Электрод свинцово-кислотного аккумулятора (варианты)

Иллюстрации

Показать всеИзобретение относится к электротехнической промышленности и касается поточного изготовления поверхностных электродов, используемых в производстве свинцово-кислотных аккумуляторов. Техническим результатом изобретения является одновременное повышение удельной емкости, удельной энергии, удельной мощности, КПД и ресурса аккумулятора за счет применения монолитной или составной конструкции электрода с развитой поверхностью и имеющего максимально возможное соотношение площади рабочей поверхности к его массе, при этом внутренний объем электрода армирован токоотводящей основой, выполненной как система электрически связанных металлических вставок-стержней, электропроводность которых выше, чем электропроводность свинца, а плотность ниже, чем плотность свинца. Процесс изготовления электродов в соответствии с изобретением исключает наличие традиционных технологических операций, как литье решетчатых пластин, нанесение и сушка пасты, что делает производство аккумуляторов экологически чистым и позволяет унифицировать производство свинцово-кислотных аккумуляторов различных типов. 6 н.п. ф-лы, 18 ил.

Реферат

Изобретение относится к электротехнической промышленности и может быть использовано при производстве свинцовых аккумуляторов с поверхностными электродами.

Известен электрод свинцово-кислотного аккумулятора, содержащий токоотводящую основу и нанесенный на нее свинец в виде активной массы, при этом в, качестве токоотводящей основы используют решетчатую сетку из свинцовых сплавов, а нанесенная на нее активная масса в, виде пористого свинца или диоксида свинца (в зависимости от полярности электрода) получена путем намазывания пасты из соединений свинца и последующего формирования решетчатой пластины (B.C.Богоцкий и др. Химические источники тока. М.: Энергоиздат, 1981 г., с.179-182).

Известный электрод хотя и обладает большой механической прочностью, однако не обеспечивает одновременной совокупности таких характеристик, аккумулятора как удельная емкость, удельная энергия, удельная мощность, высокий КПД, большой ресурс из-за наличия межкристаллитной коррозии, возникающей на границе « токоотводящая основа - активная масса», и осыпания активной массы электрода в процесс е эксплуатации аккумулятора, а также из-за большого веса свинцового электродами, соответственно, самого аккумулятора.

Известна конструкция электрода свинцово-кислотного аккумулятора, содержащая токоотвод и активную массу, полученную путем преобразования поверхностного слоя токоотвода в активную массу посредством электрохимической обработки свинца. Такие электроды известны под названием «поверхностные» или «электроды (или пластины) Планте» (см. кн. Вайнел Дж.В. Аккумуляторные батареи. МВС СССР, М., 1947, с.46-51, 78-79).

Аккумуляторы, выполненные с применением поверхностных электродов, имеют значительные массогабаритные показатели, что связано с большой массой электродов, изготавливаемых в виде свинцовых пластин методом литья.

Недостатком известной конструкции являются низкие электрические характеристики, такие как удельная емкость, удельная энергия, удельная мощность, КПД и ресурс аккумулятора, что, в первую очередь, объясняется большой массой и недостаточно развитой рабочей поверхностью электрода и тем, что как в процесс е получения активной массы, так и в процессе эксплуатации электрода возникают внутренние напряжения, приводящие к появлению трещин, расслоению, нарушению электрического контакта между активной массой и токоотводом и, как следствие, к уменьшению коэффициента ее использования и к увеличению омического сопротивления активной массы.

Кроме того, наличие в технологическом цикле изготовления поверхностных пластин операции, как литье, ухудшает экологические показатели производства аккумуляторов, повышает энергозатраты, идущие на расплавление свинца и механическую доработку пластин, и требует наличия очистных сооружений, предусматривающих утилизацию и регенерацию отходов производства. Все это удорожает производство и удлиняет цикл изготовления аккумуляторов.

Наиболее близким к заявляемому изобретению по совокупности существенных признаков является электрод свинцового аккумулятора, включающий составной токоотвод, поверхностный слой которого выполнен из свинца, а центральный - из материала прочнее свинца, и активную массу, полученную путем электрохимического преобразования поверхностного слоя.

При этом в качестве материала центральной токоотводящей основы взят свинцово-сурьмяной сплав (см. патент РФ на изобретение N~2017276 «Электрод свинцового аккумулятора», МПК H01M 4/68, H01M 10/12, опубл. 30.07.1994 г.).

Известный электрод, благодаря материалу центрального слоя, обладает повышенной удельной емкостью (удельная емкость в 1,6 раза выше по сравнению с электродом, центральный токоотвод которого выполнен из материала прочнее, чем свинец), что связано с повышением массы активного слоя за счет дополнительной до формировки свинцово-сурьмяного центрального токоотвода, происходящей на его границе с поверхностным свинцовым слоем.

Кроме того, сам аккумулятор, выполненный с применением этих электродов, хотя и обладает повышенной удельной емкостью, имеет недостаточно высокие другие электрические характеристики, а именно удельную энергию, удельную мощность, КПД и ресурс.

Данное обстоятельство (недостаточно высокие удельные электрические характеристики, КПД и ресурс) вызвано большой массой, недостаточно развитой поверхностью электрода и тем, что как при формировании активной массы, так и в процессе эксплуатации электрода из-за большой плотности тока возникают внутренние напряжения, приводящие к появлению трещин, расслоению, нарушению электрического контакта между активной массой и центральным токоотводом и, как следствие, к увеличению омического сопротивления активной массы и ее оплыванию.

Помимо внутреннего сопротивления активной массы и контактного сопротивления на границе двух фаз «центральный токоотвод - активная масса» имеет место собственное омическое сопротивление самого токоотвода, выполненного из свинцово-сурьмяного сплава, имеющего значительное удельное электрическое сопротивление 0,208 Ом мм2/м.

Таким образом, наличие у электрода-прототипа недостаточно развитой рабочей поверхности, оплывания активной массы, вызванного внутренними механическими напряжениями активного слоя, и повышенного внутреннего омического сопротивления, обусловленного наличием таких составляющих, как омическое сопротивление активного слоя, контактное сопротивление на границе фаз « центральный токоотвод - активная масса» и повышенное собственное омическое сопротивление свинцово-сурьмяного токоотвода - все это ведет к уменьшению коэффициента использования массы электрода и не обеспечивает одновременного достижения высоких удельных электрических показателей, КПД и ресурса аккумулятора.

Технической задачей изобретения, является одновременное повышение удельной емкости, удельной энергии, удельной мощности, КПД и ресурса аккумулятора за счет применения электрода, имеющего максимально допустимое соотношение площади рабочей поверхности к его массе, и использования системы металлических вставок-стержней с электропроводностью выше электропроводности свинца и плотностью ниже, чем плотность свинца в качестве центрального слоя, армирующего внутренний объем электрода.

Согласно первому варианту указанный технический результат достигается тем, что в известном электроде свинцово-кислотного аккумулятора, включающим составной токоотвод, содержащий центральный слой, выполненный из материала прочнее свинца, нанесенный на него поверхностный слой свинца и активную массу, полученную путем электрохимического преобразования поверхностного слоя, согласно изобретению центральный слой выполнен как система электрически связанных металлических элементов - центрального стержня и вставок-стержней, армирующая весь внутренний объем поверхностного слоя, причем вставки-стержни заглублены во внутрь от наружной поверхности токоотвода на расстояние, не превышающее 1,2…1,6 толщины его рабочего слоя, при этом электропроводность металла центрального слоя выше электропроводности свинца, а плотность ниже, чем плотность свинца.

Согласно второму варианту указанный технический результат достигается тем, что в известном электроде свинцово-кислотного аккумулятора, включающим составной токоотвод, содержащий центральный слой, выполненный из материала прочнее свинца, нанесенный на него поверхностный слой свинца и активную массу, полученную путем электрохимического преобразования поверхностного слоя, согласно изобретению центральный слой выполнен как система электрически связанных металлических элементов - центрального стержня и вставок-стержней, армирующая весь внутренний объем поверхностного слоя, состоящего из центральной части, на наружной поверхности которой расположены наклонные выступы, имеющие в сечении каплеобразную форму, широкой частью обращенную к электролиту, причем вставки-стержни заглублены во внутрь от наружной поверхности токоотвода на расстояние, не превышающее 1,2…1,6 толщины его рабочего слоя, при этом электропроводность металла центрального слоя выше электропроводности свинца, а плотность ниже, чем плотность свинца.

Согласно третьему варианту указанный технический результат достигается тем, что в известном электроде свинцово-кислотного аккумулятора, включающим составной токоотвод, содержащий центральный слой, выполненный из материала прочнее свинца, нанесенный на него поверхностный слой свинца и активную массу, полученную путем электрохимического преобразования поверхностного слоя, согласно изобретению поверхностный слой выполнен в виде набора перфорированных свинцовых шайб, изготовленных в форме двояковогнутых линз с округлыми краями, имеющих ребра жесткости, армированных внутри металлическими, вставками-стержнями и напрессованных на центральный металлический стержень, причем в качестве центрального слоя выступает система электрически связанных между элементов - центрального стержня и вставок-стержней, заглубленных во внутрь от наружной поверхности токоотвода на расстояние, не превышающее 1,2…1,6 толщины его рабочего слоя, при этом электропроводность металла центрального слоя выше электропроводности свинца, а плотность ниже, чем плотность свинца.

Согласно четвертому варианту указанный технический результат достигается тем, что в известном электроде свинцово-кислотного аккумулятора, включающим составной токоотвод, содержащий центральный слой, выполненный из материала прочнее свинца, нанесенный на него поверхностный слой свинца и активную массу, полученную путем электрохимического преобразования поверхностного слоя, согласно изобретению поверхностный слой выполнен в форме гофрированного листа, армированного внутри металлической сеткой, выступающей в качестве центрального слоя, причем глубина залегания сетки не превышает 1,2…1,6 толщины рабочего слоя, при этом электропроводность металла сетки выше, чем электропроводность свинца, а плотность ниже, чем плотность свинца.

Согласно пятому варианту указанный технический результат достигается тем, что в известном электроде свинцово-кислотного аккумулятора, включающим составной токоотвод, содержащий центральный слой, выполненный из материала прочнее свинца, нанесенный на него поверхностный слой свинца и активную массу, полученную путем электрохимического преобразования поверхностного слоя, согласно изобретению центральный слой содержит металлический стержень, соединенный с распределенной системой электрически связанных металлических вставок-стержней, равномерно структурирующих поверхностный слой, выполненный в виде набора соединенных между собой свинцовых гранул, внутри каждой из которых находится металлическая вставка-стержень, причем электропроводность металла центрального слоя выше электропроводности свинца, а плотность ниже, чем плотность свинца, при этом степень объемного обжатия составляет 0,9…0,75 первоначального объема токоотвода.

Согласно шестому варианту указанный технический результат достигается тем, что в известном электроде свинцово-кислотного аккумулятора, включающим составной токоотвод, содержащий центральный слой, выполненный из материала прочнее свинца, нанесенный на него поверхностный слой свинца и активную, массу, полученную путем электрохимического преобразования поверхностного слоя, согласно изобретению центральный слой выполнен в виде металлической сетки, состоящей из системы электрически связанных продольных и поперечных металлических проволок, каждая из которых покрыта свинцовой оболочкой - поверхностным слоем, причем электропроводность металла центрального слоя выше электропроводности свинца, а плотность ниже, чем плотность свинца, при этом степень обжатия составляет 0,9…0,6 первоначального объема токоотвода.

Первый, второй и четвертый варианты заявляемого электрода свинцово-кислотного аккумулятора относятся к монолитным конструкциям, изготовленным из одного куска свинца с одновременным армированием его металлической высокопроводящей основой. Третий, пятый и шестой варианты заявляемого электрода свинцово-кислотного аккумулятора относятся к сборным (составным) конструкциям, активные элементы которых выполняются раздельно, как композитивные детали, выполненные из свинца и металлической высокопроводящей основы, армирующей объем элемента.

При этом в качестве высокопроводящей основы, не участвующей в электрохимической реакции, используют металлы, которые, по сравнению со свинцом, обладают повышенной электропроводностью и низкой плотностью, такие, например, как алюминий, магний, кальций и др., а также их сплавы, которые в случае нарушения целостности свинцового слоя пассивируются оксидной пленкой в сернокислом электролите.

Так, алюминий и его сплавы имеют электропроводность в (3…8) раза выше, чем электропроводность свинца, и в 4 раза легче, чем свинец.

Во всех вариантах заявляемых конструкций электрода свинцово-кислотного аккумулятора свинец непосредственно прилегает к металлу центрального слоя, защищает его со всех сторон, исключая проникновение электролита к металлу и создает закрытую высокоразвитую и доступную для электролита оболочку, наружная поверхность которой имеет максимально допустимое отношение площади к массе электрода.

При этом монолитные конструкции электрода изготавливают методами волочения, протяжки, скрайбирования, накатки или экструзии.

Составной электрод изготавливают, используя прокатку, штамповку и опрессовку с одновременным обжатием и проведением сварки или пайки.

В связи с обозначенным перечнем методов процесс изготовления электрода в соответствии с изобретением исключает наличие таких традиционных энергоемких технологических операций как литье и помол свинца, а также приготовление, нанесение и сушку пасты, что делает производство аккумуляторов, использующих поверхностные электроды, экологически чистым, энерго- и материалосберегающим, обладающим уменьшенным циклом изготовления и низкой себестоимостью.

Предлагаемые в соответствии с изобретением технические решения (варианты) направлены на достижение одного и того же результата - дальнейшего одновременного повышения удельной емкости, удельной энергии, удельной мощности, КПД и ресурса аккумулятора и после проведения соответствующей формовки могут быть использованы в качестве отрицательного и положительного электродов в одном и том же аккумуляторе, что подтверждает их взаимосвязь и наличие единого « изобретательского замысла».

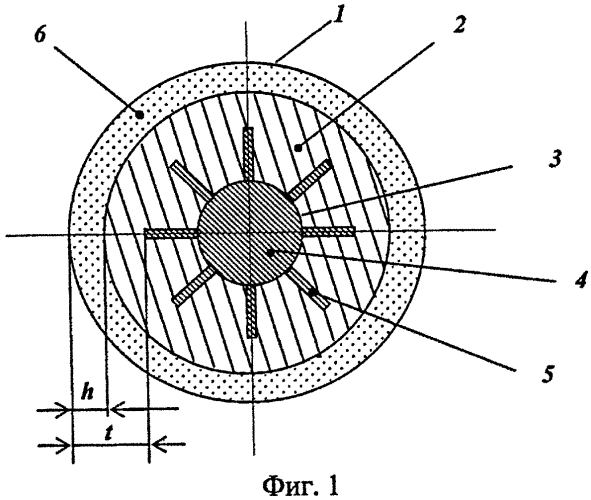

Первый вариант конструкции представлен на фиг.1. На фиг.1 показан электрод после получения активной массы, его поперечное сечение.

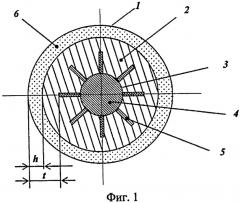

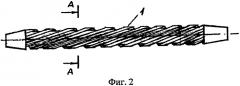

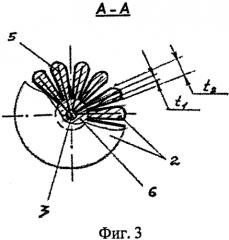

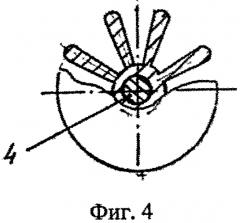

На фиг.2-9 представлен второй вариант выполнения электрода. На фиг.2-4 показаны соответственно общий вид цилиндрического электрода и даны два возможных варианта его конструктивного исполнения, подпадающие под действие изобретения. На фиг.3 центральный слой выполнен в виде металлического центрального стержня, электрически связанного с вставками-стержнями, концы которых максимально приближены к токообразующей поверхности и заглублены от нее внутрь на расстояние, не превышающее 1,6…1,6 толщины рабочего слоя; на фиг.4 центральный слой выполнен в виде одного металлического стержня, расположенного соосно в теле свинцовой основы. На фиг.5 дана аксонометрия электрода, где для наглядности показан только один рабочий выступ поверхностного слоя токоотвода, выполненный в виде однозаходного винтового шнека. На фиг.6 и 7 показаны соответственно поперечное и продольное сечения винтового шнека. На фиг.8 и 9 представлены аксонометрии двух возможных вариантов призматической конструкции, выполненной в виде двухсторонних гребенок, имеющих общую центральную часть, на наружных поверхностях которой расположены наклонные выступы.

На фиг.10-13 представлен третий вариант. На фиг.10 показан общий вид электрода, изготовленного в виде набора токоотводов, каждый из которых выполнен в виде перфорированной свинцовой шайбы, имеющей форму двояковогнутой линзы с округлыми краями, имеющей ребра жесткости и армированной внутри металлическими вставками-стержнями. На фиг.11 дан вариант конструктивного исполнения, подпадающий под действие данного изобретения. На фиг.12, 13 изображены два варианта шайб, составляющих основу электрода: в виде «лепестка» (фиг.12) и «мальтийского креста» (фиг.13). Данные формы облегчают доступ электролита к рабочей поверхности и способствуют получению больших токов, например в стартерном режиме при малой их плотности.

На фиг.14 показан четвертый вариант конструкции.

На фиг.15 и 16 представлен пятый вариант конструкции токоотвода электрода.

На фиг.17, 18 показан шестой вариант конструкции токоотвода электрода.

Согласно варианту 1 электрод, включающий составной токоотвод 1, поверхностный слой которого 2 выполнен из свинца, и центральный слой 3, который армирует внутренний объем поверхностного слоя. Центральный слой состоит из металлического центрального стержня 4, электрически связанного с металлическими вставками-стержнями 5, направленными от центра электрода к его наружной поверхности, и активной массы 6, полученной в процессе электрохимического преобразования. При этом глубина залегания вставок от поверхности электрода t составляет (1,2…1,6)h, где h - толщина рабочего слоя электрода.

Центральный слой 3, выполненный как система электрически связанных вставок-стержней и центрального стержня 4, обладает адгезией к поверхностному слою 2 и изготовлен из металла, электропроводность которого выше электропроводности свинца, а плотность ниже плотности свинца.

Геометрическая форма предлагаемого устройства может быть цилиндрической, призматической и т.п.

Представленный на чертеже (фиг.1) цилиндрический электрод является более технологичным среди названных форм, обладает меньшей массой и более высокой собственной проводимостью по сравнению с электродом-прототипом, имеющим аналогичную рабочую поверхность, центральный слой которого выполнен из свинцово-сурьмяного сплава.

Второй вариант

Электрод, включающий составной токоотвод 1 (фиг.2), поверхностный слой которого 2 (фиг.3) выполнен из свинца, и центральный слой 3, который армирует внутренний объем поверхностного слоя. Центральный слой состоит из металлического центрального стержня 4 (фиг 4), электрически связанного с металлическими вставками-стержнями 5, направленными от центра электрода к его наружной поверхности и заглубленными от нее внутрь на расстояние, не превышающее 1,2…1,6 толщины рабочего слоя электрода.

Центральный слой 3 обладает адгезией к свинцовой основе поверхностного слоя 2 и выполнен из металла, электропроводность которого выше электропроводности свинца, а плотность ниже, чем плотность свинца.

Поверхностный слой 2 (фиг.3, 4, 5) изготовлен в виде стержня, состоящего из центральной части 6, на наружной поверхности которой выполнены наклонные выступы, имеющие, например, форму винтового многозаходного шнека 7 (фиг.5) или в виде системы призм 8 (фиг.8, 9) гребенчатого типа (гребенок), расположенных на обеих сторонах токоотвода с определенными углами наклона относительно его оси и имеющих общее основание 6.

Выступы 7, 8 в сечении (фиг.6) имеют каплеобразную форму, широкой частью Д, обращенной к электролиту.

Выбор указанной формы рабочих выступов, расположенных по винтовой (или наклонной) линии и имеющих каплеобразную форму, объясняется следующим:

- значительно, а именно в (6…15) раз увеличивается рабочая (истинная) поверхность электрода, достигая максимально возможного соотношения площади к массе;

- в 3…6 раза уменьшается масса электрода;

- уменьшается составляющая веса активной массы, приводящая к ее оплыванию (коэффициент уменьшения - sin (γ-β), где соответственно А и В - угол подъема винтовой линии шнека и угол наклона каплеобразного выступа (фиг.6);

- за счет увеличения истинной поверхности электрода уменьшается плотность тока, что уменьшает пассивацию электрода, обеспечивает получение оптимальной пористости и плотности активной массы, уменьшая тем самым вероятность возникновения внутренних напряжений, приводящих к появлению дефектов (расслоению, чешуйчатости, вспучиванию и т.п.) и, как следствие - к сползанию активной массы;

- отказ от свинцово-сурьмянистого центрального токоотвода и переход на металлический стержень, имеющий хорошую адгезию со свинцом, уменьшает саморазряд и процесс газовыделения аккумулятора;

- округлая форма выступа Д (фиг.6) не только дополнительно увеличивает истинную фронтальную поверхность электрода (~π/2 раза), но и уменьшает плотность тока в зоне,. имеющей максимальную напряженность поля Emax, и которая наиболее активно, по сравнению с внутренними боковыми поверхностями Е (фиг.6), участвует в процессе токообразования;

- армированные металлом выступы 7, 8 совместно с металлическим стержнем 4 (фиг.5, 8, 9) центрального слоя токоотвода повышают механическую жесткость электрода.

Введение в токообразующую зону электрода электрически связанных вставок-стержней, равномерно распределенных по всей поверхности приграничной зоны «свинец-активная масса» и заглубленных внутрь от рабочей поверхности электрода на расстояние, не превышающее 1,2…1,6 от толщины рабочего слоя, образует внутренний подслой, электропроводность которого выше электропроводности свинцово-сурьмяного сплава и свинца. Следует отметить, что в данном случае работают не только торцы металлических вставок-стержней, но и часть их боковых поверхностей К (фиг.6), обращенных к рабочей поверхности электрода. Наличие внутреннего подслоя, имеющего эквивалентную проводимость в несколько раз превышающую про водим ость свинца, уменьшает омическое сопротивление электрода, а значит, уменьшает внутреннее сопротивление аккумулятора и повышает его кпд.

Таким образом, за счет совокупности таких технических решений, использованных в изобретении, как:

- выполнения токоотвода электрода в виде свинцового стержня, состоящего из центральной части, на наружной поверхности которой по винтовой линии расположен ряд выступов, имеющих в сечении каплеобразную форму;

- армирования поверхностного слоя системой электрически связанных между собой металлических вставок-стержней, заглубленных внутрь от наружной поверхности токоотвода на расстояние, не превышающее 1,2…1,6 толщины его рабочего слоя;

- применения в качестве токоотводящих элементов армирующей системы металлов или сплавов, имеющих электропроводность выше электропроводности свинца, а плотность ниже, чем плотность свинца.

Обеспечивается выполнение поставленной цели - одновременное повышение таких удельных электрических параметров, как энергоемкость, энергия, мощность, КПД и ресурс аккумулятора.

Третий вариант

Электрод 1 (фиг.10, 11) состоит из набора перфорированных свинцовых шайб 9, каждая из которых выполнена в форме двояковогнутой линзы с округлыми краями и внутри армирована металлическими вставками-стержнями (на чертеже не показанными), заглубленными внутрь от наружной поверхности на расстояние, не превышающее 1,2…1,6 рабочего слоя электрода.

Армированные шайбы 9 напрессованы на центральный металлический стержень 4.

При этом вставки-стержни, армирующие шайбы, и стержень 4 представляют собой систему электрически связанных элементов, выполненных из металлов, электропроводность которых выше электропроводности свинца, а плотность ниже, чем у свинца, например, алюминий, магний, кальций и др., а также их сплавы, обладающие адгезией к свинцовой основе и способностью пассироваться оксидной пленкой в сернокислом электролите при нарушении целостности свинцового слоя.

Система электрически связанных металлических вставок-стержней совместно с центральным стержнем 4 образует высоко проводящий центральный слой максимально приближенный к токообразующей зоне электрода.

Близость к токообразующей зоне металлического высоко проводящего слоя снижает омическое сопротивление электрода и, как следствие, уменьшает внутреннее сопротивление аккумулятора, а значит, увеличивает КПД источника тока, работающего в составе конкретного электропривода.

Наличие перфорирующих сквозных отверстий 10, выполненных в теле шайб, увеличивает рабочую поверхность электрода и. улучшает подвод электролита к фронту образующейся активной массы.

Ребра жесткости 11 не только увеличивают рабочую поверхность, но и дополнительно повышают механическую прочность электрода, делая его более ударовибропрочным.

Одновременное повышение таких электрических параметров, как:

- удельная емкость, удельная энергия, удельная мощность и ресурс аккумулятора обеспечиваются за счет большой поверхности (это двойная поверхность всех шайб, имеющих ребра жесткости), уменьшения массы электрода путем армирования токоотвода системой металлических вставок более легкими, чем свинец и создания перфорирующих сквозных отверстий в теле токоотвода;

- КПД достигается путем введения во внутреннюю часть токоотвода электрода армирующей основы, выполненной из металла, обладающего более высокой электропроводностью, чем свинец, что уменьшает омическое сопротивление электрода и внутреннее сопротивление аккумулятора в целом.

Вследствие чего повышается КПД аккумулятора, выступающего в качестве источника тока, работающего в составе конкретного электропровода.

Четвертый вариант

Токоотвод 1 электрода включает поверхностный слой 2, выполненный как композиция трех свинцовых листов (двух наружних 12 и одного внутреннего 13 листа), между которыми расположена металлическая сетка 14, выполняющая роль центрального слоя 3 и уложенная на глубину от наружной поверхности не менее чем 1,2…1,6 толщины рабочего слоя электрода. Центральный слой 3 обладает адгезией к поверхностному свинцовому слою 2 и выполнен в виде сетки, изготовленной из металла, электропроводность которого выше электропроводности свинца, а плотность ниже, чем у свинца.

Геометрическая форма предлагаемого устройства может быть призматической, изготовленной в виде листа, спиралеобразной, зигзагообразной и др. Представленный на чертеже (фиг.14) гофрированный электрод подпадает под действие изобретения, является достаточно технологичным в изготовлении и обладает более развитой поверхностью при сравнительно малой массе, делая соотношение площади рабочей поверхности к массе, близкой к оптимальной.

Помимо этого токоотвод электрода имеет более высокую эквивалентную проводимость по сравнению с прототипом, имеющим аналогичную рабочую поверхность и центральный слой, выполненный из свинцово-сурьмяного сплава.

Кроме того, гофры верхней и нижней поверхности размещены наклонно относительно контура листа и выполнены со смещением друг относительно друга, что делает конструкцию электрода механически более прочной и облегчает доступ электролита к рабочей поверхности, способствуя тем самым получению больших токов при малой их плотности.

Наличие этих признаков обеспечивает поверхностному электроду повышение таких электрических параметров как удельная емкость, удельная энергия, удельная мощность, КПД и ресурс аккумулятора за счет большой токообразующей поверхности, что положительно сказывается на получении оптимальной пористости и плотности активной массы и улучшает циркуляцию электролита в зоне растущего фронта активной массы.

Пятый вариант

Электрод включает составной токоотвод 1, центральный слой которого 3 содержит металлический стержень 4, соединенный с распределенной системой электрически связанных металлических вставок-стержней 5 (фиг.16), равномерно структурирующих поверхностный слой 2.

Токоотвод 1 выполнен в виде набора соединенных между собой свинцовых гранул 15 (на фиг.16 показан набор гранул до обжатия), внутри каждой из которых находится металлическая вставка-стержень 5.

Центральный стержень 4 и вставки-стержни 5 выполнены из металла, электропроводность которого выше электропроводности свинца, а плотность ниже, чем плотность свинца. В качестве такого металла могут быть использованы алюминий, магний, кальций, а также их сплавы.

Роль поверхностного слоя 2 выполняет наружная поверхность всех гранул 15, входящих в состав токоотвода, находящаяся в непосредственном контакте) с электролитом.

Такой токоотвод, имеющий гранулированную, структуру, может быть получен путем спекания или сварки набора свинцовых гранул при одновременном воздействии объемного давления.

При этом, с целью получения оптимальных значений таких параметров, как пористость гранулированной структуры, обеспечивающая эффективную циркуляцию электролита, при минимальном омическом сопротивлении токоотвода, степень объемного обжатия должна составлять 0,9…0,75 от первоначального объема токоотвода.

Одновременное повышение таких электрических параметров, как удельная емкость, удельная энергия, КПД и ресурс аккумулятора достигается за счет:

- большой поверхности токоотвода - это общая поверхность всех сферических гранул, входящих в его состав;

- уменьшения массы электрода путем армирования каждой гранулы токоотвода металлической вставкой-стержнем более легкой, чем свинец;

- уменьшения массы электрода благодаря тому, что центральный стержень выполнен из металла более легкого, чем свинец;

- уменьшения омического сопротивления токоотвода электрода благодаря выполнению центрального слоя (центрального стержня и вставок-стержней, армирующих гранулы) из металла, обладающего более высокой электропроводностью, чем свинец.

Шестой вариант

Электрод (фиг.17) включает составной токоотвод 1, центральный слой которого выполнен в виде металлической сетки, состоящей из системы электрически связанных продольных 16 и поперечных 17 металлических проволок (фиг.18).

Проволоки 16 и 17 выполнены из металла, электропроводность которого выше электропроводности свинца, а плотность ниже, чем плотность свинца, причем каждая из них покрыта свинцовой оболочкой 18.

Роль поверхностного слоя 2 токоотвода 1 выполняет наружная поверхность всех освинцованных проволок 16 и 17, входящих в состав токоотвода, находящаяся в непосредственном контакте с электролитом.

Такой токоотвод может быть изготовлен в виде тканного листа, полученного, например, путем переплетения продольных и поперечных освинцованных про волок с последующим обжатием и одновременным про ведением сварки.

При этом, с целью совместного получения оптимальных значений таких параметров как пористость тканной структуры, обеспечивающая эффективную циркуляцию электролита в зоне рабочего слоя, и минимальное омическое сопротивление токоотвода, степень обжатия должна составлять 0,9…0,6 от первоначального объема токоотвода.

Одновременное повышение таких электрических параметров, как удельная емкость, удельная энергия, КПД и ресурс аккумулятора достигается за счет:

- большой поверхности токоотвода - это наружная поверхность всех цилиндрических проволок, входящих в его состав;

- уменьшения массы электрода путем армирования каждой освинцованной проволоки металлической вставкой-стержнем (проволокой) более легкой, чем свинец;

- уменьшения омического сопротивления токоотвода благодаря тому, что металлические вставки-стержни (проволоки) выполнены из материала, обладающего более высокой электропроводностью, чем свинец.

Рассматривая аккумулятор как химический источник электрической энергии (тока) и анализируя кинетику электрических процессов, проходящих в заявляемом электроде, можно отметить следующие особенности работы:

1. Напряжение при разряде (заряде) кроме поляризации электродов зависит также от падения напряжения, направленного на преодоление внутреннего омического сопротивления Ri. Омическое сопротивление Ri слагается из омического сопротивления проводников первого рода (электродов) Rlэ, электрического сопротивления электролита Rэл и сепараторов Rссп. (Федотьев Н.П., Алабышев А.Ф. и др. Прикладная электрохимия. ГНТИ, Л., 1962 г. С486).

Эквивалентную электрическую схему аккумулятора, выступающего в качестве источника тока можно представить как идеальный источник тока и шунтированный проводимостью Gi=1/Ri, представленной как сумма проводимостей: электродов Glэ=1/Rlэ, электролита Gэл=1/Rэл и сепараторов Gсеп=1/Rсеп:

Gi=Glэ+Gэл+Gсеп.

2. Ток, генерируемый аккумулятором, протекает в приграничной зоне электрода «свинец-активная масса» и в основном носит поверхностный характер.

3. Металлические вставки-стержни в соответствии с изобретением своими концами максимально приближены к приграничной зоне «свинец-активная масса» и являются системой токосъемников, равномерно распределенных по всему объему электрода и производящих наиболее активно отбор тока плотностью δ из слоя, обладающего наибольшей напряженностью электрического поля Emax (на основании действия закона Ома в дифференциальной форме: δ=γ*Е, где γ - удельная про водим ость металла вставки-стержня).

4. Проводящие вставки-стержни выступают в качестве набора шунтов, общая (эквивалентная) проводимость которых выше проводимости тех же вставок, но выполненных из свинца (Gвс>Gcв). Так алюминий и его сплавы имеют удельную проводимость в (3…8) раза выше, чем удельная проводимость свинца.

Для определения количественных соотношений рассмотрим пример.

Сравним проводимость двух токоотводов, имеющих равные объемы: токоотвода изготовленного из металла в соответствии с изобретением (токоотвода-изобретения) Glэ, с проводимостью токоотвода, изготовленного в соответствии с прототипом (токоотводапрототипа) Glэ и выполненного из свинца или сурьмяного сплава - материалов, обладающих практически одной удельной проводимостью.

С целью упрощения дальнейших выкладок предположим:

- длины токоотводов равны;

- длины поверхностного и центрального слоев токоотводов также равны между собой и равны длине токоотвода;

- при условии равенства объемов токоотвода-прототипа и токоотвода по изобретению сечения центрального и поверхностного слоя также равны.

Тогда, с учетом введенных ограничений, общая проводимость равна:

- для токоотвода-прототипа:

Glэ=Glп+Glц=2Glц=2Glц=2Glсв,

где Glп, Glц - проводимость поверхностного и центрального слоя соответственно, при этом Glп~Glц~Glсв, где Glсв - проводимость слоя, выполненного из свинца;

- для токоотвода-изобретения:

G*lэ=G' lп+G' lц

где: G' lп - проводимость поверхностного свинцового слоя токоотвода-изобретения, причем

G' lп=Glп (т.к. длина и поперечное сечение сравниваемых электродов соответственно равны);

G' lц - проводимость центрального слоя токоотвода-изобретения, выполненного из алюминия, имеющего удельную проводимость ~в 5 раз выше проводимости свинца, при этом

G' lц~5G' lц5 Glсв (сечения и длины слоев токоотвода-изобретения и токоотвода-прототипа соответственно равны).

Тогда общая проводимость токоотвода-изобретения

G* lэ=Glп+5Glц=Glп+5Glп=6Glсв

т.е. проводимость токоотвода-изобретения примерно, в 3 раза больше проводимости токоотвода-прототипа

G* lэ/Glэ~3.

Наличие в эквивалентной электрической схеме аккумулятора - источника тока высокопроводящего шунта, проводимость которого выше проводимости свинца, повышает общую (эквивалентную) проводимость Gi и снижает внутреннее омическое сопротивление аккумулятора Ri.

Таким образом, введение в токообразующую зону электрода электрически связанных вставок стержней, заглубленных внутрь от его поверхности на расстояние, не превышающее 1,2…1,6 толщины рабочего слоя, электропроводность которых выше электропроводности свинца, за счет снижения омического сопротивления приграничного слоя уменьшает внутреннее сопротивление аккумулятора, увеличивая тем самым его КПД при работе в составе конкретного электропривода.

Кроме того, благодаря тому, что