Способ и система управления процессом плавления и рафинирования металла

Иллюстрации

Показать всеИзобретение относится к металлургии. Технический результат - повышение производительности и уменьшение износа футеровки. Способ управления процессом плавления в электродуговой печи включает в себя этапы, на которых вычисляют/определяют массу расплавленного металла и массу твердого металла в заданный момент времени. Причем указанное вычисление основано на исходных значениях масс расплавленного и твердого металла, мощности дуги, подводимой к электродуговой печи, и температурах расплавленного и твердого металла (100). Определяют мощность перемешивания на основании вычисленных/определенных масс (200) и подводят определенную мощность перемешивания к электромагнитной мешалке (300). 2 н. и 12 з.п. ф-лы, 3 ил.

Реферат

Область техники

Настоящее изобретение относится к способу и системе управления процессом плавления и рафинирования металла в электродуговой печи, содержащей один или более электродов для плавления металла или металлических сплавов и электромагнитную мешалку, предназначенную для перемешивания расплавленного металла или металлических сплавов. В частности, настоящее изобретение относится к управлению мощностью, подводимой к электромагнитной мешалке.

Уровень техники

Электродуговая печь представляет собой печь, использующую электрическую дугу для плавления металла или металлических сплавов. Обычно электродуговая печь содержит три электрода, систему электропитания, функционально соединенную с электродами и рабочим пространством. Рабочее пространство оснащено огнеупорной футеровкой, предохраняющей от воздействия высоких температур. Электродуговая печь также оборудована газовыми горелками, установленными на боковых стенках и обеспечивающими подачу химической энергии в расплав. Дополнительную химическую энергию обеспечивают посредством, например, фурм для подачи кислорода и углерода в печь. Работой электродов управляют посредством блока управления, функционально соединенного с системой электропитания. Мощность, подводимую к электродам и обеспечивающую тем самым создание дуги, называют мощностью дуги. Между электродами и металлическим материалом, то есть твердым металлом (например, ломом), загруженным в элекгродуговую печь, образуется дуга. Таким образом, мощность дуги и химическая энергия вдуваемого кислорода обеспечивает создание металлического расплава и его нагрев. Система управления электродом поддерживает приблизительно постоянный ток и потребляемую мощность во время плавления металлического материала.

И расплавленный металл, и расплав обозначают металл в жидком состоянии.

Система электромагнитного перемешивания выполнена с возможностью перемешивания расплава в печи. Обычная система электромагнитного перемешивания имеет по меньшей мере одну электромагнитную мешалку, содержащую перемешивающую катушку, систему электропитания, функционально соединенную с мешалкой и включающую в себя частотный преобразователь и трансформатор, а также устройство водяного охлаждения и по меньшей мере один блок управления, функционально соединенный с системой электропитания для управления работой мешалки. Перемешивающая катушка обычно установлена за пределами стального корпуса печи. Указанная катушка генерирует бегущее магнитное поле для обеспечения перемешивающих сил, действующих на расплав. Мешалка работает при низкочастотном бегущем магнитном поле, проникающем через стальной корпус печи и перемещающем расплав подобно линейному электрическому двигателю. Линейные силы, создаваемые бегущим линейным магнитным полем, действуют на расплав в печи. Мощность, подводимую к электромагнитной мешалке, называют мощностью перемешивания.

Мощность перемешивания часто определяют по специально подобранной схеме, что в значительной степени зависит от опыта оператора на производственной площадке. Это значит, что оператор выбирает режим перемешивания, то есть интенсивность/силу перемешивания, вручную, включая или выключая подачу мощности перемешивания. Специально подобранная схема не только приводит к износу футеровки электродуговой печи, но и к излишнему потреблению электроэнергии.

В документе WO 2013/010575 раскрыты способ и система управления процессом плавления в электродуговой печи для плавления металлического материала. Указанный способ включает в себя этапы, на которых принимают и накапливают результаты измерений по меньшей мере одного параметра процесса, определяют текущее состояние процесса, выполняют оптимизацию процесса плавления, определяют входные параметры процесса на основании результатов оптимизации и управляют процессом плавления посредством входных параметров процесса.

Задачи и сущность изобретения

Задача настоящего изобретения заключается в том, чтобы повысить производительность процесса, а также уменьшить износ футеровки электродуговой печи и излишнее потребление электроэнергии на обеспечение мощности перемешивания и мощности дуги.

В первом аспекте изобретения предложен способ управления процессом плавления и рафинирования в электродуговой печи для плавления металла. При этом указанный способ включает в себя этапы, на которых вычисляют/определяют массу расплавленного металла и массу твердого металла в заданный момент времени, причем указанное вычисление основано на исходных значениях масс расплавленного и твердого металла, мощности дуги, подводимой к электродуговой печи, и температурах расплавленного и твердого металла, определяют мощность перемешивания на основании вычисленных/определенных масс и подводят определенную мощность перемешивания к электромагнитной мешалке.

Так как определение мощности перемешивания зависит от масс расплавленного и твердого металла и мощности дуги, удается достичь максимальной эффективности перемешивания, что уменьшает время от выпуска до выпуска плавки из печи и увеличивает производительность процесса. В то же время удается свести к минимуму необязательное перемешивание и, таким образом, сократить износ футеровки.

Согласно одному из вариантов осуществления изобретения предлагаемый способ включает в себя этапы, на которых вычисляют функцию на основании вычисленных масс расплавленного и твердого металла, определяют мощность перемешивания на основании вычисленной функции и поводят определенную мощность перемешивания к электромагнитной мешалке.

Согласно одному из вариантов осуществления изобретения предлагаемый способ включает в себя этап, на котором определяют температуры расплавленного и твердого металла на основании мощности дуги и определенных масс расплавленного и твердого металла.

Согласно еще одному варианту осуществления изобретения предлагаемый способ включает в себя этап, на котором измеряют температуру расплавленного металла с высокой частотой замеров. Альтернативно, температуру расплавленного металла измеряют непрерывно.

В предпочтительном варианте осуществления изобретения предлагаемый способ содержит этап, на котором измеряют излучение расплавленного металла посредством микроволнового радиометра и преобразуют измеренное излучение в температуру расплавленного металла.

Согласно другому предпочтительному варианту осуществления изобретения при предлагаемом способе для измерения температуры расплавленного металла используют бесконтактный датчик.

В третьем предпочтительном варианте осуществления изобретения предлагаемый способ включает в себя этап, на котором измеряют температуру слоя шлака и осуществляют калибровку измеренной температуры до температуры расплавленного металла.

Согласно одному из вариантов осуществления изобретения предлагаемый способ включает в себя этап, на котором на основании измеренной температуры определяют температуру выпуска плавки из печи в процессе рафинирования.

Целесообразным является обеспечение непрерывных измерений температуры расплавленного металла в электродуговой печи в реальном времени для сокращения времени от выпуска до выпуска плавки из печи и тем самым повышения производительности процесса.

Во втором аспекте предложена система управления процессом плавления в электродуговой печи для плавления металла. При этом электродуговая печь содержит расплавленный и твердый металл, а также слой шлака на поверхности расплавленного металла, причем электромагнитная мешалка предназначена для перемешивания расплавленного металла, причем система управления содержит блок управления, выполненный с возможностью вычисления/определения масс расплавленного и твердого металла в заданный момент времени, причем указанное вычисление основано на исходных значениях масс расплавленного и твердого металла, мощности, подводимой к электродуговой печи, и температурах расплавленного и твердого металла; определения мощности перемешивания на основании вычисленных/определенных масс; и подвода определенной мощности перемешивания к электромагнитной мешалке.

В одном из вариантов осуществления изобретения блок управления также выполнен с возможностью вычисления функции на основании вычисленных масс расплавленного и твердого металла, определения мощности перемешивания на основании вычисленной функции и подвода определенной мощности перемешивания к электромагнитной мешалке.

В другом варианте осуществления изобретения система управления также содержит устройство измерения температуры, предназначенное для измерения температуры расплавленных металлов в печи.

Такое устройство может представлять собой бесконтактный датчик или микроволновый радиометр и содержать чувствительный элемент и блок обработки данных. Чувствительный элемент выполнен с возможностью определения/измерения температуры расплавленного металла и отправки измеренного значения температуры в блок обработки данных, а блок обработки данных выполнен с возможностью приема измеренного значения температуры, обработки полученного значения температуры и отправки обработанного измеренного значения температуры в блок управления.

Краткое описание чертежей

Настоящее изобретение более подробно раскрыто ниже путем описания различных вариантов его осуществления со ссылками на прилагаемые фигуры.

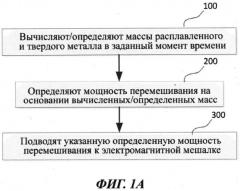

На фиг. 1а показана блок-схема управления мощностью перемешивания согласно одному из вариантов осуществления изобретения.

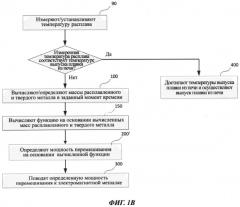

На фиг. 1b показана блок-схема управления мощностью перемешивания согласно другому варианту осуществления изобретения.

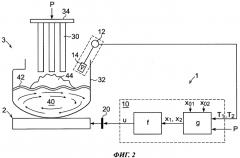

На фиг. 2 схематично показана схема системы управления мощностью перемешивания в электромагнитной мешалке согласно третьему варианту осуществления изобретения.

На фиг. 3 проиллюстрировано соотношение между мощностью перемешивания, подводимой к электромагнитной мешалке, и массами расплавленной и твердой стали согласно четвертому варианту осуществления изобретения.

Осуществление изобретения

На фиг. 2 показана система 1 управления мощностью перемешивания в системе 2 электромагнитного перемешивания электродуговой печи 3. Электродуговая печь предназначена для плавления металлических материалов, например металла или металлических сплавов. Перед началом процесса плавления в электродуговую печь посредством ковша загружают лом 44. Элеютродуговая печь может представлять собой электродуговую печь постоянного или переменного тока.

Электродуговая печь также содержит один или более электродов 30, рабочее пространство 32, закрытое раздвижным сводом печи, через который в печь вводят один или более графитовых электродов, и систему 34 электропитания, функционально соединенную с электродами 30.

Работа электродуговой печи начинается с загрузки металлического лома 44 в рабочее пространство 32, в котором начинается расплавление. Электроды 30 погружают в лом 44, зажигается дуга, в результате чего начинается расплавление лома. Для этой первой части процесса выбирают низкое напряжение для защиты свода и стен печи от излишнего нагревания и повреждения дугами. Как только электроды достигают тяжелого расплава на дне печи, а шлак закрывает дуги, можно увеличить напряжение, а электроды слегка поднять и тем самым увеличить длину дуг и мощность на расплавление. Когда лом 44 переходит в форму расплавленного металла 40, на поверхности расплавленного металла 40 может образоваться слой 42 шлака.

Система 2 электромагнитного перемешивания установлена на наружной поверхности, предпочтительно на дне рабочего пространства 32 электродуговой печи, при этом она также может быть установлена и на стенах. Система 2 электромагнитного перемешивания обеспечивает перемешивание расплавленного металла в электродуговой печи и, таким образом, ускорение процесса плавления металла.

Система 2 электромагнитного перемешивания также содержит систему 20 электропитания для подачи мощности перемешивания, функционально соединенную с мешалкой.

Система 1 управления содержит блок 10 управления, функционально соединенный с указанной системой 20 электропитания для управления работой мешалки. Блок 10 управления может содержать аппаратное обеспечение, запоминающее устройство, по меньшей мере процессор с загруженным в него программным обеспечением.

Как видно на фиг. 1а и 1b, блок 10 управления выполнен с возможностью вычисления или определения масс расплавленного и твердого металла в заданный момент времени, причем указанное вычисление основано на исходных значениях масс расплавленного и твердого металла, мощности дуги, подводимой к электродуговой печи, и температурах расплавленного и твердого металла, при этом указанные выше действия выполняют на этапе 100. Вычисления могут иметь, например, следующий вид:

где x1(t), x2(t) - масса расплавленного и твердого металла, причем указанную массу можно вычислить, например, как интеграл в момент времени t в течение процесса плавления; х01, x02 - исходные значения масс расплавленного и твердого металла; Р - мощность дуги, подводимая к электродам, a T1, T2 - температуры расплавленного и твердого металла, причем T1, Т2, можно определить на основании мощности Р дуги и вычисленных масс расплавленного и твердого металла. В качестве альтернативного варианта их можно измерить на этапе 90.

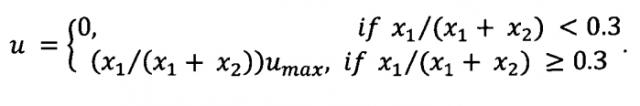

Блок управления также выполнен с возможностью определения мощности перемешивания на основании вычисленных/определенных масс расплавленного и твердого металла, при этом указанное действие выполняют на этапе 200. Например, указанный параметр определяют в зависимости от вычисленных/определенных масс расплавленного и твердого металла следующим образом на этапе 150:

Предпочтительно в систему электромагнитного перемешивания не осуществляют подачу мощности перемешивания, когда количество расплавленного металла меньше заданного уровня от общего количества металла. Этот уровень может находиться в интервале 25-35% от общего количества металла. Это значит, что мешалка не будет работать, если количество расплавленного металла не достигло предварительно заданного уровня. Мощность перемешивания может быть представлена в виде тока при фиксированном напряжении мощности перемешивания.

Мощность/ток перемешивания затем постепенно увеличивают во время процесса плавления до достижения полной мощности перемешивания. Поскольку определенная мощность перемешивания является задаваемой величиной для электромагнитной мешалки, удается получить надлежащую интенсивность/силу перемешивания, то есть принудительное перемешивание и перемещение расплава в печи. Во время процесса рафинирования поддерживают полную мощность перемешивания, то есть силу перемешивания.

В качестве другого примера блок управления может быть также выполнен с возможностью вычисления соотношения между количеством расплавленного металла и общим количеством металла. В этом случае мощность перемешивания определяют на основании указанного определенного соотношения на этапе 200':

где

Таким образом, ток, подаваемый на мешалку для перемешивания, увеличивают пропорционально соотношению расплавленного металла к общему количеству металла, после того как количество расплавленного металла превысит 30% от общего количества металла. Соответственно, чем больше расплавленного металла в электродуговой печи, тем больший ток перемешивания будет подан в систему электромагнитного перемешивания.

Определенный ток для перемешивания подают в электромагнитную мешалку на этапе 300 для управления интенсивностью перемешивания. Другие преимущества управляемого перемешивания состоят в обеспечении стабильных дуг и стабильного слоя шлака.

В некоторых случаях загрузка электродуговой печи может быть обеспечена путем загрузки последовательными ковшами нового материала (лома или шлака) в электродуговую печь. При этом блок управления также выполнен с возможностью пересчета масс твердого металла после каждой загрузки, причем температуру твердого металла регулируют для отражения изменений и тем самым определения соответственно тока перемешивания.

Блок управления может быть также выполнен с возможностью вычисления текущего количества углерода, подлежащего введению в печь, и текущего потока кислорода, подлежащего введению в печь. Благодаря управляемому перемешиванию, производительность продувки кислородом увеличивается путем обеспечения новой богатой углеродом стали во время введения кислорода, а выход кислорода улучшается.

Система управления может также содержать устройство 10 измерения температуры, предназначенное для измерения температуры T1 расплавленных металлов в печи на этапе 90. При этом измеренную температуру T1 расплава передают в блок управления. Это способствует более точному управлению продолжительностью выпуска плавки из печи. Устройство измерения температуры может также содержать чувствительный элемент 14 и блок 12 обработки данных. Чувствительный элемент 14 выполнен с возможностью определения или измерения температуры расплавленного металла. Измеренное значение температуры далее отправляют в блок 12 обработки данных, предназначенный для дальнейшей обработки измеренного значения температуры и отправки обработанного измеренного значения температуры в блок управления.

Из-за дыма и суровых атмосферных условий на производственных площадках, трудно непрерывно получать данные измерений расплава в режиме реального времени. Одним из способов измерения температуры расплава состоит в использовании одноразовых датчиков температуры. Датчик вставляют в расплав в конце процесса рафинирования. Если достаточная температура не достигнута, то помещают другой датчик до тех пор, пока не будет достигнута надлежащая температура или температура, достаточно близкая к ней. Таким образом, для измерения температуры расплава оператору или роботу, возможно, придется поместить датчики температуры несколько раз. Если полученная температура расплава окажется выше требуемой температуры выпуска плавки из печи, это значит, что большое количество мощности/энергии дуги было потрачено впустую. Таким образом, непрерывное измерение температуры расплава или измерение с достаточно высокой частотой замеров является целесообразным для того, чтобы предотвратить поздний выпуск плавки из печи, то есть предпочтительным является использование чувствительного элемента с высокой частотой замеров. Это позволяет осуществить выпуск плавки из печи вовремя и тем самым увеличить производительность и сэкономить большое количество энергии для обеспечения мощности дуги.

В примере, показанном на фиг. 2, проиллюстрирован бесконтактный датчик. Однако также возможно использование микроволнового радиометра. При использовании микроволнового радиометра измеряют излучение расплавленного металла. Излучение менее чувствительно к дыму и пару и способно проникать через оптически плотные материалы, такие как слой 42 шлака. Таким образом, температура расплава может быть определена на основании отраженного излучения.

В другом варианте осуществления изобретения температуру слоя шлака измеряют, а затем калибруют так, чтобы получить температуру расплавленного металла. Электромагнитное перемешивание обеспечивает возможность использования измеренной температуры шлака, прежде всего потому, что электромагнитное перемешивание увеличивает скорость плавления, причем температура в рабочем пространстве электродуговой печи гомогенна и однородна по сравнению со случаем, когда перемешивание отсутствует, ввиду большого количества местных колебаний температуры в расплаве при отсутствии перемешивания. Во-вторых, так как мешалка создает линейную силу, способную переместить расплав вдоль заданного направления, становится проще следить за шлаком в том месте, из которого он почти полностью отодвинут, что делает измерение температуры возможным и эффективным.

В связи с тем что обеспечена возможность непрерывного измерения температуры расплава в режиме реального времени, температура выпуска плавки из печи может быть определена на стадии рафинирования, и выпуск плавки из печи может быть осуществлен вовремя на этапе 400, что уменьшает время от выпуска до выпуска плавки из печи и, соответственно, увеличивает производительность процесса.

На фиг. 3 показаны траектории расплавленного и твердого металла в процессе плавления и, в соответствии с процессом плавления, ток перемешивания, подаваемый на мешалку в течение процесса плавления. На фигуре показано, что в начале процесса плавления перемешивание отсутствует. По мере плавления лома и уменьшения его количества до момента, когда количество расплава не достигнет заданного значения, включается подача мощности перемешивания на мешалку. Ток перемешивания постепенно увеличивают, пока не будет достигнуто полное/максимальное значение тока перемешивания, которое поддерживают на стадии рафинирования.

Для сравнения на фигуре также показана специально подобранная схема подачи тока перемешивания, когда подача мощности перемешивания включается или выключается в зависимости от навыков оператора.

Следует понимать, что объем изобретения не ограничен представленными вариантами, а также охватывает другие варианты, очевидные специалисту в данной области.

1. Способ управления процессом плавления в электродуговой печи для плавления металла, причем электродуговая печь содержит расплавленный и твердый металл, а также слой шлака на поверхности расплавленного металла, причем имеется электромагнитная мешалка, предназначенная для перемешивания расплавленного металла, при этом указанный способ включает в себя следующие этапы:(a) вычисляют/определяют массу расплавленного металла и массу твердого металла в заданный момент времени, причем указанное вычисление основано на исходных значениях масс расплавленного и твердого металла, мощности дуги, подводимой к электродуговой печи, и температурах расплавленного и твердого металла (100),(b) определяют мощность перемешивания на основании вычисленных/ определенных масс (200) и(c) подводят указанную определенную мощность перемешивания к электромагнитной мешалке (300),причем мощность перемешивания постепенно увеличивают пропорционально соотношению расплавленного металла к общему количеству металла во время процесса плавления до достижения полной мощности перемешивания.

2. Способ по п. 1, включающий в себя следующие этапы:вычисляют функцию на основании вычисленных масс расплавленного и твердого металла в указанный момент времени (150),определяют мощность перемешивания на основании вычисленной функции (200′) иподводят определенную мощность перемешивания к электромагнитной мешалке (300).

3. Способ по п. 1, включающий в себя этап, на котором определяют температуры расплавленного и твердого металла на основании мощности дуги и определенных масс расплавленного и твердого металла.

4. Способ по п. 1, включающий в себя этап, на котором измеряют температуру расплавленного металла с высокой частотой замеров.

5. Способ по п. 1, включающий в себя этап, на котором непрерывно измеряют температуру расплавленного металла.

6. Способ по п. 4 или 5, включающий в себя этап, на котором измеряют температуру слоя шлака и осуществляют калибровку измеренной температуры до температуры расплавленного металла.

7. Способ по п. 4 или 5, в котором для измерения температуры расплавленного металла используют бесконтактный датчик.

8. Способ по п. 4 или 5, включающий в себя этап, на котором измеряют излучение расплавленного металла посредством микроволнового радиометра и преобразуют измеренное излучение в температуру расплавленного металла.

9. Способ по любому из п. 4 или 5, включающий этап, на котором на основании измеренной температуры (400) определяют температуру выпуска плавки из печи в процессе рафинирования.

10. Способ по п. 1, включающий в себя пересчет масс твердого металла после каждой загрузки.

11. Система (1) управления процессом плавления в электродуговой печи (3) для плавления металла, причем электродуговая печь (3) содержит расплавленный металл (40) и твердый металл (44), а также слой (42) шлака на поверхности расплавленного металла и электромагнитную мешалку, предназначенную для перемешивания расплавленного металла, при этом система управления содержит блок (10) управления, выполненный с возможностью выполнения этапов способа по любому из пп. 1-6.

12. Система (1) управления по п. 11, которая содержит устройство измерения температуры, предназначенное для измерения температуры расплавленного металла в печи.

13. Система управления по п. 12, в которой устройство измерения температуры представляет собой бесконтактный датчик или микроволновый радиометр.

14. Система управления по п. 12, в которой устройство измерения температуры содержит чувствительный элемент (14) и блок (12) обработки данных, причем чувствительный элемент (14) выполнен с возможностью определения/измерения температуры расплавленного металла (40) и отправки измеренного значения температуры в блок (12) обработки данных, а блок (12) обработки данных выполнен с возможностью приема измеренного значения температуры, обработки полученного значения температуры и отправки обработанного измеренного значения температуры в блок (10) управления.