Устройство для присоединения к действующему трубопроводу без снижения давления транспортируемой среды

Иллюстрации

Показать всеИзобретение относится к трубопроводному транспорту жидкостей и газов. Устройство содержит тройник 1 с фланцем 4, на котором установлен корпус приспособления 13 для резки стенки трубопровода посредством фрезы 12. Корпус снабжен фланцем, который присоединяют к фланцу тройника через уплотнительную прокладку 16. Подачу фрезы осуществляют путем вращения вала 7, на котором она закреплена. При одновременном вращении вала 7 и винта 23 подающего узла 10 происходит процесс сверления трубопровода. По перемещению упорной шайбы 11 определяют пройденное фрезой расстояние до окончания процесса. Обеспечивается повышение надежности и безопасности выполнения работ по присоединению к действующему трубопроводу без снижения давления транспортируемой среды. 2 з.п. ф-лы, 7 ил.

Реферат

Изобретение относится к трубопроводному транспорту жидкостей и газов и может быть использовано для врезки вновь построенных трубопроводов к действующим сетям, где имеет место присоединение ответвлений к трубопроводу без снижения давления транспортируемой среды.

Известно подобное устройство для присоединения к газопроводу без снижения давления газа (см. описание изобретения к патенту РФ №2146346 МПК F16L 41/04, дата опубликования 10.03.2000 г.).

В устройстве, включающем тройник с присоединяемым газопроводом и фланцем с запорным элементом, установлено на фланце тройника приспособление для резки стенки газопровода, запорный элемент выполнен в виде цилиндрического штифта или цилиндрического штифта со сквозным радиальным отверстием, равным диаметру режущего инструмента приспособления для резки стенки газопровода, причем фланец тройника снабжен поперечным осевым и продольным отверстием, размер которого больше осевого, для поочередной установки запорных элементов, диаметры которых равны диаметру продольного отверстия.

Недостатками данного устройства являются: возможность неплотного прилегания запорного элемента к уплотняющей поверхности, что приводит к негарантированной герметичности его закрытия, а значит, ненадежной работе устройства; сложность в эксплуатации, так как требуются достаточно большие физические усилия для вставки запорного цилиндра под давлением газа более 0.0005 МПа по окончании врезки.

Кроме этого при выполнении заключительного этапа работ на газопроводе среднего или высокого давлений присутствует опасность воспламенения исходящего газового потока при замене запорных элементов этого устройства.

Задачей заявленного изобретения является повышение надежности и безопасности выполнения работ по присоединению трубопровода к действующему трубопроводу без снижения давления транспортируемой среды.

Для достижения этой задачи в устройстве для присоединения трубопровода содержится тройник с фланцем, приспособление для резки стенки действующего трубопровода с корпусом, режущим инструментом в виде фрезы, закрепленной на валу, уплотнительным узлом и дополнительным фланцем, соединенным с фланцем тройника, струбцинами, подающий узел с винтом и гайкой, ручками, упорной шайбой и стопорной втулкой, предохранительную заглушку, установочные стойки, опрессовочный узел, захват, трещотку, установленную на валу, при этом на выходе вала из корпуса установлена втулка из бронзы, в подающем узле винт и гайка выполнены из бронзы и с трапецеидальной резьбой, вкладыши прижимных болтов, фиксирующих положение стопорной втулки и упорной шайбы на валу, также изготовлены из бронзы.

Это позволяет решить поставленную задачу - повысить надежность и безопасность выполнения работ по присоединению к действующему трубопроводу без снижения давления транспортируемой среды.

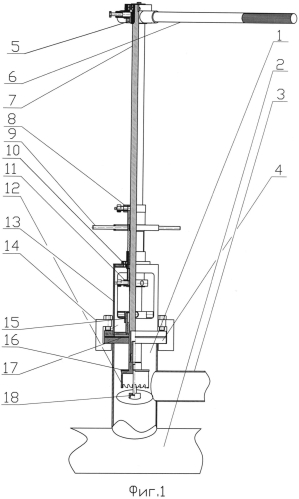

Сущность изобретения поясняются чертежами:

На фиг. 1 изображено заявленное устройство полностью;

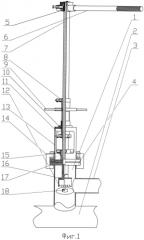

На фиг. 2 изображен этап сверления действующего газопровода устройством;

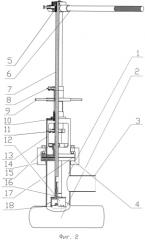

На фиг. 3 изображен этап установки запорных элементов после окончания врезки;

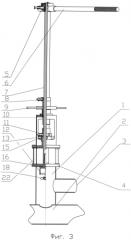

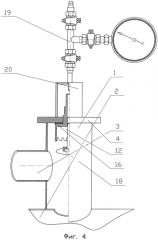

На фиг. 4 изображен этап испытания на герметичность соединения на фланце тройника узла врезки;

На фиг. 5 изображен этап установки пробки на фланце тройника узла врезки;

На фиг. 6 изображен подающий узел;

На фиг. 7 изображено заявленное устройство в разобранном виде;

Перечень узлов и деталей с цифровым обозначением

1 - тройник

2 - действующий трубопровод

3 - присоединяемый трубопровод

4 - фланец

5 - трещотка

6 - вращательные ручки

7 - вал

8 - стопорная втулка

9 - подающие ручки

10 - подающий узел

11 - упорная шайба

12 - фреза

13 - корпус устройства

14 - струбцины

15 - уплотнительный узел

16 - уплотнительная прокладка

17 - уплотнительная прокладка

18 - захват

19 - опрессовочный узел

20 - предохранительная заглушка

21 - пробка

22 - стойки

23 - винт подающего узла 10

24 - гайка подающего узла 10

25 - прижимные болты

26 - бронзовые вкладыши прижимных болтов 25.

Расположение узлов и деталей и взаимная конструкционная связь между ними.

Тройник 1 соединяют с фланцем 4, устанавливают на действующий трубопровод 2 для присоединения действующего трубопровода 2 и присоединяемого трубопровода 3.

Присоединяемый трубопровод 3 соединяют с тройником 1 встык, соединение предназначено для присоединения присоединяемого трубопровода 3 с тройником 1.

Действующий трубопровод 2 - это источник транспортируемой среды, питающий присоединяемый трубопровод 3 через присоединенный к нему и к присоединяемому трубопроводу 3 тройнику 1.

Фланец 4 устанавливают на тройник 1 для соединения тройника 1 с фланцем (4) и корпуса приспособления (13).

Трещотку 5 устанавливают на верхний конец вала (7) для его вращения в определенном направлении.

Вращательные ручки (6) вворачивают в трещотку 5 для вращения вала 7 с помощью трещотки 5.

Стопорную втулку 8 крепят на валу 7 при затяжке и уплотнении соединения фрезы 12 с уплотнительной прокладкой 16 и обратной стороной фланца 4.

Подающие ручки 9 устанавливают в подающем узле 10 для передачи усилия при вертикальном перемещении подающего узла 10 и вала 7.

Подающий узел 10 устанавливают в корпусе приспособления (13) для вертикального перемещения вала 7 и фрезы 12 при сверлении отверстия в действующем трубопроводе 2 и после этого при затяжке и уплотнении соединения фрезы 12 с уплотнительной прокладкой 16 и обратной стороной фланца 4.

Упорную шайбу 11 закрепляют на валу 7 прижимными болтами 25 с бронзовыми вкладышами 26 болтов 25 и в зафиксированном виде она упирается в винт 23 подающего узла 10 для вертикального перемещения вала 7 и фрезы 12.

Фрезу 12 вворачивают в отверстие на нижнем торце вала 7 для получения отверстия в действующем трубопроводе 2.

Корпус приспособления 13 устанавливают на фланец 4, закрепляют между собой струбцинами 14, в корпус приспособления 13 вставляют вал 7, а при этом в корпусе приспособления 13 установлен уплотнительный узел 15 и выше подающий узел (10).

Струбцины 14 устанавливают для соединения фланца 4, уплотняющей прокладки 17 с корпусом приспособления 13 для прочного соединения этих деталей и исключения протечки среды из этого соединения.

Уплотнительный узел 15 расположен в корпусе 13 для исключения протечек среды при вращении вала 7 путем уплотнения соединения с помощью сальниковой набивки.

Уплотнительная прокладка 16 находится на тыльной стороне фрезы 12 для уплотнения соединения фрезы 12 и обратной стороны фланца 4 в месте прохождения вала 7.

Уплотнительная прокладка (17) расположена между фланцем 4 и корпусом приспособления 13, ее закрепляют с помощью струбцин 14 для исключения протечки среды в этом соединении.

Захват 18 вворачивают в отверстие во внутренней полости фрезы 12, одной стороной приваривают к центру вырезаемого купона на действующем трубопроводе 2, для исключения падения вырезанного фрезой (12) купона внутрь действующего трубопровода 2.

Опрессовочный узел 19 устанавливают в специальное отверстие предохранительной заглушки 20 для контроля сварного соединения фланца 4 и предохранительной заглушки 20.

Пробку 21 вворачивают в отверстие предохранительной заглушки 20 и обваривают после контроля сварного соединения фланца 4 и предохранительной заглушки 20.

Стойки 22 устанавливаются между фланцем 4 и корпусом приспособления 13 для обеспечения рабочей зоны при сварке шейки фрезы 12 и фланца 4 по окончании сверления отверстия в действующем трубопроводе 2.

Винт 23 подающего узла 10 вворачивают в гайку 24 подающего узла 10 и он служит для опускания упорной шайбы 11 вместе с валом 7 и фрезой 12 в зону резания отверстия в действующем трубопроводе 2.

Гайка 24 подающего узла 10 установлена в корпусе приспособления 10 для вворачивания и выворачивания винта 23 подающего узла 10.

Прижимные болты 25 вворачиваются в упорную шайбу 11 для крепления упорной шайбы 11 на валу 7, а также их совместного вращения при сверлении отверстия фрезой 12.

Бронзовый вкладыш 26 находится внутри прижимного болта (25) для плотного закрепления упорной шайбы 11 и поверхности вала 7, при этом исключают повреждение шлифованной поверхности вала 7.

Сборку устройства производят следующим образом.

Трещотку 5 устанавливают на верхнем конце вала 7 она позволяет вращать вал 7, только в определенном направлении. Это обеспечивается переключением клина в корпусе трещотки 5 для изменения направления вращения. В корпус трещотки устанавливают вращательные ручки 6. Для облегчения усилия вращения и увеличения надежности этого механизма корпус трещотки 5 установлен на валу 7 с помощью шарикоподшипника 6208 RS. В корпусе приспособления 13 устанавливают подающий узел 10, с подающими ручками 9, винтом 10 и гайкой 24. На вал 7 последовательно устанавливают стопорную втулку 8, далее вал 7 устанавливают в корпусе 13, при этом на вал 7 устанавливают упорную шайбу 11 с прижимными болтами 25 и бронзовыми вкладышами 26, и крышку уплотняющего узла 15. Производят уплотнение соединения вала 7 и корпуса приспособления 13 с помощью сальниковой набивки и затягивают крышку уплотняющего узла 15. Фланец 4 и тройник 1 присоединяют на сварке и проводят испытания в условиях центральной механической мастерской как единое изделие.

Перед началом врезки производят подготовительные работы. Производят сборку фланца 4, тройника 1 и корпуса приспособления 13, между которыми устанавливают уплотнительную прокладку 16. Крепление этого соединения выполняют при помощи струбцин 14. После этого в отверстие в нижнем торце вала 7 вворачивается фреза 12 с установленной на тыльной стороне уплотнительной прокладкой 16. В отверстие во внутренней полости фрезы 12 вворачивают захват 18. На действующем газопроводе 2 производят разметку установки тройника 1, в центре размеченного для высверливания купона приваривают гайку захвата 18. Собранную воедино конструкцию устанавливают на действующий трубопровод 2 согласно предварительной разметке, таким образом, чтобы его центр был совмещен с осью действующего трубопровода 2, а кромки тройника 1 совпадали с кромками присоединяемого трубопровода 3. Соединяют тройник 1 с действующим трубопроводом 2 и присоединяемым трубопроводом 3 с помощью сварки. После проведения испытаний приступают к работам по врезке.

Вращение вала 7 происходит путем вращения вручную вращательных ручек 6, которые предварительно вворачивают в корпус трещотки 5, вместе с валом вращается фреза 12. Трещотку 5 устанавливают на верхнем конце вала 7, она позволяет вращать вал 7 только в определенном направлении. Это обеспечивается переключением клина в корпусе трещотки 5 для изменения направления вращения. Для облегчения усилия вращения и увеличения надежности этого механизма корпус трещотки 5 установлен на валу 7 с помощью шарикоподшипника 6208 RS.

Подача инструмента при сверлении происходит следующим образом.

Вал 7 опускается до верхней образующей трубы действующего трубопровода 2. Винт 23 подающего узла 10 вывертывают и устанавливают в крайнее верхнее положение. Упорную шайбу 11 также устанавливают в крайнее верхнее положение в корпусе приспособления 13 и закрепляют прижимными болтами 25 с бронзовыми вкладышами 26 на валу 7. Во время вращения вала 7, с помощью подающих ручек 9, винт 23 подающего узла 10 постепенно вкручивают по часовой стрелке, нижний торец винта 23 подающего узла 10 давит на упорную шайбу 11, которая в свою очередь связана с вращающимся валом 7 прижимными болтами 25 с бронзовыми вкладышами 26. В результате этого вал 7 с фрезой 12 опускается и происходит подача инструмента в зону сверления действующего трубопровода 2. При одновременном вращении вала 7 и вращении винта 23 подающего узла 10 подающими ручками 9 происходит процесс сверления. На протяжении всей работы по врезке проводят измерение пройденного фрезой 12 расстояния по перемещению упорной шайбы 11, для того чтобы определить полное окончание врезки. После опускания вала 7 и достижения упорной шайбой 11 крайнего нижнего положения в корпусе приспособления 13 процесс сверления завершается.

Окончательные работы производятся следующим образом. После того как врезка будет окончена, прижимные болты 25 с бронзовыми вкладышами 26 из упорной шайбы 11 выкручивают, устанавливают стопорную втулку 8 на расстояние, соответствующее размеру стоек 22. Стопорную втулку 8 затягивают прижимным болтом 25 с бронзовым вкладышем 26. Струбцины 14, соединяющие фланец корпуса приспособления 13 и фланец 4 тройника 1, снимают, приспособление поднимают за вращательные ручки 6, устанавливают стойки 22 между фланцем 4 и фланцем корпуса приспособления 13. Вращением подающих ручек 9 в узле подачи 10 прижимают фрезу 12 с уплотнительной прокладкой 17 к внутренней поверхности фланца 4 тройника 1, до полного устранения протечек транспортируемой по действующему трубопроводу 2 среды. Затем приваривают шейку штока фрезы 12 к фланцу 4 тройника 1. Вращением подающих ручек 9 в узле подачи 10 освобождают стойки 22 и снимают их. После этого вывертывают вал 7 с корпусом приспособления 13 со штока фрезы 12. На фланец 4 тройника 1 в месте выхода штока фрезы 12 устанавливают предохранительную заглушку 20 и приваривают ее к фланцу 4. В отверстие заглушки 20 устанавливают опрессовочный узел 19, с его помощью проводят проверку герметичности соединения заглушки 20 и фланца 4 тройника 1. После этого снимают с предохранительной заглушки 20 опрессовочный узел 19, на это место вворачивают пробку 21. Соединение пробки 21 и предохранительной заглушки 20 обваривают. Место врезки трубопровода в действующую сеть привязывают к постоянным ориентирам, записывают их и позже вкладывают в исполнительную документацию действующего трубопровода. Предлагаемое устройство просто в эксплуатации, потому что не требует применения дополнительных запорных устройств, надежно в работе, так как содержит только простые механизмы, безопасно, так как конструкция запорных элементов позволяет создать полную герметичность разъемного соединения и исключает протечки транспортируемой среды из действующего газопровода, тем самым позволяет решить поставленную задачу - повысить надежность и безопасность выполнения работ по присоединению к действующему трубопроводу без снижения давления транспортируемой среды. Кроме этого в заявленном устройстве для снижения физических усилий при проведении работ предусмотрена установка на валу 7 в узле вращения трещотки 5 с блоком шестерен и шарикоподшипника 6208RS, на выходе вала 7 из корпуса 13 предусмотрена установка подшипника скольжения в виде втулки, изготовленной из бронзы БрО4Ц4С17 ГОСТ 5017-79. Для увеличения надежности узла подачи устройства предусмотрено изготовление гайки 24 и винта 23 с трапецеидальной резьбой по ГОСТ 9484-91 из бронзы БрО4Ц4С17 Для увеличения надежности зацепления и исключения разрушения шлифованной поверхности вала вращения предусмотрены прижимные болты 25 с бронзовыми вкладышами 26. Рабочие поверхности изготовлены из стального шестигранника ГОСТ 8560-78, вкладыши прижимных болтов 26, фиксирующих положение стопорной втулки 8 и упорной шайбы 11, также изготовлены из бронзы БрО4Ц4С17 ГОСТ 5017-79.

Технический результат изобретения заключается в повышении надежности и безопасности выполнения работ по присоединению к действующему трубопроводу без снижения давления транспортируемой среды.

1. Устройство для присоединения отвода к действующему трубопроводу без снижения давления транспортируемой среды, содержащее тройник с фланцем, приспособление для резки стенки действующего трубопровода с корпусом и режущим инструментом, отличающееся тем, что корпус приспособления для резки снабжен фланцем, присоединенным к фланцу тройника посредством струбцин, и уплотнительным узлом для подвижных соединений, а режущий инструмент выполнен в виде фрезы, снабженной уплотнительной прокладкой, прижимаемой к внутренней поверхности фланца тройника, и закрепленной на валу, при этом устройство снабжено подающим узлом для подачи фрезы, выполненным в виде винта с гайкой и с подающими ручками, упорной шайбой и стопорной втулкой, фиксируемыми на валу приспособления для резки посредством болтов, захватом, закрепленным в гнезде фрезы, предохранительной заглушкой с опрессовочным узлом, устанавливаемой на фланец тройника, и стойками, устанавливаемыми между фланцем тройника, и фланцем корпуса приспособления для резки при приваривании штока фрезы к фланцу тройника.

2. Устройство по п. 1, отличающееся тем, что оно снабжено втулкой из бронзы, установленной на валу, на выходе его из корпуса, а прижимные болты снабжены вкладышами из бронзы, фиксирующими положение стопорной втулки и упорной шайбы на валу.

3. Устройство по п. 1, отличающееся тем, что на валу установлена трещотка с вращательными ручками.