Способ и устройство для измерения реологических свойств технологических жидкостей, закачиваемых в нефтяные и газовые пласты

Иллюстрации

Показать всеИзобретение относится к области добычи нефти и газа, но может также быть использовано и в других областях, где важным показателем является движение жидких систем в пористой среде. В способе измерения реологических свойств технологических жидкостей, включающем измерение движения жидкости под действием перепада давления через канал с фиксированной геометрией из проточной ячейки, определяют изменение давления газа в газовом буфере, создающем перепад давления в измерительной ячейке. При этом в качестве канала с фиксированной геометрией используется мембрана с по меньшей мере одним отверстием, имеющим размер свободного сечения 50-2000 мкм при толщине мембраны 50-2000 мкм и отношении размера сечения мембраны к размеру свободного сечения отверстия не менее 5, с расчетом по функциональной зависимости вида: , где Kt - интегральный реологический показатель, ΔP(t) - функциональная зависимость перепада давления, Па, от времени t, с, Δt - время истечения образца, с. При этом реализуется способ на устройстве, которое содержит измерительную проточную ячейку, выполненную в виде вертикального цилиндрического резервуара, в нижней части которого размещена мембрана с по меньшей мере одним отверстием, имеющим размер свободного сечения 50-2000 мкм при толщине мембраны 50-2000 мкм и отношении размера мембраны к размеру сечения отверстия не менее 5, а верхняя часть соединена с резервуаром переменного объема, заполняемого постоянным количеством газа, выполненным в виде шприцевого насоса, снабженного манометром. Техническим результатом является повышение эффективности способа с одновременным отражением свойств жидкости в пластовых условиях. 2 н.п. ф-лы, 7 ил., 2 табл., 5 пр.,

Реферат

Изобретение относится к области добычи нефти и газа, но может также быть использовано и в других областях, где важным показателем является движение жидких систем в пористой среде.

При добыче нефти и газа необходимо контролировать качество технологических жидкостей, закачиваемых в продуктивные пласты с целью увеличения добычи нефти, газа, а также при проведении ремонтных работ. Правильный выбор показателей качества является критерием успешности применения новых технологий и совершенствования применяемых методов ремонта и интенсификации добычи углеводородов [1]. Для контроля механических свойств технологических жидкостей при закачке в пластовых условиях используют специальные приборы - вискозиметры, в основе которых лежит измерение напряжения в жидкой системе при ее движении относительно твердой неподвижной поверхности [2; 3 ].

В практике работы с технологическими жидкостями, закачиваемыми в нефтяные пласты, широко используется показатель вязкости той или иной жидкой системы. Однако следует отметить, что на самом деле существует множество показателей вязкости, которые отличаются друг от друга рядом важных параметров при проведении измерений. В первую очередь это относится к геометрии измерений. Основным показателем вязкости является величина коэффициента вязкости, определяемая как отношение напряжения, возникающего в потоке жидкости, к скорости ее движения. Для низкомолекулярных жидкостей эта величина является константой и не зависит от условий проведения измерений. Однако вязкость многих технологических жидкостей зависит от скорости движения жидкости, что позволяет предположить, что и геометрия измерений оказывает влияние на результаты измерения вязкости. Хотя считается, что при расчете показателя вязкости геометрия измерений учитывается в расчетных формулах, полученные данные трудно соотносить с реальными условиями движения жидкости в поровом объеме пласта, так как сама геометрия каналов в пласте весьма разнообразна. Эти поры могут иметь извилистую форму и переменное сечение в интервале от 50 до 2000 мкм [4]. Кроме того, сами технологические жидкости на этом размерном уровне следует рассматривать как неоднородные дисперсные системы, что не учитывается в полной мере существующими способами определения их реологических свойств.

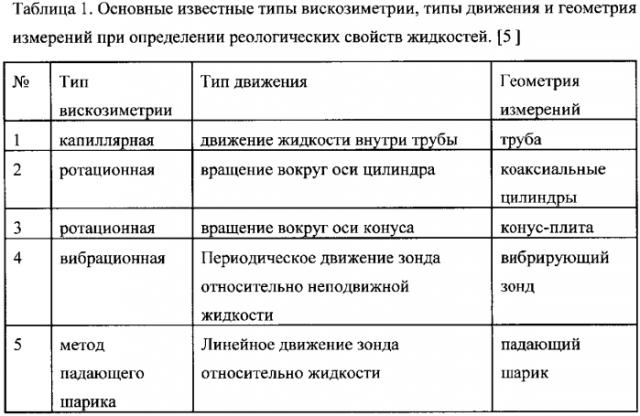

Основные известные способы определения реологических свойств жидкостей характеризуются разной геометрией измерений и типом движения элементов измеряемой системы, как это представлено в таблице 1, составленной по данным источника [5]. Если сравнивать способы вискозиметрии по геометрии измерений и типу движений, представленных в таблице 1, с аналогичными показателями движения жидкости в пористой среде нефтяного коллектора, то оказывается, что из известных способов измерения вязкости только метод капиллярной вискозиметрии по типу и геометрии движения можно рассматривать как некоторый аналог движения жидкости в пористой среде. Недостатком этого аналога является то, что он не учитывает извилистость и переменное сечение каналов нефтяного коллектора вдоль линии тока жидкости.

Наиболее близким по технической сущности и достигаемому эффекту является способ (метод) определения реологических свойств технологических жидкостей с использованием вискозиметра для определения условной вязкости типа ВУ [6]. По этому способу определение реологических свойств жидкостей включает измерение движения жидкости под действием перепада давления через канал с фиксированной геометрией из проточной ячейки. Мерой реологических свойств является величина вязкости, пропорциональная времени истечения фиксированного объема жидкости через трубку диаметром 2,8 мм и длиной 20 мм.

Недостатком такого способа является ограниченный учет геометрии измерений реологических свойств в нефтяном пласте, отсутствие возможности определения упруго-пластичных свойств и большой расход испытуемой жидкости (около 1 литра).

Целью изобретения является повышение эффективности способа с одновременным отражением свойств жидкости в пластовых условиях.

Поставленная цель достигается тем, что

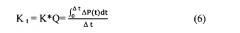

в способе определения реологических свойств технологической жидкости, закачиваемой в продуктивный пласт, одновременно отражающих ее реологические и упругопластические свойства в пластовых условиях, согласно изобретению определяют изменение во времени давления газа, создающего перепад давления в образце исследуемой технологической жидкости, при истечении его под давлением газа через мембрану с по меньшей мере одним каналом, где диаметр и длина канала и соотношение размера сечения и размера свободного сечения мембраны выбраны в соответствии с размером пор и извилистостью каналов породы продуктивного пласта, вычисляют среднеинтегральное значение изменения давления для измеренного времени истечения образца и определяют интегральный реологический показатель исследуемой жидкости по формуле:

где Kt - интегральный реологический показатель,

ΔP(t) -функциональная зависимость перепада давления, Па, от времени t, с,

Δt - время истечения образца, с.

Используемая формула (1) фактически учитывает все указанные выше параметры. В этой формуле время истечения образца совпадает с временем наблюдения за изменением давления в газовом буфере.

Выбор в качестве канала мембраны (пластинки) с каналом с фиксированной геометрией связан с тем, что сопротивление движению испытуемой жидкости создается не только собственно вязкостью жидкости, но и зависит от геометрических соотношений между размерами каналов и размерами неоднородностей технологических жидкостей вследствие наличия в ней дисперсной фазы. Мембраной (пластинкой) с предельно большим количеством отверстий является сетка или набор сеток. Использование набора сеток позволяет моделировать извилистость каналов в пластине к извилистости каналов в продуктивном пласте (нефтяном, газовом коллекторе). Для снижения влияния краевых эффектов размер пластины должен быть много больше размера сечения (диаметра) канала. Пропорции между сечением (диаметром) пластинки, ее длиной (толщиной) и размером каналов выбраны из условия, что размер отверстий и толщина пластины составляют 50-2000 мкм, что соответствует реальным размерам каналов в породе нефтяного пласта [4]. При этом диаметр пластины с одиночным или множественными отверстиями (сетки) должен превосходить размер отверстий не менее чем в 5 раз для ограничения влияния краевых эффектов на воспроизводимость результатов измерений при течении жидкости через пластину на уровне не хуже 10%.

Указанная цель также достигается тем, что для осуществления указанного способа используют устройство для определения свойств технологической жидкости, закачиваемой в продуктивный пласт, включающее измерительную проточную ячейку, выполненную в виде вертикального цилиндрического резервуара, в нижней части которого размещена мембрана с по меньшей мере одним отверстием, имеющим размер свободного сечения 50-2000 мкм при толщине мембраны 50-2000 мкм и отношении размера сечения мембраны (Dm) к размеру сечения отверстия (Dk) не менее 5, а верхняя часть соединена с резервуаром переменного объема, заполняемого постоянным количеством газа, выполненным в виде шприцевого насоса, снабженного манометром.

Сущность предлагаемого способа состоит в моделировании ряда основных условий движения жидкости в пласте с использованием каналов фильтрации простой геометрической формы - жесткой мембраны с одним или множеством отверстий. При этом движение жидкости происходит под действием перепада давления, создаваемого газовым буфером, изменение давление в котором измеряется во времени.

Предлагаемый метод измерений упруго-вязкостных свойств технологических жидкостей основан на использовании уравнения Дарси [1], используемого для моделирования движения жидкостей в пластовых условиях. Для данного способа это уравнение представлено в виде:

Где Vж - объем жидкости, прошедшей через канал, м3; t - время, с; d V ж d t - объемная скорость движения жидкости через канал, м3/с, ΔР - перепад давления, под действием которого происходит движение жидкости, Па, К - константа, учитывающая вязкостные, упруго-пластичные свойства жидкости и геометрию канала.

Если величина перепада давления создается газовым буфером, то при монотонном уменьшении объема газа в буфере за счет сжатия газа величина ΔР является функцией времени

После подстановки (3) в (2), преобразований, разделения переменных и интегрирования в пределах времени измерений от 0 (начало наблюдений) до Δt (конец наблюдений) получаем уравнение:

Во многих случаях Vж можно принять постоянной и равной изменению объема резервуара, заполненного газом. При скорости изменения объема резервуара с газом, равной Q, и времени измерения Δt получим:

Объединяя (4) и (5), получим уравнение, аналогичное (1)

В результате проведения эксперимента первоначально получаем функцию зависимости давления газа в буфере от времени в виде эмпирической зависимости (3). В общем случае эта зависимость определяется вязкостными, упруго-пластичными и фильтрационными свойствами испытуемой технологической жидкости и характеристиками пласта. Эта зависимость индивидуальна для каждого типа жидкости. Основная цель измерений заключается в построении этой функциональной зависимости давления в газовом буфере от времени. Далее производится расчет интегральных показателей, характеризующих упруго-вязкостные свойства.

Пример 1.

Способ был проверен на устройстве, схема которого приведена на рис. 1. На схеме устройства отмечены параметры состояния газа в резервуаре и вне его (Р - давление в резервуаре, Р0 - давление атмосферное, V - объем газа), а также объем жидкости Vж. Перепад давления между резервуаром и атмосферой определяется разностью ΔР=Р-Р0.

Фотография действующего образца показана на рис. 2. Устройство для измерения содержит измерительную ячейку (1) для испытуемого образца в виде вертикального цилиндрического резервуара, в нижней части которого находится мембрана - сетка в виде круга, набор сеток или одиночное отверстие в мембране круглой формы (2), а к верхней части подведена газовая коммуникация (3), соединенная с манометром (4) и шприцевым насосом (5), сжимающим газ с постоянной заданной скоростью.

Осуществление заявленного способа на данном устройстве производится следующим образом.

В измерительную ячейку вставляют в ее нижнюю часть одну сетку с диаметром отверстий 100 мкм и толщиной сетки (длиной канала) 60 мкм при соотношении размера ее сечения (диаметра сетки) к размеру ее свободного сечения, равном 10, выбранными с учетом характеристик карбонатного пласта, затем в эту ячейку помещают 50 мл образца технологической жидкости и соединяют верхнюю часть ячейки газовой коммуникацией, снабженной манометром, с газовым резервуаром - шприцевым насосом объемом 80 мл. После выравнивания давления внутри и вне резервуара запускают работу насоса (включают движение поршня, сжимающего буфер газа) с постоянной скоростью и периодически регистрируют давление газа. В настоящем устройстве также может быть использован датчик давления с автоматической регистрацией на компьютере. Результаты представлялись первоначально в виде зависимости давления газа от времени. Измеряют время фактического окончания истечения жидкости из ячейки (всего объема образца или его части при остановки истечения жидкости из-за кольматации отверстий). Для этого измеренного периода времени вычисляют среднеинтегральное значение изменения давления. Затем по указанной формуле (1) вычисляют коэффициент для конкретной жидкости при конкретных условиях - диаметре и длине канала или каналов, количестве сеток, соотношении размеров сечений, выбранных для конкретной породы пласта, как это отражено в последующих примерах.

В практике нефтегазодобычи используются жидкости с самыми различными реологическими свойствами. Поэтому способ был апробирован на отдельных типичных представителях классов жидких систем - ньютоновской жидкости, неньютоновской жидкости и различных типах суспензий, например суспензии минерального порошка и суспензии полимерных гелей

Пример 2.

В данном примере представлено измерение реологических свойств ньютоновских жидкостей на примере глицерина. В качестве фиксированного канала для течения жидкости использовали вариант одиночного отверстия в мембране, сетку и набор сеток. Измерение проводили на приборе, представленном на рис. 2, с параметрами: объем ячейки для жидкости - 50 мл, объем газового буфера - 60 мл. Измерения проводили следующим образом: заполнили ячейку прибора испытуемым образцом в количестве 50 мл. Установили в ячейке сетку 50 мкм. Запустили поршневой насос на сжатие со скоростью 0,14 мл/с и в течение 350 с фиксировали давление в газовом буфере с периодичностью 2 секунды. Полученные результаты использовали для расчета интегрального реологического показателя Kt по формуле (1), в результате получено значение Kt=2,67.

Аналогичным образом исследованы реологические свойства глицерина при течении через 2 сетки и 4 сетки с ячейками 50 мкм. Результаты представлены таблице 1. Результат измерений реологических свойств глицерина через сетку 50 мкм и набор сеток из двух и четырех сеток при длине канала 50 мкм, 100 мкм и 200 мкм в виде функциональной зависимости давления газа в резервуаре от времени представлен также на рис. 3. Из рисунка видно увеличение площади, ограниченной кривой давления и осью времени, а расчеты Kt для опытов с различным количеством сеток показывают прямую зависимость этого коэффициента от количества сеток. Рост давления прямо пропорционален количеству установленных сеток.

Пример 3.

Аналогично примеру 2 на глицерине проведено измерение реологических свойств ньютоновской жидкости при течении через одиночное отверстие в мембране диаметром 1500 мкм и длиной канала (толщиной) толщиной 200 мкм при свободном сечении 1% площади мембраны, выбранной для трещиноватой породы (карбонатный коллектор) с размером трещин 1500 мкм. Пример построения функциональной зависимости давления газа в буферном объеме от времени при различных скоростях изменения буферного объема представлен на рис.4. Характерным признаком течения ньютоновской жидкости является наличие участка стационарного течения, при котором давление газа стабилизируется. Всего проведено 3 измерения при скорости изменения объема буфера, равной 0.03 мл/с, 0.07 мл/с, 0.14 мл/с. В результате проведенных измерений получены три зависимости давления газа в буфере за время наблюдения 350 с, 700 с, 1700 с. И с использованием формулы (1) рассчитан интегральные реологический показатель Kt, значение которого приведены в таблице 2 (опыт №4-6, пример 3)

Интегральный реологический показатель Kt прямо пропорционален скорости изменения объема буфера Q, что подтверждается постоянством отношения этого показателя к скорости изменения объема буфера Kt/Q=22,45±0,19, рассчитанного по данным таблицы 1. Согласно уравнению (6) эта величина равна константе К в уравнениях (2), (4) и которая непосредственно определяется величиной проницаемости породы и вязкостью жидкости. Стандартное отклонение данной величины оказывается менее 1%, что достаточно для реологических измерений. Эта величина при прочих равных условиях строго определяется вязкостью ньютоновской жидкости и может быть использована для ее определения этим методом.

Пример 4.

Суспензии извести в воде, а также аналогичные суспензии глины и мела используются при бурении нефтяных и газовых скважин. Закачка суспензии минеральных дисперсий (глины или мела) используется в для регулирования потоков нагнетаемой в пласт воды в породах терригенного типа. Течение таких систем не подчиняется законам течения ньютоновской жидкости. Для моделирование течения технологических жидкостей в пластовых условиях возможно использование предлагаемого способа. В качестве примера исследованы реологические свойства двух разных суспензий в воде - 30%-ной суспензии мела и 30%-ной суспензии извести в воде. По аналогии с примерами 2 и 3 проведено изучение течения этих суспензий через сетку 1000 мкм толщиной 100 мкм при отношении размеров мембраны и отверстия, равном 100. Результаты в виде функциональной зависимости давления в газовом буфере от времени представлены на рис.5 и рис.6. Результаты расчета интегральных реологических коэффициентов, представленные в табл. 2 (опыт №6, №7), показывают для известкового раствора Kt=21,58, а для мелового раствора Kt=1,45, что указывает на более высокие реологические свойства этой известковой суспензии в сравнении с меловой суспензией для данного вида свойств породы пласта.

Пример 5.

В данном примере приводится исследование свойств сложной в реологическом плане дисперсной полимерно-гелевой системы. Система представляет собой суспензию дисперсных гелей сшитого полиакриламида в воде. Традиционные методы измерений реологии такой системы дают неполную информацию о движении указанных жидкостей в пластовых условиях вследствие неоднородности их структуры в объеме. С использованием применяемого способа проведено изучение реологических свойств такой системы. Исследование проводили на мембране с одиночным отверстием размером 2000 мкм и толщиной 100 мкм, при отношении размера мембраны и размера отверстия, равном 5. Данные параметры позволяют моделировать течение жидкости в терригенном и трещинно-поровом коллекторе нефти и газа. В результате исследований получена эмпирическая функциональная зависимость в координатах давление-время, представленная на рис.7. Полученная зависимость имеет нестационарный характер течения, вызванное неоднородностью структуры дисперсной гелевой системы. Тем не менее и для этого случая были рассчитаны интегральные реологические коэффициенты, приведенные в табл. 2 (опыт №9).

Пример 6.

В данном примере на основании данных по эмпирической функциональной зависимости давления от времени произведены расчеты интегральных показателей упруго-вязкостных свойств некоторых типов жидких систем при течении через каналы с различной геометрией. В ходе измерений скорость изменения объема резервуара с газом Q была постоянной в интервале 0,03-0,14 см3/с. Расчет интеграла давления по времени сводится к определению площади фигуры, заключенной между эмпирической функцией давления от времени и осью времени. Объем жидкости (фильтрата) за период наблюдения определяли прямым измерением объема этой жидкости, вытекающей из измерительной ячейки. Результаты опытов с указанием условий измерений, сведенные в таблице 2, показывают принципиальную возможность определения реологических показателей любых технологических жидкостей в широком интервале типов и размеров каналов, что характерно для реальных пластовых условий.

Источники информации

1. Механика нефтегазового пласта. Желтов Ю.П. (1975) Москва, Недра, 216 с.

2. ГОСТ 19006-73 Топливо дизельное. Метод определения коэффициента фильтруемости.

3. ГОСТ 10028-81 Вискозиметры капиллярные стеклянные.

4. В.Н.Николаевский. Геомеханика и флюидодинамика. Москва, Недра, 1996 г., стр.94.

5. Вискозиметрия. Физическая энциклопедия, том. 1, Москва, «Советская энциклопедия», 1988 г., стр. 283-284.

6. ГОСТ 1532-81 Вискозиметры для определения условной вязкости.

1. Способ определения реологических свойств технологической жидкости, закачиваемой в продуктивный пласт, одновременно отражающих ее реологические и упругопластические свойства в пластовых условиях, характеризующийся тем, что определяют изменение во времени давления газа, создающего перепад давления в образце исследуемой технологической жидкости, при истечении его под давлением газа через мембрану с по меньшей мере одним каналом, где диаметр и длина канала и соотношение размера сечения и размера свободного сечения мембраны выбраны в соответствии с размером пор и извилистостью каналов породы продуктивного пласта, вычисляют среднеинтегральное значение изменения давления для измеренного времени истечения образца и определяют интегральный реологический показатель исследуемой жидкости по формуле: где Kt - интегральный реологический показатель,ΔP(t) -функциональная зависимость перепада давления, Па, от времени t, с,Δt - время истечения образца, с.

2. Устройство для осуществления способа по п. 1, включающее измерительную проточную ячейку, выполненную в виде вертикального цилиндрического резервуара, в нижней части которого размещена сменная мембрана с по меньшей мере одним каналом, имеющим диаметр 50-2000 мкм при длине 50-2000 мкм, и имеющая соотношение ее размера к размеру отверстия не менее 5, а верхняя часть соединена с резервуаром переменного объема, заполняемого постоянным количеством газа, выполненным в виде шприцевого насоса, снабженного размещенным на линии соединения датчиком давления.