Способ нанесения межкристаллитных коррозионных поражений на алюмиевые сплавы

Иллюстрации

Показать всеИзобретение относится к области проведения коррозионных испытаний алюминиевых сплавов. Способ нанесения межкристаллитных коррозионных поражений на деталь из алюминиевого сплава, в котором деталь обрабатывают путем наложения на нее анодного тока в водном электролите, содержащем хлорид натрия. При этом деталь обрабатывают в водном электролите, содержащем 0,1-10 мас. % сульфата натрия и 0,1-1 мас. % хлорида натрия, либо в потенциостатическом режиме при потенциале анодного растворения, соответствующем значению, установившемуся при плотности анодного тока 0,005-0,05 А/см2, наложенного на материал обрабатываемой детали, с предварительной обработкой детали путем наложения на нее анодного тока в потенциостатическом режиме при более положительном потенциале анодного растворения, чем вышеупомянутый, либо в гальваностатическом режиме с плотностью анодного тока 0,005-0,05 А/см2. Техническим результатом является снижение времени испытаний на межкристаллитную коррозию алюминиевого сплава при снижении агрессивности среды во время нанесения коррозионных поражений с использованием анодной поляризации, а также обеспечение возможности проводить испытания по нанесению коррозионных поражений межкристаллитного характера на алюминиевые сплавы при совместном воздействии усталостных нагрузок и коррозионной среды. 2 з.п. ф-лы, 3 табл., 2 пр.

Реферат

Изобретение относится к области проведения коррозионных испытаний алюминиевых сплавов и предназначено для нанесения коррозионных поражений локального характера с целью выявления склонности алюминиевых сплавов к межкристаллитной коррозии (далее МКК) и определения их работоспособности в процессе действия усталостных нагрузок и коррозионных процессов. Изобретение может быть использовано в авиационной, авиакосмической и транспортной отраслях промышленности.

Алюминиевые сплавы широко используются во многих областях промышленности, но наибольшим спросом пользуются в авиационной, авиакосмической и транспортной отраслях промышленности. В этих отраслях особенно затребованы высокопрочные алюминиевые сплавы, обладающие повышенной коррозионной стойкостью. При этом алюминиевые сплавы в зависимости от режимов термообработки могут проявлять склонность к наиболее опасным видам коррозии - межкристаллитной, расслаивающей и коррозионному растрескиванию. Вследствие этого перед применением алюминиевые сплавы подвергают испытаниям на склонность к данным видам коррозии.

Известен метод нанесения коррозионных поражений межкристаллитного характера, метод ТЩК (травление в растворе щавелевой кислоты), заключающийся в анодном травлении образцов в 10-0,2% (согласно ГОСТ 22180) водном растворе щавелевой кислоты (ГОСТ 6032-2003).

Известен метод ускоренных электрохимических испытаний на склонность сталей и коррозионностойких сплавов на склонность к межкристаллитной коррозии (ГОСТ 9.914-91).

Недостатком указанных методов является то, что они предназначены только для сплавов системы Fe-Cr. Для развития межкристаллитных коррозионных поражений на алюминиевых сплавах необходимо создание совершенно иных условий электрохимического растворения.

Известен метод испытаний на коррозионное растрескивание алюминиевых сплавов, заключающийся в приложении статической нагрузки испытуемых образцов и попеременном погружении в раствор 3%-ного NaCl в течение 45 суток (метод постоянной осевой растягивающей нагрузки по ГОСТ 9.019-74).

Данный метод используется только при проведении статических испытаний для определения склонности алюминиевых сплавов к коррозионному растрескиванию под напряжением и неприменим при воздействии как коррозионной среды, так и усталостных нагрузок, когда наибольшую опасность представляют образующиеся очаги локальной коррозии, являющиеся концентраторами напряжений. При воздействии статических нагрузок в случае отсутствия чувствительности алюминиевого сплава к коррозионному растрескиванию под напряжением образование локальных очагов по большей части не представляет значимой опасности.

Наиболее близким аналогом заявленного способа является метод нанесения коррозионных поражений межкристаллитного характера, осуществляемый в рамках испытаний на межкристаллитную коррозию алюминиевых сплавов. Нанесение коррозионных поражений проводят выдержкой образцов в следующих водных растворах:

1) 3% NaCl+1% НС1, Τ=18-25°C, t=24 часа;

2) 58 г/л NaCl+10 мл/л 33% H2O2, Т=30°C, t=6 часов (ГОСТ 9.021-74).

Недостатками способа-прототипа являются большая длительность процесса, а также агрессивность растворов, что не позволяет использовать его для проведения испытаний по нанесению коррозионных поражений межкристаллитного характера на алюминиевые сплавы при совместном воздействии усталостных нагрузок и коррозионной среды.

Техническим результатом предлагаемого изобретения является снижение времени испытаний на межкристаллитную коррозию алюминиевого сплава при снижении агрессивности среды во время нанесения коррозионных поражений с использованием анодной поляризации, а также обеспечение возможности проводить испытания по нанесению коррозионных поражений межкристаллитного характера на алюминиевые сплавы при совместном воздействии усталостных нагрузок и коррозионной среды.

Технический результат достигается предложенным способом нанесения межкристаллитных коррозионных поражений на деталь из алюминиевого сплава, в котором деталь обрабатывают путем наложения на нее анодного тока в водном электролите, содержащем хлорид натрия, при этом деталь обрабатывают в водном электролите, содержащем 0,1-10 мас. % сульфата натрия и 0,1-1 мас. % хлорида натрия, либо в потенциостатическом режиме при потенциале анодного растворения, соответствующем значению, установившемуся при плотности анодного тока 0,005-0,05 А/см2, наложенного на материал обрабатываемой детали, с предварительной обработкой детали путем наложения на нее анодного тока в потенциостатическом режиме при более положительном потенциале анодного растворения, чем вышеупомянутый, либо в гальваностатическом режиме с плотностью анодного тока 0,005-0,05 А/см2.

Предварительную обработку детали предпочтительно проводить при потенциале анодного растворения, который на 200-400 мВ положительнее потенциала анодного растворения, соответствующего значению, установившемуся при плотности анодного тока 0,005-0,05 А/см2, наложенного на материал обрабатываемой детали.

При соблюдении данного режима предварительную обработку детали можно проводить в течение 0,5-2-х минут.

При склонности алюминиевого сплава к МКК его электрохимическое поведение в хлорсодержащих растворах электролитов характеризуется наличием определенной области потенциалов, в которой при поляризации появляются коррозионные поражения межкристаллитного характера. Такую область потенциалов называют областью потенциалов МКК. При более отрицательных значениях потенциалов разрушение сплавов носит слабовыраженный питтинговый характер. При более положительных значениях потенциала вследствие гидролиза продуктов коррозии алюминиевого сплава происходит изменение кислотности среды в приэлектродной зоне, сопровождающееся значительным выделением водорода с поверхности сплава и увеличением интенсивности и неравномерности растворения. В этом случае растворение носит язвенный характер. Сплавы, не склонные к МКК, обнаруживают питтинговый характер коррозии и в области потенциалов МКК.

Серией испытаний был подобран электролит, содержащий 0,1-10 мас. % сульфата натрия и 0,1-1 мас. % хлорида натрия. Сульфат-ион практически не влияет на коррозию алюминиевых сплавов, но его наличие необходимо для увеличения электропроводности электролита. При концентрациях сульфат-иона менее 0,1 мас. % электропроводность раствора недостаточна, что приводит к неоднозначному определению потенциала анодного растворения вследствие наличия омической составляющей.

Хлорид-ионы способствуют возникновению пробоя пассивной пленки на алюминиевых сплавах, образующейся в нейтральных растворах электролитов. При концентрации NaCl менее 0,1 мас. % вследствие конкурирующей адсорбции установление потенциала анодного растворения в области МКК происходит за достаточно долгий период времени - более часа, что снижает эффективность применяемого метода. При больших концентрациях раствора трудно поддерживать необходимое значение потенциала в области МКК, что может привести к язвенным коррозионным поражениям, затрудняющим определение межкристаллитной коррозии.

Нанесение коррозионных поражений проводят в стандартной электрохимической ячейке в гальваностатическом либо в потенциостатическом режиме. Гальваностатический режим применяют для большинства деталей из алюминиевых сплавов. Потенциостатический режим используют в случае наличия затруднений в определении площади испытуемой поверхности.

Испытания в гальваностатическом режиме проводят при постоянной плотности тока от 0,005 до 0,05 А/см2. При меньших значениях плотности тока необходимо наносить коррозионные поражения продолжительный период времени - более шести часов, что существенно снижает ценность метода. При более высоких значениях плотностей тока процесс коррозии приобретает язвенный характер.

Для образцов с трудноопределяемой площадью поверхности испытания проводят в потенциостатическом режиме при постоянной величине потенциала анодного растворения. Вначале определяют значение задаваемого потенциала. Для этого подготавливают дополнительные образцы (не менее трех) из такого же материала с известной площадью испытуемой поверхности. Образцы поляризуют в гальваностатическом режиме, фиксируя значения потенциала, который используют в качестве потенциала испытаний Еисп. Исследуемые образцы вначале подвергают предварительной анодной обработке в течение непродолжительного времени при потенциале, величина которого положительнее потенциала испытаний Еисп, предпочтительно, на 200-400 мВ. При меньших значениях потенциала установление стационарной величины тока происходит с задержкой по времени более 5 минут, а при больших процесс анодной поляризации переходит в область язвенной коррозии. При соблюдении указанного режима предварительную обработку достаточно проводить в течение 0,5-2 минуты.

После этого устанавливают значение потенциала испытаний Еисп и выдерживают образец в течение требуемого времени.

Для определения склонности материала к МКК в зависимости от величины наложенной плотности тока испытания достаточно проводить в течение 0,5-6 часов. Для выявления склонности к межкристаллитной коррозии необходимо нанести коррозионные поражения с приведенной мощностью 0,5-1,5 А·ч/см2.

При нанесении коррозионных поражений с целью определения совместного воздействия механических нагрузок и коррозионной среды время выдержки определяют в соответствии с программой испытаний, определяющей режим нанесения коррозионных поражений, усталостную нагрузку, количество циклов усталостного нагружения, а также количество циклов испытаний, представляющих собой попеременное воздействие электрохимической обработки и усталостной нагрузки.

Примеры осуществления

Пример 1

Использовали образцы из алюминиевых сплавов 1163Т и В-1469Н в состоянии исходной поставки, а также термообработаные при 150°C в течение 10 и 100 часов соответственно с целью получить различную склонность к межкристаллитной коррозии. Образцы имели размер 40×20×3 мм.

Подготовку поверхности образцов к испытаниям проводили согласно ГОСТ 9.913. Травление проводили в растворе 10%-ного NaOH при температуре 60°C в течение 8-12 мин, чтобы удалить плакированный слой, затем осветляли в растворе 30%-ной азотной кислоты в течение 1 минуты. Промывку осуществляли сначала водопроводной, затем дистиллированной водой. Проводили сушку образцов. Далее образцы частично изолировали лаком, оставляя незакрашенной исследуемую поверхность образца. Кромки образца также были заизолированы. Площадь поляризуемой поверхности образца составляла 4 см2. Подготовленные образцы не позднее, чем через 1 час после осветления в азотной кислоте, загружали в электрохимическую ячейку.

Образцы крепили с помощью металлических зажимов таким образом, чтобы контакт металлического зажима с электролитом отсутствовал. Образцы поляризовали в открытой стеклянной трехэлектродной ячейке с объемом рабочей части раствора не менее 200 см3 на 1 см2 поверхности образца. Использовали вспомогательный электрод с площадью рабочей поверхности не менее 5 см2 из платиновой пластины. Использовали насыщенный хлорсеребряный электрод сравнения.

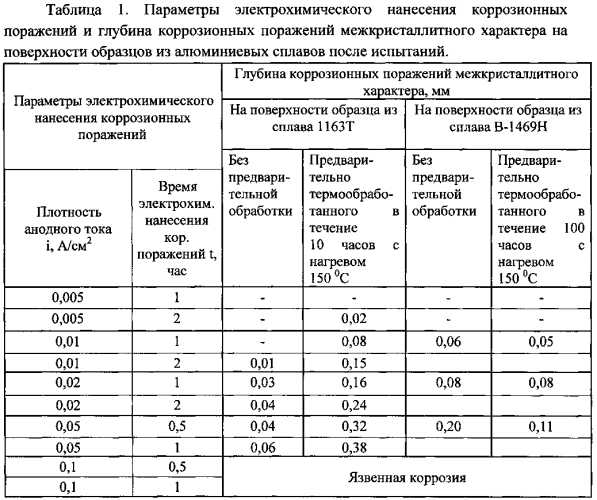

Для поляризации применяли электронный потенциостат-гальваностат. Параметры электрохимического нанесения коррозионных поражений, а также сведения о глубине коррозионных поражений межкристаллитного характера на поверхности образцов из алюминиевых сплавов приведены в таблице 1.

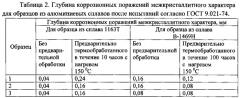

Сравнение полученных результатов проводили с результатами испытаний на склонность к межкристаллитной коррозии согласно ГОСТ 9.021-74 (таблица 2). Отсюда получаем, что для определения склонности алюминиевого сплава к МКК электрохимическим методом следует использовать следующий режим: плотность тока растворения от 0,02 до 0,05 А/см2 при длительности испытаний 1 час (вместо 6 и 24 часов согласно ГОСТ 9.021-74).

Пример 2

Использовали образцы из алюминиевого сплава в виде полосы с отверстием (Kt=2,6). Подготовку поверхности образцов проводили согласно ГОСТ 9.913. Травили в растворе 10-ти % щелочи при температуре 60°C в течение 8-12 мин, чтобы удалить плакированный слой, затем осветляли в растворе 30% азотной кислоты в течение 1 минуты. Промывку осуществляли сначала водопроводной, затем дистиллированной водой. Проводили сушку образцов.

Перед проведением усталостных испытаний проводили анодную обработку образцов в специальной трехэлектродной ячейке, позволяющей использовать стандартные образцы для усталостных испытаний. Использовали вспомогательный электрод с площадью рабочей поверхности не менее 5 см2 из платиновой пластины. Использовали насыщенный хлорсеребряный электрод сравнения. Для поляризации применяли электронный потенциостат-гальваностат. Использовали электрохимический метод с несколькими режимами нанесения коррозионных поражений.

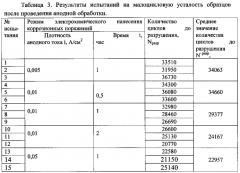

Испытания на усталость проводили при следующих условиях: коэффициент асимметрии R=0.1, напряжение σ max н е т т о = 157 МПа . Температура испытаний равна 20°С. Результаты испытаний на малоцикловую усталость образцов после проведения анодной обработки отображены в таблице 3.

Из таблицы 3 видно, что при увеличении анодного тока электрохимической обработки, а также ее длительности уменьшается малоцикловая усталость склонного к МКК алюминиевого сплава. При сопоставлении режима электрохимической обработки и коррозионного воздействия, оказываемого в процессе эксплуатации изделий из испытуемого сплава, существует возможность определить стойкость к усталостным нагрузкам в процессе эксплуатации.

Таким образом, предложенный способ нанесения межкристаллитных коррозионных поражений на алюминиевые сплавы позволяет снизить время испытаний при одновременном снижении агрессивности среды нанесения поражений, а также обеспечивает возможность испытывать алюминиевые сплавы при совместном воздействии усталостных нагрузок и коррозионной среды.

1. Способ нанесения межкристаллитных коррозионных поражений на деталь из алюминиевого сплава, в котором деталь обрабатывают путем наложения на нее анодного тока в водном электролите, содержащем хлорид натрия, отличающийся тем, что деталь обрабатывают в водном электролите, содержащем 0,1-10 мас. % сульфата натрия и 0,1-1 мас. % хлорида натрия, либо в потенциостатическом режиме при потенциале анодного растворения, соответствующем значению, установившемся при плотности анодного тока 0,005-0,05 А/см2, наложенного на материал обрабатываемой детали, с предварительной обработкой детали путем наложения на нее анодного тока в потенциостатическом режиме при более положительном потенциале анодного растворения, чем вышеупомянутый, либо в гальваностатическом режиме с плотностью анодного тока 0,005-0,05 А/см2.

2. Способ по п. 1, отличающийся тем, что предварительную обработку детали проводят при потенциале анодного растворения, который на 200-400 мВ положительнее потенциала анодного растворения, соответствующего значению, установившемуся при плотности анодного тока 0,005-0,05 А/см2, наложенного на материал обрабатываемой детали.

3. Способ по п. 1, отличающийся тем, что предварительную обработку детали проводят в течение 0,5-2 минут.