Способ декорпусирования интегральных микросхем

Иллюстрации

Показать всеИзобретение относится к электронной технике, к области производства и эксплуатации интегральных схем, может быть использовано для проведения комплекса мероприятий по подготовке образцов изделий радиоэлектронной аппаратуры, к проведению испытаний на стойкость, к воздействию ионизирующего излучения космического пространства. Способ декорпусирования интегральных микросхем для последующего проведения испытаний характеризуется тем, что проводят технологическую подготовку испытуемых изделий из выборки партий произвольных функциональных классов, включающую визуальный контроль на отсутствие механических повреждений, идентификацию изделия путем определения типа корпуса и его внутреннего строения, характеристик кристалла, его геометрических размеров, наличия и толщины защитных покрытий, слоев металлизации, электрических характеристик, компонентного состава корпуса, полученные данные используют для определения области, направления, глубины, профиля проводимого далее утонения корпуса, и/или декорпусирования, осуществляемого плазмохимическим, или плазменным, или химическим травлением, с подбором шаблона из химически стойкой резины с окном, определяющим требуемую зону декорпусирования, или механическим или лазерным методами, или их совокупностью, с последующей промывкой испытуемого изделия в ультразвуковой ванне растворителями и выходным визуальным, функциональным, параметрическим контролем его. Изобретение позволяет проводить декорпусирование кристалла электронных микросхем с сохранением их работоспособности. 8 з.п. ф-лы, 4 табл., 1 пр.

Реферат

Изобретение относится к электронной технике, к области производства и эксплуатации интегральных схем и может быть использовано для проведения комплекса мероприятий по подготовке образцов электрорадиоизделий (ЭРИ) радиоэлектронной аппаратуры к проведению испытаний на стойкость к воздействию ионизирующего излучения космического пространства в части одиночных эффектов.

Обеспечение требуемой стойкости бортовой радиоэлектронной аппаратуры (РЭА) является одной из важнейших задач создания космических аппаратов (КА) с длительным (10-15 лет) сроком активного существования (САС), предусмотренных Федеральной космической программой России на 2006-2015 годы, т.к. одной из основных причин, ограничивающих САС КА, является воздействие естественных ионизирующих излучений (ИИ) космического пространства (КП). Основное воздействие ИИ КП на электрорадиоизделия (ЭРИ) аппаратуры КА лежит в области радиационных эффектов, вызываемых электронами и протонами радиационных поясов Земли, а также протонами и ионами галактических и солнечных космических лучей. Воздействие высокоэнергетических частиц (ВЭЧ) приводит к так называемым одиночным эффектам, по литературным данным, на долю которых падает от 25 до 35% отказов бортовой РЭА. А с уменьшением топологических норм ЭРИ повышается ее чувствительность к одиночным эффектам, и, следовательно, процент существенно повышается.

Гарантированное обеспечение требуемой стойкости РЭА к ИИ КП может быть достигнуто применением ЭРИ с достаточным уровнем стойкости, поэтому очень актуальна задача создания технологии декорпусирования и определения химического состава ЭРИ, позволяющей проводить подготовку ЭРИ к проведению испытаний на воздействие одиночных эффектов.

Общеизвестно, что при производстве электронных компонентов для обеспечения высоких показателей надежности прибегают к различным типам их испытаний, включая электротермотренировку (ЭТТ) перед установкой в электронную аппаратуру (см., например, "Конструирование и расчет БГИС, микросборок и аппаратуры на их основе"/ под ред. Б.Ф. Высоцкого, с. 189, М., Радио и связь, 1981). После 168-часовой ЭТТ обнаруживается до 98,5% потенциально бракованных компонентов.

Известны методы испытаний и отбраковки интегральных схем с использованием различных внешних воздействий на испытуемый образец:

- воздействие инфракрасного излучения (RU №2392687, H01L 21/06, 20.06.2010),

- воздействие температуры, ионизирующего излучения, (RU №2005308, G01R 31/28, 30.12.1993),

- обеспечение синхронного сканирования соответствующих участков поверхностей испытуемого образца (ЕР №1541060, H01L 21/66),

- воздействие высокой температуры и напряжения в течение длительного времени (пат. ФРГ №2833780, H01L 21/66, 05.09.1980).

Однако указанные способы не обеспечивают гарантированного качества контроля испытуемых изделий.

Кроме того, для анализа работы интегральных схем в некоторых случаях необходимо получить доступ к интегральной схеме, сохраняя при этом ее целостность и ее рабочие возможности. Интегральную схему, как правило, покрывают полимерной оболочкой, прочно удерживающей соединительные лапки, что позволяет манипулировать схемой и обеспечивает ее защиту.

Наиболее близким к решаемой задаче является способ вскрытия поверхности интегральной схемы путем абляции полимерной оболочки, первоначально покрывающей интегральную схему, и характеризующийся тем, что включает комбинированное воздействие лазерным лучом и плазмой на оболочку, первоначально покрывающую интегральную схему, при этом комбинированное воздействие осуществляют в одном и том же замкнутом пространстве. При этом сначала выполняют этап воздействия лазерным излучением, затем этап воздействия плазмой или воздействия плазмой инициируют в то время, когда на интегральную схему по-прежнему действуют лазерным излучением. Воздействие плазмой рекомендуют проводить в вакууме, или плазма является атмосферной плазмой, или плазма содержит кислород и тетрафторид углерода.

Согласно этому способу лазерное излучение применяют до тех пор, пока толщина остаточного полимерного слоя над интегральной схемой не составит от 50 до 200 мкм.

При этом проводят нагнетание газового потока на поверхность интегральной схемы с целью удаления остаточных частиц, присутствующих на интегральной схеме.

[пат RU №2450386, H01L 21/56, 10.02.2011 г.]

Плазма способствует травлению полимерной оболочки, однако, учитывая невысокую абляционную мощность плазмы, действие ее является очень медленным и позволяет снимать лишь незначительный слой пластиковой оболочки. Более того, плазменное травление невозможно осуществить точно в выбранном месте, учитывая размер обрабатываемых участков интегральной схемы, в связи с чем невозможно качественно провести последующее исследование ИС и сохранить работоспособность изделия.

Задачей настоящего изобретения является декорпусирование кристалла электронных микросхем образцов электрорадиоизделий с сохранением их работоспособности.

Поставленная задача решается способом декорпусирования интегральных микросхем для последующего проведения испытаний, который характеризуется тем, что проводят технологическую подготовку испытуемых изделий из выборки партий произвольных функциональных классов, включающую визуальный контроль на отсутствие механических повреждений, идентификацию изделия путем определения типа корпуса и его внутреннего строения, характеристик кристалла, его геометрических размеров, наличия и толщины защитных покрытий, слоев металлизации, электрических характеристик, компонентного состава корпуса, полученные данные используют для определения области, направления, глубины, профиля проводимого далее утонения корпуса и/или декорпусирования, осуществляемого плазмохимическим, или плазменным, или химическим травлением, с подбором шаблона из химически стойкой резины с окном, определяющим требуемую зону декорпусирования, или механическим, или лазерным методами, или их совокупностью, с последующей промывкой испытуемого изделия в ультразвуковой ванне растворителями и выходным визуальным, функциональным, параметрическим контролем его.

Обычно идентификацию изделия с целью определения типа корпуса и его внутреннего строения ведут с использованием оборудования оптического контроля и рентгеновской установки с высоким разрешением или сканирующего акустического микроскопа, а компонентный состав определяют с использованием анализаторов спектра и электронных микроскопов.

Целесообразно утонение корпуса вести механическим, лазерным способами до величин от 200 до 400 мкм до токоведущих проводников.

Обычно механическое декорпусирование проводят механическим шлифованием до остаточного слоя не менее 70 мкм до кристалла, а вскрытие корпуса вести алмазными фрезами с рабочим диаметром от 1 до 3 мм.

Декорпусирование лазерным методом ведут путем абляции защитного пластмассового корпуса изделия с помощью лазерного луча, а утонение защитного слоя до величин не менее 400 мкм.

Химическое декорпусирование ведут серной, азотной кислотами, либо их смесью с содержанием серной кислоты в смеси от 10 до 60% при расходе травителя 3-5 мл/мин и температуре 50-220°С.

Плазменное декорпусирование ведут в присутствии азота или сухого сжатого чистого воздуха с точкой росы ниже минус 40°С, или кислорода, или четырехфтористого углерода, или любого слабокоррозионного газа.

Преимущественно промывку испытуемого изделия ведут 1-2 мин с использованием в качестве растворителя пропанола и/или ацетона.

Испытания электрорадиоизделий (ЭРИ) на стойкость к воздействию ионизирующих излучений космического пространства в области одиночных эффектов должны проводиться на «открытом» кристалле, что позволяет исключить влияние корпуса на изменение характеристик ионизирующих излучений, обеспечить требуемое оптимизированное соотношение линейных потерь энергии (до 100 МэВ·см2·мг-1) и пробега ионов (до 30 мкм) в теле кристалла (до 30 мкм) при относительно небольшой их энергии (до 4 МэВ/нуклон).

Гарантированное обеспечение требуемой стойкости радиоэлектронной аппаратуры к ионизирующему излучению космического пространства (ИИ КП) может быть достигнуто применением ЭРИ с достаточным уровнем стойкости, поэтому очень актуальна задача создания технологии декорпусирования и определения химического состава ЭРИ, позволяющая проводить подготовку ЭРИ к проведению испытаний на воздействие одиночных эффектов.

Объектом испытаний по настоящему способу является выборка из партии электрорадиоизделия (ЭРИ), предназначенная для проведения испытаний на стойкость к воздействию ионизирующего излучения космического пространства путем проведения испытаний, этапами которых является технологическая подготовка ЭРИ из выборки, и последущим декорпусирование их корпусов (освобождение заданной области кристалла от корпуса).

ЭРИ из партии могут быть произвольных функциональных классов.

ЭРИ из партии могут быть закорпусированы в корпуса произвольного размера и произвольного материала.

Способ осуществляют следующим образом.

Первоначально осуществляется входной контроль партии изделий по следующим направлениям:

- визуальный входной контроль изделия проводится с использованием оборудования оптического , и его основной задачей является отсутствие механических повреждений корпуса и выходных контактов изделия;

- фоторегистрация внешнего вида изделия (рекомендуется размещать образец изделия на миллиметровой бумаге),

- идентификация изделия

а) по внешнему виду и маркировке корпуса изделия для определения типа корпуса - с использованием оборудования для оптического контроля и эталонного изображения изделия,

б) по количеству, внешнему виду и расположению кристаллов для идентификации изделия по его внутреннему строению с применением рентгеновской установки с высоким разрешением или сканирующего акустического микроскопа,

в) по характеристикам кристалла, таким как геометрические размеры, количество слоев металлизации, наличие защитных покрытий, определение разводки и типа соединения контактных площадок кристалла с выводами корпуса изделия, измерение внутренних размеров, электрических характеристик.

Все операции по определению толщин материалов кристалла (слои металлизации и т.д.) носят разрушающий характер и проводятся методами разрушающего контроля (срез кристалла и исследование с помощью электронных микроскопов).

Все оценки внутренних геометрических размеров проводятся с помощью рентгенографического и акустического контроля с применением рентгеновской установки с высоким разрешением или сканирующего акустического микроскопа.

При исследовании внутреннего строения изделий используют методы неразрушающего контроля.

Исходя из полученных данных о толщине корпуса над поверхностью кристалла, расположении кристалла, типе соединения контактных площадок кристалла с выводами корпуса, выбираются методы (либо их совокупность и последовательность) для проведения декорпусирования изделия.

Далее проводят определение компонентного состава изделия. Для исследования топологии кристалла изделия, его микрохимического анализа.

Объектами определения компонентного состава изделия обычно являются:

- корпус изделия, защитные покрытия - для определения методов (либо их совокупности) декорпусирования с использованием анализаторов спектра и специализированных электронных микроскопов.

Данные операции носят исследовательский характер и применяются в технически обоснованных случаях.

По результатам акустического, радиографического контроля и анализа расположения кристалла внутри изделия определяется область декорпусирования (для любого типа вскрытия) и подбирается шаблон (маска) из химически стойкой резины с окном нужного размера (для химического травления).

Далее проводят определение методов и режимов декорпусирования, учитывающих следующие технологические факторы:

1) метод утонения корпуса (механическое фрезерование или лазерная резка); область утонения; направление утонения (сверху или снизу); глубина утонения; профиль утонения (прямой или ступенчатый).

2) метод декорпусирования, зона декорпусирования, направление декорпусирования (сверху или снизу), глубина вскрытия (утонения) корпуса, (механического, лазерного, плазменного, химического травления, (время, температура травления, состав травителей).

В зависимости от типа корпуса декорпусирование может осуществляться механическим, химическими (кислотное или плазмохимическое травление) или термическим (лазерным) методами либо их совокупностью. В каждом конкретном случае это определяется типом корпуса, его химическим составом и характерными особенностями работы изделия (чаще всего температурными).

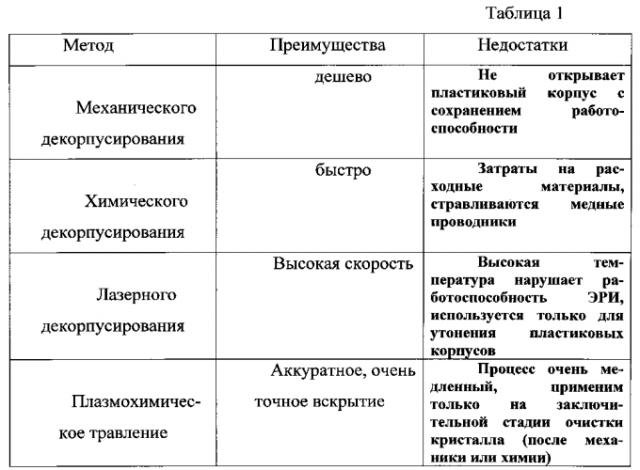

В таблице 1 представлен анализ используемых методов декорпусирования с точки зрения их преимуществ и недостатков.

Декорпусирование пластмассовых корпусов.

Согласно настоящему изобретению технология декорпусирование пластмассовых корпусов ЭРИ предусматривает следующее.

Декорпусируемое изделие проходит визуальный и функциональный контроль, как указано выше, определение химического состава корпуса изделия, для чего применяются:

а) неразрушающие методы ИК-Фурье и КР-спектроскопии, позволяющие определить вид полимеров и природу неорганических наполнителей, входящих в состав пластмассового корпуса, с помощью сравнения полученных спектров с базовыми спектрами;

б) разрушающие методы исследования - атомно-абсорбционная спектрометрия, позволяющая определить неорганические наполнители, входящие в состав корпуса изделия, а возможности метода позволяют проводить прямой анализ твердых проб, исключая стадию растворения исследуемого материала (пробоподготовка образцов):

проба отбирается путем «сухого» фрезерования корпуса изделия на прецизионном механическом декапсуляторе спиральными фрезами без применения смазочно-охлаждающих материалов;

получаемая в результате сухого фрезерования проба в виде стружки помещается в специальный пробоотборник, который переносится в печь электротермического атомизатора;

полученные спектры сравнивают с имеющейся в установке библиотекой спектров.

Методом механического декорпусирования производится снятие (утонение) защитного слоя изделия на заданную глубину в области вскрытия корпуса на специализированном оборудовании (в качестве специализированного оборудования можно использовать механическую прецизионную шлифовальную установку типа ASAP-1 или ее аналог). Глубина снятия защитного пластмассового корпуса определяется исходя из результатов акустического и радиографического контроля. При необходимости сохранения работоспособности декорпусированного изделия (с целью исключения повреждения кристалла), рекомендуется производить механическое шлифование (утонение) корпуса до остаточного слоя не менее 70 мкм до кристалла.

Вскрытие производится алмазными фрезами в два этапа:

- удаление верхних слоев пластмассового корпуса производится фрезами с грубым алмазом слоями толщиной не более 100 мкм до остаточной толщины порядка 150 мкм;

- окончательное удаление корпуса на расчетную глубину производится фрезами с мелкозернистым алмазом слоями толщиной не более 50 мкм с постоянным визуальным контролем процесса при помощи оптического микроскопа высокого разрешения и микрометра.

Рекомендуемый рабочий диаметр фрез составляет от 1 до 3 мм (подбирается в зависимости от размеров окна декорпусирования).

Методом лазерного декорпусирования пластмассовых корпусов производится снятие защитного слоя изделия на заданную глубину в области вскрытия корпуса на специализированном оборудовании. В этом случае декорпусирование производится путем абляции защитного пластмассового корпуса изделия с помощью лазерного луча. Глубина снятия защитного пластмассового корпуса изделия определяется по результатам акустического и радиографического контроля. При необходимости сохранения работоспособности изделия после его декорпусирования рекомендуется производить удаление защитного слоя до величин не менее 400 мкм до кристалла в целях предотвращения перегрева чувствительных зон ЭРИ. Рекомендуемые параметры в выбранной зоне декорпусирования составляют:

- ток лазера: от 13 до 60 А;

- количестов проходов: не менее 1.

Методом химического травления пластмассовых корпусов производится локальное декорпусирование изделия до кристалла. По результатам рентгенографического контроля определяется высота пластмассового корпуса изделия над кристаллом. Для уменьшения температурного воздействия на кристалл при химическом декорпусировании и, соответственно, снижения риска выхода ЭРИ из строя, а также для уменьшения расхода травителя толщину слоя пластмассы над кристаллом желательно утонить механическим или термическим (лазерным) способами до величин от 200 до 400 мкм. Далее подбирается шаблон (маска) из химически стойкой резины с окном нужного размера, определяющим требуемую зону декорпусирования, и запускается процесс химического травления.

Кроме того, утонение корпуса уменьшает границы незапланированного (выходящего за заданные границы) растравливания окна декорпусирования.

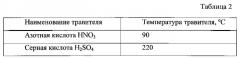

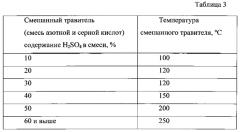

Штатный расход травителя составляет около 3-5 мл/мин. В качестве травителя используются серная кислота (H2SO4 - по ГОСТ 2184), азотная кислота (HNO3 - по ГОСТ 701) либо их смеси с содержанием H2SO4 в смеси от 10 до 60%.

Подходящая температура декорпусирования определяется составом травителя и должна находиться в следующих диапазонах:

- для азотной кислоты HNO3 - от плюс 50°С до 90°С;

- для серной кислоты H2SO4 - до плюс 220°С;

- для смеси кислот HNO3 и H2SO4, содержащей от 10% до 30% H2SO4 - от плюс 80°С до 100°С.

Максимальная температура травителя определяется точкой его кипения.

Повышение температуры травителя приводит к снижению времени декорпусирования. Однако следует учитывать, что:

- превышение температуры травителя (смеси травителей) относительно максимальных величин (точки кипения), приведенных в таблице 1 и таблице 2, приводит к закипанию и испарению травителя, что ухудшает результаты травления;

- для некоторых типов ЭРИ недопустимо повышение температуры до диапазона от 80°С до 150°С.

В таблице 2 приведены значения максимальной температуры декорпусирования для травителей.

В таблице 3 приведены значения максимальной температуры декорпусирования для смеси травителей (HNO3÷H2SO4)

Данные концентрации не только позволяют добиться успешной декапсуляции, но и обеспечить сохранность металлизации (в том числе медной и алюминиевой), пассивирующего покрытия и кристалла. При комнатной температуре эти кислоты практически не действуют на пластмассу. Необходимо их использовать при повышенной температуре. Однако поскольку обе эти кислоты образуют азеотропы с водой (68,4% масс. для азотной и 98,3% масс. для серной кислоты), нагревание более концентрированных кислот на воздухе приводит к быстрому падению концентрации до указанных значений. Использование установки для струйного травления, где кислота воздействует на поверхность пластмассы сразу же после нагревания и не происходит потери активного компонента (NO2 для азотной кислоты и SO3 для олеума), позволяет решить эту задачу.

По окончании травления ЭРИ промывается в ультразвуковой ванне (далее УЗВ). После промывки осуществляется сушка ЭРИ.

Промывка ЭРИ в УЗВ проводится пропанолом, ацетоном или другим растворителем в течение 1-2 минут.

Сушка ЭРИ после промывки осуществляется в термостате или с использованием промышленного фена.

Декорпусирование ЭРИ методом плазмохимического травления (ПХТ)

Методом плазменного травления производится локальное травление корпуса изделия до кристалла после предварительного утонения его механическим или лазерным шлифованием. Для этого подбирается шаблон с окном требуемого размера и формы для локального вскрытия определенной области кристалла (вскрытие корпуса изделия методом плазменного травления производится на специализированном оборудовании).

Для плазмохимического травления используются следующие газы:

- управляющие газы: азот (N2) либо сухой сжатый чистый воздух с точкой росы ниже минус 40°С и отсутствием примесей;

- процессионные газы - тип газа зависит от процесса, обычно это кислород (О2), четырехфтористый углерод (CF4) или любые слабокоррозионные газы.

Вследствие невысокой скорости травления плазмохимическим способом (около 1 мкм/мин), целесообразно предварительно максимально утонить корпус изделия до величин менее 100 мкм.

Метод ПХТ используется для завершающего («мягкого» вскрытия до кристалла) процесса декорпусирования изделия путем воздействия на корпус слабоионизированным потоком плазмы, разогретой до относительно невысоких значений температур от 20°С до 90°С.

Декорпусирование изделий в металлокерамических, керамических или в металлических корпусах проводится механическим методом, обеспечивающим захват основания корпуса таким образом, чтобы не было повреждений боковых токовыводов; затем при помощи наждачного круга происходит предварительное утонение корпуса на толщину порядка 0,2 мм. После чего приспособлением для фрезерования (электрическим гравером) с алмазным диском толщиной не более 1 мм осуществляется фрезерование по всем границам заданного окна до появления щели в месте крышки корпуса изделия. Декорпусированное изделие проходит визуальный контроль при помощи оптического микроскопа высокого разрешения и выходной функционально-параметрический контроль.

После проведения декорпусирования проводится визуальный выходной контроль изделия и включает в себя:

- визуальный выходной контроль ЭРИ после проведения декорпусирования, которое проводится с использованием оборудования оптического контроля. Целью визуального контроля является проверка отсутствия (наличия) дефектов (обрыв проводников кристалла, нарушение слоев металлизации, контроль полноты очистки кристалла) и т.д.;

- выходной функциональный и параметрический контроль, который проводится для определения работоспособности декапсулированного ЭРИ и годности его к проведению испытаний. Выходной контроль проводится на той же аппаратуре, с помощью которой проводился входной контроль. Проверка осуществляется по параметрам, указанным в паспорте и спецификации на ЭРИ;

- для документирования результатов декорпусирования и последующего внесения в базу данных для идентификации ЭРИ проводится фотофиксация декорпусированного ЭРИ.

Если хотя бы один параметр ЭРИ не соответствует показаниям паспорта, ЭРИ считается неисправным. В данном случае проводится детальный анализ причин неисправности ЭРИ (обрыв контактов, нарушение металлизации в следствии декорпусирования ЭРИ и т.д.). По результатам анализа уточняются режимы декорпусирования и области вскрытия корпуса ЭРИ.

Если в результате декорпусирования первый образец ЭРИ оказался неработоспособным (для партий ЭРИ в количестве от двух до пяти штук), анализируются причины, приведшие к его повреждению. Работы возобновляются с использованием других способов (режимов) декорпусирования.

После вскрытия корпуса первого образца ЭРИ с помощью микроскопа с разрешением 40-100 крат проверяется полнота вскрытия кристалла и визуальная работоспособность ЭРИ. Если кристалл ЭРИ вскрыт не полностью, процедуру декорпусирования проводят повторно с уменьшением времени травления.

Пример

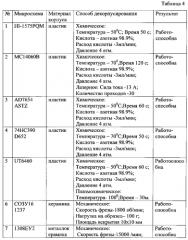

Отработка методики декапсуляции проводилась на образце №01 методом химического травления по следующей программе:

- режим - автоматический; с использованием декапсулятора типа SESAME 777 Сu;

- температура - 50±2°С;

- давление - 4 атм;

- время травления - 45 с;

- тип реактива - обезвоженная азотная кислота;

- размер шаблона 2×2 мм.

Декорпусирование образцов №02-07 проводилась по аналогичной программе, условия и результаты исследований приведены в таблице 4. Работоспособность декорпусированных ЭРИ подтверждается протоколами проверки работоспособности.

Подготовка к испытаниям проводится в следующем объеме:

- входной контроль и идентификация;

- визуальный контроль ЭРИ;

- измерение геометрических размеров;

- взвешивание ЭРИ в партии (идентификация по весу - метод 406-1, ГОСТ 20.57.406) проводится с использованием электронных весов (с погрешностью не более 1-3 мг);

- проведение функционального и параметрического контроля;

- идентификация по количеству, внешнему виду и расположению кристаллов. Данный вид идентификации проводится на высокоразрешающей рентгеноскопической установке или сканирующем акустическом микроскопе и позволяет идентифицировать ЭРИ по его внутреннему строению.

- измерение геометрических размеров корпуса;

- оценку геометрических размеров кристалла;

- определение конфигурации и положения кристалла внутри корпуса;

- оценку толщины покрытий над и под кристаллом (включая вариации).

Оценка геометрических размеров кристалла осуществляется с помощью высокоразрешающей рентгеноскопической установки.

- определение компонентного (химического состава);

- выбор режимов технологической подготовки;

- декорпусирование; механическим методом, методом химического травления,

- На основании данных акустического и радиографического контроля определяется окно декорпусирования.

По окончании травления изделие помещают в фарфоровый стакан с ацетоном или спиртом и 1-2 минуты промывают в ультразвуковой ванне «Сапфир». На заключительной стадии производится сушка кристалла ЭРИ с использованием нагретого воздуха (фена) или в суховоздушном термостате.

По окончании декапсуляции изделие осматривается под оптическим микроскопом с увеличением 10х-100х.

Контролируется состояние поверхности кристалла - отсутствие остатков пластмассы и наполнителя (кварца), отсутствие обрывов соединительных проводников, повреждения металлизации на кристалле и контактных площадках, повреждений кристалла и выводов не обнаружено.

Технология декорпусирования и определения химического состава ЭРИ включает комплекс технических, программных и методических средств:

- оборудование декорпусирования ЭРИ методом химического травления;

- оборудование механического декорпусирования ЭРИ;

- оборудование декорпусирования ЭРИ с использованием плазменно-лазерных методов травления;

- оборудование определения химического состава ЭРИ;

- оборудование проверки работоспособность ЭРИ до и после декорпусирования.

Создание данной технологии позволит свести к минимуму технологический брак при декорпусировании ЭРИ при подготовке к испытаниям на стойкость к воздействию ИИ КП. Предлагаемая технология многократно сократит затраты на испытания ЭРИ для радиоэлектронной аппаратуры космических аппаратов (РЭА КА).

Предлагаемая технология позволяет разработать декорпусирование локальных областей корпусов электрорадиоизделий, определение химического состава ЭРИ без нарушения электрических цепей изделий и с сохранением их работоспособности, что предоставляет возможность дальнейшего проведения облучения «открытых» кристаллов интегральных схем в оптимальном режиме проведения испытаний ЭРИ на стойкость к воздействию ИИ КП, в соответствии с требованиями существующих нормативных документов как отечественных, так и зарубежных.

Работа имеет отраслевую направленность, предназначается для использования всеми разработчиками бортовой РЭА КА и является составной частью «Плана мероприятий Роскосмоса по совершенствованию организации обеспечения создания и серийного производства космических средств требуемой электронной компонентной базой».

Способ декорпусирования интегральных микросхем

1. Способ декорпусирования интегральных микросхем для последующего проведения испытаний, характеризующийся тем, что проводят технологическую подготовку испытуемых изделий из выборки партий произвольных функциональных классов, включающую визуальный контроль на отсутствие механических повреждений, идентификацию изделия путем определения типа корпуса и его внутреннего строения, характеристик кристалла, его геометрических размеров, наличия и толщины защитных покрытий, слоев металлизации, электрических характеристик, компонентного состава корпуса, полученные данные используют для определения области, направления, глубины, профиля проводимого далее утонения корпуса, и/или декорпусирования, осуществляемого плазмохимическим, или плазменным, или химическим травлением, с подбором шаблона из химически стойкой резины с окном, определяющим требуемую зону декорпусирования, или механическим, или лазерным методами, или их совокупностью, с последующей промывкой испытуемого изделия в ультразвуковой ванне растворителями и выходным визуальным, функциональным, параметрическим контролем его.

2. Способ по п. 1, отличающийся тем, что идентификацию изделия с целью определения типа корпуса и его внутреннего строения ведут с использованием оборудования оптического контроля и рентгеновской установки с высоким разрешением или сканирующего акустического микроскопа.

3. Способ по п. 1, отличающийся тем, что компонентный состав определяют с использованием анализаторов спектра и электронных микроскопов.

4. Способ по п. 1, отличающийся тем, что утонение корпуса ведут механическим или лазерным способами до величин от 200 до 400 мкм до токоведущих проводников.

5. Способ по п. 1 или 4, отличающийся тем, что механическое декорпусирование проводят механическим шлифованием до остаточного слоя не менее 70 мкм до кристалла, а вскрытие корпуса ведут алмазными фрезами с рабочим диаметром от 1 до 3 мм.

6. Способ по п. 1, отличающийся тем, что декорпусирование лазерным методом ведут путем абляции защитного пластмассового корпуса изделия с помощью лазерного луча, а утонение защитного слоя - до величин не менее 400 мкм.

7. Способ по п. 1, отличающийся тем, что химическое декорпусирование ведут серной или азотной кислотами, либо их смесью с содержанием серной кислоты в смеси от 10 до 60% при расходе травителя 3-5 мл/мин и температуре 50-220°С.

8. Способ по п. 1 отличающийся тем, что плазменное декорпусирование ведут в присутствии азота или сухого сжатого чистого воздуха с точкой росы ниже минус 40°С, или кислорода, или четырехфтористого углерода, или любого слабокоррозионного газа.

9. Способ по п. 1, отличающийся тем, что промывку испытуемого изделия ведут 1-2 мин с использованием в качестве растворителя пропанола и/или ацетона.