Зерноуборочный комбайн

Иллюстрации

Показать всеИзобретение относится к сельскохозяйственному машиностроению. Зерноуборочный комбайн содержит сепарирующее и очистное устройства. К сепарирующему устройству примыкает проходящий поперечно направлению движения обратный поддон, для которого предназначено транспортирующее устройство. Транспортирующее устройство распределяет поперечно направлению движения переданную от сепарирующего устройства на обратный поддон убранную массу перед ее передачей на очистное устройство. Обратный поддон выполнен с возможностью регулирования транспортируемого количества распределяемой транспортирующим устройством убранной массы в зависимости от эксплуатационных параметров зерноуборочного комбайна, влияющих на качество процесса очистки. Транспортирующее устройство расположено с возможностью изменения положения относительно обратного поддона и относительно оси, проходящей перпендикулярно обратному поддону, в зависимости от угла бокового наклона зерноуборочного комбайна, что обеспечивает выравнивание подаваемой к очистному устройству убранной массы. 8 з.п. ф-лы, 5 ил.

Реферат

Область техники, к которой относится изобретение

Изобретение относится к зерноуборочному комбайну в соответствии с ограничительной частью пункта 1 формулы изобретения.

Уровень техники

Работа зерноуборочного комбайна на косогоре или поперечном уклоне приводит к односторонней загрузке рабочих органов принимаемой убранной массой внутри комбайна, что негативно влияет на качество процессов, выполняемых различными рабочими органами. В особенности в очистном устройстве неравномерное покрытие убранной массой приводит к значительному росту потерь очистки. Поток убранной массы, выходящий из сепарирующего устройства, передается на обратный поддон, от которого убранная масса подается к очистному устройству, содержащему одно или несколько решет.

Из патентного документа US 3581746 известно решение, в котором предусмотрено, что передаваемая от сепарирующего устройства на обратный поддон убранная масса перед ее подачей на решета очистного устройства распределяется на обратном поддоне в поперечном направлении с помощью транспортирующего устройства. При этом направление действия транспортирующего устройства устанавливается в зависимости от бокового наклона комбайна. В этом решении по US 3581746 обеспечивается только такая настройка транспортирующего устройства, при которой оно при односторонней загрузке обратного поддона вследствие бокового наклона обеспечивает равномерность высоты слоя убранной массы от нижней по наклону боковой стороны поддона в направлении к его середине. При убывающей толщине слоя количество транспортируемой убранной массы на противоположной боковой стороне уменьшается, так что на этой стороне нагрузка очистного устройства остается значительно ниже общей плоскости.

Раскрытие изобретения

Задачей изобретения является усовершенствование зерноуборочного комбайна таким образом, что обеспечивается целенаправленное выравнивание подаваемой к очистному устройству убранной массы по всей его ширине.

В соответствии с изобретением решение поставленной задачи достигается за счет отличительных признаков по пункту 1 формулы изобретения.

Предпочтительные примеры осуществления и дополнительные решения по развитию изобретения являются предметом защиты в зависимых пунктах.

Согласно пункту 1 формулы изобретения предусмотрено, что транспортируемое количество распределяемой транспортирующим устройством убранной массы является регулируемым в зависимости от эксплуатационных параметров зерноуборочного комбайна, которые влияют на качество процесса очистки. За счет изменения транспортируемого количества достигается равномерное покрытие очистного устройства по всей ширине, благодаря чему могут быть снижены потери очистки по сравнению с решением, известным из уровня техники.

Предпочтительно транспортирующее устройство может быть расположено с возможностью изменения положения относительно обратного поддона в зависимости от угла бокового наклона комбайна. При этом транспортирующее устройство может быть целенаправленно приведено во взаимодействие с убранной массой, чтобы добиться равномерной высоты слоя по всей ширине очистного устройства. Возможность изменения положения транспортирующего устройства позволяет гибко реагировать на изменяющуюся ситуацию в ходе процесса уборки.

Для этого транспортирующее устройство может быть выполнено с возможностью изменения положения относительно оси, проходящей параллельно обратному поддону, так что изменение расстояния до обратного поддона вызывает перевод транспортирующего устройства из положения работы на уклоне, при котором комбайн находится на косогоре и в котором транспортирующее устройство состоит в контакте с убранной массой, в ровное положение, в котором транспортирующее устройство не касается убранной массы на обратном поддоне. При этом перевод между двумя положениями может осуществляться в соответствии с изменением бокового наклона комбайна, так что в ходе движения при уборке при переходе от ровной поверхности к неровному рельефу с возрастающим боковым наклоном комбайна расстояние между транспортирующим устройством и обратным поддоном непрерывно сокращается.

Предпочтительно транспортирующее устройство может быть выполнено с возможностью изменения положения относительно оси, проходящей перпендикулярно обратному поддону. Это решение по развитию изобретения обеспечивает возможность частичного изменения расстояния от транспортирующего устройства до обратного поддона так, что транспортирующее устройство отстоит на меньшее расстояние от передней кромки обратного поддона на нижней по уклону стороне комбайна, где высота слоя в целом больше. Транспортирующее устройство может быть выполнено также с возможностью изменения положения относительно перпендикулярной оси в середине обратного поддона. При этом транспортирующее устройство подразделено по меньшей мере на два участка, которые могут поворачиваться независимо друг от друга вокруг вертикальной оси в общей точке. Это может быть реализовано с помощью универсального шарнира или подобного устройства.

Предпочтительно направление транспортирования транспортирующего устройства может быть реверсируемым в зависимости от угла бокового наклона, благодаря чему может учитываться изменяющееся направление движения комбайна.

Далее, скорость транспортирующего устройства может быть регулируемой в зависимости от угла бокового наклона, так что количество убранной массы, транспортируемое транспортирующим устройством, является гибко адаптируемым к изменяющемуся количеству убранной массы.

В предпочтительном решении по развитию изобретения по меньшей мере один расположенный параллельно продольной оси транспортирующего устройства направляющий элемент может частично окружать транспортирующее устройство (в радиальном направлении). Этот по меньшей мере один направляющий элемент способствует транспортирующему действию в осевом направлении транспортирующего устройства за счет того, что предотвращается преждевременный выход убранной массы из транспортирующего устройства.

Предпочтительно по меньшей мере один направляющий элемент может быть выполнен с возможностью изменения положения относительно обратного поддона. При этом по меньшей мере один направляющий элемент может быть выполнен с возможностью изменения положения в осевом направлении параллельно транспортирующему устройству и/или в радиальном направлении. Это решение может быть реализовано путем расположения на оси поворота, параллельной транспортирующему устройству, что обеспечивает возможность независимого изменения положения по меньшей мере одного направляющего элемента. Альтернативно по меньшей мере один направляющий элемент может быть расположен на транспортирующем устройстве, положение которого может изменяться.

В предпочтительном решении по развитию изобретения транспортирующее устройство может быть частично окружено по меньшей мере двумя направляющими элементами, которые выполнены с возможностью регулировки относительно друг друга. Направляющие элементы могут поворачиваться в радиальном направлении независимо друг от друга, так что по меньшей мере два направляющих элемента могут устанавливаться на различных радиальных расстояниях от транспортирующего устройства и/или быть смещены в осевом направлении таким образом, что расстояние между по меньшей мере двумя направляющими элементами является регулируемым.

Предпочтительно транспортирующее устройство может быть выполнено в виде транспортирующего шнека.

Альтернативно транспортирующее устройство может быть выполнено в виде ленточного транспортера. При этом предусмотрено, что транспортирующая лента может на участках заворачиваться внутрь, чтобы иметь возможность устанавливать место разгрузки в направлении транспортирования. При увеличении наклона завернутой внутрь транспортирующей ленты в направлении транспортирования увеличивается количество убранной массы, передаваемой на очистное устройство.

Краткий перечень чертежей

Далее со ссылками на прилагаемые чертежи будут подробно описаны примеры осуществления изобретения. На чертежах:

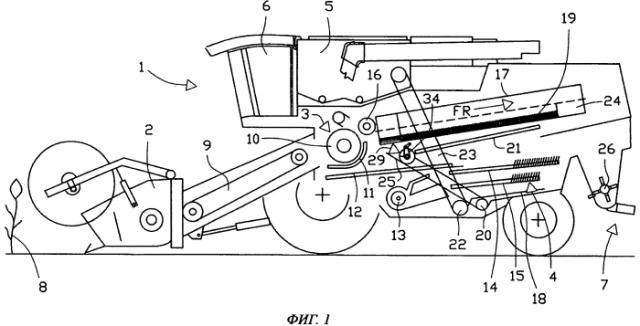

фиг.1 схематично изображает зерноуборочный комбайн в продольном разрезе,

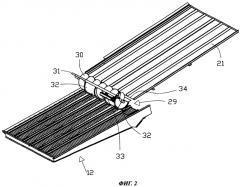

фиг. 2 схематично изображает в перспективе обратный поддон комбайна по фиг.1 с транспортирующим устройством в положении поперечного наклона,

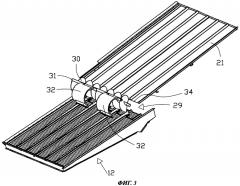

фиг. 3 схематично изображает в перспективе обратный поддон по фиг.2 при движении комбайна по ровной поверхности,

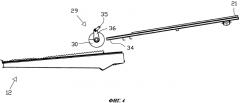

фиг. 4 схематично изображает на виде сбоку транспортирующее устройство по фиг.2 во втором примере выполнения в положении поперечного наклона комбайна,

фиг. 5 схематично изображает на виде сбоку транспортирующее устройство по фиг.4 во втором примере выполнения при движении комбайна по ровной поверхности.

Осуществление изобретения

Зерноуборочный комбайн 1 по изобретению, схематично показанный на фиг.1 в продольном разрезе, несет в своей передней части регулируемый по высоте жатвенный аппарат 2, который убирает растущую массу 8 на большой ширине, собирает ее, сдвигая к середине в поперечном направлении, и передает на наклонный питатель 9. По наклонному питателю 9 убранная масса 8 известным образом поступает к молотильным органам 3, которые в примере выполнения по фиг.1 содержат молотильный барабан 10, расположенный за ним отбойный барабан 16 и подбарабанье 11. Через просветы подбарабанья 11 из убранной массы 8 отделяется первый поток убранной массы, который состоит, по существу, из зерен, соломенной трухи и половы и падает на подготовительный поддон 12. За счет колебательного движения подготовительного поддона находящийся на нем поток убранной массы транспортируется назад в направлении к очистному устройству 4.

Не прошедшая через подбарабанье 11 часть потока убранной массы направляется отбойным барабаном 16 к осевому сепарирующему ротору 17, расположенному в продольном направлении комбайна 1. В нижней части осевого ротора 17 он охватывается полуцилиндрическим решетом 19, через которое отделяется второй поток убранной массы, который состоит, по существу, из зерна и осколков колосьев и попадает на обратный поддон 21.

Вместо одиночного осевого ротора 17 могут быть предусмотрены два осевых ротора, расположенных параллельно рядом друг с другом. Альтернативно вместо сепарирующего устройства по принципу осевого потока может использоваться сепарирующее устройство в виде клавишного соломотряса.

Состоящая, по существу, из соломы убранная масса, которая выбрасывается из заднего конца 24 осевого ротора 17, поступает к разбрасывателю 7 на заднем конце комбайна, где убранная масса измельчается соломорезкой 26 и затем распределяется по земле.

На совершающем колебательные движения обратном поддоне 21 второй поток убранной массы транспортируется вперед и передается через переднюю кромку 34 обратного поддона 21 на подготовительный поддон 12, где он объединяется с прошедшим через подбарабанье 11 потоком убранной массы, передаваемым на очистное устройство 4 подготовительным поддоном 12. Перед обратным поддоном установлено транспортирующее устройство 29, которое будет подробно описано ниже.

Очистное устройство 4, к которому подготовительным поддоном 12 подается объединенный поток убранной массы, содержит верхнее решето 14, нижнее решето 15 и вентилятор 13, который создает воздушный поток, обдувающий решета 14, 15. Зерно, содержащееся в потоках убранной массы, поступающих по подготовительному поддону 12 или по обратному поддону 21, последовательно проходит через верхнее решето 14 и нижнее решето 15 и по расположенному под ними поддону 18 подается к шнековому конвейеру 22 и зерновому элеватору 23, который транспортирует его в зерновой бункер 5, расположенный за кабиной 6 водителя.

При падении потока убранной массы с подготовительного поддона 12 на верхнее решето 14, с верхнего решета 14 на нижнее решето 15 и с нижнего решета 15 на поддон 18 более легкие чем зерно фракции потока убранной массы подхватываются и уносятся воздушным потоком от вентилятора 13, поступают к разбрасывателю 7 и рассеиваются по земле. Тяжелые, более крупные фракции убранной массы сходят на заднем конце решет 14, 15 и попадают в поперечный желоб, расположенный под решетами. Вращающийся в желобе шнек 20 подает материал вбок к элеватору 25 возвращаемой массы, который транспортирует ее обратно к молотильным органам 3.

Эффективность, с которой легкие фракции отделяются от зерна при падении, зависит от плотности потока убранной массы и при заданном объемном расходе тем выше, чем равномернее поток убранной массы распределен по ширине подготовительного поддона 12 и решет 14, 15 очистного устройства 4. В верхней по потоку области обратного поддона 21 поток убранной массы не распределяется равномерно по ширине поддона: на боковых кромках обратного поддона 21 под круто наклоненными частями окружной поверхности решета 19 осевого ротора 17 материал расположен толще, чем в середине обратного поддона 21, где лежащее над ним решето 19 осевого ротора 17 имеет небольшой наклон стенки. Дополнительно имеется неравномерность падающей с решета 19 убранной массы справа налево, обусловленная вращением осевого ротора 17 и специфическим поведением убранной массы при обмолоте. Кроме того, положение комбайна 1 на поперечном уклоне приводит к односторонней загрузке обратного поддона 1, что сопряжено с повышенными потерями очистки.

На фиг. 2 схематично показаны в перспективе обратный поддон 21 и примыкающий к нему подготовительный поддон 12. В области перехода между обратным поддоном 21 и подготовительным поддоном 12 расположено транспортирующее устройство 29. Убранная масса, подлежащая передаче с обратного поддона 21 на подготовительный поддон 12, проводится через расположенное между ними транспортирующее устройство 29, которое в показанном примере выполнено в виде транспортирующего шнека 30.

Транспортирующий шнек 30 проходит параллельно передней кромке 34 обратного поддона 21 поперечно направлению потока убранной массы. Для того чтобы, например, при поперечном уклоне комбайна 1 противодействовать неравномерному покрытию очистного устройства 4, предусмотрено, что транспортируемое количество убранной массы, распределяемой транспортирующим устройством 29, может регулироваться в зависимости от параметра, комбайна 1, влияющего на качество процесса уборки. Так например, при нахождении комбайна 1 на косогоре в качестве параметра, влияющего на качество процесса уборки, может быть принят угол поперечного наклона, который непрерывно определяется системой датчиков, чтобы регулировать количество убранной массы, транспортируемое транспортирующим устройством 29. Управление транспортирующим устройством 29 может также осуществляться в зависимости от определяемых потерь очистки или от определяемого датчиками распределения подаваемой к очистному устройству 4 убранной массы на обратном поддоне 21. Для этого предусмотрена возможность регулирования направления и скорости транспортирования транспортирующего устройства 29, чтобы обеспечивать равномерное покрытие очистного устройства 4.

При управлении транспортирующим устройством 29 в зависимости от бокового наклона комбайна 1 материал транспортируется транспортирующим устройством 29 вверх по уклону, чтобы при передаче на очистное устройство 4 противодействовать неравномерности, вызванной силой тяжести.

Параллельно продольной оси транспортирующего шнека 30 расположена ось 31 поворота, на которой расположен по меньшей мере один регулируемый по своему положению направляющий элемент 32. Этот по меньшей мере один направляющий элемент 32 служит для того, чтобы определять место, на котором убранная масса выходит из транспортирующего шнека 30, а также усиливать транспортирующее действие транспортирующего шнека 30. В показанном на фиг. 2 примере выполнения на оси 31 поворота расположены два отстоящих друг от друга по оси направляющих элемента 32, которые выполнены, по существу, в виде половин кожухов, окружающих участки транспортирующего шнека 30. На фиг. 2 также видно, что по меньшей мере на одном из двух направляющих элементов 32 предусмотрено регулировочное устройство 33, например, в виде гидроцилиндра со штоком, что позволяет изменять положение одного направляющего элемента 32 относительно другого в осевом направлении. Регулировочное устройство может также иметь электрический привод.

На фиг. 3 система обратного поддона 21 и примыкающего к нему подготовительного поддона 12 по фиг. 2 показана при движении комбайна 1 по ровной поверхности. При движении по ровной поверхности по меньшей мере один направляющий элемент 32 переводится в положение радиального удаления от транспортирующего шнека 30, поскольку при уборке ровной площади нет необходимости выравнивать поток убранной массы, передаваемый с обратного поддона 21 на очистное устройство 4, как это необходимо при работе на косогоре. Таким образом, путем поворота по меньшей мере одного направляющего элемента 32 устраняется его взаимодействие с транспортирующим шнеком 30.

Само транспортирующее устройство 29 или транспортирующий шнек 30, занимающий постоянное положение относительно передней кромки 34, приводится во вращение в процессе уборки на ровной поверхности, чтобы предотвращать скопление убранной массы перед транспортирующим шнеком 30. Однако этот привод осуществляется с пониженным числом оборотов транспортирующего шнека 30.

На фиг. 4 и 5 схематично показано на виде сбоку транспортирующее устройство 29 во втором примере выполнения, соответственно, при движении комбайна 1 на поперечном уклоне (фиг. 4) и на ровной поверхности (фиг. 5). Выполненное в виде транспортирующего шнека 30 транспортирующее устройство 29 шарнирно соединено с осью 35 поворота с помощью двух расположенных на обеих сторонах транспортирующего устройства 29 рычажных систем 36. На фиг. 4 транспортирующее устройство 29 находится в положении, параллельном передней кромке 34 обратного поддона 21 и на небольшом расстоянии от передней кромки 34 и от верхней поверхности подготовительного поддона 12. В этом положении воздействие на поступающую от обратного поддона 21 убранную массу наиболее велико, поскольку оно распространяется на всю ширину транспортирующего шнека 30.

Шарнирное крепление транспортирующего устройства 29 с помощью рычажных систем 36 позволяет поворачивать транспортирующее устройство 29 в показанное на фиг. 5 конечное положение, в котором транспортирующее устройство 29 находится на таком расстоянии от передней кромки 34, что не оказывается воздействия на убранную массу, передаваемую от обратного поддона 21 на подготовительный поддон 12, что соответствует движению комбайна 1 по ровной поверхности.

Благодаря независимо приводимым рычажным системам 36 положение транспортирующего шнека 30 может быть изменено таким образом, что продольная ось транспортирующего шнека 30 устанавливается под углом к передней кромке 34. За счет этого с помощью транспортирующего устройства 29 или, соответственно, транспортирующего шнека 30 может регулироваться выравнивание потока убранной массы в соответствии с поперечным наклоном комбайна 1. Так, верхний по уклону конец транспортирующего устройства 29 может отстоять дальше от передней кромки 34 обратного поддона, чем нижний конец транспортирующего устройства 29.

| Перечень ссылочных обозначений на чертежах | |||

| 1 | Зерноуборочный комбайн | 19 | Решето |

| 2 | Жатвенный аппарат | 20 | Шнек |

| 3 | Молотильные органы | 21 | Обратный поддон |

| 4 | Очистное устройство | 22 | Шнековый конвейер |

| 5 | Зерновой бункер | 23 | Зерновой элеватор |

| 6 | Кабина водителя | 24 | Задний конец |

| 7 | Разбрасыватель | 25 | Элеватор возвращаемой массы |

| 8 | Убранная масса | 26 | Соломорезка |

| 9 | Наклонный питатель | ||

| 10 | Молотильный барабан | 29 | Транспортирующее устройство |

| 11 | Подбарабанье | 30 | Транспортирующий шнек |

| 12 | Подготовительный поддон | 31 | Ось поворота |

| 13 | Вентилятор | 32 | Направляющий элемент |

| 14 | Верхнее решето | 33 | Регулировочное устройство |

| 15 | Нижнее решето | 34 | Передняя кромка |

| 16 | Отбойный барабан | 35 | Ось поворота |

| 17 | Осевой ротор | 36 | Рычажная система |

| 18 | Поддон |

1. Зерноуборочный комбайн (1), содержащий сепарирующее устройство (17) и очистное устройство (4), а также примыкающий к сепарирующему устройству (17), проходящий поперечно направлению движения обратный поддон (21), для которого предназначено транспортирующее устройство (29, 30), которое распределяет поперечно направлению движения переданную от сепарирующего устройства (17) на обратный поддон (21) убранную массу перед ее передачей на очистное устройство (4), причем он выполнен с возможностью регулирования транспортируемого количества распределяемой транспортирующим устройством (29, 30) убранной массы в зависимости от эксплуатационных параметров зерноуборочного комбайна (1), влияющих на качество процесса очистки, отличающийся тем, что транспортирующее устройство (29, 30) расположено с возможностью изменения положения относительно обратного поддона (21) и относительно оси, проходящей перпендикулярно обратному поддону (21), в зависимости от угла бокового наклона зерноуборочного комбайна (1).

2. Зерноуборочный комбайн (1) по п. 1, отличающийся тем, что транспортирующее устройство (29, 30) выполнено с возможностью изменения положения относительно оси, проходящей параллельно обратному поддону (21).

3. Зерноуборочный комбайн (1) по п. 1 или 2, отличающийся тем, что направление транспортирования транспортирующего устройства (29, 30) является реверсируемым в зависимости от параметра, влияющего на качество процесса очистки.

4. Зерноуборочный комбайн (1) по п. 1 или 2, отличающийся тем, что скорость транспортирующего устройства (29, 30) является регулируемой в зависимости от параметра, влияющего на качество процесса очистки.

5. Зерноуборочный комбайн (1) по п. 1 или 2, отличающийся тем, что по меньшей мере один расположенный параллельно продольной оси транспортирующего устройства (29, 30) направляющий элемент (32) частично окружает транспортирующее устройство (29, 30) в радиальном направлении.

6. Зерноуборочный комбайн (1) по п. 5, отличающийся тем, что по меньшей мере один направляющий элемент (32) выполнен с возможностью изменения положения относительно обратного поддона (21).

7. Зерноуборочный комбайн (1) по п. 5, отличающийся тем, что транспортирующее устройство (29, 30) частично окружено по меньшей мере двумя направляющими элементами (32), которые выполнены с возможностью регулировки относительно друг друга.

8. Зерноуборочный комбайн (1) по любому из пп. 1, 2, 6, 7, отличающийся тем, что транспортирующее устройство (29) выполнено в виде транспортирующего шнека (30).

9. Зерноуборочный комбайн (1) по любому из пп. 1, 2, 6, 7, отличающийся тем, что транспортирующее устройство (29) выполнено в виде ленточного транспортера.