Измельчитель материала

Иллюстрации

Показать всеИзобретение относится к дробильно-обогатительному оборудованию для измельчения полезных ископаемых и может быть использовано, в частности, в угольной, рудной, металлургической промышленности, а также в промышленности строительных материалов. Измельчитель содержит раму, опорную плиту, барабан с загрузочными отверстиями, внутри которого установлены лопасти, стойку электродвигателя, клиноременную передачу, чашу ротора с радиальными ребрами, опорное кольцо и подшипниковые узлы. При этом измельчитель содержит дополнительный вал с ведущей шестерней, соединенный с нижним концом вала электродвигателя, а ведущая шестерня находится в зацеплении с ведомым зубчатым колесом привода чаши ротора. Измельчитель характеризуется повышенной производительностью, обеспечиваемой интенсификацией процесса измельчения за счет встречного направления потоков измельчаемого материала. 3 ил.

Реферат

Изобретение относится к дробильно-обогатительному, строительному и к оборудованию для производства материалов, применяемых в промышленности строительных материалов, в горной, химической и металлургической промышленности, и может найти применение в дорожном строительстве, коммунальном хозяйстве, а также при переработке отходов различной производственной деятельности.

Известна конструкция мельницы динамического самоизмельчения, в которой усовершенствован процесс разгрузки измельченного материала (SU 1516139 А2, опубл. 23.10.1989).

Недостатком мельницы являются относительно сложная конструкция и высокие удельные энергозатраты.

Наиболее близким к предлагаемому изобретению, принятому за прототип, является «Измельчитель динамического самоизмельчения», патент на изобретение РФ №2465960 С2, опубл. 10.11.2012, Бюл. №31.

Недостатком измельчителя динамического самоизмельчения является относительно низкая производительность из-за неудовлетворительной циркуляции материала в полости барабана.

Задачей изобретения является повышение производительности измельчительного устройства путем интенсификации взаимодействия частиц при их циркуляции в полости барабана.

Поставленная задача решается следующим образом.

Измельчитель материала, содержащий раму, опорную плиту, барабан с загрузочными отверстиями в его верхней части, в котором расположены вал опорный, электродвигатель с двумя выходными концами вала, стойку электродвигателя, клиноременную передачу, чашу ротора с радиальными ребрами, опорное кольцо и подшипниковые узлы, отличается тем, что дополнительный вал, на котором смонтирована ведущая шестерня, соединен с нижним концом вала электродвигателя и закреплен на нем с помощью клинового соединения, при этом ведущая шестерня находится в зацеплении с ведомым зубчатом колесом привода чаши ротора, а во внутренней полости барабана установлены лопасти.

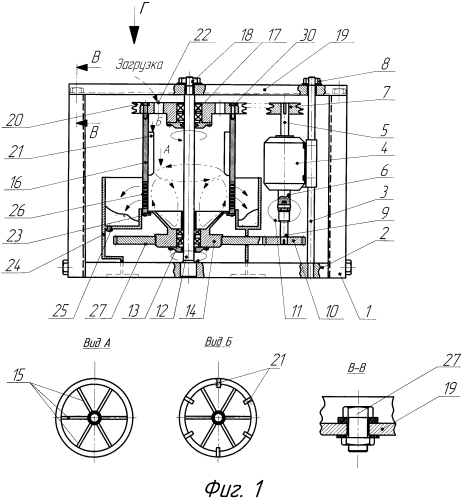

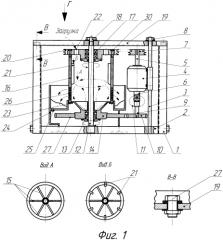

Предлагаемое устройство поясняется чертежами, на которых изображен измельчитель материала (фиг. 1, 2 и 3).

Измельчитель материала содержит раму 1, присоединенную в верхней части к съемной поперечине 19, обеспечивающей жесткость конструкции (фиг. 1, 2). К нижней части рамы 1 с помощью болтовых соединений присоединена опорная плита 2. На опорной плите 2 смонтированы стойка электродвигателя 3 и опорный вал 12.

Стойка электродвигателя 3 нижним концом жестко установлена в опорной плите 2. Верхний конец опорного вала 12 с помощью болтовых соединений 18 и 27 присоединен к съемной поперечине 19, а нижним концом опорный вал 12 жестко прикреплен к опорной плите 2.

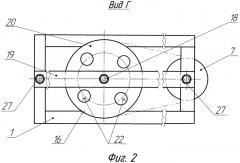

На стойке электродвигателя 3 с помощью болтовых соединений смонтирован электродвигатель 4 с двумя выходными концами его вала - верхним 5 и нижним 6. На верхнем конце вала 5 с помощью шпоночного соединения смонтирован ведущий шкив 7 клиноременной передачи, а на его нижней части 6 установлен дополнительный вал 9. Дополнительный вал 9 сопряжен с нижним концом вала 6 электродвигателя 4 по конической поверхности 29 и закреплен в нем с помощью клина 28 (фиг. 3). На дополнительном вале 9 с помощью шпоночного соединения смонтирована ведущая шестерня 10 привода чаши ротора 14.

Ведущая шестерня 10 привода чаши ротора 14 находится в зацеплении с ведомым зубчатым колесом 27.

На опорном вале 12 с помощью нижнего подшипникового узла 13 смонтирована чаша ротора 14. К барабану 16 с помощью болтовых соединений 30 присоединен ведомый шкив 20, который смонтирован на опорном вале 12 с помощью верхнего подшипникового узла 17.

Кинематические передачи от электродвигателя 4 к барабану 16 могут быть клиноременные, как в данном примере, а также цепные или винтовые.

Выполнение кинематических передач привода от электродвигателя 4 к барабану 16 и чаше ротора 14 с помощью клиноременной и зубчатой передачи обеспечивает при включении электродвигателя 4 вращение барабана 16 и чаши ротора 14 во встречных направлениях.

На ведомом шкиве 20 привода барабана 16 равномерно выполнены четыре загрузочных отверстия 22, служащие для загрузки исходного материала. На наружной поверхности чаши ротора 14 с помощью шлицевого соединения смонтировано ведомое зубчатое колесо 27 привода чаши ротора 14.

Чаша ротора 14 равномерно разделена на шесть секторов с помощью ребер 15.

Во внутренней полости барабана 16 равномерно установлены и жестко закреплены, например, с помощью электросварки лопасти 21.

К нижней части барабана 16 с помощью винтовых соединений прикреплено опорное кольцо 23, служащее для предотвращения выхода материала за пределы измельчителя материала.

В нижней части барабана 16 выполнены выпускные отверстия 26, служащие для выпуска достигшего необходимой степени измельчения частиц материала из барабана 16, которые после выхода за пределы барабана 16 аккумулируются в приемной емкости 24.

Для выгрузки готового продукта, попавшего в приемную емкость 24, на ней установлена пробка 25.

Измельчитель материала работает следующим образом.

Первоначально в барабан 16 через загрузочные отверстия 22 порционно загружается исходный материал. Далее включается электродвигатель 4, и через ведущий шкив 7, ведомый шкив 20 привода барабана, а также ведущую шестерню 10 и ведомое зубчатое колесо 27 одновременно приводят во вращение барабан 16 и чашу ротора 14, обеспечивая их вращение во встречном направлении.

При такой схеме вращения чаши ротора 14 и барабана 16 во встречных друг к другу направлениях будут происходить следующие процессы.

При вращении чаши ротора 14 над ней будет образовываться постоянно обновляемый столб кусков измельчаемого материала. При этом куски измельчаемого материала, находящиеся над чашей ротора 14, начинают перемещаться к ее периферии под действием центробежной силы, одновременно прижимаясь к радиальным ребрам 15, и, попав в активную зону, измельчаются за счет ударов, скалывания и истирания.

Частицы материала крупнее размеров выпускных отверстий 26, выполненных в боковой поверхности барабана 16, совершают в нем движение по восходящей винтовой линии вверх. Одновременно верхняя часть материала, находящаяся в полости барабана 16, под воздействием лопастей 21 начинает вращаться в противоположном направлении восходящему потоку частиц материала от воздействия ребер 15 чаши ротора 14. При соприкосновении встречных потоков частиц материала происходит их интенсивное перемешивание и соударение, приводящее их к интенсивному раскалыванию и истиранию.

Далее уменьшенные в результате такого взаимодействия частицы, опускаются вниз под действием собственного веса к границе соприкосновения их с рабочей поверхностью чаши ротора 14.

Частицы материала, соразмерные с размерами боковых отверстий 26, выполненных в боковой стенке барабана 16, выводятся за счет центробежной силы через эти отверстия и попадают в приемную емкость 24.

После этого цикла процесс повторяется в такой же последовательности. Далее рабочий процесс многократно повторяется до достижения требуемой степени измельчения материала, вывода его через выпускные отверстия 26 и аккумулирования измельченного готового продукта в приемной емкости 24.

Технико-экономическим результатом предлагаемого устройства является увеличение производительности за счет интенсификации процесса измельчения путем обеспечения встречного направления потоков измельчаемого материала.

Измельчитель материала, содержащий раму, опорную плиту, барабан с загрузочными отверстиями в его верхней части, в котором расположены вал опорный, электродвигатель с двумя выходными концами вала, стойку электродвигателя, клиноременную передачу, чашу ротора с радиальными ребрами, опорное кольцо и подшипниковые узлы, отличающийся тем, что дополнительный вал, на котором смонтирована ведущая шестерня, соединен с нижним концом вала электродвигателя и закреплен на нем с помощью клинового соединения, при этом ведущая шестерня находится в зацеплении с ведомым зубчатом колесом привода чаши ротора, а во внутренней полости барабана установлены лопасти.