Способ оценки эффективности смазочных материалов

Иллюстрации

Показать всеИзобретение относится к процессам обработки металлов давлением и определения адгезионной составляющей силы трения. Способ определения оценки эффективности смазочных материалов с учетом величины силы выталкивания заготовки из полости матрицы заключается в измерении сил выдавливания и выталкивания образца с нанесенным на него эталонным и исследуемым смазочным материалом. И расчетным путем определяется эффективность смазочного материала. Техническим результатом является оценка экранирующей способности смазочных материалов. 4 ил., 1 табл.

Реферат

Изобретение относится к процессам обработки металлов давлением, а именно к способам определения эффективности смазочного материала с учетом силы выталкивания.

Известен способ определения напряжений контактного трения на поверхности пластически деформируемого материала, заключающийся в измерении усилия осадки и дальнейшем определении напряжения расчетным путем с учетом уравнения равновесия обоймы в начале ее подъема (а.с. СССР №2962307, кл. G01N 19/02, 1982).

Недостатком способа определения напряжений контактного трения на поверхности пластически деформируемого материала является трудоемкость расчета напряжений контактного трения.

Известен способ измерения удельной силы пластического трения при продольном прессовании металлов и сплавов, заключающийся в измерении силы пластического трения на контактной поверхности в процессе прессования и усилия, необходимого для перемещения контейнера в направлении истечения металла со скоростью, превышающей скорость движения пресс-штемпеля, а также величины хода пресс-штемпеля и контейнера (а.с. СССР №252692, кл. G01N 19/02, 1969).

Недостатком способа измерения удельной силы пластического трения при продольном прессовании металлов и сплавов является сложность конструкции устройства.

Также известен способ оценки эффективности технологических смазок измерением сил контактного трения, заключающийся в регистрации сил трения при истечении металла в поперечную кольцевую полость (Алиев И.С., Крюгер К. // Обработка металлов давлением в машиностроении. Вып. 19. Харьков, 1983. С. 205-211).

Недостатком способа оценки эффективности технологических смазок измерением сил контактного трения является трудность устранения затекания металла в зазор между частями полуматрицы.

Наиболее близким по технической сущности и достигаемому результату является метод двух метод для определения коэффициента трения по силе выдавливания, заключающийся в выдавливании заготовки и в определении силы выдавливания заготовки и нахождении расчетным путем величины силы трения и коэффициента трения (Грудев А. П., Зильберг Ю.В., Тилик В. Т. Трение и смазки при обработке металлов давлением: Справочник. М.: Металлургия, 1982. 312 с., 90-91 с.).

Все вышеописанные способы обладают общим недостатком, который существенно сказывается на правильном выборе смазочного материала - не учитывают силу выталкивания заготовки из полости матрицы.

В процессах обработки металлов давлением из-за больших контактных давлений происходит разрыв смазочной пленки, вследствие чего возникают очаги схватывания поверхности деформируемой заготовки с поверхностью инструмента. В процессе деформирования небольшие очаги схватывания не так явно влияют на величину силы деформирования, т.к. основная энергия тратится на деформацию самого металла.

Задачей настоящего изобретения является повышение точности определения эффективности смазочных материалов.

Техническим результатом применения указанного изобретения является оценка экранирующей способности смазочных материалов.

Поставленная задача решается, а технический результат достигается способом оценки эффективности смазочных материалов, включающим выдавливание заготовки, по которому определяют силу выдавливания заготовки, согласно изобретению после процесса выдавливания определяют силу выталкивания заготовки из полости матрицы, а эффективность применения того или иного смазочного материала рассчитывают из зависимости:

где Рэт.1 - сила выдавливания при использовании эталонного смазочного материала;

Рэт.2 - сила выталкивания при использовании эталонного смазочного материала;

Рис.1 - сила выдавливания при использовании исследуемого смазочного материала;

Рис.2 - сила выталкивания при использовании исследуемого смазочного материала, при этом по полученным данным судят об эффективности смазочного материала, если показатель эффективности больше единицы, то исследуемый смазочный материал эффективнее эталонного.

В процессе выталкивания заготовки из полости матрицы пластической деформации в объеме заготовки не происходит, и вся затраченная энергия расходуется на преодоление сил трения.

Величина силы трения при выталкивании заготовки будет характеризовать, насколько тот или иной, смазочный материал обеспечил разделение контактирующих поверхностей. Следовательно, величина силы выталкивания деформированной заготовки из полости матрицы косвенно будет характеризовать, с одной стороны, степень экранирующей способности смазочного материала и, с другой стороны, величину адгезионного взаимодействия (прилипание, схватывание) материалов заготовки и инструмента.

Сущность изобретения поясняется чертежами.

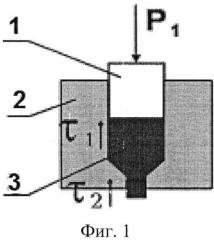

На фиг. 1 изображена схема процесса прямого выдавливания.

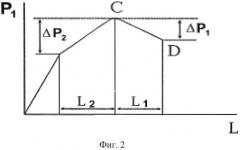

На фиг. 2 приведена индикаторная диаграмма силы выдавливания - перемещение.

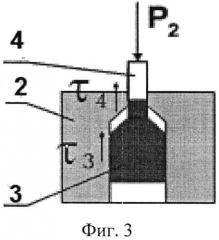

На фиг. 3 изображена схема процесса выталкивания образца.

На фиг. 4 приведена индикаторная диаграмма силы выталкивания - перемещение.

Пример конкретной реализации способа

Способ осуществляется следующим образом.

Инструмент состоит из пуансона 1, матрицы 2, образца 3 и выталкивателя 4.

Проводят физические эксперименты, которые заключаются в нанесении эталонного смазочного материала на контактную поверхность инструмента (матрицы) 2, выдавливании образца 3 пуансоном 1 и дальнейшем выталкивании заготовки из полости матрицы выталкивателем 4 с замером сил выдавливания (P1) и выталкивания (Р2).

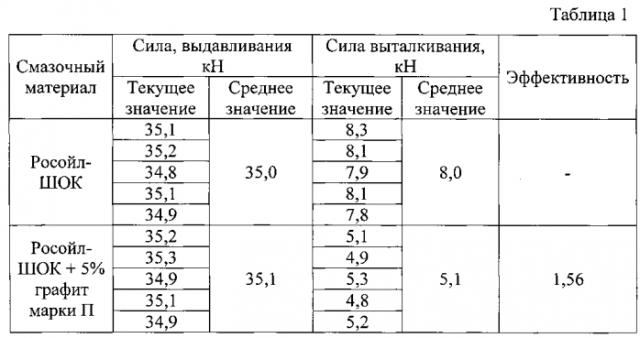

Деформированию подвергались цилиндрические образцы из стали 20Г2Р диаметром 4,9 мм и высотой 15 мм по схеме прямого выдавливания, показанной на фиг. 1. Испытания проводились на разрывной машине ИР 5047-50 при скорости деформирования 50 мм/мин. Оснастка была изготовлена из стали Р6М5, относительная степень деформации составляла 40%. Шероховатость поверхности образцов и инструментов Ral,25. В качестве эталонной смазки использовали технологический смазочный материал с серосодержащей присадкой «Росойл-ШОК», а в качестве исследуемой - «Росойл-ШОК» с добавками графита марки П. Смазку наносили на образцы вручную. Перед нанесением смазки поверхность образцов обезжиривали. Как видно из таблицы 1, по результатам измерения сил выдавливания и выталкивания рассчитывали эффективность исследуемого смазочного материала.

Несмотря на то, что сила выдавливания при использовании смазочного материала «Росойл-ШОК» меньше чем на 0,5%, при оценке величины силы выталкивания картина меняется, а именно сила выталкивания при использовании смазочного материала «Росойл-ШОК» больше, чем при использовании Росойл-ШОК+5% графит марки П на 36%.

Так как значение эффективности 1,56 больше 1, то использование исследуемого смазочного материала «Росойл-ШОК» с добавками графита марки П эффективнее.

Полученные значения объясняются тем, что в процессе деформирования заготовки небольшие очаги схватывания поверхности заготовки с инструментом не оказывает существенное влияние на величину силы выдавливания, так как основная энергия тратится на деформацию самого металла. При выталкивании заготовки пластическая деформация не происходит, следовательно, вся затраченная энергия на выталкивании заготовки расходуется на преодоление очагов схватывания, возникшее в процессе деформации. Поэтому, оценка эффективности смазочного действия при холодном объемном деформировании только по величине силы выдавливания будет не совсем корректна.

Способ оценки эффективности смазочных материалов, включающий выдавливание заготовки, по которому определяют силу выдавливания заготовки, отличающийся тем, что после процесса выдавливания определяют силу выталкивания заготовки из полости матрицы, а эффективность применения смазочного материала рассчитывают по формуле: где Рэт.1 - сила выдавливания при использовании эталонного смазочного материала;Рэт.2 - сила выталкивания при использовании эталонного смазочного материала;Рис.1 - сила выдавливания при использовании исследуемого смазочного материала;Рис.2 - сила выталкивания при использовании исследуемого смазочного материала, при этом по полученным данным судят об эффективности смазочного материала, если показатель эффективности больше единицы, то исследуемый смазочный материал эффективнее эталонного.