Диспергатор озоно-воздушной смеси для обработки питьевой воды

Иллюстрации

Показать всеИзобретение относится к обработке питьевой воды озонированием и может быть использовано в качестве устройств, диспергирующих пузырьки озоно-воздушной смеси в обрабатываемую воду. Диспергатор озоно-воздушной смеси для обработки питьевой воды озонированием включает замкнутую полость, выполненную из озоностойкого металла, с частично перфорированной поверхностью, а также устройства 3, 4, 5 для приема внутрь полости озоно-воздушной смеси и крепления диспергатора к дну реакционной емкости с обрабатываемой водой. Замкнутую полость выполняют либо в виде трубки 1 круглого сечения, на которой отверстия 2 перфорации расположены в двух продольных полосах ее боковой поверхности, находящихся между плоскостью, проходящей через продольную ось трубки, которая параллельна опорной плоскости 7 устройства 6 крепления диспергатора к дну реакционной емкости, и самой опорной плоскостью, прилегающей к горизонтально расположенному дну реакционной емкости, либо в виде трубки, поперечное сечение которой имеет форму равнобедренного треугольника, а вершина его направлена в сторону опорной плоскости таким образом, что две одинаковые боковые грани трубки наклонены к опорной плоскости под углом 70°÷80°. Отверстия перфорации трубки 1 круглого сечения перпендикулярны касательной к наружной поверхности трубки в месте выхода и наклонены к опорной плоскости под углом в пределах от 10° до 45°. Отверстия перфорации трубки, поперечное сечение которой имеет форму равнобедренного треугольника, расположены по всей рабочей длине трубки на двух ее боковых гранях, а оси отверстий перпендикулярны плоскости граней. Отверстия перфорации на цилиндрической поверхности трубки круглого сечения и плоской поверхности боковых граней трубки треугольного профиля расположены продольными строками с равномерным шагом, а в двух соседних строках со смещением где s - шаг между осями отверстий в строке, мм; k - количество строк в перфорации. Изобретение позволяет предотвратить снижение пропускной способности диспергаторов. 5 з.п. ф-лы, 9 ил., 3 табл.

Реферат

Изобретение относится к технике обработки питьевой воды озонированием и может быть использовано в промышленных контактных резервуарах станций водоподготовки городов и населенных пунктов в качестве устройств, диспергирующих мелкие пузырьки озоно-воздушной смеси в обрабатываемую воду.

Известен диспергатор озоно-воздушной смеси в виде пустотелого диска, устанавливаемого на дне контактного резервуара в горизонтальной плоскости крышкой вверх, которая выполнена из пористого озоностойкого титана (авторское свидетельство СССР №1632951). Характеристики этого диспергатора приведены в таблице 1.

Известен также дисковый диспергатор Д-300М-Р со съемной крышкой из нержавеющей стали, перфорация в которой изготовлена с помощью лазера. Изготовитель диспергатора Д-300М-Р ОАО «Курганхиммаш» [kurgankhimmash.ru/flib/539/pdf 16-jul-13 08:43:18]. Этот диспергатор является наиболее близким к заявленному диспергатору. Характеристики этого диспергатора приведены в таблице 2.

Дисковые диспергаторы из титана и нержавеющей стали имеют высокую надежность работы и длительный срок эксплуатации без ремонта и замены. Они допускают многократную регенерацию крышек, обеспечивающую восстановление их первоначальной пропускной способности, которая неизбежно снижается из-за осаждения на рабочую поверхность пористой или перфорированной крышки диспергатора различных частиц из очищаемой воды, приводящего к «заиливанию» пор или отверстий. Достаточно крупные частицы, содержащиеся в воде и имеющие отрицательную плавучесть, наиболее активно осаждаются под действием силы тяжести на горизонтально расположенную поверхность крышки диспергатора, обращенную вверх. Непрерывно и особенно интенсивно этот процесс происходит в контактных резервуарах с подачей воды сверху вниз навстречу восходящему потоку озоно-воздушной смеси. В связи с этим расположение дисковых диспергаторов крышкой вверх является их недостатком, который обуславливает необходимость проведения периодической регенерации и восстановления первоначальной пропускной способности диспергаторов.

Задачей настоящего технического предложения является разработка конструкции диспергаторов из титана или нержавеющей стали, в меньшей степени подверженных снижению пропускной способности из-за оседания на рабочую поверхность различных частиц, содержащихся в очищаемой воде.

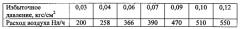

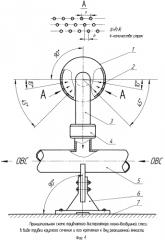

Поставленная техническая задача решается за счет того, что в диспергаторе озоно-воздушной смеси (см. фиг. 1), включающем замкнутую полость из озоностойкого металла, например титана, с частично перфорированной поверхностью, а также устройство для приема внутрь полости озоно-воздушной смеси, содержащее патрубок 3, накидную гайку 4 для крепления патрубка к питающему трубопроводу 5, а также узел крепления диспергатора к дну реакционной емкости 6; замкнутая полость выполнена либо в виде, по крайней мере, одной трубки 1 круглого сечения, на которой отверстия 2 перфорации расположены в двух продольных полосах ее боковой поверхности, находящихся между плоскостью, проходящей через продольную ось трубки, которая параллельна опорной плоскости 7 устройства 6 крепления диспергатора к дну реакционной емкости, и самой опорной плоскостью 7, прилегающей к горизонтально расположенному дну реакционной емкости, при этом оси отверстий перфорации перпендикулярны касательной к наружной поверхности трубки в месте выхода и наклонены к опорной плоскости под углом в пределах от 10° до 45°, либо выполнена в виде, по крайней мере, одной трубки, поперечное сечение которой имеет форму равнобедренного треугольника (см. фиг. 2), а вершина его направлена в сторону опорной плоскости 7 таким образом, что две одинаковые боковые грани трубки наклонены к опорной плоскости 7 под углом 70°÷80°, причем отверстия перфорации расположены по всей рабочей длине трубки на двух ее боковых гранях, а оси отверстий перпендикулярны плоскости граней, при этом отверстия перфорации на цилиндрической поверхности трубки круглого сечения и плоской поверхности боковых граней трубки треугольного профиля расположены продольными строками с равномерным шагом, а в двух соседних строках со смещением h=s/k, где: s - шаг между осями отверстий в строке, k - количество строк.

В предлагаемом диспергаторе обеспечивается защита отверстий перфорации от накопления оседающих вертикально вниз различных частиц под действием силы тяжести.

Эту защиту обеспечивают расположенные выше цилиндрические поверхности трубки круглого сечения и горизонтально расположенная грань трубки треугольного профиля, что главным образом и решает поставленную задачу изобретения. Дополнительную защиту создает восходящий поток пузырьков озоно-воздушной смеси, обтекающий рабочие перфорированные поверхности диспергатора.

Размеры поперечного сечения перфорированных трубок в зависимости от их длины выбраны в пределах от 6 до 20 мм, а толщина стенки 0,4÷0,5 мм. Относительно большая толщина стенки в сравнении с диаметром позволяет нагружать трубки высоким внутренним давлением очищающих реагентов, порядка 10÷15 кгс/см2, что повышает эффективность и степень восстановления пропускной способности и улучшает эксплуатационные характеристики предлагаемого диспергатора.

Для компоновки системы диспергирования промышленного контактного резервуара целесообразно иметь диспергатор в виде блока из нескольких однотипных перфорированных трубок с площадью зоны диспергирования 0,5÷0,7 м2.

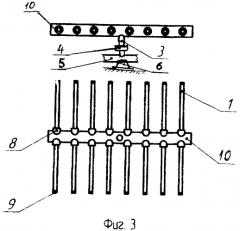

В таком блоке в устройство для приема озоно-воздушной смеси дополнительно включен распределительный трубчатый коллектор 10 (см. фиг. 3), к которому с двух сторон пристыкованы открытыми концами с помощью узлов 8 несколько параллельных перфорированных трубок 1, которые направлены перпендикулярно коллектору и в противоположные стороны и лежат с ним в одной плоскости. На свободных концах трубок установлены приварные или съемные заглушки 9.

Возможна модернизация этого блока (см. фиг. 4) путем замены пары смежных трубок одной изогнутой П-образной формы. При этом исключаются концевые заглушки.

Возможно также использование трубок с разной шириной и высотой П-образного профиля (см. фиг. 5) при условии, что каждая трубка с меньшей шириной и высотой П-образного профиля на плоскости расположена внутри трубки П-образного профиля с большей шириной и высотой с соблюдением параллельности соответствующих сторон профиля.

Наиболее целесообразно выполнение перфорированных трубок в форме половин дуг концентрически расположенных окружностей разного радиуса с единым центром, расположенным на оси посередине трубчатого коллектора (см. фиг. 6).

Стык открытых торцов перфорированных трубок в узлах отведения ОВС в распределительном коллекторе выполнен разборным с возможностью обеспечения герметичности соединения при давлении озоно-воздушной смеси. Пример такого соединения показан на фиг. 7. К коллектору 10 с двух диаметрально противоположных сторон приварены втулки 11 с наружной резьбой. Герметичность соединения перфорированных трубок 1 обеспечивается резиновыми элементами 13 за счет осевого обжатия гайкой 12 через прокладку 14. Две разнонаправленные перфорированные трубки 1 скреплены между собой накладкой 15 с помощью штифтов 16 с обеспечением зазора между открытыми торцами трубок для прохода озоно-воздушной смеси, поступающей в коллектор через патрубок 3, который крепится к разводящему трубопроводу контактного резервуара с помощью накидной гайки 4.

Пример компоновки блоков трубчатых диспергаторов в контактном резервуаре приведен на фиг. 8. Параметры контактного резервуара следующие:

- площадь поперечного сечения F=5,6×12,5=70м2;

- расход озонируемой воды Gн2о=2500 нм3/ч;

- доза озона в воде β=4 г/м3;

- концентрация озона в озоно-воздушной смеси С=14 г/нм3;

- расход ОВС G = G н 2 о ⋅ β C = 2500 ⋅ 4 14 = 700 нм 3 /ч;

- условный удельный расход ОВС на 1 м2 поперечного сечения

- диаметр перфорированной трубки 6 мм;

- толщина стенки трубки 0,4÷0,5 мм;

- шаг отверстий в строке лазерной прошивки S=3 мм;

- количество строк k=2:

- суммарное количество отверстий на 1 м длины трубки 333×4=1332 шт.;

- диаметр отверстия ~100 мкм;

- расход ОВС через 1 отверстие при избыточном давлении 0,1 кгс/см - 1·10-3 нм3/ч;

- потребное количество отверстий 700 1 ⋅ 10 − 3 = 700000 шт .;

- потребная суммарная длина трубок на КР= 700000 1332 = 525 м;

- количество трубчатых блоков диспергаторов = 40 шт.;

- расход ОВС через 1 блок = 700 40 17,5 нм 3 /ч;

- суммарная длина трубок в 1 блоке = 525 40 = 13 м;

- габаритные размеры трубчатого блока: длина 1,08 м, ширина 0,75 м;

- количество трубок в 1 блоке 13 1,08 = 12 шт .;

- расстояние между осями параллельных трубок = 750 12 − 1 = 68,2 мм;

- ширина проходов для обслуживания блоков - 0,5 м.

Опытный образец трубчатого диспергатора представлен на фотографии (см. фиг. 9). Он содержит 6 перфорированных титановых трубок диаметром 6 мм, длиной 475 мм с толщиной стенки 0,5 мм. На нижней половине поверхности каждой трубки с двух сторон от вертикали с помощью лазерной прошивки выполнены по всей длине трубки отверстия диаметром 70÷75 микрон с шагом 5 мм под углом 45° к площади опоры диспергатора. Суммарное количество отверстий в опытном диспергаторе 1140 штук.

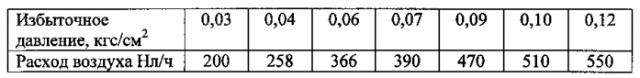

Образец диспергатора был испытан в резервуаре с высотой столба воды над диспергатором ~ 5 м. Зависимость расхода воздуха через диспергатор от избыточного внутреннего давления представлена в нижеследующей таблице:

Фотография процесса диспергирования представлена на фиг.9. Трубчатый диспергатор поясняется следующими чертежами.

На фиг. 1 представлен диспергатор с трубкой круглого сечения. Цифрами обозначены: 1- перфорированная трубка; 2 - отверстие; 3 - патрубок; 4 - накидная гайка; 5 - питающий трубопровод; 6 - устройство для крепления к дну реакционной емкости; 7 - плоскость опоры на дно емкости.

На фиг. 2 представлен диспергатор с трубкой треугольного профиля. Обозначения аналогичны фиг. 1.

На фиг. 3 представлен диспергатор в виде блока параллельно установленных перфорированных трубок. Цифрами обозначены: 10 - коллектор; 3 - патрубок; 4 - накидная гайка; 5 - питающий трубопровод; 6 - устройство для крепления диспергатора к дну емкости; 1 - перфорированная трубка; 8 - узел крепления трубки к коллектору; 9 - заглушка.

На фиг. 4 представлена модификация блока, содержащая одинаковые перфорированные трубки П-образной формы.

На фиг. 5 представлена модификация блока, содержащая перфорированные трубки П-образной формы с уменьшающимися размерами.

На фиг. 6 представлена модификация блока, содержащая перфорированные трубки в виде полуокружностей с уменьшающимися радиусами.

На фиг. 7 показан узел крепления перфорированных трубок к коллектору диспергатора. Цифрами обозначены: 1 - перфорированная трубка; 10 - коллектор; 11 - приварная резьбовая втулка; 12 - прижимная гайка; 13 - резиновый элемент; 14 - металлическая прокладка; 15 - накладка; 16 - штифт фиксирующий; 3 - патрубок; 4 - накидная гайка.

На фиг. 8 показана компоновка блоков трубчатых диспергаторов в контактном резервуаре для обработки питьевой воды.

На фиг. 9 представлена фотография процесса диспергирования воздуха через перфорированные трубки предлагаемой конструкции.

1. Диспергатор озоно-воздушной смеси для обработки питьевой воды озонированием, включающий замкнутую полость, выполненную из озоностойкого металла, с частично перфорированной поверхностью, а также устройства для приема внутрь полости озоно-воздушной смеси и крепления диспергатора к дну реакционной емкости с обрабатываемой водой, отличающийся тем, что замкнутая полость выполнена либо в виде по крайней мере одной трубки круглого сечения, на которой отверстия перфорации расположены в двух продольных полосах ее боковой поверхности, находящихся между плоскостью, проходящей через продольную ось трубки, которая параллельна опорной плоскости устройства крепления диспергатора к дну реакционной емкости, и самой опорной плоскостью, прилегающей к горизонтально расположенному дну реакционной емкости, при этом оси отверстий перфорации перпендикулярны касательной к наружной поверхности трубки в месте выхода и наклонены к опорной плоскости под углом в пределах от 10° до 45°, либо выполнена в виде по крайней мере одной трубки, поперечное сечение которой имеет форму равнобедренного треугольника, а вершина его направлена в сторону опорной плоскости таким образом, что две одинаковые боковые грани трубки наклонены к опорной плоскости под углом 70°÷80°, а отверстия перфорации расположены по всей рабочей длине трубки на двух ее боковых гранях, а оси отверстий перпендикулярны плоскости граней, при этом отверстия перфорации на цилиндрической поверхности трубки круглого сечения и плоской поверхности боковых граней трубки треугольного профиля расположены продольными строками с равномерным шагом, а в двух соседних строках со смещением где s - шаг между осями отверстий в строке, мм;k - количество строк в перфорации.

2. Диспергатор озоно-воздушной смеси по п. 1, отличающийся тем, что выполнен в виде трубчатого распределительного коллектора, снабженного патрубком для приема озоно-воздушной смеси и несколькими узлами отведения озоно-воздушной смеси, с осями, расположенными в одной плоскости перпендикулярно коллектору с двух противоположных от него сторон, в которые вмонтированы открытые торцы перфорированных трубок.

3. Диспергатор озоно-воздушной смеси по п. 2, отличающийся тем, что перфорированные трубки, расположенные с каждой боковой стороны коллектора, попарно объединены в одну трубку П-образной формы, при этом либо трубки одинакового размера расположены параллельно друг другу, либо трубки разного размера по ширине и высоте расположены так, что меньшая П-образная трубка расположена на плоскости внутри большей с соблюдением параллельности соответствующих сторон П-образного профиля.

4. Диспергатор озоно-воздушной смеси по п. 2, отличающийся тем, что перфорированные трубки с каждой стороны коллектора выполнены в форме половин дуг концентрически расположенных окружностей разного радиуса с единым центром, расположенным на оси посередине трубчатого коллектора.

5. Диспергатор озоно-воздушной вмеси по любому из пп. 2-4, отличающийся тем, что узел стыка открытых торцов перфорированных труб с распределительным коллектором выполнен разборным с возможностью обеспечения герметичности соединения при давлении озоно-воздушной смеси.

6. Диспергатор озоно-воздушной смеси по п. 1, отличающийся тем, что в качестве озоностойкого металла используют титан.