Муфтовое устройство с покрытием для эксплуатации в газонефтяных скважинах

Иллюстрации

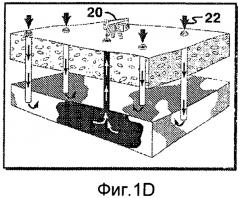

Показать всеИзобретение относится к муфтовым соединениям для эксплуатации в газонефтяных скважинах. Техническим результатом является повышение износостойкости муфтового соединения, а также снижение образования коррозии, эрозии и других отложений в скважинных условиях. Предложено муфтовое устройство с покрытием для эксплуатации в газонефтяных скважинах, включающее одно или более цилиндрическое тело, одну или более муфту, расположенную вблизи внешнего диаметра или внутреннего диаметра одного или более цилиндрического тела, покрытие из твердого сплава на по меньшей мере части открытой внешней поверхности, открытой внутренней поверхности или комбинации открытой внешней и внутренней поверхности одной или более муфт, и покрытие на по меньшей мере части внутренней поверхности муфты, внешней поверхности муфты или комбинации указанных поверхностей одной или более муфт. При этом указанное покрытие включает один или более слои со сверхнизким коэффициентом трения. Причем один или более слои со сверхнизким коэффициентом трения выбраны из: аморфного сплава, нанесенного способом химического восстановления никель-фосфорного композита, графита, MoS2, WS2, композита на основе фуллерена, металлокерамического сплава на основе борида, квазикристаллического материала, материала на основе алмаза, алмазоподобного углерода (АПУ), нитрида бора, углеродных нанотрубок, листов графена, частиц металла с высоким соотношением вертикального и горизонтального размеров (т.е. отношением длины к толщине), материалов кольцеобразной формы, включающих углеродные нанокольца, продолговатые частицы, и их комбинаций. Кроме того, муфтовое устройство содержит один или более промежуточные слои, помещенные между покрытием из твердого сплава и покрытием со сверхнизким коэффициентом трения. Предложен также способ применения указанного муфтового устройства для эксплуатации в газонефтяных скважинах. 4 н. и 31 з.п. ф-лы, 68 ил., 1 табл.

Реферат

Область техники

Настоящее изобретение относится к области техники эксплуатации газонефтяных скважин. В частности, изобретение относится к применению муфтового устройства с покрытием для снижения трения, износа, коррозии, эрозии и образования отложений при эксплуатации газонефтяных скважин. Муфтовые устройства с покрытием для эксплуатации в газонефтяных скважинах могут быть включены в оборудование буровой установки, в системы морских водоотделяющих колонн, в трубное оборудование (обсадку, трубы и бурильные колонны), устьевое оборудование, елки и клапаны, колонны и оборудование заканчивания, оборудование заканчивания в местах контакта скважины с формацией, оборудование для механизированной эксплуатации скважин и оборудование для внутрискважинных работ.

Уровень техники

Эксплуатация газонефтяных скважин осложняется наличием механических проблем, решение, устранение и минимизация которых могут оказаться дорогостоящими или даже невозможными. Работы по эксплуатации нефтяных месторождений неизбежно сопровождаются трением, в результате чего контактирующие движущиеся устройства подвергаются износу и утрачивают свои первоначальные размеры; кроме того, устройства могут разрушаться в результате эрозии, коррозии и образования отложений. Эти препятствия могут быть частично устранены селективным использованием описанных ниже муфтовых устройств с покрытием, предназначенных для эксплуатации в газонефтяных скважинах.

Оборудование буровой установки

После установления того, что конкретный участок местности является областью, перспективной для разработки углеводородов, начинают его промышленную эксплуатацию, включающую подготовку и работу буровой установки. При проведении роторного бурения, к концу оборудования низа бурильной колонны присоединяют буровой наконечник, и оборудование присоединяют к бурильной колонне, включающей буровую трубу и бурильные замки. Бурильная колонна может быть приведена во вращение с помощью расположенного на поверхности стола бурового ротора или установки верхнего привода, и масса бурильной колонны и оборудование низа бурильной колонны вдавливает наконечник в землю, в результате чего образуется скважина. По мере продолжения разработки, к бурильной колонне для увеличения ее общей длины добавляют новые секции буровой трубы. Периодически, во время проведения буровых работ необсаженную скважину крепят обсадными трубами с целью стабилизации стенок, после чего возобновляют буровые работы. В результате бурильная колонна обычно подвергается эксплуатации как в необсаженной скважине, так и внутри обсадки, установленной в стволе скважины ("обсаженная скважина"). В альтернативном варианте в буровом снаряде вместо бурильной колонны может быть установлен колтюбинг (гибкие насосно-компрессорные трубы малого диаметра). В настоящем описании комбинация бурильной колонны и оборудования низа бурильной колонны или колтюбинга и оборудования низа бурильной колонны называется оборудованием бурильной колонны. Вращение бурильной колонны обеспечивает передачу энергии к наконечнику через бурильную колонну и оборудование низа бурильной колонны. При бурении с использованием колтюбинга, энергия передается наконечнику посредством бурового раствора. Количество энергии, которое может быть передано при вращении, ограничено максимально допустимым значением крутящего момента бурильной колонны или колтюбинга.

В альтернативном и необычном способе бурения, для бурения геологической формации применяют саму обсадку. К. нижней части обсадной колонны присоединяют породоразрушающие элементы, и обсадная колонна может вращаться, перемещая породоразрушающие элементы. В последующем описании упоминание оборудования бурильной колонны будет включать "бурение обсадными трубами", которое применяют для бурения геологических формаций в способе "монтажа обсадки во время бурения".

Во время бурения ствола скважины через подземные формации, развиваются значительные силы трения при контакте оборудования бурильной колонны как со стальной обсадкой, так и с породными формациями. В первую очередь трение при контакте возникает в результате вращательного и осевого движения оборудования бурильной колонны в стволе скважины. Трение между движущимися поверхностями оборудования бурильной колонны и стационарными поверхностями обсадки и формации создает значительное натяжение бурильной штанги и приводит к созданию избыточного крутящего момента и усилия натяжения при проведении буровых работ. Проблемы, вызываемые трением, неизбежны при проведении любых буровых работ, но особые трудности они создают при бурении наклонно направленных скважин или бурении скважин с расширенным радиусом охвата (сокращенно БРРО, бурение с большим отходом забоя от вертикали). Наклонно направленное бурение или БРРО представляет собой намеренное отклонение ствола скважин от вертикали. В некоторых случаях наклон (угол отклонения от вертикали) может достигать девяноста градусов. Обычно такие скважины называют горизонтальными скважинами, и они могут достигать значительной глубины и уходить на значительное расстояние от буровой платформы.

При выполнении всех буровых работ, оборудование бурильной колонны имеет тенденцию опираться на боковую сторону ствола скважины или обсадки скважины, но в случае наклонно направленного бурения скважин эта тенденция сильно возрастает из-за действия силы тяжести. Кроме того, бурильная штанга может опираться на стенку ствол скважины или обсадку, на тех участках, где имеется высокая локальная кривизна стенки ствола скважины или обсадки. По мере увеличения длины бурильной колонны или степени ее отклонения от вертикали, также повышается интенсивность трения, создаваемого при вращении оборудования бурильной колонны. Области повышенной локальной кривизны могут усиливать трение, вызываемое вращением оборудования бурильной колонны. Вращение оборудования бурильной колонны в условиях повышенного трения требует приложения дополнительной мощности. В некоторых случаях, сила трения между оборудованием бурильной колонны и стенкой обсадной колонны или ствола скважины превышает максимально допустимый для оборудования бурильной колонны крутящий момент и/или максимально допустимое значение крутящего момента буровой установки, и буровые работы приходится прекращать. Таким образом, глубина, на которую могут быть пробурены скважины с помощью имеющегося в настоящее время оборудования и способов наклонно направленного бурения, ограничена величиной трения.

Обычной геометрической конфигурацией для некоторых из таких операций является одна колонна труб, находящаяся в контактном сцеплении с другой внешней трубой или, в более общем случае, внутренний цилиндр, движущийся внутри внешнего цилиндра. Одним из известных в уровне техники способов, применяемых для снижения трения, вызываемого скользящим контактом между колоннами труб, является улучшение смазывающей способности жидкости, находящейся в кольцевом пространстве. В промышленных разработках предпринимались попытки снизить трение, применяя в основном буровые растворы на водной и/или на нефтяной (масляной) основе, содержащие дорогостоящие и часто экологически неприемлемые добавки различных типов. Для большинства таких добавок действие, повышающее смазывающую способность, понижается по мере возрастания температуры ствола скважины. В качестве смазочных материалов также часто применяют дизельное и другие минеральные масла, но при их использовании утилизация бурового раствора вызывает трудности, и, кроме того, подобные текучие среды теряют смазывающую способность при повышенных температурах. Известно, что определенные минералы, например, бентонит, способствуют снижению трения между оборудованием бурильной колонны и необсаженной скважиной. Для снижения трения скольжения использовали такие материалы, как тефлон; тем не менее, такие материалы имеют пониженную долговечность и прочность. Другие добавки включают растительные масла, асфальт, графит, моющие средства, стеклянные шарики и скорлупу грецких орехов, но каждая из таких добавок имеет свои ограничения.

Другой способ предшествующего уровня техники для снижения трения между трубами включает использование в составе бурильной колонны содержащего алюминий материала, поскольку алюминий легче стали. Тем не менее, алюминий - дорогостоящий материал, его использование при буровых работах затруднительно, он менее стоек к истиранию, чем сталь, и несовместим со многими типами текучих сред (например, с текучими средами с высоким pH). Для эксплуатации обсадки и нижних обсадочных труб (liners) в скважинах с большим отходом от вертикали, в промышленности были созданы средства для "удержания на плаву" внутренних обсадных труб внутри внешней колонны, но при такой работе ограничивается циркуляция, что нежелательно во время процесса бурения скважины.

Другой способ снижения трения между колоннами труб включает нанесение твердосплавного покрытия на внутреннюю колонну (также называемого наваркой твердым сплавом или нанесением покрытия из твердого сплава). В патенте U.S. 4665996, содержание которого полностью включено в настоящее описание посредством ссылки, описано применение твердосплавного покрытия, нанесенного на основные несущие поверхности буровой трубы, включающего сплав следующего состава: 50-65% кобальта, 25-35% молибдена, 1-18% хрома, 2-10% кремния и менее 0,1% углерода, для снижения трения между колонной и обсадкой или породой. Это позволяет снизить крутящий момент, необходимый для осуществления роторного бурения, в особенности наклонно направленного бурения. Описанный сплав также обеспечивает высокое сопротивление износу бурильной колонны при одновременном снижении износа поверхности обсадки скважины. Другой вид наварки твердым сплавом представляет собой металлокерамические сплавы WC-кобальта, наносимые на оборудование бурильной колонны. Другие материалы для наварки твердым сплавом включают TiC, Cr-карбид и другие системы смешанных карбидов и нитридов. Сплавы, содержащие карбид вольфрама, например, Stellite 6 и Stellite 12 (товарный знак Cabot Corporation), имеют высокое сопротивление износу при нанесении в виде твердосплавного покрытия, но могут вызывать чрезмерное истирание противолежащего устройства. Твердые сплавы могут быть нанесены на детали оборудования бурильной колонны способами наплавления слоя или термического напыления. При буровых работах, во время вращения бурильной колонны, оборудование бурильной колонны, которая имеет тенденцию опираться на обсадку скважины, постоянно снашивает обсадку скважины.

В патентной публикации U.S. №2002/0098298 описано нанесение фигурного твердосплавного покрытия на поверхность бурильного замка, применяемое с целью снижения гидравлического сопротивления. "Нанесение материала, снижающего износ, на отдельные определенные разнесенные в пространстве участки позволяет увеличить поток текучей среды в кольцевом пространстве в стволе скважины за бурильным замком, т.е. увеличивать поток между участками месторождения." В цитируемой публикации также описаны материалы с низким коэффициентом трения, где материал с низким коэффициентом трения представляет собой ингредиент материала для наварки твердым сплавом, например, хром. "Ведение минимальной примеси в основной материал позволяет очень точно заранее задать химические свойства матрицы, что позволяет производить материал и изготавливать бурильные замки, отвечающие конкретным требованиям в конкретных условиях бурения, например, при высоком истирании, эрозии и коррозии, имеющих место, например, при бурении без обсадки. Это также позволяет модифицировать покрытие с целью получения коэффициента трения, требуемого для трения металла по металлу, например, создаваемого при вращении бурильной колонны внутри обсадки. В некоторых аспектах материал покрытия модифицируют, заменяя истирающий материал, например, железо и никель, неистирающими элементами, неограничивающие примеры которых включают молибден, кобальт, хром и их комбинации".

В патенте U.S. 5010225 для предотвращения износа обсадки описано применение канавок при наварке твердым сплавом. Выступающие участки не содержат частиц карбида вольфрама, то есть частицы карбида вольфрама не контактируют с обсадкой. Площадь канавок составляет приблизительно 80% от общей площади поверхности.

Кроме нанесения на бурильные замки твердых сплавов, в этой отрасли промышленности применяют специальные муфтовые устройства. Износоустойчивое устройство на основе полимера и стали описано в патенте U.S. 4171560 (Garrett, "Способ монтажа износоустойчивой муфты на сборный узел буровой трубы"). Компанией Western Well Tool были впоследствии разработаны и в настоящее время предлагаются невращающиеся защитные устройства (Non-Rotating Protectors), регулирующие контакт между трубой и обсадкой в наклонных скважинах, которые были запатентованы в U.S. 5803193, U.S.6250405 и U.S.6378633.

Strand et al. было запатентовано металлическое "износоустойчивое муфтовое" устройство (Патент U.S. 7028788), которое представляет собой средство для придания твердосплавного материала съемной муфте. Это устройство представляет собой кольцо с толщиной стенки, обычно составляющей менее половины дюйма (приблизительно 12,7 мм), которое навинчивают на штифтовое соединение бурильного замка буровой трубы, на ту часть штифта, которая имеет уменьшенный диаметр, до конической части соединения. На части внутренней поверхности кольца имеется внутренняя левая резьба, противоположная по направлению резьбе бурильного замка. При такой резьбе кольцо не присоединяется к корпусу штифтового соединения, а, напротив, при повороте бурильной колонны вправо, скользит вниз к торцу замкового соединения. Компания Arnco поставляет такие устройства под торговым наименованием "WearSleeve." Несмотря на коммерческую доступность в течение нескольких лет и по меньшей мере одно испытание в полевых условиях, эта система не нашла широкого применения.

Компанией Arnco была разработана фиксированная система с твердосплавным покрытием, обычно располагаемая в середине соединения буровой трубы, описанная в патентной публикации U.S. No. 2007/0209839, "Система и способ снижения износа в секциях буровых труб".

Отдельно в полевых условиях применяли конфигурацию бурильного замка, в которой штифтовое соединение удерживается в клиньях, отличающееся от стандартной конфигурации, применяемой в нефтяной промышленности, в которой клиньями удерживается замковое соединение. Было показано, что такая конфигурация имеет определенные преимущества, рассмотренные, например, в публикациях SPE 18667 (1989) Dudman, R. A. et. al, "Pin-up Drillstring Technology: Design, Application, and Case Histories," и SPE 52848 (1999) Dudman, R.A. et. al, "Low-Stress Level PinUp Drillstring Optimizes Drilling of 20,000 ft Slim-Hole in Southern Oklahoma." Dudman описаны более крупные диаметры труб и размеры соединений для некоторых размеров скважин, чем применяемые в стандартной практике, где штифтовая часть соединения направлена вниз, поскольку диаметр штифтового соединения может быть меньше диаметра соединительной коробки и при этом удовлетворять требованиям для ловильных работ.

На буровых установках имеется и другое различное оборудование, включающее контакт металла с металлом, которое подвергается трению, износу, эрозии, коррозии и/или аккумулированию отложений. Неограничивающие примеры таких устройств включают следующие: клапана, поршни, цилиндры и подшипники в перекачивающем оборудовании; маховики, роторные брусы, опоры скольжения (skid pads), упорные стойки (skid jacks) и платформы для перемещения буровой установки и буровых материалов и оборудования; оборудование верхнего привода и подъемное оборудование; смесители, лопасти мешалок, компрессоры, скребки и турбины; и подшипники вращающегося оборудования и подшипники шарошечного конического долота.

Некоторые операции, отличнее от бурения скважин, часто выполняют во время бурения; такие операции включают каротажные работы в необсаженной скважине (или в обсаженной секции скважины) для оценки свойств формации, отбор керна для извлечения частей формации с целью научного исследования, извлечение глубинных пластовых флюидов с целью их анализа, расположение инструментов вблизи ствола скважины для записи акустических сигналов и другие операции и способы, известные специалистам в данной области техники. Большинство таких операций включают осевое или вращательное перемещение одного тела относительно другого, при нахождении двух тел в механическом контакте с определенной силой контакта и трением контакта, противодействующим относительному перемещению, что вызывает истирание и износ.

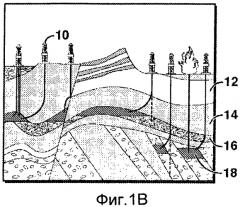

Системы водоотделяющих колонн для морских платформ

В условиях добычи из морского шельфа возникает дополнительное осложнение, состоящее в том, что оборудование устья скважины может быть "сухим" (находящимся выше уровня моря на платформе) или "мокрым" (находящимся на морском дне). В любом случае между поверхностью и морским дном располагают проводящие трубы, называемые "водоотделяющими колоннами", так что оборудование бурильной колонны работает внутри водоотделяющей колонны, а буровая жидкость возвращается в кольцевое (межтрубное) пространство. Водоотделяющие колонны особенно подвержены воздействиям, которые обусловлены вращением внутренней трубы внутри внешней стационарной трубы, поскольку водоотделяющие колонны не фиксированы и могут перемещаться в результате контакта не только с бурильной колонной, но и с морским окружением. Воздействие натяжения и вихревых потоков на водоотделяющую колонну приводит к созданию нагрузок и вибраций, которые частично обусловлены сопротивлением трению океанических течений, воздействующих на внешнюю поверхность морской водоотделяющей колонны.

Работа внутри системы морской водоотделяющей колонны часто включает осевое или вращательное перемещение одного тела относительно другого, при нахождении двух тел в механическом контакте с определенной силой контакта и трением контакта, противодействующим относительному перемещению, что вызывает истирание и износ.

Трубное оборудование

Трубы нефтяного сортамента, ТНС (Oil-country Tubular Goods, OCTG) включают оборудование бурильной колонны, обсадку, трубы (тюбинг), рабочие (промывочные) колонны, колтюбинг и водоотделяющие колонны. В большинстве ТНС (но не в колтюбинге) применяют резьбовые соединения, которые могут разрушаться в результате воздействия, противоположного направлению резьбы и/или герметизации, приводящего к истиранию соединяющих деталей, так что поврежденное соединение может затруднять использование или повторное использование всего соединения труб. Для улучшения сохранения резьбы, резьба может быть обработана дробеструйной обработкой, холодной прокаткой и/или химическим способом (например, фосфатным, нанесением медного покрытия и т.д.), и долговечность соединения труб может быть повышена за счет применения подходящего состава для смазки резьбовых соединений. Тем не менее, в настоящее время все еще существуют проблемы, вызываемые истиранием и срывом резьбовых соединений, в особенности в случае дорогостоящих ТНС сплавов, предназначенных для работы в экстремальных условиях.

Эксплуатация ТНС часто включает осевое или вращательное перемещение одного тела относительно другого, при нахождении двух тел в механическом контакте с определенной силой контакта и трением контакта, противодействующим относительному перемещению, что вызывает истирание и износ. Такое перемещение может требоваться для монтажа устройства, после которого устройство может находиться в по существу стационарном состоянии, или для проведения многократных перемещений в процессе выполнения определенной операции.

Оборудование устья скважины, "елки" (фонтанное устьевое оборудование) и клапаны

На уровне верхней части обсадки происходит удержание текучих сред с помощью устьевого оборудования, которое обычно включает множество клапанов и противовыбросовых превенторов (blowout preventer, ВОР) различных типов. Внутрискважинные клапаны-отсекатели являются необходимыми единицами оборудования, которые должны исправно функционировать в случае аварии или чрезвычайных условий. Внутрискважинные клапаны-отсекатели устанавливают в глубине скважины, обычно в насосно-компрессорных колоннах, и в закрытом положении они перекрывают течение из нижних пластов. Штуцеры и промысловые трубопроводы, соединенные с устьем скважины (в частности, соединительные и угловые штуцеры), подвергаются трению, износу, коррозии, эрозии и образованию отложений. Штуцеры могут засоряться в результате обратного притока песка, что искажает, например, результаты измерений расхода.

Многие из этих устройств герметичны и имеют очень небольшие механические допуски, а также содержат уплотнения типа металл-металл и эластомерные уплотнения. Многие устройства (муфты, камеры, ниппели, иглы, задвижки, шарикоподшипники, заглушки, переходники, соединения, пакеры, сальники, штоки клапанов, центрифуги и т.д.) подвергаются трению и механическому разрушению из-за коррозии и эрозии и могут закупориваться в результате образования отложений асфальтенов, парафинов и гидратов. Некоторые из таких устройств могут быть установлены в глубине скважины или на дне моря, и их ремонт или восстановление может оказаться невозможным или в лучшем случае очень дорогостоящим.

Эксплуатация устьевого оборудования, елок и клапанов часто включает осевое или вращательное перемещение одного тела относительно другого, при нахождении двух тел в механическом контакте с определенной силой контакта и трением контакта, противодействующим относительному перемещению, что вызывает истирание и износ. Такое перемещение может требоваться для монтажа устройства, после которого устройство может находиться в по существу стационарном состоянии, или для проведения многократных перемещений в процессе выполнения определенной операции. Некоторые такие системы также включают статические или динамические уплотнения, для которых во избежание просачивания необходимы малые допуски и гладкие поверхности.

Колонны и оборудование заканчивания

После обсадки буровой скважины, для предотвращения обрушения шахты и неконтролируемого течения текучей среды, необходимо провести операцию заканчивания, которые подготавливают скважину к собственно добыче. Эта операция включает ввод и вывод оборудования из ствола скважин с целью проведения определенных операций, например, цементирования, перфорации, интенсификации притока и каротажных работ. Оборудование заканчивания транспортируют двумя возможными способами: с помощью тросов и труб (буровых труб, колтюбинга или тюбинговых рабочих колонн). Эти операции могут включать работу каротажного инструмента с целью определения свойств формации и текучих сред, перфораторов, с помощью которых в обсадке изготавливают отверстия, позволяющие добывать углеводороды или вводить текучие среды, введение временных или постоянных заглушек для уравновешивания давления текучей среды, пакеров для облегчения цементирования колонн с целью обеспечения герметизации между внутренней частью трубы и кольцевыми зонами, и работу вспомогательного оборудования, необходимого для цементирования, стимулирования и завершения работ в скважине. Наряду с инструментами для установки пакеров, устройствами для монтажа клапанов и инструментами, находящимися в боковых карманах, инструменты, спускаемые в скважину на тросах, и рабочие колонны могут включать пакеры, разобщающие пакеры, ремонтные накладки для обсадных труб и другие виды оборудования, предназначенного для выполнения операций в глубине скважины. Размещение таких инструментов, в особенности, в скважинах увеличенной досягаемости, может затрудняться в результате трения натяжения. Готовая колонна заканчивания, остающаяся в шахте для добычи продукции, обычно называется эксплуатационной насосно-компрессорной колонной.

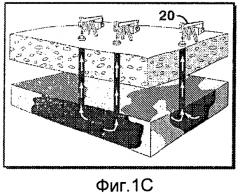

Установка и эксплуатация колонн и оборудования заканчивания часто включает осевое или вращательное перемещение одного тела относительно другого, при нахождении двух тел в механическом контакте с определенной силой контакта и трением контакта, противодействующим относительному перемещению, что вызывает истирание и износ. Такое перемещение может требоваться для монтажа устройства, после которого устройство может находиться в по существу стационарном состоянии, или для проведения многократных перемещений в процессе выполнения определенной операции. Операции заканчивания в местах контакта скважины с формацией Во множестве скважин имеется тенденция к затеканию песка или материала формации в ствол скважины. Для предотвращения этого явления в скважине при заканчивании размещают "противопесочные фильтры". Эта операция может включать размещение специализированного снаряда большого диаметра, включающего один из нескольких типов противопесочных сетчатых фильтров, расположенных вокруг центральной "основной трубы". Фильтр и основная труба часто подвергаются эрозии и коррозии и могут выйти из строя из-за "закупоривания" песком. Кроме того, в скважинах с большим наклоном сопротивление напряжению трения при спуске фильтров в ствол скважины может достичь чрезвычайно высокого значения и ограничить применимость указанных устройств, или длина ствола скважины может быть ограничена максимальной глубиной, на которую может быть спущен фильтр, спуск которого затрудняется сопротивлением трения.

В тех скважинах, в которых требуется защита от поступления песка, для предотвращения поступления зерен формации через фильтры, в кольцевую зону между фильтром и формацией закачивают подобный песку расклинивающий материал, "проппант". Эта операция называется "гравийной набивкой с установкой сетчатого фильтра" или, если ее выполняют в трещине, может называться "ГРП с применением проппанта". Во многих других формациях, часто в стволах скважин, не снабженных противопесочными фильтрами, может быть выполнена обработка с целью стимуляции гидроразрыва пласта, при которой в трещины вводят один и тот же расклинивающий материал или разные расклинивающие материалы, создавая крупные крылья трещин, заполненные проппантом, отходящие на значительное расстояние от ствола скважины, что вызывает повышение объема добычи или скорости закачки. При закачивании создается сопротивление трению, обусловленное контактом частиц проппанта друг с другом и с ограничительными стенками. Кроме того, частицы расклинивающего материала могут крошиться, образуя "мелочь", которая повышает сопротивление течению текучей среды во время добычи. Такие свойства расклинивающего материала, как прочность, коэффициент трения, форма и крупность зерна, чрезвычайно важны для успешного выполнения указанной обработки и, в конечном итоге, повышения производительности или приемистости скважины.

Установка противопесочных фильтров и последующие операции обработки часто включают осевое или вращательное перемещение одного тела относительно другого, при нахождении двух тел в механическом контакте с определенной силой контакта и трением контакта, противодействующим относительному перемещению, что вызывает истирание и износ. Такое перемещение может требоваться для монтажа устройства, после которого устройство может находиться в по существу стационарном состоянии, или для проведения многократных перемещений в процессе выполнения определенной операции.

Оборудование для механизированной эксплуатации скважин

В начале добычи нефти из скважины нефть может подниматься на поверхность под действием собственного давления с удовлетворительной скоростью. Тем не менее, в некоторый момент эксплуатации многих скважин необходимы дополнительные меры для извлечения текучих сред из ствола скважины. Для подъема текучих сред вверх по скважине применяют различные способы, например: насосную штангу, Corod™ и электрические погружные насосы, используемые для подъема текучей среды на поверхность; плунжерные подъемники, в основном используемые для вытеснения жидкостей из газовых скважин, и "газлифт" или ввод газа в трубы для снижения плотности колонны жидкости. В альтернативном варианте, для предотвращения образования накипи, асфальтеновых, парафиновых или гидратных отложений, через клапаны, размещенные вдоль трубы, мог быть введены специальные химикаты.

Эксплуатационная насосно-компрессорная колонна может включать устройства, усиливающие течение текучей среды. Некоторые из таких устройств могут включать уплотнения и очень небольшие механические допуски, включающие уплотнения металл-металл и эластомерные уплотнения. Соприкасающиеся поверхности деталей (муфты, карманы, заглушки, пакеры, переходники, соединения, боры, сердечники и т.д.) истираются и подвергаются механическому разрушению в результате коррозии и эрозии, а также могут засоряться или подвергаться механическим ударам из-за образования накипи, асфальтеновых, парафиновых или гидратных отложений. В частности, газлифт, погружные насосы и другое оборудование механизированной эксплуатации скважин может включать клапаны, уплотнения, роторы, статоры и другие устройства, которые могут выходить из строя в результате воздействия трения, износа, коррозии, эрозии или образования отложений.

Установка и работа оборудования механизированной эксплуатации скважин и последующие операции по увеличению дебита скважины часто включают осевое или вращательное перемещение одного тела относительно другого, при нахождении двух тел в механическом контакте с определенной силой контакта и трением контакта, противодействующим относительному перемещению, что вызывает истирание и износ.

Оборудование для внутрискважинных работ

Для сбора данных или начала, возобновления или повышения объема добычи или скорости закачки часто требуются операции, проводимые на глубине, в стволе скважины вблизи продуктивного пласта. Такие операции включают ввод оборудования в ствол скважины и вывод оборудования из ствола скважины. Для ввода и вывода оборудования и инструментов заканчивания обычно применяют два способа: использование тросов и использование труб. Эти операции могут включать работу каротажного инструмента с целью определения свойств формации и текучих сред, перфораторов, с помощью которых в обсадке изготавливают отверстия, позволяющие добывать углеводороды или вводить текучие среды, введение временных или постоянных заглушек для уравновешивания давления текучей среды, пакеров для облегчения цементирования между интервалами заканчивания, и работу другого высоко специализированного оборудования. Ввод и вывод оборудования в/из скважины включает скользящий контакт при перемещении тел друг относительно друга, создающий напряжения трения.

Операции по увеличению дебита скважины часто включают осевое или вращательное перемещение одного тела относительно другого, при нахождении двух тел в механическом контакте с определенной силой контакта и трением контакта, противодействующим относительному перемещению, что вызывает истирание и износ.

Родственные области техники

Наряду с документами предшествующего уровня техники, рассмотренными выше, можно отметить, что в патентной публикации U.S. № 2008/0236842, озаглавленной "Скважинная установка для добычи нефти, включающая покрытие из алмазоподобного углерода, и способы ее применения (Downhole Oilfield Apparatus Comprising a Diamond-Like Carbon Coating and Methods of Use)", рассмотрена возможность применения покрытий из АПУ (алмазоподобного углерода) для глубинных устройств, внутренние поверхности которых подвергаются воздействию глубинного окружения.

В патентной публикации ЕР 2090741 А1, Saenger и Desroches, описано "покрытие на по меньшей мере части поверхности тела опоры" для работы на глубине скважины. Описанные виды покрытий включают АПУ, алмазоподобный углерод и Cavidur (покрытие АПУ, запатентованное Bekaert). Покрытие описано как "инертный материал, выбранный для снижения трения". Описаны конкретные примеры применения в каротажных инструментах и 0-кольцах. Описанные полученные преимущества включают снижение трения и коррозии.

В патентной публикации WO 2008/138957 А2, Van Den Brekel et al., описаны способ бурения, в котором материал обсадки в 1-5 раз прочнее материала бурильной колонны, и добавки, снижающие трения, вводимые в буровой раствор. Для снижения трения на внешнюю поверхность бурильной колонны может быть нанесен слой политетрафторэтилена (PTFE).

Wei et al. также описано применение покрытий, нанесенных на внутренние поверхности трубчатых структур (Патент U.S. 6764714 "Способ осаждения покрытий на внутренние поверхности стенок труб"; и Патент U.S. 7052736 "Способ осаждения покрытий на внутренние поверхности трубчатых структур"). Tudhope et al. также разработали средства для нанесения покрытия на внутренние поверхности предмета, которые описаны, например, в патенте U.S. 7541069 "Способ и система для нанесения покрытия на внутренние поверхности с помощью противоточной циркуляции (Reverse-Flow Cycling)".

В патентной публикации U.S. No. 2008/0127475, озаглавленной "Композитное покрытие, содержащее наночастицы, для снижения износа и повышения смазывающей способности скважинных инструментов", Griffo, описано применение суперабразивных наночастиц, находящихся на наконечниках и компонентах оборудования низа бурильной колонны.

В патенте U.S. 7487840, Gammage et al., описано нанесение металла распылением на внешнюю поверхность компонентов скважинных инструментов.

В патентной заявке WO 2007/091054, "Усовершенствование скважинных инструментов и усовершенствования, относящиеся к скважинным инструментам", Thornton, описано нанесение дисульфида вольфрама (WS2) на скважинные инструменты.

Нанесение покрытий на наконечники и наконечники с герметизированной опорой было описано, например, в патенте U.S. 7234541 "Покрытия из АПУ для бурового наконечника с герметизирующим кольцом", в патенте U.S. 6450271 "Модификация поверхности вращающихся буровых наконечников" и в патенте U.S. 7228922 "Буровой наконечник".

Дополнительно, применение АПУ покрытий для работы не на месторождениях нефти было описано в патенте U.S. 6156616 "Покрытия из синтетического алмаза с промежуточными фиксирующими слоями и способы нанесения таких покрытий" и в патенте U.S. 5707717 "Изделия, имеющие защитные пленки из алмазоподобного материала".

В патенте U.S. 6087025 описано нанесение покрытий из алмазоподобного углерода на режущие поверхности металлорежущих инструментов. В патенте также описаны инструменты для обработки металлов, металлообрабатывающие поверхности которых имеют покрытие из алмазоподобного углерода, прочно закрепленное на поверхности с помощью следующего градиента материалов: основа из металлического сплава или цементированного кобальтом карбида вольфрама; силицид кобальта или другого металла и/или германид кобальта или другого металла; кремний и/или германий; карбид кремния и/или карбид германия; и алмазоподобный углерод.

В патентном документе GB 454743 описано нанесение бинарных градиентных покрытий TiCr на металлические основы. Более конкретно, описанное покрытие предпочтительно включает либо слой TiCr, имеющий по существу постоянный состав, или градиентный слой TiCr, например, слой основы (адгезионный слой), состоящий из Cr, и слой с постепенно изменяющимся составом, состоящий из Cr и Ti, и при этом доля Ti в слое увеличивается по мере удаления от границы основного слоя таким образом, что доля Ti на границе, удаленной от слоя основы, превышает долю Cr.

В патенте U.S. 5989397 описана установка и способ для получения покрытия, включающего постепенно изменяющиеся слои, нанесенного на металлическую основу. Более конкретно, описана схема управления технологическим процессом получения градиентных многослойных пленок с высокой воспроизводимостью, включающим применение импульсного лазерного напыления и магнетронного напыления, а также описана установка для автоматического создания сверхвысокого вакуума в вакуумной камере, позволяющая выполнять компьютерный алгоритм или "прописи" для получения соответствующих пленок. Работа и контроль установки обеспечивается программным обеспечением, задающим команды, регулирующие цифровые и аналоговые сигналы, контролирующие техн