Способ фрикционного соединения и соединенная структура

Иллюстрации

Показать всеИзобретение может быть использовано для соединения пары металлических деталей, в частности деталей двигателя, с использованием тепла трения. Осуществляют этап нагрева соединяемых поверхностей путем их перемещения относительного друг друга. Значения температуры соответствующих соединяющихся поверхностей (Wa), (Ta) пары металлических деталей (W), (T) в момент начала первого этапа соединения достигает, по меньшей мере, 20%, предпочтительно, по меньшей мере, 40% точки плавления материала упомянутых металлических деталей (W), (T). Глубина (h) нагрева пары металлических деталей (W), (T) в момент начала первого этапа соединения достигает, по меньшей мере, 1,0 мм. При проведении второго этапа процесса соединения осуществляют непрерывный прижим соединяемых деталей. Изобретение позволяет осуществить соединение одной металлической детали с другой без увеличения соединительной нагрузки, что обеспечивает быстрое размягчение соединяющихся поверхностей и плавный выброс заусенцев. 2 н. и 4 з.п. ф-лы, 8 ил.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение относится к способу фрикционного соединения и т.п., в котором используется тепло трения, генерируемое на каждой поверхности соединения пары металлических деталей (таких как детали двигателя), для соединения соединяющихся поверхностей пары металлических деталей друг с другом.

Известный уровень техники

При изготовлении, например, диска с лопатками (моноколесо), которое представляет собой объединенную структуру из диска и лопаток, используемого как ротор компрессора или турбины в газотурбинном двигателе, иногда применяется фрикционное соединение, поскольку фрикционное соединение позволяет уменьшить стоимость материалов и сократить время обработки по сравнению с механической обработкой. Далее будет кратко представлено общее описание фрикционного соединения.

Соединяемые поверхности пары металлических деталей, которые должны быть соединены в виде объединенной структуры, такой как диск с лопатками, обращают друг к другу. В этом состоянии одна из металлических деталей перемещается относительно другой таким образом, что соединительные поверхности пары металлических деталей входят в контакт друг с другом. В состоянии, когда соединяемые поверхности пары металлических деталей обращены друг к другу и находятся в контакте друг с другом, одну из металлических деталей приводят в возвратно-поступательные движения относительно другой в направлении, ортогональном направлению обращения. Одновременно одну из металлических деталей прижимают к другой до тех пор, пока движение (смещение) пары металлических деталей не достигнет целевого движения (смещения). В ходе этого процесса происходит выброс заусенцев, включающих в себя оксиды и загрязнения, от соединяющихся поверхностей пары металлических деталей и размягчение под действием фрикционного тепла соединяющихся поверхностей, что в результате соединяет их вместе.

Предшествующий уровень техники в отношении настоящего изобретения представляет собой, например, публикации находящихся на экспертизе заявок на японские патенты № 2009-297788 (Патентная литература 1), № 2005-199355 (Патентная литература 2) и Публикация японского патента № 3072239 (Патентная литература 3).

Сущность изобретения

Задачи, решаемые изобретением

Для обеспечения достаточной прочности соединения пары металлических деталей, соединительная нагрузка (нагрузка прижима) для прижима одной из металлических деталей к другой должна быть увеличена, чтобы обеспечить хороший выброс заусенцев, и с тем, чтобы соединяемые поверхности пары металлических деталей были активированы при их соединении. Для достижения этого, прочность или жесткость пары металлических деталей должна быть достаточно высокая. В противном случае, соединительную нагрузку будет невозможно увеличить, и пара металлических деталей едва ли будет соединена вместе. При повышении соединительной нагрузки возникает другая проблема, связанная с увеличением привода (например, прижимного механизма) для прижима металлических деталей друг к другу, что делает соединительную систему (устройство фрикционного соединения) массивной в целом.

Настоящее изобретение позволяет обеспечить способ фрикционного соединения, который выполняет процесс соединения, состоящий в прижиме одной металлической детали к другой металлической детали, без увеличения соединительной нагрузки, для быстрого размягчения соединяющихся поверхностей и плавного выброса заусенцев.

Средство решения задачи

Для решения упомянутых выше задач авторы настоящего изобретения определили два новых подхода в ходе многократных попыток с использованием способа проб и ошибок и на основе этих новых подходов выполнили настоящее изобретение. Перед пояснением характеристики настоящего изобретения поясняется, как эти новые подходы были определены.

Как представлено на фиг. 6(a) и 6(b), соединяющаяся поверхность соединяющегося изделия обращена к и введена в контакт с целевой поверхностью (соединяющейся поверхностью, противоположной соединяющейся детали). Возникающее в результате трения тепло на единицу объема воздействует на соединяющуюся поверхность соединяющейся детали для соединения соединяющейся поверхности соединяющейся детали с целевой поверхностью. Учитывая такой случай, анализируют взаимосвязь между температурой (температурой нагрева) на соединяющейся поверхности соединяющейся детали в начале соединения и в момент начала движения соединяющейся детали и взаимосвязь между температурой и скоростью движения, используя нестационарный тепловой анализ упругопластических свойств (первый нестационарный тепловой анализ упругопластических свойств) на основе способа конечных элементов. Результаты нестационарного теплового анализа упругопластических свойств показаны на фиг. 7(a) и 7(b).

В соответствии с первым нестационарным тепловым анализом упругопластических свойств глубина нагрева соединяющегося изделия в начале соединения установлена равной 2,0 мм. Тепло, подаваемое за счет трения на единицу объема, представляет собой тепловой объем, определяемый как произведение соединительной нагрузки, амплитуды возвратно-поступательного движения соединяющегося изделия и частоты возвратно-поступательного движения соединяющегося изделия. Начальный момент движения представляет собой время, когда тепло, подводимое в результате трения на единицу объема, воздействует на соединяющуюся поверхность соединяющегося изделия до момента, когда соединяющееся изделие начинает перемещаться в направлении обращения (направление прижима). Скорость движения представляет собой скорость смещения соединяющегося изделия в направлении обращения от начала перемещения соединяющегося изделия в направлении обращения до момента достижения целевого движения (целевого смещения). Глубина нагрева представляет собой длину в направлении обращения, где температура находится в диапазоне от 90 до 100% температуры (температура в градусах Цельсия) на соединяющейся поверхности.

В соответствии с результатом первого нестационарного теплового анализа упругопластических свойств, представленным на фиг. 7(a), следует понимать, что если температура на соединяющейся поверхности соединяющегося изделия в начале соединения равна 20% или больше точки плавления (температура в градусах Цельсия) материала соединяющегося изделия, время начала движения соединяющегося изделия сокращается, то есть размягчение соединяющейся поверхности соединяющегося изделия ускоряется, что улучшает выброс (скорость выброса) заусенцев, образующихся на соединяющейся поверхности соединяющегося изделия. В частности, как показано на фиг. 7(b), следует понимать, что если температура соединяющейся поверхности соединяющегося изделия в начале соединения равна 40% или больше точки плавления (температура в градусах Цельсия) материала соединяющегося изделия, скорость движения соединяющегося изделия улучшается, то есть размягчение соединяющейся поверхности соединяющегося изделия ускоряется, что дополнительно улучшает выброс заусенцев.

В результате, авторы настоящей заявки определили первый новый подход, состоящий в том, что предварительный нагрев соединяющейся поверхности соединяющегося изделия осуществляют так, что температура на соединяющейся поверхности соединяющегося изделия в начале соединения становится равной 20% или больше, предпочтительно 40% или выше точки плавления материала соединяющегося изделия, приводит к ускорению размягчения соединяющейся поверхности соединяющегося изделия и улучшению выброса заусенцев без увеличения соединительной нагрузки (нагрузки прижима) для прижима соединяющегося изделия к целевой поверхности.

Как представлено на фиг. 6(a) и 6(b), соединяющаяся поверхность соединяющегося изделия обращена к и вводится в контакт с целевой поверхностью. Тепло, поступающее под действием трения на единицу объема, прикладывают к соединяющейся поверхности соединяющегося изделия для соединения соединяющейся поверхности соединяющегося изделия с целевой поверхностью. Учитывая такую ситуацию, анализируют взаимосвязь между глубиной нагрева соединяющегося изделия в начале соединения и временем начала движения соединяющегося изделия и взаимосвязь между глубиной нагрева и скоростью движения, используя второй нестационарный тепловой анализ упругопластических свойств на основе способа конечных элементов. Были получены такие результаты второго нестационарного теплового анализа упругопластических свойств, как представлено на фиг. 8(a) и 8(b). Для второго нестационарного теплового анализа упругопластических свойств температуру соединяющейся поверхности соединяющегося изделия в начале соединения устанавливали равной 44% точки плавления материала соединяющегося изделия.

В соответствии с результатами второго нестационарного теплового анализа упругопластических свойств, представленного на фиг. 8(a) и 8(b), следует понимать, что если глубина нагрева соединяющегося изделия в начале соединения равна 1,0 мм или больше, время начала движения соединяющегося изделия сокращается, что улучшает выброс заусенцев.

В частности, как показано на фиг. 8(b), следует понимать, что если глубина нагрева равна 2,0 мм или больше в начале соединения, скорость движения соединяющегося изделия улучшается, то есть размягчение соединяющейся поверхности соединяющегося изделия ускоряется для дополнительного улучшения выброса заусенцев. В результате, авторы настоящей заявки определили второй новый подход, состоящий в том, что предварительный нагрев соединяющейся поверхности соединяющегося изделия таким образом, что глубина нагрева соединяющегося изделия в начале соединения становится равной 1,0 мм или больше, предпочтительно 2,0 мм или больше, приводит к ускорению размягчения соединяющейся поверхности соединяющегося изделия и улучшению выброса заусенцев без увеличения соединительной нагрузки (нагрузки прижима) для прижима соединяющегося изделия к целевой поверхности.

В соответствии с первым техническим аспектом настоящего изобретения предложен способ фрикционного соединения, состоящий в соединении соединяющихся поверхностей пары металлических деталей друг с другом, используя фрикционное тепло, генерируемое при соединении поверхностей пары металлических деталей. Способ включает в себя (1) процесс нагрева, в котором нагревают, по меньшей мере, одну из соединяющихся поверхностей пары металлических деталей, (2) процесс такого контакта, что после завершения процесса нагрева так, что при этом соединительные поверхности пары металлических деталей обращены друг к другу, выполняют относительное движение одной из металлических деталей в направлении другой для сведения соединяющихся поверхностей пары металлических деталей в контакт друг с другом и (3) процесс соединения, состоящий в том, что после завершения процесса контакта соединяющихся поверхностей пары металлических деталей, обращенных друг к другу, со сведением их в контакт друг с другом, выполняют возвратно-поступательные движение металлических деталей относительно друг друга в направлении, параллельном соединяемым поверхностям, и, одновременно, выполняют относительный прижим одной из металлических деталей к другой до тех пор, пока перемещение (смещение) пары металлических деталей не достигнет целевого перемещения, в результате чего происходит размягчение под действием фрикционного тепла соединяющихся поверхностей пары металлических деталей и соединение соединяющихся поверхностей вместе. Способ отличается тем, что в процесс нагрева температуру любой из соединяющихся поверхностей металлических деталей в начале процесса соединения делают равной 20% или больше точки плавления материала металлической детали.

В описании и в формуле изобретения данной заявки, "металлическая деталь" означает любую деталь двигателя для такого двигателя, как газотурбинный двигатель, или любую другую металлическую механическую деталь. "Направление обращения" означает направление, в котором соединяемые поверхности пары металлических деталей обращены друг к другу. Точка плавления выражена на основе единиц градусов Цельсия.

Второй технический аспект настоящего изобретения отличается тем, что, в дополнение к характеристикам первого технического аспекта, в процессе нагрева глубина нагрева (длина в направлении обращения, где температура составляет 90-100% температуры на соединяющейся поверхности) любой одной из металлических деталей в начале процесса соединения равна 1,0 мм или больше.

Краткое описание чертежей

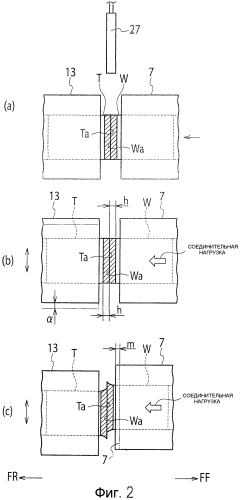

На фиг. 1(a), 1(b) и 1(c) показаны схематичные виды, поясняющие процесс нагрева способа фрикционного соединения в соответствии с вариантом осуществления настоящего изобретения.

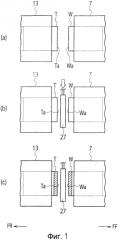

На фиг. 2(a) схематично показан вид, поясняющий процесс контакта способа фрикционного соединения в соответствии с вариантом осуществления настоящего изобретения, и на фиг. 2(b) и 2(c) схематично показаны виды, поясняющие первый процесс соединения способа фрикционного соединения в соответствии с вариантом осуществления настоящего изобретения.

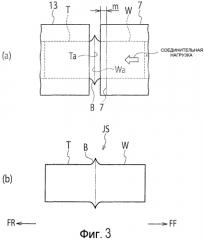

На фиг. 3(a) схематично показан вид, поясняющий второй процесс соединения способа фрикционного соединения в соответствии с вариантом осуществления настоящего изобретения, и на фиг. 3(b) схематично показан вид, поясняющий соединенную структуру, соединенную в соответствии со способом фрикционного соединения, в соответствии с вариантом осуществления настоящего изобретения.

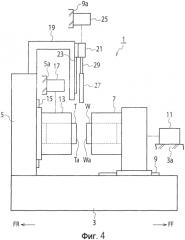

На фиг. 4 схематично показан вид, поясняющий устройство фрикционного соединения в соответствии с вариантом осуществления настоящего изобретения.

На фиг. 5 показан вид, поясняющий взаимосвязь между временем, соединительной нагрузкой и движением пары металлических деталей.

На фиг. 6(a) схематично показан вид, представляющий подвод фрикционного тепла на единицу объема, прикладываемого к соединяющейся поверхности соединяющегося изделия, и на фиг. 6(b) схематично показан вид, поясняющий соединяющуюся поверхность соединяющегося изделия, фрикционно соединяющегося с целевой поверхностью.

На фиг. 7(a) показан вид, иллюстрирующий взаимосвязь между температурой на соединяющейся поверхности соединяющегося изделия в начале соединения и моментом времени начала движения соединяющегося изделия, и на фиг. 7(b) показан вид, поясняющий взаимосвязь между температурой соединяющейся поверхности соединяющегося изделия в начале соединения и скоростью движения соединяющегося изделия.

На фиг. 8(a) показан вид, иллюстрирующий взаимосвязь между глубиной нагрева соединяющегося изделия в начале соединения и моментом времени начала движения соединяющегося изделия, и на фиг. 8(b) показан вид, поясняющий взаимосвязь между глубиной нагрева соединяющегося изделия в начале соединения и скоростью движения соединяющегося изделия.

Подробное описание изобретения

Вариант осуществления настоящего изобретения поясняется ниже со ссылкой на фиг. 1-5. В пояснении термин "скомпонованный" означает, что некоторый объект скомпонован прямо или опосредованно. На чертежах "FF" представляет собой направление вперед, и "FR" представляет собой направление назад.

Перед пояснением способа фрикционного соединения в соответствии с вариантом осуществления настоящего изобретения, устройство 1 фрикционного соединения, используемое для выполнения способа фрикционного соединения, в соответствии с вариантом осуществления настоящего изобретения, кратко поясняется со ссылкой на фиг. 4.

Устройство 1 фрикционного соединения, в соответствии с вариантом осуществления настоящего изобретения, представляет собой устройство для объединения соединяющихся поверхностей Wa и Ta пары прямоугольных металлических деталей W и T в форме пластины и включает в себя станину 3, продолжающуюся в направлении вперед-назад, и стойку 5, установленную вертикально в задней части станины 3, при этом станина 3 и стойка 5 используются как основа.

В передней части станины 3 расположены первая удерживающая головка (первый держатель) 7, которая удерживает первую металлическую деталь W и которая выполнена с возможностью движения через первый направляющий элемент 9 в направлении вперед-назад. В соответствующем положении 3a на станине 3 расположен первый привод 11, такой как гидравлический цилиндр, предназначенный для движения первой удерживающей головки 7 в направлении вперед-назад. Когда первый привод 11 приводят в движение с первой металлической деталью W, закрепленной (удерживаемой) на первой удерживающей головке 7, первая металлическая деталь W движется вместе с первой удерживающей головкой 7 в направлении вперед-назад.

На передней стороне стойки 5 расположена вторая удерживающая головка (второй держатель) 13, которая удерживает вторую металлическую деталь T и которая выполнена с возможность движения по второму направляющему элементу 15 в направлении вверх-вниз. Когда вторая удерживающая головка 13 расположена в положении опорной высоты, вторая удерживающая головка 13 устанавливается концентрично относительно первой удерживающей головки 7. В соответствующем положении на стойке 5 установлен второй привод 17, такой как электродвигатель, который обеспечивает возвратно-поступательное движение второй удерживающей головки 13 в направлении вверх-вниз вокруг положения опорной высоты. Когда второй привод 17 приводят в движение вместе со второй металлической деталью T, закрепленной на (удерживаемой) второй удерживающей головке 13, вторая металлическая деталь T выполняет возвратно-поступательное движение вместе со второй удерживающей головкой 13 в направлении вверх-вниз вокруг положения опорной высоты.

Над станиной 3 расположена опорная рама 19, на которой установлен ползун 21. Ползун 21 выполнен с возможностью движения по третьему направляющему элементу 23 в направлении вверх-вниз. В соответствующем положении 19a на опорной раме 19 установлен третий привод 25, такой как электродвигатель, который перемещает ползун 21 в направлении вверх-вниз.

Ползун 21 имеет опорный стержень 29, на котором удерживается нагревательная катушка 27, предназначенная для индукционного нагрева соединяющихся поверхностей Wa и Ta пары металлических деталей W и T высокочастотными волнами. Нагревательная катушка 27 соединена с высокочастотным источником (не показан), который позволяет подавать высокочастотный ток. Нагревательная катушка 27 перемещается в и из области между соединяющимися поверхностями Wa и Ta пары металлических деталей W и T, когда третий привод 25 приводят в движение для перемещения ползуна 21 в направлении вверх-вниз.

Способ фрикционного соединения, в соответствии с вариантом осуществления настоящего изобретения, представляет собой способ, в котором используется фрикционное тепло, генерируемое на соединяющихся поверхностях Wa и Ta пары металлических деталей W и T, для соединения соединяющихся поверхностей Wa и Ta пары металлических деталей W и T друг с другом. Способ включает в себя процесс нагрева, процесс контакта, первый процесс соединения, второй процесс соединения и процесс удаления заусенцев. Детали этой обработки поясняются ниже. В соответствии с вариантом осуществления настоящего изобретения, пара металлических деталей W и T изготовлена из материалов того же вида. Металлические детали могут быть выполнены из материалов разных видов.

(i) Процесс нагрева

Как показано на фиг. 1(a), первая металлическая деталь W закреплена на первой удерживающей головке 7, и вторая металлическая деталь T закреплена на второй удерживающей головке 13 так, что соединяемые поверхности Wa и Ta пары металлических деталей W и T обращены друг к другу. Третий привод 25 приводят в движение для перемещения ползуна 21 в направлении вниз таким образом, что, как показано на фиг. 1(b), нагревательная катушка 27 поступает в область между соединяющимися поверхностями Wa и Ta пары металлических деталей W и T. Высокочастотный источник подает высокочастотный ток в нагревательную катушку 27 для нагрева, как показано на фиг. 1(c), соединяющихся поверхностей Wa и Ta пары металлических деталей W и T (см. фиг. 5). Для предотвращения ухудшения свойств пары металлических деталей W и T, температурой в соединяющихся поверхностях Wa и Ta пары металлических деталей W и T управляют так, чтобы она не превысила температуру роста кристаллов или температуру преобразования материала металлических деталей W и T.

Области, представленные заштрихованными линиями пары металлических деталей W и T, представляют собой части с высокой температурой.

(ii) Процесс контакта

После завершения процесса нагрева третий привод 25 приводят в движение для перемещения ползуна 21 в направлении вверх для вывода нагревательной катушки 27 из области между соединяющимися поверхностями Wa и Ta пары металлических деталей W и T, как показано на фиг. 2(a). Когда соединяемые поверхности Wa и Ta пары металлических деталей W и T обращены друг к другу, первый привод 11 приводят в движение для передвижения первой металлической детали W с первой удерживающей головкой 7 в направлении (в направлении назад) второй металлической детали T так, чтобы соединяемые поверхности Wa и Ta пары металлических деталей W и T вошли в контакт друг с другом (см. фиг. 5).

(iii) Первый процесс соединения

После завершения процесса контакта соединяемые поверхности Wa и Ta пары металлических деталей W и T обращены друг к другу и находятся в контакте друг с другом, как показано на фиг. 2(b). В этом состоянии приводят в движение второй привод 17 для выполнения возвратно-поступательных движений (с частотой альфа возвратно-поступательных движений) второй металлической детали T вместе со второй удерживающей головкой 13 в направлении вверх-вниз вокруг положения опорной высоты. Направление возвратно-поступательного движения параллельно виртуальной плоскости, определяемой соединяющимися поверхностями, которые обращены друг к другу и находятся в контакте друг с другом. В соответствии с вариантом осуществления, возвратно-поступательное направление ортогонально направлению обращения (направлению, нормальному соединяемым поверхностям).

Другими словами, выполняют возвратно-поступательные движения первой металлической детали W в направлении вверх-вниз относительно второй металлической детали T, и, одновременно, первый привод 11 приводят в движение для прижима первой металлической детали W ко второй металлической детали T. В результате, как показано на фиг. 2(c), происходит выброс оксидов и загрязнений в виде заусенцев B из соединяющихся поверхностей Wa и Ta пары металлических деталей W и T, и повышенная температура из-за фрикционного тепла размягчает соединяемые поверхности Wa и Ta пары металлических деталей W и T. Когда движение (смещение) m пары металлических деталей W и T достигает предварительно определенного движения t2 (см. фиг. 5), которое установлено меньшим, чем целевое движение (см. фиг. 5), второй привод 17 останавливают для остановки возвратно-поступательного движения второй металлической детали T (см. фиг. 5).

Здесь, в результате процесса нагрева, температура соединяющихся поверхностей Wa и Ta пары металлических деталей W и T в начале первого процесса соединения (в начале соединения) была равна 20% или выше точки плавления (температура в градусах Цельсия) материала металлических деталей W и T. Более точно, если пара металлических деталей W и T изготовлена из титанового сплава, температура (температура в градусах Цельсия) на соединяющихся поверхностях Wa и Ta пары металлических деталей W и T в начале первого процесса соединения составляет 320-400 градусов по Цельсию.

Причина, по которой температуру соединяющихся поверхностей Wa и Ta пары металлических деталей W и T в начале первого процесса соединения устанавливают равной 20% или выше точки плавления материала металлических деталей W и T, состоит в том, чтобы применить упомянутый выше первый новый подход.

В соответствии с этим, без повышения соединительной нагрузки (нагрузки прижима) для прижима одной из металлических деталей к другой, ускоряется размягчение соединяющихся поверхностей пары металлических деталей для улучшения выброса заусенцев с соединяющихся поверхностей пары металлических деталей.

Процесс нагрева делает глубину h нагрева пары металлических деталей W и T в начале первого процесса соединения равной 1,0 мм или больше, предпочтительно 2,0 мм или больше. Для того чтобы сделать глубину h нагрева пары металлических деталей W и T равной 1,0 мм или больше, управляют высокочастотным током, подаваемым к нагревательной катушке 27, или временем подачи во время процесса нагрева, или управляют временем от момента окончания процесса нагрева до момента начала процесса первого соединения. Причина, по которой глубина h нагрева пары металлических деталей W и T в начале первого процесса соединения установлена равной 1,0 мм или больше, состоит в том, чтобы использовать упомянутый выше второй новый подход.

В соответствии с этим, без увеличения соединительной нагрузки для прижима одной из металлических деталей к другой, размягчение соединяющихся поверхностей пары металлических деталей ускоряется, что улучшает выброс заусенцев.

(iv) Второй процесс соединения

После окончания первого процесса соединения первый привод 11 приводят в движение для продолжения операции прижима первой металлической детали W, как показано на фиг. 3(a), до тех пор, пока движение m пары металлических деталей W и T не достигнет целевого движения t1 (см. фиг. 5) таким образом, что соединяемые поверхности Wa и Ta пары металлических деталей W и T устанавливаются друг на друге. В результате, как показано на фиг. 3(b), заусенцы B выбрасываются с соединяющихся поверхностей Wa и Ta пары металлических деталей W и T, и, одновременно с этим, соединяемые поверхности Wa и Ta пары металлических деталей W и T соединяются вместе. А именно формируется соединяющаяся структура JS, состоящая из пары металлических деталей W и T.

На этом заканчивается способ фрикционного соединения в соответствии с вариантом осуществления настоящего изобретения.

Эффекты варианта осуществления настоящего изобретения поясняются ниже.

Способ фрикционного соединения, в соответствии с вариантом осуществления настоящего изобретения, включает в себя процесс нагрева в качестве предварительной обработки процесса соединения, то есть предварительной обработки первого процесса соединения. Процесс нагрева делает температуру на соединяющихся поверхностях Wa и Ta пары металлических деталей W и T в начале первого процесса соединения равной 20% или больше точки плавления материала металлических деталей W и T.

В результате использования упомянутого выше первого нового подхода, первый и второй процессы соединения позволяют улучшить выброс заусенцев B с соединяющихся поверхностей Wa и Ta пары металлических деталей W и T без увеличения соединительной нагрузки (нагрузки прижима) для прижима первой металлической детали W ко второй металлической детали T. В частности, процесс нагрева позволяет сделать глубину нагрева от соединяющихся поверхностей Wa и Ta пары металлических деталей W и T в начале первого процесса соединения равной 1,0 мм или больше. Благодаря использованию упомянутого выше второго нового подхода, размягчение соединяющихся поверхностей Wa и Ta пары металлических деталей W и T ускоряется для улучшения выброса заусенцев.

В соответствии с тестом фрикционного соединения, выполненного для пары металлических деталей W и T, как показано на фиг. 5, подтвердили, что способ фрикционного соединения в соответствии с вариантом осуществления настоящего изобретения значительно уменьшает соединительную нагрузку по сравнению со случаем без процесса нагрева, то есть без выполнения нагрева.

В соответствии с этим, вариант осуществления настоящего изобретения позволяет соединять пару металлических деталей W и T друг с другом, даже если прочность или жесткость пары металлических деталей W и T не достаточно высока. Кроме того, вариант осуществления позволяет подавлять увеличение размера первого механизма 11 привода в качестве примера прижимного механизма, используемого для прижима первой металлической детали W ко второй металлической детали T, и уменьшить размер устройства 1 фрикционного соединения в целом.

Настоящее изобретение не ограничено упомянутым выше вариантом осуществления. Настоящее изобретение позволяет выполнить соответствующие модификации и использовать различные варианты осуществления, как упомянуто ниже.

Вместо равномерного нагрева соединяющихся поверхностей Wa и Ta пары металлических деталей W и T в процессе нагрева, любая одна из (Wa или Ta) соединяющихся поверхностей металлических деталей W и T может быть равномерно нагрета. Вместо использования высокочастотных волн от нагревательной катушки 27 для нагрева, можно использовать для нагрева, например, лучи лазера.

Хотя в способе фрикционного соединения, в соответствии с вариантом осуществления настоящего изобретения, соединяют в общем металлические детали W и T друг с другом, способ позволяет соединять детали двигателя (например, металлические детали) газотурбинного двигателя вместо общих металлических деталей W и T.

Способ фрикционного соединения, в соответствии с вариантом осуществления настоящего изобретения, может рассматриваться как способ изготовления соединенной структуры JS. Объем прав, охватываемый настоящим изобретением, не ограничен упомянутым выше вариантом осуществления и модификациями.

В соответствии с настоящим изобретением, процесс соединения позволяет ускорить размягчения соединяющихся поверхностей пары металлических деталей и улучшить выброс заусенцев без увеличения соединительной нагрузки для прижима одной из металлических деталей к другой. В соответствии с этим, даже если прочность или жесткость пары металлических деталей не достаточно высока, настоящее изобретение позволяет соединять пары металлических деталей друг с другом, исключая при этом увеличение размера механизма прижима, предназначенного для прижима одной из металлических деталей к другой, и уменьшая размер соединяющего устройства (устройства фрикционного соединения) в целом.

Обозначение для Соединенных Штатов

В связи с обозначением для Соединенных Штатов в данной международной заявке заявлен приоритет в соответствии с 35 USC 119 (a) по заявке на японский патент № 2011-097456, поданной 25 апреля 2011 г., раскрытое содержание которой цитируется здесь.

1. Способ соединения металлических деталей друг с другом с использованием фрикционного тепла, включающийэтап нагрева по меньшей мере одной из соединяемых поверхностей пары металлических деталей,этап приведения в контакт после окончания нагрева соединяемых поверхностей пары металлических деталей, обращенных друг к другу, при относительном перемещении одной из металлических деталей в направлении к другой, иэтап соединения поверхностей пары металлических деталей, обращенных друг к другу и находящихся в контакте друг с другом, состоящий в выполнении возвратно-поступательного движения одной из металлических деталей относительно другой в направлении, параллельном соединяемым поверхностям, с одновременным прижимом к ней другой металлической детали до достижения заданного значения ее перемещения, при этом в результате нагрева трением осуществляют размягчение соединяемых поверхностей пары металлических деталей и их соединение вместе,причем на этапе нагрева доводят температуру любой из соединяемых поверхностей металлических деталей в начале этапа соединения до уровня не менее 20% от температуры точки плавления материала металлической детали и не более температуры роста кристаллов.

2. Способ по п. 1, в котором обеспечивают глубину нагрева любой из металлических деталей в начале процесса соединения не менее 1,0 мм.

3. Способ по п. 1, в котором осуществляют нагрев каждой из соединяющихся поверхностей пары металлических деталей.

4. Способ по п. 1, в котором на этапе соединения осуществляютпервый процесс соединения пары металлических деталей, включающий выполнение возвратно-поступательных движений одной из металлических деталей относительно другой в направлении, параллельном соединяемым поверхностям, с одновременным прижимом к ней другой металлической детали до размягчения соединяемых поверхностей пары металлических деталей в результате нагрева трением, при этом после достижения предварительного значения перемещения металлической детали при ее прижиме, меньшего, чем заданное значение ее перемещения, прекращают относительное возвратно-поступательное движение металлической детали, после чего осуществляютвторой процесс соединения, включающий непрерывный прижим одной металлической детали к другой до достижения заданного значения ее перемещения с установлением соединяемых поверхностей пары металлических деталей друг на друге и их соединением.

5. Способ по любому из пп. 1-4, в котором металлические детали представляют собой детали двигателя, используемые для газотурбинного двигателя.

6. Изделие из соединенных друг с другом металлических деталей, отличающееся тем, что оно получено способом по любому из пп. 1-4.