Способ переработки гальванических шламов

Иллюстрации

Показать всеИзобретение относится к области утилизации отходов гальванического производства, например шламов, путем переработки последних и может быть использовано на предприятиях цветной металлургии и предприятиях, использующих в своем производственном цикле соединения цветных металлов. Способ переработки шлама гальванического производства включает введение в суспензию шлама влажностью более 90% пирокатехина в количестве 0,7-0,9 г на 1 л суспензии, перемешивание в течение 48 ч и отделение осадка фильтрацией. Полученный фильтрат содержит пирокатехиновые комплексы металлов, извлеченных из гальванического шлама. Технический результат - снижение количества операций, отсутствие агрессивных реагентов в процессе извлечения, образование с выходом до 89,7% товарного продукта - пирокатехиновых комплексов металлов. 4 табл., 2 пр.

Реферат

Изобретение относится к области утилизации отходов гальванического производства путем переработки последних и может быть использовано на предприятиях цветной металлургии и предприятиях, использующих в своем производственном цикле соединения цветных металлов. Способ переработки гальванического шлама предусматривает введение в суспензию гальваношлама влажностью более 90% пирокатехина в количестве 0,7-0,9 г на 1 л суспензии, перемешивании в течение 48 ч и отделении осадка фильтрацией. Полученный фильтрат содержит пирокатехиновые комплексы металлов, извлеченных из гальванического шлама.

Известен способ переработки шламов гальванических производств [1], включающий выщелачивание тяжелых металлов 5-15% серной кислотой при температуре 40-60°C, отделение твердой фазы от раствора, выделение из раствора гидроксидов железа (III) и хрома (III), меди и других тяжелых металлов, проведение электролиза, регенерацию серной кислоты пропусканием выщелачивающего раствора через анодные пространства электролизеров в обратном порядке с последующим концентрированием его в низкотемпературном испарителе.

К недостаткам известного способа можно отнести введение в технологический процесс агрессивных компонентов (растворов кислот и щелочей), необходимость их нейтрализации и дополнительной очистки стоков, образующихся в процессе выщелачивания, использование энергоемкого электролиза для выделения металлов из раствора.

Наиболее близким к заявляемому по технической сущности является способ выделения металлов, при котором шламы обрабатывают смесью аммиака с хлороводородом при их соотношении (2,5-3): 1 из расчета 3-3,5 моля HC1 на 1 моль извлекаемых металлов [2]. Медь, никель и цинк выщелачиваются из осадка и находятся в растворе в виде хорошо растворимых аммиачных комплексов.

К недостаткам данного способа следует отнести то, что процесс утилизации сложен за счет введения в технологический процесс газообразных агрессивных реагентов.

Технический результат от использования предлагаемого способа извлечения металлов заключается в снижении количества операций и отсутствие агрессивных компонентов в процессе извлечения металлов из гальваношламов. Указанный результат достигается за счет того, что для извлечения металлов используют пирокатехин - комплексен, образующий растворимые в воде хелатные комплексы с металлами.

Использование предлагаемого способа утилизации гальваношламов позволит не только выделить основную часть содержащихся в шламах ценных компонентов, но и сделать этот процесс экологически и экономически эффективным за счет снижения количества этапов выщелачивания, отсутствия в процессе растворов кислот и щелочей, получения при выщелачивании комплексов металлов, используемых растениеводстве в качестве микроудобрений с длительным сроком действия.

Пример 1. Для исследований использовали производственные гальванические шламы машиностроительного предприятия. Валовое содержание тяжелых металлов в сухом исходном гальваношламе составило, г/кг: медь - 5,42; никель - 4,27; цинк - 3,84; хром - 6,37. Степень извлечения ионов металлов из шламов (α, %) определяли по разнице валового содержания металла в исходном шламе и шламе после обработки пирокатехином.

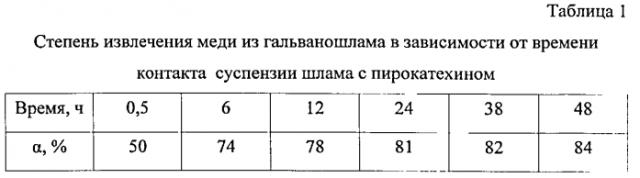

Оптимальное время извлечения металлов определяли, рассчитывая степень извлечения меди при различном времени контакта суспензии шлама с пирокатехином (табл. 1).

Пример 2. В суспензию гальваношлама (влажность - 95%, плотность - 1,05 г/см3) вводили различные количества комплексона по отношению к объему шлама, перемешивали до достижения максимальной степени извлечения, отфильтровывали, в фильтрате определяли содержание ионов металлов.

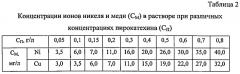

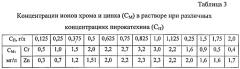

При концентрации пирокатехина, равной 0,8 г/л, концентрации ионов в растворе составляют: Ni - 40; Cu - 32 мг/л. Для Cr и Zn наблюдаются максимальные концентрации 2,3 и 3,2 мг/л при добавлении пирокатехина в количестве 0,87 г/л (табл. 2, 3).

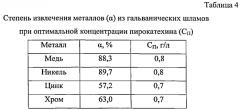

При оптимальной концентрации комплексона степень извлечения металлов достигает 57,2-89,7% (табл. 4).

Литература

[1] Патент №2170276 Россия. Способ переработки шламов гальванических производств / Элькинд К.М.; Смирнова В.М.; Тишков К.Н.; Трунова И.Г.; Кондрашей П.Ю. - 2001.

[2] Патент №2022938 Россия. Способ выделения металлов из шламов сточных вод / Терновцев В.Е.; Михайловский В.Л.; Забулонский И.А.; Болотова Ю.Р.; Богатырева Е.Н. - 1994.

Способ переработки шламов гальванического производства, включающий обработку шлама с извлечением ионов металлов в раствор, отличающийся тем, что извлечение ионов металлов в раствор осуществляют обработкой шлама, взятого в виде суспензии с влажностью более 90%, пирокатехином в количестве 0,7-0,9 г на 1 л суспензии при перемешивании в течение 48 ч с последующим отделением осадка фильтрацией и выделением из раствора фильтрата пирокатехиновых комплексов металлов.