Датчик уровня текучей среды и связанные с ним способы

Иллюстрации

Показать всеИзобретение раскрывает печатающую головку для струйной печати и датчик уровня текучей среды. При этом датчик содержит сопло, канал текучей среды, пластину датчика на дне упомянутого канала и схему датчика для определения уровня чернил во время события продувки сопла, при котором пластина датчика подвергается воздействию воздуха, всасываемого в канал через сопло. Заявленный датчик уровня жидкости обеспечивает точные показания между влажным и сухим состояниями. 2 н. и 15 з.п. ф-лы, 22 ил.

Реферат

УРОВЕНЬ ТЕХНИКИ

Точное измерение уровня чернил в резервуарах для подачи чернил для струйных принтеров различных типов желательно по многим причинам. Например, измерение надлежащего уровня чернил и выдача соответствующего показания количества чернил, остающихся в картридже текучей среды, позволяет пользователям принтеров подготовиться к замене опустошенных чернильных картриджей. Точные показания уровня чернил также способствуют предотвращению бесполезного расходования чернил, поскольку неточные показания уровня чернил часто приводят к преждевременной замене чернильных картриджей, в которых еще есть чернила. Кроме того, печатающие устройства могут использовать измерение уровня чернил для инициирования определенных действий, которые способствуют предотвращению получения низкокачественных отпечатков, которые могут быть результатом неадекватных уровней подачи.

Хотя существует ряд методов, доступных для определения уровня текучей среды в резервуаре или камере текучей среды, остаются различные проблемы, связанные с точностью и стоимостью этих методов.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Теперь в качестве примера и со ссылками на сопровождающие чертежи будут описаны варианты осуществления данного изобретения, при этом

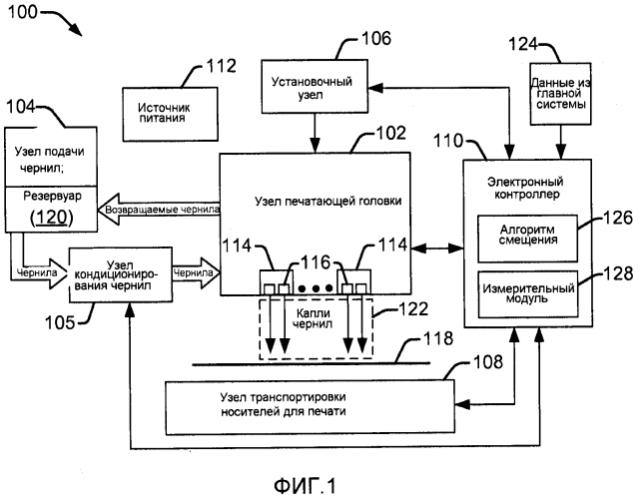

на фиг. 1 показано устройство для выбрасывания текучей среды, реализованное в виде устройства струйной печати, пригодного для встраивания датчика уровня текучей среды, в соответствии с вариантом осуществления;

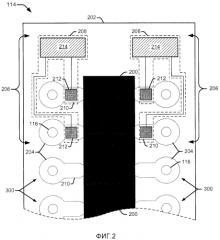

на фиг. 2 показан вид снизу одного конца печатающей головки для струйной термопечати (СТП), имеющей одно щелевое отверстие для текучей среды, сформированное в кремниевой кристаллической подложке, в соответствии с вариантом осуществления;

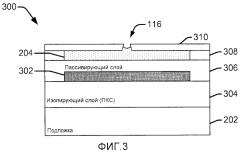

на фиг. 3 показан вид в разрезе возможного генератора капель текучей среды в соответствии с вариантом осуществления;

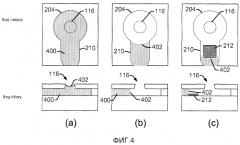

на фиг. 4 показаны частичные виды сверху и сбоку структуры микроэлектромеханической системы (МЭМС) на разных этапах по мере отвода чернил по пластине датчика во время операции продувки в соответствии с вариантом осуществления;

на фиг. 5 показан пример блок-схемы высокого уровня схемы датчика уровня чернил в соответствии с вариантом осуществления;

на фиг. 6 показана схема выбора диапазона в соответствии с вариантом осуществления;

на фиг. 7 показан датчик уровня чернил в форме элемента типа «черного ящика» в соответствии с вариантом осуществления;

на фиг. 8 показаны кривая реакции в сухом состоянии, кривая реакции во влажном состоянии и кривая разности на протяжении диапазона входного стимулирующего воздействия в соответствии с вариантом осуществления;

на фиг. 9 показаны кривая слабой реакции в сухом состоянии, кривая слабой реакции во влажном состоянии и кривая слабой разности в соответствии с вариантом осуществления;

на фиг. 10 показаны примеры и изменений технологических условий и условий окружающей среды, влияющих на кривые слабой реакции во влажном и сухом состояниях, в соответствии с вариантом осуществления;

на фиг. 11 представлены сигналы разности реакций во влажном и сухом состояниях с фиг. 10 и показана разность в зависимости от стимулирующего воздействия, иллюстрирующая сдвиги, обуславливаемые технологическими условиями и условиями окружающей среды, в соответствии с вариантом осуществления;

на фиг. 12 показаны кривые сигналов разности, основанные на реакции, а не на стимулирующем воздействии, в соответствии с вариантом осуществления;

на фиг. 13 и 14 показаны блок-схемы последовательностей операций способов измерения уровня текучей среды в соответствии с вариантами осуществления.

ОСУЩЕСТВЛЕНИЕ ИЗОБРЕТЕНИЯ

ОБЗОР ЗАДАЧИ И ЕЕ РЕШЕНИЕ

Как отмечалось выше, существует ряд методов, доступных для определения уровня текучей среды в резервуаре или камере текучей среды. Например, для отражения или преломления лучей света в чернильных картриджах использовали призмы для формирования электрических и/или видимых пользователю показаний уровня чернил. Другой путь определения уровней текучей среды в резервуаре представлен индикаторами противодавления. Некоторые печатающие устройства предусматривают в качестве способ определения уровней чернил подсчет количества капель, выбрасываемых из картриджей струйной печати. Еще одни методы предусматривают использование удельной электропроводности текучей среды как индикатора уровня в печатающих устройствах. Однако при этом сохраняются проблемы, связанные с повышением точности и стоимостью систем и методов измерения уровня текучей среды.

Варианты осуществления данного изобретения обеспечивают датчик уровня текучей среды и связанные с ним способы, которые улучшают известные методы измерения уровня чернил. Предлагаемые датчик и способы предусматривают использование структуры микроэлектромеханической системы (МЭМС) со струйными элементами, схемы датчика и метода смещения, предназначенного для смещения упомянутой схемы в оптимальной рабочей точке. Рабочая точка, в которой происходит смещение, обеспечивает максимальный выходной сигнал разности между сухим состоянием чернил (т.е. отсутствием чернил) и влажным состоянием чернил (т.е. присутствием чернил). Схема датчика включает в себя пластину датчика в канале текучей среды. Противодавление, прикладываемое к чернилам в канале (например, при разбрызгивании и продувке), обеспечивает отвод чернил от сопла и втягивает их обратно через канал по пластине датчика, вследствие чего пластина подвергается воздействию воздуха. Схема включает в себя источник тока для подачи тока на пластину датчика и индуцирования реакции напряжения на пластине. Реакция напряжения, измеренная на пластине, обеспечивает показание, является ли пластина влажной (т.е. указывающее присутствие чернил в канале текучей среды) или сухой (т.е. указывающее присутствие воздуха в канале текучей среды). Метод смещения предусматривает использование алгоритма смещения источника тока в оптимальной точке, где величина тока, подаваемого на пластину датчика, индуцирует максимальную разностную реакцию напряжения на пластине датчика между влажным и сухим состояниями в условиях слабых сигналов.

Преимущества предлагаемого датчика уровня жидкости и связанных с ним способов включают в себя строгий допуск на загрязнение мусором, остающимся позади структуры МЭМС (например, каналов текучей среды и камер чернил), который гарантирует точные показания между влажным и сухим состояниями. Стоимость датчика является управляемой ввиду использования им схем и структур МЭМС, помещенных на существующую печатающую головку струйной термопечати. Размеры схем таковы, что их можно размещать в пространстве, занимаемом несколькими соплами струйной печати.

В одном варианте осуществления датчик уровня текучей среды включает в себя схему датчика, имеющую пластину датчика и источник тока. Датчик уровня текучей среды также включает в себя алгоритм, имеющий исполняемые процессором команды смещения источника тока так, что ток, подаваемый на пластину датчика из источника тока, индуцирует максимальную разность в напряжении реакции между сухим состоянием пластины датчика и влажным состоянием пластины датчика.

В одном варианте осуществления датчик уровня текучей среды включает в себя источник тока и цифроаналоговый преобразователь (ЦАП) для преобразования входного кода в напряжение смещения для источника тока. Датчик также включает в себя пластину датчика и переключатель для подачи тока из источника тока на пластину датчика. Измерительный модуль определяет влажное или сухое состояние пластины датчика посредством сравнения напряжения реакции на пластине датчика с пороговым значением.

В еще одном варианте осуществления способ измерения уровня текучей среды включает в себя приложение напряжения стимулирующего воздействия к схеме датчика во влажном и сухом состояниях. Напряжение стимулирующего воздействия имеет диапазон от минимального до максимального напряжения. Способ включает в себя измерение реакции во влажном состоянии и реакции в сухом состоянии в пределах диапазона стимулирующего воздействия. Определяют разностную реакцию между реакциями во влажном и сухом состояниях и локализуют пиковую разность в разностной реакции. Способ предусматривает последующее определение пикового напряжения стимулирующего воздействия, которое соответствует пиковой разности.

В еще одном варианте осуществления, способ измерения уровня текучей среды включает в себя смещение источника тока таким образом, что ток будет индуцировать максимальное изменение напряжения на пластине датчика между влажным состоянием пластины датчика и сухим состоянием пластины датчика. Способ также включает в себя подачу тока на пластину датчика, дискретизацию напряжения реакции на пластине датчика, сравнение напряжения реакции с пороговым напряжением и определение сухого состояния пластины датчика на основании этого сравнения.

ИЛЛЮСТРАТИВНЫЕ ВАРИАНТЫ ОСУЩЕСТВЛЕНИЯ

На фиг. 1 изображено устройство для выбрасывания текучей среды, реализованное в виде устройства 100 струйной печати, пригодного для реализации описываемых здесь датчика уровня текучей среды и способов в соответствии с вариантом осуществления изобретения. В этом варианте осуществления, узел для выбрасывания текучей среды описывается как печатающая головка 114 для выбрасывания капель текучей среды струей. Устройство 100 струйной печати включает в себя узел 102 струйной печатающей головки, узел 104 подачи чернил, установочный узел 106, узел 108 транспортировки носителей для печати, электронный контроллер 110 принтера и по меньшей мере один источник 112 питания, который подводит питание к различным электрическим компонентам устройства 100 струйной печати. Узел 102 струйной печатающей головки включает в себя по меньшей мере один узел 114 для выбрасывания текучей среды (печатающую головку 114), который выбрасывает капли чернил через множество отверстий или сопел 116 по направлению к носителю 118 для печати, чтобы осуществить печать на носители 118 для печати. Носители 118 для печати могут представлять собой подходящий листовой или рулонный материал любого подходящего типа, такой как бумага, стопка карточек, диапозитивы, сложный полиэфир, фанеру, пенокартон, ткань, холст и т.п. Сопла 116, как правило, расположены в одном или нескольких столбцах или матрицах так, что надлежащее последовательное выбрасывание чернил из сопел 116 вызывает печать знаков, символов и/или другой графики или изображений на носителях для печати, когда узел 102 струйной печатающей головки и носители 118 для печати перемещаются друг относительно друга.

Узел 104 подачи чернил подает текучие чернила в узел 102 печатающей головки и включает в себя резервуар 120 для хранения чернил. Чернила текут из резервуара 120 в узел 102 струйной печатающей головки. Узел 104 подачи чернил и узел 102 струйной печатающей головки могут образовывать либо однопутевую систему подачи чернил, либо рециркуляционную систему подачи чернил. В однопутевой системе подачи чернил, по существу, все чернила, подаваемые в узел 102 струйной печатающей головки, расходуются во время печати. Однако в рециркуляционной системе подачи чернил только часть чернил, подаваемых в узел 102 печатающей головки, расходуется во время печати. Чернила, не израсходованные во время печати, возвращаются в узел 104 подачи чернил.

В одном варианте осуществления, узел 104 подачи чернил подает чернила под давлением выше атмосферного через узел 105 кондиционирования чернил в узел 102 струйной печатающей головки посредством сопрягающего соединения, такого как подающая трубка. Узел 104 подачи чернил включает в себя, например, резервуар 120, насосы и регуляторы давления (которые специально не изображены). Резервуар 120 можно снимать, заменять и/или пополнять. Кондиционирование в узле 105 кондиционирования чернил может включать в себя фильтрацию, подогрев, поглощение скачков давления и дегазацию. Чернила всасывают под давлением ниже атмосферного из узла 102 печатающей головки в узел 104 подачи чернил. Разность давлений между входом в узел 102 печатающей головки и выходом из него выбирают так, чтобы достичь требуемого противодавления у сопел 116, и оно обычно является давлением ниже атмосферного между минус 25,4 мм (1-м дюймом) и минус 254 мм (10-ю дюймами) водяного столба. Вместе с тем, когда источник чернил (например, в резервуаре 120) приближается к концу срока службы, противодавление, прикладываемое во время операций печати или продувки, увеличивается. Увеличенное противодавление является достаточно большим, чтобы происходил отвод мениска чернил из сопла 116 обратно через струйный канал структуры МЭМС. В одном варианте осуществления, печатающая головка 114 включает в себя датчик 206 уровня чернил (фиг. 2), который использует увеличенное противодавление и отведенный мениск для выдачи точного показания уровня подачи чернил ближе к концу срока службы источника чернил.

Установочный узел 106 позиционирует узел 102 струйной печатающей головки относительно узла 108 транспортировки носителей для печати, а узел 108 транспортировки носителей для печати позиционирует носители 118 для печати относительно узла 102 струйной печатающей головки. Таким образом, зона 122 отпечатка ограничивается рядом с соплами 116 в зоне между узлом 102 струйной печатающей головки и носителями 118 для печати. В одном варианте осуществления, узел 102 струйной печатающей головки представляет собой узел печатающей головки сканирующего типа. В таком случае установочный узел 106 включает в себя каретку для перемещения узла 102 струйной печатающей головки относительно узла 108 транспортировки носителей для печати, предназначенную для сканирования носителей 118 для печати. В еще одном варианте осуществления, узел 102 струйной печатающей головки представляет собой узел печатающей головки не сканирующего типа. В таком случае установочный узел 106 закрепляет узел 102 струйной печатающей головки в предписанном положении относительно узла 108 транспортировки носителей для печати, а узел 108 транспортировки носителей для печати позиционирует носители 118 для печати относительно узла 102 струйной печатающей головки.

Электронный контроллер 110 принтера, как правило, включает в себя процессор, программно-аппаратные средства, программные средства, один или несколько компонентов памяти, включая энергозависимые и энергонезависимые компоненты памяти, и другую электронику принтера для осуществления связи с узлом 102 струйной печатающей головки, установочным узлом 106 и узлом 108 транспортировки носителей для печати, а также и управления ими. Электронный контроллер 110 принимает данные 124 из главной системы, такой как компьютер, и осуществляет временное хранение данных 124 в памяти. В типичном случае данные 124 посылаются в устройство 100 струйной печати по тракту передачи электронной информации, информации инфракрасного излучения, оптической или иной информации. Данные 124 представляют собой, например, документ и/или файл, подлежащий печати. В таком случае данные 124 образуют задание на печать для устройства 100 струйной печати и включают в себя одну или несколько команд задания на печать и/или один или несколько параметров команд.

В одном варианте осуществления, электронный контроллер 110 принтера управляет узлом 102 струйной печатающей головки для выбрасывания капель чернил из сопла 116. Таким образом электронный контроллер 110 ограничивает рисунок выбрасываемых капель чернил, которые образуют знаки, символы и/или другую графику или изображения на носителях 118 для печати. Рисунок выбрасываемых капель чернил определяется командами задания на печать и/или параметрами команд из данных 124. В одном варианте осуществления, электронный контроллер 110 включает в себя алгоритм 126, имеющий исполняемые команды для исполнения их на контроллере 110. Алгоритм 126 смещения исполняется для управления датчиком 206 уровня чернил (фиг. 2) и определения оптимальной рабочей точки или точки смещения, которая дает максимальную разностную реакцию напряжения из датчика 206 между влажным состоянием (т.е. когда присутствуют чернила) и сухим состоянием (когда присутствует воздух). Электронный контроллер 110 дополнительно включает в себя измерительный модуль 128, имеющий исполняемые команды для исполнения их на контроллере 110. После определения оптимальной точки смещения измерительный модуль 128 исполняет эти команды для инициирования цикла измерения, обеспечивающего управление датчиком 206 уровня чернил, и определяет уровень чернил на основании измеряемого периода времени, в течение которого сохраняется сухое состояние в канале текучей среды структуры МЭМС.

В описанных вариантах осуществления устройство 100 струйной печати представляет собой устройство капельно-импульсной струйной термопечати с печатающей головкой 114 для струйной термопечати (СТП), пригодной для реализации описываемого здесь датчика уровня чернил. В одной реализации узел 102 струйной печатающей головки включает в себя одну печатающую головку 114 для СТП. В еще одной реализации узел 102 струйной печатающей головки включает в себя обширную матрицу печатающих головок 114 для СТП. Хотя процессы изготовления, связанные с печатающими головками для СТП, по-прежнему пригодны для использования совместно с предлагаемым датчиком уровня чернил, при реализации такого датчика уровня чернил можно также использовать печатающие головки других типов, например, пьезоэлектрическую печатающую головку. Таким образом, предложенный датчик уровня чернил не ограничивается реализацией в печатающей головке 114 для СТП.

На фиг. 2 показан вид снизу одного конца печатающей головки 114 для СТП, имеющей одно щелевое отверстие 200 для текучей среды, сформированное в кремниевой кристаллической подложке 202, в соответствии с вариантом осуществления изобретения. Хотя печатающая головка 114 показана с одним щелевым отверстием 200 для текучей среды, рассматриваемые здесь принципы не ограничиваются их применением к печатающей головке лишь с одним щелевым отверстием 200. Напротив, возможны также другие конфигурации печатающих головок, таких как печатающие головки с двумя или более щелевыми отверстиями для текучей среды или печатающие головки, в которых для подвода чернил в каналы и камеры текучей среды используются отверстия разных размеров. Щелевое отверстие 200 для текучей среды представляет собой продолговатое отверстие, сформированное в подложке 202, которое сообщается по текучей среде с источником текучей среды, таким как резервуар 120 текучей среды. Щелевое отверстие 200 для текучей среды имеет генераторы 300 капель текучей среды вдоль обеих сторон щелевого отверстия, включающие в себя камеры 204 текучей среды и сопла 116. Подложка 202 лежит под слоем камер, имеющим камеры 204 текучей среды, и слоем сопел, имеющим сформированные в нем сопла 116, как рассматривается ниже в связи с фиг. 3. Вместе с тем, с целью иллюстрации, слой камер и слой сопел на фиг. 2 полагаются прозрачными, чтобы показать нижележащую подложку 202. Поэтому камеры 204 и сопла 116 на фиг. 2 иллюстрируются с помощью пунктирных линий.

В дополнение к генераторам 300 капель, расположенным вдоль сторон щелевого отверстия 200, печатающая головка 114 для ТСП включает в себя один или несколько датчиков 206 уровня текучей среды (чернил). Датчик 206 уровня текучей среды в общем случае включает в себя структуру МЭМС и встроенную схему 208 датчика. Структура МЭМС включает в себя, например, щелевое отверстие 200 для текучей среды, каналы 210 текучей среды, камеры 204 текучей среды и сопла 116. Схема 208 датчика включает в себя пластину 212 датчика, находящуюся на дне канала 210 текучей среды, и другие схемы 214. Другие схемы 214 включают в себя, например, источник тока, буферный усилитель, цифроаналоговый преобразователь (ЦАП), аналого-цифровой преобразователь (АЦП) и измерительные схемы. Пластина 212 датчика представляет собой металлическую пластину, выполненную, например, из тантала. Части других схем 214, такие как АЦП и измерительные схемы, могут не все находиться в одном месте на подложке 202, а вместо этого могут быть рассредоточены в разных местах на подложке 202. Датчик 206 текучей среды и схема 208 датчика подробнее рассматриваются ниже в связи с фиг. 4 и 5.

На фиг. 3 показан вид в разрезе возможного генератора 300 капель текучей среды в соответствии с вариантом осуществления. Каждый генератор 300 капель включает в себя сопло 116, камеру 204 текучей среды и нагревательный элемент 302, размещенный в камере 204 текучей среды. Сопла 116 сформированы в слое 310 сопел и обычно расположены, образуя столбцы сопел вдоль сторон щелевого отверстия 200 для текучей среды. Нагревательный элемент 302 представляет собой терморезистор, выполненный из металлической пластины (например, из тантала-алюминия, TaAl), на изолирующем слое 304 (например, поликремниевом стекле, ПКС) на верхней поверхности кремниевой подложки 202. Пассивирующий слой 306 поверх нагревательного элемента 302 защищает нагревательный элемент от чернил в камере 204 и действует как структура механической пассивации или барьера защиты от кавитации при амортизации ударного воздействия лопающихся пузырьков пара. Слой 308 камер имеет стенки, которые отделяют подложку 202 от слоя 310 сопел.

Во время печати капля текучей среды выбрасывается из камеры 204 через соответствующее сопло 116, а камера 204 затем пополняется текучей средой, циркулирующей из щелевого отверстия 200 для текучей среды. Более конкретно, электрический ток пропускается через резисторный нагревательный элемент 302, что приводит к быстрому нагреванию этого элемента. Тонкий слой текучей среды рядом с пассивирующим слоем 306, который покрывает нагревательный элемент 302, перегревается и испаряется, создавая пузырек пара в соответствующей нагревательной камере 204. Быстро расширяющийся пузырек пара вынуждает выбрасывание капли текучей среды из соответствующего сопла 116. Когда нагреваемый элемент охлаждается, пузырек пара быстро лопается, что приводит к всасыванию большего количества текучей среды из щелевого отверстия 200 для текучей среды в нагревательную камеру 204 при подготовке к выбрасыванию еще одной капли из сопла 116.

На фиг. 4 показаны частичные виды сверху и сбоку структуры МЭМС на разных этапах по мере отвода чернил по пластине датчика во время операции продувки в соответствии с вариантом осуществления изобретения. Как отмечалось выше, датчик 206 уровня текучей среды обычно включает в себя структуру МЭМС, имеющую канал 210 текучей среды, камеру 204 текучей среды и специализированное сопло 116 для датчика. Датчик 206 уровня текучей среды также включает в себя схему 208 датчика с пластиной 212 датчика, находящейся на дне канала 210 текучей среды. Схема 208 датчика работает, обнаруживая присутствие или отсутствие текучей среды (чернил) в канале текучей среды во время операции продувки. Когда источник чернил в резервуаре 120 приближается к концу срока своей службы, противодавление, прикладываемое во время операций печати или продувки, становится достаточным для отвода мениска чернил из сопла 116 обратно через канал 210 текучей среды, вследствие чего пластина 212 датчика подвергается воздействию воздуха. На фиг. 4(a) показано нормальное состояние, в котором чернила 400 заполняют камеру 204 и образуют мениск 402 чернил внутри сопла 116. В этих условиях пластина 212 датчика находится во влажном состоянии, поскольку она покрыта чернилами, которые заполняют канал 210 текучей среды. Во время операции продувки или обычной операции печати с выбросом капель чернил, к чернилам в канале 210 текучей среды прикладывается противодавление, которое вызывает отвод мениска 402 чернил из сопла и оттягивает их назад внутри канала, как показано на фиг. 4(b). Когда источник чернил в резервуаре 120 приближается к концу своего срока службы, это противодавление увеличивается, как и время, затрачиваемое чернилами на течение обратно в канал 210 и сопло 116. Как показано на фиг. 4(c), увеличенное противодавление оттягивает мениск чернил достаточно далеко назад в канал 210, так что пластина 212 датчика подвергается воздействию воздуха, всасываемого внутрь через сопло 116. Как рассматривается ниже, схема 208 датчика использует раскрытую пластину 212 воздуха для определения точного уровня чернил перед окончанием срока службы источника чернил.

На фиг. 5 показан пример блок-схемы высокого уровня схемы 208 датчика уровня чернил в соответствии с вариантом осуществления изобретения. Схема 208 датчика включает в себя цифроаналоговый преобразователь (ЦАП) 500, входной элемент 502 дискретизации и стабилизации (ДиС), источник 504 тока, пластину 212 датчика, переключатель 506, выходной элемент 508 ДиС, аналого-цифровой преобразователь (АЦП) 510, конечный автомат 512, генератор 514 тактовых импульсов и некоторое количество регистров, таких как регистры OxDO-0xD6, обозначенные позицией 516. Работа схемы 208 датчика начинается конфигурированием (т.е. смещением) источника 504 тока посредством ЦАП 500 и входного элемента 502 ДиС, а переключатель 506 замыкается, замыкая накоротко пластину 212 датчика. Алгоритм 126 смещения, подробнее рассматриваемый ниже, исполняется на контроллере 110 для определения стимулирующего воздействия (входного кода), подаваемого в регистр 0xD2, который выдает оптимальное напряжение смещения из ЦАП 500, с помощью которого осуществляют смещение источника 504 тока.

После смещения источника 504 тока измерительный модуль 128 срабатывает на контроллере 110 и инициирует цикл измерения уровня текучей среды, во время которого контроллер управляет схемой 208 датчика через конечный автомат 512. Когда наступает время измерения, конечный автомат 512 координирует измерение путем проведения схемы 208 через несколько этапов, на которых подготавливают схему, осуществляют измерение и возвращают схему в состояние простоя. На первом этапе конечный автомат 512 инициирует событие продувки. Событие продувки приводит к разбрызгиванию или выбрасыванию чернил из сопла 116 для очистки сопла и камеры 204 от чернил и создает резкий скачок противодавления в канале 210 текучей среды. Затем конечный автомат 512 обеспечивает период задержки. Период задержки является переменным, но в типичном случае занимает время примерно между 2 и 32 микросекундами. После задержки первый этап подготовки схемы приводит к размыканию переключателя 506 и подаче тока из источника 504 тока на пластину 212 датчика. Подаваемый ток заряжает емкость пластины и индуцирует напряжение реакции на пластине.

Отметим, что ток, подаваемый из источника 504 тока, основан на следующей зависимости:

Iα(Vgs-Vt)2,

где Vgs - напряжение смещения из ЦАП 500, Vgs - напряжение «затвор - исток», а Vt - это пороговое напряжение затвора токовырабатывающего транзистора источника 504 тока. Источник 504 тока включает в себя схему выбора диапазона, показанную в общем виде на фиг. 6, которая разрешает приложение напряжения из ЦАП 500 к одному из токовырабатывающих транзисторов 600, 602, 604, которые вырабатывают ток для диапазонов 1X, 10X и 100X. Сразу же после выбора транзистора для выработки тока напряжение из ЦАП 500 прикладывается на затворе выбранного транзистора, который определяет величину тока, подаваемого источником 504 тока.

На втором этапе подготовки схемы, конечный автомат 512 размыкает переключатель 506 и обеспечивает второй период задержки, который опять занимает время между 2 и 32 микросекундами. После второй задержки конечный автомат 512 заставляет выходной элемент 508 ДиС дискретизировать (т.е. измерять в дискретные интервалы времени) аналоговое напряжение реакции на пластине 212 датчика и стабилизировать его. Затем конечный автомат 512 инициирует преобразование посредством АЦП 510, который преобразует дискретизированное аналоговое напряжение реакции в цифровое значение, которое хранится в регистре 0xD6. Регистр хранит цифровое напряжение реакции пока измерительный модуль 128 считывает регистр. Затем схема 208 переводится в холостой режим до тех пор, пока не инициируется еще один цикл измерения.

Измерительный модуль 128 сравнивает оцифрованное напряжение реакции с пороговым значением Rdetect, чтобы определить, находится ли пластина датчика в сухом состоянии. Если измеренная реакция превышает Rdetect, то имеет место сухое состояние. В противном случае имеет место влажное состояние. (Вычисление порогового значения Rdetect рассматривается ниже). Обнаружение сухого состояния указывает что противодавление оттянуло чернила в канале 210 текучей среды достаточно далеко назад, чтобы подвергнуть пластину 212 датчика воздействию воздуха. Посредством дополнительных циклов измерения, измеряют интервал времени, в течение которого сохраняется сухое состояние (т.е. то, в котором пластина датчика подвергается воздействию воздуха) и используют его для интерполяции величины противодавления, приводящей к созданию сухого состояния. Поскольку противодавление предсказуемо увеличивается с приближением конца срока службы источника чернил, можно проводить точное определение уровня чернил.

Как отмечалось выше, алгоритм 126 смещения исполняется на контроллере 110 для определения оптимального напряжения смещения из ЦАП 500, с помощью которого осуществляется смещение источника 504 тока. Алгоритм 126 смещения обеспечивает управление датчиком 206 уровня текучей среды (т.е. схемой 208 датчика и структурой МЭМС) с одновременным определением напряжения смещения. C точки зрения перспективы алгоритма 126 смещения, как показано на фиг. 7, датчик 206 уровня текучей среды представляет собой элемент типа «черного ящика», который принимает входной сигнал или стимулирующее воздействие и выдает выходной сигнал или реакцию. Входное напряжение устанавливают с использованием (8-разрядного) числа (входного кода) 0-255, подаваемого в регистр 0xD2 схемы 208 датчика. Входное число или входной код 0xD2 представляет собой стимулирующее воздействие, которое прикладывается к ЦАП 500, а аналоговое напряжение, выдаваемое из ЦАП, представляет собой стимулирующее воздействие, умноженное на 10 мВ. Поэтому диапазон аналогового напряжения смещения из ЦАП 500, доступный для смещения источника 504 тока, составляет от 0 до 2,55 В. Выходной сигнал или реакцию из схемы 208 датчика представляет собой цифровой код, хранимый в 8-разрядном регистре 0xD6.

Алгоритм смещения предусматривает использование зависимости «стимулирующее воздействие - реакция» схемы 208 датчика между входными кодами и выходными кодами для обеспечения оптимального выходного сигнала дельта (т.е. максимального напряжения реакции) между состояниями, когда пластина 212 датчика влажная (т.е. когда чернила присутствуют в канале 210 текучей среды МЭМС и покрывают пластину), и когда пластин 212 датчика сухая (т.е. когда чернила отведены из канала 210 текучей среды МЭМС, а пластину окружает воздух). Как показано на фиг. 8, когда стимулирующее воздействие (входные коды) проходит подсчет от своего минимального до своего максимального напряжения предварительного заряда (т.е. от 0 до 255; от Smin до Smax), реакция (выходные коды) формирует сигналы реакции, которые проходят через разные области: область отключения, активную область и область насыщения. Эти три области вместе образуют форму плавной буквы «S». На фиг. 8 показаны кривая 800 реакции в сухом состоянии, кривая 802 реакции во влажном состоянии и кривая 804 разности, которая указывает разность между кривыми реакции во влажном и сухом состоянии на протяжении диапазона входного стимулирующего воздействия. Кривые реакции на фиг. 8 обозначают благоприятные условия, в которых реакции являются сильными. В общем случае, наибольший сигнал дельта (т.е. кривая наибольшей разностной реакции) возникает между случаем, когда пластина 212 датчика полностью влажная, а канал полон чернил, и случаем, когда пластина 212 датчика полностью сухая и полностью находится в контакте с воздухом в канале.

Хотя кривые реакции изменяются между присутствием и отсутствием текучей среды или чернил (т.е. между влажным и сухим состояниями), величина изменения больше, когда загрязнение, такое, как электропроводный мусор и остаток чернил, в структуре МЭМС является малым или отсутствует. Поэтому реакция изначально является сильной, как показано кривыми сильной реакции на фиг. 8. Однако - со временем - структура МЭМС может оказаться загрязненной остатком чернил в каналах и камерах текучей среды, а реакция в сухом состоянии, в частности, будет снижаться и сближаться с реакцией во влажном состоянии. Загрязнение вызывает проводимость в сухом состоянии, которая делает реакцию в сухом состоянии слабым, что приводит к малой разности между реакциями в сухом и влажном состояниях.

На фиг. 9 показаны кривая 900 слабой реакции в сухом состоянии, кривая 902 слабой реакции во влажном состоянии и кривая 904 слабой реакции разности, когда неблагоприятные условия, такие, как загрязнение в структуре МЭМС, ухудшили реакции. Как можно увидеть на фиг. 9, разность между кривыми слабой реакции во влажном и сухом состоянии гораздо меньше, чем разность, показанная в случае кривых сильной реакции согласно фиг. 8. Кривая сильной разностной реакции, показанная на фиг. 8, обеспечивает большое различие между влажным и сухим состояниями, которое можно легко оценить. Однако в условиях слабой реакции обнаружение различия между влажным и сухим состояниями оказывается более проблематичным из-за слабой разностной реакции. Алгоритм 126 смещения обеспечивает обнаружение оптимальной точки разности на кривой 904 слабой разностной реакции (т.е. показанной на фиг. 9), где измерения уровня текучей среды или чернил обеспечат максимальную реакцию между влажным и сухим состояниями.

На фиг. 10(a.1, a.2, a.3, b.1, b.2, b.3, c.1, c.2, c.3) показаны примеры кривых 1000 реакции в сухом состоянии и кривых 1002 реакции во влажном состоянии и их изменения в ответ на различия в технологических условиях и условиях окружающей среды, таких, как процесс изготовления, напряжение питания и температура (PV&T). На фиг. 10(a.1), (a.2) и (a.3) показаны возможные кривые на протяжении диапазонов 1X, 10X и 100X, соответственно, в технологических условиях согласно наихудшему случаю (НХС) - при подаче 5,5 вольт и температуре 15 градусов по Цельсию (что обозначено на рассматриваемых чертежах символами «НХС; 5,5 В; 15°C). На фиг. 10(b.1), (b.2) и (b.3) показаны возможные кривые на протяжении диапазонов 1X, 10X и 100X, соответственно, в технологических условиях согласно наилучшему случаю (НЛС) - при подаче 4,5 вольт и температуре 110 градусов по Цельсию (что обозначено на рассматриваемых чертежах символами «НЛС; 4,5 В; 110°C»). На фиг. 10(с.1), (c.2) и (c.3) показаны возможные кривые на протяжении диапазонов 1X, 10X и 100X, соответственно, в типичных технологических условиях (ТТУ) - при подаче 5,0 вольт и температуре 60 градусов по Цельсию (что обозначено на рассматриваемых чертежах символами «ТТУ; 5,0 В; 60°C»). В некоторых случаях, активные области кривых реакции обуславливают изменение наклона из-за изменений в PV&T. В других случаях, активные области кривых реакции обуславливают сдвиг их местонахождения, начинаясь раньше или позже в области отключения. Кривые реакции в сухом и влажном состояниях на фиг. 10(a), (b) и (c) показывают такие изменения наклонов и начальных точек, которые могут быть результатом изменения условий PV&T. Кривые 1004 разности на фиг. 10(a), (b) и (c) показывают разность между кривыми реакций во влажном и сухом состояниях на протяжении диапазона входных стимулирующих воздействий и на протяжении изменений в условиях PV&T.

На фиг. 11 показана разность между реакциями во влажном и сухом состояниях, построенная в зависимости от стимулирующего воздействия, в соответствии с вариантом осуществления изобретения. Кривые 1004 разности, показанные на фиг. 10, накладываются друг на друга, образуя фиг. 11. Подразумевается иллюстрация того, что высота пика кривых разности, наклон кривых во время приближения к пику и спад от него, а также местонахождение центра оси стимулирующих воздействий вдоль кривых - все они изменяются с изменением PV&T.

На фиг. 12 показан пример составных кривых 1200 разности, построенных в зависимости от реакции во влажном состоянии, в соответствии с вариантом осуществления изобретения. За счет сдвига кривых разности на основании реакции, а не стимулирующего воздействия, достигается мера изоляции от разностей PV&T. Алгоритм 126 смещения обнаруживает решение, в котором оказывается оптимальна