Способ получения гомополимеров или сополимеров этилена в трубчатом реакторе, по меньшей мере, с двумя реакционными зонами с различной концентрацией агента передачи цепи

Иллюстрации

Показать всеИзобретение относится к способу получения сополимеров или гомополимеров этилена в присутствии инициатора свободнорадикальной полимеризации и, по меньшей мере, одного агента передачи цепи. Способ осуществляют под давлением от 110 МПа до 350 МПа и при температуре от 100°С до 350°С в трубчатом реакторе, по меньшей мере, с двумя реакционными зонами. Реакционные зоны имеют разную концентрацию агента передачи цепи. Концентрация агента передачи цепи в первой реакционной зоне составляет менее 70% концентрации агента передачи цепи в реакционной зоне с наивысшей концентрацией агента передачи цепи. Описан также гомополимер или сополимер этилена, полученный заявленным способом, применение гомополимера и сополимера этилена и способ нанесения на субстрат. Технический результат - получение полимеров низкой плотности, пригодных для нанесения покрытий экструзией, имеющих широкое молекулярное распределение и повышенную степень длинноцепочечной разветвленности в цепи LCB c высоким молекулярным весом. 4 н. и 8 з.п. ф-лы, 5 ил., 1 табл., 2 пр.

Реферат

Настоящее изобретение относится к способу получения сополимеров или гомополимеров этилена в присутствии инициатора свободнорадикальной полимеризации и, по меньшей мере, одного агента передачи цепи под давлением в диапазоне от 110 МПа до 350 МПа и при температуре в диапазоне от 100°С до 350°С в трубчатом реакторе, по меньшей мере, с двумя реакционными зонами, имеющими различную концентрацию агента передачи цепи, при этом концентрация агента передачи цепи в первой реакционной зоне составляет менее 70% концентрации агента передачи цепи в реакционной зоне с наивысшей концентрацией агента передачи цепи и, кроме того, относится к сополимерам или гомополимерам этилена, получаемым таким способом, к применению сополимеров или гомополимеров этилена для нанесения покрытий экструзией и к способу нанесения на субстрат, выбранный из группы, состоящей из бумаги, бумажного картона, полимерной пленки и металла, покрытий из таких гомополимеров или сополимеров этилена методом экструзии.

Полиэтилен представляет собой наиболее широко используемый промышленный полимер. Он может быть получен двумя различными способами. Полимеризация в присутствии инициаторов свободнорадикальной полимеризации при повышенном давлении представляет собой обнаруженный первым способ получения полиэтилена, который по-прежнему остается ценным и имеет большое значение в промышленном масштабе как способ получения полиэтилена низкой плотности (LDPE). LDPE представляет собой универсальный полимер, который может быть использован во множестве вариантов применения, таких как изготовление пленок, нанесение покрытий, формование и изолирование проводов и кабелей. Следовательно, все еще имеется потребность оптимизации способов его получения.

Общепринятые реакторы для получения полимеров LDPE при высоком давлении представляют собой либо трубчатый реактор, либо реактор-автоклав с мешалкой. Преимуществами полимеризации в трубчатом реакторе является то, что достижима более высокая оборачиваемость процесса полимеризации, процесс проще масштабировать и, соответственно, можно создавать предприятия «мирового масштаба», а полимеризация вообще более экономична из-за низкого удельного потребления энергоносителей, таких как электричество и охлаждающая вода. Однако полимеры LDPE, полученные в трубчатом реакторе высокого давления, имеют некоторые недостатки в определенных областях применения. По сравнению с полимерами LDPE с аналогичной скоростью течения расплава и плотностью, полученных в реакторе-автоклаве для получения LDPE под высоким давлением, полимеры LDPE, полученные в трубчатом реакторе, вообще, имеют более узкое распределение по молекулярному весу и меньшую степень длинноцепочечной разветвленности (LCB).

Одним из примеров применения, в котором полимеры LDPE, полученные в трубчатом реакторе, уступают LDPE, полученному в реакторе-автоклаве, является нанесение покрытий экструзией. В ходе данного процесса расплавленный LDPE экструдируют через щелевую головку и формируют пленку, которую затем наносят на субстрат, такой как бумага, бумажный картон, полимерная пленка, такая как пленка из полиэтилентерефталата (РЕТ) или двуосно-ориентированная пленка из полипропилена (ВОРР), или металл, такой как алюминиевая фольга. Для лучшей технологичности LDPE должен образовывать устойчивую ленту, то есть пленка, выходящая из головки, не должна раскачиваться, также требуется малое сужение, то есть отношение ширины пленки к ширине головки не должно быть слишком маленьким. Кроме того, в ходе дополнительной обработки полученной полимерной пленки применяется высокая рабочая температура - до 350°С - чтобы улучшить сцепление пленки с субстратом, таким как металл, бумага или бумажный картон. Благоприятными для соответствия этим требованиям являются определенная ширина молекулярно-весового распределения и относительно высокая степень LCB в полимерных цепочках с большим молекулярным весом.

Для расширения молекулярно-весового распределения сополимеров этилена, полученных путем свободнорадикальной полимеризации в трубчатом реакторе с множеством реакционных зон, имеется описанный в ЕР 1589043 А2 способ, отличающийся уменьшенным или нулевым введением агента передачи цепи в дальнюю по потоку реакционную зону. В WO 2004/108271 А1 описан способ полимеризации этилена в трубчатом реакторе с множеством реакционных зон, в котором потоки с разной концентрацией агента передачи цепи вводят в реактор в разных точках и обогащенный агентом передачи цепи поток подают в реакционную зону, находящуюся перед дальней реакционной зоной, в которую подают обедненный агентом передачи цепи поток. Однако полученные полимеры этилена не совсем подходят для нанесения методом экструзии покрытий на такие субстраты, как металл, бумага или бумажный картон.

Таким образом, задачей настоящего изобретения является устранение недостатков современных полимеров LDPE, полученных путем полимеризации в трубчатом реакторе, и обеспечение возможности получения в трубчатом реакторе таких полимеров LDPE, которые пригодны для нанесения покрытий экструзией и которые имеют более широкое молекулярно-весовое распределение и повышенную степень LCB в полимерной цепи с более высоким молекулярным весом, чем традиционные полимеры LDPE, полученные в трубчатом реакторе высокого давления.

Авторами обнаружено, что эта задача решается способом получения гомополимеров и сополимеров этилена в присутствии инициатора свободнорадикальной полимеризации и, по меньшей мере, одного агента передачи цепи под давлением в диапазоне от 110 МПа до 350 МПа и при температуре в диапазоне от 100°С до 350°С в трубчатом реакторе, по меньшей мере, с двумя реакционными зонами, имеющими различную концентрацию агента передачи цепи, при этом концентрация агента передачи цепи в первой реакционной зоне составляет менее 70% концентрации агента передачи цепи в реакционной зоне с наивысшей концентрацией агента передачи цепи.

Кроме того, авторами обнаружены гомополимеры и сополимеры этилена, получаемые таким способом, использование сополимеров или гомополимеров этилена для нанесения покрытий экструзией и способ нанесения на субстрат, выбранный из группы, состоящей из бумаги, бумажного картона, полимерной пленки и металла, покрытий из таких гомополимеров или сополимеров этилена методом экструзии.

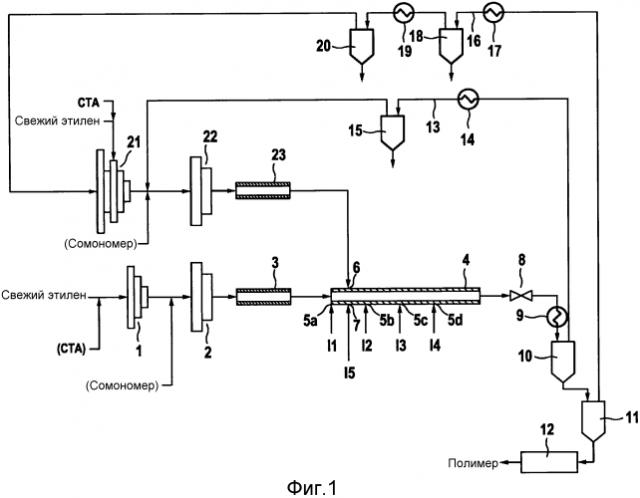

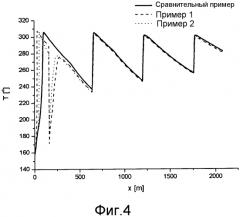

Отличительные особенности и преимущества настоящего изобретения станут более понятны при прочтении настоящего описания и рассмотрении прилагаемых чертежей, на которых на фиг. 1 и 3 представлены схемы трубчатых реакторов полимеризации, которые могут быть использованы в способе настоящего изобретения. На фиг. 2 представлена схема трубчатого реактора полимеризации известного уровня техники. На фиг. 4 представлен температурный профиль трубчатого реактора для примеров настоящего изобретения, на фиг.5 представлено молекулярно-весовое распределение полученных полимеров.

Способ настоящего изобретения может быть применен и для гомополимеризации этилена, и для сополимеризации этилена с одним или несколькими другими мономерами при условии, что эти мономеры пригодны для свободнорадикальной сополимеризации с этиленом под высоким давлением. К примерам пригодных для сополимеризации мономеров относятся α,β-ненасыщенные С3-С8-карбоновые кислоты, в частности, малеиновая кислота, фумаровая кислота, итаконовая кислота, акриловая кислота, метакриловая кислота и кротоновая кислота, производные α,β-ненасыщенных С3-С8-карбоновых кислот, например, сложные эфиры ненасыщенных С3-С15-карбоновых кислот, в частности, сложные эфиры С1-С6-алканолов, или ангидриды, в частности метилметакрилат, этилметакрилат, н-бутилметакрилат или трет-бутилметакрилат, метилакрилат, этилакрилат, н-бутилакрилат, 2-этилгексилакрилат, трет-бутилакрилат, метакриловый ангидрид, малеиновый ангидрид или итаконовый ангидрид, а 1-олефины, такие как пропен, 1-бутен, 1-пентен, 1-гексен, 1-октен или 1-децен. Кроме того, в качестве сомономеров могут быть использованы винилкарбоксилаты, в частности, предпочтительно, винилацетат. Особенно предпочтительными сомономерами являются пропен, 1-гексен, акриловая кислота, н-бутилакрилат, трет-бутилакрилат, 2-этилгексилакрилат, винилацетат или винилпропионат.

В случае сополимеризации доля сомономера или сомономеров в реакционной смеси составляет от 1 до 45 вес.%, предпочтительно, от 3 до 30 вес.% относительно количества мономеров, то есть суммы этилена и других мономеров. В зависимости от типа сомономера, может оказаться предпочтительным подавать сомономеры во множестве различных точек реактора.

В целях настоящего изобретения все полимеры представляют собой вещества, образованные, по меньшей мере, двумя мономерными звеньями. Предпочтительно, они являются полимерами LDPE со средним молекулярным весом Mn более 20000 г/моль. Однако способ настоящего изобретения также может быть с успехом применен для производства олигомеров, восков и полимеров с молекулярным весом Mn менее 20000 г/моль.

Возможными инициаторами начала свободнорадикальной полимеризации в соответствующих реакционных зонах являются, например, кислород, воздух, азосоединения или пероксидные инициаторы полимеризации. Данный способ особенно хорошо подходит для полимеризации с использованием кислорода, подаваемого в форме либо чистого О2, либо воздуха. В случае инициирования полимеризации кислородом, инициатор обычно сначала смешивают с этиленовым сырьем, после чего подают в реактор. В предпочтительных вариантах осуществления данного способа такой поток, содержащий мономер и кислород, подают не только в начало трубчатого реактора, но также вводят в одной или нескольких точках на протяжении реактора, образуя две или более реакционных зон. Инициирование с использованием органических пероксидов или азосоединений также представляет собой предпочтительный вариант осуществления способа настоящего изобретения. Примерами пригодных пероксидов являются сложные пероксиэфиры, пероксикетали, пероксикетоны и пероксикарбонаты, например, ди(2-этилгексил)пероксибикарбонат, дициклогексилпероксибикарбонат, диацетилпероксибикарбонат, трет-бутилпероксиизопропилкарбонат, ди-трет-бутилпероксид, ди-трет-амилпероксид, дикумилпероксид, 2,5-диметил-2,5-ди-трет-бутилпероксигексан, трет-бутилкумилпероксид, 2,5-диметил-2,5-ди(трет-бутилперокси)гекс-3-ин, 1,3-диизопропилмоногидропероксид или трет-бутилгидропероксид, дидеканоилпероксид, 2,5-диметил-2,5-ди(2-этилгексаноилперокси)гексан, трет-амилперокси-2-этилгексаноат, дибензоилпероксид, трет-бутилперокси-2-этилгексаноат, трет-бутилпероксидиэтилацетат, трет-бутилпероксидиэтилизобутират, трет-бутилперокси-3,5,5-триметилгексаноат, 1,1-ди(трет-бутилперокси)-3,3,5-триметилциклогексан, 1,1-ди(трет-бутилперокси)циклогексан, трет-бутилпероксиацетат, трет-бутилпероксинеодеканоат, трет-бутилпермалеат, трет-бутилпероксипивалат, трет-бутилпероксиизононаноат, диизопропилбензенгидропероксид, куменгидропероксид, трет-бутилпероксибензоат, метилизобутилкетонгидропероксид, 3,6,9-триэтил-3,6,9-триметилтрипероксициклононан и 2,2-ди(трет-бутилперокси)бутан. Также пригодны азоалканы (диазены), сложные эфиры азодикарбоновых кислот, диниитрилы азодикарбоновых кислот, такие как азобисизобутиронитрил, и углеводороды, разлагающиеся на свободные радикалы и именуемые также С-С инициаторами, например, производные 1,2-дифенил-1,2-диметилэтана и производные 1,1,2,2-тетраметилэтана. Можно использовать либо индивидуальные инициаторы, либо, предпочтительно, смеси разных инициаторов. Промышленностью выпускается широкий спектр инициаторов, в частности, пероксидов, например, продукты компании Akzo Nobel, предлагаемые под торговыми марками Trigonox® и Perkadox®.

В предпочтительном варианте осуществления способа настоящего изобретения используются пероксидные инициаторы полимеризации, характеризующиеся относительно высокой температурой разложения. К пригодным пероксидным инициаторам полимеризации относятся, например, 1,1-ди(трет-бутилперокси)циклогексан, 2,2-ди(трет-бутилперокси)бутан, трет-бутилперокси-3,5,5-триметилгексаноат, трет-бутилпероксибензоат, 2,5-диметил-2,5-ди(2-этилгексаноилперокси)гексан, трет-бутилкумилпероксид, ди-трет-бутилпероксид и 2,5-диметил-2,5-ди(трет-бутилперокси)гекс-3-ин, особенное предпочтение отдается использованию ди-трет-бутилпероксида или 3,6,9-триэтил-3,6,9-триметилтрипероксициклононана.

Инициаторы могут быть применены индивидуально или в форме смеси в концентрации от 0,1 до 50 моль/т производимого полиэтилена, в частности, от 0,2 до 20 моль/т в каждой реакционной зоне. В предпочтительном варианте осуществления настоящего изобретения инициатор свободнорадикальной полимеризации, который подают в реакционную зону, представляет собой смесь, по меньшей мере, двух различных азосоединений или органических пероксидов. Если используют такие смеси инициаторов, является предпочтительным, чтобы они подавались во все реакционные зоны. Предел количества инициаторов в такой смеси отсутствует, однако, является предпочтительным, чтобы смеси включали от двух до шести, в частности, от четырех до пяти различных инициаторов. Особенное предпочтение отдается использованию смесей инициаторов, характеризующихся разными температурами разложения.

Часто является предпочтительным использование инициаторов в растворенном состоянии. Примерами пригодных растворителей являются кетоны и алифатические углеводороды, в частности, октан, декан и изододекан, а также другие насыщенные С8-С25-углеводороды. Растворы содержат инициаторы или смеси инициаторов в пропорции от 2 до 65 вес.%, предпочтительно, от 5 до 40 вес.%, особенно предпочтительно, от 10 до 30 вес.%.

Способ настоящего изобретения осуществляют в присутствии, по меньшей мере, одного агента передачи цепи. Агенты передачи цепи, которые также часто называют преобразователями, повсеместно вводят в реакцию радикальной полимеризации с целью изменения молекулярного веса полимеров, которые нужно получить. Примерами пригодных преобразователей являются водород, алифатические и олефиновые углеводороды, например, пропан, бутан, пентан, гексан, циклогексан, пропен, 1-пентен или 1-гексен, кетоны, такие как ацетон, метилэтилкетон (2-бутанон), метилизобутилкетон, метилизоамилкетон, диэтилкетон или диамилкетон, альдегиды, такие как формальдегид, ацетальдегид или пропиональдегид, и насыщенные алифатические спирты, такие как метанол, этанол, пропанол, изопропанол или бутанол. Особенное предпочтение отдается использованию насыщенных алифатических альдегидов, в частности, пропиональдегида, или 1-олефинов, таких как пропен или 1-гексен, или алифатических углеводородов, таких как пропан.

Как правило, реакционная смесь содержит полиэтилен в количество от 0 до 45 вес.% относительно всей смеси мономер-полимер, предпочтительно, от 0 до 35 вес.%.

Способ настоящего изобретения осуществляют под давлением от 110 МПа до 350 МПа, при этом давление от 160 МПа до 340 МПа является предпочтительным, давление от 200 МПа до 330 МПа является особенно предпочтительным. Температура находится в диапазоне от 100°С до 350°С, предпочтительно, от 120°С до 340°С, особенно предпочтительно, от 150°С до 320°С.

Способ настоящего изобретения может быть осуществлен во всех типах трубчатых реакторов, пригодных для полимеризации под высоким давлением, имеющих, по меньшей мере, две реакционные зоны, предпочтительно, от 2 до 6 реакционных зон, более предпочтительно, от 2 до 5 реакционных зон. Количество реакционных зон задается числом точек подачи инициатора. Такая точка подачи может представлять собой точку ввода раствора азосоединений или органических пероксидов или точку боковой подачи холодного этилена, содержащего кислород или другой инициатор свободнорадикальной полимеризации. Во всех этих случаях в реактор добавляют свежий инициатор, там он разлагается на свободные радикалы и инициирует дальнейшую полимеризацию. Выделяющаяся теплота реакции увеличивает температуру реакционной смеси, поскольку выделяется больше тепла, чем можно отвести через стенки трубчатого реактора. При увеличении температуры увеличивается скорость разложения инициаторов свободнорадикальной полимеризации и ускоряется полимеризация до тех пор, пока не израсходуется, по существу, весь свободнорадикальный инициатор. После этого тепло перестает выделяться, и температура снова уменьшается, так как температура стенок реактора ниже, чем температура реакционной смеси. Следовательно, часть трубчатого реактора после точки подачи инициатора, в которой температура повышается, является реакционной зоной, тогда как следующая за ней часть, в которой температура снова падает, является, преимущественно, зоной охлаждения.

Количество и природа вводимых свободнорадикальных инициаторов определяют степень повышения температуры и, следовательно, позволяют регулировать ее величину. Обычно, увеличение температуры задают в диапазоне от 70°С до 170°С в первой реакционной зоне и от 50°С до 130°С в последующих реакционных зонах в зависимости от требований, предъявляемых к продукту, и конфигурации реактора.

Пригодные трубчатые реакторы, в основном, представляют собой длинные толстостенные трубы, обычно, длиной от, примерно, 0,5 км до 4 км, предпочтительно, от 0,75 км до 3 км, особенно, от 1 км до 2,5 км. Внутренний диаметр труб, обычно, находится в диапазоне от, примерно, 30 мм до 120 мм, предпочтительно, от 40 мм до 90 мм. Такие трубчатые реакторы, предпочтительно, характеризуются отношением длины к диаметру более 1000, предпочтительно, от 10000 до 40000, особенно, от 25000 до 35000.

Обычная установка по производству LDPE в трубчатом реакторе состоит, по существу, из двух компрессоров, первичного и компрессора высокого давления, трубчатого полимеризационного реактора и, по меньшей мере, двух сепараторов для разделения смеси мономер-полимер, выходящей из трубчатого реактора, при этом в первом сепараторе, сепараторе высокого давления, неполимеризованные компоненты реакционной смеси, отделенные от реакционной смеси, рециркулируются в точку подачи этилена между первичным компрессором и компрессором высокого давления, неполимеризованные компоненты реакционной смеси, отделенные от реакционной смеси во втором сепараторе, сепараторе низкого давления, добавляются к потоку свежего этилена до его подачи в первичный компрессор. Обычно, отделение образовавшегося полимера от неполимеризованных компонентов реакционной смеси происходит на стадии высокого давления под давлением от 10 до 50 МПа и на стадии низкого давления под давлением от 0,1 до 10 МПа. Такая установка полимеризации высокого давления, обычно, дополнительно включает такие устройства, как экструдеры и грануляторы, для гранулирования полученного полимера. Подача мономера в трубчатый реактор может быть осуществлена либо только в начале реактора, либо частично в начале, тогда как оставшаяся часть подается в одной или нескольких точках боковой подачи.

В соответствии с настоящим изобретением, полимеризацию осуществляют в трубчатом реакторе, по меньшей мере, с двумя реакционными зонами, имеющими различную концентрацию, по меньшей мере, одного агента передачи цепи, при этом концентрация агента передачи цепи в первой реакционной зоне составляет менее 70% концентрации агента передачи цепи в реакционной зоне с наивысшей концентрацией агента передачи цепи. Предпочтительно, концентрация агента передачи цепи в первой реакционной зоне составляет не более 50%, более предпочтительно, не более 30% концентрации агента передачи цепи в реакционной зоне с наивысшей концентрацией агента передачи цепи. В особенно предпочтительном варианте осуществления настоящего изобретения полимеризацию в первой реакционной зоне осуществляют в отсутствии агента передачи цепи. Еще в одном особенно предпочтительном варианте осуществления изобретения в первую реакционную зону не добавляют свежего агента передачи цепи. В другом предпочтительном варианте осуществления настоящего изобретения определенное количество свежего агента передачи цепи подают в первую реакционную зону, предпочтительно, менее 70 вес.%, более предпочтительно, не более 40 вес.%, особенно, не более 20 вес.% от общего количества подаваемого свежего агента передачи цепи, чтобы точно регулировать свойства высокомолекулярной фракции в соответствии с заданными свойствами продукта.

Поскольку общеизвестные агенты передачи цепи, такие как пропиональдегид или пропен, не полностью израсходованы, когда реакционная смесь выходит из трубчатого реактора, основную долю добавляемого агента передачи цепи рециркулируют в компрессор вместе с непрореагировавшим этиленом. Это осуществляют, главным образом, посредством контура высокого давления для этилена, отделенного от реакционной смеси в сепараторе высокого давления. Следовательно, чтобы концентрация агента передачи цепи в первой реакционной зоне была меньше, не только необходимо отсутствие добавления в эту реакционную зону свежего агента передачи цепи, но также отсутствие подачи в первую реакционную зону рециркулируемого этилена или, по меньшей мере, подача только уменьшенного количества рециркулируемого этилена, особенно этилена, рециркулируемого посредством контура высокого давления.

Это может быть реализовано, например, путем подачи, по меньшей мере, части рециркулируемых неполимеризованных компонентов реакционной смеси в трубчатый реактор после первой реакционной зоны. В одном из вариантов осуществления настоящего изобретения поток свежего мономера, то есть свежего этилена или смеси свежего этилена и одного или нескольких свежих сомономеров, который не содержит или содержит очень мало агента передачи цепи, подают в первую реакционную зону, а поток рециркулируемых неполимеризованных компонентов реакционной смеси, преимущественно этилена, и, необязательно, дополнительное количество свежего мономера подают в расположенную дальше реакционную зону, то есть в трубчатый реактор после первой реакционной зоны. Таким образом, предотвращается присутствие рециркулируемого агента передачи цепи в первой реакционной зоне. Предпочтительно, отношение количества свежего мономера, подаваемого на вход трубчатого реактора, то есть в первую реакционную зону, к общему количеству подаваемого мономера, то есть суммарному количеству подаваемого свежего мономера и рециркулируемого мономера, составляет от 1:100 до 1:1, более предпочтительно, от 1:20 до 3:4, особенно, от 1:5 до 1:2 в расчете на вес подаваемых мономеров.

Возможно полностью снабжать часть трубчатого реактора, которая, по сравнению с обычной конфигурацией производства LDPE в трубчатом реакторе, образует первую реакционную зону, только свежим мономером. Однако вследствие малого количества подаваемого этилена время пребывания реакционной смеси в этой части реактора существенно увеличивается. Таким образом, также можно разделить часть трубчатого реактора, которая обычно образует первую реакционную зону, на две зоны, то есть добавить где-то в середине той части трубчатого реактора, которая обычно образует первую реакционную зону, входное отверстие для рециркулируемого потока и дополнительную точку подачи инициатора. Следовательно, создается еще одна реакционная зона.

В другом предпочтительном варианте осуществления настоящего изобретения точки, в которых рециркулируемые потоки высокого давления и низкого давления вводят в реактор, разделены; рециркулируемый поток высокого давления не поступает в первую реакционную зону или поступает только частично. Таким образом, рециркулируемые неполимеризованные компоненты реакционной смеси, подаваемые в трубчатый реактор после первой реакционной зоны, поступают, по меньшей мере, частично, из контура высокого давления. Предпочтительно, неполимеризованные компоненты реакционной смеси, рециркулируемые в трубчатый реактор из контура низкого давления, подают в первую зону полимеризации трубчатого реактора.

Путем полимеризации в отсутствии агента передачи цепи или, по меньшей мере, при его наличии в небольшой концентрации, можно получить в первой реакционной зоне значительное количество молекул полимера с высоким и сверхвысоким молекулярным весом. Эти молекулы полимера затем присутствуют в последующих реакционных зонах, в которых образуются длинноцепочечные разветвленные молекулы полимера путем привитой сополимеризации растущей цепи или фрагмента ранее полученной цепочки на ранее полученную основную цепочку. Если цепочки или фрагменты с высоким и сверхвысоким молекулярным весом присутствуют на всей длине трубчатого реактора, вероятность образования значительной доли длинноцепочечных разветвленных молекул полимера с высоким молекулярным весом намного выше, чем в случае, когда полимерные цепочки с высоким и сверхвысоким молекулярным весом образуются только в последней реакционной зоне.

На фиг.1 представлена типичная установка с соответствующим трубчатым полимеризационным реактором, при этом, однако, изобретение не ограничивается описанными вариантами его осуществления.

Часть свежего этилена, который обычно имеет давление 1,7 МПа, сначала сжимают до давления, примерно, 30 МПа при помощи первичного компрессора (1), затем сжимают до рабочего давления реакции, примерно, 300 МПа при помощи компрессора (2) высокого давления. Необязательно, в этот поток свежего этилена может быть добавлено небольшое количество свежего агента передачи цепи (chain transfer agent - CTA). Реакционную смесь, выходящую из компрессора (2) высокого давления, подают в подогреватель (3), где реакционную смесь нагревают до начальной температуры реакции от, примерно, 120°С до 220°С, после чего направляют в трубчатый реактор (4). Необязательно, сомономер может быть введен между первичным компрессором (1) и компрессором (2) высокого давления.

Трубчатый реактор (4), по существу, представляет собой длинную толстостенную трубу с охлаждающей рубашкой для отведения от реакционной смеси теплоты реакции посредством циркуляции хладагента (не показано).

Трубчатый реактор (4), представленный на фиг.1, имеет четыре точки (5а)-(5d) ввода инициатора, в которых в реактор подают инициаторы или смеси инициаторов I1-I4; эти точки расположены так, что четыре зоны трубчатого реактора от одной из этих четырех точек ввода инициатора до следующей за ней или от последней из этих точек ввода инициатора до конца реактора имеют, приблизительно, одинаковую длину. Точка (6) подачи рециркулируемого этилена и дополнительная точка (7) ввода инициатора для подачи дополнительного инициатора или смеси инициаторов I5 расположены между точками (5а) и (5b) ввода инициатора, то есть между первой и второй из расположенных на одинаковом расстоянии точек (5в)-(5d) ввода инициатора. Таким образом, установка, представленная на фиг.1, характеризуется наличием пяти реакционных зон, при этом две из них расположены в части трубчатого реактора находящейся между точками (5а) и (5b) ввода инициатора.

Реакционная смесь выходит из трубчатого реактора (4) через понижающий клапан (8) высокого давления и поступает в послереакторный охладитель (9). Затем полученный полимер отделяют от непрореагировавшего этилена и других соединений низкомолекулярных (мономеров, олигомеров, полимеров, добавок, растворителя и т.д.) при помощи сепаратора (10) высокого давления и сепаратора (11) низкого давления, выгружают и гранулируют при помощи экструдера и гранулятора (12).

Этилен, отогнанный в сепараторе (10) высокого давления, снова подают в реактор (4) посредством контура (13) высокого давления при, примерно, 30 МПа. На фиг.1 показана одна стадия очистки, состоящая из теплообменника (14) и сепаратора (15). Однако также возможно использование множества стадий очистки. Посредством контура (13) высокого давления, обычно, осуществляют отделение восков, а также рециркуляцию большей части неизрасходованного агента передачи цепи.

Этилен, отогнанный в сепараторе (11) низкого давления, который также содержит, помимо прочего, основную часть низкомолекулярных продуктов полимеризации (олигомеров) и растворитель, обрабатывают в контуре (16) низкого давления под давлением от, примерно, 0,1 до 0,5 МПа в нескольких сепараторах, при этом после каждого сепаратора имеется теплообменник. На фиг.1 показано две стадии очистки, состоящие из теплообменников (17) и (19) и сепараторов (18) и (20). Однако также можно использовать только одну стадию очистки или, предпочтительно, больше двух стадий очистки. В контуре (16) низкого давления обычно отделяют масло и воски.

Этилен, рециркулируемый посредством контура (16) низкого давления, подают в главный первичный компрессор (21), соединяют с этиленом, рециркулируемым посредством контура (13) высокого давления, дополнительно сжимают до рабочего давления реакции, примерно, 300 МПа при помощи компрессора (22) высокого давления, после чего через охладитель (23) подают в трубчатый реактор в точке подачи (6). Оставшуюся часть свежего этилена и агента передачи цепи с целью регулирования свойств получаемого полимера также подают в главный первичный компрессор (21). Кроме того, между главным первичным компрессором (21) и главным компрессором (22) высокого давления может быть добавлен сомономер.

Характерной особенностью установки, показанной на фиг.1, является необходимость наличия двух комплектов компрессоров вместо одного, как при обычной конфигурации, применяемой при производстве LDPE в трубчатом реакторе. Однако на основании установки с боковой подачей этилена можно получить конфигурацию трубчатого полимеризационного реактора, пригодную для осуществления способа настоящего изобретения, без необходимости существенного изменения ее компоновки.

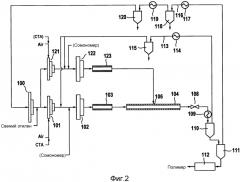

На фиг.2 представлена установка с трубчатым полимеризационным реактором с боковой подачей этилена в соответствии с известным уровнем техники. Свежий этилен подают в рециркулируемый этилен, выходящий из компрессора (100) газа испарения. Эту смесь частично подают в первичный компрессор (101), сжимают в нем до давления, примерно, 30 МПа, после чего дополнительно сжимают до рабочего давления реакции, примерно, 300 МПа при помощи компрессора (102) высокого давления. Воздух, являющийся источником кислорода, или, в качестве альтернативы, чистый О2 и агент передачи цепи (СТА) вводят в первичный компрессор (101). Кроме того, сомономер может быть добавлен между первичным компрессором (101) и компрессором (102) высокого давления. Реакционную смесь, выходящую из компрессора (102) высокого давления, подают в подогреватель (103), в котором реакционную смесь подогревают до температуры начала реакции от, примерно, 120°С до 220°С, после чего направляют в трубчатый реактор (104), снабженный охлаждающей рубашкой с целью отведения от реакционной смеси высвобождающейся теплоты реакции посредством циркуляции хладагента (не показано).

Другую часть смеси свежего этилена и рециркулируемого этилена, выходящего из компрессора (100) газа испарения, подают сначала во второй первичный компрессор (121), сжимают в нем до давления, примерно, 30 МПа, затем дополнительно сжимают до рабочего давления реакции при помощи второго компрессора (122) высокого давления. Воздух, являющийся источником кислорода, или, в качестве альтернативы, чистый О2 подают во второй первичный компрессор (121), сомономер может быть введен между вторым первичным компрессором (121) и вторым компрессором (122) высокого давления. Кроме того, дополнительное количество свежего агента передачи цепи может быть подано во второй первичный компрессор (121). Предпочтительно, добавляемое количество свежего агента передачи цепи либо вводят поровну в первичный компрессор (101) и второй первичный компрессор (121), либо весь свежий агент передачи цепи вводят в первичный компрессор (101).

Реакционную смесь, выходящую из второго компрессора (122) высокого давления, подают охлажденной в охладителе (123) в трубчатый реактор (104) в точке (106). Температуру этого бокового потока регулируют при помощи регулятора (123) так, чтобы температура объединенных основного и бокового потоков, предпочтительно, лежала в диапазоне от 160°С до 220°С, более предпочтительно, от 170°С до 200°С, особенно, от 180°С до 190°С. Подача дополнительного кислорода инициирует дополнительную полимеризацию после точки (106), создавая, таким образом, вторую реакционную зону. Вдоль трубчатого реактора также могут иметь место дополнительные точки, в которых подается холодная реакционная смесь. Предпочтительно, число точек боковой подачи в реакторе составляет от 1 до 4, в частности, 1 или 2, наиболее предпочтительно, 1.

Реакционную смесь выводят из реактора (104) через понижающий клапан (108) высокого давления и подают в послереакторный охладитель (109). Затем полученный полимер отделяют от непрореагировавшего этилена и других низкомолекулярных соединений при помощи сепаратора (110) высокого давления и сепаратора (111) низкого давления, выгружают и гранулируют при помощи экструдера и гранулятора (112).

Этилен, отогнанный в сепараторе (110) высокого давления, снова подают в трубчатый реактор (104) посредством контура (113) высокого давления при, примерно, 30 МПа. Сначала его освобождают от других компонентов, по меньшей мере, на одной стадии очистки, затем вводят в поток мономера, поступающий на вход трубчатого реактора (104), между первичным компрессором (101) и компрессором (102) высокого давления и в боковой поток мономера между первичным компрессором (121) и компрессором (122) высокого давления. На фиг. 2 показана одна стадия очистки, состоящая из теплообменника (114) и сепаратора (115). Однако также можно использовать множество стадий очистки.

Этилен, отогнанный в сепараторе (111) низкого давления, который также содержит, помимо прочего, основную часть низкомолекулярных продуктов полимеризации (олигомеров) и растворитель инициаторов, обрабатывают в контуре (116) низкого давления под давлением от, примерно, 0,1 до 0,5 МПа в нескольких сепараторах, при этом после каждого сепаратора имеется теплообменник, после чего подают в компрессор (100) газа испарения. На фиг. 2 показаны две стадии очистки, состоящие из теплообменников (117) и (119) и сепараторов (118) и (120). Однако, также можно использовать только одну стадию очистки или, предпочтительно, более двух стадий очистки.

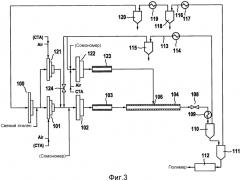

На фиг. 3 показан модифицированный вариант установки, представленной на фиг. 2, который пригоден для осуществления способа настоящего изобретения. В этом модифицированном варианте смесь, сжатую в первичном компрессоре (121), теперь не подают в компрессор (122) высокого давления и затем в точку подачи (106), а соединяют со смесью, выходящей из другого первичного компрессора (101), и подают через компрессор (102) высокого давления на вход трубчатого реактора (104). Зато этилен, рециркулируемый посредством контура (113) высокого давления, соединяют с воздухом, являющимся источником кислорода, или, в качестве альтернативы, с чистым О2, агентом передачи цепи с целью регулирования свойств получаемого полимера и, необязательно, сомономером; эту смесь направляют в компрессор (122) высокого давления для подачи в трубчатый реактор (104) в точке подачи (106). В качестве альтернативы, небольшое количество свежего агента передачи цепи (СТА) может быть дополнительно подано в первичный компрессор (101) и во второй первичный компрессор (121). Кроме того, часть этилена, рециркулируемого посредством контура (113) высокого давления, необязательно, может быть введена при помощи клапана (124) в смесь, поступающую в компрессор (102) высокого давления.

Установка, показанная на фиг.3, позволяет исключить поступление этилена, рециркулируемого посредством контура (113) высокого давления, который содержит основную часть рециркулируемого агента передачи цепи, в первую зону полимеризации. Только свежий этилен и этилен, рециркулируемый посредством контура (116) низкого давления, который не содержит или содержит очень мало агента передачи цепи, подают в первую зону полимеризации при условии, что непреднамеренно часть этилена, рециркулируемого посредством контура (113) высокого давления, также поступает на вход трубчатого реактора (104) через клапан (124).

Вместо использования для инициирования реакции полимеризации кислорода, в представленном на фиг. 3 модифицированном варианте установки также возможно использовать органические перо