Получение лпэнп, имеющего контролируемое содержание растворимых в ксилоле или экстрагируемых гексаном веществ

Иллюстрации

Показать всеИзобретение относится к линейному полиэтилену низкой плотности. Описан способ получения сортов линейного полиэтилена низкой плотности (ЛПЭНП), которые имеют различные содержания растворимых в ксилоле или экстрагируемых гексаном веществ. Способ включает сополимеризацию этилена с C3-10-α-олефином в присутствии катализатора Циглера-Натта, алкилалюминия и электронодонора. Определяют зависимость содержания растворимых в ксилоле или экстрагируемых гексаном веществ от соотношения алкилалюминий/электронодонор. Зависимость нормированного содержания растворимых в ксилоле веществ Y1 (мас.%) в ЛПЭНП от соотношения алкилалюминий/электронодонор X (молярное отношение) определяют уравнением Y1=6,16X0,33. Зависимость содержания экстрагируемых гексаном веществ Y2 (мас.%) в ЛПЭНП от соотношения алкилалюминий/электронодонор X (молярное соотношение) определяют уравнением Y2=0,14X1,14. Описан также способ контроля слипания пленки ЛПЭНП, линейный ЛПЭНП и пленка. Технический результат - достижение желаемого содержания растворимых в ксилоле или экстрагируемых гексаном веществ путем использования одного и того же катализатора при изменении концентрации электронодонора. 4 н. и 19 з.п. ф-лы, 6 ил., 1 табл., 12 пр.

Реферат

Область техники, к которой относится изобретение

Изобретение относится к линейному полиэтилену низкой плотности. Конкретнее, изобретение относится к способу получения сортов линейного полиэтилена низкой плотности, имеющих контролируемое содержание растворимых в ксилоле или экстрагируемых гексаном веществ.

Уровень техники

Полиэтилен подразделяют на полиэтилен высокой плотности (ПЭВП, плотность 0,941 г/см3 или более), средней плотности (ПЭСП, плотность от 0,926 до 0,940 г/см3), низкой плотности (ПЭНП, плотность от 0,910 до 0,925 г/см3) и линейный полиэтилен низкой плотности (ЛПЭНП, плотность от 0,910 до 0,925 г/см3). Смотри ASTM D4976-98: Standard Specification for Polyethylene Plastic Molding and Extrusion Materials (Стандартные технические условия для формуемых и экструдируемых материалов на основе полиэтиленовых пластмасс). Линейный полиэтилен, включающий ПЭВП, ПЭСП и ЛПЭНП, обычно изготавливают с использованием комплексных катализаторов, таких как катализаторы Циглера-Натта и катализаторы с единственным участком связывания, тогда как разветвленный полиэтилен, ПЭНП, изготавливают свободнорадикальной полимеризацией при высоком давлении. Для линейного полиэтилена плотность изменяется в зависимости от количества α-олефиновых сомономеров, использованных совместно с этиленом. Сомономер образует короткоцепочечные ответвления вдоль этиленовой основной цепи. Поскольку ответвления приводят к разобщению между этиленовыми звеньями, то чем больше количество сомономера, тем ниже плотность полимера. Типичное содержание сомономеров в ЛПЭНП составляет от 5 до 10%.

Для изготовления ЛПЭНП известны катализаторы Циглера-Натта. Обычно применяемые катализаторы Циглера-Натта включают TiCl3, TiCl4, VCl3 и VCl4. Катализаторы часто используют вместе с алюминийорганическими сокатализаторами, такими как триалкилалюминиевые соединения и галогениды алкилалюминия. Необязательно, катализаторы используют вместе с электронодонорами, такими как спирт, простые эфиры и сложные эфиры. Электронодоноры часто применяются для того, чтобы контролировать молекулярно-массовое распределение ЛПЭНП и чтобы повысить активность катализатора.

Основное применение ЛПЭНП находит в областях приложения, относящихся к пленкам, включая мешки для продуктов, мешки для мусора, натяжную обмотку, сумки для покупок, промышленные подкладочные материалы, прозрачные пленки, такие как используемые в пакетах для хлеба, и усадочные пленки для продуктов питания. Одним важным свойством пленок ЛПЭНП является слипание пленок. Слипание заключается в склонности пленок ЛПЭНП прилипать друг к другу, когда они обособлены. Для пленок универсального назначения слипание нежелательно, тогда как для растягиваемых слипающихся пленок требуется высокая способность к слипанию. Слипание непосредственно связано с содержащимися в ЛПЭНП растворимыми в ксилоле или экстрагируемыми гексаном веществами. В общем, чем больше содержание растворимых в ксилоле или экстрагируемых гексаном веществ, тем выше слипание пленки ЛПЭНП.

Одна из проблем, стоящих перед промышленностью, заключается в контроле растворимых в ксилоле или экстрагируемых гексаном веществ, содержащихся в ЛПЭНП, так чтобы можно было изготовить различные сорта ЛПЭНП для того, чтобы удовлетворить требованиям различных областей приложения. Конкретнее, большое промышленное значение имеет разработка новых способов, которые дают сорта ЛПЭНП, имеющие желаемые содержания растворимых в ксилоле или экстрагируемых гексаном веществ, путем использования одного и того же катализатора, лишь изменяя концентрацию электронодонора.

Краткое описание чертежей

В каждой из Фиг.1-6 использованы данные примеров, представленных в Таблице 1.

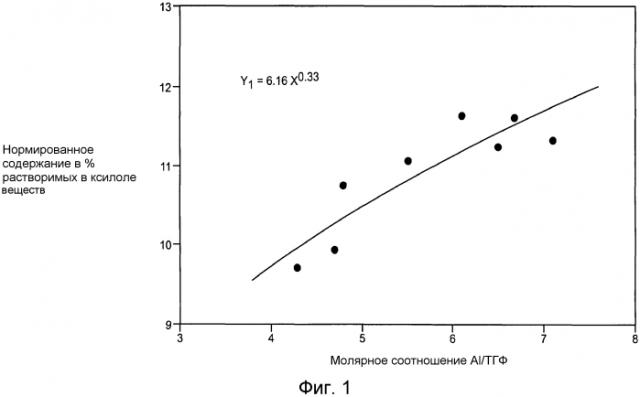

На Фиг.1 показаны зависимость нормированного содержания растворимых в ксилоле веществ от молярного соотношения Al/ТГФ и результат аппроксимации данных по методу наименьших квадратов соотношением степенного типа.

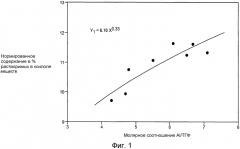

На Фиг.2 показаны зависимость содержания экстрагируемых гексаном веществ от молярного соотношения Al/ТГФ и результат аппроксимации данных по методу наименьших квадратов соотношением степенного типа.

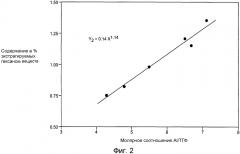

На Фиг.3 показаны зависимость слипания пленки от молярного соотношения Al/ТГФ и результат аппроксимации данных по методу наименьших квадратов соотношением степенного типа.

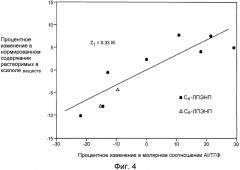

На Фиг.4 показаны зависимость процентного изменения нормированного содержания растворимых в ксилоле веществ от процентного изменения молярного соотношения Al/ТГФ и результат линейной аппроксимации данных.

На Фиг.5 показаны зависимость процентного изменения содержания экстрагируемых гексаном веществ от процентного изменения молярного соотношения Al/ТГФ и результат линейной аппроксимации данных.

На Фиг.6 показаны зависимость процентного изменения слипания пленки от процентного изменения молярного соотношения Al/ТГФ и результат линейной аппроксимации данных.

Сущность изобретения

Изобретение предоставляет способ получения сортов ЛПЭНП, имеющих различные содержания растворимых в ксилоле или экстрагируемых гексаном веществ, с использованием одного и того же катализатора Циглера-Натта, путем изменения соотношения алкилалюминий/электронодонор, используемого для проведения полимеризации. Способ включает сополимеризацию этилена с C3-10-α-олефином в присутствии катализатора Циглера-Натта, алкилалюминия и электронодонора; определение зависимости содержания растворимых в ксилоле или экстрагируемых гексаном веществ от соотношения алкилалюминий/электронодонор; и регулирование соотношения алкилалюминий/электронодонор для достижения желаемого содержания растворимых в ксилоле или экстрагируемых гексаном веществ.

Подробное описание изобретения

Способ изобретения включает сополимеризацию этилена с C3-10-α-олефином в присутствии катализатора Циглера-Натта, алкилалюминия и электронодонора.

Катализаторы Циглера-Натта, подходящие для применения в способе изобретения включают катализаторы, известные в промышленности полиолефинов. Примерами являются TiCl3, TiCl4, Ti(OR)xCl4-x, VOCl3, VCl4, Zr(OR)xCl4-x и их смеси, где R независимо выбран из группы, состоящей из C1-10-алкилов, C6-14-арилов и их смесей, а x составляет от 0 до 4. Предпочтительно, катализатор Циглера-Натта выбран из группы, состоящей из TiCl4 и Ti(OR)xCl4-x. Более предпочтительно, катализатор Циглера-Натта представляет собой TiCl4. Предпочтительно, катализатор использован в количестве в диапазоне от 5000 до 50000 г, более предпочтительно от 10000 до 25000 г полимера на 1 г катализатора.

Катализатор Циглера-Натта предпочтительно является нанесенным на подложку. Подходящие подложки включают неорганические оксиды, неорганические хлориды и органические полимерные смолы. Предпочтительные неорганические оксиды включают оксиды элементов 2, 3, 4, 5, 13 или 14 Групп. Предпочтительные неорганические хлориды включают хлориды элементов 2 Группы. Предпочтительные органические полимерные смолы включают полистирол, сополимеры стирола-дивинилбензола и полибензимидазол. Особенно предпочтительные подложки включают диоксид кремния, оксид алюминия, алюмосиликат, оксид магния, диоксид титана, диоксид циркония, хлорид магния и их смеси.

Подходящий алкилалюминий включает триалкилалюминиевые соединения, галогениды алкилалюминия, тому подобное и их смеси. Примеры триалкилалюминиевых соединений включают триметилалюминий (ТМА), триэтилалюминий (ТЭАЛ), триизобутилалюминий (ТИБА), три-н-бутилалюминий, три-н-гексилалюминий, три-н-октилалюминий, тому подобное и их смеси. Примеры галогенидов алкилалюминия включают хлорид диэтилалюминия (ХДЭА), хлорид диизобутилалюминия, сесквихлорид алюминия, хлорид диметилалюминия (ХДМА), тому подобное и их смеси. Предпочтительно, алкилалюминий выбран из группы, состоящей из ТМА, ТЭАЛ, ТИБА, ХДЭА, ХДМА, тому подобное и их смесей. ТЭАЛ является особенно предпочтительным. Предпочтительно, алкилалюминий использован в количестве в диапазоне от 75 до 500 ч/млн (частей на миллион), более предпочтительно от 100 до 300 ч/млн, и наиболее предпочтительно от 150 до 250 ч/млн, в расчете на массу подаваемого в полимеризацию этилена.

Подходящие электронодоноры включают кислоты, спирты, простые эфиры, сложные эфиры, гликоли, простые эфиры гликолей, сложные эфиры простых эфиров гликолей, амиды, амины, оксиды аминов, кетоны, нитрилы, силаны, тиолы, тому подобное и их смеси. Простые эфиры представляют собой предпочтительные электронодоноры. Циклические простые эфиры являются более предпочтительными. Тетрагидрофуран (ТГФ) является особенно предпочтительным. Предпочтительно, электронодонор использован в количестве в диапазоне от 10 до 50 масс.%, более предпочтительно от 20 до 40 масс.%, и наиболее предпочтительно от 25 до 35 масс.%, катализатора.

В предпочтительном варианте осуществления TiCl4 смешивают с MgCl2 в присутствии инертного растворителя, получая промежуточный продукт. Промежуточный продукт выделяют из растворителя. Затем ТГФ приводят в контакт с данным промежуточным продуктом. Затем обработанный ТГФ продукт может быть промыт растворителями для формирования нанесенного катализатора. Нанесенный катализатор имеет молярное соотношение Mg/Ti предпочтительно большее либо равное 7, более предпочтительно - в диапазоне от 10 до 100, и наиболее предпочтительно - в диапазоне от 10 до 50. Он имеет молярное отношение электронодонора к соединению Ti(IV) предпочтительно в диапазоне от 0,5 до 20, более предпочтительно в диапазоне от 5 до 20, и наиболее предпочтительно в диапазоне от 10 до 20. Используемый MgCl2 может быть предварительно сформирован или же сформирован в ходе получения катализатора. Особенно предпочтительным является применение MgCl2 в активной форме. Известно применение активной формы MgCl2 в качестве подложки для катализаторов Циглера-Натта. Смотри, например, патенты США №№ 4298718 и 4495338. Содержание данных патентов включено в настоящее описание путем ссылки.

Один особенно предпочтительный нанесенный катализатор раскрыт в находящейся на рассмотрении заявке с регистрационным номером FE2265 (US), поданной 24 августа 2010. Содержание данной находящейся на рассмотрении заявки, относящееся к нанесенному катализатору и его получению, включено в настоящее описание путем ссылки. Нанесенный катализатор характеризуется предпочтительно спектром рентгеновской дифракции, в котором в диапазоне дифракционных углов 2θ от 5,0º до 20,0º присутствуют по меньшей мере три главных дифракционных пика с дифракционными углами 2θ равными 7,2±0,2º и 11,5±0,2º и 14,5±0,2º, причем указанный пик при 2θ 7,2±0,2º является наиболее интенсивным пиком, а пик при 11,5±0,2º имеет интенсивность менее 90% интенсивности наиболее интенсивного пика.

Подходящие C3-10-α-олефины включают пропилен, 1-бутен, 1-гексен и 1-октен, тому подобное и их смеси. Предпочтительно, α-олефин представляет собой 1-бутен, 1-гексен или их смеси. Используемое количество α-олефина зависит от желаемой плотности ЛПЭНП. Предпочтительно, α-олефин использован в количестве в диапазоне от 5 до 10 масс.% этилена. Плотность ЛПЭНП предпочтительно находится в диапазоне от 0,865 до 0,940 г/см3, более предпочтительно в диапазоне от 0,910 до 0,940 г/см3 и наиболее предпочтительно в диапазоне от 0,915 до 0,935 г/см3.

Предпочтительно, сополимеризацию этилена с α-олефином проводят в газовой фазе. Газофазная полимеризация известна. Смотри патент США № 5733978. Содержание патента США № 5733978 включено в настоящее описание путем ссылки. В одном варианте осуществления процесс проводят в единственном газофазном реакторе. Катализатор непрерывно подают в реактор либо непосредственно, либо через одно или более устройств предварительной активации. Газовая фаза предпочтительно включает этилен, один или более α-олефиновых сомономеров, водород и пропан. Мономеры и другие компоненты непрерывно подают в реактор, чтобы поддержать по существу постоянными давление в реакторе и композицию газовой фазы. Поток продукта непрерывно отводят из реактора. ЛПЭНП выделяют из потока продукта, а непрореагировавшие мономеры и другие компоненты рециркулируют. Флюидизационный компрессор часто используют для циркуляции газа, содержащегося в реакторе, с такой скоростью рециркуляции, что слой полимера удерживается в псевдоожиженном состоянии.

В другом варианте осуществления процесс проводят в двух газофазных реакторах, расположенных последовательно. Катализатор непрерывно подают в первый реактор либо непосредственно, либо через одно или более устройств предварительной активации. Газовая фаза первого реактора предпочтительно включает этилен, один или более α-олефиновых сомономеров, водород и пропан. Мономеры и другие компоненты непрерывно подают в первый реактор, чтобы поддержать по существу постоянными давление в реакторе и композицию газовой фазы. Поток продукта отводят из первого газофазного реактора и подают во второй. Газовая фаза во втором реакторе предпочтительно отличается от таковой в первом реакторе, так что ЛПЭНП, полученный во втором реакторе, отличается от ЛПЭНП, полученного в первом реакторе, либо по композиции, либо по молекулярной массе, либо по обоим названным параметрам. Поток конечного продукта, который включает ЛПЭНП, полученный из первого и второго реакторов, отводят из второго реактора.

Водород предпочтительно используют для контроля молекулярной массы ЛПЭНП. Молекулярная масса может быть измерена по индексу расплава MI2. Меньший MI2 означает большую молекулярную массу. ЛПЭНП предпочтительно имеет индекс расплава MI2 в диапазоне от 0,1 до 10 дг/мин и более предпочтительно в диапазоне от 0,5 до 8 дг/мин. Особенно предпочтительной смолой ЛПЭНП является сополимер этилена и 1-бутена, имеющий содержание 1-бутена в диапазоне от 5 до 10 масс.%. Сополимер этилена-1-бутена предпочтительно имеет плотность от 0,912 до 0,925 г/см3 и более предпочтительно от 0,915 до 0,920 г/см3. Сополимер этилена-1-бутена предпочтительно имеет MI2 в диапазоне от 0,5 до 15 дг/мин, более предпочтительно от 1 до 10 дг/мин. Значения плотности и MI2 определены в соответствии с ASTM D1505 и D1238 (условие 190/2.16), соответственно.

Предпочтительно, сополимеризацию проводят при температуре в диапазоне от 70ºC до 110ºC, более предпочтительно от 80ºC до 100ºC и наиболее предпочтительно в диапазоне от 80ºC до 95ºC. Сополимеризацию предпочтительно проводят при давлении в диапазоне от 150 до примерно 500 фунт/кв. дюйм (от 1,0 до 3,4 МПа), более предпочтительно от примерно 200 до примерно 400 фунт/кв. дюйм (от 1,4 до 2,8 МПа) и наиболее предпочтительно от примерно 250 до примерно 350 фунт/кв. дюйм (от 1,7 до 2,4 МПа).

Способ изобретения включает определение зависимости содержания растворимых в ксилоле или экстрагируемых гексаном веществ, содержащихся в ЛПЭНП, от соотношения алкилалюминий/электронодонор, использованного при сополимеризации этилена и α-олефина. Содержание растворимых в ксилоле или экстрагируемых гексаном веществ измеряют для образцов ЛПЭНП, полученных при различных соотношениях алкилалюминий/электронодонор. Соотношение алкилалюминий/электронодонор можно изменять путем поддержания постоянной концентрации электронодонора и изменения концентрации алкилалюминия. Альтернативно, соотношение алкилалюминий/электронодонор можно изменять путем поддержания постоянной концентрации алкилалюминия и изменения концентрации электронодонора. Кроме того, соотношение алкилалюминий/электронодонор можно менять путем изменения концентраций как электронодонора, так и алкилалюминия. Предпочтительно, зависимость содержания растворимых в ксилоле или экстрагируемых гексаном веществ от соотношения алкилалюминий/электронодонор определяют, поддерживая по существу постоянными другие параметры реакции, такие как температура, давление, тип и концентрация сомономера.

Содержание растворимых в ксилоле веществ измеряют согласно следующей методике. Два грамма образца ЛПЭНП помещают в 200 мл о-ксилола. Раствор кипятят с обратным холодильником и перемешивают до полного растворения образца. Затем раствор охлаждают до 25ºC в водяной бане в течение 30 минут для осаждения полимера. Раствор фильтруют и высушивают. Содержание растворимых в ксилоле веществ рассчитывают делением массы высушенного образца на суммарную массу образца ЛПЭНП.

Специалистам в данной области ясно, что на содержание растворимых в ксилоле веществ влияют индекс расплава и плотность, помимо молекулярно-массового распределения и распределения сомономеров. Было бы целесообразно нормировать влияние индекса расплава (MI2) и плотности таким путем, который позволял бы проводить стандартное сопоставление смол, которые могут незначительно различаться по индексу расплава и плотности. В соответствии с этим авторы данного изобретения используют “нормированное содержание в % растворимых в ксилоле веществ”, как определено ниже, с помощью которого предпринята попытка сместить или нормировать % растворимых в ксилоле веществ, содержащихся в смоле с данными MI2 и плотностью, к стандартным условиям, представляющим собой значение MI 1,0 дг/мин и плотность 0,9180 г/см3. Нормировку проводят следующим образом:

нормированное содержание в % растворимых в ксилоле веществ = содержание в % растворимых в ксилоле веществ + 1300*(ρ'B-0,918),

ρ'B=ρB-0,0024*ln(MI2),

ρB = базовая плотность смолы в граммах на кубический сантиметр,

ln(MI2) = натуральный логарифм MI2,

MI2 = индекс расплава согласно ASTM D1238 при 190ºC и 2,16 кг.

Базовая плотность смолы представляет собой плотность смолы, измеренную в соответствии с ASTM D1505, и образцы для определения плотности получали способом, дающим отожженный экструдат (нить, полученную согласно стандарту определения индекса расплава, отжигали в кипящей воде в течение 30 минут и затем охлаждали в условиях окружающей среды в течение 20 минут перед измерением плотности). Под “базовой плотностью смолы” понимают плотность смолы в отсутствии добавок, таких как добавки, препятствующие слипанию, которые изменяли бы плотность. Присутствие таких добавок может быть обнаружено посредством пробы на зольность (согласно ASTM D5630). Если базовая плотность смолы не известна, ее можно оценить исходя из следующего соотношения:

базовая плотность смолы = (плотность отожженного экструдата) - (зольность, ч/млн)*7E-7.

Содержание экстрагируемых гексаном веществ определяют в соответствии со стандартом 21 CFR 177.1520 (Вариант 2). Образец пленки массой 2,5 г (толщина меньше либо равна 4 тысячных дюйма (0,102 мм)) нарезают на сегменты площадью один квадратный дюйм (6,452 см2) и помещают в перфорированную изготовленную из нержавеющей стали корзину для экстракции. Затем пленку экстрагируют в течение 2 часов одним литром н-гексана при 49,5ºC+/-0,5ºC. После быстрой промывки свежим н-гексаном и высушивания в вакууме в течение 2 часов при 80ºC+/-0,5ºC определяют содержание экстрагируемых по потери массы смолой.

Пленки для измерения содержания экстрагируемых гексаном веществ получают с использованием линии для литья пленок от OCS, оборудованной экструдером Collin со шнеком 25 мм (степень сжатия 3:1, одноступенчатый шнек без секций смешения), литьевой головкой экструдера 150 мм × 0,5 мм (5,9 дюймов × 19,7 тысячных дюйма) и намоточным устройством от OCS, модель CR-7 (линейная скорость от 3 до 10 м/мин). Толщина пленки составляет 3,5 тысячных дюйма (0,088 мм). Другие условия получения пленки: температурные зоны цилиндра экструдера 190/210/200/200ºC, температура головки 200ºC, температура расплава 190ºC, частота вращения шнека 50 оборотов в минуту, линейная скорость 3,5 м/мин, температура охлаждающего вала 18ºC и остаточное растяжение намоточного устройства 7,5.

Пленки, изготавливаемые экструзией с раздувом, получают на линии получения пленок с раздувом, оборудованной гладкоствольным экструдером диаметром 2 дюйма (4,08 см), барьерным шнеком с соотношением длина/диаметр L/D 24:1 и имеющей диаметр 4 дюйма (10,2 см) спирально-стержневой головкой с зазором 0,100 дюйма (0,254 см). Условия получения пленки, изготавливаемой экструзией с раздувом, включают скорость на выходе 63 фунта/час (28,6 кг/ч), температуру расплава 215-220ºC, степень раздува 2,5, высоту мутной полосы на пленке 12 дюймов (30,5 см) и толщину пленки 1 тысячная дюйма (25 микрон).

Слипание пленки измеряют согласно ASTM D3354. Перед измерением образцы выдерживают в течение 24 часов при 60ºC под грузом, что приводит к давлению в месте контакта 1 фунт/кв. дюйм (6,89 кПа). Образцы вырезают из спавшегося пузыря пленки, изготовленной экструзией с раздувом, так что контактирующие поверхности пленки расположены с внутренней стороны. “Внутренняя сторона” и “внешняя сторона” относятся в данном случае к поверхности пузыря. Контакт между внутренними сторонами типично олицетворяет с максимальным правдоподобием слипание в пленке, изготавливаемой экструзией с раздувом. Все подвергаемые испытанию пленки имеют толщину 1 тысячная дюйма (25 микрон) и содержат 5500 ч/млн (частей на миллион) чистого, необработанного талька в качестве агента, предотвращающего слипание, и 900 ч/млн добавки, обеспечивающей скольжение (эрукамид). Специалистам в данной области ясно, что слипанием пленки из конкретной смолы можно управлять и регулировать его в широком диапазоне путем добавления подходящего количества агента, предотвращающего слипание, такого как тальк или диоксид кремния. Однако по мере увеличения количества агента, предотвращающего слипание, добавляемого к смоле для уменьшения слипания пленки, страдают другие свойства пленки, в особенности прозрачность (NAS). Следовательно, для того, чтобы корректно сравнить склонность к слипанию пленок из различных смол, количество агента, предотвращающего слипание, должно быть зафиксировано на общепринятом значении, которое в настоящей заявке устанавливается равным 5500 ч/млн талька. Другие свойства пленки также могут быть измерены. Например, испытание на прокол падающим стержнем, испытание на разрыв по Элмендорфу, мутность и прозрачность (NAS или узкоугловое рассеяние) измеряют согласно методам ASTM D1709, D1922, D1003 и D1746, соответственно.

Способ изобретения включает регулирование соотношения алкилалюминий/электронодонор для достижения желаемого содержания растворимых в ксилоле или экстрагируемых гексаном веществ. Преимущество изобретения заключается в том, что различные сорта ЛПЭНП, имеющие различные содержания растворимых в ксилоле веществ, могут быть получены с использованием одного и того же катализатора Циглера-Натта, лишь изменением соотношения алкилалюминий/электронодонор. Способ изобретения также подходит для многореакторного процесса, где в разных реакторах используются разная комбинация алкилалюминий/электронодонор или их разное соотношение. Тем самым в процессе получают и смешивают компоненты смолы ЛПЭНП, имеющие различные содержания растворимых в ксилоле веществ, что дает продукт ЛПЭНП, имеющий множество компонентов с различными содержаниями содержания растворимых в ксилоле или экстрагируемых гексаном веществ.

В одном варианте осуществления зависимости нормированного содержания растворимых в ксилоле веществ, Y1, и экстрагируемых гексаном веществ, Y2, от соотношения алкилалюминий/электронодонор, X, даются, соответственно, выражениями

Y1=6,16X0,33

Y2=0,14X1,14,

где X выражено как молярное соотношение, а Y1 и Y2 выражены в масс.%. Данные уравнения определены экспериментально с использованием в качестве сомономера 1-бутена. Дополнительные подробности представлены в следующих примерах на Фиг.1 и Фиг.2, соответственно.

В другом варианте осуществления зависимости процентного изменения нормированного содержания растворимых в ксилоле веществ, Z1, и экстрагируемых гексаном веществ, Z2, от процентного изменения соотношения алкилалюминий/электронодонор, W, даются, соответственно, выражениями

Z1=0,33W

Z2=1,14W.

Данные уравнения определены экспериментально, и дополнительные подробности представлены в следующих примерах на Фиг.4 и Фиг.5, соответственно.

Растворимые в ксилоле и экстрагируемые гексаном вещества непосредственно влияют на свойства пленок ЛПЭНП и других продуктов, изготовляемых из ЛПЭНП. Например, свойство пленки ЛПЭНП слипаться зависит от содержащихся в ней растворимых в ксилоле или экстрагируемых гексаном веществ. В общем, чем выше содержание растворимых в ксилоле или экстрагируемых гексаном веществ, тем больше слипание пленки. Слипание заключается в склонности пленок прилипать друг к другу, когда они обособлены. Низкое содержание растворимых в ксилоле или экстрагируемых гексаном веществ, то есть низкое слипание, желательно для пленок универсального назначения, тогда как высокое содержание растворимых в ксилоле или экстрагируемых гексаном веществ, то есть высокое слипание, желательно для растягиваемых слипающихся пленок. В одном варианте осуществления зависимость слипания пленки ЛПЭНП, Y3, от соотношения алкилалюминий/электронодонор, X, дается выражением

Y3=2,46X1,85,

где X имеет то же определение, которое дано выше, а Y3 выражено в г/16 дюймов2 площади контакта “внутренних сторон”; в качестве сомономера использован 1-бутен. Дополнительные подробности представлены на Фиг.3.

В другом варианте осуществления зависимость процентного изменения слипания пленки ЛПЭНП, Z3, от процентного изменения молярного соотношения алкилалюминий/электронодонор, W, дается выражением

Z3=1,85W.

Дополнительные подробности представлены на Фиг.6.

Изобретение включает смолы ЛПЭНП, полученные способом изобретения, и пленки, включающие смолы ЛПЭНП. Способы получения пленок ЛПЭНП известны. Например, способ получения пленки экструзией с раздувом может быть использован для получения двуосноориентированных усадочных пленок. В таком способе расплав ЛПЭНП подают экструдером через щель головки экструдера (от 0,025 до 0,100 дюйма (от 0,6 до 2,5 мм)) в кольцевой головке, что дает расплавленную трубку, которая проталкивается вертикально вверх. Воздух под давлением подают внутрь трубки, чтобы увеличить диаметр трубки, что дает “пузырь”. Объем воздуха, нагнетаемый в трубку, регулирует размер трубки или получаемую степень раздува, которая типично превышает в 1-3 раза диаметр головки экструдера. При экструзии с малым расстоянием между головкой экструдера и точкой расширения пузыря (low stalk extrusion) трубку быстро охлаждают охлаждающим кольцом на внешней поверхности, а также необязательно на внутренней поверхности пленки. Высоту мутной полосы определяют как точку, в которой затвердевает расплавленный экструдат. Это происходит на высоте приблизительно равной 0,5-4 диаметрам головки экструдера. Вытяжка из щели головки экструдера до величины конечной толщины пленки и расширения диаметра трубы приводит к двуосной ориентации пленки, которая дает желаемый баланс свойств пленки. Пузырь спадается между парой прижимных валков и наматывается на пленочную катушку намоточным устройством.

Нижеследующие примеры лишь иллюстрируют изобретение. Специалистам в данной области будет понятно, что возможны многочисленные варианты осуществления изобретения, которые охватываются сущностью изобретения и объемом формулы изобретения.

Примеры

Катализатор Циглера-Натта получают следующим образом.

Исходное количество микросфероидального MgCl2·2,8 C2H5OH получают согласно способу, описанному в примере 2 публикации WO98/44009, но перенося его на большие количества. Условия перемешивания в ходе получения регулируют так, чтобы получать желаемый средний размер частиц. Микросфероидальный аддукт MgCl2-EtOH подвергают термической обработке в токе азота в диапазоне температур 50-150ºC, чтобы уменьшить содержание спирта. Аддукт содержит 28,5 масс.% EtOH и имеет средний размер частиц 23 микрона.

Четырехгорлую круглодонную колбу на 500 мл продувают азотом, загружают в нее 250 мл TiCl4 при 0ºC и затем при перемешивании загружают 10 грамм вышеописанного аддукта. Температуру повышают до 130ºC и поддерживают данную температуру в течение 2 часов. Перемешивание прекращают, твердому продукту позволяют осесть, а надосадочную жидкость откачивают. Дополнительное количество TiCl4 добавляют в колбу для достижения начального объема жидкости. Температуру поддерживают при 110ºC в течение 1 часа. Твердому материалу позволяют снова осесть, а жидкость откачивают. Затем твердый материал промывают трижды безводным гексаном (100 мл при каждой промывке) при 60ºC и дважды - при 40ºC. В конце твердый промежуточный компонент сушат под вакуумом и анализируют. Он содержит 4,2 масс.% Ti и 20,5 масс.% Mg.

Четырехгорлую круглодонную колбу на 500 мл, оборудованную механической мешалкой, продувают азотом и загружают в нее при комнатной температуре 300 мл безводного гексана и 21 г твердого интермедиата. При перемешивании по каплям прибавляют ТГФ в таком количестве, чтобы иметь молярное соотношение Mg/ТГФ=1,25. Температуру повышают до 50ºC и смесь перемешивают в течение 2 часов. Перемешивание прекращают и твердому продукту позволяют осесть, а надосадочную жидкость откачивают. Твердый материал дважды промывают гексаном (100 мл каждый раз) при 40ºC, извлекают и сушат под вакуумом.

Четырехгорлую круглодонную колбу на 350 мл продувают азотом и загружают в нее при 25ºC 280 мл гептана и 19,8 г вышеуказанного твердого материала. При перемешивании температуру повышают до 95ºC в течение примерно 30 минут и поддерживают в течение 2 часов. Затем охлаждают до температуры 80ºC и перемешивание прекращают. Твердому продукту позволяют осесть в течение 30 минут и надосадочную жидкость откачивают.

Рентгеновский спектр твердого материала показывает в диапазоне дифракционных углов 2θ от 5º до 20º одну основную дифракционную линию при дифракционных углах 2θ, составляющих 7,2º (100), 8,2º (40), 11,5º (60), боковой пик при 14,5º (15) и дополнительный боковой пик при 18º (25); числа в скобках показывают интенсивность I/I0 относительно наиболее интенсивной линии. Твердый катализатор содержит 15,7% Mg, 1,6% Ti, 31,1% ТГФ, соотношение Mg/ТГФ 1,49 и соотношение Mg/Ti 19,1.

ЛПЭНП (сополимер этилена-1-бутена примеров с 1 по 9 в Таблице 1 и сополимер этилена-1-гексена примеров с 10 по 12) получают в способе газофазной полимеризации. В способе используется единственный реактор с псевдоожиженным слоем, оборудованный компрессором для рециркуляции газа. Газовую фазу реактора рециркулируют с такой скоростью, что слой полимера в реакторе удерживается в псевдоожиженных условиях. В примерах с 1 по 6 в Таблице 1 газовая фаза включает этилен, 1-бутен, водород, азот и изопентан. В примерах с 7 по 9 в Таблице 1 газовая фаза включает этилен, 1-бутен, водород и пропан. В примерах с 10 по 12 в Таблице 1 газовая фаза включает этилен, 1-гексен, водород и пропан. Концентрацию этилена контролируют так, чтобы скорость полимеризации была высокой, обеспечивая в то же время сохранение желаемой морфологии полимера (образование тонкой фракции, образование листов, образование кусков и так далее), и поддерживают равной примерно 30 мол.%. Соотношение 1-бутен/этилен или соотношение 1-гексен/этилен, соответственно, контролируют так, что плотность образовавшегося полимера имеет целевое значение. Соотношение водород/этилен контролируют так, что молекулярная масса или MI2 образовавшегося полимера имеет целевое значение.

Вышеупомянутый катализатор непрерывно подают в участок предварительной активации, где катализатор приводится в контакт с тригексилалюминием и хлоридом диэтилалюминия. Из участка предварительной активации катализатор непрерывно подают в указанный газофазный реактор. Помимо предварительно активированного катализатора в систему полимеризационного реактора непрерывно подают триэтилалюминий. Суммарное молярное соотношение алюминий/ТГФ для каждого примера приведено в Таблице 1. Давление в реакторе поддерживают при примерно 21 бар избыточного давления, контролируя при этом температуру полимеризации в реакторе так, чтобы она составляла 86ºC. Полимер ЛПЭНП отводят из реакторного слоя и дегазируют.

ЛПЭНП имеет номинальный индекс расплава MI2 1,0 г/10 мин, измеренный в соответствии с ASTM D1238, и номинальную плотность отожженного экструдата 0,918 г/см3, измеренную в соответствии с ASTM D1505. Все гранулированные смолы в примерах содержат типичный набор антиоксидантов для ЛПЭНП (400 ч/млн Irganox 1076, 1200 ч/млн TNPP или Irgafos 168 и 600 ч/млн стеарата цинка). Примеры 1, 3-4 и 6-9 также содержат 900 ч/млн добавки, обеспечивающей скольжение (эрукамид) и 5500 ч/млн талька в качестве агента, предотвращающего слипание.

Молярное соотношение Al/ТГФ: Процентное изменение для примеров, относящихся к C4-ЛПЭНП, рассчитывают из опорного значения 5,5, которое представляет собой приблизительную среднюю точку диапазона от 4 до 7, покрываемого в примерах. Для примеров, относящихся к C6-ЛПЭНП, опорное значение соотношения Al/ТГФ составляет 5,2, что соответствует примеру 10.

Нормированное содержание в % растворимых в ксилоле веществ

Процентное изменение для примеров, относящихся к C4-ЛПЭНП, рассчитывают из опорного значения 10,8. Опорное значение 10,8 представляет собой подобранное значение нормированного содержания в % растворимых в ксилоле веществ, определенное из зависимости, представленной на Фиг.1, которое соответствует Al/ТГФ=5,5. Для примеров, относящихся к C6-ЛПЭНП, опорное значение нормированного содержания в % растворимых в ксилоле веществ составляет 19,3, что соответствует примеру 10.

Содержание в % экстрагируемых гексаном веществ

Процентное изменение для примеров, относящихся к C4-ЛПЭНП, рассчитывают из опорного значения 0,98. Опорное значение 0,98 представляет собой подобранное значение содержания в % экстрагируемых гексаном веществ, определенное из зависимости, представленной на Фиг.2, которое соответствует Al/ТГФ=5,5.

Слипание пленки

Процентное изменение для примеров, относящихся к C4-ЛПЭНП, рассчитывают из опорного значения 58. Опорное значение 58 представляет собой подобранное значение слипания пленки, определенное из зависимости, представленной на Фиг.3, которое соответствует Al/ТГФ=5,5.

| Таблица 1Сводные данные для примеров | ||||||||||||

| Пример 1 | Пример 2 | Пример 3 | Пример 4 | Пример 5 | Пример 6 | Пример 7 | Пример 8 | Пример 9 | Пример 10 | Пример 11 | Пример 12 | |

| Индекс расплава(2,16 кг, 190ºC) | 0,94 | 0,91 | 0,91 | 0,88 | 0,89 | 0,98 | 1,09 | 0,93 | 1,04 | 1,05 | 1,06 | 0,89 |

| Базовая плотность смолы (г/см3) | 0,9188 | 0,9198 | 0,9193 | 0,9195 | 0,9188 | 0,9191 | 0,9184 | 0,9183 | 0,9183 | 0,9198 | 0,9195 | 0,9205 |

| Сомономер | Бутен | Бутен | Бутен | Бутен | Бутен | Бутен | Бутен | Бутен | Бутен | Гексен | Гексен | Гексен |

| Соотношение I21.6/I2.16 | 24,9 | 24,3 | 24,4 | 24,5 | 27,0 | 26,8 | 24,5 | 25,5 | 25,3 | 29,6 | 29,1 | 28,9 |

| Добавка, обеспечивающая скольжение (ч/млн) | 900 | Нет | 900 | 900 | Нет | 900 | 900 | 900 | 900 | Нет | Нет | Нет |

| Агент, предотвращающий слипание (тальк, ч/млн) | 5500 | Нет | 5500 | 5500 | Нет | 5500 | 5500 | 5500 | 5500 | Нет | Нет | Нет |

| Слипание пленки (г) | 80 | Нет данных | 46 | 34 | Нет данных | Нет данных | 45 | 61 | Нет данных | Нет данных | Нет данных | Нет данных |

| Прокол падающим стержнем (г) | 95 | 90 | 94 | 91 | 95 | 86 | 106 | 112 | 103 | 137 | 137 | 132 |

| Разрыв по Элмендорфу, MD (в продольном направлении) (г) | 94 | 106 | 100 | 97 | 100 | 95 | 123 | 109 | 119 | 331 | 326 | 363 |

| Разрыв по Элмендорфу, TD (в поперечном направлении) (г) | 375 | 386 | 373 | 357 | 395 | 385 | 356 | 358 | 367 | Нет данных | Нет данных | Нет данных |

| Мутность (%) | 15,0 | 7,1 | 15,0 | 17,0 | 8,4 | 16,4 | 15,0 | 14,0 | 14,0 | 9,2 | 9,9 | 10,0 |

| Прозрачность (NAS, %) | 22 | 78 | 23 | 19 | 79 | 19 | 36 | 37 | 37 | 76 | 74 | 75 |