Способ подачи жидких химических реагентов

Иллюстрации

Показать всеИзобретение относится к нефтегазодобывающей отрасли, в частности к осуществлению подачи жидких химических реагентов в объекты дозирования нефтяной и газовой промышленности. При осуществлении способа измеряют давление столба химического реагента в емкости хранения с помощью гидростатического датчика давления, передают сигнал от датчика в блок управления, определяют с помощью блока управления массу химического реагента в емкости хранения. Прекращают подачу реагента при достижении заданной максимальной массы в емкости хранения, определяют параметры технологического процесса в объекте дозирования, по результатам этих измерений с помощью блока управления определяют необходимое к подаче количество и осуществляют подачу с помощью насоса дозатора. Определяют текущий расход химического реагента в объекте дозирования косвенно, путем определения разности масс химического реагента в емкости хранения через задаваемые в блоке управления интервалы времени. Повышается точность учета химического реагента без изменения его текучести и, следовательно, уменьшение нагрузки на оборудование. 5 з.п. ф-лы, 1 ил.

Реферат

ОБЛАСТЬ ТЕХНИКИ

Изобретение относится к нефтяной и газовой промышленности и может найти применение при подаче жидких химических реагентов (ингибиторов, деэмульгаторов и др.) в системах транспорта, подготовки и переработки продукции скважин. Изобретение позволяет повысить эффективность применения химических реагентов за счет уменьшения его расхода и повышения качества планирования и учета.

В частности, изобретение относится к способу подачи жидких химических реагентов в объекты дозирования нефтяной и газовой промышленности.

УРОВЕНЬ ТЕХНИКИ

Использование жидких химических реагентов (ингибиторов, деэмульгаторов и др.) при существующей технологии транспорта, подготовки и переработки продукции скважин является наиболее экономичным и эффективным при обработке продукции скважин с целью защиты трубопроводов и нефтепромыслового оборудования от коррозии, отложений солей, асфальтосмолопарафиновых отложений, путевой деэмульсации и др.

Из уровня техники известны установки для подачи реагентов, в которых объем реагента измеряется по выносной линейке, например документ RU 2312208 C1, E21B 37/06, опубл. 10.12.2008. При этом в указанных системах учет осуществляется следующим образом: отгрузка реагентов выполняется в массовых единицах учета (кг, т), контроль на объектах выполняется визуально по результатам измерения мерной линейкой уровня (в мм) химического реагента в прозрачной выносной трубке (которая служит сообщающимся сосудом с емкостью хранения химического реагента). После этого производится двухступенчатый пересчет значения уровня химического реагента сначала в объемные единицы (м3) путем произведения значения уровня химического реагента на значение площади поперечного сечения емкости, затем в массовые единицы (кг, т), путем произведения значения объема химического реагента на значение его плотности. Масса реагента в этом случае рассчитывается по формуле

где ρ - плотность химического реагента, кг/м3;

V - объем химического реагента, м3;

h - значения уровня химического реагента в емкости, м;

S - площадь поперечного сечения емкости, м2.

Значительная погрешность применяемого способа связана с зависимостью плотности химического реагента от разницы температуры от нормальных условий, непостоянством и субъективными условиями визуального (по линейке) определения уровня химического реагента в емкостях хранения. Так как в состав жидких реагентов входят жидкости со значительным коэффициентом расширения, величина потерь химического реагента при пересчете из-за изменения плотности за холодный сезон и в период с резким перепадом температуры в течение суток составляет до 3,5%. Изменение плотности ρ реагентов при изменении температуры на 10°C составляет от 7 кг/м3, что приводит к значительным потерям в масштабах компании при их учете.

Автоматизировать учетные операции при таком способе и организации учета не представляется возможным, и, следовательно, такие операции выполняются в ручную по субъективно сформированным ежедневным показаниям остатка реагента, контролируемым по выносной линейке с последующим учетом усредненных значений температуры реагента и его плотности.

Из уровня техники известны системы, в которых для устранения погрешности на изменения плотностей в зависимости от изменения температуры содержатся системы для подогрева реагента, как, например, RU 76678, E21B 43/00, опубл. 27.09.2008. Однако при включенном подогреве некоторые типы реагентов густеют, потому что легкие фракции испаряются, и густой химический реагент не доходит до насоса установки и/или создает дополнительную нагрузку на насос. Кроме того, этот факт может привести и к изменению его химических свойств. При этом хотя и включен подогрев, но на выходе из емкости химический реагент приобретает по существу температуру окружающей среды в случае удаленных объектов дозирования, это неизбежно ведет к перебоям подачи ввиду сгущения реагента.

Таким образом, технической задачей, на решение которой направлено настоящее изобретение, является увеличение точности учета реагента с обеспечением в то же время сохранения его физико-химических свойств и его свободного протекания по технологическому оборудованию, что также позволит уменьшить нагрузку на насос и обеспечивает его более надежную работу.

С этой целью предложен способ подачи химических реагентов, в котором отгрузка реагентов и контроль на нефтепромысловых объектах выполняется в массовых единицах учета, с устранением многоступенчатого пересчета значения уровня химического реагента в емкости хранения, что позволяет избежать погрешности при визуальном определении уровня, погрешности при изменении температуры химического реагента и, как следствие, на изменение плотности. При объектовых измерениях полностью исключен субъективный фактор, при этом результаты измерений автоматически поступают в единую систему учета химических реагентов, где выполняется автоматический их учет и формирование отчетной и плановой информации. При этом измерение остатка химических реагентов производится с применением гидростатических датчиков давления, на результаты измерений которых не влияют изменения температуры и плотности реагента.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Объектом настоящего изобретения является способ, который состоит из процессов контроля параметров технологического процесса, дозирования и фактического определения поданного количества жидких химических реагентов. Способ подачи жидких химических реагентов можно подразделить на следующие основные стадии:

- определение параметров технологического процесса (давление, расход, обводненность, кислотность PH среды), осуществляемое эксплуатируемыми в настоящее время автоматическими контрольно-измерительными приборами, установленными в объекте дозирования,

- определение необходимого количества жидких химических реагентов (нормы дозирования), которое производится автоматически по результатам измерений параметров технологического процесса.

- дозирование необходимого количества жидких химических реагентов,

- определение фактически поданного количества жидких химических реагентов (определение выполнения нормы дозирования), осуществляемое гидростатическими датчиками давления,

- определение отклонения факта от нормы дозирования, осуществляемое автоматически по результатам измерений параметров технологического процесса и фактически поданного количества жидких химических реагентов,

- регулирование нормы дозирования жидких химических реагентов с учетом контроля параметров технологического процесса,

отличающийся тем, что выполняется автоматически регулирующей арматурой (аппаратурой) по результатам определения отклонения факта от нормы дозирования.

Таким образом, техническим результатом изобретения является увеличение эффективности использования химических реагентов за счет повышения точности их учета и уменьшения их расхода, а также повышения качества планирования. Способ позволяет повысить надежность напорных нефтепроводов при снижении затрат на ингибитор коррозии, повысить качество разделения водонефтяной эмульсии при снижении затрат на деэмульгатор. Обеспечивается сохранение физико-химических свойств химических реагентов и их свободное протекание по технологическому оборудованию, что также позволяет уменьшить нагрузку на насос-дозатор и обеспечивает его более надежную работу.

Настоящее изобретение предоставляет возможность систематизировать и централизовать учет подачи жидких химических реагентов при помощи программно-технического комплекса, что обеспечивает точность учета по меньшей мере 2,5%, при этом количество контролируемых объектов не ограничено.

При использовании изобретения обеспечивается автоматическое формирование планов, отчетов по остатку, сливу, доливу жидких химических реагентов, расчету удельного количества поданного химического реагента, своевременной заявки на поставку химических реагентов, рекомендации на выполнение регулирующих воздействий и др. При этом внедрение системы позволяет организовать подачу химических реагентов без постоянного присутствия персонала на объекте, более точно выдерживать технологический цикл подачи химических реагентов, а также использовать данные для удаленного диспетчерского мониторинга и управления.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

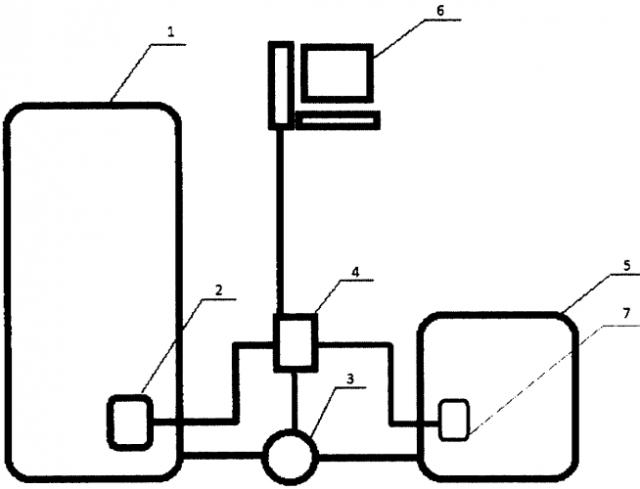

На фигуре схематично показана система для осуществления способа подачи жидкого химического реагента.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Способ согласно изобретению осуществляется в системе, которая содержит емкость 1 хранения химического реагента, в которую подают реагент; объект 5 дозирования, соединенный с емкостью хранения химического 1 реагента посредством насоса-дозатора 3, гидростатический датчик давления 2, установленный в емкости хранения химического 1 реагента, блок управления 4, соединенный с гидростатическим датчиком давления 2 и с насосом-дозатором 3, при этом блок управления управляет насосом-дозатором 3 в зависимости от сигналов гидростатического датчика давления 2 и от контрольно-измерительных приборов 7, установленных в объекте дозирования, а именно, влагометр, рH-метр, датчик давления, расходомер. На основании измеренных этими приборами параметров блок управления корректирует производительность насоса-дозатора и, следовательно, дозировку реагента. Например, если давление перекачиваемой среды повышается, то необходимо повысить дозу деэмульгатора. В этом случае блок управления передает соответствующее воздействие на насос-дозатор с целью повышения его производительности. При очередном измерении давления перекачиваемой среды блок управления либо подает команду на насос-дозатор для увеличения дозы реагента, если давление не понизилось до заданных пределов, либо, если давление пришло в норму, не подает такую команду.

Реагент в емкость 1 подают при одновременном измерении давления столба реагента в емкости с помощью датчика 2. Текущую массу реагента в емкости 1 определяют при помощи блока 4 управления на основании сигнала гидростатического датчика давления следующим образом:

где P - давление, измеряемое гидростатическим датчиком давления, кг/м*с2;

S - площадь поперечного сечения емкости хранения химического реагента, м2;

g - ускорение свободного падения, м/с2 (g=9,81 м/с2).

При достижении заданной максимальной массы прекращают подачу реагента в емкость 1 хранения. После заполнения емкости 1 начинают подачу химического реагента в объект 5 дозирования с помощью насоса 3 при одновременном измерении массы в емкости 1 хранения. Данные о массе с датчика 2 передают в блок 4 управления, где определяется текущий расход химического реагента, при этом текущий расход химического реагента в объекте 5 дозирования вычисляется косвенно, а именно расход реагента определяется следующим образом на основе двух измерений с учетом времени между ними:

где Qp - расход реагента, кг/сут;

t1 - время согласно последнему измерению, час;

t2 - время согласно предпоследнему измерению, час;

24 - количество часов в сутках;

m0 - масса химического реагента согласно последнему измерению;

m1 - масса химического реагента согласно предпоследнему измерению.

Поскольку расход химического реагента в емкости хранения соответствует расходу химического реагента в объекте дозирования, то, следовательно, эти величины могут быть соотнесены.

Интервал времени для определения массы является параметром, настраиваемым для каждого отдельного объекта, и зависит от скорости опустошения емкости хранения химического реагента, т.е. от нормы дозирования, и таким образом может составлять от 1 мкс, причем верхняя граница продолжительности цикла устанавливается требованиями технологического процесса и экономической целесообразностью. В частном варианте осуществления изобретения интервал устанавливался равным 5 мин при настройке оборудования и 2 часам при штатной работе.

Следует отметить, что данные измерений расхода и массы используются для измерения и других текущих параметров, при этом текущие параметры вычисляются с теми же интервалами времени, что и масса и расход.

Под объектом 5 дозирования в настоящем изобретении подразумеваются скважины, трубопроводы, насосные установки или любые другие технологические установки, которые связаны с подачей в них жидких химических реагентов с определяемыми массой и расходом.

Блок 4 управления в системе для осуществления способа может быть расположен локально или удаленно. Блок 4 управления выполнен с возможностью задания плановых параметров, непосредственного приема сигнала от гидростатического датчика давления или через систему передачи информации, определения текущих параметров, сравнения плановых и текущих параметров и передачи полученных данных и результатов сравнений на ПК 6 оператора, где формируется отчет. Локальное (децентрализованный способ обработки информации) или удаленное (централизованный способ обработки информации) расположение блока 4 управления подразумевает непосредственный прием сигнала от гидростатического датчика давления либо прием сигнала через систему передачи информации соответственно. Учитывая, что система для осуществления способа может быть воплощена на неограниченном количестве объектов, то при множестве объектов, в которых производится измерение, будет предпочтительнее централизованный способ обработки информации.

Задаваемые плановые параметры включают в себя, по меньшей мере, одно из: минимально допустимая масса химического реагента в емкости хранения, максимально допустимая масса химического реагента в емкости хранения; расход химического реагента, суточный расход химического реагента, удельный расход химического реагента, суточный удельный расход химического реагента, минимальный суточный остаток химического реагента.

Упомянутые выше плановые параметры задают в блоке 4 управления непосредственно или посредством ПК 6.

На основании определенных текущих массы и расхода, определяемых от сигнала гидростатического датчика давления, блок управления определяет текущие рабочие параметры, включающие в себя, по меньшей мере, одно из: прогноз суточного расхода химического реагента, текущий удельный расход химического реагента, прогноз суточного удельного расхода химического реагента, прогноз суточного остатка химического реагента.

Текущие параметры сравнивают с заданными плановыми в блоке 4 управления. Результаты сравнений и вычислений передают на ПК 6 оператора для формирования отчета в реальном времени. В случае отклонения текущих параметров от плановых диспетчеру выдается предупреждающий сигнал, который может быть в виде сообщения на мониторе ПК 6 оператора или в виде рассылки CMC ответственным лицам. Также формируются списки емкостей для пополнения химическим реагентом, для регулирования его нормы подачи, г/т; удельного расхода химического реагента за сутки к объему перекачиваемой/добытой жидкости; суточного плана расхода химического реагента по каждому объекту, кг; суточного фактического расхода химического реагента по каждому объекту, кг; суточного остатка химического реагента по каждой точке подачи, кг. Реализована сигнализация при отклонении суточного факта расхода химического реагента по каждой точке подачи на 10% от плана (выполняется формирование списка объектов с информацией о количестве дней отклонения в мониторинговой подзадаче). Данная информация также отображается на мониторе ПК 6 оператора. Также предусмотрена сигнализация при некорректном применении химического реагентов (например, его слива). При необходимости, т.е. при отклонении текущих параметров от плановых, оператор со своего рабочего места может корректировать работу насоса-дозатора 3 путем подачи на насос-дозатор 3 через блок 4 управления регулирующего воздействия для уменьшения/увеличения оборотов насоса, с целью регулировать расход химического реагента, изменяя обороты электродвигателя насоса-дозатора. Однако регулирующее воздействие на насос 3 при упомянутом отклонении текущих параметров от заданных может подаваться автоматически от блока 4 управления.

В заявке не указано конкретное программное и аппаратное обеспечение для реализации блока управления, но специалисту в области техники должно быть понятно, что сущность изобретения не ограничена конкретной программной или аппаратной реализацией, и поэтому для осуществления изобретения могут быть использованы любые программные и аппаратные средства, известные в уровне техники. Так, аппаратные средства могут быть реализованы в одной или нескольких специализированных интегральных схемах, цифровых сигнальных процессорах, устройствах цифровой обработки сигналов, программируемых логических устройствах, программируемых пользователем вентильных матрицах, процессорах, контроллерах, микроконтроллерах, микропроцессорах, электронных устройствах, других электронных модулях, выполненных с возможностью осуществлять описанные в данном документе функции, компьютер либо комбинации вышеозначенного.

Хотя отдельно не упомянуто, но очевидно, что, когда речь идет о хранении данных, программ и т.п., подразумевается наличие машиночитаемого носителя данных, примеры машиночитаемых носителей данных включают в себя постоянное запоминающее устройство, оперативное запоминающее устройство, регистр, кэш-память, полупроводниковые запоминающие устройства, магнитные носители, такие как внутренние жесткие диски и съемные диски, магнитооптические носители и оптические носители, такие как диски CD-ROM и цифровые универсальные диски (DVD), а также любые другие известные в уровне техники носители данных.

1. Способ подачи жидких реагентов, включающий в себя этапы, на которых:- подают химический реагент в емкость хранения при одновременном измерении давления столба химического реагента с помощью гидростатического датчика давления;- передают сигнал гидростатического датчика давления на блок управления непосредственно или посредством системы передачи информации;- определяют с помощью блока управления массу химического реагента следующим образом: где P - давление столба химического реагента в емкости хранения, измеряемое гидростатическим датчиком давления, кг/м*с2;S - площадь поперечного сечения емкости хранения, м2;g - ускорение свободного падения, м/с2 (g=9,81 м/с2);- прекращают подачу химического реагента в емкость хранения при достижении заданной максимальной массы химического реагента в емкость хранения;- определяют параметры технологического процесса в объекте дозирования, а именно давление, расход, обводненность, кислотность pН среды, при помощи контрольно-измерительных приборов, установленных в объекте дозирования;- по результатам измерений параметров технологического процесса определяют с помощью блока управления необходимое к подаче количество жидких химических реагентов;- осуществляют подачу химического реагента из емкости хранения химического реагента в объект дозирования с помощью насоса-дозатора при одновременном измерении массы химического реагента в емкости хранения;- передают данные о массе с гидростатического датчика давления в блок управления непосредственно или посредством системы передачи информации;- определяют в блоке управления текущий расход химического реагента в объекте дозирования, при этом расход химического реагента в объекте дозирования определяют косвенно, на основе двух измерений с учетом времени между ними, следующим образом: где Qp - расход реагента, кг/сут;t1 - время согласно последнему измерению, час;t2 - время согласно предпоследнему измерению, час;24 - количество часов в сутках;m0 - масса химического реагента согласно последнему измерению;m1 - масса химического реагента согласно предпоследнему измерению.

2. Способ по п. 1, в котором задают плановые параметры в блоке управления, включающие в себя, по меньшей мере, одно из: минимально допустимая масса химического реагента в емкости хранения, максимально допустимая масса химического реагента в емкости хранения; расход химического реагента, суточный расход химического реагента, удельный расход химического реагента, суточный удельный расход химического реагента, суточный остаток химического реагента.

3. Способ по п. 2, в котором с помощью блока управления определяют на основании определения текущих массы и расхода суточный прогноз расхода химического реагента, текущий удельный расход химического реагента, суточный прогноз удельного расхода химического реагента, прогноз суточного остатка химического реагента, при этом сравнивают определенные параметры с плановыми.

4. Способ по п. 3, в котором определенные параметры и результаты сравнений передают на ПК оператора для формирования отчета.

5. Способ по п. 4, в котором при отклонении текущих параметров от плановых подают сигнал оператору.

6. Способ по п. 5, в котором при отклонении текущих параметров от плановых подают регулирующее воздействие на насос с целью понижения или повышения скорости потока реагента, подаваемого в объект дозирования.