Способ разложения токсичных органических соединений, содержащихся в сточных водах и/или отработавших газах

Иллюстрации

Показать всеИзобретение относится к способу разложения токсичных органических соединений, содержащихся в сточных водах и/или отработавших газах. Способ заключается в том, что загрязненные токсичными органическими соединениями сточные воды и/или отработавшие газы сначала направляют в водную основную щелочную/щелочноземельную растворную/суспензионную ванну для дестабилизации токсичных органических соединений, а затем водная основная щелочная/щелочноземельная растворная/суспензионная ванна, содержащая дестабилизированные токсичные органические соединения, поднимается в находящийся выше капиллярный слой, состоящий из смеси обработанной древесной массы и торфа, смешанной с бентонитом, цеолитом и/или известью с размером частиц < 200 мкм. Изобретение обеспечивает простой и не затратный способ разложения токсичных органических соединений. 7 з.п. ф-лы, 1 ил., 2 табл.

Реферат

Изобретение относится к способу разложения токсичных органических соединений, содержащихся в сточных водах и/или отработавших газах. Такими токсичными органическими соединениями являются, например, диоксины и фураны.

Из общеизвестного уровня техники известны так называемые биофильтры, которые применяются для очистки, в частности обычно для подавления запаха сточных вод или отработавших газов. Такие биофильтры содержат фильтрующий слой и воздухораспределительную камеру, в которую вводится насыщенный водяным паром неочищенный газ. В качестве проточного фильтрующего материала можно использовать различные компосты (компост из коры, компост из скошенной травы), рваную корневую древесину, мелкорубленую древесину и кору, торф, волокно кокосовой пальмы и т.п., а также смеси этих материалов. Кроме того, для вышеуказанных целей известна также, в частности, комбинация такого биофильтра с размещенным до него биоскруббером.

Однако высокотоксичные органические соединения, такие, в частности, как диоксины и фураны, которые содержатся, в частности в газах, образующихся при выжигании, в топочных газах, промышленных отходящих газах и т.п., при удалении или очистке таких отработавших газов создают большие трудности и требуют в большинстве случаев специально разработанных, высокотехнологичных и по большей части также дорогостоящих устройств и схем.

С учетом этого задача изобретения состоит в том, чтобы разработать простой и не особенно затратный способ разложения токсичных органических соединений, содержащихся в сточных водах и/или отработавших газах, чтобы больше не загрязнять окружающую среду органическими соединениями, являющимися высокотоксичными уже в малых концентрациях, такими как диоксины и фураны.

Эта задача решена согласно изобретению тем, что загрязненные токсичными органическими соединениями сточные воды и/или отработавшие газы сначала направляют в ванну с основной водной средой в виде раствора/суспензии, содержащей щелочные/щелочноземельные соединения (далее называемую "водная, основная щелочная/щелочноземельная растворная/суспензионная ванна") для дестабилизации токсичных органических соединений, и тем, что затем содержащая дестабилизированные токсичные органические соединения растворная/суспензионная ванна поднимается в находящийся выше капиллярный слой, состоящий из смеси обработанной древесной массы и торфа, смешанной с бентонитом, цеолитом и/или известью с размером частиц <200 мкм.

При этом токсичные органические соединения расщепляются или разлагаются простым и выгодным образом и превращаются в экологически безвредные соединения, которые отбираются вместе с образующимися в соответствии с процессом газообразными и/или жидкими, в известных случаях пригодными для повторного использования конечными продуктами или же могут напрямую выпускаться в атмосферу.

В одном предпочтительном варианте осуществления способа по изобретению выше капиллярного слоя находится слой торфа. Эта мера предпринимается, в первую очередь, из соображений безопасности, чтобы гарантировать, что в конечном продукте, получаемом в соответствии с процессом, больше не будет находиться никаких токсичных органических соединений.

Согласно следующему отличительному признаку способа по изобретению, в качестве обработанной древесной массы в капиллярном слое используется рафинерная древесная масса. Она состоит из получаемых механическим путем первичных волокнистых материалов, причем вместо них можно также использовать щепу или дефибрерную древесную массу.

Для получения рафинерной древесной массы в качестве исходного материала обычно используется щепа, причем для подготовки могут применяться различные способы, как, например, дефибраторный способ. Дефибраторный способ представляет собой способ термомеханической обработки, при котором щепу сначала подогревают или размягчают горячим паром в подогревателе, а затем в мельнице размалывают до волокон. Обычно такая рафинерная древесная масса применяется при изготовлении древесно-волокнистых плит средней плотности (MDF-плит).

Одним отличительным признаком способа по изобретению является то, что в качестве растворной/суспензионной ванны используется водный гомогенный раствор/суспензия сульфата кальция, подщелоченный(-ая) гидроксидом кальция. Предпочтительно, используется раствор/суспензия гипса с известью, при этом существенно то, что раствор/суспензия в целом находится в равномерно гомогенизированной форме. Однако растворная/суспензионная ванна может быть также раствором/суспензией какой-либо доступной соли щелочного металла и/или другого щелочноземельного металла, который/ую подщелачивают соответствующими щелочными или другими щелочноземельными соединениями.

Согласно следующему отличительному признаку способа по изобретению, pH щелочной/щелочноземельной растворной/суспензионной ванны устанавливают на значение от 8 до 11, предпочтительно от 8 до 9.

Согласно изобретению, температура процесса на всех технологических стадиях составляет от 1 до 25°C, предпочтительно от 3 до 4°C. Согласно следующему отличительному признаку, способ по изобретению на всех технологических стадиях осуществляется при пониженном давлении от 0,2 до 0,8 бар, предпочтительно 0,5 бар.

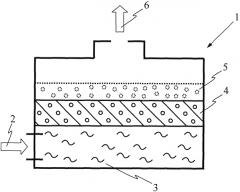

Далее способ согласно изобретению поясняется подробнее на чертеже, где схематически показана система для разложения токсичных органических соединений, содержащихся в сточных водах и/или отработавших газах, для осуществления способа по изобретению.

Аппарат для обработки 1 заполнен в нижней зоне водной основной щелочной/щелочноземельной растворной/суспензионной ванной 3, в которую загружают содержащие токсичные органические соединения сточные воды и/или отработавший газ 2. Эта растворная/суспензионная ванна 3 подходящим способом образована из гомогенного водного раствора/суспензии сульфата кальция, предпочтительно раствора/суспензии гипса, который/ую для подщелачивания смешивают с раствором/суспензией гидроксида кальция (известь). При этом pH растворной/суспензионной ванны 3 устанавливают на значение от 8 до 11, причем предпочтительный диапазон pH составляет от 8 до 9. В этой основной среде растворной/суспензионной ванны 3 токсичные органические соединения, вносимые вместе с введенными сточными водами или отработавшими газами 2, дестабилизируются.

Выше, образуя границу с растворной/суспензионной ванной 3, находится капиллярный слой 4, состоящий из смеси древесной массы, предпочтительно рафинерной древесной массы, и торфа, в который в незначительном, относительно всего капиллярного слоя, содержании добавлены бентонит, цеолит и/или известь с размерами частиц <200 мкм. Предпочтительно, древесную массу смешивают с тонкодисперсным бентонитом, цеолитом и/или известью. В капиллярный слой можно также добавить тонкодисперсные пластики, смеси различных сортов пластиков и сочетания синтетических материалов. Капиллярный слой 4 непрерывно поглощает раствор/суспензию, преимущественно за счет капиллярных сил, из растворной/суспензионной ванны 3 и проводит через капиллярный слой 4. При этом дестабилизированные токсичные соединения расщепляются или разлагаются в рамках химического/физического процесса и разделяются на отдельные безвредные соединения. Процесс осуществляют при температуре от 1 до 25°C, предпочтительно от 3 до 4°C, на всех технологических стадиях и в вакууме 0,2-0,8 бар, предпочтительно 0,5 бар, также на всех технологических стадиях.

Предпочтительно, в качестве, так сказать, ″запаса прочности″, капиллярный слой 4 сверху дополнительно покрыт слоем чистого торфа 5 (показан пунктиром), чтобы надежнее гарантировать, что действительно все токсичные органические соединения будут расщеплены или разложены на безвредные соединения.

Затем разложенные экологически безвредные соединения можно отбирать вместе с образованными в соответствии с процессом газообразными и/или жидкими, в известных случаях годными для повторного использования, конечными продуктами 6 или же напрямую выпускать в атмосферу.

Что касается проведения способа согласно изобретению, следует отметить, что отдельные компоненты подходящих для применения материалов, а также имеющиеся на соответствующих технологических стадиях среды контролируются или регулируются посредством непрерывных измерений в течение всего протекания процесса, причем, например, при необходимости или в зависимости от результатов измерений можно регулировать загрузку или отвод материала. Эти меры могут служить по меньшей мере для облегчения непрерывного проведения процесса.

Однако, чтобы действительно обеспечить протекание способа по изобретению в непрерывном режиме, параллельно подсоединяют два или более аппаратов для обработки. Отдельные части этих аппаратов работают подобно сменным фильтрующим элементам, причем их можно переключать в зависимости от результатов текущих контрольных измерений перед или при достижении установленной предельно допустимой концентрации, или при соответствующем насыщении, т.е. отключают находящийся в работе аппарат для обработки и включают по меньшей мере один установленный параллельно аппарат. В фазе отключения материалы, использованные на отдельных стадиях процесса, заменяют или регенерируют, так что для непрерывного режима процесса в распоряжении всегда имеется по меньшей мере один аппарат для обработки для осуществления способа разложения токсичных органических соединений, содержащихся в сточных водах и/или отработавших газах.

Далее способ согласно изобретению описывается подробнее на одном предпочтительном варианте осуществления.

Нижняя камера аппарата для обработки заполнена растворной/суспензионной ванной, которая состоит из гомогенизированного водного раствора гидроксида кальция, в котором суспендированы тонкоизмельченная известь и гипс. Величину pH растворной/суспензионной ванны сначала устанавливают на pH 9-10. В эту растворную/суспензионную ванну с помощью компрессора вводят под давлением от 7 до 12 бар отработавший газ, загрязненный токсичными органическими соединениями, такими как хлорированные углеводороды, диоксин и/или фуран, образованный в процессе сжигания органического материала. С помощью компрессора давление в камере, наполненной растворной/суспензионной ванной, поддерживается на уровне от 7 до 12 бар.

В ходе непрерывного введения отработавшего газа величина pH ванны снижается, причем из раствора гидроксида кальция и извести образуется гипс. В зависимости от непрерывно проводимого измерения pH, с одной стороны, отбирают образующийся гипс, а с другой стороны, по мере необходимости добавляют гидроксид кальция и известь.

В основной водной среде камеры с ванной токсичные соединения, содержащиеся в отработавшем газе, дестабилизируются, при этом важным критерием является достаточное время пребывания отработавшего газа в растворной/суспензионной ванне.

Вакуум 0,5-0,8 бар, создаваемый вентилятором, расположенным у верхнего выхода из аппарата для обработки, засасывает жидкую среду из камеры с ванной в камеру, находящуюся выше, причем перепад давления, образованный в аппарате для обработки, обеспечивает достаточное время пребывания отработавшего газа в растворной/суспензионной ванне.

Расположенная выше камера заполнена капиллярным слоем, который состоит из рафинерной древесной массы и, в данном случае, другого волокнистого материала, как, например, бумага, вместо которой могут также применяться конопля, лен, хлопок, целлюлоза, синтетические материалы, смешанные синтетические материалы, расщепленные на волокна или тонкодисперсные, и др. Для улучшения поверхности в настоящем случае добавляют биоуголь, смешанный с металлическими соединениями, в количестве ≤1 вес.% в расчете на капиллярный слой.

Благодаря капиллярному слою токсичные органические соединения, дестабилизированные в расположенной ниже камере с ванной, расщепляются и превращаются в компоненты, больше не вредные для окружающей среды.

Выше камеры, содержащей капиллярный слой, находится еще слой, содержащий торф, с содержанием торфа, в расчете на сухую массу, ≤5 вес.%, в данном случае 3 вес.%, и влажностью 80%. Этот торфосодержащий слой не является строго необходимым с точки зрения способа, но применяется только из соображений безопасности, чтобы в случае необходимости токсичные соединения, все еще содержащиеся в отводимой жидкой среде, сделать в любом случае безвредными в результате разложения.

Температура процесса на всех технологических стадиях предпочтительно составляет 3-4°C.

В соответствии с данным способом, результаты измерений по отдельным компонентам потока отработавшего газа на входе в очистительную установку обозначены как ″неочищенный газ″, а на выходе из очистительной установки как ″очищенный газ″.

Результаты измерений приведены в следующих таблицах 1 и 2.

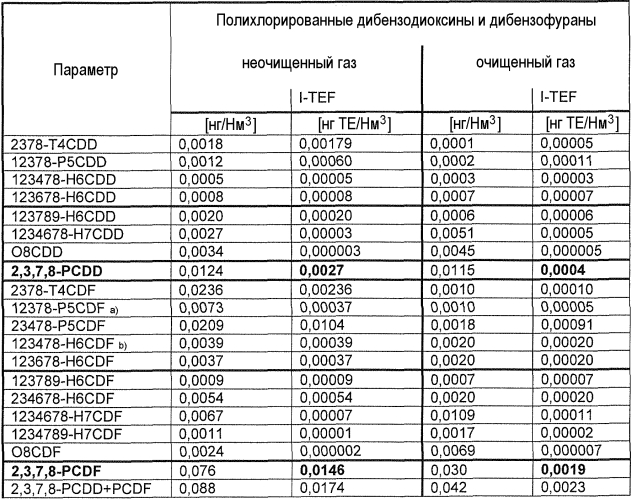

В таблице 1 указаны концентрации полихлорированных дибензо-п-диоксинов (PCDD) и дибензофуранов (PCDF). Результаты включают суммарное содержание 2,3,7,8-замещенных PCDD и PCDF и расчет эквивалентов токсичности 2,3,7,8-TCDD по модели I-TEF.

| Таблица 1Результаты измерений PCDD/PCDF | |

| Концентрации неочищенного газа рассчитаны для стандартных условий (0°C, 1013 гПа) и сухого отработавшего газа. a) не отделен от 1,2,3,4,8-P5CDF b) не отделен от 1,2,3,4,7,9-H6CDF |

Суммируя предельные концентрации обнаружения всех 17 учитываемых в модели I-TEF родственных соединений и весовые коэффициенты с соответствующими факторами эквивалентности, рассчитывают предельные значения эквивалента токсичности. Эта предельная концентрация дает максимальное теоретически возможное эквивалентное значение токсичности для случая, когда 17 включенных в модель токсичных родственных соединений PCDD/PCDF присутствуют в концентрациях, точно соответствующих пределу обнаружения. Для настоящих измерений получены предельные значения эквивалента токсичности для PCDD и PCDF 0,00004 нг/Нм3 (неочищенный газ) и 0,0005 нг/Нм3 (очищенный газ).

Следует отметить, что токсичный 1,2,3,7,8-P5CDF нельзя отделить методами хроматографии от 1,2,3,4,8-P5CDF. Это же относится к соединениям 1,2,3,4,7,8-H6CDF и 1,2,3,4,7,9-H6CDF. Это означает, что результаты представлены с запасом.

Концентрации полициклических ароматических углеводородов (PAK) в дымовых газах приведены в таблице 2. Результаты охватывают отдельные значения, суммарные содержания 16 PAK согласно EPA и содержание согласно DIN 38409 H13 (6 соединений). Пределы обнаружения PAK лежат в области 0,0001 мкг/Нм3.

| Таблица 2Результаты измерений PAK | ||

| Параметр | Полициклические ароматические углеводороды | |

| неочищенный газ | очищенный газ | |

| [мкг/Нм3] | [мкг/Нм3] | |

| нафталин | 139 | 0,79 |

| аценафтилен | 27 | 0,052 |

| аценафтен | 1,1 | 0,011 |

| флуорен | 4,4 | 0,046 |

| фенантрен | 27 | 0,40 |

| антрацен | 2,0 | 0,012 |

| флуорантен | 5,8 | 0,084 |

| пирен | 5,3 | 0,071 |

| бенз(а)антрацен | 0,56 | 0,007 |

| хризен | 0,95 | 0,011 |

| бензо(b)флуорантен | 0,69 | 0,0051 |

| бензо(k)флуорантен | 0,18 | 0,0011 |

| бензо(а)пирен | 0,26 | 0,0013 |

| индено(1,2,3-c,d)пирен | 0,31 | 0,0031 |

| бензо(ghi)перилен | 0,37 | 0,0024 |

| дибенз(ac,ah)антрацен | 0,042 | 0,0002 |

| PAK (EPA)a) | 215 | 1,5 |

| PAK (DIN 38409 H13)b) | 7,6 | 0,10 |

| Концентрации неочищенных газов рассчитаны для стандартных условий (0°C, 1013 гПа) и сухого отработавшего газа. a)PAK (EPA) сумма 16 исследованных полициклических ароматических углеводородов b)PAK (DIN 38409 H13) сумма 6 следующих полициклических ароматических углеводородов: флуорантрен (C16H10), бензо(a)пирен (C20H12), бензо(b)флуорантрен (C20H12), бензо(k)флуорантрен (C20H12), бензо(g.h.i)перилен (C22H12), индено(1,2,3-c,d)пирен (C22H12) |

Результаты настоящих измерений показывают, что в очищенном газе на выходе из очистительной установки значения являются заметно более низкими, чем в неочищенном газе на входе в очистительную установку. Кроме того, вероятно имеется искажение значений для очищенного газа из-за обратного течения дымового газа из зоны врезки в линию чистого газа в дымовой трубе.

1. Способ разложения токсичных органических соединений, содержащихся в сточных водах и/или отработавших газах, отличающийся тем, что загрязненные токсичными органическими соединениями сточные воды и/или отработавшие газы сначала направляют в водную основную щелочную/щелочноземельную растворную/суспензионную ванну для дестабилизации токсичных органических соединений, а затем водная основная щелочная/щелочноземельная растворная/суспензионная ванна, содержащая дестабилизированные токсичные органические соединения, поднимается в находящийся выше капиллярный слой, состоящий из смеси обработанной древесной массы и торфа, смешанной с бентонитом, цеолитом и/или известью с размером частиц <200 мкм.

2. Способ по п. 1, отличающийся тем, что выше капиллярного слоя находится слой торфа.

3. Способ по п. 1, отличающийся тем, что в качестве подготовленной древесной массы в капиллярном слое используется рафинерная древесная масса.

4. Способ по п. 1, отличающийся тем, что содержание бентонита, цеолита и/или извести составляет от 0,3 до 5%, предпочтительно от 0,5 до 1%, в расчете на капиллярный слой.

5. Способ по п. 1, отличающийся тем, что в качестве растворной/суспензионной ванны используется гомогенный водный раствор сульфата кальция, подщелоченный гидроксидом кальция.

6. Способ по п. 1 или 5, отличающийся тем, что щелочная/щелочноземельная растворная/суспензионная ванна имеет pH от 8 до 11, предпочтительно от 8 до 9.

7. Способ по п. 1, отличающийся тем, что температура в способе на всех технологических стадиях составляет от 1 до 25°C, предпочтительно от 3 до 4°C.

8. Способ по п. 1, отличающийся тем, что способ на всех технологических стадиях осуществляется в вакууме от 0,2 до 0,8 бар, предпочтительно 0,5 бар.