Конструктивный элемент, изготовленный из сплошного линейного профиля

Иллюстрации

Показать всеИзобретение относится к сплошному линейному многослойному профилю, к способу его изготовления и к конструктивному элементу. Сплошной линейный многослойный профиль содержит первый компонент, сформированный из уплотненного многослойного материала, состоящего из отдельных лент, каждая из которых содержит множество непрерывных волокон, ориентированных, по существу, в продольном направлении. Профиль содержит смолистую матрицу, которая содержит один или несколько термопластичных полимеров и в которую внедрены непрерывные волокна. Непрерывные волокна составляют от около 40 мас.% до около 90 мас.% ленты. Термопластичные полимеры составляют от около 10 мас.% до около 60 мас.% ленты. Профиль имеет модуль упругости на изгиб около 10 ГПа или более. Изобретение обеспечивает повышение физико-механических свойств изделий. 3 н. и 25 з.п. ф-лы, 9 ил.

Реферат

УРОВЕНЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Сплошные профили часто изготавливают путем пултрузии одной или более армированных волокнами лент через фильеру, которая формирует из лент желательную конфигурацию. Ленты могут содержать однонаправленно выровненные непрерывные волокна, внедренные в полимерную матрицу. Поскольку профили содержат непрерывные волокна, ориентированные в машинном (продольном) направлении, они часто имеют хорошую прочность на растяжение в машинном направлении. К сожалению, однако максимальная степень прочности на растяжение, которая может быть достигнута, часто оказывается ограниченной вследствие затруднительной обработки материалов, имеющих очень высокую степень прочности. Таким образом, в настоящее время существует потребность в сплошном профиле, который имеет превосходную прочность на растяжение и который можно изготавливать относительно эффективным и простым способом.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

В соответствии с одним вариантом осуществления настоящего изобретения создан конструктивный элемент, содержащий сплошной линейный профиль. Сплошной линейный профиль содержит первый компонент, образованный из уплотненного многослойного материала, состоящего из лент, каждая из которых содержит множество непрерывных волокон, которые по существу ориентированы в продольном направлении, и полимерную матрицу, которая содержит один или более термопластичных полимеров, и в которую внедрены непрерывные волокна. Непрерывные волокна составляют от приблизительно 40 мас.% до приблизительно 90 мас.% ленты, и термопластичные полимеры составляют от приблизительно 10 мас.% до приблизительно 60 мас.% ленты. Модуль изгиба составляет приблизительно 10 ГПа или более.

В соответствии с еще одним вариантом осуществления настоящего изобретения создан способ изготовления сплошного линейного профиля, содержащий обеспечение множества отдельных лент, каждая из которых содержит множество непрерывных волокон по существу ориентированных в продольном направлении, и полимерную матрицу, которая содержит один или более термопластичных полимеров, и в которую внедрены непрерывные волокна, причем непрерывные волокна составляют от приблизительно 40 мас.% до приблизительно 90 мас.% ленты, и термопластичные полимеры составляют от приблизительно 10 мас.% до приблизительно 60 мас.% ленты. Ленты нагревают температуры до температуры размягчения полимерной матрицы или выше нее. Нагретые ленты протягивают через первую фильеру для уплотнения лент друг с другом и образования многослойного материала и через вторую фильеру для формования многослойного материала. Формованный многослойный материал охлаждают для изготовления сплошного профиля.

Другие отличительные особенности и аспекты настоящего изобретения представлены ниже более подробно.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Полное и достаточное для воспроизведения раскрытие настоящего изобретения, включающее наилучший способ его осуществления для специалиста в данной области техники, представлено более конкретно в остальной части описания, включая ссылки на сопроводительные чертежи, на которых изображено следующее:

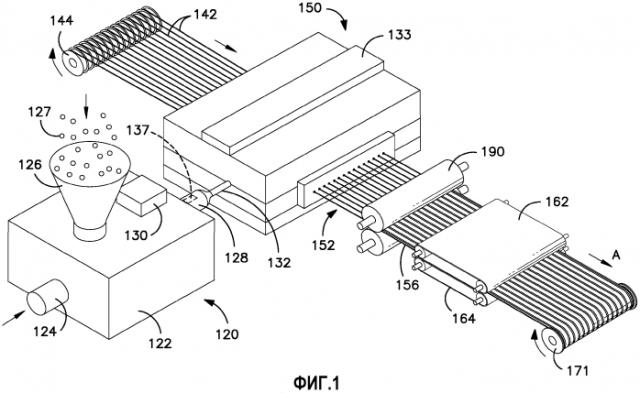

фиг.1 представляет схематичный вид одного варианта осуществления пропиточной системы для использования в настоящем изобретении;

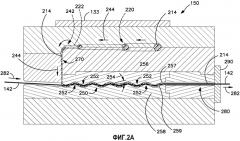

фиг.2A представляет вид поперечного сечения пропиточной фильеры, показанной на фиг.1;

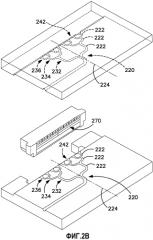

фиг.2B представляет покомпонентный вид одного варианта осуществления трубного соединения и запорного канала для пропиточной фильеры, которую можно использовать в настоящем изобретении;

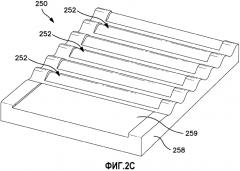

фиг.2C представляет перспективный вид одного варианта осуществления пластины, по меньшей мере, частично определяющей пропиточную зону, которую можно использовать в настоящем изобретении;

фиг.3 представляет схематичный вид одного варианта осуществления пултрузионной системы, которую можно использовать в настоящем изобретении;

фиг.4 представляет перспективный вид одного варианта осуществления пултрузионной фильеры, которую можно использовать в системе на фиг.3;

фиг.5 представляет вид поперечного сечения одного варианта осуществления сплошного профиля согласно настоящему изобретению;

фиг.6 представляет вид поперечного сечения еще одного варианта осуществления сплошного профиля согласно настоящему изобретению; и

фиг.7 представляет вид поперечного сечения еще одного варианта осуществления сплошного профиля согласно настоящему изобретению.

ПОДРОБНОЕ ОПИСАНИЕ ПРЕДСТАВИТЕЛЬНЫХ ВАРИАНТОВ

ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

Определения

При использовании в настоящем документе термин «профиль», как правило, означает одноосно ориентированное изделие. Профиль может иметь широкое разнообразие форм поперечного сечения, таких как квадратная, прямоугольная, круглая, эллиптическая, треугольная, I-образная, C-образная, U-образная, J-образная, L-образная и т.д.

При использовании в настоящем документе термин «линейный», как правило, означает форму поперечного сечения, которая является, в основном, одинаковой по всей длине профиля.

При использовании в настоящем документе термин «непрерывные волокна», как правило, означает волокна, нити, пряжу или пучки (например, пучки волокон), имеющие длину, которая, в основном, ограничена только длиной изделия. Например, такие волокна могут иметь длину, составляющую более чем приблизительно 8 мм, в некоторых вариантах осуществления приблизительно 15 мм или более и в некоторых вариантах осуществления, приблизительно 20 мм или более.

При использовании в настоящем документе термин «прерывистые волокна», как правило, означает волокна, нити, пряжу или пучки, которые не являются непрерывными. Такие волокна, как правило, имеют длину, составляющую приблизительно 8 мм или менее. Например, прерывистые волокна могут включать короткие или длинные волокна. «Длинные волокна», как правило, представляют собой волокна, имеющие длину, составляющую от приблизительно 0,5 до приблизительно 8 мм, в некоторых вариантах осуществления от приблизительно 0,8 до приблизительно 6 мм и в некоторых вариантах осуществления от приблизительно 1 до приблизительно 5 мм. «Короткие волокна», как правило, представляют собой волокна, имеющие длину, составляющую приблизительно 0,5 мм или менее, в некоторых вариантах осуществления от приблизительно 0,01 до приблизительно 0,4 мм и в некоторых вариантах осуществления от приблизительно 0,05 до приблизительно 0,3 мм.

ПОДРОБНОЕ ОПИСАНИЕ

Специалисту в данной области техники понятно, что настоящее описание представляет собой лишь описание примерных вариантов осуществления и не предназначено для ограничения более широких аспектов настоящего изобретения.

Вообще говоря, настоящее изобретение относится к конструктивному элементу для использования в разнообразных устройствах, таких как окна, двери, обшивочные панели, палубные и напольные покрытия и т.д. Конструктивный элемент содержит сплошной линейный профиль, изготовленный из множества соединенных лент, каждая из которых включает однонаправленно выровненные непрерывные волокна, внедренные в термопластичную полимерную матрицу. Непрерывные волокнистые ленты ламинируют друг с другом во время пултрузии, образуя цельный сплошной профиль, обладающий очень высокой прочностью на растяжение.

В противоположность традиционному мнению, авторы настоящего изобретения обнаружили, что тщательное регулирование определенных аспектов процесса пултрузии может способствовать простому изготовлению таких высокопрочных профилей без неблагоприятного воздействия на пултрузионное устройство. Далее разнообразные варианты осуществления настоящего изобретения будут описаны более подробно.

Непрерывные волокна, используемые в настоящем изобретении, можно формировать из любого известного традиционного материала, такого как металлические волокна, стеклянные волокна (например, стекло E, стекло A, стекло C, стекло D, стекло AR, стекло R, стекло S1, стекло S2), углеродные волокна (например, графит), борные волокна, керамические волокна (например, из оксида алюминия или диоксида кремния), арамидные волокна (например, Kevlar®, который продает фирма E. I. duPont de Nemours (Вилмингтон, штат Делавэр)), синтетические органические волокна (например, полиамид, полиэтилен, парафенилен, терефталамид, полиэтилентерефталат и полифениленсульфид) и другие разнообразные натуральные или синтетические неорганические или органические волокнистые материалы, известные для армирования термопластичных композиций. Стеклянные волокна и углеродные волокна являются особенно желательными для использования в непрерывных волокнах. Такие волокна часто имеют номинальный диаметр, составляющий от приблизительно 4 до приблизительно 35 мкм и в некоторых вариантах осуществления от приблизительно 9 до приблизительно 35 мкм. Волокна могут быть скрученными или прямыми. Если это желательно, волокна могут находиться в форме пучков (например, пучков волокон), которые содержат волокна одного типа или волокна различных типов. Отдельные пучки могут содержать различные волокна или, в качестве альтернативы, каждый пучок может содержать волокна определенного типа. Например, в одном варианте осуществления определенные пучки могут содержать непрерывные углеродные волокна, в то время как другие пучки могут содержать стеклянные волокна. Число волокон, содержащихся в каждом пучке, может быть постоянным или изменяться при переходе от одного пучка к другому. Как правило, пучок может содержать от приблизительно 1000 волокон до приблизительно 50000 отдельных волокон и в некоторых вариантах осуществления от приблизительно 2000 до приблизительно 40000 волокон.

Можно использовать любой из разнообразных термопластичных полимеров для изготовления термопластичной матрицы, в которую внедрены непрерывные волокна. Подходящие термопластичные полимеры для использования в настоящем изобретении могут включать, например, полиолефины (например, полипропилен, сополимеры пропилена и этилена и т.д.), сложные полиэфиры (например, полибутилентерефталат (PBT)), поликарбонаты, полиамиды (например, Nylon™), простые полиэфиркетоны (например, простой полиэфирэфиркетон (PEEK)), простые полиэфиримиды, полиариленкетоны (например, полифенилендикетон (PPDK)), жидкокристаллические полимеры, полиариленсульфиды (например, полифениленсульфид (PPS)), фторсодержащие полимеры (например, сополимер политетрафторэтилена и перфторметилвинилэфира, перфторалкоксиалкановый полимер, тетрафторэтиленовый полимер, сополимер этилена и тетрафторэтилена и т.д.), полиацетали, полиуретаны, поликарбонаты, стирольные полимеры (например, сополимер акрилонитрила бутадиена и стирола (ABS)) и т.д. Полибутилентерефталат (PBT) представляет собой наиболее подходящий термопластичный полимер.

Непрерывные волокнистые ленты согласно настоящему изобретению изготавливают, как правило, используя экструзионное устройство, с помощью которого непрерывные волокна внедряют в термопластичную матрицу. Помимо прочего, данное экструзионное устройство повышает способность термопластичного полимера покрывать всю поверхность волокон. Полученная в результате лента также имеет очень низкую пористость, что способствует повышению прочности ленты. Например, пористость может составлять приблизительно 3% или менее, в некоторых вариантах осуществления приблизительно 2% или менее и в некоторых вариантах осуществления приблизительно 1% или менее. Пористость можно измерять, используя способы, хорошо известные специалистам в данной области техники. Например, пористость можно измерять, используя испытание полимера выжиганием, в котором образцы выдерживают в печи (например, при 600°C в течение 3 часов) для выжигания полимера. Затем можно измерять остаточную массу волокон для вычисления массовой и объемной доли. Такое испытание выжиганием можно осуществлять в соответствии со стандартом D 2584-08 Американского общества специалистов по испытанию материалов для определения масс волокон и термопластичной матрицы, которые можно затем использовать для вычисления пористости на основании следующих уравнений:

Vf = 100·(ρt-ρc)/ρt,

где Vf представляет собой пористость в виде процентной доли;

ρc представляет собой плотность композита, которую измеряют, используя известные устройства, такие как жидкостной или газовый пикнометр (например, гелиевый пикнометр);

ρt представляет собой теоретическую плотность композита, которую определяют, используя следующее уравнение:

ρt=1/[Wf/ρf + Wm/ρm],

где ρm представляет собой плотность термопластичной матрицы (например, при соответствующей кристалличности);

ρf представляет собой плотность волокон;

Wf представляет собой массовую долю волокон; и

Wm представляет собой массовую долю термопластичной матрицы.

В качестве альтернативы, пористость можно определять путем химического растворения полимера в соответствии со стандартом D 3171-09 Американского общества специалистов по испытанию материалов. Способы выжигания и растворения являются наиболее подходящими для стеклянных волокон, которые, в основном, являются устойчивыми к плавлению и химическому растворению. Однако в других случаях пористость можно косвенно вычислять на основании плотностей термопластичного полимера, волокон и ленты в соответствии со стандартом D 2734-09 Американского общества специалистов по испытанию материалов (способ A), причем плотности можно определять в соответствии со стандартом D792-08 Американского общества специалистов по испытанию материалов (способ A). Разумеется, пористость можно также оценивать, используя традиционное микроскопическое оборудование.

На фиг.1 представлен один вариант осуществления экструзионного устройства, которое можно использовать для пропитывания волокон термопластичным полимером. Более конкретно, данное устройство включает экструдер 120, содержащий ходовой винт 124, установленный внутри барабана 122. Нагреватель 130 (например, электрический резистивный нагреватель) установлен снаружи барабана 122. Во время использования термопластичный полимерный исходный материал 127 поступает в экструдер 120 через бункер 126. Термопластичный исходный материал 127 направляется внутрь барабана 122 ходовым винтом 124 и нагревается силами трения внутри барабана 122 и нагревателем 130. После нагревания исходный материал 127 выходит из барабана 122 через фланец 128 барабана и поступает на фланец 132 пропиточной фильеры 150.

Непрерывный волоконный пучок 142 или множество непрерывных волоконных пучков 142 поступают с бобины или бобин 144 в фильеру 150. Пучки 142 перед пропитыванием, как правило, остаются разделенными определенным расстоянием, составляющим, например, по меньшей мере, приблизительно 4 мм и в некоторых вариантах осуществления, по меньшей мере, приблизительно 5 мм. Исходный материал 127 можно дополнительно нагревать внутри фильеры, используя нагреватели 133, установленные внутри или вокруг фильеры 150. Фильера, как правило, работает при температурах, которые являются достаточными, чтобы обеспечивать плавление термопластичного полимера и соответствующее пропитывание. Как правило, рабочие температуры фильеры превышают температуру плавления термопластичного полимера, представляя собой, например, температуры от приблизительно 200°C до приблизительно 450°C. При обработке таким способом непрерывные волоконные пучки 142 оказываются внедренными в полимерную матрицу, которая может представлять собой полимер 214 (фиг.2A), полученный переработкой исходного материала 127. Смесь затем экструдируют из пропиточной фильеры 150, получая экструдат 152.

Датчик давления 137 (фиг.2A) измеряет давление около пропиточной фильеры 150, позволяя регулировать скорость экструзии путем изменения скорости вращения ходового винта 124 или скорости поступления материала из подающего устройства. То есть датчик давления 137 расположен около пропиточной фильеры 150 таким образом, что экструдер 120 может в процессе работы направлять правильное количество полимера 214 для взаимодействия с волоконными пучками 142. После выхода из пропиточной фильеры 150, экструдат 152 или пропитанный волоконные пучки 142 могут поступать в необязательную предварительно формирующую или направляющую секцию (не показана на чертеже) перед поступлением в зажим, образованный между двумя прилегающими роликами 190. Хотя это не является обязательным, ролики 190 могут способствовать соединению экструдата 152 с образованием ленты (или пленки), а также улучшать пропитывание волокон и устранять любые избыточные поры. В дополнение к роликам 190, можно также использовать другие формовочные устройства, такие как фильерная система. Полученную в результате соединенную ленту 156 протягивают, используя конвейеры 162 и 164, установленные на ролики. Конвейеры 162 и 164 протягивают экструдат 152 из пропиточной фильеры 150 и через ролики 190. Если это желательно, соединенную ленту 156 можно сворачивать в секции 171. Вообще говоря, ленты являются относительно тонкими и, как правило, имеют толщину, составляющую от приблизительно 0,05 до приблизительно 1 мм, в некоторых вариантах осуществления от приблизительно 0,1 до приблизительно 0,8 мм и в некоторых вариантах осуществления от приблизительно 0,2 до приблизительно 0,4 мм.

Внутри пропиточной фильеры, как правило, желательно, чтобы пучки 142 проходили через пропиточную зону 250 для пропитывания пучков полимерной смолой 214. В пропиточной зоне 250 полимерную смолу может продавливать, в основном, в поперечном направлении через пучки, используя усилие сдвига и давление, создаваемое в пропиточной зоне 250, что значительно повышает степень пропитывания. Это является особенно полезным для изготовления композита из лент с высоким содержанием волокон (Wf), например, составляющим приблизительно 35 мас.% или более и в некоторых вариантах осуществления приблизительно 40 мас.% или более. Как правило, фильера 150 содержит множество контактных поверхностей 252, в том числе, например, по меньшей мере, 2, по меньшей мере, 3, от 4 до 7, от 2 до 20, от 2 до 30, от 2 до 40, от 2 до 50 или большее число контактных поверхностей 252, чтобы обеспечивать достаточную степень проникновения и давления на пучки 142. Хотя их конкретная форма может изменяться, контактные поверхности 252, как правило, имеют криволинейную форму, такую как дуга, изогнутая ветвь и т.д. Кроме того, контактные поверхности 252, как правило, изготавливают из металлического материала.

Фиг.2A представляет вид поперечного сечения пропиточной фильеры 150. Как показано на чертеже, пропиточная фильера 150 включает трубное соединение 220, запорный канал 270 и пропиточную зону 250. Трубное соединение 220 предназначено для прохождения через него полимерной смолы 214. Например, трубное соединение 220 может включать канал 222 или множество каналов 222. Полимер 214, вводимый в пропиточную фильеру 150, можно проходить через каналы 222.

Как представлено на фиг.2B, некоторые части каналов 222 могут быть криволинейными, и в примерных вариантах осуществления каналы 222 имеют симметричную ориентацию относительно центральной оси 224. Кроме того, в некоторых вариантах осуществления каналы могут представлять собой множество разветвленных литников 222, которые могут включать первую разветвленную литниковую группу 232, вторую группу 234, третью группу 236, а также, если это желательно, большее число разветвленных литниковых групп. Каждая группа может включать 2, 3, 4 или большее число литников 222, ответвляющихся от литников 222 в предшествующей группе или от исходного канала 222.

Разветвленные литники 222 и их симметричная ориентация, как правило, способствуют равномерному распределению полимера 214 таким образом, что поток полимера 214, который выходит из трубного соединения 220 и покрывает пучки 142, в основном, равномерно распределяется по пучкам 142. Это, как правило, обеспечивает желательное равномерное пропитывание пучков 142.

Кроме того, трубное соединение 220 может в некоторых вариантах осуществления определять выпускную область 242, которая, как правило, соединяет, по меньшей мере, расположенную ниже по потоку часть каналов или литников 222, из которых выходит полимер 214. В некоторых вариантах осуществления, по меньшей мере, часть каналов или литников 222, расположенных в выпускной области 242, имеют увеличивающуюся площадь в направлении потока 244 полимера 214. Увеличение площади способствует диффузии и дальнейшему распределению полимера 214 по мере протекания полимера 214 через трубное соединение 220, что, в свою очередь, обеспечивает, в основном, равномерное распределение полимера 214 по пучкам 142.

Как далее проиллюстрировано на фиг.2A и 2B, после протекания через трубное соединение 220 полимер 214 может проходить через запорный канал 270. Запорный канал 270 находится между трубным соединением 220 и пропиточной зоной 250 и предназначен для протекания полимера 214 из трубного соединения 220 таким образом, что полимер 214 покрывает пучки 142. Таким образом, полимер 214, выходящий из трубного соединения 220, например, через выпускную область 242, может поступать в запорный канал 270 и протекать через него, как показано на чертеже.

После выхода из трубного соединения 220 и запорного канала 270 фильеры 150, как представлено на фиг.2A, полимер 214 вступает в контакт с пучками 142, которые проходят через фильеру 150. Как обсуждалось выше, полимер 214 может, как правило, равномерно покрывать пучки 142 вследствие распределения полимера 214 в трубном соединении 220 и запорном канале 270. Кроме того, в некоторых вариантах осуществления полимер 214 может попадать на верхнюю поверхность каждого из пучков 142 или на нижнюю поверхность каждого из пучков 142, или одновременно на верхнюю и нижнюю поверхности каждого из пучков 142. Первоначальное попадание на пучки 142 обеспечивает дальнейшее пропитывание пучков 142 полимером 214.

Как представлено на фиг.2A, покрытые пучки 142 проходят в поточном направлении 282 через пропиточную зону 250, которая предназначена для пропитывания пучков 142 полимером 214. Например, как представлено на фиг.2A и 2C, пучки 142 проходят над контактными поверхностями 252 в пропиточной зоне. Попадание пучков 142 на контактную поверхность 252 создает усилие сдвига и давление в достаточной степени, чтобы пропитывать пучки 142 полимером 214, который покрывает пучки 142.

В некоторых вариантах осуществления, как представлено на фиг.2A, пропиточная зона 250 определена между двумя отделенными друг от друга противоположными пластинами 256 и 258. Первая пластина 256 определяет первую внутреннюю поверхность 257, в то время как вторая пластина 258 определяет вторую внутреннюю поверхность 259. Контактные поверхности 252 можно определять на площади или за пределами обеих (первой и второй) внутренних поверхностей 257 и 259 или только на одной из первой и второй внутренних поверхностей 257 и 259. Фиг.2C иллюстрирует вторую пластину 258 и разнообразные контактные поверхности на ней, которые образуют, по меньшей мере, часть пропиточной зоны 250 согласно этим вариантам осуществления. В примерных вариантах осуществления, как представлено на фиг.2A, контактные поверхности 252 можно определять поочередно на первой и второй поверхностях 257 и 259 таким образом, что пучки поочередно попадают на контактные поверхности 252 на первой и второй поверхностях 257 и 259. Таким образом, пучки 142 могут проходить контактные поверхности 252 по пути волнообразного, извилистого или синусоидального типа, что увеличивает усилие сдвига.

Угол 254, под которым пучки 142 проходят через контактные поверхности 252, может быть, как правило, достаточно высоким, чтобы увеличивать усилие сдвига, но не настолько высоким, чтобы вызывать чрезмерные силы, которые приведут к разрушению волокон. Таким образом, например, угол 25, может находиться в интервале от приблизительно 1° до приблизительно 30° и в некоторых вариантах осуществления от приблизительно 5° до приблизительно 25°.

В альтернативных вариантах осуществления пропиточная зона 250 может включать множество стержней (не показаны на чертежах), причем каждый стержень имеет контактную поверхность 252. Стержни могут быть неподвижными, свободно вращающимися или приводимыми во вращательное движение. В следующих альтернативных вариантах осуществления контактные поверхности 252 и пропиточная зона 250 могут представлять собой любые подходящие формы и/или структуры для пропитывания пучков 142 полимером 214, насколько это является желательным или необходимым.

Чтобы дополнительно способствовать пропитыванию пучков 142, их можно также содержать под натяжением во время их пребывания в пропиточной фильере. Это натяжение может составлять, например, от приблизительно 5 до приблизительно 300 Н, в некоторых вариантах осуществления от приблизительно 50 до приблизительно 250 Н и в некоторых вариантах осуществления от приблизительно 100 до приблизительно 200 Н на пучок 142 или жгут из волокон.

Как представлено на фиг.2A, в некоторых вариантах осуществления, направляющая зона 280 может быть расположена после пропиточной зоны 250 в направлении движения 282 пучков 142. Пучки 142 могут проходить через направляющую зону 280 перед выходом из фильеры 150. Как дополнительно представлено на фиг.2A, в некоторых вариантах осуществления, передняя пластина 290 может примыкать к пропиточной зоне 250. Передняя пластина 290 предназначена, как правило, для отделения избыточного полимера 214 из пучков 142. Таким образом, отверстия в передней пластине 290, через которые проходят пучки 142, могут иметь такой размер, чтобы при прохождении через отверстия пучков 142 размер отверстий приводил к отделению избытка полимера 214 из пучков 142.

Пропиточная фильера, представленная и описанная выше, представляет собой лишь одну из разнообразных возможных конфигураций, которые можно использовать в настоящем изобретении. В альтернативных вариантах осуществления, например, волокна можно вводить в поперечную фильеру, которая расположена под углом относительно направления потока расплава полимера. Когда волокна проходят через поперечную фильеру и достигают точки, в которой полимер выходит из барабана экструдера, полимер приводят в контакт с волокнами. Кроме того, следует понимать, что можно также использовать экструдер любой другой конструкции, такой как двухвинтовой экструдер. Более того, можно также необязательно использовать другие компоненты, чтобы способствовать пропитыванию волокон. Например, устройство типа «газовая струя» можно использовать в определенных вариантах осуществления, чтобы способствовать равномерному распределению отдельных волокон в пучке или жгуте, каждый из которых может содержать вплоть до 24000 волокон, по всей ширине соединенного жгута. Это способствует достижению равномерного распределения прочностных свойств в ленте. Такое устройство может включать подачу сжатого воздуха или другого газа, который попадает, как правило, в перпендикулярном направлении на движущиеся волоконные жгуты, которые проходят через выходные отверстия. Распределенные волоконные пучки можно затем вводить в фильеру для пропитывания таким способом, как описано выше.

Независимо используемой технологии, непрерывные волокна ориентируют в продольном направлении (машинное направление «A» в системе на фиг.1), чтобы увеличить прочность на растяжение. Помимо ориентации волокон, другие аспекты ленты и процесса пултрузии также регулируют для достижения желательной прочности. Например, относительно высокое процентное содержание непрерывных волокон можно использовать в ленте для обеспечения улучшенных прочностных свойств. Например, непрерывные волокна, как правило, составляют от приблизительно 40 мас.% до приблизительно 90 мас.%, в некоторых вариантах осуществления от приблизительно 50 мас.% до приблизительно 85 мас.% и в некоторых вариантах осуществления от приблизительно 55 мас.% до приблизительно 75 мас.% ленты. Аналогичным образом, термопластичный полимер (полимеры), как правило, составляют от приблизительно 10 мас.% до приблизительно 60 мас.%, в некоторых вариантах осуществления от приблизительно 15 мас.% до приблизительно 50 мас.% и в некоторых вариантах осуществления от приблизительно 25 мас.% до приблизительно 45 мас.% ленты.

Кроме того, профиль также изготавливают путем сочетания множества непрерывных волокнистых лент, которые ламинируют друг с другом, чтобы получать прочную целостную структуру, имеющую желательную толщину. Число используемых лент может изменяться в зависимости от желательной толщины и прочности профиля, а также природы самих лент. Однако в большинстве случаев число лент составляет от 2 до 40, в некоторых вариантах осуществления от 3 до 30 и в некоторых вариантах осуществления от 4 до 25.

Конкретный способ, с помощью которого ленты соединяют друг с другом и подвергают формованию, также тщательно регулируют, чтобы обеспечить изготовление высокопрочных профилей можно изготавливать без неблагоприятного воздействия на пултрузионное устройство. Например, рассмотрим фиг.3, представляющую один конкретный вариант осуществления системы и способа для изготовления сплошного профиля. В данном варианте осуществления, множество лент 12 первоначально находятся в свернутой упаковке на шпулярнике 20. Шпулярник 20 может представлять собой размоточный шпулярник, который включает раму, снабженную горизонтально вращающимися шпинделями 22, каждый из которых поддерживает упаковку. Можно также использовать смоточный шпулярник, в частности, если желательно обеспечить скручивание волокон. Следует также понимать, что ленты можно также изготавливать в процессе изготовления профиля. В одном варианте осуществления, например, экструдат 152, выходящий из пропиточной фильеры 150 на фиг.1, можно непосредственно устанавливать в систему, используемую для изготовления профиля. Можно также использовать регулирующее натяжение устройство 40, чтобы способствовать регулированию степени натяжения лент 12. Устройство 40 может включать впускную пластину 30, которая находится в вертикальной плоскости параллельно вращающимся шпинделям 22 шпулярника 20. Регулирующее натяжение устройство 40 может содержать цилиндрические штанги 41, расположенные в шахматном порядке, таким образом, что ленты 12 проходят над и под этими штангами, определяющими волнообразную форму. Высоту штанг можно регулировать для изменения амплитуды волнообразной формы и регулирования натяжения.

Перед поступлением в соединительную фильеру ленты 12 нагревают в печи 45. Нагревание можно осуществлять, используя печь любого известного типа, такую как инфракрасная печь, конвекционная печь и т.д. Во время нагревания волокна однонаправленно ориентируют, чтобы оптимизировать воздействие тепла и обеспечивать равномерное нагревание всего профиля. Температура, до которой нагревают ленты 12, как правило, является достаточно высокой для размягчения термопластичного полимера до такой степени, чтобы ленты можно было соединять друг с другом. Однако эта температура не является настолько высокой, чтобы разрушать целостность материала. Данная температура может составлять, например, от приблизительно 80°C до приблизительно 250°C, в некоторых вариантах осуществления от приблизительно 90°C до приблизительно 200°C и в некоторых вариантах осуществления от приблизительно 100°C до приблизительно 150°C. В одном конкретном варианте осуществления, например, в качестве полимера используют сополимер акрилонитрила, бутадиена и стирола (ABS), и ленты нагревают до уровня или выше температуры плавления ABS, которая составляет приблизительно 105°C. В еще одном варианте осуществления в качестве полимера используют полибутилентерефталат (PBT), и ленты нагревают до уровня или выше температуры плавления PBT, которая составляет приблизительно 224°C.

После нагревания ленты 12 направляют в соединительную фильеру 50 для соединения друг с другом в многослойный материал 14, а также для выравнивания и изготовления первоначальной формы профиля. Как представлено на фиг.4, например, ленты 12 проходят через канал 51 фильеры 50 в направлении «A». Канал 51 может иметь любые из разнообразных форм и/или размеров для создания конфигурации профиля. Желательно, чтобы размер (ширина и/или высота) канала 51 несколько превышал размер многослойного материала 14, чтобы обеспечить расширение термопластичного полимера при нагревании для сведения к минимуму риска скопления материала внутри фильеры 50. Например, ширина канала 51 может превышать приблизительно на 2% или более, в некоторых вариантах осуществления приблизительно на 5% или более и в некоторых вариантах осуществления от приблизительно 10% до приблизительно 20% ширину многослойного материала 14. Аналогичным образом, высота канала 51 может превышать приблизительно на 2% или более, в некоторых вариантах осуществления приблизительно на 5% или более и в некоторых вариантах осуществления от приблизительно 10% до приблизительно 20% ширину многослойного материала 14. Внутри фильеры 50 ленты, как правило, содержат при температуре на уровне или выше температуры плавления термопластичной матрицы, используемой в лентах, чтобы обеспечить достаточное соединение.

Если это желательно, можно также использовать вторую фильеру 60 (например, калибровочную фильеру), которая сжимает многослойный материал 14 и придает окончательную форму профилю.

В случае его использования, как правило, желательно, чтобы многослойный материал 14 оставляли для непродолжительного охлаждения после выхода из соединительной фильеры 50 и перед поступлением в необязательную вторую фильеру 60. Это позволяет соединенному многослойному материалу 14 сохранять свою первоначальную форму перед дальнейшим прохождением через систему. Такое охлаждение можно осуществлять путем простого выдерживания многослойного материала 14 в окружающей атмосфере (например, при комнатной температуре) или путем использования способов активного охлаждения (например, водяной бани или воздушного охлаждения), которые известны в технике. В одном варианте осуществления, например, воздух продувают на многослойный материал 14 (используя, например, кольцевой зазор для подачи воздуха). Однако охлаждение между этими стадиями, как правило, осуществляют в течение непродолжительного периода времени, чтобы обеспечить сохранение многослойным материалом 14 достаточной мягкости для дальнейшего формования. Например, после выхода из соединительной фильеры 50 многослойный материал 14 можно выдерживать в окружающей среде лишь в течение периода, составляющего от приблизительно 1 до приблизительно 20 секунд и в некоторых вариантах осуществления от приблизительно 2 до приблизительно 10 секунд, перед поступлением во вторую фильеру 60. Внутри фильеры 60, многослойный материал, как правило, содержат при температуре ниже температуры плавления термопластичной матрицы, используемой в ленте, таким образом, чтобы могла сохраняться форма профиля.

Хотя выше описаны одиночные фильеры, следует понимать, что фильеры 50 и 60 могут в действительности состоять из множества отдельных фильер (например, фильер с передними пластинами).

На полученный в результате профиль можно также наносить покровный слой для улучшения внешнего вида профиля и/или его защиты от воздействия окружающей среды. Например, рассмотрим фиг.3, представляющую такой покровный слой, который можно наносить, используя экструдер, ориентированный под любым желательным углом, для введения термопластичного полимера в покровную фильеру 72. Полимер могут содержать любой подходящий термопластичный полимер, известный в технике, который является, в основном, совместимый с термопластичным полимером, который используют для изготовления профиля. Подходящие покровные полимеры могут включать, например, акриловые полимеры, поливинилхлорид (PVC), полибутилентерефталат (PBT), ABS, полиолефины, сложный полиэфиры, полиацетали, полиамиды, полиуретаны и т.д. Хотя покровный полимер, как правило, не содержит волокон, он может, тем не менее, содержать другие добавки для улучшения конечных свойств профиля. Дополнительные материалы, используемые на данной стадии, могут включать материалы, которые не являются подходящими для внедрения в содержащие непрерывные волокна или длинные волокна слои. Например, может оказаться желательным добавление пигментов в композитную структуру для уменьшения трудоемкости конечной обработки формованных