Реактор для получения технического углерода

Иллюстрации

Показать всеИзобретение относится к химической промышленности. Технический углерод получают в реакторе (100), содержащем средства (110) направления потока, расположенные между топливной горелкой (106) и входным отверстием (108) для подачи воздуха, изменяющие путь его потока. В результате улучшенного смешивания топлива и воздуха в камере горения (102) повышается температура горячих дымовых газов до 1000-2200°С, вступающих в реакционной камере (104) в реакцию с углеродсодержащим сырьем с образованием технического углерода. Средства (110) направления потока представляют собой комплект кольцевых цилиндров или комплект кольцевых усеченных конусов, оснащенных перегородками, лопатками или оребрением по всей их рабочей длине. Изобретение обеспечивает повышение выхода технического углерода на 5-20%, стабилизацию пламени топливной горелки (106), поддержание его вдоль оси реактора (100), увеличение срока службы огнеупорной футеровки (114). 2 н. и 2 з.п. ф-лы, 7 ил., 2 табл., 2 пр.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение относится к реактору для получения технического углерода.

В частности, настоящее изобретение относится к реактору, обеспечивающему лучшее смешивание углеродсодержащего сырья и воздуха для горения в процессе получения технического углерода.

Предпосылки создания изобретения

Способ производства технического углерода обычно предусматривает осуществление частичного пиролиза углеродсодержащего сырья, причем сырье может быть в виде газа или жидкости. Хотя для получения технического углерода применяются различные способы, наиболее часто применяемым способом является способ получения печной сажи, в ходе которого технический углерод образуется при неполном сгорании жидкого сырья, содержащего темные нефтепродукты, такие как FCC смола (со связанным содержанием углерода), камнеугольный деготь и крекинг-смола пиролиза этиленового производства.

В способе получения печной сажи углеводородное топливо, такое как природный газ или нефтяное топливо, сжигают в присутствии избыточного количества кислорода, обычно подаваемого в виде потока воздуха или кислородсодержащего газа в камеру с футеровкой из огнеупорного материала для производства горячих дымовых газов. Жидкое сырье, которое подлежит термическому разложению и дегидрированию, впрыскивают в горячий дымовой газ для получения аэрозоля, содержащего взвешенные в газе частицы технического углерода. Частицы сажи в виде рыхлого порошка отделяют от газа и собирают. Затем собранные частицы гранулируют посредством общепринятых методов грануляции. Этот технический углерод применяют в производстве пневматических шин для автомобилей и воздушных судов, в качестве армирующего наполнителя для эластомера, а также как пигмент или краситель для пластика, краски и типографской краски.

Реакторы, применяемые для получения печной сажи, в основном, содержат камеру горения, камеру смешивания и реакционную камеру, расположенные вдоль оси реактора так, что формируется линия потока реакционной среды из камеры горения через камеру смешивания в реакционную камеру. Жидкое сырье обычно распыляют в камере смешивания для достижения интенсивного смешивания жидкого сырья с горячими дымовыми газами. Эта смесь затем поступает в реакционную камеру, где и осуществляют фактический способ формирования технического углерода. Окончательно реакцию останавливают в конце потока путем впрыскивания воды.

На способ формирования технического углерода оказывают влияние следующие факторы: избыток воздуха/кислорода в горячих дымовых газах, температура горячих дымовых газов, полнота сгорания топлива, а также продолжительность реакции или время пребывания от момента смешивания сырья с горячими дымовыми газами до завершения реакции. Полнота сгорания топлива зависит, главным образом, от смешивания топлива с воздухом/кислородом для горения. Как правило, воздух для горения нагревают до температуры в пределах 800°С и смешивают с топливом в камере горения для получения горячих дымовых газов. Улучшение смешивания воздуха для горения и топлива приводит к повышению полноты сгорания и, следовательно, к более высокой температуре горячих дымовых газов. В целом, чем выше температура горячих дымовых газов, тем меньше размер образуемых частиц технического углерода.

Ранее было предпринято несколько попыток разработки реакторов для получения технического углерода, которые за счет усовершенствования способа получения печной сажи привели бы к повышению полноты сгорания, улучшению управления технологическим способом, а также к получению марок технического углерода с различным размером частиц. Некоторая информация об этом приведена в описании известного уровня техники ниже.

В патенте США № 7625527 описан реактор для получения технического углерода, который обеспечивает полный контакт между горячими дымовыми газами и сырьем с увеличением скорости преобразования сырья в технический углерод. Реактор для получения технического углерода содержит: зону горения для генерации горячих дымовых газов, реакционную зону с двумя или более точками для введения сырья для производства технического углерода за счет контакта дымовых газов с сырьем, введенным в несколько разделенных потоков, зону охлаждения для остановки реакции путем впрыскивания охлаждающей жидкости, причем все три зоны выстроены горизонтально по порядку. Реактор для получения технического углерода производит технический углерод с однотипными характеристиками, особенно в том, что касается размера гранул.

В патенте КНР № 2341708 описан реактор для получения технического углерода на поверхности слоя окисленного и флюидизированного материала. Реактор содержит корпус реактора, впускное отверстие для печной сажи, выпускное отверстие для печной сажи, панель распределения смеси, воздушную камеру, входное отверстие для подачи воздуха и выходное отверстие для выпуска воздуха, при этом в реакторе, содержащем от четырех до восьми флюидизационных камер, выполнено от трех до семи перегородок, обеспечивающих получение смешанного потока из разных стадий. Реактор отличается простотой изготовления, низкими затратами и производит технический углерод, применяемый для окрашивания в различных отраслях промышленности.

В патенте США № 4590040 описан реактор для получения технического углерода, который способен снижать перепады давления, возникающие из-за чрезмерной турбулентности в зоне предварительного сгорания. Реактор для получения технического углерода содержит камеру предварительного сгорания с цилиндрической боковой стенкой и с входным и выходным патрубком, ряд каналов для транспортировки дымовых газов, каналы, входящие тангенциально в камеру предварительного сгорания через боковую стенку, и ряд расположенных в зоне предварительного сгорания полукруглых пандусов, определяющих входной патрубок для направления потока тангенциально вводимого потока дымовых газов. Такое расположение предотвращает турбулентное столкновение с другими вводимыми тангенциально потоками газов, снижая таким образом перепад давлений.

В патенте США № 4347218 описана установка для получения марок технического углерода с различным размером частиц, которая в частности, предусматривает предотвращение теплового перенапряжения реактора в зоне подачи углеводорода и воздуха. Установка содержит реактор с реакционной камерой для формирования технического углерода, ряд незакрытых кожухом подающих устройств для подачи воздуха в реакционную камеру и впрыска углеводорода в воздух рядом со стороной выпуска, а также теплообменник для регулирования температуры выходящих из реактора газов и производящегося в нем технического углерода.

В заявке на патент США № 2004213728 описан способ получения печной сажи в реакторе для производства технического углерода с осью потока. Способ подразумевает подачу топлива и воздуха для горения в газовую горелку, аксиальное впрыскивание пара через газовую горелку, за счет чего образуется поток горячих дымовых газов в камере горения; подачу через узкую щель горячих дымовых газов по оси потока из камеры горения в зону реакции, добавление сырья технического углерода в поток горячих дымовых газов в начале потока с внутренней стороны или в конце потока из узкой щели; остановку реакции в конце потока в зоне реакции путем впрыскивания воды. В результате способа в печи реактора получается печная сажа интенсивной окраски.

Известный уровень техники, указанный выше, описывает реакторы для получения технического углерода, способные обеспечить повышение эффективности способа, усиление технологического контроля или производство марок технического углерода с различным размером частиц. Настоящее изобретение предлагает один такой реактор для получения технического углерода, адаптированный главным образом для улучшения смешивания воздуха для горения/кислорода и топлива, увеличения полноты сгорания топлива и обеспечения более высокой температуры горячих дымовых газов. Кроме того, настоящее изобретение предоставляет реактор для получения технического углерода, содержащий средства, которые обеспечивают более высокую скорость потока сырья через реактор с сохранением при этом параметров качества технического углерода.

Цель изобретения

Целью настоящего изобретения является предоставление реактора для производства технического углерода.

Другой целью данного изобретения является предоставление реактора для улучшенного смешивания воздуха для горения и топлива в камере горения при производстве технического углерода.

Еще одной целью настоящего изобретения является предоставление реактора, содержащего средства, которые обеспечивали бы более высокую скорость потока сырья через реактор без потери качества.

Наконец, целью настоящего изобретения является также предоставление реактора для производства технического углерода, который обеспечивал бы повышение производительности способа и улучшение качества продукции.

Краткое изложение сущности изобретения

В соответствии с настоящим изобретением описан реактор для получения технического углерода с применением способа получения печной сажи, при этом указанный реактор содержит:

▪камеру горения для выработки горячих дымовых газов, при этом указанная камера горения содержит:

•топливную горелку, расположенную вдоль рабочей продольной оси указанного реактора;

•входное отверстие для подачи воздуха, расположенное перпендикулярно по отношению к указанной топливной горелке для подачи воздуха для горения;

•средства направления потока, расположенные вдоль рабочей продольной оси указанного реактора, установленные вблизи топливной горелки и между указанной топливной горелкой и указанным входным отверстием для подачи воздуха с тем, чтобы находиться на пути потока воздуха для горения для изменения пути потока; и

▪реакционную камеру, расположенную вдоль рабочей продольной оси указанного реактора после указанной камеры горения, при этом указанная реакционная камера может получать горячие дымовые газы из указанной камеры горения и углеродсодержащее топливо для получения технического углерода.

Как правило, в соответствии с настоящим изобретением, в качестве средств направления потока применяют комплект кольцевых цилиндров.

В качестве альтернативы, в соответствии с настоящим изобретением в качестве средств направления потока применяют комплект конусообразных кольцевых цилиндров.

В соответствии с настоящим изобретением предпочтительно, чтобы в качестве средств направления потока применяли по меньшей мере одно, выбранное из обычных кольцевых цилиндров, конусообразных кольцевых цилиндров, перегородок, лопаток, оребрений и т.п.

В качестве альтернативы, в соответствии с настоящим изобретением в качестве средства направления потока применяют комплект кольцевых цилиндров, оснащенных, по меньшей мере, одним из средств, выбранным из перегородок, лопаток и оребрений, установленных по всей рабочей длине цилиндров.

В соответствии с настоящим изобретением раскрыт способ производства технического углерода, подразумевающий следующие этапы:

▪сжигание топлива в топливной горелке, расположенной вдоль рабочей продольной оси реактора, для получения технического углерода;

▪подачу воздуха для горения через входное отверстие для подачи воздуха, расположенное перпендикулярно по отношению к топливной горелке;

▪изменение пути потока воздуха для горения с помощью средств направления потока, предусмотренных вдоль рабочей продольной оси указанного реактора между топливной горелкой и входным отверстием для подачи воздуха вблизи от топливной горелки;

▪осуществление улучшенного смешивания воздуха для горения с топливом в камере горения с образованием горячих дымовых газов с температурой в диапазоне 1000-2000°C;

▪получение горячих дымовых газов в камере реакции, расположенной вдоль рабочей продольной оси указанного реактора после указанной камеры горения, в которую подают углеродсодержащее топливо для производства технического углерода.

Как правило, в соответствии с настоящим изобретением, способ подразумевает этап производства технического углерода, марка которого выбрана из группы марок с окрасом от глубокого черного до мягкого черного цвета.

Краткое описание чертежей

Далее будет приведено описание изобретения со ссылкой на прилагаемые чертежи, на которых:

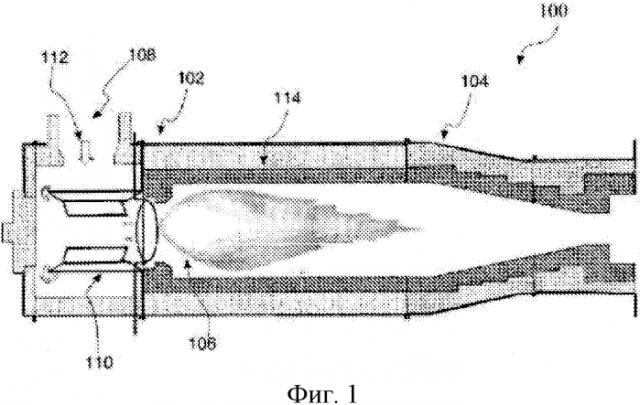

на фиг. 1 изображена схема реактора для получения технического углерода, а также показаны средства направления потока в соответствии с настоящим изобретением, и

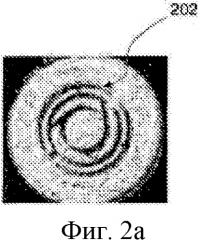

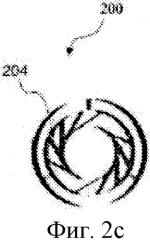

на фиг. 2(a-f) изображен схематический вид альтернативных вариантов осуществления средств направления потока, предусмотренных в реакторе для получения технического углерода, в соответствии с настоящим изобретением

Подробное описание чертежей

Далее изобретение будет описано со ссылкой на прилагаемые чертежи, которые не ограничивают объем изобретения. Описание предоставлено исключительно для примера и иллюстрации.

В настоящем изобретении рассмотрен реактор для производства технического углерода и способ образования в нем печной сажи. Описываемый в настоящем изобретении реактор предусматривает возможность улучшения смешивания воздуха для горения и топлива в камере горения, а также повышения полноты сгорания топлива и производства горячих дымовых газов с температурой в диапазоне от 1000°С до 2200°С. Эти горячие дымовые газы в дальнейшем вступают в реакцию с углеродсодержащим сырьем в реакционной камере с образованием технического углерода. Настоящее изобретение обеспечивает увеличение производства технического углерода до 20%.

На фиг. 1 изображен реактор для получения технического углерода в соответствии с настоящим изобретением, реактор в целом представлен на фиг. 1 под цифрой 100. Реактор 100 содержит камеру 102 горения с топливной горелкой 106, входное отверстие 108 для подачи воздуха, средства 110 направления потока, реакционную камеру 104 вдоль продольной оси потока реактора 100, расположенную следом за камерой 102 горения. В камере 102 горения углеводородное топливо, такое как нефтяное топливо или природный газ, подвержено сжиганию в присутствии избыточного количества кислорода, который, обычно, подводится в виде потока воздуха, который в данном документе упоминается как воздух для горения, для получения горячих дымовых газов. В камере 102 горения топливная горелка 106 расположена вдоль рабочей продольной оси реактора 100, а входное отверстие 108 для подачи воздуха расположено, как правило, перпендикулярно к топливной горелке 106. Воздух для горения поступает через входное отверстие 108 для подачи воздуха и перемещается к топливной горелке 106.

Средства 110 направления потока установлены на пути потока воздуха для горения между топливной горелкой 106 и входным отверстием 108 для подачи воздуха. Средства 110 направления потока расположены вдоль рабочей продольной оси реактора 100 таким образом, что находятся ближе к топливной горелке 106, чем к входному отверстию 108 для подачи воздуха. Воздух для горения, поступающий через входное отверстие 108 для подачи воздуха, проходит по пути движения потока, обозначенному на фиг. 1 цифрой 112. Путь 112 движение потока воздуха для горения изменяют с помощью средств 110 направления потока перед его контактом с топливом в топливной горелке 106. В результате изменения пути 112 потока воздуха для горения улучшается смешивание топлива и воздуха для горения, что приводит к повышению полноты сгорания топлива, за счет чего обеспечивается более высокая температура горячих дымовых газов, как правило, в диапазоне 1000-2200°C. Кроме того, средства 110 направления потока помогают стабилизировать пламя топливной горелки 106 и поддерживать пламя вдоль рабочей продольной оси реактора 100. За счет этого продлевается срок службы огнеупорной футеровки 114 реактора 100.

В качестве средства 110 направления потока используют, по меньшей мере, одно выбранное из обычных кольцевых цилиндров, конусообразных кольцевых цилиндров, перегородок, лопаток, оребрений и т.п. Средства 110 для направления потока могут быть представлены комплектом кольцевых цилиндров (как показано на фиг. 1) или набором конусообразных кольцевых цилиндров (не показаны). Кроме того, такие кольцевые цилиндры могут быть оснащены рядом перегородок, лопаток или оребрений по внутренней стенке, по всей длине цилиндров, как схематически показано на фиг. 2. Вдобавок к этому, ряд кольцевых цилиндров, конусообразных или стандартных, может быть оснащен рядом лопаток или оребрений с внутренней стороны находящегося глубоко внутри кольцевого цилиндра. Согласно фиг. 2 различные альтернативные варианты осуществления средств 110 направления потока показаны на фиг. 2a, 2b, 2c и 2f, где лопатки или оребрения 204 расположены на внутренней стороне кольцевых цилиндров 202. Лопатки/оребрения 204 изображены на фиг. 2d и 2e.

За счет применения средств 110 направления потока температура горячих дымовых газов повышается. Эти горячие дымовые газы проходят через реактор 100 из камеры 102 горения в реакционную камеру 104. В реакционной камере 104 эти газы взаимодействуют с углеродсодержащим сырьем с образованием технического углерода. За счет применения средств 110 направления потока выход технического углерода возрастает на 5-20%. Описанные в настоящем изобретении реактор и способ подходят для производства технического углерода с окрасом от глубокого черного до мягкого черного цвета.

Результаты испытаний

Далее изобретение будет описано со ссылкой на следующие примеры, которые никоим образом не ограничивают объем изобретения, а только иллюстрируют изобретение.

Пример 1

| Таблица 1: сравнительный анализ способа получения печной сажи с применением средств 110 направления потока и без них | ||||

| Со средствами 110 направления потока | Без средств направления потока | Без средств направления потока | ||

| Марка(N234) | Цикл 1 | Цикл 2 | Цикл 3 | |

| Воздух для горения | Нм3/ч | 16000 | 16000 | 16000 |

| Поток сырья | кг/ч | 4350 | 4100 | 3700 |

| Полученный технический углерод | кг/ч | 2349 | 2214 | 1998 |

| Увеличение производительности (%) по сравнению с циклом 2 | % | 5,75 | ||

| Увеличение производительности (%) по сравнению с циклом 3 | % | 14,94 |

Как видно из таблицы 1, при использовании средств 110 направления потока выход технического углерода увеличился на 5,75% по сравнению с тем, когда не использовалось ни одно из средств направления потока при расходе сырья 4100 кг/ч, а при расходе сырья 3700 кг/ч выход технического углерода увеличился на 14,94% по сравнению с тем, когда не использовалось ни одно из средств направления потока. Кроме того, при использовании средств 110 направления потока расход топлива снижается.

Пример 2

| Таблица 2: сравнительный анализ способа получения печной сажи с применением средств 110 направления потока и без них | ||||

| Со средствами 110 направления потока | Без средств направления потока | Без средств направления потока | ||

| Марка (N375) | Цикл А | Цикл B | Цикл C | |

| Воздух для горения | Нм3/ч | 16000 | 16000 | 16000 |

| Поток сырья | кг/ч | 4750 | 4350 | 4200 |

| Полученный технический углерод | кг/ч | 2897,5 | 2653,5 | 2562 |

| Увеличение производительности (%) по сравнению с циклом B | % | 9,195 | ||

| Увеличение производительности (%) по сравнению с циклом C | % | 13,09 |

Как видно из таблицы 2, при использовании средств 110 для направления потока выход технического углерода увеличился на 9,195 % по сравнению с тем, когда не использовалось ни одно из средств направления потока при расходе сырья 4350 кг/ч, а при расходе сырья 4200 кг/ч выход технического углерода увеличился на 13,09 % по сравнению с тем, когда не использовалось ни одно из средств направления потока. Кроме того, при использовании средств 110 направления потока также снижается расход топлива.

Технические преимущества

Реактор для производства технического углерода в соответствии с настоящим изобретением содержит средства направления потока, расположенные вдоль рабочей продольной оси реактора между топливной горелкой и входным отверстием для подачи воздуха, которые способны изменять путь потока воздуха для горения, поступающего через впускное отверстие для подачи воздуха, что приводит к лучшему смешиванию топлива и воздуха для горения, за счет чего повышается температура горячих дымовых газов, которые впоследствии образуются в реакционной камере, где они реагируют с углеродсодержащим сырьем с образованием технического углерода; вследствие этого описанные в настоящем изобретении реактор и способ имеют ряд технических преимуществ, которые подразумевают, помимо прочего, следующее:

•описанный в настоящем изобретении реактор повышает выход технического углерода на 5-20% по сравнению с реактором, не предусматривающим применение средств направления потока;

•размещение средств направления потока помогает дополнительно стабилизировать пламя топливной горелки путем поддержания направления потока вдоль рабочей продольной оси реактора, за счет чего продлевается срок службы огнеупорной футеровки реактора;

•средства направления потока увеличивают скорость потока сырья на 5-20% по сравнению с реактором, не содержащим средств направления потока.

Численные значения, указанные для различных физических параметров, размеров или величин, являются приблизительными, и предполагается, что значения, большие/меньшие, чем численные значения, присвоенные параметрам, размерам и величинам, подпадают под действие изобретения, если только в описании нет конкретного утверждения, свидетельствующего об обратном. Везде, где диапазон значений указан, любое значение до 10% ниже и выше минимального и максимального числового значения соответственно из указанного диапазона включено в объем изобретения.

В связи с широким разнообразием вариантов осуществления, в которых могут быть применены принципы настоящего изобретения, следует понимать, что изображенные варианты осуществления являются только иллюстративными. Несмотря на то что значительный акцент был сделан на конкретные характерные признаки данного изобретения, следует понимать, что могут быть сделаны различные усовершенствования и что в предпочтительные варианты осуществления могут быть внесены многие изменения в пределах основной идеи изобретения. Эти и другие изменения в сущности изобретения или предпочтительных вариантах будут очевидны для специалиста в данной области техники из представленной в настоящем документе информации; в силу этого следует отчетливо понимать, что приведенный выше текстовый материал необходимо интерпретировать лишь как пояснение изобретения, но не как ограничение.

1. Реактор для получения технического углерода с применением способа получения печной сажи, при этом указанный реактор содержит:- камеру горения для выработки горячих дымовых газов, при этом указанная камера горения содержит:- топливную горелку, расположенную вдоль рабочей продольной оси указанного реактора;- входное отверстие для подачи воздуха для горения, расположенное перпендикулярно по отношению к указанной топливной горелке;- средства направления потока, представляющие собой комплект кольцевых цилиндров или комплект кольцевых усеченных конусов, расположенных вдоль рабочей продольной оси указанного реактора, установленных близко к топливной горелке и между указанной топливной горелкой и указанным входным отверстием для подачи воздуха так, чтобы они были расположены на пути потока воздуха для горения и имели возможность изменять путь потока; и- реакционную камеру, расположенную вдоль рабочей продольной оси указанного реактора после указанной камеры горения, при этом указанная реакционная камера может получать горячие дымовые газы из указанной камеры горения и углеродсодержащее топливо для получения технического углерода.

2. Реактор по п. 1, где в качестве средств направления применяют комплект кольцевых цилиндров или комплект кольцевых усеченных конусов, оснащенных по меньшей мере одним, выбранным из перегородок, лопаток и оребрений, установленных по всей рабочей длине цилиндров или усеченных конусов.

3. Способ производства технического углерода, который подразумевает этапы:- сжигание топлива в топливной горелке, расположенной вдоль рабочей продольной оси реактора, для получения технического углерода;- подачу воздуха для горения через входное отверстие для подачи воздуха, расположенное перпендикулярно к указанной топливной горелке;- изменение пути потока воздуха для горения с помощью средств направления потока, представляющих собой комплект кольцевых цилиндров или комплект кольцевых усеченных конусов, предоставленных вдоль рабочей продольной оси указанного реактора между указанной топливной горелкой и указанным входным отверстием для подачи воздуха вблизи от указанной топливной горелки;- осуществление улучшенного смешивания воздуха для горения с топливом в камере горения с образованием горячих дымовых газов с температурой в диапазоне 1000-2200°C; и- получение горячих дымовых газов в реакционной камере, расположенной вдоль рабочей продольной оси указанного реактора после указанной камеры горения, в которую подают углеродсодержащее топливо для производства технического углерода.

4. Способ по п. 3, который подразумевает этап производства технического углерода, марку которого выбирают из группы марок с окрасом от глубокого черного до мягкого черного цвета.