Способ получения металлического продукта на месторождении оолитовых железных руд и технологическая линия для его реализации

Иллюстрации

Показать всеИзобретение относится к горно-металлургическому комплексу, включая геотехнологии, гидрометаллургию и порошковую металлургию. Способ получения металлического продукта на месторождении оолитовых железных руд включает подземное выщелачивание железа путем первоначального растворения скорлупы оолитов в условиях перемешивания оолитов и раствора соляной кислоты в выемочной камере посредством организованного кругового вращательного движения смеси рудной массы с растворителем вокруг скважинного добычного снаряда, подъем полученного продуктивного раствора хлорида железа на дневную поверхность по скважине, перевод железа из жидкого в твердое агрегатное состояние в виде порошка железа. Подъем первого продуктивного раствора железа по скважине сочетают с его гидрометаллургическим переделом с использованием теплопередачи и восстанавливающих свойств вертикального газового потока путем организации эрлифтно-струйного подъема раствора хлорида железа, его испарения и восстановления железа нагретым водородом с последующей выдачей твердо-паро-газовой смеси на дневной поверхности на циклонирование с выделением железного порошка и паро-газовой смеси регенерированной соляной кислоты и избыточного водорода. Железный порошок используется для получения вблизи добычной скважины металлического продукта методами порошковой металлургии. Паро-газовая смесь охлаждается с разделением на газ (водород) и жидкость (соляная кислота), которые возвращаются в процесс на следующей добычной скважине и выемочной камере. Затем получают второй продуктивный раствор из облупленных оолитов в виде коллективного концентрата железа и полезных примесей, который эрлифтным подъемом доставляют на поверхность для гидрометаллургического передела. Технологическая линия для осуществления способа включает участок подземного выщелачивания железа, скважинный участок передельного продукта и наземный передельный участок, содержащие, соответственно, скважинное оборудование для подачи в выемочную камеру растворителя, выдачи продуктивного раствора и гидрометаллургическое оборудование. Оконечная часть скважинного оборудования выполнена в виде добычного снаряда, содержащего торцевую, две радиальные и две тангенциальные гидромониторные насадки для выдачи под давлением струй растворителя, обеспечивающих формирование выемочной камеры и вращательное перемешивание смеси оолитов и растворителя, эрлифтно-газоструйное подъемное устройство, обеспечивающее подъем промежуточного продукта и его внутрискважинный гидрометаллургический передел. Наземное оборудование представлено разделительным циклоном, разделительным холодильником и оборудованием для получения металлического продукта методами порошковой металлургии, включая металлические формы для формирования порошкообразных изделий путем холодного прессования под давлением 30-100 МПа, печь для спекания прессовки при температуре ниже температуры плавления металла в восстановительной атмосфере водорода с превращением прессовки в монолитное изделие. Технический результат - повышение эффективности получения металлического продукта на месторождении оолитовых железных руд. 2 н.п. ф-лы, 11 ил.

Реферат

Изобретение относится к горному делу и металлургии в части подземного выщелачивания железа из железных руд оолитового строения, гидрометаллургического передела получаемых продуктивных растворов с последующим получением высокотехнологического железного продукта методами порошковой металлургии.

За последние десятилетия в результате проведенных научных исследований и опытно-промышленных работ создана необходимая база для широкого промышленного применения методов порошковой металлургии. В настоящее время около 90% мирового производства металлических порошков составляют железные порошки (ЖП). Однако существующая сейчас проблема дороговизны исходного продукта для разработанных технологий порошковой металлургии сдерживает их массовое применение. В свою очередь, высокая стоимость ЖП обусловлена дороговизной традиционного сырья: стали, окалины, металлической губки. Специалисты считают, что это обстоятельство стимулирует прямое получение ЖП из руд, их концентратов, отходов металлургических производств и химической промышленности (см., например, Железные порошки. Технология, состав, структура, свойства, экономика / В.Б. Акименко, В.Я. Буланов, В.В. Рукин и др. - М.: Наука, 1982 - 264 с.; Корчагина М.В. Получение электролитического порошка железа при регенерации сернокислых растворов травления проката / Автореф. дисс. … к.т.н. - Новочеркасск: ЮРГТУ (НПИ), 2001).

Если получение ЖП из традиционного сырья производится, как правило, физико-механическим методом путем измельчения железа в твердом или расплавленном состоянии, то для получения ЖП из более дешевого альтернативного железосодержащего сырья разработан целый спектр физико-химических методов. Обзор существующих источников информации позволят выделить следующие методы: восстановления оксидов; разложения карбонилов; электролиз водных растворов или расплавленных солей; химико-металлургические методы (содовый, гидрометаллургический, диффузионного насыщения из точечных источников); специальные методы (карбидо-термический, осаждения геля, межкристаллитного разрушения).

Одним из перспективных методов считается хлоридный метод восстановления железа. Этот метод активно разрабатывается специалистами Центрального НИИ черной металлургии (см., например, Хлоридный способ получения и свойства чистого железного порошка / С.И. Гальперина, Б.А. Борок, Т.А. Коробова, Б.П. Тимофеев // Матер. IX Всесоюзн. конф. по порошковой металлургии, Рига, 1968. - С. 278-287; Хлоридный способ переработки комплексных руд /С.И. Гальперина, Т.А. Коробова, Б.П. Тимофеев, В.Г. Воскобойников // Порошковая металлургия 1970. - С. 5-10; Коробова Т.А. Исследование и разработка химико-металлургического (хлоридного) способа получения чистого железа / Автореф. дисс. … к.т.н. - М.: ЦНИИЧМ, 1973. - 20 с.; Пат. 40197 Япония; Пат. 53-28156 Япония; А.с. 633306 СССР; Пат. SU 353992 и др.).

Раскроем, для примера, техническую сущность последнего, из упомянутых выше, известных аналогов - способа переработки железо-титановых концентратов (по SU 353992).

По данному способу-аналогу железо-титановый концентрат восстанавливают углеродом в электропечи непрерывного действия при температуре 1200-1500°C при непрерывной откачке образующейся окиси углерода и подаваемого азота с сохранением остаточного давления 0,2-0,4 ата. Оксикарбонитрид, образующийся в форме сыпучей шихты, подают в герметичный реактор для выщелачивания железа разбавленной соляной кислотой. Из раствора выкристаллизовывается хлорид железа, который после центрифугирования и сушки восстанавливают водородом до порошкового железа. Отмытый от железа оксикарбонитрид титана сушат и хлорируют при температуре 1000-1100°C без добавки угля с получением из концентрата высокочистого титана. Водород, выделяющийся при растворении железа, пропускают через холодильник для конденсации паров воды и подают на восстановление железа.

В качестве недостатка аналога необходимо отметить невысокую эффективность процесса выделения чистого железа за счет необходимости центрифугирования хлорида железа и двойного восстановления железа: сначала в составе железо-титанового концентрата твердым углеродом в электропечи, а затем в составе хлорида железа - газообразным водородом.

Наиболее близким к предлагаемому техническому решению является способ, изложенный в работе сотрудников Института горного дела СО АН СССР Чинакала Н.А., Барышникова Ф.А., Рузиновой И.Л. «Извлечение железа из окисленных руд методом выщелачивания» / Физико-технические проблемы разработки полезных ископаемых, №2, март-апрель 1967. - Новосибирск: Изд-во «Наука» Сиб. отделение, 1967. - С. 88-91, выбранный за прототип.

Согласно прототипу предлагается вариант разработки железорудного месторождения через скважины путем подземного дробления руды и выщелачивания железа. С поверхности земли по простиранию и вкрест простирания рудного тела на определенном расстоянии и до определенной глубины бурят скважины. В них закладываются кумулятивные заряды взрывчатого вещества. При взрывах рудное тело разрыхляется, измельчается. Затем в скважины с поверхности земли подается растворитель - раствор соляной кислоты, переводящий железо из состава оксида в состав хлорида железа. Растворы, содержащие железо, стекают к центральным скважинам, выкачиваются на поверхность и подаются на гидрометаллургический передел. Собранный раствор хлорида железа восстанавливается водородом до порошкообразного состояния. Соляная кислота регенерируется в процессе. Высокое качество получаемого данным способом ценного железного порошка и регенерация в процессе растворителя обеспечивают рентабельность данного варианта разработки железорудного месторождения.

К числу недостатков способа-прототипа можно отнести неконтролируемость и большую продолжительность перколяции растворителя в продуктивной толще раздробленного рудного тела, большую вероятность разубоживания продуктивного раствора в обводненной залежи полезного ископаемого, необходимость присутствия на дневной поверхности гидрометаллургического производства, технологические и логистические сложности обеспечения получаемыми ЖП производства порошковой металлургии.

Поставлена задача - обеспечить эффективное получение металлического продукта на месторождении оолитовых железных руд в контролируемых условиях образования и превращения железосодержащих химических соединений в твердом, жидком и газообразном агрегатном состоянии.

Поставленная задача решена посредством применения дуплексной технологии. Сначала согласно предлагаемому способу металлический продукт получают непосредственно на месторождении оолитовых железных руд в процессе агрегатных преобразований железосодержащих компонентов на разных уровнях организации сквозной технологии, включающей три последовательных этапа. На первом этапе осуществляют перевод железа в подвижное состояние путем его подземного выщелачивания раствором соляной кислоты из скорлупы оолитов в выемочной камере залежи полезного ископаемого с получением продуктивного раствора хлорида железа. На втором этапе производят подъем полученного продуктивного раствора из выемочной камеры по скважине в налегающих на рудное тело залежи горных породах на дневную поверхность. На третьем этапе на дневную поверхность железо подается переведенным из жидкого в твердое агрегатное состояние в виде порошка железа. При этом подземное выщелачивание железа производят в условиях перемешивания рудных частиц-оолитов и растворителя в выемочной камере путем организованного кругового вращательного движения смеси рудной массы с растворителем вокруг вертикально расположенного в центре выемочной камеры скважинного добычного снаряда, а подъем продуктивного раствора хлорида железа по оборудованной скважине сочетают с его гидрометаллургическим переделом с использованием теплопередачи и восстановительных свойств вертикального газового потока путем организации эрлифтно-струйного подъема раствора хлорида железа, его испарения и восстановления железа из твердых частиц хлорида железа в горячем потоке водорода с последующей выдачей твердо-паро-газовой смеси на дневной поверхности на циклонирование с выделением железного порошка и паро-газовой смеси регенерированной соляной кислоты и избыточного водорода. Затем железный порошок используется для получения вблизи добычной скважины металлического продукта методом порошковой металлургии, а паро-газовая смесь охлаждается с разделением на водород и сконденсированный раствор регенерированной кислоты, которые возвращаются в процесс на очередной, вводимой в эксплуатацию, добычной скважине и, соответственно, новой выемочной камере. Затем, после выщелачивания чистого железа из скорлупы оолитов, откачки из выемочной камеры всего железосодержащего раствора, его гидрометаллургического передела в ЖП и получения целевого (товарного) продукта посредством порошковой металлургии производят дуплексное преобразование - растворение соляной кислотой облупленных ядер оолитов с получением продуктивного раствора, представляющего собой коллективный концентрат железа, ванадия, фосфора и редкоземельных элементов, который посредством эрлифта поднимается на дневную поверхность и направляется на гидрометаллургический передел для селективного получения продуктивных компонентов. После откачки всего продуктивного раствора отработанная выемочная камера заводняется технической водой, потолочина цементируется, скважина ликвидируется.

Технологическая линия, реализующая заявленный способ получения высокотехнологического металлического продукта непосредственно вблизи добычной скважины на месторождении оолитовых железных руд, включает три технологических участка: участок подземного выщелачивания железа, скважинный участок промежуточного передельного продукта и наземный участок конечного передела, содержащие, соответственно, скважинное оборудование для подачи в выемочную камеру растворителя, выдачи продуктивного раствора и гидрометаллургическое оборудование.

При этом оконечная часть скважинного оборудования выполнена в виде добычного снаряда, содержащего торцевую, две радиальные и две тангенциальные гидромониторные насадки для выдачи под давлением, торцевой, радиальных и тангенциальных напорных струй растворителя, обеспечивающих формирование выемочной камеры и вращательное перемешивание смеси оолитов и растворителя. Скважинный добычной снаряд также содержит эрлифтно-газоструйное подъемное устройство, обеспечивающее подъем промежуточного передельного продукта и его внутрискважинный гидрометаллургический передел. Наземный участок конечного передела содержит разделительный циклон, разделительный холодильник и оборудование для получения металлического продукта методами порошковой металлурги, включая устройства формирования, устройства запекания и устройства для дополнительной финишной обработки запеченных формовок из железного порошка, полученного из добычной скважины.

ОПИСАНИЕ СПОСОБА

Заявленный способ предназначен для освоения железорудных месторождений, содержащих рыхлые, слабосцементированные руды, которые не требуют для своей подземной разработки применения взрывного или какого-либо другого метода дробления и измельчения рудного тела. К таким рудам относятся железные руды оолитового строения, состоящие из россыпи квазисферических рудных частиц, обычно размерами 0,1-2 мм, и/или из слабосвязанных агломератов («икряной» камень). Оолитовая рудная залежь, как показывает опыт, вполне может быть освоена с помощью таких подземных геотехнологических методов, как подземное выщелачивание (ПВ) и скважинная гидродобыча (СГД).

Если в способе-прототипе используется только традиционный метод ПВ с предварительным взрывным дроблением рудного тела, просачиванием растворителя через неподвижную массу раздробленного рудного тела от нагнетающей растворитель скважины к скважине, выкачивающей на дневную поверхность продуктивный железосодержащий раствор, в неконтролируемых кольматационных и разубоживающих растворы условиях, то в заявленном способе используется комбинация методов ПВ и СГД, позволяющая повысить эффективность подземного извлечения железа из рудной залежи. Другой отличительной особенностью заявленного способа является организация высокопроизводительного скважинного проточного гидрометаллургического передела получаемого из скорлупы оолитов продуктивного железосодержащего раствора с выдачей ЖП на поверхность в порошково-металлургический передел с получением металлического продукта непосредственно на добычном участке железорудного месторождения.

Представим последовательность технологических операций заявленного способа.

С поверхности земли по простиранию и вкрест простирания рудного тела, а если рудное тело обводнено, то по направлению движения водного потока и поперек его, на определенном расстоянии и до определенной глубины бурят добычные скважины, обустраиваемые скважинным оборудованием. Добычные скважины вводятся в эксплуатацию поочередно с перемещением мобильного модуля порошковой металлургии по добычному участку от одной эксплуатируемой скважины к другой. Каждая скважина обсаживается от дневной поверхности до кровли выемочной камеры, в которую помещают скважинный добычный снаряд, соединенный трубами с насосной и компрессорной станциями на поверхности, обеспечивающими подачу в скважинный добычный снаряд жидкого растворителя железной руды и газообразного испарителя продуктивного раствора и восстановителя железа. В рыхлом рудном теле с помощью торцевой, радиальных и тангенциальных гидромониторных струй в затопленном пространстве формируется аксиально симметричная выемочная камера, в которой производится установленной длительности ПВ во время кругового вращения смеси оолитов и растворителя в условиях перемешивания. Организуемое методами СГД вращательное перемешивание растворяемой руды обеспечивает следующие преимущества заявляемого способа:

- создаваемый закрученным аксиально симметричным потоком гидроциклонный эффект, подобно стиральной машине активаторного типа «отстирывает» - оттирает оолиты от инертного к растворителю балласта, не содержащего железа, на первом этапе ПВ и перемешивания - внешнего балласта (песка, глины), содержащегося в руде между оолитами, и на втором этапе ПВ и перемешивания - внутреннего балласта (кварц, полевые шпаты и др.), содержащихся в самых выщелачиваемых оолитах, при этом оттертый балласт оседает на дно выемочной камеры (подошву рыхлого рудного тела);

- оолиты, имея концентрически-слоистую структуру (до 30 перемежающихся слоев) в условиях перколяции - просачивании растворителя сверху вниз - в большей степени позволяют растворять верхнюю часть квазисферических слоев, а в условиях перемешивания будет обеспечено равномерное растворение всех слоев оолитов и в первую очередь их скорлупы за счет равного доступа свежего растворителя ко всей поверхности растворяемых слоев;

- сочетание оттирки железосодержащего материала от балласта и равномерность выщелачивания оолитов активизирует процесс ПВ в условиях отсутствия кольматационных явлений и снижения потерь от разубоживания продуктивного раствора.

Другим фактором активации процесса ПВ является использование 17,5-35% раствора соляной кислоты нагретого до температуры 80-90°C, в качестве эффективного растворителя железа с переводом его в продуктивный раствор хлорида железа.

Таким образом, на самом нижнем уровне пространственной организации единого технологического процесса производится агрегатное преобразование железосодержащих компонентов путем ПВ железа раствором соляной кислоты в условиях перемешивания смеси оолитов и растворителя.

Далее конструктивные особенности скважинного добычного снаряда, при подаче в него напорного потока газа, обеспечивают эрлифтный подъем продуктивного раствора по скважине из выемочной камеры, как в условиях обычной СГД. Однако в нашем случае подается горячий газ, с температурой 300-500°C, что приводит к закипанию и испарению эрлифтной газожидкостной смеси, которая преобразуется в паро-газовую смесь и, в дальнейшем, поднимается по скважине вверх за счет действия эффекта газоструйного насоса. Вследствие теплообмена горячий газ испаряет досуха пар хлорида железа, и поскольку в нашем случае в качестве газа используется водород, то он восстанавливает из кристаллов хлорида железа порошкообразное железо, которое выдается из устья скважины.

Видно, что очередное агрегатное преобразование железосодержащих компонентов происходит на среднем уровне пространственной организации единого технологического процесса - в скважине, где подъем продуктивного раствора железа сочетают с его гидрометаллургическим переделом с использованием теплового ресурса и железовосстановительных способностей напорного вертикального газового потока, последовательно осуществляя эрлифтный подъем газо-жидкостной смеси, испарения продуктивного раствора, газоструйного подъема паро-газовой смеси, осушения парообразного раствора хлорида железа, восстановления нагретым водородом железа и выдачей твердо-паро-газовой смеси из устья добычной скважины.

Основные химические преобразования железосодержащих компонентов происходят на упомянутых выше уровнях пространственной организации единого технологического процесса, а именно: в выемочной камере рудной залежи осуществляется ПВ железа из оолитов по реакции

Fe 2 O 3 T + 6 H C l Ж = 2 F e C l 3 Ж + 3 H 2 O Ж ,

а в скважине происходит восстановление железа по реакции

F e C l 3 T + 3 H Г = F e T + 3 H C l П

с регенерацией соляной кислоты в процессе, где агрегатное состояние реагирующих и получаемых веществ обозначено индексами: т - твердое; ж - жидкое; г - газообразное; п - парообразное.

На последнем этапе третьего уровня пространственной организации единого технологического процесса на дневной поверхности полученная смесь порошка железа, паров соляной кислоты и избытка водорода посредством циклонирования сначала разделяется на твердое вещество и паро-газовую смесь, а затем посредством охлаждения парогазовой смеси пары регенерированной соляной кислоты конденсируются в жидкое агрегатное состояние. Отсепарированные твердый, жидкий и газообразный продукты направляются в процесс, каждый по своему назначению:

- железный порошок используется для получения на добычном участке вблизи эксплуатируемой скважины металлического продукта методом порошковой металлургии;

- регенерированная соляная кислота направляется в следующую отрабатываемую выемочную камеру для ПВ железа из оолитов;

- избыточный водород направляется в следующую эксплуатируемую скважину для гидрометаллургического передела продуктивного раствора.

Вторая часть дуплексной технологии реализуется по схеме первого этапа (СГД + ПВ) с выдачей коллективного концентрата железа, ванадия, фосфора, РЗЭ на поверхность посредством эрлифтного подъема раствора (СГД) и направлением его на гидрометаллургический передел. Ниже способ будет проиллюстрирован на конкретном примере реализации изобретения.

ОПИСАНИЕ ТЕХНОЛОГИЧЕСКОЙ ЛИНИИ ДЛЯ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКОГО ПРОДУКТА НА МЕСТОРОЖДЕНИИ ООЛИТОВЫХ ЖЕЛЕЗНЫХ РУД

Технологический процесс, реализуемый описываемой технологической линией, начинается и заканчивается на дневной поверхности на оборудованном геотехнологическом добычном участке. Для начала процесса имеется буровая установка, снабженная необходимым буровым оборудованием, цемагрегатом, насосной и компрессорной станциями, системами энерго-, водо-, газообеспечения, хранилищами ГСМ, воды, газа, растворителя, имеются бульдозер, экскаватор, кран, автомобиль.

Для завершения технологического процесса наземный передельный участок имеет циклонную и холодильную разделительные установки, передвижной мобильный модуль порошковой металлургии, оборудованный устройствами формирования порошковых изделий, устройствами спекания сформованных порошковых изделий, и устройства и инструменты для дополнительной финишной обработки спеченных порошковых изделий.

Вторая часть единой технологической линии - скважинный участок передельного продукта - оборудован обсадной трубой, трубами для подачи растворителя железа и газовосстановителя, выполненными из кислотоупорного и жаростойкого материала.

Участок ПВ укомплектован оконечной частью скважинного оборудования, выполненной в виде скважинного добычного снаряда, содержащего торцевую, две радиальные и две тангенциальные гидромониторные насадки для выдачи напорных струй растворителя железа, и эрлифтно-газоструйное подъемное устройство для выдачи на поверхность продуктивного раствора.

Технологическая линия в составе трех участков - наземного, скважинного и подземного, соответствующих трем уровням пространственной организации единого технологического процесса получения металлического продукта на месторождении оолитовых железных руд, действует следующим образом.

Используя буровую установку бурят с дневной поверхности до подошвы рудной залежи добычную скважину, обсаживают ее от кровли рудной залежи до устья скважины, опускают в рудное тело залежи скважинной добычной снаряд, соединенный с подающими трубами с насосной и компрессорной станциями на поверхности. Используя приемы СГД, посредством манипуляций скважинным добычным снарядом (спуски-подъемы и повороты) торцевой и радиальными струями формируют аксиально-симметричную выемочную камеру с высотой, равной мощности оолитовой руды, и диаметром потолочины, не превышающим длину устойчивого пролета налегающих на камеру горных пород, переводя при этом в подвижное состояние рудные частицы в объеме выемочной камеры.

Затем посредством действия тангенциальных гидромониторных струй растворителя подвижная смесь оолитов и растворителя закручивается вокруг оси симметрии выемочной камеры с перемешиванием оолитов, их оттиркой от песка и глины, выщелачиванием железа из оолитов и осаждением инертного балласта руды на дно выемочной камеры (подошву рыхлого рудного тела). При этом, как в стандартной схеме СГД, жидкий флюид циркулирует по оборотной схеме. После завершения ПВ скорлупы оолитов в скважинный снаряд подается горячий водород, осуществляющий эрлифтно-газоструйный подъем продуктивного раствора по скважине, его испарение и восстановление железа с выдачей на устье скважины твердо-паро-газовой смеси (FeT+HClП+HГ). На поверхности разделительный циклон отделяет порошок железа от паро-газовой смеси, а разделительный холодильник отделяет конденсат раствора соляной кислоты от водорода. Мобильный модуль порошковой металлургии производит из полученного железного порошка металлические изделия, регенерированный растворитель и избыточный восстановитель возвращаются в процесс на очередной, вводимой в эксплуатацию скважине. Получаемый коллективный концентрат из выемочной камеры эрлифтом подается на поверхность для последующего гидрометаллургического передела.

ПРИМЕР РЕАЛИЗАЦИИ ИЗОБРЕТЕНИЯ

Пример возможной реализации изобретения базируется на полученных результатах натурных опытно-промышленных и лабораторных работ в Томской горнодобывающей компании (СГД), Институте горного дела СО РАН (ПВ), Институте макрокинетики ТО СО РАН (порошковая металлургия) и испытаний бурых железняков оолитового строения Бакчарского месторождения Томской области, проведенных Западно-Сибирским испытательным центром и Центром «ЭСТАгео» при Московском институте стали и сплавов.

Вопросом геотехнологического решения проблемы освоения залежей оолитовых бурых железняков Западно-Сибирского железорудного бассейна уделялось внимание специалистов со времени открытия бассейна до настоящего времени (см., например, Новохатский И.П. Некоторые особенности оолитовых железных руд. // Изв. Ан КазССР, Серия геол., - Вып. 11, 1949; Титков Н.П. Технология обогащения окисленных железных руд. / Тр. ин-та Механобр. - Вып. 122, 1959; Столяров А.С. К вопросу использования месторождения оолитовых железных руд Томской области. / Сообщения о работах междуведом. пост. Комиссии по железу. - АН СССР, - Вып. 2/4, 1958; Паровинчак М.С., Лунев В.М., Зыков В.М. и др. Оценка конкурентоспособности новейших технологий добычи, обогащения и переработки железной руды Бакчарского месторождения / Труды 2-й Международной научно-практической конференции «Геотехнологии: проблемы и перспектива», 25-28 сент. 2001 г. - Тула: Тул. гос. ун-т, 2001 - с. 133-137; Технологические проблемы и перспективы освоения Бакчарского проявления железных руд. / Сб. статей, посвящ. 50-летию открытия Зап.-Сиб. железоруд. басс. и Бакчарского проявления железных руд (296 стр.) // Под ред. В.И. Лунева. - М.: Изд-во МГГУ. - Библиограф, описание опубл. в «Горном информ.-аналит. бюллетене», №29, 2008; Решение проблемы освоения Бакчарского железорудного месторождения Томской области в изобретениях / Сб. избр. техн. решений, запатентованных в Российской Федерации // Под ред. проф. М.А. Шустова. - Составители: И.М. Иванюк, Н.Н. Ильин, В.И. Лунев, А.И. Усенко. - Томск, 2014. - 343 с. и др.). Открытый способ (карьерный) и метод СГД получили современное оформление применительно в Восточному (Полынянскому) и Западному (Бакчарскому) участком месторождения, и только метод ПВ, предложенный во время интенсивного освоения урановых и золотоносных месторождений, не получил должной модернизации с учетом накопленного опыта СГД рыхлой бакчарской руды (2006-2010 гг.).

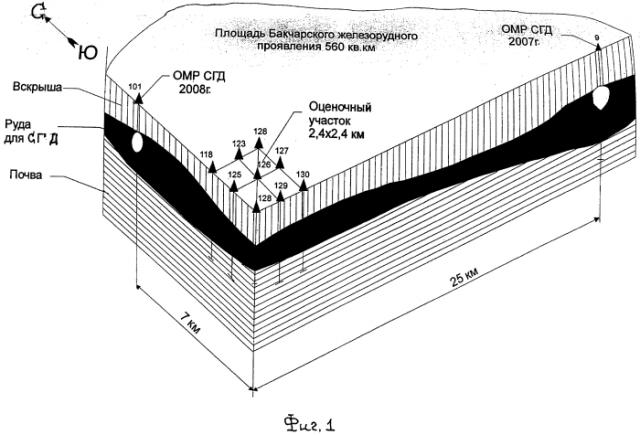

На Фиг. 1 представлен разрез недр оценочного участка площади Бакчарского железорудного проявления в Томской области. Видно, что рудный пласт представлен достаточно выдержанной мощностью в пределах 560 кв. км площади всего проявления. На широтном разрезе, на расстоянии 25 км от угловой скв. 128 оценочного участка показана выемочная камера, выработанная из скв. 9 во время проведения пионерских опытно-методических работ по СГД бакчарских оолитов (ОМР СГД - 2007 г.) на Восточном (Полынянском) участке, а на меридиональном разрезе, на расстоянии 7 км от угловой скв. 128 оценочного участка отмечена выемочная камера, выработанная из скв. 101 во время проведения ОМР СГД - 2008 г. В качестве крупнообъемной валовой геологической пробы бакчарской рыхлой оолитовой железной руды впервые, в том числе впервые методом СГД, было получено 1000 т и 700 т руды, соответственно. Качество добытой руды оказалось существенно лучше материала керновой пробы, испытанной для целей ПВ в способе-прототипе, и горно-геологические условия залегания оолитовой руды оказалось приемлемыми для использования геотехнологических методов.

На Фиг. 2 представлено скважинное оборудование, использованное при проведении ОМР СГД - 2007 г. и ОМР СГД - 2008 г.: а - схема скважинного эрлифтного снаряда в сборе; б - фото оконечного оборудования - гидромониторного узла снаряда. Модернизация геометрии смесителя (поз. 5) и нижнего оголовка III путем проточки тангенциальных гидромониторных каналов (или, например, по а.с. №№648734; 956794; SU 1095014; SU 1294993), сочетаемая с контролем кислото- и жаростойкости материалов, позволяет использовать данное скважинное оборудование в заявленном способе, в условиях комбинированного использования СГД и ПВ.

На Фиг. 3 изображена литологическая колонка по добычной скважине, типичная для скважин оценочного участка. Расчет предельного пролета выемочной камеры, определенный по теории В.Д. Слесарева для пород кровли рыхлого оолитового рудного тела - плотной аргелито-подобной глины и хорошо сцементированной гетитовой руды, представленный в колонке, дал величину (36±0,5) м, опытные данные отработки выемочной камеры (Фиг. 1) скважинным эрлифтным снарядом (Фиг. 2) показали величину диаметра камер, не превышающую 15 м. Это свидетельствует о большом запасе прочности потолочин выемочных камер для приведенных выше условий их отработки.

Фиг. 4-6 свидетельствуют о подходящем для ПВ гранулометрическом составе рыхлой оолитовой руды. На Фиг. 4 представлены фотографии бакчарской руды, добытой методом СГД: а - россыпной материал; б - кусковой материал в форме окатанной пластины; в - кусковой материал в форме комка (кусковой материал составляет 0,25% веса всего состава руды). На Фиг. 5 а Таблице 1 сведены данные по крепости, прочности и категорийности руды, которые с учетом удельного вклада кусков в состав руды, позволяют отнести руду к «довольно мягким породам». На Фиг. 6 в Таблице 2 представлен гранулометрический состав руды с распределением основных компонентов по классам крупности. Видно, что основной класс крупности Σ-1+0,25 мм содержит основное количество железа и имеет выход 81,82% - это ориентирует на выбор оптимального режима ПВ, обеспечивающего, как в способе-прототипе, максимальное извлечение железа, равное 85,6%.

Из Таблицы 3 на Фиг. 7, представляющей минеральный состав руды видно, что 70% руды представлено такими железосодержащими минералами как гетит и гидрогетит, растворимыми в соляной кислоте. При этом в руде, добытой методом СГД, общего железа (Fe2O3 общ) содержится почти в два раза больше, чем в материале керновой пробы, использованной в способе-прототипе 62,82% против 36,30% (см. данные Таблицы 4 на Фиг. 8). Это обстоятельство способствует более эффективному проведению процесса двухстадийного химического процесса (Fe2O3→Fe2Cl3→Fe) путем трехступенчатого агрегатного преобразования железосодержащего продукта: твердое состояние→жидкое состояние→пар→твердое. На Фиг. 9 представлено изображение в обратно-рассеянных электронах типичного бакчарского оолита гидрогетитового состава скорлуповатого ритмично-зонального концентрического строения. Концентр оолита состоит из глинисто-слюдистых минералов, чередование ритмов подчеркивается отложениями фосфатов РЗЭ (яркие белые вкрапления в концентрических слоях). Видно, что объем железосодержащего материала скорлупы оолита может достигать 25-40% от всего железосодержащего материала оолитов. По данным Центра экспертных систем технологического аудита и сертификации минерального сырья МИСиС среднее содержание РЗЭ в фосфатах бакчарских оолитов в исследованной технологической пробе руды, добытой методом СГД, составляет %: Се2O3 - 19,40; La2O3 - 7,07; Nd2O3 - 7,55; Pr2O3 - 1,59 и Sm2O3 - 0,90 (и, справочно, Р2O5 - 22,97; V2O3 - 0,15).

На Фиг. 10 в сравнении с прототипом показана принципиальная схема технологического процесса получения металлургического продукта. На фигуре обозначено: Фиг. 10а - способ-прототип: 14 - наземное добычное оборудование для ПВ; 15 - налегающие на рудное тело горные породы; 16 - раздробленное подземным взрывом рудное тело; 17 - горные породы, лежащие под рудным телом; 18 - скважина, нагнетающая в рудное тело растворитель железа; 19 - скважина, откачивающая получаемый в результате ПВ продуктивный железосодержащий раствор; 20 - наземное гидрометаллургическое оборудование; Фиг. 10б - заявленный способ: 21 - наземное геотехнологическое оборудование для СГД и ПВ; 22 - рыхлое оолитовое железорудное тело; 23 - добычная скважина, оборудованная верхним оголовком I, трубной секцией II и нижним оголовком III (скважинным снарядом); 24 - выемочная камера; 25 - наземное оборудование для подготовки и проведения порошковой металлургии.

На Фиг. 11 представлено схематическое изображение технологической линии, реализующей заявленный способ. Обозначения: 26 - укомплектованная буровая установка; 27 - насосно-компрессорная станция с нагревателями; 28 - хранилище рабочих флюидов (воды, раствора соляной кислоты, водорода); 29 - разделительный циклон; 30 - разделительный холодильник; 31 - мобильный модуль порошковой металлурги; 32 - система энергообеспечения (дизельная электростанция и/или электросеть). Видно, что данная технологическая линия состоит: из участка ПВ в составе выемочной камеры 24 и скважинного эрлифтного снаряда III; скважинного участка передельного продукта в составе трубной секции II и верхнего оголовка I; наземного передельного участка в составе технических средств, обозначенных поз. 26-32. Для целей достижения заявленного технического эффекта при комбинировании СГД и ПВ скважинный снаряд, разработанный ООО «СГД» (г. Москва, рук. проф., д.т.н. Н.И. Бабичев) и апробированный Томской горнодобывающей компанией при проведении ОМР СГД - 2007 г. и ОМР СГД - 2008 г., должен быть модернизирован согласно одного из технических решений, охраняемых патентами РФ №№2302526; 2302527; 67179; 68590; 68591; 71377; 2365755; 77351; 79942; 84917; 85196; 89610. Реализация технологической операции внутрискважинного гидрометаллургического получения порошка железа из выпаренного хлорида железа более эффективно будет происходить после загиба вверх смесителя 5 (перфорированного конца газоподающей трубки диаметром 33 мм) и/или выполнением ее в форме сопла Лаваля в качестве струйного насоса, например, как в техническом решении по патенту РФ №2116522.

Таким образом, в рамках приведенного примера, используя приемы СГД и ПВ, в выемочной камере рудного тела залежи рыхлой бакчарской оолитовой бурожелезняковой руды, применяя в качестве растворителя нагретую до 80°C соляную кислоту крепости 17,5-35,0%, в условиях перемешивания смеси растворителя и оолитов при соотношении твердого к жидкому Т:Ж=1:3 и времени контакта 2-5 часов сначала из скорлупы оолитов получают продуктивный раствор хлорида железа с содержанием железа не менее 50 г/л, который при подъеме с глубины 167-212 м в скважине выпаривается горячим водородом (300-500°C) и из сухого остатка в восходящем потоке водорода восстанавливается до порошкообразного состояния железо, выдаваемая на поверхность смесь порошка железа, паров регенерированной соляной кислоты и водорода сепарируется на отдельные компоненты, при этом сжиженная соляная кислота и водород возвращаются в процесс. Затем из облупленных оолитов в прежнем режиме получают другой продуктивный раствор - коллективный концентрат железа, ванадия, фосфора и РЗЭ, который эрлифтом выдается на дневную поверхность для гидрометаллургического передела. Порошок железа поступает на приготовление смеси с технологической связкой; формование путем холодного прессования под большим давлением (30-1000 МПа) в металлических формах; спекание прессовки в печи при температуре ниже температуры плавления металла в восстановительной атмосфере водорода с превращением прессовки в монолитное изделие, в котором технологическая связка выгорает в начале процесса спекания; при необходимости производится калибровка готового изделия и/или дополнительная механическая доработка, термическая или химическая обработка, пропитка смазками и другие операции.

Технический результат, достигаемый заявленным изобретением, заключается в получении конечного товарного продукта - металлического изделия уже в первый год реализации большого проекта освоения железорудного месторождения непосредственно на месторождении и коллективного концентрата (Fe, V, Ρ, РЗЭ) для гидрометаллургии, что обеспечивает ускоренный возврат инвестиций, вложенных в проект, и, в конечном счете, сокращает срок окупаемости проекта. Так, в рамках предпроектных соображений по освоению Бакчарского месторождения, предполагается начало добычи руды открытым способом только через 5-7 лет, в зависимости от принятого варианта вскрыши и добычи руды. Получаемая в течении этого срока высокотехнологическая продукция из бакчарского порошкового железа и коллективного концентрата позволит занять на рынке свою нишу, которая может быть расширена при полном запуске месторождения.

1. Способ получения металлического продукта на месторождении оолитовых железных руд, включающий подземное выщелачивание железа раствором соляной кислоты, подъем полученного продуктивного раствора хлорида железа по