Отожженный слой гальванического покрытия и снабженный таким покрытием стальной лист и способ его получения

Иллюстрации

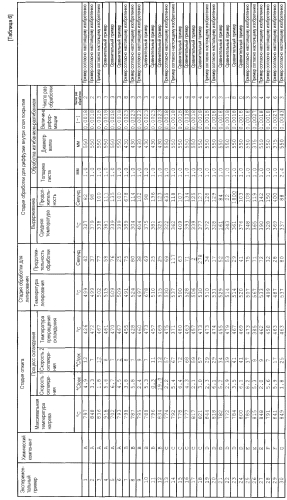

Показать всеИзобретение относится к отожженному гальваническому покрытию, сформированному на поверхности высокопрочного базового стального листа и обладающему улучшенной прочностью сцепления с поверхностью упомянутого листа. В покрытии среднее количество Fe составляет величину в диапазоне от 8,0 до 12,0%, причем абсолютное значение разности ΔFe между количеством Fe в положении на 1/8 толщины и количеством Fe в положении на 7/8 толщины покрытия, которая считается от поверхности раздела между покрытием и стальным листом до наружной поверхности покрытия, составляет величину в диапазоне от 0,0 до 3,0%. При получении предложенного покрытия после завершения стадий горячей гальванизации погружением и обработки для легирования выполняют обработку для диффузии внутри отожженного гальванического покрытия, при которой выдерживают гальванизированный с отжигом стальной лист при температуре в диапазоне от 250 до 450°С и подвергают гальванизированный с отжигом стальной лист обработке с одно- или многократным сгибанием-разгибанием в этом температурном диапазоне для диффузии Fe в отожженном гальваническом покрытии. 3 н. и 9 з.п. ф-лы, 2 ил., 14 табл.

Реферат

Область техники, к которой относится изобретение

[0001] Настоящее изобретение относится к отожженному гальваническому покрытию и снабженному таким покрытием стальному листу, причем отожженное гальваническое покрытие формируют на поверхности высокопрочного стального листа в качестве базового материала. В частности, настоящее изобретение относится к отожженному гальваническому покрытию и снабженному покрытием стальному листу с повышенной прочностью сцепления отожженного гальванического покрытия с базовым стальным листом, и к способу получения отожженного гальванического покрытия.

Уровень техники

[0002] В недавние годы проявилась все возрастающая потребность в более высокой прочности стальных листов, используемых в разнообразных деталях и конструкциях, таких как наружные листы автомобилей (кузовные листы), строительные машины, и, в дополнение, для конструкций зданий и гражданского строительства, и также использовался высокопрочный стальной лист с максимальным напряжением при растяжении 900 МПа или более. Кроме того, стальные листы, имеющие применение в таких областях, обычно требуют превосходной коррозионной стойкости, поскольку зачастую применяются вне помещений.

Как правило, в качестве стальных листов для таких вариантов применения широко используются гальванизированные погружением в горячую ванну стальные листы, подвергнутые горячему погружному цинкованию. Недавно также начал широко применяться гальванизированный с отжигом (в частности оцинкованный) стальной лист, подвергнутый легирующей обработке, включающей стадии, в которых проводят гальванизацию горячим образом погружением, после этого нагревание слоя покрытия (в контексте настоящего изобретения слой покрытия означает покрытие) до температуры, которая является не меньшей, чем температура плавления Zn, для диффузия Fe из базового стального листа в слой покрытия, и формируют слой покрытия на основе Zn-Fe-сплава. Такой отожженный оцинкованный стальной лист известен как имеющий превосходные внешний вид и коррозионную стойкость, по сравнению с оцинкованным погружением в горячую ванну стальным листом, который не подвергнут легирующей обработке.

[0003] Однако в вариантах применения для наружных листов автомобилей и тому подобных, периферийную часть листа обычно подвергают интенсивной гибочной обработке (с загибом кромок) в условиях прессования; и, не только для автомобильных наружных листов, но также в других вариантах применения, часто используется такой лист, подвергнутый интенсивной гибочной обработке, обработке с расширением отверстий, или тому подобной, в условиях прессования. В дополнение, когда традиционный гальванизированный с отжигом стальной лист подвергают интенсивной гибочной обработке, обработке с расширением отверстий, или тому подобной, слой покрытия мог бы отслаиваться от базового стального листа на обрабатываемом таким путем участке. Когда слой покрытия отделяется таким образом, возникает проблема того, что утрачивается устойчивость к коррозии в области, где слой покрытия отслаивается, обусловливая преждевременную коррозию и ржавление базового стального листа. Даже когда слой покрытия не отслаивается, утрата прочного сцепления между слоем покрытия и базовым стальным листом вплоть до образования некоторых пустот в области, где адгезионная способность потеряна, вызывает поступление наружного воздуха и влаги в пустоты, антикоррозионное действие слоя покрытия утрачивается, и базовый стальной лист преждевременно подвергается коррозии и ржавлению таким же путем, как описано выше. Таким образом, существует настоятельная потребность в разработке отожженного слоя гальванического покрытия и снабженного покрытием стального листа, имеющего превосходную прочность сцепления слоя покрытия с базовым стальным листом, для вариантов применения, в которых выполняют такую интенсивную гибочную обработку или тому подобную.

[0004] Разнообразные пути повышения прочности сцепления слоя покрытия с базовым стальным листом в гальванизированном с отжигом стальном листе уже были предложены, и некоторые примеры этого описаны в Патентных Документах 1-8.

Список цитированной литературы

Патентная литература

[0005] [Патентный документ 1] Японская выложенная патентная публикация № 2009-68061.

[Патентный документ 2] Японская выложенная патентная публикация № 2008-26678.

[Патентный документ 3] Японская выложенная патентная публикация № 2005-256041.

[Патентный документ 4] Японская выложенная патентная публикация № 2002-173756.

[Патентный документ 5] Японская выложенная патентная публикация № 9-13147.

[Патентный документ 6] Японская выложенная патентная публикация № 6-235077.

[Патентный документ 7] Японская выложенная патентная публикация № 2002-146503.

[Патентный документ 8] Японская выложенная патентная публикация № 5-311371.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Техническая проблема

[0006] Как было упомянуто выше, желательно, чтобы отожженный слой гальванического покрытия и снабженный покрытием стальной лист, подвергнутый гибочной обработке или тому подобной и используемый, имел превосходную прочность сцепления слоя покрытия с базовым стальным листом; однако традиционные подходы к улучшению адгезионной способности, как описанные в Патентных Документах 1-8, были все-таки недостаточными, и было затруднительно надежно и стабильно предотвращать отслоение слоя покрытия, в частности, когда отожженный слой гальванического покрытия и снабженный покрытием стальной лист подвергают очень интенсивной обработке, такой как обработка с загибом кромок или обработка с расширением отверстий, и используют.

Например, Патентный Документ 7 описывает, что углубления и выступы слоя покрытия могут быть устранены гибочной обработкой или тому подобной перед проведением горячей гальванизации погружением. Предполагается, что тем самым в поверхности раздела базового материала в результате гибочной обработки или тому подобной перед нанесением покрытия создается большое количество предпочтительных центров зародышеобразования для ускорения диффузии. Однако нет ни описания, ни указаний на то, что концентрация Fe в слое покрытия регулируется гибочной обработкой после стадии нанесения покрытия.

Кроме того, Патентный Документ 8 раскрывает, что скорость легирования (диффузии) может быть повышена гибочной обработкой при легировании путем нагревания после нанесения покрытия. Это обусловлено тем, что Fe-Al-Zn, который снижает скорость легирования Fe-Zn, растрескивается при гибочной обработке, ускоряя легирование в системе Fe-Zn. Однако температура легирующей обработки нагревом вообще не описана, и нет ни описания, ни указаний на то, что концентрация Fe в слое покрытия регулируется путем корректирования температуры.

Настоящее изобретение было выполнено в отношении вышеуказанных обстоятельств как основы, и направлено на создание отожженного слоя гальванического покрытия и снабженного покрытием стального листа, в котором надежно и в достаточной мере улучшена прочность сцепления слоя покрытия с базовым стальным листом, в качестве отожженного слоя гальванического покрытия, и снабженного покрытием стального листа, полученных с использованием высокопрочного стального листа как базового материала, и на создание способа получения слоя отожженного гальванического покрытия.

Решение проблемы

[0007] В результате повторно проведенных разнообразных экспериментов и испытаний адгезионной способности слоя покрытия в гальванизированном с отжигом стальном листе, авторы настоящего изобретения обнаружили, что в слое, полученном горячей гальванизацией погружением, который подвергнут легирующей обработке, концентрационный градиент количества Fe по направлению толщины слоя покрытия оказывает огромное влияние на прочность сцепления слоя покрытия с базовым стальным листом. Другими словами, когда полученный горячей гальванизацией погружением слой подвергают обработке для легирования, Fe диффундирует изнутри базового стального листа в слой покрытия, и слой покрытия приобретает структуру на основе Zn-Fe-сплава; однако в этом случае, поскольку диффузия Fe протекает со стороны, более близкой к базовому стальному листу, концентрация Fe в слое покрытия после обработки для легирования обычно является более высокой на стороне, ближайшей к базовому стальному листу, и более низкой на стороне, приближенной к наружной поверхности слоя покрытия. С другой стороны, Zn-Fe-сплав, который формирует легированный цинковый слой, является все более мягким по мере снижения концентрации Fe, но все более хрупким с ростом концентрации Fe. Поэтому со снижением концентрации Fe вблизи наружной поверхности вследствие градиента концентрации Fe, как было упомянуто выше, наружная поверхность размягчается во время обработки прессованием, и поэтому прилипает к пуансону, вызывая выкрашивание. Напротив, когда концентрация Fe возрастает вблизи поверхности раздела с базовым стальным листом вследствие вышеупомянутого градиента концентрации Fe, делая эту область более хрупкой, слой покрытия растрескивается в области, где проводят интенсивную обработку, легко вызывая образование порошка.

[0008] В результате дополнительных целенаправленных экспериментов и испытаний на основе таких обнаруженных фактов было найдено, что выполнением обработки, в которой Fe в слое покрытия диффундирует в слое, в то же время с предотвращением диффузии Fe из базового стального листа в слой покрытия, насколько это возможно, после обработки для легирования полученного горячей гальванизацией погружением, градиент концентрации Fe в слое покрытия может быть уменьшен (градиент концентрации Fe сглаживается) для выравнивания концентрации Fe в слое покрытия до оптимальной концентрации (около 10%), при которой становится превосходной устойчивость к отслаиванию в любой части по направлению его толщины, чтобы тем самым более значительно повысить прочность сцепления отожженного слоя гальванического покрытия с базовым стальным листом, чем даже ранее, и тем самым было выполнено настоящее изобретение.

[0009] Настоящее изобретение было выполнено на основе таких вновь обнаруженных фактов, как описано выше, и в принципе представляет отожженный слой гальванического покрытия и снабженный покрытием стальной лист, имеющий улучшенную прочность сцепления слоя покрытия с базовым стальным листом, благодаря выравниванию градиента концентрации Fe в слое покрытия гальванизированного стального листа, в котором отожженный слой гальванического покрытия сформирован на поверхности высокопрочного стального листа как базового материала. Кроме того, настоящее изобретение должно представлять способ получения отожженного слоя гальванического покрытия, включающий стадию обработки для уменьшения градиента концентрации Fe в слое, полученном горячей гальванизацией погружением.

[0010] Соответственно этому, настоящее изобретение обобщается следующим образом:

(1) Отожженный слой гальванического покрытия, сформированный на поверхности базового стального листа, в котором среднее количество Fe в отожженном слое гальванического покрытия составляет величину в диапазоне от 8,0 до 12,0%; и абсолютное значение разности ΔFe между количеством Fe в положении на 1/8 толщины слоя покрытия (количеством Fe вблизи внутренней стороны) и количеством Fe в положении на 7/8 толщины слоя покрытия (количеством Fe вблизи наружной стороны) в отожженном слое гальванического покрытия, причем толщина считается от поверхности раздела между отожженным слоем гальванического покрытия и базовым стальным листом до наружной поверхности слоя покрытия, составляет величину в диапазоне от 0,0 до 3,0%.

[0011] (2) Гальванизированный с отжигом стальной лист, в котором отожженный слой гальванического покрытия согласно пункту (1) сформирован на поверхности базового стального листа, включающего, в % по массе,

С: от 0,050 до 0,300%,

Si: от 0,10 до 2,50%,

Mn: от 0,50 до 3,50%,

Р: от 0,001 до 0,030%,

S: от 0,0001 до 0,0100%,

Al: от 0,005 до 1,500%,

О: от 0,0001 до 0,0100%,

N: от 0,0001 до 0,0100%, и

остальное количество составлено Fe и неизбежными загрязняющими примесями.

[0012] (3) Гальванизированный с отжигом стальной лист согласно вышеуказанному пункту (2), в котором базовый стальной лист дополнительно включает, в % по массе, один, или два, или более элементов, выбранных из

Cr: от 0,01 до 2,00%,

Ni: от 0,01 до 2,00%,

Cu: от 0,01 до 2,00%,

Ti: от 0,005 до 0,150%,

Nb: от 0,005 до 0,150%,

V: от 0,005 до 0,150%,

Mo: от 0,01 до 1,00%, и

В: от 0,0001 до 0,0100%.

[0013] (4) Гальванизированный с отжигом стальной лист согласно вышеуказанному пункту (2) или (3), в котором базовый стальной лист дополнительно включает от 0,0001 до 0,5000% в целом одного, или двух, или более элементов, выбранных из Са, Се, Mg, Zr, Hf, и REM (редкоземельных металлов).

[0014] (5) Гальванизированный с отжигом стальной лист согласно одному из вышеуказанных пунктов (2)-(4), в котором на поверхности отожженного слоя гальванического покрытия формируют покрытие, включающее оксид фосфора (Р) и/или содержащий Р сложный оксид.

[0015] (6) Способ получения отожженного слоя гальванического покрытия, включающий: в % по массе,

стадию горячей гальванизации погружением, в которой поверхность базового стального листа подвергают горячей гальванизации погружением для получения гальванизированного погружением в горячую ванну стального листа;

стадию обработки для легирования, в которой нагревают полученный горячей гальванизации погружением слой, сформированный в стадии горячей гальванизации погружением, до температуры в диапазоне от 470 до 650°С, для образования отожженного слоя гальванического покрытия и для получения гальванизированного с отжигом стального листа; и

стадию обработки для диффузии внутри отожженного слоя гальванического покрытия, в которой, после стадии обработки для легирования, выдерживают гальванизированный с отжигом стальной лист при температуре в диапазоне от 250 до 450°С и подвергают гальванизированный с отжигом стальной лист обработке с одно- или многократным сгибанием-разгибанием в этом температурном диапазоне для диффузии Fe в отожженном слое гальванического покрытия.

[0016] (7) Способ получения отожженного слоя гальванического покрытия согласно вышеуказанному пункту (6), в котором получают гальванизированный с отжигом стальной лист, в котором, после стадии обработки для диффузии внутри отожженного слоя гальванического покрытия, среднее количество Fe в отожженном слое гальванического покрытия составляет величину в диапазоне от 8,0 до 12,0%; и абсолютное значение разности ΔFe между количеством Fe в положении на 1/8 толщины слоя покрытия (количеством Fe вблизи внутренней стороны) и количеством Fe в положении на 7/8 толщины слоя покрытия (количеством Fe вблизи наружной стороны) в отожженном слое гальванического покрытия, причем толщина считается от поверхности раздела между отожженным слоем гальванического покрытия и базовым стальным листом до наружной поверхности слоя покрытия, составляет величину в диапазоне от 0,0 до 3,0%.

[0017] (8) Способ получения отожженного слоя гальванического покрытия согласно вышеуказанному пункту (6) или (7), в котором в стадии обработки для диффузии внутри отожженного слоя гальванического покрытия выполняют гибочную обработку таким образом, что величина максимальной деформации растяжения в поверхности стального листа варьирует от 0,0007 до 0,0910.

[0018] (9) Способ получения гальванизированного с отжигом стального листа согласно любому из вышеуказанных пунктов (6)-(8), в котором поверхность отожженного слоя гальванического покрытия подвергают обработке для нанесения фосфатного покрытия, чтобы сформировать покрытие, включающее оксид фосфора (Р) и/или содержащий Р сложный оксид, после стадии обработки для диффузии внутри отожженного слоя гальванического покрытия.

[0019] (10) Способ получения отожженного слоя гальванического покрытия согласно любому из пунктов (6)-(9), в котором базовый стальной лист, включающий, в % по массе,

С: от 0,050 до 0,300%,

Si: от 0,10 до 2,50%,

Mn: от 0,50 до 3,50%,

Р: от 0,001 до 0,030%,

S: от 0,0001 до 0,0100%,

Al: от 0,005 до 1,500%,

О: от 0,0001 до 0,0100%,

N: от 0,0001 до 0,0100%, и

остальное количество составлено Fe и неизбежными загрязняющими примесями, используют в качестве базового стального листа.

[0020] (11) Способ получения отожженного слоя гальванического покрытия согласно вышеуказанному пункту (10), в котором стальной лист, дополнительно включающий, в % по массе, один, или два, или более элементов, выбранных из

Cr: от 0,01 до 2,00%,

Ni: от 0,01 до 2,00%,

Cu: от 0,01 до 2,00%,

Ti: от 0,005 до 0,150%,

Nb: от 0,005 до 0,150%,

V: от 0,005 до 0,150%,

Mo: от 0,01 до 1,00%, и

В: от 0,0001 до 0,0100%,

используют в качестве базового стального листа.

[0021] (12) Способ получения отожженного слоя гальванического покрытия согласно любому из вышеуказанных пунктов (10)-(11), в котором стальной лист, дополнительно включающий, в % по массе, от 0,0001 до 0,5000% в целом одного, или двух, или более элементов, выбранных из Са, Се, Mg, Zr, Hf, и REM, используют в качестве базового стального листа.

Преимущественные результаты изобретения

[0022] В соответствии с настоящим изобретением отожженный слой гальванического покрытия и гальванизированный стальной лист, имеющий надежно и в достаточной мере повышенную прочность сцепления слоя покрытия с базовым стальным листом, может быть получен как отожженный слой гальванического покрытия и гальванизированный стальной лист, в котором в качестве базового материала используют стальной лист, в частности, высокопрочный стальной лист, и поэтому может быть эффективно предотвращено растрескивание и отслоение слоя покрытия даже в вариантах применения с подверганием интенсивной обработке, такой как гибочная обработка или обработка с расширением отверстий.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

[0023] [Фигура 1] Фигура 1 представляет график, который показывает взаимозависимость среднего количества Fe и абсолютного значения величины ΔFe в слое покрытия, и внешнего вида слоя покрытия.

[Фигура 2] Фигура 2 представляет график, который показывает взаимозависимость между пределом прочности на разрыв и относительным удлинением в гальванизированном с отжигом стальном листе согласно настоящему изобретению.

ОПИСАНИЕ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

[0024] Ниже настоящее изобретение будет разъяснено подробно.

[0025] В отожженном слое гальванического покрытия и гальванизированном стальном листе согласно настоящему изобретению, в принципе, в качестве базового материала применяют высокопрочный стальной лист, имеющий предварительно заданный состав компонентов, и на поверхности базового стального листа формируют отожженный слой гальванического покрытия. В дополнение, в частности, в отношении отожженного слоя гальванического покрытия, не только предусматривается среднее количество Fe в слое покрытия, но и задается также распределение концентрации Fe (градиент концентрации Fe) по направлению толщины слоя покрытия.

Другими словами, отожженный слой гальванического покрытия представляет собой слой сплава, сформированный обработкой для легирования, включающей стадии, в которых на поверхности базового стального листа горячей гальванизацией погружением формируют цинковый (Zn) слой покрытия, и после этого повторно нагревают слой покрытия до температуры, которая является не меньшей, чем температура плавления Zn, для диффузии Fe в базовом стальном листе в слой покрытия, и который имеет структуру на основе Zn-Fe-сплава. В настоящем изобретении среднее количество Fe в отожженном слое гальванического покрытия составляет, в % по массе, величину в диапазоне от 8,0 до 12,0%, и абсолютное значение разности ΔFe между количеством Fe вблизи наружной стороны и количеством Fe вблизи внутренней стороны задается в диапазоне от 0,0 до 3,0% как условие градиента концентрации Fe по направлению толщины отожженного слоя гальванического покрытия. Итак, будут разъяснены обоснования ограничения условий.

[0026] [Среднее количество Fe в слое покрытия: от 8,0 до 12,0%]

Когда среднее количество Fe в отожженном слое гальванического покрытия составляет менее 8,0%, слой покрытия становится мягким и легко прилипает к пуансону для обработки прессованием, и поэтому легко происходит выкрашивание (чешуйчатое отслаивание) во время обработки прессованием. Таким образом, по соображениям устойчивости к выкрашиванию, среднее количество Fe в слое покрытия предпочтительно составляет 8,0% или более. Среднее количество Fe предпочтительно составляет 9,0% или более. С другой стороны, если среднее количество Fe в отожженном слое гальванического покрытия составляет более 12,0%, слой покрытия становится хрупким и легко растрескивается, и во время обработки прессованием легко происходит образование порошка (порошковое шелушение). Таким образом, с позиции устойчивости к порошкообразованию, среднее количество Fe в слое покрытия предпочтительно составляет 12,0% или менее. Среднее количество Fe предпочтительно составляет 11,0% или менее. Таким образом, средняя концентрация Fe в диапазоне от 8,0 до 12,0%, предпочтительно в диапазоне от 9,0 до 11,0%, обеспечивает то, что как выкрашивание, так и порошкообразование едва ли происходят, и адгезионная способность слоя покрытия становится хорошей.

[0027] [Условие градиента концентрации Fe в слое покрытия: абсолютное значение ΔFe от 0,0 до 3,0%]

Как было упомянуто выше, в полученном горячей гальванизацией погружением слое, подвергнутом обработке для легирования, по направлению его толщины обычно существует градиент концентрации Fe. В градиенте концентрации Fe имеет место такая общая тенденция, что концентрация Fe является высокой вблизи поверхности раздела с базовым стальным листом, и концентрация Fe является низкой вблизи наружной поверхности слоя покрытия. В области поблизости от поверхности, в которой концентрация Fe является низкой, слой покрытия становится мягким и прилипает к пуансону во время обработки прессованием, и легко происходит чешуйчатое отслаивание. С другой стороны, вблизи поверхности раздела с базовым стальным листом, в которой концентрация Fe низка, слой покрытия становится хрупким, и легко происходит порошковое шелушение. Соответственно этому, в любом случае легко происходит отслаивание слоя покрытия, когда выполняют интенсивную обработку. Таким образом, в настоящем изобретении градиент концентрации Fe в слое покрытия сокращают до заданного условия градиента концентрации Fe таким образом, что достигается оптимальная концентрация Fe (от 8,0 до 12,0%, предпочтительно от 9,0 до 11,0%), при которой едва ли происходит выкрашивание или порошкообразование в любой части по направлению его толщины. Другими словами, задается то, что абсолютное значение разности ΔFe между количеством Fe вблизи поверхности раздела с базовым стальным листом (количеством Fe вблизи внутренней стороны) и количеством Fe вблизи наружной поверхности слоя покрытия (количеством Fe вблизи наружной стороны) находится в диапазоне от 0,0 до 3,0%. Количество Fe вблизи внутренней стороны означает количество Fe в положении на 1/8 общей толщины слоя покрытия от поверхности раздела с базовым стальным листом до наружной поверхности слоя покрытия, тогда как количество Fe вблизи наружной стороны означает количество Fe в положении на 7/8 общей толщины слоя покрытия от поверхности раздела с базовым стальным листом до наружной поверхности слоя покрытия (то есть в положении на 1/8 общей толщины слоя покрытия от наружной поверхности слоя покрытия до поверхности раздела с базовым стальным листом).

Абсолютное значение ΔFe свыше 3,0% приводит к недостаточному эффекту улучшения адгезионной способности слоя покрытия. Таким образом, предусматривается, что абсолютное значение ΔFe составляет величину в диапазоне от 0,0 до 3,0%. Абсолютное значение ΔFe с величиной 3,0% или менее обусловливает меньшую вероятность того, что будет происходить отслаивание вследствие выкрашивания или образования порошка в слое покрытия, даже когда выполняют интенсивную обработку, так что улучшается адгезионная способность слоя покрытия. В дополнение, для более надежного получения эффекта повышения адгезионной способности абсолютное значение ΔFe предпочтительно составляет 2,0% или менее, еще более предпочтительно 1,5% или менее.

[0028] В дополнение, удельный вес покрытия, составленного отожженным слоем гальванического покрытия, не является конкретно ограниченным, но желательно составляет 20 г/м2 или более по соображением устойчивости к коррозии, и 150 г/м2 или менее с позиции экономической целесообразности.

Кроме того, отожженный слой гальванического покрытия получают для легирования цинка (Zn) как основы железом (Fe); однако даже когда отожженный слой гальванического покрытия содержит Zn и Fe, а также небольшое количество одного, или двух, или более элементов из Al, Pb, Sb, Si, Sn, Mg, Mn, Ni, Cr, Co, Ca, Cu, Li, Ti, Be, Bi, Sr, I, Cs и REM, ущерб эффектам настоящего изобретения не причиняется, и предпочтительный результат, такой как повышение коррозионной стойкости или обрабатываемости, может быть обеспечен в зависимости от количества.

[0029] Ниже будут разъяснены обоснования ограничений состава компонентов стального листа, используемого в качестве базового материала для гальванизированного с отжигом стального листа согласно настоящему изобретению. В нижеследующем описании все символы «%» представляют % по массе.

[0030] [С: от 0,050 до 0,300%]

Углерод (С) содержится для повышения прочности высокопрочного стального листа. Однако содержание С свыше 0,300% приводит к недостаточной свариваемости. Из соображений свариваемости, содержание С предпочтительно составляет 0,250% или менее, более предпочтительно 0,220% или менее. С другой стороны, содержание С менее 0,050% ведет к снижению прочности и препятствует обеспечению максимального предела прочности на разрыв в 900 МПа или более. Для еще большего повышения прочности содержание С предпочтительно составляет 0,075% или больше, более предпочтительно 0,100% или более.

[0031] [Si: от 0,10 до 2,50%]

Кремний (Si) представляет собой элемент, который подавляет образование карбида на основе железа в стальном листе и повышает прочность и формуемость. Однако содержание Si свыше 2,50% приводит к охрупчиванию стального листа и ухудшению пластичности. По соображениям пластичности, содержание Si предпочтительно составляет 2,20% или менее, более предпочтительно 2,00% или менее. С другой стороны, содержание Si менее 0,10% имеет результатом образование большого количества крупнозернистого карбида на основе железа во время обработки для легирования слоя покрытия и ухудшение прочности и формуемости. В позиции вышеуказанного, нижний предел содержания Si предпочтительно составляет 0,30% или больше, более предпочтительно 0,45% или более.

[0032] [Mn: от 0,50 до 3,50%]

Марганец (Mn) добавляют для повышения прочности стального листа. Однако содержание Mn свыше 3,50% приводит к образованию крупного насыщенного марганцем (Mn) участка в центре листа по толщине стального листа, приводящего к легкому возникновению охрупчивания и создающего такую проблему, как легкое возникновение растрескивания отлитого сляба. Содержание Mn свыше 3,50% также ведет к ухудшению свариваемости. Соответственно этому, содержание Mn предпочтительно составляет 3,50% или менее. Из соображений свариваемости, содержание Mn предпочтительно составляет 3,20% или менее, более предпочтительно 3,00% или менее. С другой стороны, поскольку содержание Mn менее 0,50% имеет результатом образование большого количества мягкой структуры во время охлаждения после отжига, тем самым препятствуя обеспечению максимального предела прочности на разрыв в 900 МПа или более, содержание Mn предпочтительно составляет 0,50% или более. Для дополнительного повышения прочности содержание Mn предпочтительно составляет 1,50% или больше, более предпочтительно 1,70% или более.

[0033] [Р: от 0,001 до 0,030%]

Фосфор (Р) проявляет тенденцию к ликвации в центре листа по толщине стального листа и вызывает хрупкость сварного шва. Поскольку содержание Р свыше 0,030% обусловливает резкое охрупчивание сварного шва, верхний предел содержания Р составляет 0,030%. С другой стороны, поскольку содержание Р менее 0,001% приводит к значительному повышению стоимости изготовления, нижний предел его составляет 0,001%.

[0034] [S: от 0,0001 до 0,0100%]

Сера (S) оказывает вредное влияние на свариваемость, а также производительность литья и горячей прокатки. Таким образом, верхний предел содержания S составляет 0,0100% или менее. Кроме того, сера (S) связывается с Mn с образованием MnS, который является крупнозернистым и ухудшает характеристики пластичности и отбортовки-вытяжки, и поэтому ее содержание предпочтительно составляет 0,0050% или менее, более предпочтительно 0,0025% или менее. С другой стороны, поскольку содержание S ниже 0,0001% значительно повышает затраты на изготовление, нижний предел его составляет 0,0001%.

[0035] [Al: от 0,005 до 1,500%]

Алюминий (Al) подавляет образование карбида на основе железа и повышает прочность и формуемость стального листа. Однако содержание Al свыше 1,500% приводит к ухудшению свариваемости, и поэтому верхний предел содержания Al составляет 1,500%. С позиции вышеуказанного, содержание Al предпочтительно составляет 1,200% или менее, более предпочтительно 0,900% или менее. Al также представляет собой элемент, который действует как раскисляющий материал; однако поскольку содержание Al менее 0,005% приводит к недостаточному действию в качестве раскисляющего материала, нижний предел содержания Al составляет 0,005%. Для более эффективного проявления раскисляющего действия количество Al предпочтительно составляет 0,010% или более.

[0036] [N: от 0,0001 до 0,0100%]

Поскольку азот (N) образует крупнозернистый нитрид и ухудшает характеристики пластичности и отбортовки-вытижки, количество добавленного N предпочтительно сокращают. Поскольку содержание N свыше 0,0100% обусловливает значительную склонность к вышеуказанному, верхний предел содержания N составляет 0,0100%. Поскольку N также вызывает образование газовых пузырей в сварном шве, то чем ниже его содержание, тем лучше. Эффекты настоящего изобретения проявляются даже тогда, когда нижний предел содержания N не является конкретно заданным; однако поскольку содержание N менее 0,0001% приводит к резкому удорожанию производства, содержание N составляет 0,0001% или более.

[0037] [О: от 0,0001 до 0,0100%]

Поскольку кислород (О) образует оксид и ухудшает характеристики пластичности и отбортовки-вытяжки, его содержание предпочтительно сокращают. Поскольку содержание О свыше 0,0100% приводит к значительному ухудшению характеристик отбортовки-вытяжки, верхний предел содержания О составляет 0,0100%. Кроме того, содержание О предпочтительно составляет 0,0080% или менее, более предпочтительно 0,0060% или менее. Эффекты настоящего изобретения проявляются, даже когда нижний предел содержания О не является конкретно заданным; однако поскольку содержание О менее 0,0001% приводит к значительному повышению затрат на изготовление, нижний предел составляет 0,0001%.

[0038] В дополнение, к базовому стальному листу для гальванизированного с отжигом стального листа согласно настоящему изобретению необязательно могут быть добавлены описанные ниже элементы.

[0039] [Cr: от 0,01 до 2,00%]

Хром (Cr) представляет собой элемент, который подавляет фазовое превращение при высокой температуре и эффективно повышает прочность, и может быть добавлен вместо части С и/или Mn. Поскольку содержание Cr свыше 2,00% приводит к ухудшению обрабатываемости в горячем состоянии со снижением производительности, содержание Cr составляет 2,00% или менее. Хотя эффекты настоящего изобретения проявляются, даже когда нижний предел содержания Cr не является конкретно заданным, для получения достаточного эффекта в достижении более высокой прочности от добавления Cr содержание Cr предпочтительно составляет 0,01% или более.

[0040] [Ni: от 0,01 до 2,00%]

Никель (Ni) представляет собой элемент, который подавляет фазовое превращение при высокой температуре и эффективно повышает прочность, и может быть добавлен вместо части С и/или Mn. Поскольку содержание Ni свыше 2,00% приводит к ухудшению свариваемости, содержание Ni составляет 2,00% или менее. Хотя эффекты настоящего изобретения проявляются, даже когда нижний предел содержания Ni не является конкретно заданным, для получения достаточного эффекта в достижении более высокой прочности от добавления Ni, содержание Ni предпочтительно составляет 0,01% или более.

[0041] [Cu: от 0,01 до 2,00%]

Медь (Cu) представляет собой элемент, который присутствует в стали в виде тонкодисперсных частиц, тем самым повышая прочность, и может быть добавлен вместо части С и/или Mn. Поскольку содержание Cu более 2,00% приводит к ухудшению свариваемости, содержание Cu составляет 2,00% или менее. Хотя эффекты настоящего изобретения проявляются, даже когда нижний предел содержания Cu не является конкретно заданным, для получения достаточного эффекта в достижении более высокой прочности от добавления Cu, содержание Cu предпочтительно составляет 0,01% или более.

[0042] [Ti: от 0,005 до 0,150%]

Титан (Ti) представляет собой элемент, который содействует повышению прочности стального листа в результате дисперсионного упрочнения, упрочнения мелкозернистыми компонентами в результате подавления роста ферритных кристаллических зерен, и дислокационного упрочнения благодаря подавлению рекристаллизации. Однако поскольку содержание Ti свыше 0,150% приводит к усилению образования выделившихся фаз карбонитридов с ухудшением формуемости, содержание Ti составляет 0,150% или менее. Из соображений формуемости, содержание Ti более предпочтительно составляет 0,100% или менее, еще более предпочтительно 0,070% или менее. Хотя эффекты настоящего изобретения проявляются, даже когда нижний предел содержания Ti не является конкретно заданным, для получения достаточного эффекта в достижении более высокой прочности от добавления Ti содержание Ti предпочтительно составляет 0,005% или более. Для дополнительного достижения более высокой прочности стального листа содержание Ti более предпочтительно составляет 0,010% или более, еще более предпочтительно 0,015% или более.

[0043] [Nb: от 0,005 до 0,150%]

Ниобий (Nb) представляет собой элемент, который содействует повышению прочности стального листа в результате дисперсионного упрочнения, упрочнения мелкозернистыми компонентами в результате подавления роста ферритных кристаллических зерен, и дислокационного упрочнения благодаря подавлению рекристаллизации. Однако поскольку содержание Nb свыше 0,150% приводит к усилению образования выделившихся фаз карбонитридов с ухудшением формуемости, содержание Nb составляет 0,150% или менее. Из соображений формуемости, содержание Nb более предпочтительно составляет 0,100% или менее, еще более предпочтительно 0,060% или менее. Хотя эффекты настоящего изобретения проявляются, даже когда нижний предел содержания Nb не является конкретно заданным, для получения достаточного эффекта в достижении более высокой прочности от добавления Nb, содержание Nb предпочтительно составляет 0,005% или более. Для дополнительного достижения более высокой прочности стального листа содержание Nb более предпочтительно составляет 0,010% или более, еще более предпочтительно 0,015% или более.

[0044] [V: от 0,005 до 0,150%]

Ванадий (V) представляет собой элемент, который содействует повышению прочности стального листа в результате дисперсионного упрочнения, упрочнения мелкозернистыми компонентами в результате подавления роста ферритных кристаллических зерен, и дислокационного упрочнения благодаря подавлению рекристаллизации. Однако поскольку содержание V свыше 0,150% приводит к усилению образования выделившихся фаз карбонитридов с ухудшением формуемости, содержание V составляет 0,150% или менее. Хотя эффекты настоящего изобретения проявляются, даже когда нижний предел содержания V не является конкретно заданным, для получения достаточного эффекта в достижении более высокой прочности от добавления V содержание V предпочтительно составляет 0,005% или более.

[0045] [Mo: от 0,01 до 1,00%]

Молибден (Mo) представляет собой элемент, который подавляет фазовое превращение при высокой температуре и эффективен для достижения более высокой прочности, и может быть добавлен вместо части С и/или Mn. Поскольку содержание Mo свыше 1,00% приводит к ухудшению обрабатываемости в горячем состоянии со снижением производительности, содержание Mo составляет 1,00% или менее. Хотя эффекты настоящего изобретен