Способ и устройство для обработки полимера

Иллюстрации

Показать всеИзобретение относится к области обработки пластмасс, содержащих добавки экструзией, а именно к способу подачи жидкой добавки. Техническим результатом изобретения является постоянное пропорциональное введение добавок в процесс плавления пластмасс с повышенной эффективностью. Технически результат достигается способом подачи жидкой добавки, содержащей краситель, в процессе обработки пластмасс. Способ содержит формирование схемы соединения элементов в контуре управления, который использует способ обратной связи для приведения в движение по меньшей мере одного насоса. Причем способ обратной связи включает отправку по меньшей мере одного сигнала от по меньшей мере одного датчика, связанного с машиной для обработки пластмасс, к контроллеру. Отправку одного или более сигналов от контроллера к по меньшей мере одному насосу. Мониторинг давления в по меньшей мере одном насосе и определение с помощью датчика положения клапана инжекционного сопла. Отправку одного или более сигналов к клапану инжекционного сопла, приказывающих этому клапану открыться или закрыться. 14 з.п. ф-лы, 8 ил.

Реферат

ОБЛАСТЬ ТЕХНИКИ

Настоящий пример осуществления изобретения относится к обработке пластмасс (пластических масс, полимеров), содержащих добавки/красители, например, с использованием способа экструзии и соответствующей аппаратуры. Он находит конкретное применение совместно со способом и аппаратурой для обеспечения пропорциональной подачи добавки в материал во время обработки пластмасс, например, в процессе экструзии, и будет описан со ссылкой на этот способ и аппаратуру. Применимые способы экструзии включают (но не ограничены ими) производство листов, пленок и волокон. Однако следует понимать, что представленный пример осуществления изобретения также применим к другим прикладным задачам и процессам, связанным с пластмассами. Например, он может быть применен в ситуациях, когда добавки вводят в расплавленную пластмассу, поступающую прямо из реактора, например из реактора, в котором производят полимеризацию в расплаве, и/или когда отсутствует экструдер, в который обычно подают гранулы пластмассы.

В процессе плавления пластмасс для подачи гранул пластмассы в рабочий цилиндр экструдера, нагретый до желаемой температуры расплава, используют один или более шнеков. Гранулы пластмассы при прохождении через рабочий цилиндр постепенно плавятся. Процесс плавления пластмасс очень сильно зависит от постоянной подачи сыпучих материалов в приемное отверстие для поддержания постоянной производительности экструдера. Постоянная производительность необходима для поддержания постоянных свойств готового продукта, таких как размер, прочность и внешний вид. Свойства готового продукта определяют основные материалы, наполнители и добавки, в том числе красители, которые добавляют до или во время стадии плавления. Добавки, такие как пигменты, красители, ингибиторы горения и антимикробные средства, часто используют в способах экструзии и инжекционного формования для модификации физических и химических свойств материалов, которые обеспечивают предпочтительный материал. Во всех процессах плавления пластмасс используют различные средства управления, которые связаны с более длинными или более короткими контурами обратной связи с подающими устройствами для управления ими и поддержания точной пропорциональной производительности.

Сыпучие материалы в форме порошков, гранул, шариков, комков неправильной формы и хлопьев неправильной формы получают различными способами и транспортируют к экструдеру или к машине для инжекционного формования. Эти материалы обычно смешивают и хранят в загрузочной воронке или в подающем трубопроводе до их перемещения к приемному отверстию машины. Обычно эти материалы за счет силы тяжести поступают к шнеку, который в этой секции экструдера работает как конвейер, подающий материалы к тем секциям, где используют тепло и давление для плавления и перемешивания материалов. В тех случаях, когда материал не поступает непрерывно за счет силы тяжести, особенно в тех случаях, когда имеются хлопья или комки неправильной формы, для обеспечения непрерывной подачи материалов используют механические устройства, такие как питатели с принудительной подачей или наполнительные устройства.

Добавки в форме сухого порошка, гранул или жидкости могут быть добавлены к потоку сыпучих материалов перед их поступлением к шнеку. Подающими устройствами в этом случае являются шнековые питатели, дисковые или тарельчатые питатели, конвейерные ленты, вибрационные питатели, простые таймеры и насосы в случае жидких добавок. При добавлении этих материалов к потоку материала перед его поступлением к шнеку получают количество материала, которое может иметь правильный объем при подаче, но поступает в процесс независимо от объема материала, производимого на выходе процесса.

Другим способом введения добавок в материал является инжекция жидкой добавки непосредственно в рабочий цилиндр аппарата. Тем не менее, протокол запуска, связанный с этим способом, является сложным, а устранение проблем, возникающих в этом случае, является исключительно трудным. Кроме того, количество отходов, образующихся в этом способе, резко увеличивается из-за вышеупомянутых проблем.

Конечной формой материала, обработанного одним или более шнеками, является вязкий жидкий расплав, который затем будет обработан в машине дальше с получением конечного профиля или формы. Эта конечная форма варьируется от производства волокон, нитей и экструдированных профилей до изделий различной формы, полученных способом литья под давлением. Для получения расплава в этом способе затрачивают большое количество материала, времени и энергии. Естественная эффективность существует в том случае, если ценные добавки добавляют в процесс в самый последний момент, когда еще сохраняется возможность тщательного перемешивания, диспергирования или насыщения потока пластмассы добавкой в точных пропорциях к количеству материалов и в точной пропорции к производительности процесса.

Кроме того, все более трудным для производителей становится получение исходных материалов с постоянными размерами, формой, индексом расплава, плотностью и цветом, поскольку сырьевые материалы дорожают, а исходные материалы становятся все более дорогостоящими в связи с повышением цен на нефтепродукты. Необходимость использования модификаторов свойств материалов еще больше усложняет поиск поставщиков и чаще всего значительно увеличивает расходы на материалы даже при небольших поставках. Введение в процесс добавок и, что еще более важно, возможность подавать в процесс жидкие добавки предпочтительны по сравнению с использованием более высококачественных материалов там, где они не нужны. Жидкие добавки обеспечивают возможность выбора добавок и их пропорции во время процесса для минимизации расходов. Подача материалов в процесс при этом определяется требованиями к готовому продукту, а не доступностью более высококачественных материалов, что значительно снижает затраты. Инжекция жидкой добавки также обеспечивает возможность использования очень коротких контуров управления производительностью процесса, поскольку жидкости можно перекачивать при повышенных температурах и давлениях.

Нестабильная подача сыпучих материалов также приводит к нестабильности и неэффективности процесса, изменению размеров экструдированного продукта и к его переменным физическим свойствам и внешнему виду. Введение добавки в процесс в последний момент обеспечивает точную пропорцию, соответствующую условиям процесса (повышенному давлению и повышенной температуре), чего не обеспечивает питатель твердых веществ. Кроме того, современные насосные системы обеспечивают очень малое количество материала, смешиваемого в процессе, что приводит к использованию меньшего количества материала для изменений цвета и к более быстрой реакции на изменения в процессе в реальном масштабе времени. При изменении производительности процесса подача добавок пропорционально изменяется почти одновременно, что предотвращает проблемы с передозировкой или недостаточной дозировкой добавок.

Указанные ниже работы, содержание которых полностью включено в данную заявку посредством ссылок, в различной степени относятся к формовочным устройствам и системам для обработки окрашенных пластмасс. В патенте US 5,486,327 описано устройство для добавления жидкой добавки в рабочий цилиндр механизма шнекового типа для преобразования твердого материала в расплавленный материал. Однако в этом способе добавку вводят вблизи от приемного отверстия, что приводит к непостоянным характеристикам входного потока с необходимостью доизмельчения и колебаниями плотности, связанными с более дешевыми сырьевыми материалами.

В патенте US 5,439,623 предложен способ регулирования подачи добавок в форме множества нитей в режущее устройство. Для получения желаемого количества добавки в способе использованы регулирование скорости подачи, линейной скорости и дельта-положения каждой нити в интервале подачи. Однако в этом способе не использован способ логического управления для пропорциональной инжекции добавки в соответствии с производительностью экструдера.

Поэтому существует потребность в способе введения добавок, который обеспечил бы постоянное пропорциональное введение добавок в процесс плавления пластмасс с одновременным снижением расходов и повышением эффективности.

Следующая область применения изобретения станет очевидной из подробного описания, приведенного ниже. Тем не менее, следует понимать, что подробное описание и конкретные примеры, хотя и показывают предпочтительные варианты осуществления изобретения, но приведены исключительно для иллюстрации, поскольку специалисту в данной области техники будут очевидны различные изменения и модификации в пределах сущности и объема изобретения.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Варианты осуществления изобретения описаны в данной заявке как иллюстративные примеры. В одном из вариантов осуществления изобретения предложен способ подачи добавки во время обработки пластмасс, например, во время процесса плавления пластмасс. Способ включает формирование схемы соединения элементов в контуре управления, который использует способ обратной связи для приведения в движение по меньшей мере одного насоса. Способ обратной связи включает отправку по меньшей мере одного сигнала от по меньшей мере одного датчика, связанного с устройством для обработки пластмасс, например с машиной для плавления пластмассы, к контроллеру, отправку одного или более сигналов от контроллера к по меньшей мере одному насосу, мониторинг давления в по меньшей мере одном насосе и определение с помощью датчика положения клапана инжекционного сопла, и отправку одного или более сигналов, обеспечивающих открытие или закрытие клапана, к клапану инжеционного сопла.

В другом варианте осуществления изобретения предложен способ обеспечения пропорциональной подачи добавки в устройство для обработки пластмасс, например в плавильную машину. Способ включает определение пропорции на основании силы тока в плавильной машине и числа оборотов в минуту связанного с ней насоса, программирование зон с различными ступенчатыми уклонами, определяемыми специфическими условиями внутри плавильной машины, и программирование подачи добавки в плавильную машину в зависимости от соответствующей зоны для поддержания пропорциональной подачи добавки.

В следующем варианте осуществления изобретения предложена система подачи добавки для точного введения добавки в процесс обработки пластмассы, например для введения добавки в процесс плавления пластмассы. Система содержит по меньшей мере один датчик, связанный с устройством для обработки пластмассы, например с плавильной машиной, контроллер инжекционного сопла высокого давления, по меньшей мере один насос и инжекционное сопло высокого давления. Система содержит контур управления на основе логики, который использует способ обратной связи для приведения в движение по меньшей мере одного насоса и клапана инжекционного сопла.

В следующем варианте осуществления изобретения предложено инжекционное сопло высокого давления для нисходящей подачи добавки в процессы обработки пластмасс, например в процессы плавления пластмасс. Сопло содержит направляющий канал, имеющий длину в диапазоне от примерно 3 дюймов (7,62 см) до примерно 5 дюймов (12,7 см), способствующий нисходящей инжекции в смешанную среду, состоящую из расплава и твердых веществ, двойную уплотнительную систему, содержащую верхний уплотнитель и нижний уплотнитель, трубу высокого давления и охлаждающий механизм для защиты сопла от нагрева. Альтернативно сопло может содержать более короткий направляющий канал для инжекции в расплав, осуществляемой как в секцию дозирования, так и ниже по течению относительно шнека экструдера перед статическим или динамическим смешиванием.

Следующая область применения изобретения станет очевидной из подробного описания, приведенного ниже. Тем не менее, следует понимать, что подробное описание и конкретные примеры, хотя и показывают предпочтительные варианты осуществления изобретения, но приведены исключительно для иллюстрации, поскольку специалисту в данной области техники будут очевидны различные изменения и модификации в пределах сущности и объема изобретения.

КРАТКОЕ ОПИСАНИЕ ГРАФИЧЕСКИХ МАТЕРИАЛОВ

Изобретение существует в виде конструкции, расположения и комбинации различных частей устройства и стадий способа, которые обеспечивают решение поставленных задач, что будет более подробно описано ниже, специально отмечено в пунктах формулы изобретения и проиллюстрировано в прилагаемых графических материалах, где:

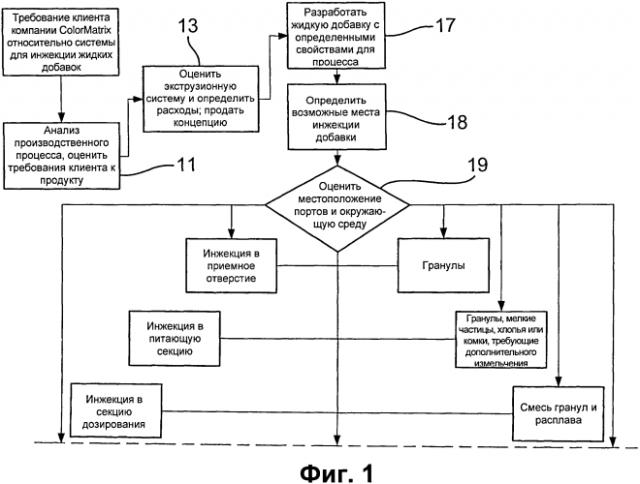

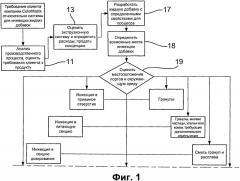

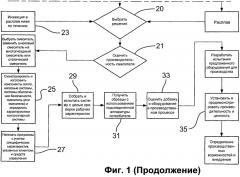

Фиг. 1 является схематическим изображением примера адаптации системы для инжекции добавок в соответствии с требованиями потребителя.

Фиг. 2 является схематическим изображением способа использования системы для инжекции добавок с имеющимся у потребителя экструдером.

Фиг. 3 является схемой поперечного сечения инжекционного сопла высокого давления.

Фиг. 4 изображает пример входных и выходных сигналов контроллера сопла высокого давления.

Фиг. 5 является схематическим изображением системы для инжекции добавок с управляющей логической схемой.

СВЕДЕНИЯ. ПОДТВЕРЖДАЮЩИЕ ВОЗМОЖНОСТЬ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

Изобретение относится к системе подачи добавок для пропорционального введения жидкой добавки в процесс плавления пластмасс. В способе использована система короткого контура управления с контроллерами, которые подают командные сигналы и сигналы обратной связи для запуска системы и управления ею. Система подачи добавок является адаптированной к требованиям пользователя, поэтому по заказу она может быть запрограммирована так, чтобы она соответствовала конкретным требованиям. Несмотря на то, что в данной работе система описана и проиллюстрирована в сочетании с экструдером для обработки пластмасс, следует понимать, что изобретение применимо и к другим типам аппаратов для плавления и выгрузки материалов.

Теперь обратимся к графическим материалам, где изображения приведены исключительно с целью иллюстрации примеров осуществления изобретения, но не с целью ограничения заявленной формулы изобретения.

Фиг. 1 изображает модель для оценки требований потребителя с целью правильной адаптации системы для подачи добавок для достижения ее наивысших и предпочтительных функциональных возможностей. В одном из вариантов осуществления изобретения после того как потребитель указал потребность в системе для инжекции жидких добавок, первая стадия требует оценки потребностей 11 пользователя в продукте посредством проведения анализа производственного процесса. Оценивают имеющуюся у потребителя или производителя экструзионную систему и определяют 13 затраты. Разрабатывают 15 жидкую добавку с желаемыми потребителем свойствами и оценивают 17 потенциальные положения инжекторов и окружающую среду. Во время этого процесса используют различные материалы в зависимости от положения инжектора. Например, если инжекция должна производиться в приемное отверстие, то добавку добавляют в материал, состоящий из гранул, хлопьев, недостаточно измельченных комков и мелких частиц; если инжекция должна производиться в загрузочную секцию, то добавка может быть инжектирована в материал, состоящий из гранул, мелких частиц, хлопьев или недостаточно измельченных комков и тонкой пленки расплава; а если инжекция должна производиться в дозирующую секцию, то добавка будет инжектирована в расплав. Отметим, что если инжекцию производят ниже по течению относительно шнекового смесителя, то может быть желательным использование многогнездного смесителя (СТМ, от англ. "cavity transfer mixer"). Как известно специалистам в данной области техники, многогнездный смеситель содержит плотно прилегающие друг к другу ротор и статор, которые оба покрыты смещенными относительно друг друга рядами полусферических полостей для создания непрерывной спиральной траектории, на которой элементы жидкости испытывают серию режущих, складчатых и вращательных деформаций. Это может улучшить смешивание маловязких жидкостей с большими объемами высоковязких жидкостей. После определения 19 места инжекции может быть выбран 20 раствор. Испытывают и оценивают 21 способность добавки смешиваться с раствором. Затем можно сконструировать и изготовить 25 компоненты сопла, системы обеспечения безопасности и системы контроллеров. Разрабатывают 27 заказные программы и механизмы управления с точно определенными в соответствии с конкретными требованиями пользователя характеристиками. После того как система подачи добавки будет собрана и испытана 29, потенциальный покупатель может испытать систему с использованием имеющегося у него оборудования во время испытания 31, чтобы потребитель мог оценить добавку и оборудование в процессе 33. Если потребитель определит, что результаты испытания являются удовлетворительными, система может быть установлена в положении 35, желаемом потребителем.

В качестве альтернативы система может быть запрограммирована со стандартными настройками, если потребителю не нужны специфические характеристики, или если потребитель может выбрать желаемые предварительно запрограммированные характеристики из меню характеристик. Меню характеристик содержит набор экранов, на которых пользователю задают вопросы, чтобы он мог указать, какие компоненты соединены с машиной. Например, если у потребителя нет одновременно дозирующего насоса и подпиточного насоса, может быть отменен выбор подпиточного насоса, не включенного в систему. Эта стадия программирования также может быть выполнена автоматически через программируемый логический контроллер (ПЛК, англ. аббревиатура - PLC, от "programmable logic controller"), который разыскивает подсоединенные компоненты и может определить, что подсоединено.

На фиг. 2 изображен предпочтительный вариант осуществления системы подачи добавки для соединения с имеющимся у пользователя экструдером 41. Система содержит один или более насосов 45, 46, датчики и контроллеры 43, образующие различные контуры управления. Датчики на экструдере 41 обеспечивают обратную связь с контроллером 43 сопла высокого давления, который, в свою очередь, генерирует сигналы, которые могут активировать систему, остановить систему и/или изменить производительность системы в направлении ее повышения или снижения. Обычно контроллер 43 сопла высокого давления определяет, в какой момент клапан 43 сопла открывается и закрывается, и обеспечивает за счет этого соответствующую и пропорциональную подачу добавки в расплав экструдера.

Предпочтительно пример осуществления системы подачи добавки включает инжекционное сопло высокого давления, адаптированное для подачи добавки ниже по течению относительно рабочего цилиндра экструдера. На фиг. 3 изображен вариант осуществления инжекционного сопла высокого давления, который может быть использован для пропорциональной инжекции жидких добавок. Инжекционное сопло высокого давления отличается от традиционных сопел тем, что оно способно инжектировать ниже по течению относительно рабочего цилиндра экструдера, на расстоянии от приемного отверстия. Место инжекции, расположенное ниже по течению относительно приемного отверстия, является предпочтительным, так как оно способствует задержке добавления добавок до последнего возможного момента во время экструзии и одновременно оставляет достаточно времени для тщательного перемешивания, гарантируя то, что добавка будет добавлена в точных пропорциях к выходящему потоку. Если добавки смешивают с сыпучими материалами до попадания к шнеку, то пропорция, которая была точной во время добавления, может оказаться неточной в конце процесса из-за колебаний давления, изменяющих скорость и количество выходящего потока. Кроме того, нисходящая инжекция прямо в рабочий цилиндр позволяет добавлять материалы, обладающие химической чувствительностью к атмосфере. Предпочтительно место инжекции расположено по меньшей мере примерно на 2 витка шнека ниже приемного отверстия, более предпочтительно - более чем примерно на 3 витка шнека ниже приемного отверстия. В характерном случае инжекцию добавок производят выше по течению, вблизи от приемного отверстия или внутри него. Для таких инжекций обычно используют инжекционные сопла без клапанов. Если инжекцию производят в питающую секцию шнека, то инжекционное сопло высокого давления согласно изобретению предпочтительно содержит направляющий канал, длина которого лежит в диапазоне от примерно 3 дюймов (7,62 см) до примерно 5 дюймов (12,7 см), более предпочтительно от примерно 3,5 дюймов (8,89 см) до примерно 4,5 дюймов (11,43 см), и наиболее предпочтительно равна примерно 4 дюймам (10,16 см). Длина направляющего канала может быть критической, в частности, из-за повышенного давления при нисходящей инжекции прямо в расплав, по сравнению с инжекцией выше по течению и ближе к приемному отверстию. Сопло высокого давления согласно изобретению имеет упрочненный наконечник сопла, изготовленный из твердой инструментальной стали, например D-2, и упрочненный шпиндель клапана. Кроме того, сопло предпочтительно содержит линейный индикатор положения, который способен определять положение клапана инжекционного сопла.

Инжекционное сопло высокого давления способно повышать высокое давление. Инжекционное сопло высокого давления предпочтительно содержит примерно 2-дюймовый (5,08 см) цилиндр 51 и стальную трубу 57 высокого давления. Труба высокого давления может быть трубой, выдерживающей давление в диапазоне от примерно 4000 фунтов/кв. дюйм (27,6 Н·мм-2) до примерно 7000 фунтов/кв. дюйм (48,3 Н·мм-2). Однако более предпочтительно труба высокого давления является трубой, рассчитанной примерно на 5000 фунтов/кв. дюйм (34,5 Н·мм-2). Эта способность к повышению давления обеспечивает создание давления, равного нескольким тысячам фунтов/кв. дюйм (psi). Предпочтительно сопло создает давление, лежащее в диапазоне от 8000 фунтов/кв. дюйм (55,2 Н·мм-2) до 12000 фунтов/кв. дюйм (82,7 Н·мм-2), В другом варианте осуществления изобретения сопло генерирует давление, равное 10000 фунтов/кв. дюйм (69,0 Н·мм-2).

Кроме того, инжекционное сопло высокого давления предпочтительно содержит систему уплотнителей, содержащую двойные уплотнители 59 и комбинацию по меньшей мере одного уплотнительного кольца 61 и уплотнителя с четырьмя кольцами для лучшего устранения характерных проблем с утечками, известными из опыта использования сопел. Добавка поступает в сопло через отверстия, расположенные на боковых сторонах сопла, через трубку 57 высокого давления и вытекает из сопла. Наличие системы уплотнителей исключает утечку некоторого количества добавки. Инжекционное сопло высокого давления дополнительно может включать блок 53 охлаждения для регулирования температуры сопла 63. В сопле выделяется большое количество тепла из-за тесной близости ленточных нагревателей рабочего цилиндра, и его нужно охлаждать для защиты сопла от повреждения. Кроме того, при избыточном выделении тепла работа рабочего цилиндра может стать неустойчивой, а уплотнители могут перестать работать должным образом. В одном из вариантов осуществления изобретения блок 53 охлаждения можно разместить вокруг цилиндра сопла. Температура блока 51 охлаждения поддерживается постоянной за счет пропускания воды с различной температурой через блок. В другом варианте сопло может быть окружено охлаждаемым медным змеевиком для снижения температуры сопла. В следующем варианте осуществления изобретения используют теплозащитные экраны, которые содержат теплоизолирующий материал, который можно изогнуть, например пену или фабричный изолирующий материал. Также могут быть использованы вентиляторы, прогоняющие воздух поперек сопла для обеспечения дополнительного охлаждения.

Контроллер инжекционного сопла высокого давления предпочтительно является программируемым логическим контроллером (ПЛК), в который пользователь может ввести необходимые значения и настройки. Как известно в данной области техники, ПЛК представляет собой программируемый компьютер, используемый для автоматизации реальных процессов и предназначенный для управления несколькими входными и выходными устройствами в реальном масштабе времени с обеспечением их реакций на изменение входных условий в пределах ограниченного времени. ПЛК - это микропроцессорное устройство с модульной или интегральной схемой ввода/вывода, которая контролирует состояние соединенных посредством монтажа «сенсорных» входов и регулирует подключенные «исполнительные устройства» (стартеры моторов, соленоиды, контрольные лампы/дисплеи, регуляторы скоростей приводов, клапаны и т.п.) согласно разработанной пользователем логической программе, хранящейся в оперативной памяти, питающейся от аккумулятора микропроцессора. Программы ПЛК обычно пишут с использованием специального приложения на персональном компьютере, а затем загружают в ПЛК по специальному кабелю. Программы обычно хранятся в ПЛК, либо в питающейся от аккумулятора оперативной памяти, либо в какой-либо другой энергонезависимой памяти.

ПЛК отличается от более сложных устройств тем, что его можно программировать в соответствии со специфическими потребностями пользователя, и тем, что он может взаимодействовать с сетью, сходной с телефонной или компьютерной. ПЛК обеспечивает управление большим количеством реле в небольшом корпусе, то есть обеспечивает больше логических элементов для лучшего управления системой. Контроллер сопла высокого давления предпочтительно содержит логические элементы для нескольких аналоговых контуров управления. Кроме того, контроллер инжекционного сопла высокого давления может также содержать интерфейс «человек-машина» (HMI, от англ. "human machine interface"), например клавиатуру или автоматизированное рабочее место на базе ПК, для обеспечения канала связи для координации различных подсистем.

Особенностью ПЛК является его способность регулировать аналоговый выходной сигнал на основании аналогового входного сигнала. В одном из вариантов осуществления изобретения контроллер инжекционного сопла высокого давления контролирует аналоговые сигналы, в том числе: давление, развиваемое одним насосом, питающим другой насос; давление после насоса, но перед клапаном сопла; давление расплава на днище рабочего цилиндра экструдера и выходной сигнал от экструдера. Выходной сигнал из экструдера обычно контролируют по числу оборотов шнека или по силе тока в приводном двигателе шнека.

На фиг. 4 изображен пример входных и выходных сигналов в одном из вариантов осуществления контроллера инжекционного сопла высокого давления. Экструдер 71 передает сигнал о силе тока 72 и другие выходные сигналы 74 процесса контроллеру 73 сопла, который, в свою очередь, отправляет 75 один или более из нескольких возможных выходных сигналов. В качестве примера варианта осуществления изобретения контроллер может послать сигнал 77 тревоги, он может открыть или закрыть клапан 79, 81 сопла, и/или он может передать сигнал о том, что инжекционная система готова 83 к работе. Контроллер 73 сопла также может контролировать входные сигналы, поступающие от экструдера 71, то есть сигналы о том, что система подключена 85, или о том, что шнек вращается 87.

Многие специалисты в данной области техники используют число оборотов в минуту шнека экструдера как основной индикатор производительности экструдера. В упрощенных процессах принимают, что производительность в пересчете на один оборот экструдера является постоянной. Обычно это наиболее соответствует системам, которые не оптимизированы для получения максимальной производительности или работают не с максимальной производительностью. После достижения предельных значений производительности корреляция между числом оборотов в минуту и производительностью изменяется. Поэтому система подачи добавки в примере осуществления изобретения является прежде всего системой с обратной связью по давлению, в которой датчики давления контролируют давление на выходе из экструдера для регулирования подачи добавки. Однако одного измерения давления обычно бывает недостаточно, поскольку это может привести к диспропорциональным результатам. Поэтому предпочтительно использовать способ поддержания пропорциональности подачи добавки и выходящего потока из экструдера за счет дополнительного измерения силы тока.

Сила тока в моторе обычно является наиболее точным коррелированным индикатором производительности процесса. Теоретически, после оптимизации системы можно построить математическую модель для корреляции выходящего потока из системы подачи добавки и производительности экструдера. Тем не менее, слишком упрощенные алгоритмы не обеспечивают компенсации сложных изменений входного потока экструдера. В представленном варианте используют три зоны, а именно зону оптимума, ограниченный промежуток ниже зоны оптимума и промежуток выше зоны оптимума. Однако вполне возможно выделить для этой цели бесконечное количество зон.

Для того чтобы можно было использовать систему измерения силы тока в амперах для поддержания пропорциональности между входящим потоком добавки и производительностью экструдера, система подачи добавки может содержать устройства, отслеживающие силу тока и подключенные к экструдеру для обеспечения обратной связи экструдера с контроллером сопла высокого давления. Система предпочтительно содержит дозирующий насос высокого давления и преобразователь линии/клапана высокого давления, в котором использован способ слежения за производительностью экструдера для обеспечения того, чтобы подача добавки оставалась пропорциональной производительности экструдера. Как известно в данной области техники, дозирующий насос является насосом малого объема с регулируемой производительностью. Дозирующий насос высокого давления предпочтительно способен выдерживать давление порядка 3000 фунтов/кв. дюйм (20,7 Н·мм-2). Система может содержать различные типы насосов, в том числе поршневой насос, шестеренчатый насос и винтовой насос кавитационного типа, кроме того, она может содержать более одного насоса. Система может дополнительно содержать подпиточный насос, соединенный последовательно с дозирующим насосом высокого давления, для удвоения способности системы развивать давление. Подпиточный насос предпочтительно также развивает рабочее давление порядка 3000 фунтов/кв. дюйм (207 Н·мм-2), поэтому два насоса способны совместно развивать рабочее давление, равное по меньшей мере 6000 фунтов/кв. дюйм (41,4 Н·мм-2). Кроме того, можно соединить несколько насосов более низкого давления последовательно, чтобы повысить общую способность развивать давление. Например, три дозирующих насоса, обеспечивающих давление по 1000 фунтов/кв. дюйм (69,0 Н·мм-2), можно соединить последовательно с подпиточным насосом, развивающим давление, равное 3000 фунтов/кв. дюйм (20,7 Н·мм-2), что приведет к общему рабочему давлению, равному 6000 фунтов/кв. дюйм (414 Н·мм-2). Если используют подпиточный насос, то преобразователь давления помещают ниже по течению относительно подпиточного насоса для измерения давления в подпиточном насосе. Насос высокого давления не начнет работать, пока подпиточный насос не обеспечит заданное давление. Система из двух соединенных насосов (дозирующего насоса и подпиточного насоса) важна, поскольку она будет поддерживать постоянное входное давление во втором (дозирующем) насосе, что имеет прямую связь с поддержанием постоянной производительности.

Контроллер сопла высокого давления обычно является контроллером последовательности логических операций с устройствами, принимающими различные аналоговые сигналы, которые затем запускают дозирующий насос высокого давления и/или подпиточный насос, если таковой имеется, с использованием аналоговых сигналов или прямого привода. Фиг. 5 изображает предпочтительный вариант осуществления системы для инжекции добавки на основе логического контроллера. После подачи питания на контроллер инжекционного сопла (ВКЛ., 91) контроллер можно вручную переключить в положение ОТКРЫТЬ (93), ГОТОВ или на любой другой индикатор состояния. После переключения на команду ОТКРЫТЬ 93 клапан сопла автоматически открывается 95, обеспечивая поток добавки в рабочий цилиндр экструдера. При этом к рабочей станции 97 экструдера будет послан сигнал, который приведет к появлению предупреждения, например светового сигнала, текстового сообщения и т.п., указывающего на то, что процесс начался. Если контроллер не переключен на команду ОТКРЫТЬ, то клапан сопла закрывается 99, к рабочей станции отправляется сигнал о том, что сопло закрыто, и появляется 101 предупреждение, указывающее на то, что сопло закрыто.

Контроллер сопла высокого давления может быть также установлен в положение АВТО (103), в котором автоматически отправляется разрешающий сигнал «ГОТОВ» к рабочей станции 105 экструдера, если контроллер включен. Альтернативно контроллер может быть настроен так, что перед отправкой разрешающего сигнала «ГОТОВ» он должен получить три сигнала. Первый сигнал означает, что система включена, и разрешает начать 107 работу. Второй сигнал содержит два индикатора - индикатор разрешения и индикатор 109 шнека. Индикатор разрешения показывает, функционирует ли экструдер и есть ли в системе подходящий материал, а индикатор шнека показывает, вращается ли шнек. Для отправки второго сигнала необходимы и индикатор разрешения, и индикатор шнека. Третий сигнал - это сигнал 111 о силе тока в амперах, который показывает ток или объемную скорость материала на выходе из экструдера. Если контроллер сопла высокого давления не получит любой из трех сигналов, то контроллер сопла не активирует разрешающий сигнал «ГОТОВ» и будет находиться в режиме ожидания до тех пор, пока этот сигнал не будет получен 108.

После получения всех трех сигналов контроллер сопла высокого давления отправляет разрешающий сигнал на рабочую станцию экструдера, который вызывает активацию либо подпиточного насоса 113, либо дозирующего насоса 115 высокого давления, в зависимости от конфигурации системы и давления. Контроллер сопла высокого давления получает сигналы от датчиков давления, расположенных выше и ниже по течению относительно сопла, и, в свою очередь, отправляет к дозирующему насосу высокого давления или подпиточному насосу сигнал начать перекачивать добавку через инжекционное сопло высокого давления. Дозирующий насос высокого давления зависит от производительности экструдера и приводится в движение, чтобы обеспечить производительность и поддержать давление в экструдере.

В предпочтительном варианте осуществления изобретения система содержит подпиточный насос и дозирующий насос высокого давления, соединенные последовательно. Дополнительные системы могут контролировать наличие или отсутствие достаточного количества жидкого продукта в системе подачи. Такие системы будут подавать сигнал тревоги при низком уровне продукта в резервуаре, и подпиточный насос не будет включаться. После получения трех обязательных сигналов 107, 109 и 110 и сигнала о том, что в системе подачи имеется достаточное количество жидкого продукта, контроллер сопла высокого давления включает подпиточный насос и контролирует переменное давление 113 в этом насосе. Если подпиточный насос не развивает предварительно заданное давление, то преобразователь 117 подпиточного давления обеспечит входной сигнал (аналоговый или цифровой) к контроллеру сопла высокого давления. Контроллер инжекционного сопла высокого давления в соответствии с запрограммированным алгоритмом увеличит или уменьшит скорость работы насоса для поддержания желаемого подпиточного давления на входе в дозирующий насос (123). После достижения заданного давления и при наличии достаточного уровня жидкого продукта контроллер сопла высокого давления подаст на дозирующий насос высокого давления сигнал начать работу и будет контролировать давление 115 в насосе. После достижения заданн