Композиция супергидрофобного покрытия и способ получения супергидрофобного покрытия из нее

Иллюстрации

Показать всеИзобретения относятся к области химии, а именно к полимерным лакокрасочным материалам, образующим на защищаемой поверхности после высыхания супергидрофобное покрытие, и способу получения супергидрофобного покрытия для использования для защиты различных конструкций и сооружений строительства, транспорта и энергетики, эксплуатируемых в условиях открытого выпадения климатических осадков в виде дождя, снега, тумана, от обледенения, коррозии. Технический результат изобретений заключается в создании композиции и способа получения супергидрофобного покрытия, обладающего улучшенными физико-механическими характеристиками и высокими антиобледенительными свойствами. Композиция супергидрофобного покрытия включает в качестве гидрофобного пленкообразователя жидкий гидрофобный полимерный пленкообразователь на основе фторуретановой эмали «Винифтор», гидрофобный материал в виде порошковой смеси микро- и наночастиц микронного фторопласта 4 «Флуралит» с модифицированным силанами нанодисперсным диоксидом кремния Аэросил R-812, взятых при соотношении 20:1, отвердитель «Десмодур 75» и растворитель о-ксилол, при следующих соотношениях ингредиентов, мас. ч.: гидрофобный пленкообразователь - 100, гидрофобный материал в виде порошковой смеси - 10-50, отвердитель «Десмодур 75» - 13, растворитель о-ксилол - 10. В способе получения супергидрофобного покрытия предвариельно готовят порошковый компонент путем интенсивного смешивания микро- и наночастиц микронного фторопласта 4 «Флуралит» с нанодисперсным диоксидом кремния Аэросил R-812. Затем смешивают жидкий гидрофобный полимерный пленкообразователь на основе фторуретановой эмали «Винифтор» с отвердителем «Десмодур 75» и доводят смесь до заданной вязкости путем добавления в нее растворителя о-ксилола. Полученный гидрофобный материал наносят пневматическим распылением на защищаемую поверхность и после этого на не отвержденную поверхность гидрофобного слоя наносят электростатическим распылением предварительно подготовленный порошковый компонент. После отверждения получают супергидрофобное покрытие, характеризуемое краевым углом смачивания не менее 153° и сроком службы покрытия не менее 10 лет. 2 н.п. ф-лы, 2 табл., 4 пр.

Реферат

Область техники

Изобретения относятся к области химии, а именно к полимерным лакокрасочным материалам, образующим на защищаемой поверхности после высыхания супергидрофобное покрытие, и способам получения супергидрофобного покрытия, которое может быть использовано для защиты различных конструкций и сооружений строительства, транспорта и энергетики, эксплуатируемых в условиях открытого выпадения климатических осадков в виде дождя, снега, тумана, от обледенения, коррозии.

Уровень техники

Данная техническая проблема является актуальной особенно для стран, в том числе и России, где зима составляет порядка шести и более месяцев в году. Так, например, налипание гололедно-изморозевых отложений (далее ГИО) на поверхности приводит к нарушению технологических процессов, невозможности проведения сборочных работ, утяжеляет конструкции, вплоть до их разрушения, представляет опасность при эксплуатации и требует большой затраты труда для сбрасывания льда и снега, налипающих на такие поверхности.

В последние годы для снижения накопления ГИО стали активно разрабатывать и применять физико-химические методы. Применение таких методов в основном направлено на решение двух задач. Это, во-первых, снижение накопления ГИО за счет предотвращения/замедления перехода переохлажденных капель воды, попадающих на конструкционные элементы, в твердое состояние с последующим их удалением с поверхности под действием гравитационных сил и колебаний различной природы. Вторая задача - снижение адгезии воды и ГИО к поверхностям, что также облегчает удаление ГИО с поверхностей под действием собственного веса или при ветровой нагрузке.

Одним из наиболее простых решений первой задачи является использование лакокрасочных и композиционных материалов, содержащих антифризы. Лакокрасочные составы подбирают таким образом, чтобы пленкообразователь, будучи нерастворимым в воде, не препятствовал диффузионному обмену антифризов (в основном используют хлориды одно- и двухвалентных металлов) и воды. Концентрация антифризов берется предельно высокой. В зависимости от типа антифриза и степени его капсулирования пленкообразователем температура образования льда понижается на десятки градусов [Яковлев, А.Д. Химия и технология лакокрасочных покрытий / А.Д. Яковлев. СПб.: 2008, 448 с.].

С точки зрения практического применения более привлекательным является снижение адгезии воды и ГИО к защищаемой от обледенения поверхности (провод, металлическая конструкция, изолятор).

Известно, что решение этой задачи имеет следующие варианты. Первый вариант - достижение основной цели - снижение адгезии - опирается на использование жидких или твердых гидрофобных покрытий - антиадгезивов, отделяющих поверхность от ГИО. В качестве жидких антиадгезивов, как правило, используются высоковязкие силиконовые смазки, вазелин, которые представляют собой органические, кремнийорганические или фторированные жидкости, загущенные мелкодисперсными наполнителями. Нанесение их на защищаемую поверхность позволяет снизить адгезию воды в десятки раз. Такая эффективность жидких антиадгезивов связана с тем, что разрушение контакта между поверхностью и ГИО происходит по когезионному механизму, внутри жидкой пленки, имеющей слабые межмолекулярные взаимодействия. Однако смазки, как и упомянутые выше покрытия с антифризами, требуют многократного повторного нанесения [Farzaneh М., Volat С., Leblond A. Anti-icing and De-icing Techniques for Overhead Lines / In: Atmospheric Icing of Power Networks. Ed. by M. Farzaneh, Springer Science + Business Media B.V.: 2008, p. 229-268]. Атмосферный лед обычно образуется из капель сверх охлажденной воды. Для того чтобы "прицепиться" к поверхности на первой стадии образования льда, эти капли смачивают поверхность, замещая воздушное межфазное пространство водным межфазным пространством. Этого процесса можно избежать только при идеально гладкой поверхности, что практически недостижимо. Кроме того, многое зависит от внешних условий: нарастание обледенения при мокром снеге и обледенение на сильном морозе носит разный характер. Следует обратить внимание на это физическое явление, так как в нем проявляется влияние вариабельности погодных условий, что значительно усложняет решение технической задачи за счет подбора универсальных покрытий для защищаемых поверхностей. При этом самые жесткие условия - не объемное налипание снега, а резкое обледенение, становятся «камнем преткновения» для большинства покрытий.

Второй вариант снижения адгезии льда к покрытию решается за счет применения полимерных материалов на основе пленкообразователей, обладающих низкой поверхностной энергией, и гидрофобизации обычных (не водоотталкивающих) покрытий.

Известны разработки «льдофобных» покрытий из политетрафторэтилена Poly(tetrafluoroethylene) (PTFE, или Teflon) и полидиметилсилоксана poly(dimethylsiloxane) (silicone или PDMS). PTFE хорошо показал себя против налипания мокрого снега. Однако адгезия мокрого снега и льда отличаются, поэтому проводить обобщение в случае покрытий из PTFE невозможно [ЕР, 339583, А1; WO 200164810, JP 4045168, CN 101707103, US 2006281861, JP 2003027004, US 20120045954]. Установлено, что полимеры на базе кремния показывают лучшие результаты по предотвращению адгезии льда, чем PTFE [US 2003232941, US 2012058330, US 2003232201, ЕР 1849843, JP 2003155348, JP 2003147202, JP 10204340].

Известен эпокси-кремниевый лак марки Wearlon (США). Этот коммерческий продукт показывает коэффициент уменьшения адгезии 12, тогда как Teflon - только 2. Показано, что с использованием гибридных лаков на основе смеси полисилоксановых и фторуглеродных полимеров можно получить покрытия, свойства которых лучше, чем у PDMS или PTFE материалов. Например, полиперфторалкил(мет)акрилаты (polyperfluoroalkyl(meth)-acrylates), модифицированные литием, компании Боинг (Boeing Company) (US, 6797795, В1) снижают адгезию на 25 пунктов сильнее, чем PTFE.

В целом анализ значительного количества доступных относительно гладких покрытий - антиадгезивов [Menini R., Farzaneh М. Advanced Icephobic Coatings // J. Adhesion Sci. Technol. 2011. V. 25. P. 971-992], позиционируемых как потенциально «льдофобные», позволяет сделать вывод, что применение таких материалов позволяет существенно снизить количество энергии, затрачиваемой на удаление ГИО с их поверхности, но не предотвращает при этом образования льда. Использование таких материалов достаточно эффективно в случае образования ГИО за счет мокрого и сухого снега. Однако такие покрытия малоэффективны в борьбе с образованием отложений за счет переохлажденного дождя или дождя, падающего на переохлажденную поверхность. Хотя капли и испытывают сильное сужение на гладкой гидрофобной поверхности, они, тем не менее, сохраняют ненулевую площадь контакта и, рано или поздно, замораживаются при любой минусовой температуре подложки, например, в течение нескольких секунд, если температура меньше минус 10°С (Mishchenko L., Hatton В., Bahadur V., et al. Design of Ice-free Nanostructured Surfaces Based on Repulsion of Impacting Water Droplets // Nanoletters. 2010, V.4, №12, P. 7699-7707).

Одним из самых перспективных решений для борьбы с ГИО на конструкционных элементах и повышения эффективности борьбы с такими видами ГИО, как «ледяной дождь и ледяная изморозь», является создание супергидрофобных покрытий (Varanasi К., Deng Т., Smith J, Hsu М. Frost formation and ice adhesion on superhydrophobic surfaces // Applied physics letters. 2010. V. 97. 234102). Традиционно гидрофобными считаются материалы и покрытия, краевой угол смачивания которых водой и водными растворами превышает 90°. Следует отметить, что гидрофобность - свойство, обусловленное не столько характеристиками материала или покрытия в целом, сколько свойствами и структурой приповерхностного слоя толщиной в несколько нанометров.

Известно, что на гладких поверхностях за счет варьирования химического состава поверхностного слоя можно весьма ограниченно увеличивать гидрофобность. Максимально достижимый краевой угол смачивания для гладких поверхностей составляет ~106°. Для получения супергидрофобных материалов с краевым углом смачивания более 140° необходимо использовать совместно влияние шероховатости и химической структуры поверхности. Именно подбором поверхностной текстуры можно достичь супергидрофобного состояния (Бойнович Л.Б., Емельяненко А.М. Гидрофобные материалы и покрытия: принципы создания, свойства и применение // Успехи химии, 2008, Т. 77, С. 619-638). На супергидрофобных покрытиях после соударения с поверхностью капли воды настолько быстро «отскакивают» от нее, что не успевают затвердевать, и, таким образом, никакого обледенения практически не происходит.

Наиболее близким по технической сущности к заявленному изобретению является композиция супергидрофобного покрытия и способ его получения, включающий синтезирование акрилового полимера, смешивание его с силиконовой смолой и с силикатными наноразмерными частицами, модифицированными органосиланом, с последующим нанесением на алюминиевые пластинки путем распыления (US, 2010314575, А1). При этом образуется супергидрофобная поверхность (краевой угол смачивания около 160°С).

Однако основным недостатком известного технического решения является низкая износостойкость и недолговечность получаемого супергидрофобного покрытия. Кроме того, антиобледенительные свойства покрытия могут значительно ухудшаться, так как будет происходить постепенное разрушение шероховатого супергидрофобного слоя в процессе его эксплуатации.

Раскрытие изобретений

Задача, на решение которой направлены изобретения, заключается в создании новой композиции супергидрофобного покрытия и способа получения супергидрофобного покрытия, которое надежно и долговечно защищает поверхности строительных конструкций, объектов транспорта и энергетики от ГИО.

Технический результат предлагаемых изобретений заключается в создании композиции супергидрофобного покрытия и способа получения супергидрофобного покрытия, обладающего улучшенными физико-механическими характеристиками и высокими антиобледенительными свойствами.

Предлагаемая задача решена следующим образом. Композиция супергидрофобного покрытия включает гидрофобный пленкообразователь и отличается тем, что в качестве гидрофобного пленкообразователя она содержит жидкий гидрофобный полимерный пленкообразователь на основе фторуретановой эмали «Винифтор», при этом в композицию дополнительно введены гидрофобный материал в виде порошковой смеси микро- и наночастиц микронного фторопласта 4 «Флуралит» с модифицированным силанами нанодисперсным диоксидом кремния «Аэросил R-812», взятых при соотношении 20:1, отвердитель «Десмодур 75», растворитель «о-ксилол», при следующих соотношениях ингредиентов, мас. ч.:

Упомянутый гидрофобный пленкообразователь - 100

Упомянутый гидрофобный материал в виде порошковой смеси - 10-50

Отвердитель «Десмодур 75» - 13

Растворитель «о-ксилол» - 10

Способ получения супергидрофобного покрытия из упомянутой ранее композиции включает нанесение на защищаемую поверхность слоя гидрофобного пленкообразователя за счет распыления и отличается тем, что предварительно готовят порошковый компонент путем интенсивного смешивания микро- и наночастиц микронного фторопласта 4 «Флуралит» с модифицированным силанами нанодисперсным диоксидом кремния «Аэросил R-812», взятых при соотношении 20:1, затем смешивают жидкий гидрофобный полимерный пленкообразователь на основе фторуретановой эмали «Винифтор» с отвердителем «Десмодур 75», доводят смесь до заданной вязкости путем добавления в нее растворителя «о-ксилол», и полученный гидрофобный материал наносят пневматическим распылением на защищаемую поверхность до получения гидрофобного слоя толщиной от 120 до 250 мкм, после этого на не отвержденную поверхность полученного гидрофобного слоя наносят электростатическим распылением упомянутый ранее предварительно подготовленный порошковый компонент, затем производят отверждение при 80-90°С в течение 3-4 часов или при комнатной температуре в течение 24 часов и получают супергидрофобное покрытие, которое характеризуется краевым углом смачивания не менее 153° и сроком службы не менее 10 лет.

Предлагаемые изобретения осуществляют следующим образом.

На основе проведенных авторами исследований была разработана новая композиция супергидрофобного покрытия, включающего гидрофобный пленкообразователь и гидрофобный материал, осуществляющий его поверхностную модификацию, а также создана оптимальная технология формирования шероховатого супергидрофобного покрытия, обладающего улучшенными физико-техническими показателями и высокими антиобледенительными свойствами.

Супергидрофобное покрытие представляет собой слоистое покрытие, в котором внутренний слой образован пленкообразователем, обладающим высокими адгезионными свойствами к защищаемой поверхности (например, металлам, керамике, бетону) и к материалу наружного (внешнего) слоя. В качестве гидрофобного пленкообразователя был использован гидрофобный полимерный пленкообразователь на основе фторуретановой эмали «Винифтор» (далее Винифтор), в который предварительно были введены в заданных количествах отвердитель и растворитель.

Наружный слой образован из гидрофобного материала, представляющего собой порошковую смесь микро- и наночастиц микронного фторопласта 4 «Флуралит» с модифицированным силанами нанодисперсным диоксидом кремния «Аэросил R-812», взятых при соотношении 20:1 (далее порошковая смесь). При создании супергидрофобного покрытия частицы выступают на поверхности внутреннего слоя и формируют шероховатость внешней поверхности супергидрофобного покрытия.

Композиция супергидрофобного покрытия включает следующие ингредиенты, мас. ч.:

Пленкообразователь - 100

Порошковая смесь - 10-50

Отвердитель «Десмодур 75» - 13

Растворитель «о-ксилол» - 10

Создание супергидрофобного покрытия осуществляют нанесением порошковой смеси на поверхность не отвержденного Винифтора.

Предлагаемый способ позволяет впервые получить супергидрофобное покрытие путем распыления (пневматического, безвоздушного) Винифтора, с предварительно добавленным в него отвердителем и растворителем, на защищаемую поверхность, и последующим электростатическим распылением на не отвержденную поверхность Винифтора порошковой смеси. Полученное супергидрофобное покрытие имеет шероховатую текстуру поверхности.

Для осуществления способа:

- производят подготовку порошковой смеси путем интенсивного смешивания микро- и наночастиц микронного фторопласта 4 «Флуралит» с модифицированным силанами нанодисперсным диоксидом кремния «Аэросил R-812», взятых при соотношении 20:1;

- смешивают Винифтор с отвердителем и растворителем, наносят его пневматическим распылением на защищаемую поверхность и получают слой покрытия толщиной от 120 до 250 мкм;

- наносят электростатическим распылением подготовленную ранее порошковую смесь на не отвержденную поверхность Винифтора;

- производят отверждение полученного покрытия при 80-90°С в течение 3-4 часов или при комнатной температуре в течение 24 часов.

Варианты конкретного выполнения изобретений

Изобретение поясняется следующими примерами.

Пример 1 (без порошковой смеси)

В качестве гидрофобного полимерного пленкообразователя был использован Винифтор, 100 г, в который добавляли 13 г отвердителя «Десмодур 75», и доводили композицию до необходимой вязкости путем добавления 10 г растворителя «о-ксилол». Затем композицию наносили пневматическим распылением на алюминиевую пластинку. После этого формировали покрытие при температуре 85°С в течение 3 часов. Поверхность такого покрытия ровная и гладкая, краевой угол смачивания составляет 92°.

Пример 2

Композицию готовят аналогично примеру 1. Затем ее наносили пневматическим распылением на алюминиевую пластинку слоем толщиной от 50 до 120 мкм. Далее, на не отвержденную поверхность электростатическим распылением наносили предварительно приготовленную порошковую смесь (при соотношении 20:1) из расчета 15 г смеси на 1 м2 поверхности. При электростатическом распылении порошковая смесь, проходя через пистолет, заряжается и распыляется на пластинке, образуя на ней второй (внешний) слой. После этого формируют покрытие при температуре 85°С в течение 3 часов.

Краевой угол смачивания такого покрытия составлял до 145°. Однако верхний супергидрофобный слой не был износостойким и быстро стирался, и краевой угол смачивания снижался до 92°. При этом физико-механические свойства сформированного покрытия соответствовали свойствам покрытия, полученного по примеру 1.

Пример 3

Композицию готовят аналогично примеру 1, а порошковую смесь - примеру 2. Затем композицию наносили пневматическим распылением толщиной слоя от 120 до 250 мкм на алюминиевую пластинку, и аналогично примеру 2 на ее поверхности создавали внешний слой из порошковой смеси. После этого формировали покрытие при 85°С в течение 3 часов.

Краевой угол смачивания такого покрытия составлял 155°. При этом на поверхности покрытия наблюдается выраженный микрорельеф, образование которого связано с напряжением, возникающим при отверждении композиции из-за частичного блокирования испарения частиц растворителя из композиции. Полученный микрорельеф способствует созданию супергидрофобного покрытия.

Полученное супергидрофобное покрытие характеризуется краевым углом 155° и хорошей износостойкостью.

Пример 4

Алюминиевую пластинку, с нанесенными на нее не отвержденной композицией и порошковой смесью готовят аналогично примеру 3. После этого формируют покрытие при температуре 25°С в течение 24 часов.

Полученное супергидрофобное покрытие характеризуется краевым углом 153° и хорошей износостойкостью. Далее покрытия, полученные по Примеру 1 и Примеру 3, были проверены на антиобледенительные свойства. По результатам первого эксперимента по исследованию антиобледентельных свойств покрытий, который моделирует «изморозь» - при детальном осмотре трех образцов: чистого алюминия, гидрофобного покрытия по Примеру 1 и супергидрофобного покрытия по Примеру 3, было выявлено, что наименьшее количество «изморози» образуется на образце с супергидрофобным покрытием согласно Примеру 3.

Второй эксперимент по исследованию антиобледенительных свойств, имитирующий испытание падающего дождя на переохлажденную поверхность для плоских и цилиндрических образцов - на покрытии по Примеру 3, показал, что на нем почти не наблюдается капелек воды по сравнению с чистым алюминием или образцом с покрытием по Примеру 1. Вся поверхность чистого алюминия покрыта большим количеством, как маленьких, так и крупных капель воды. На покрытии по Примеру 3 видны большие капли воды, но их количество меньше по сравнению с чистым алюминием. Таким образом, можно говорить, что создание супергидрофобного покрытия является эффективным способом борьбы с ГИО, как с изморозью, так и с дождем, падающим на переохлажденный провод.

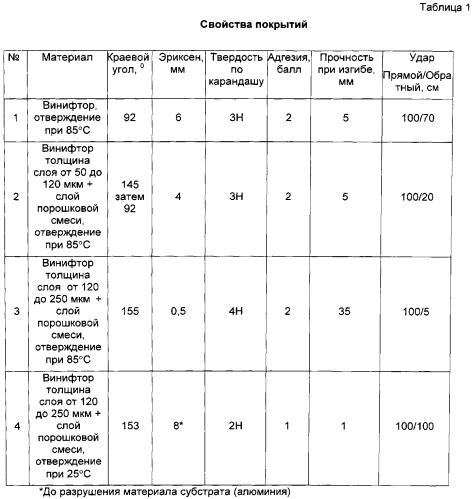

Были проведены исследования физико-механических характеристик покрытий образцов, выполненных по Примерам 1-4.

Данные исследований приведены в Таблице 1.

Анализ результатов испытаний, приведенных в таблице 1, показывает, что полученное супергидрофобное покрытие в Примере 4 отличается улучшенными физико-механическими характеристиками и высокими антиобледенительными свойствами.

Важной характеристикой супергидрофобного покрытия является износостойкость покрытия и, как следствие, срок его службы. Были проведены испытания износостойкости полученного супергидрофобного покрытия и известного покрытия из Винифтора. Для исследования был использован специальный прибор.

Металлическую пластинку с покрытием из Винифтора и алюминиевую пластинку с супергидрофобным покрытием из примера 4 помещали в зажим. При этом участок пластинки, помещенный в зажим, предварительно освобождают от покрытия и тщательно зачищают. Скребок крепят в зажиме, на штифт головки ставят груз массой 331 г. Затем шатун со скребком опускают на пластинку и включают двигатель прибора. В результате испытаний стойкость к истиранию выражается числом двойных ходов, с учетом толщины покрытия. В таблице 2 приведены результаты испытаний.

Стойкость к износу покрытия, полученного из Винифтора, составляет 57 дв.ход/мкм стойкость супергидрофобного покрытия из Примера 4 к износу снижается и составляет 36 дв.ход/мкм. Снижение стойкости к износу у супергидрофобного покрытия по сравнению с покрытием, полученным из чистого Винифтора, обусловлено существенной шероховатостью поверхности. Известно, что срок службы покрытия из Винифтора составляет 15-25 лет, следовательно, при тех же самых условиях эксплуатации, исходя из данных по значению износа в таблице 2, можно утверждать, что срок службы исследуемого покрытия будет не менее 10 лет.

Предлагаемое супергидрофобное покрытие и технология его создания отличаются технологичностью, невысокой стоимостью, доступностью технологического оборудования, возможностью нанесения на различные поверхности, в том числе на поверхности объектов, находящихся в эксплуатации без их демонтажа. Полученные покрытия отличаются долговечностью и повышенной износостойкостью поверхностного супергидрофобного слоя.

1. Композиция супергидрофобного покрытия, содержащая гидрофобный пленкообразователь, отличающаяся тем, что в качестве гидрофобного пленкообразователя она содержит жидкий гидрофобный полимерный пленкообразователь на основе фторуретановой эмали «Винифтор», при этом в композицию дополнительно введены гидрофобный материал в виде порошковой смеси микро- и наночастиц микронного фторопласта 4 «Флуралит» с модифицированным силанами нанодисперсным диоксидом кремния Аэросил R-812, взятых при соотношении 20:1, отвердитель «Десмодур 75», растворитель о-ксилол, при следующих соотношениях ингредиентов, мас. ч.:Упомянутый гидрофобный пленкообразователь - 100;Упомянутый гидрофобный материал в виде порошковой смеси - 10-50;Отвердитель «Десмодур 75» - 13;Растворитель о-ксилол - 10.

2. Способ получения супергидрофобного покрытия из композиции по п. 1, включающий нанесение на защищаемую поверхность слоя гидрофобного пленкообразователя за счет распыления, отличающийся тем, что предварительно готовят порошковый компонент путем интенсивного смешивания микро- и наночастиц микронного фторопласта 4 «Флуралит» с модифицированным силанами нанодисперсным диоксидом кремния Аэросил R-812, взятым при соотношении 20:1, затем смешивают жидкий гидрофобный полимерный пленкообразователь на основе фторуретановой эмали «Винифтор» с отвердителем «Десмодур 75», доводят смесь до заданной вязкости путем добавления в нее растворителя о-ксилол, и полученный гидрофобный материал наносят пневматическим распылением на защищаемую поверхность до получения гидрофобного слоя толщиной от 120 до 250 мкм, после этого на не отвержденную поверхность полученного гидрофобного слоя наносят электростатическим распылением упомянутый ранее предварительно подготовленный порошковый компонент, затем производят отверждение при 80-90°С в течение 3-4 часов или при комнатной температуре в течение 24 часов и получают супергидрофобное покрытие, которое характеризуется краевым углом смачивания не менее 153° и сроком службы не менее 10 лет.