Композиция, содержащая циклический вторичный амин, и способы формирования покрытия трубопроводов для питьевой воды

Иллюстрации

Показать всеИзобретение относится к способу формирования покрытия на поверхности трубопровода, при этом способ включает стадии, на которых обеспечивают композицию покрытия, содержащую первый компонент, содержащий, по меньшей мере, один полиизоцианат, и второй компонент, содержащий, по меньшей мере, 20 мас. % алифатического циклического вторичного диамина, содержащего вторичные аминные заместители, не содержащие сложноэфирных групп, причем алифатический циклический вторичный диамин содержит два гексильных кольца, связанных мостиковой группой, или одно гексильное кольцо; и вся композиция содержит от приблизительно 15% до приблизительно 45% по объему неорганического наполнителя в виде частиц, объединяют первый компонент и второй компонент с образованием жидкой смеcи, наносят жидкую смесь на внутренние поверхности трубопровода и выдерживают смесь для схватывания с формированием отвержденного покрытия. Также изобретение относится к двухкомпонентным композициям покрытий, содержащим алифатический циклический вторичный амин, и способы покрытия поверхностей трубопровода (например, для питьевой воды).Изобретение позволяет получить непроницаемую облицовку, приемлемую для контакта с питьевой водой при нанесении двухкомпонентной системы покрытия на внутренние поверхности трубопровода. 2 н. и 20 з.п. ф-лы, 9 табл.

Реферат

Уровень техники

Бестраншейные способы структурной реконструкции трубопроводов для питьевой воды включают способ труба в трубе, способ разрушения старой трубы и способ облицовки тонких стен полиэтиленом. Как описано в патенте США 7,189,429, эти способы являются неблагоприятными ввиду их неспособности иметь дело с многократными изгибами в трубопроводе и того факта, что боковое подключение к трубам на территории заказчика должно быть отключено, а затем восстановлено после выполнения реконструкции.

Патент США 7,189,429 описывает способ формирования покрытия на внутренней поверхности трубопровода для питьевой воды, способ включает стадии: а) обеспечения жидкой системы двухкомпонентного покрытия, b) смешивания вместе первого компонента и второго компонента с образованием смеси, и c) нанесения смеси в виде покрытия на указанную поверхность так, чтобы образовать, при высокой скорости отверждения, монолитную облицовку, которая проявляет высокую прочность и гибкость. Предпочтительно два компонента системы наносят с помощью оборудования безвоздушного распыления с подогревом. Такое оборудование может, например, включать головку центробежного формования или самосмешивающий пистолет-распылитель в сборе.

Патент США 6,730,353 описывает покрытие для трубопроводов для питьевой воды. Система двухкомпонентного покрытия содержит первый компонент, содержащий один или более алифатических полиизоцианатов, необязательно смешанных с одной или более аминными реакционноспособными смолами и/или нереакционноспособными смолами, и второй компонент, содержащий один или более ароматических полиаминов, необязательно смешанных с одним или более олигомерными полиаминами, так, что два компонента, если их смешивают вместе и наносят на внутренние поверхности трубопроводов, образуют быстро схватывающееся непроницаемое покрытие, приемлемое для контакта с питьевой водой.

WO 2010/120617 описывает способы формирования покрытия на поверхностях (например, внутренних) трубопроводов (например, для питьевой воды) при помощи двухкомпонентных композиций покрытий, содержащих первый компонент, содержащий, по меньшей мере, один полиизоцианат, и второй компонент, содержащий, по меньшей мере, один сложный эфир аспарагиновой кислоты. Также описана реакционноспособная двухкомпонентная композиция покрытия, которая содержит первый компонент, содержащий, по меньшей мере, один полиизоцианат; и второй компонент, содержащий, по меньшей мере, один сложный эфир аспарагиновой кислоты и, по меньшей мере, один ароматический амин, который является твердым при 25°C.

Сущность изобретения

В данной заявке описана двухкомпонентная композиция покрытия, содержащая алифатический циклический вторичный амин, и способы формирования покрытия поверхностей трубопровода (например, для питьевой воды).

В одном осуществлении, способ включает стадии, на которых: а) обеспечивают композицию покрытия, содержащую первый компонент, содержащий, по меньшей мере, один полиизоцианат, и второй компонент, содержащий, по меньшей мере, 20 мас.% алифатического циклического вторичного амина, содержащего заместители вторичного амина, которые не содержат сложноэфирные группы; b) объединяют первый компонент и второй компонент с образованием жидкой смеси; c) наносят жидкую смесь на внутренние поверхности трубопровода с толщиной, по меньшей мере, 5 мм за один проход, и d) выдерживают смесь для схватывания с формированием отвержденной непрерывной облицовки. Жидкую смесь, как правило, наносят с толщиной в диапазоне от приблизительно 1 до 15 мм.

В другом осуществлении, способ включает стадии, на которых: а) обеспечивают композицию покрытия, содержащую; b) объединяют первый компонент и второй компонент с образованием жидкой смеси; c) наносят жидкую смесь на внутренние поверхности трубопровода с толщиной, по меньшей мере, 5 мм за один проход, и d) выдерживают смесь для схватывания с формированием отвержденной непрерывной облицовки.

В некоторых предпочтительных осуществлениях, алифатический циклический вторичный диамин содержит два гексильных кольца, соединенных мостиковой группой. В других осуществлениях алифатический циклический вторичный диамин содержит одно гексильное кольцо.

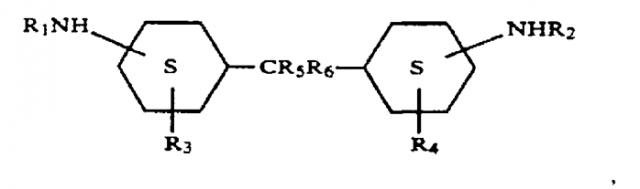

В другом осуществлении, описана реакционноспособная двухкомпонентная композиция покрытия, содержащая первый компонент, содержащий, по меньшей мере, один алифатический полимерный изоцианат, который является производным гексаметилендиизоцианата и, по существу, свободен от изоцианатного мономера, и второй компонент, содержащий, по меньшей мере, один алифатический циклический вторичный диамин, имеющий общую формулу

где R1 и R2 независимо представляют собой линейные или разветвленные алкильные группы, содержащие от 1 до 10 атомов углерода и R3, R4, R5 и независимо представляют собой водород или алкильные группы, содержащие от 1 до 5 атомов углерода.

Композиции покрытий, приемлемые для покрытия внутренних поверхностей трубопровода для питьевой воды, типично получают из одного или более алифатических полимерных полиизоцианатов, которые, по существу, свободны от изоцианатного мономера, таких как производные гексаметилендиизоцианата. Двухкомпонентные композиции, описанные в данной заявке, как полагают, соответствуют требованиям NSF/ANSI Стандарта 61-2008.

Подробное описание изобретения

Настоящее изобретение представляет двухкомпонентную систему покрытия, которая может быть нанесена на внутренние поверхности трубопровода так, чтобы образовывать, при высокой скорости отверждения, непроницаемую облицовку, приемлемую для контакта с питьевой водой. В силу своих характеристик быстрого схватывания и нечувствительности к влаге, система в соответствии с настоящим изобретением особенно полезна в качестве «in-situ» нанесенной облицовки для ремонта существующих трубопроводов для питьевой воды.

Первый компонент двухкомпонентной композиции покрытия обычно содержит, по меньшей мере, один полиизоцианат, а второй компонент содержит, по меньшей мере, один полиамин. После нанесения и отверждения, композиция покрытия содержит продукт реакции таких первого и второго компонентов. Прореагировавшее покрытие содержит группы мочевины (-NR-C(O)-NR-). Полимеры, содержащие группы мочевины, часто называют полимочевинами. Если двухкомпонентная композиция покрытия содержит другие компоненты, реакционноспособные по отношению к изоцианатом или аминам, прореагировавшее покрытие может также содержать другие группы.

Первый компонент двухкомпонентного покрытия содержит один или более полиизоцианатов. «Полиизоцианат» означает любое органическое соединение, которое имеет две или более реакционноспособные изоцианатные (--NCO) группы в одной молекуле, такое как диизоцианаты, триизоцианаты, тетраизоцианаты и т.д., и их смеси. Циклические и/или линейные полиизоцианатные молекулы могут быть использованы. Полиизоцианат(ы) изоцианатного компонента является (являются) предпочтительно алифатическим(и).

Приемлемые алифатические полиизоцианатьт включают производные гексаметилен-1,6-диизоцианата; 2,2,4-триметилгексаметилендиизоцианата; изофорондиизоцианата и 4,4′-дициклогексилметандиизоцианата. Альтернативно, продукты реакции или форполимеры алифатических полиизоцианатов могут быть использованы.

Первый компонент обычно содержит, по меньшей мере, один алифатический полиизоцианат. Такой алифатический полиизоцианат типично содержит одно или более производных гексаметилен-1,6-диизоцианата (HDI). В некоторых осуществлениях, алифатический полиизоцианат представляет собой производное изофорондиизоцианата. Алифатический полиизоцианат может содержать уретдионовое, биуретное и/или изоциануратное производное HDI.

В некоторых осуществлениях, первый компонент содержит, по меньшей мере, один свободный от растворителя алифатический полиизоцианат(ы), который по существу свободен от изоцианатного (HDI) мономера, т.е. содержит менее чем 0,5% и более предпочтительно не более чем 0,3%, как измерено в соответствии с DIN EN ISO 10283. Доступны различные свободные от растворителя алифатические полиизоцианаты. Один тип HDI-уретдионового полиизоцианата доступен от Bayer Material Science LLC, Pittsburg, PA (Bayer) под торговым наименованием «Desmodur N3400». Другой HDI полиизоцианат представляет собой тример, который, как сообщается, имеет вязкость приблизительно 1200 мПа·с при 23°C и доступен от Bayer под торговым наименованием «Desmodur N 3600». Такие полиизоцианаты обычно имеют содержание изоцианатных групп 20-25%. Другой полиизоцианат представляет собой алифатическую форполимерную смолу, содержащую эфирные группы, на основе HDI, которая, как сообщается, имеет вязкость 2500 мПа·с при 23°C и доступна от Bayer под торговым наименованием «Dcsmodur ХР 2599». Еще одна алифатическая полиизоцианатная смола на основе HDI доступна от Bayer под торговым наименованием «Dcsmodur N3800». Этот материал имеет содержание NCO-групп 11% и вязкость 6000 мПа·с при 23°C. Еще одна алифатическая полиизоцианатная смола на основе HDI и изофорондиизоцианата доступна от Bayer под торговым наименованием «Desmodur NZ1». Этот материал имеет содержание NCO-групп 20% и вязкость 3000 мПа·с при 23°C.

Первый компонент может содержать смесь первого алифатического полиизоцианатного форполимера, имеющего вязкость, по меньшей мере, 2000 или 2500 мПа·с при 23°C, например, «Desmodur ХР 2599», в сочетании с полиизоцианатом с более низкой вязкостью, имеющим вязкость не более, чем 1500 мПа·с при 23°C, например, «Desmodur N 3600». Алифатический полиизоцианатный форполимер с более низкой вязкостью типично присутствует в массовом соотношении в диапазоне от приблизительно 1:1 или 2:1 до 4:1, где соотношение приблизительно 3:1 является предпочтительным.

В другом осуществлении, первый компонент содержит смесь первого алифатического полиизоцианатного форполимера, имеющего вязкость, по меньшей мере, 2000 или 2500 мПа.с при 23°C, например, «Desmodur ХР 2599», в сочетании с полиизоцианатом с более высокой вязкостью, имеющим вязкость, по меньшей мере, 3000 мПа·с при 23°C, таким как «Desmodur NZ1». Полиизоцианат с более высокой вязкостью типично присутствует в массовом соотношении в диапазоне от приблизительно 2:1 до 1:2, где соотношение приблизительно 2:1 является предпочтительным.

В другом осуществлении, первый компонент содержит смесь первого алифатического полиизоцианатного форполимера, имеющего вязкость, по меньшей мере, 3000 мПа·с при 23°C, например, «Desmodur NZ1», в комбинации с полиизоцианатом с более высокой вязкостью, имеющим вязкость, по меньшей мере, 5000 или 6000 мПа·с при 23°C, таким как «Desmodur N3800». Алифатические изоцианаты типично присутствуют в массовом соотношении в диапазоне от приблизительно 2:1 до 1:2, где соотношение приблизительно 1:1 является пред почтительным.

Еще в одном осуществлении первый компонент содержит трехкомпонентную смесь алифатических полиизоцианатов. Каждый из трех компонентов может присутствовать в количестве в диапазоне от приблизительно 20 до 50 мас.% первого компонента. Трехкомпонентная смесь может содержать, по меньшей мере, один тример, например, «Desmodur N 3600» и, по меньшей мере, одну алифатическую форполимерную смолу, содержащую эфирные группы, например, «Desmodur ХР 2599».

В некоторых осуществлениях, первый компонент является по существу свободным от других «смол, реакционноспособных по отношению к амину», то есть смол, содержащих функциональные группы, способные реагировать с первичными или вторичными аминами. Например, первый компонент типично свободен от ароматических смол, реакционноспособных по отношению к амину. Первый компонент может также быть свободен от функциональных эпоксидных соединений и соединений, содержащих ненасыщенные углерод-углеродные связи, способные вступать в реакцию «присоединения по Михаэлю» с полиаминами (например, мономерных или олигомерных полиакрилатов). Первый компонент может необязательно содержать нереакционноспособные смолы, или композиция может быть свободна от нереакционноспособных смол.

Второй компонент двухкомпонентного покрытия содержит один или более полиаминов. Как используют в данной заявке, термин «полиамин» относится к соединениям, содержащим, по меньшей мере, две аминных группы, каждая из которых содержит, по меньшей мере, один активный водород (группа N-H), выбранный из первичного амина или вторичного амина. В некоторых осуществлениях, второй компонент содержит или состоит исключительно из одного или более вторичных аминов.

В предпочтительной композиции покрытия, как описано в данной заявке, аминный компонент содержит, по меньшей мере, один алифатический циклический вторичный диамин. В отличие от сложного эфира аспарагиновой кислоты вторичные аминные заместители не содержат сложноэфирные группы.

В одном осуществлении, второй компонент содержит один или более алифатических циклических вторичных диаминов, которые содержат две, необязательно замещенные, гексильные группы, связанные мостиковой группой. Каждое из гексильных колец содержит вторичный аминный заместитель.

Алифатический циклический вторичный диамин, как правило, имеет общую структуру:

где R1 и R2 независимо представляют собой линейные или разветвленные алкильные группы, содержащие от 1 до 10 атомов углерода. R1 и R2 типично являются одной и той же алкильной группой. Репрезентативные алкильные группы включают метальные, этильные, пропильные, изопропильные, бутильные, изобутильные, вторичные бутильные, третичные бутильные и различные изомерные пентильные, гексильные, гептильные, октальные, нонильные и децильные группы. Символ «S» в центре гексильных колец указывает на то, что эти циклические группы насыщенные. Предпочтительные R1 и R2 содержат, по меньшей мере, три атома углерода и бутильная группа является особо предпочтительной, например втор-бутильная группа.

R3, R4, R5 и R6 независимо представляют собой водород или линейную или разветвленную алкильную группу, содержащую от 1 до 5 атомов углерода. R3 и R4 типично являются одной и той же алкильной группой. В некоторых осуществлениях, R5 и R6 представляют собой водород. Дополнительно в некоторых осуществлениях, R3 и R4 представляют собой метил или водород.

Заместители представлены таким образом, что алкиламиногруппа может быть размещена в любом месте кольца относительно группы CR5R6. Дополнительно, заместители R3 и R4 могут занимать любое положение относительно алкиламиногрупп. В некоторых осуществлениях, алкиламиногруппы находятся в 4,4′-положениях относительно мостика CR5R6. Дополнительно, заместители R3 и R4 типично занимают 3- и 3′-положения.

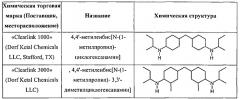

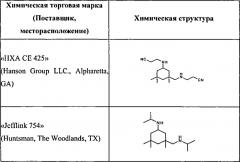

Коммерчески доступные алифатические циклические вторичные диамины, имеющие такую структуру, включают:

В другом осуществлении, второй компонент содержит один или более алифатических циклических вторичных диаминов, содержащих одно гексильное кольцо. Алифатический циклический вторичный диамин типично имеет общую структуру:

где R7 и R8 независимо представляют собой линейные или разветвленные алкильные группы, содержащие от 1 до 10 атомов углерода или алкиленовую группу с концевой -CN группой. R7 и R8 являются типично одной и той же группой. Репрезентативные алкильные группы включают те же, что описаны выше для R1 и R2. В одном осуществлении, R7 и R8 являются алкильными группами, содержащими, по меньшей мере, три атома углерода, такими как изопропил. В других осуществлениях, R7 и R8 являются короткоцепочечными (например, С1-С4) алкиленовыми группами, такими как этилен, с концевой -CN группой.

R9, R10 и R11 независимо представляют собой водород или линейную, или разветвленную алкильную группу, содержащую от 1 до 5 атомов углерода. R9, R10 и R11 являются типично одной и той же алкильной группой. В некоторых осуществлениях, R9, R10 и R11 представляют собой метил или водород. В одном осуществлении R9, R10 и R11 являются метальными группами.

Заместители представлены таким образом, что алкиламиногруппа может быть размещена в любом положении в кольце относительно -NR8 группы. В некоторых осуществлениях, алкиламиногруппа находится в положениях 2 или 3 по отношению к -NR8. Предпочтительная алкиламинная группа находится через два положения от -NR8 группы в циклогексильном кольце.

В некоторых осуществлениях, алифатический циклический вторичный диамин получают как продукт реакции (1 эквивалента) изофорондиамина и (2 эквивалентов) группы акцептора Михаэля, которая уменьшает нуклеофильность полученных в результате вторичных аминных групп. Репрезентативные акцепторы Михаэля включают акрилонитрил и α, β-ненасыщенные карбонильные соединения, где акрилонитрил типично предпочтителен. В некоторых осуществлениях, алкиленовая группа между концевой -CN группой и аминной группой имеет, по меньшей мере, два атома углерода.

Коммерчески доступные алифатические циклические вторичные диамины, имеющие такую структуру, включают:

В некоторых осуществлениях, один или более алифатических циклических вторичных диаминов являются единственными реакционноспособными по отношению к изоцианату компонентами. Реакционноспособный к изоцианату компонент второго компонента может включать одно соединение в соответствии с Формулой 1, одно соединение в соответствии с Формулой 2, сочетание соединений Формулы 1 и Формулы 2, а также различные другие комбинации. Таким образом, композиция свободна от других реакционноспособных к изоцианату компонентов, таких как гидроксил-функциональные компоненты. Второй компонент типично содержит, по меньшей мере, 20 мас.% или 25 мас.% алифатического циклического вторичного диамина, а остальная часть второго компонента содержит главным образом наполнитель и незначительное количество необязательных добавок, таких как пигменты. В некоторых осуществлениях, второй компонент может содержать не более чем 30 мас.%, 35 мас.%, 40 мас.% или 45 мас.% алифатического циклического вторичного диамина.

Если второй компонент содержит исключительно один или более алифатических циклических вторичных диаминов, то первый компонент свободен от ароматических смол, реакционноспособных по отношению к амину. Поскольку первый компонент также, типично, свободен от ароматических компонентов, вся композиция (т.е. первый и второй компонент) свободна от ароматических компонентов.

В других осуществлениях алифатический циклический вторичный диамин в сочетании с одним или более вторичным алифатическим полиамином (в том числе другими циклоалифатическими полиаминами), имеет другую структуру, чем Формулы 1 и 2. Другой вторичный алифатический полиамин может включать сложные эфиры аспарагиновой кислоты, такие как описаны в WO 2010/120617. Дополнительно, другой вторичный алифатический полиамин может включать ациклические алифатические линейные или разветвленные полиамины (т.е. не содержащие циклическую группу).

В этом осуществлении, второй компонент может содержать до приблизительно 75 мас.% таких других вторичных алифатических полиаминов.

Коммерчески доступные алифатические ациклические вторичные диамины включают следующие:

В предпочтительных осуществлениях другие алифатические вторичные диаминные компоненты используют при более низкой концентрации, чтобы не приуменьшать полезные свойства, предоставляемые алифатическим циклическим вторичным диамином (например, Формулы 1 и/или 2). Таким образом, если они присутствуют, концентрация типично не превышает 40 мас.% или 30 мас.% первого компонента.

Необязательные другие аминные компоненты, если они присутствуют, выбирают так, чтобы растворить их в жидком алифатическом циклическом вторичном диамине (например, Формулы 1 и/или 2).

Первый и/или второй компонент типично содержит наполнитель. Наполнитель представляет собой твердый, нерастворимый материал, который часто используют, чтобы увеличить насыпную плотность или расширить возможности пигмента без ухудшения реактивной химии покрывающей смеси. В отличие от пигментов, которые имеют желательные оптические свойства и часто являются относительно дорогими, наполнители типично не обладают такими оптическими свойствами и, как правило, менее дороги, чем пигменты. Многие наполнители являются природными неорганическими минералами, такими как тальк, глина, карбонат кальция, каолин, мел, и кремнезем. Другие примеры наполнителей включают керамические микросферы, полые полимерные микросферы (такие как те, которые доступны от Akzo Nobel, Duluth, GA, под торговым обозначением «Expancel 551 DE»), и полые стеклянные микросферы (например, коммерчески доступные от 3М Company, St. Paul, Minn, под торговым обозначением «K37»). Полые стеклянные микросферы являются особенно предпочтительными, поскольку они демонстрируют превосходную термическую стабильность и минимальное влияние на вязкость и плотность дисперсии.

В некоторых осуществлениях, наполнитель, такой как карбонат кальция-магния или карбонат кальция, используют в первом компоненте при концентрации, по меньшей мере, от 5 мас.% или 10 мас.%, 15 мас.% или 20 мас.% до приблизительно 40 мас.%. В некоторых осуществлениях, и первый, и второй компоненты содержат наполнитель. Второй компонент может содержать наполнитель при еще более высокой концентрации, чем первый компонент. Концентрация наполнителя второго компонента может находиться в диапазоне от приблизительно 50 мас.% до приблизительно 70 мас.%.

Другой наполнитель может быть более или менее плотным, чем карбонат кальция. В общем, вся композиция типично содержит, по меньшей мере, от приблизительно 5%, 10% или 15% до приблизительно 45% по объему неорганического наполнителя в виде частиц.

Первый и/или второй компонент могут содержать различные добавки, которые известны в данной области техники, при условии, что их включение разрешается в соответствии с требованиями NSF/ANSI стандарта. Например, пигменты, диспергаторы и шлифовальные добавки, поглотители воды, тиксотропные вещества, пеногасители и т.п. могут быть добавлены для улучшения технологичности, свойств во время нанесения и/или увеличения срока годности.

Стехиометрия реакции полимочевины основана на соотношении эквивалентов изоцианата (например, модифицированного изоцианата и избытка изоцианата) первого компонента и эквивалентов амина второго компонента. Первый и второй компоненты взаимодействуют при стехиометрическом соотношении, по меньшей мере, 1:1. Предпочтительно изоцианат используют в небольшом избытке, так что первый компонент объединяют со вторым компонентом в соотношении от 1,25 до 1,35 эквивалентов изоцианата к амину. Первый компонент, как правило, объединяют со вторым компонентом в объемном соотношении приблизительно 1:1.

Первый и второй компоненты, предпочтительно, каждый представляет собой жидкости в диапазоне температур от 5°C до 25°C. С учетом ограниченного пространства внутри трубопровода, и, в результате этого, отсутствия приемлемого выхода для пара, и первый компонент, и второй компонент по существу свободны от каких-либо летучих растворителей. То есть затвердевание системы, нанесенной на внутреннюю поверхность трубопровода, не обусловлено сушкой или испарением растворителя из любого компонента системы. Для дальнейшего снижения вязкости один или оба компонента могут быть нагреты. Дополнительно, композиция покрытия имеет полезный срок годности, по меньшей мере, 6 месяцев, более предпочтительно, по меньшей мере, один год, и наиболее предпочтительно, по меньшей мере, два года.

Несмотря на возможность широкого диапазона композиций, например, как проиллюстрировано в приведенных ниже примерах, композиции покрытия, описанные в данной заявке, являются особенно приемлемыми для водопроводных труб, типично имеющих диаметр ≥3 дюйма (7,6 см) до приблизительно 36 дюймов (91 см), обычно желательно, чтобы отвержденное покрытие имело достаточную прочность (например, прочность на изгиб) и пластичность (т.е. гибкость, характеризуемая удлинением при разрыве), чтобы оставаться непрерывным в случае последующего кольцеобразного разрушения частично изношенной (например, чугунной) трубы таким образом, что отвержденное покрытие продолжает обеспечивать водонепроницаемый барьер между проточной водой и внутренними поверхностями трубы. В следующей таблице приведены типичные и предпочтительные свойства отвержденных композиций покрытий для водопроводных труб, как это определено тестовыми методами, описанными в примерах.

Композиции покрытия, описанные в данной заявке, полезным образом предоставляют эти желаемые свойства при соблюдении NSF/ANSI Стандарта 61-2008 (т.е. стандарта для США), а также, как полагают, должны соответствовать требованиям Правила 31 Water Supply (Water Quality) Regulations (то есть стандарту для Великобритании).

Композицию покрытия типично наносят непосредственно на внутренние поверхности трубы без нанесения на поверхность слоя грунтовки. Это может быть выполнено с использованием различных способов нанесения покрытия распылением. Типично аминный компонент и изоцианатный компонент наносят с использованием распылительного устройства, что позволяет компонентам соединяться непосредственно перед выходом из устройства. При осуществлении способа согласно настоящему изобретению, первый и второй компоненты системы подают независимо, например, гибкими шлангами, в распылительное устройство, способное приводиться в движение через существующий трубопровод, который должен быть отремонтирован. Например, транспортное средство с дистанционным управлением, такое как описанное в заявке США 2006/0112996, может ввести трубопровод для переноса распылительного устройства по трубопроводу. Предпочтительно, чтобы устройство нагревало два компонента системы перед нанесением на внутреннюю поверхность трубопровода и смешивало два компонента непосредственно перед нанесением смеси на внутреннюю поверхность трубопровода. Смесь двух компонентов затвердевает на внутренней поверхности трубопровода с формированием (например, монолитной) водонепроницаемой облицовки. Такие облицовки могут быть сформированы при первоначальной укладке трубопровода или после периода использования, когда сам трубопровод начинает изнашиваться. Следует отметить, что композиция, описанная в данной заявке, может быть нанесена с толщиной, по меньшей мере, 5 мм за один проход с формированием отвержденной непрерывной облицовки.

Различные распылительные системы могут быть использованы, как описано в уровне техники. В некоторых осуществлениях, используют оборудование безвоздушного распыления с подогревом, такое как головка центробежного формования. Система безвоздушного, ударного смешивания и распыления обычно содержит следующие компоненты: секцию дозирования, которая отмеряет два компонента и увеличивает давление выше приблизительно 1500 фунтов на квадратный дюйм (10,34 МПа); нагревательную секцию для повышения температур двух компонентов (предпочтительно независимо) и регулирования их вязкости, и пистолет ударного распыления, который объединяет в себе два компонента и позволяет их смешивать непосредственно перед распылением. В других осуществлениях оборудование вихревого распыления с помощью нагретого воздуха может быть использовано для нанесения покрытия.

В некоторых осуществлениях и, в частности, когда жидкую смесь наносят распылением, первый и второй компоненты типично имеют вязкость (по Брукфилду, с использованием шпинделя 6) в диапазоне от приблизительно 5000 сантипуаз до приблизительно 60000 сПз, при температуре, при которой жидкую смесь наносят. Температура, при которой жидкую смесь наносят, типично находится в диапазоне от приблизительно 15°C до 50°C.

Вязкостные характеристики каждого из двух компонентов важны для процессов нанесения двухкомпонентного покрытия распылением. При ударном смешивании два компонента должны быть как можно ближе по вязкости при высоких скоростях сдвига, чтобы обеспечить адекватное перемешивание и даже отверждение. Система многокомпонентного статического смешивания/система распыления, кажется, менее чувствительна к различию вязкости между этими двумя компонентами. Характеристика вязкостей как функций скорости сдвига и температуры может помочь при принятии решений относительно отправной точки для температур и давлений покрытий в линии оборудования для распыления двухкомпонентных покрытий.

Преимущества и осуществления данного раскрытия дополнительно проиллюстрированы следующими примерами, однако, конкретные материалы и их количества, указанные в этих примерах, а также другие условия и подробности не должны ограничивать объем притязаний настоящего изобретения. В этих примерах все процентные содержания, пропорции и соотношения приведены по массе, если не указано иное.

Эти аббревиатуры, используют в следующих примерах: с = секунда, мин = минута, ppb = частей на миллиард, ч = час, л = литр, мл = миллилитр; мас = масса, gpm = галлон в минуту, В = вольт, сП = сантипуаз, МПа = мегапаскаль, об/мин = оборот в минуту, HP = лошадиная сила.

Материалы

Смешивание смол

Композиции смол смешивали с использованием высокоскоростного диспергирующего смесителя Ross Mixer (Charles Ross and Son Company, St. Charles, IL) мощностью 3 HP с вакуумными приспособлениями. Компоненты композиции загружали в смесительный сосуд, снабженный Cowles лопастной мешалкой, при 900 об/мин в течение 5 мин. Затем создавали вакуум в смесительном сосуде и перемешивание продолжали еще в течение 5 мин со скоростью 1000 об/мин.

Получение образца

Общий способ получения образца компонента для тестирования включал а) заполнение двухкомпонентного картриджа химическими составами Компонент А и Компонент В; b) нагревание картриджа до 35-40°C; с) выгрузку содержимого картриджа с использованием пневматической или механической системы в статический смеситель 3/8′′, с 64 элементами, изготовленный из коммерчески доступных элементов статического смесителя, таких как приведены в Brandywine Materials, LLC Burlington, MA Statomix MC 10-32, и d) выгрузку смешанной смолы из статического смесителя в закрытую пресс-форму, открытую лицевую пресс-форму или во вращающийся конус, где она центробежно наносилась на внутреннюю часть трубы. Когда смешанную смолу вводят во вращающийся конус, вращающийся конус помещают на подвижную платформу, которая перемещается внутри трубы с фиксированной скоростью. Объемная скорость потока нанесенной смолыпо определению совпадает с поступательной скоростью вращающегося конуса по отношению к внутренней части трубы, таким образом, можно достичь определенной толщины покрытия. Измерения покрытия после нанесения облицовки могут быть выполнены, используя калибр-скобу, такой как Mitutoyo Absolute IP 67, доступный от Mitutoya Corp., Japan.

Тестовые методы

1. Модуль упругости при изгибе и прочность на изгиб ASTM D790-07

Instron с ячейкой, обеспечивающей нагрузку 5 кН, и программным обеспечением Bluehill использовали чтобы определить оба значения. Образцы для испытаний представляли собой стержни 120 мм × 10 мм × 4 мм, сформованные литьем под давлением («тефлоновые» пресс-формы). Расстояние между опорами составляло 64 мм и скорость нагружающей головки 1,7 мм/мин.

2. Прочность на разрыв и удлинение при разрыве ASTM D638-08

Instron с фиксированными захватами, ячейка, обеспечивающая нагрузку 5 кН. Экстензометр тип I класса С был использован для определения коэффициента Пуассона. Программное обеспечение Bluehill было использовано, чтобы определить оба значения. Образец для испытаний представлял собой тип IV с толщиной 3,3±0,1 мм, сформованный литьем под давлением в «тефлоновой» форме. Скорость испытания составляла 2 дюйма/мин, и применяли кондиционирование, чтобы образцы отвердевали в течение 7 дней в эксикаторе.

3. Твердость по Шору D ASTM D2240-05

Дюрометр Типа D Ergo Style Analog Durometer Model 409 был использован с коническим индентором. Операционный стенд не использовали. Вместо этого его использовали вручную, как указано в разделе 9.2. Никаких дополнительных масс не использовали и кондиционирование применяли, чтобы отверждать образцы в течение 7 дней. Тестирование проводилось при комнатных условиях.

4. Температура стеклования (Tg) ASTM D7028-07

Композиты были исследованы с помощью динамического механического анализа с использованием Seiko DMS 200 со скоростью нагрева 2°C/мин. Кондиционирование применяли, чтобы отверждать пробы в течение 7 дней в эксикаторе.

5. Ударопрочность ASTM D2794-93

Тестер BYK Heavy-Duty Impact Tester был использован с индентором диаметром 0,625 дюйма, направляющей трубкой 40 дюймов, грузами 2, 4 и 8 фунтов. Подложка для испытуемого образца представляла собой 4 ' ' × 4 ' ' × 1 4 ' ' дробеструйно обработанную холоднокатаную сталь. Это отклонение от ASTM, согласно которому требуются стальные панели размера 24, обработанные конверсионным покрытием. Толщина покрытия была такой, как указано в Таблице 5. Кондиционирование применяли, чтобы отверждать пробы в течение 7 дней при 23°C и 50% относительной влажности. Повреждение определяли с помощью увеличения. Раствор медного купороса и устройства обнаружения микроотверстий не использовали.

6. Поглощение воды ASTM D570-98. Поглощение воды пластмассой. Образец для тестирования был стандартным образцом раздела 5.2 ISO.

Процедура 7.1 была использована 24 часа погружения в деионизированную воду с температурой 23±1°C. Кондиционирование применяли для отверждения в течение 7 дней в эксикаторе и повторное кондиционирование проводили еще 7 дней в эксикаторе. Определяли среднее увеличение массы и потерю растворимых веществ для 4 образцов.

7. Устойчивость к истиранию (мг потери/1000 циклов) ASTM D4060-07 с использованием колес CS 17.

8. Вязкость: измеряли при различных температурах, скорости вращения и шпинделях, как показано в Таблице 3, с использованием вискозиметра Brookfield DV-II+Pro, коммерчески доступного от Brookfield Engineering Laboratories, Inc, Middelboro, MA.

9. Плотность: измеряли с помощью Accupyc 1330 газового пикнометра от Micromeritics Norcross, GA.

Сравнительный пример А (СЕ А) - коммерчески доступен от компании 3М, St. Paul, MN, как «3М Scotchkote Rapid Setting Polymeric Lining 169» (диэтилтолуолдиамин, эпоксидная смола, гексаметилендиизоцианатный полимер).

Сравнительный пример В (СЕ В) - коммерчески доступен от компании 3М, St. Paul, MN, как «3М Scotchkote Rapid Setting Polymeric Lining 169НВ» (диэтилтолуолдиамин, эпоксидная смола, гексаметилендиизоцианатный полимер, α-гидро-ω-гидрокси-поли[окси(метил-1,2-этандиил)], полимер с 1,6-диизоцианатогексаном).

Сравнительный пример С (СЕ С) - полимочевина, описанная в Примере 2 W02010/120617.

Примеры 1-9

Смолы и добавки для Компонента А и Компонента В смешивают, как описано в разделе «Смешивание смол» в соответствии с композициями в табл. 1 и 2 соответственно. Компоненты А и В затем смешивали, как описано в разделе под названием «Получение образца».

1 Для расчета % объема наполнителя учитывали как «наполнители». только количества Microdot Н600 (карбонат кальция-магния), Omycarb 5-FL (карбонат кальция) и Barytes (сульфат бария, используемый в Сравнительном примере А)

2 ПР 1, СЕ А, СЕ С использо