Способ изготовления внутреннего герметизирующего слоя пневматической шины

Иллюстрации

Показать всеИзобретение относится к способу изготовления непрерывного листа эластомерного материала для внутреннего герметизирующего слоя пневматических шин и к способу изготовления пневматической шины включающего такой лист эластомерного материала. Техническим результатом изобретения является снижение воздухопроницаемости материала. Технический результат достигается способом изготовления непрерывного плоского листа эластомерного материала для внутреннего герметизирующего слоя пневматической шины, в котором обеспечивают непрерывный лист, имеющий среднюю толщину в пределах от 10 до 500 мкм и содержащий динамически вулканизованную смесь технологической смолы и функционализированного поли(сополимера изобутилена и алкилстирола), а также пластификатор алкил- или арилсульфонамид в количестве по меньшей мере 10 мас. % по весу непрерывного плоского листа. Затем нагревают в присутствии текучей кислородсодержащей среды поверхность непрерывного плоского листа в течение по меньшей мере 30 секунд при температуре в диапазоне от 60°C до 250°C, в то время как натяжение непрерывного отрезка эластомерного материала составляет менее 5,0 г/см·мкм. После этого извлекают продукт реакции, образовавшийся во время нагревания. Затем охлаждают непрерывный лист для формирования термообработанного непрерывного плоского листа, содержание пластификатора в котором меньше, чем в упомянутом непрерывном плоском листе. 2 н. и 5 з.п. ф-лы, 3 ил., 4 табл.

Реферат

Притязания на приоритет

Настоящая заявка притязает на приоритет заявки USSN 61/262594, поданной 19 ноября 2009 г.

Область техники, к которой относится изобретение

Настоящее описание относится к внутренним герметизирующим слоям для пневматических шин и, в частности, к внутренним герметизирующим слоям из динамически вулканизованной смеси на основе изобутилена, а также способу их изготовления для формирования элемента шины.

Уровень техники

Внутренние герметизирующие (газонепроницаемые) слои пневматических шин имеют решающее значение для эксплуатационного качества шин в целом. Использование материалов, имеющих более низкую воздухопроницаемость, позволяет снизить давление на внутренний герметизирующий слой, что в свою очередь повышает кпд по топливу. Это обеспечивает новейшая технология с использованием динамически вулканизованных смесей (ДВС, англ. DVA). Пленка из ДВС, полученная экструзией с раздувкой, представляет технологию изготовления внутреннего герметизирующего слоя шины, т.е. динамически вулканизованной смеси эластомера на основе изобутилена и термопласта. Пример использования такой технологии описан Тrасеу и Tsou в "Dynamically Vulcanized Alloy Innerliners" ("Внутренние герметизирующие слои из динамически вулканизованных смесей") в Rubber World (1 сентября 2007 г.). Для изготовления исходного материала в ДВС следует добавить пластификатор в количестве 10-20 мас.%.

Хотя пластификатор необходим для образования ДВС, он представляет собой проблему при осуществлении большей части последующих стадий изготовления шины. В процессе формирования пленки пластификатор дымится, при хранении он образует белесоватый налет на поверхности пленки из ДВС, во время вулканизации он покрывает вулканизационное оборудование, и, если его полностью не удалить из внутреннего герметизирующего слоя, способность внутреннего герметизирующего слоя удерживать давление снижается. Хороший результат мог бы дать способ уменьшения содержания или удаления пластификатора из ДВС до использования их для изготовления шины.

К публикациям, имеющим отношение к настоящему изобретению, относятся US 2008-0275187; US 2007-0106024; US 7226962; US 5407627 и WO 2009-048472.

Раскрытие изобретения

Первая особенность изобретения касается способа изготовления непрерывного отрезка эластомерного (высокоэластичного) материала для внутреннего герметизирующего слоя пневматической шины, включающего обеспечение непрерывного отрезка эластомерного материала, содержащего пластификатор и какой-либо эластомер; нагревание непрерывного отрезка эластомерного материала в течение времени пребывания в условиях воздействия нагревания (времени воздействия) при температуре, которая не превышает температуру воспламенения пластификатора более чем на 15, или 10, или 5, или 0°С; и охлаждение этого отрезка для формирования термообработанного непрерывного отрезка эластомерного материала, содержание пластификатора в котором меньше, чем в непрерывном отрезке эластомерного материала. В некоторых вариантах осуществления изобретения термообработанный непрерывный отрезок эластомерного материала или слоистый материал, содержащий термообработанный непрерывный отрезок, может быть разрезан для формирования элемента внутреннего герметизирующего слоя пневматической шины и сращивания концов этого элемента герметизирующего слоя для формирования внутреннего герметизирующего слоя пневматической шины, и при этом стадия удаления пластификатора с поверхности в основном отсутствует. В других вариантах осуществления изобретения термообработанный непрерывный отрезок эластомерного материала или слоистый материал, включающий термообработанный непрерывный отрезок, затем разрезают, причем этот отрезок имеет вид рукава, для формирования внутреннего герметизирующего слоя пневматической шины в виде рукава и внедрения этого внутреннего герметизирующего слоя в виде рукава в шину.

В некоторых вариантах осуществления изобретения желательно, чтобы непрерывный отрезок эластомерного материала содержал по меньшей мере один эластомер и, более того, чтобы этот эластомер или все эластомеры до стадии нагревания были по меньшей мере частично вулканизованы. Вулканизацию можно осуществлять в виде динамической вулканизации и, возможно, в присутствии технологической смолы и других компонентов, указанных ниже.

Следующая особенность изобретения касается способа изготовления непрерывного отрезка эластомерного материала для внутреннего герметизирующего слоя пневматической шины, включающего обеспечение непрерывного отрезка эластомерного материала, содержащего пластификатор и какой-либо эластомер; разрезание непрерывного отрезка эластомерного материала для формирования элемента внутреннего герметизирующего слоя пневматической шины; нагревание элемента внутреннего герметизирующего слоя пневматической шины в течение времени воздействия при температуре, которая выше температуры воспламенения пластификатора не более чем на 15, или 10, или 5, или 0°С; и охлаждение элемента внутреннего герметизирующего слоя пневматической шины для формирования термообработанного внутреннего герметизирующего слоя пневматической шины, содержание пластификатора в котором меньше, чем содержание пластификатора в непрерывном отрезке эластомерного материала. В некоторых вариантах осуществления изобретения концы элемента термообработанного внутреннего герметизирующего слоя пневматической шины сращивают для формирования внутреннего герметизирующего слоя пневматической шины, и при этом стадия удаления внешнего пластификатора в основном отсутствует. В других вариантах осуществления изобретения обеспечивают термообработанный внутренний герметизирующий слой пневматической шины или слоистый материал, содержащий термообработанный внутренний герметизирующий слой пневматической шины, причем этот внутренний герметизирующий слой имеет вид рукава, и внедряют этот внутренний герметизирующий слой в виде рукава в шину.

При всех указанных здесь особенностях изобретения воздухопроницаемость термообработанного непрерывного отрезка эластомерного материала по меньшей мере на 10, или 30, или 50, или 100, или 200% ниже, чем воздухопроницаемость непрерывного отрезка эластомерного материала. Кроме того, при любой особенности изобретения в настоящем описании содержание пластификатора в термообработанном непрерывном отрезке эластомерного материала по меньшей мере на 10, или 20, или 30, или 40, или 50, или 60, или 70, или 80, или 90% меньше, чем содержание пластификатора в непрерывном отрезке эластомерного материала. Этот отрезок и композиции, входящие в его состав, могут быть описаны с помощью многих других наглядных примеров изобретения, дополнительно раскрытых ниже.

Для описания предпочтительных вариантов композиций, внутренних герметизирующих слоев, шин, включающих внутренние герметизирующие слои, а также описанных здесь способов их обработки и изготовления раскрытые здесь различные описательные элементы и области числовых значений можно объединить с другими элементами и областями числовых значений; более того, для описания предпочтительных вариантов осуществления изобретения любой верхний числовой предел для какого-либо элемента можно объединить с любым нижним числовым пределом для того же элемента. В этом смысле выражение "в интервале значений от Х до Y" означает включение в этот интервал значений "X" и "Y".

Краткое описание фигур

Фиг.1 - схематическое представление варианта осуществления предлагаемого в настоящем изобретении способа в многозонной печи, в котором непрерывный отрезок (лист или рукав) эластомерного материала проходит через печь и нагревается;

фиг.2 - схематическое представление варианта осуществления предлагаемого в настоящем изобретении способа в многозонной печи, в котором непрерывный отрезок (лист или рукав) эластомерного материала проходит через печь и нагревается, с изображением дополнительной экструзионной покрывающей головки для нанесения слоя другого материала на термообработанный отрезок с целью формирования слоистого материала;

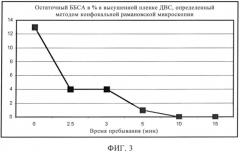

фиг.3 - графическое изображение данных, приведенных в таблице 1.

Осуществление изобретения

Настоящее описание касается изготовления листов или рукавов эластомерного материала, которые могут использоваться для внутренних герметизирующих слоев, в первую очередь, для пневматических шин. Желательно, чтобы в этом способе отсутствовали определенные стадии очистки поверхности таких листов и рукавов, таким образом упрощая и улучшая способ изготовления шин. Стадии очистки, которые могут включать удаление пластификаторов с поверхности и (или) технологических масел с листов или рукавов, часто необходимы, чтобы сделать возможной укладку этих листов или рукавов в виде внутреннего герметизирующего слоя. Очистка исключает вероятность нежелательного образования дыма и газов на стадиях нагревания при изготовлении шин и (или) обеспечивает также более удобное соединение (сращивание) концов рукавов или листов эластомерного материала или соединение с другими элементами шин.

Используемая здесь новая схема нумерации групп периодической системы элементов такая же, какая описана в Hawley's Condensed Chemical Dictionary (Краткий справочник по химии); John Wiley & Sons, Inc. 1997. Если нет специальной оговорки, то все значения молекулярной массы являются средними значениями.

Термин "полимер" можно использовать по отношению к гомополимерам, сополимерам, продуктам сополимеризации (с регулярным чередованием звеньев), терполимерам и т.д. Аналогично, сополимером можно назвать полимер, содержащий по меньшей мере два мономера, возможно, с другими мономерами. Если указано, что полимер включает какой-либо мономер, то этот мономер присутствует в полимере в виде полимеризованного мономера или в виде производного мономера. Однако для упрощения ссылки для краткости записи используется выражение "содержащий (соответствующий) мономер" или подобное. Аналогично, если компоненты катализатора характеризуются как включающие нейтральные устойчивые формы компонентов, то специалисту в данной области техники понятно, что активной формой компонента является та форма, которая взаимодействует с мономерами с образованием полимеров.

Термин "изоолефин" относится к любому олефиновому мономеру, имеющему два замещения у одного атома углерода. Полимер "на основе изобутилена" представляет собой полимер, содержащий по меньшей мере 20 мас.% мономеров изобутилена по весу полимера.

Используемый здесь термин "эластомер" или эластомеры относится к любому полимеру или смеси полимеров, соответствующих определению ASTM D1566.

Термин "алкил" относится к группе парафиновых углеводородов, которые могут быть получены из алкана путем отрыва из структурной формулы одного или нескольких атомов водорода, например, такой как метильная группа (-СН3) или этильная группа (-СН2СН3) и т.д.

Термин "арил" относится к группе углеводородов, которая образует циклическую (кольцевую) структуру, характерную для ароматических соединений, например, таких как бензол, нафталин, фенантрен, антрацен и т.д., и обычно имеет в структуре чередующуюся двойную связь ("ненасыщенность"). Таким образом, арильная группа представляет собой группу, полученную из ароматического соединения путем отрыва из структурной формулы одного или нескольких атомов водорода, например, такую как фенил или -C6H5.

Термин "замещенная", или "функционализированная", или "функциональная группа" относится по меньшей мере к одной группе атомов водорода в углеводородной составляющей, замещенной по меньшей мере одним заместителем, выбранным из группы, включающей, например, галоген (хлор, бром, фтор или иод), аминогруппу, нитрогруппу, сульфокси (сульфонат или алкилсульфонат), тиол, алкилтиол и окси (НО-); прямой или разветвленной алкильной цепочке, имеющей 1-20 атомов углерода, которая включает метил, этил, пропил, трет-бутил, изопропил, изобутил и т.д.; алкокси, прямой или разветвленной цепочке алкокси, которая имеет 1-20 атомов углерода и включает, например, метокси, этокси, пропокси, изопропокси, бутокси, изобутокси, вторичный бутокси, третичный бутокси, пентилокси, изопентилокси, гексилокси, гептилокси, октилокси, нонилокси и децилокси; галогеналкилу, что означает прямую или разветвленную алкильную цепочку, имеющую 1-20 атомов углерода, которая замещена по меньшей мере одним галогеном и включает, например, хлорметил, бромметил, фторметил, иодметил и т.д.

Описанный здесь основной способ удаления пластификатора из эластомерных материалов осуществляется путем теплового воздействия для воспламенения, выпаривания, сублимирования и (или) окисления пластификатора по меньшей мере с поверхности эластомерного материала, используемого во внутреннем герметизирующем слое. Таким образом, раскрытым в первой особенности изобретения является способ изготовления непрерывного отрезка эластомерного материала для внутреннего герметизирующего слоя пневматической шины, включающий изготовление непрерывного отрезка эластомерного материала, содержащего пластификатор и какой-либо эластомер; нагревание непрерывного отрезка эластомерного материала в течение времени воздействия при температуре, которая выше температуры воспламенения пластификатора не более чем на 15, или 10, или 5, или 0°С; и охлаждение этого отрезка для формирования термообработанного непрерывного отрезка эластомерного материала, содержание пластификатора в котором меньше содержания пластификатора в непрерывном отрезке эластомерного материала. В частном варианте осуществления изобретения нагревают по меньшей мере одну поверхность отрезка, а в еще одном частном варианте осуществления изобретения нагревают все поверхности.

"Непрерывный отрезок" эластомерного материала может быть любой желаемой конфигурации и формы, например в виде линии (узкий и длинный), удлиненный, трубчатый, конический, продолговатый, а также возможно смешение этих форм. Термин "непрерывный" означает, что отрезок материала, содержащий на всем протяжении какой-либо эластомер, имеет такую форму, что его можно перемещать над каким-либо устройством для нагревания или через него, а затем охлаждать; в то время как часть отрезка нагревается, ранее нагретая часть охлаждается и т.д.; причем нагретая и охлажденная части являются частями того же "отрезка". В некоторых вариантах осуществления изобретения отрезок имеет форму непрерывной трубы или "рукава" или непрерывного (сплошного) в основном плоского листа. Примером непрерывного отрезка эластомерного материала является лист шириной 20 дюймов со средней толщиной 300 мкм, который имеет длину 20-60 футов. В частном варианте осуществления изобретения эластомер этого отрезка по меньшей мере частично вулканизован, а в другом варианте осуществления изобретения - полностью вулканизован, что означает, что он вулканизован в той степени, в какой он должен быть вулканизован при введении в пневматическую шину. В некоторых вариантах осуществления изобретения непрерывный отрезок эластомерного материала имеет среднюю толщину в пределах от 10, или 20, или 40, или 50 мкм до 200, или 250, или 300, или 400, или 500 мкм. Непрерывный отрезок эластомерного материала можно формировать любыми подходящими способами, и в некоторых вариантах осуществления изобретения он формируется путем отливки или экструзии с раздувкой, предпочтительно путем экструзии с раздувкой.

В некоторых вариантах осуществления изобретения по меньшей мере одну поверхность непрерывного отрезка эластомерного материала нагревают при температуре, которая не более чем на 15, или 10, или 5, или 0°С выше температуры деструкции (или плавления) содержащегося в отрезке компонента с самой высокой температурой деструкции (или плавления). Еще в одном частном варианте осуществления изобретения по меньшей мере одну поверхность непрерывного отрезка эластомерного материала нагревают до температуры менее 250, или 220, или 200, или 190, или 185, или 180, или 170, или 160°С. В еще одном частном варианте осуществления изобретения по меньшей мере одну поверхность непрерывного отрезка эластомерного материала нагревают до температуры в диапазоне от 60, или 80, или 100, или 120°С до 160 или 170, или 180, или 185, или 190, или 200, или 220, или 250°С. Желательно измерять эти температуры с точностью до ±3 или 2°С и приводить в соответствие с температурой среды, застойной или подвижной, окружающей этот отрезок, предпочтительно в пределах фута от поверхности отрезка.

В некоторых вариантах осуществления изобретения этот способ можно характеризовать по количеству пластификатора, оставшегося после его удаления в непрерывном отрезке эластомерного материала. В частном варианте осуществления изобретения содержание пластификатора в термообработанном непрерывном отрезке эластомерного материала по меньшей мере на 10, или 20, или 30, или 40, или 50, или 60, или 70, или 80, или 90% меньше содержания пластификатора в непрерывном отрезке эластомерного материала. В другом варианте осуществления изобретения воздухопроницаемость термообработанного непрерывного отрезка эластомерного материала по меньшей мере на 10, или 20, или 40, или 80, или 100, или 200% ниже, чем воздухопроницаемость непрерывного отрезка эластомерного материала.

Желательно, чтобы коэффициент пенетрации для термообработанного непрерывного отрезка эластомерного материала и (или) внутренних герметизирующих слоев составлял менее 60, или 50, или 40 см3·мм/м2·сутки. В другом варианте осуществления изобретения термообработанный непрерывный отрезок эластомерного материала и (или) внутренние герметизирующие слои имеют коэффициент проницаемости менее 1,000, или 0,500, или 0,100, или 0,080 см3·мм/м2·сутки·мм рт.ст.

Описанные здесь способы могут дополнительно включать разрезание термообработанного непрерывного отрезка эластомерного материала или слоистого материала, включающего термообработанный непрерывный отрезок эластомерного материала, для формирования элемента внутреннего герметизирующего слоя пневматической шины и сращивание концов элемента внутреннего герметизирующего слоя пневматической шины для формирования внутреннего герметизирующего слоя пневматической шины, при котором стадия удаления пластификатора с поверхности в основном отсутствует. Хотя такая стадия, осуществляемая после нагревания для удаления пластификатора, может потребоваться, в некоторых вариантах осуществления изобретения непрерывный отрезок эластомерного материала можно сначала разрезать, затем нагревать элементы внутреннего герметизирующего слоя пневматической шины для формирования термообработанных внутренних герметизирующих слоев пневматических шин. Затем такие термообработанные внутренние герметизирующие слои пневматических шин могут использоваться в качестве элементов в шинах.

В некоторых вариантах осуществления изобретения создают слоистый материал, включающий термообработанный непрерывный отрезок эластомерного материала и какой-то другой материал, например термопласт, эластомер, адгезив или их комбинацию. В частном варианте осуществления изобретения слоистый материал создают из термообработанного отрезка эластомерного материала и по меньшей мере одного слоя адгезива. Слоистый материал может быть создан из уже имеющегося слоя материала, или его можно создать любым другим способом, например путем нанесения покрытия экструзией с образованием слоя материала непосредственно на термообработанном отрезке. Адгезив может содержать любой полимер с полярными группами, и в частном варианте осуществления изобретения его выбирают из группы, включающей сополимеры стирола, эпоксидированные сополимеры стирола, сополимеры на основе изобутилена, эпоксидированные сополимеры на основе изобутилена, малеинизированные сополимеры стирола, малеинизированные сополимеры на основе изобутилена и их соединения. Полярные функциональные группы увеличивают степень полярности полимера, с которым они связаны, и наряду с другими включают такие составляющие, как сульфаты, фосфаты, гидроксиды, карбоксилаты, эпоксиды, акрилаты, ацетаты, малеинаты и т.п. В некоторых вариантах осуществления изобретения полярные функциональные группы исключают галогены.

Стадию нагревания непрерывного отрезка эластомерного материала можно осуществлять с использованием любых желаемых устройств для нагревания, способных передавать тепло по меньшей мере к одной поверхности, желательно, ко всем поверхностям отрезка, для воспламенения, сублимирования, выпаривания, и (или) окисления по меньшей мере части пластификатора. В некоторых вариантах осуществления изобретения во время нагревания образуется какой-либо продукт, обычно продукт окисления, который отводят от непрерывного отрезка эластомерного материала для последующей очистки или удаления. Этот продукт может образоваться в виде дыма или каких-либо других газообразных выбросов от нагревания, которые могут отводиться через вытяжные шкафы и другие устройства с отрицательным давлением, соответственно, для очистки, хранения и (или) удаления. В некоторых вариантах осуществления изобретения непрерывный отрезок эластомерного материала нагревают путем контакта с одним или несколькими нагретыми каландрами, конвективным теплом, потоком (-ами) нагретого воздуха, СВЧ-излучением, УФ-излучением, ИК-излучением или путем комбинации этих способов.

На стадии нагревания непрерывный отрезок эластомерного материала желательно подвергать воздействию кислорода. В частном варианте осуществления изобретения над непрерывным отрезком эластомерного материала во время его нагревания продувают постоянный или в основном постоянный поток газа, например воздуха, смеси азота и кислорода или другого газа с окислителем. Нагревание осуществляется в течение времени воздействия, достаточного для удаления из отрезка требуемой части пластификатора. В некоторых вариантах осуществления изобретения время пребывания составляет по меньшей мере 30 секунд или 1, или 2, или 5, или 10 минут, а в других частных вариантах осуществления изобретения находится в пределах от 30 секунд или 1, или 2, или 5, или 10 минут до 8, или 10, или 15, или 20, или 30, или 60 минут.

Во время нагревания отрезка желательно избегать сужения, прогибов и других деформаций, вызванных напряжением. В некоторых вариантах осуществления изобретения во время нагревания непрерывного отрезка эластомерного материала в нем поддерживают натяжение от менее 5,0, или 4,0, или 3,0, или 2,0, или 1,0, или 0,5 г/см·мкм (стандартное для средней толщины листа в микрометрах). В частных вариантах осуществления изобретения натяжение находится в пределах от 0,05, или 0,1, или 0,2 до 0,5, или 1,0, или 2,0, или 3,0, или 4,0, или 5,0 г/см·мкм. В некоторых других вариантах осуществления изобретения, с натяжением или без натяжения, непрерывный отрезок эластомерного материала для поддержания веса отрезка может быть полностью оперт, например, на плоский конвейер, в основном являющийся горизонтальным. В частном варианте осуществления изобретения по меньшей мере нагреваемая часть отрезка поддерживается опорой, несмотря на натяжение или отсутствие натяжения.

Нагревательные устройства, которые используются для нагревания непрерывного отрезка эластомерного материала, могут быть любого вида. В частном варианте осуществления изобретения нагреваемую часть отрезка эластомерного материала пропускают через печь, желательно конвекционную печь, обеспечивая равномерное нагревание на всем протяжении печи или зональных секций нагревания. В других частных вариантах осуществления изобретения, в которых также имеются или используются исключительно каландры, эти каландры выполнены перфорированными, чтобы обеспечить прохождение через них кислорода или другого окислителя и воздействие кислорода на лицевую по отношению к каландру поверхность листа.

В некоторых вариантах осуществления изобретения после нагревания желательно обеспечить охлаждение листа до температуры ниже 200, или 180, или 160, или 140, или 120, или 100, или 80°С, при котором термообработанный непрерывный отрезок эластомерного материала можно скатать в рулон для транспортировки, хранения или можно транспортировать его к тем же или другим нагревательным устройствам и повторить стадию нагревания. Нагревание можно осуществлять только в одну стадию или в две, или три, или четыре, или более стадий. В частном варианте осуществления изобретения непрерывный отрезок эластомерного материала имеет вид рулона, который раскатывают, когда нагревают по меньшей мере часть раскатанного участка непрерывного отрезка эластомерного материала.

В частном варианте осуществления изобретения непрерывный в основном плоский лист имеет вид рулона, который раскатывают через печь, так что по меньшей мере часть по меньшей мере одной поверхности листа нагревается в течение времени воздействия, затем нагретую часть изначально непрерывного в основном плоского листа транспортируют из печи для охлаждения и скатывания в рулон.

В любом случае в предпочтительных вариантах осуществления изобретения непрерывный отрезок эластомерного материала по существу не контактирует с растворителем на какой-либо стадии или в какой-либо период времени между стадиями, начиная с изготовления непрерывного отрезка эластомерного материала, например, путем отливки или экструзии с раздувкой или другими способами, до изготовления шины. Выражение "по существу/в основном" означает, что контакт с растворителем отсутствует и может иметь место разве что по незначительным причинам, например чтобы очистить небольшую поверхность отрезка для прикрепления его к направляющей для протягивания непрерывного отрезка через печь и т.п. Растворителем является любое соединение или состав, которые способны растворять пластификатор, например, такие как ацетон, простой эфир, вода, этанол, метанол, диметилформамид, тетрагидрофуран, сульфолан, толуол, бензол, диоксан, хлороформ, метиленхлорид и их комбинации. Растворителем могут быть не только жидкости при комнатной температуре, однако в частном варианте осуществления изобретения растворитель представляет собой жидкость при комнатной температуре (20°С).

Описанными здесь способами из состава эластомерного материала в виде листа, трубы или в другом виде, который используется в качестве внутреннего герметизирующего слоя, удаляют по меньшей мере часть пластификатора. Например, в некоторых вариантах осуществления изобретения пластификатор присутствует в непрерывном отрезке эластомерного материала в количестве от 1, или 2, или 3, или 4, или 6 мас.% до 10, или 15, или 20, или 25, или 30 мас.% по весу непрерывного отрезка эластомерного материала, тогда как термообработанный непрерывный отрезок эластомерного материала содержит менее 10, или 8, или 6, или 4, или 2, или 1, или 0,5 мас.% пластификатора по весу термообработанного непрерывного отрезка эластомерного материала.

Непрерывный отрезок эластомерного материала в виде рукава или листа содержит (или в основном состоит из) по меньшей мере один эластомер на основе изобутилена или галогенированный эластомер на основе изобутилена и пластификатор. В этом контексте выражение "в основном состоящий из" означает, что отрезок содержит в качестве единственного эластомера эластомер на основе изобутилена или его галогенированную разновидность и только в незначительных количествах другие компоненты, в таком объеме, что они не изменяют конечные свойства вулканизата. В некоторых вариантах осуществления изобретения эластомер присутствует в композиции с нижеописанным термопластом в весовом соотношении эластомера и термопласта 55:45-80:20; предпочтительно 60:40-75:25; наиболее предпочтительно 65:35-75:25.

Эластомеры на основе изобутилена можно характеризовать как статистические сополимеры звена, полученного из изоолефинов С4-С7, например звена, полученного из изобутилена, и по меньшей мере еще одного способного к полимеризации звена, например полиолефина. В частном варианте осуществления изобретения галогенированный сополимер на основе изобутилена представляет собой бутилэластомер (бутилкаучук) или разветвленный бутилэластомер, главным образом, бромированные разновидности этих эластомеров. Подходящие ненасыщенные эластомеры на основе изобутилена, например, гомополимеры и сополимеры олефинов или изоолефинов, а также эластомеры других типов, пригодные для изготовления непрерывных отрезков эластомерного материала, хорошо известны, некоторые из них описаны в настоящей заявке.

В одном варианте осуществления изобретения изоолефин составляет порядка 70-99,5 мас.% по весу всей смеси мономеров, а в другом варианте осуществления изобретения - 85-99,5 мас.%. В одном варианте осуществления изобретения полиолефиновый компонент присутствует в смеси мономеров в количестве от 30 до 0,5 мас.%, а в другом варианте осуществления изобретения - в количестве от 15 до 0,5 мас.%. Еще в одном варианте осуществления изобретения полиолефин составляет от 8 до 0,5 мас.% смеси мономеров. Изоолефин предпочтительно представляет собой смесь С4-С12, не ограничивающими примерами которой являются такие соединения, как изобутилен, изобутен, 2-метил-1-бутен, 3-метил-1-бутен, 2-метил-2-бутен, 1-бутен, 2-бутен, метилвиниловый эфир, инден, винилтриметилсилан, гексен и 4-метил-1-пентен. Полиолефин - это С4-С14-полиолефин, например изопрен, бутадиен, 2,3-диметил-1,3-бутадиен, мирцен, 6,6-диметил-фульвен, гексадиен, циклопентадиен и пиперилен, а также другие мономеры, известные в данной области техники. Другие полимеризуемые мономеры, например стирол, замещенные стиролы и дихлорстирол, также пригодны для гомополимеризации или сополимеризации с получением бутилэластомеров.

Примером эластомера на основе изобутилена является так называемый бутилкаучук или бутилэластомер, содержащий мономеры изобутилена и мономеры изопрена. Галогенированный бутилэластомер получают путем галогенирования бутилэластомера. Галогенирование может осуществляться любыми способами и в настоящей заявке не ограничивается процессом галогенирования. В частном варианте осуществления изобретения бутилэластомер галогенируют в растворителе гексане при температуре от 4 до 60°С, используя в качестве галогенирующего агента бром (Вr2) или хлор (Сl2). К промышленным модификациям галогенированного бутилэластомера, наряду с другими, относятся бромбутилкаучук Bromobutyl 2222 и Bromobutyl 2255 компании Эксонмобил Кемикл Компани (ExxonMobil Chemical Company).

Другой подходящей модификацией галогенированного бутилэластомера является галогенированный, разветвленный или "звездообразно-разветвленный" бутилэластомер. В частном варианте осуществления изобретения звездообразно-разветвленный бутилэластомер (ЗРБ, англ. SBB) представляет собой композицию, включающую бутилэластомер и полидиен или блок-сополимер. Полидиены, блок-сополимер или разветвляющие агенты (ниже "полидиены") обычно являются катионоактивными и присутствуют во время полимеризации бутилэластомера или галогенированного бутилэластомера или могут быть смешаны с бутилэластомером для образования ЗРБ.

Разветвляющим агентом или полидиеном может быть любой подходящий разветвляющий агент. Используемый в данном случае разветвленный или "звездообразно-разветвленный" бутилэластомер предпочтительно является галогенированным. В частном варианте осуществления изобретения галогенированный звездообразно-разветвленный бутилэластомер (ГЗРБ, англ. HSBB) содержит бутилэластомер, или галогенированный, или негалогенированный, и полидиен или блок-сополимер, или галогенированный, или негалогенированный. Полидиен и блок-сополимер или разветвляющие агенты (ниже именуемые "полидиены") обычно являются катионоактивными и присутствуют во время полимеризации для получения бутилкаучука или галогенированного бутилэластомера или могут быть смешаны с бутилкаучуком или галогенированным бутилэластомером для образования ГЗРБ. Промышленной модификацией ГЗРБ является бромбутилкаучук Bromobutyl 6222 компании Эксонмобил Кемикл Компани (ExxonMobil Chemical Company).

Эластомер на основе изобутилена также может включать функциональные сополимеры, в которых по меньшей мере несколько алкильных замещающих групп, присутствующих в звеньях стирольного мономера, содержат бензильный галоген, например, бромированные стирольные или бромированные алкилстирольные группы, или другую функциональную группу, дополнительно описанную ниже. Предпочтительные стирольные мономеры в сополимере изоолефина включают стирол, метилстирол, хлорстирол, метоксистирол, инден и производные индена, а также их комбинации. В частном варианте осуществления изобретения эластомером является сополимер стирола. Сополимеры могут представлять собой статистические эластомерные сополимеры изомоноолефинов C4-C7, таких как изобутилен, и сомономера параалкилстирола, например параметилстирола, содержащие по меньшей мере 80% или же по меньшей мере 90 мас.% параизомера, и по выбору включают функционализированные сополимеры, в которых по меньшей мере одна или несколько алкильных замещающих групп, присутствующих в звеньях стирольного мономера, содержат бензильный галоген или какую-либо другую функциональную группу. Можно назвать их функционализированный поли(сополимер изобутилена и алкилстирола) ("FIMS"), содержащий описанные здесь функциональные группы.

В другом варианте осуществления изобретения сополимером может быть статистический эластомерный сополимер этилена или С3-С6 -α-олефина и сомономера паралкилстирола, например, параметилстирола, содержащий по меньшей мере 80%, или же по меньшей мере 90% мас.% параизомера, и по выбору включают функционализированные сополимеры, в которых по меньшей мере одна или несколько алкильных замещающих групп, присутствующих в звеньях стирольного мономера, содержат бензильный галоген или какую-либо другую функциональную группу. Типичные материалы можно характеризовать как сополимеры, содержащие нижеуказанные звенья мономеров, беспорядочно расположенные вдоль полимерной цепи (1) и (2):

в которой R и R1 - независимый водород, низший алкил, например C1-C7 алкил, и первичный или вторичный галоидные алкилы, а Х - функциональная группа, например галоген. В частном варианте осуществления изобретения R и R1 - водород. В некоторых вариантах осуществления изобретения количество функционализированной структуры (2) составляет от 0,1 или 0,4 до 1 или 5 мол.%.

Функциональной группой Х может быть галоген или какая-либо другая функциональная группа, которая может быть введена путем нуклеофильного замещения бензильного галогена другими группами, такими как карбоновые кислоты, соли карбоновой кислоты, сложные эфиры карбоновой кислоты, амиды и имиды, гидроксильная группа (гидрокси), алкоксид, феноксид, тиолат, простой тиоэфир, ксантогенат, цианид, цианат, аминогруппа и их смеси. Эти функционализированные сополимеры изомоноолефинов, способ их получения, способы функционализации и вулканизации более подробно раскрыты в US 5162445, включенном здесь в виде ссылки. В еще одном варианте осуществления изобретения функциональные группы выбирают так, чтобы, когда компоненты полимера смешивают при высоких температурах, он мог вступать в реакцию или образовывать полярные связи с функциональными группами, присутствующими в полимерной матрице требуемой композиции, например кислотой, функциональными аминогруппами или гидроксильными группами. В частном варианте осуществления изобретения эластомер представляет собой галогенированный поли(сополимер изобутилена и параметилстирола), а в еще одном частном варианте осуществления изобретения - бромированный поли(сополимер изобутилена и параметилстирола) ("BIMS").

В некоторых вариантах осуществления изобретения функционализированные материалы представляют собой эластомерные статистические сополимеры изобутилена и параметилстирола, содержащие от 0,5 до 20 мол.% параметилстирола, в котором до 60, или 50, или 20, или 10 мол.% метальных замещающих групп, присутствующих в бензильном кольце, содержат атом брома или хлора, например атом брома (пара(бромметилстирол)), а также