Система и способ для нанесения покрытий на объект

Иллюстрации

Показать всеИзобретение относится к устройствам для нанесения покрытий. Устройство для нанесения покрытия содержит первый универсальный шарнир, второй универсальный шарнир и два оппозитных держателя объекта. Первый шарнир соединен с первым валом, соединенным с первым двигателем. Второй шарнир вращательно закреплен в первом шарнире с использованием второго и третьего вала. Второй вал соединен со вторым двигателем. Третий вал соединен с третьим двигателем. Два оппозитных держателя объекта присоединены ко второму шарниру и выполнены с возможностью закрепления и удержания объекта. Первый вал выполнен с возможностью перемещаться вертикально вниз, когда объект находится над по меньшей мере одной емкостью для нанесения покрытия для погружения объекта в покрывающий раствор, содержащийся в по меньшей мере одной емкости для нанесения покрытия. Первый вал выполнен с возможностью перемещаться вертикально вверх для извлечения объекта из покрывающего раствора, содержащегося в емкости для нанесения покрытия. Первый, второй и третий двигатели выполнены с возможностью вращать объект, после его извлечения из покрывающего раствора, вокруг или около двух или более осей для распределения покрывающего раствора по сложной поверхности объекта с использованием разнонаправленных центробежных сил. Центробежные силы создаются одновременным вращением объекта вокруг двух или более осей. Первая ось определяется первым валом, соединенным с первым шарниром. Вторая ось определяется вторым и третьим валами, соединенными со вторым универсальным шарниром, находящимся в первом шарнире. Техническим результатом изобретения является обеспечение возможности нанесения равномерных покрытий в виде тонкой пленки на объекты, имеющие сложную формы поверхности. 15 з.п. ф-лы, 20 ил., 2 табл.

Реферат

Настоящая заявка испрашивает приоритет по предварительной заявке США №61/490,434, поданной 26 мая 2011 года, озаглавленной Способ и устройство для нанесения покрытий на объект, раскрытие которой включено в описании в явном виде.

Область техники, к которой относится изобретение

Раскрываются системы и способы, позволяющие равномерно наносить покрытия на объект со сложной формой поверхности. Также раскрываются композитные материалы, содержащие объект и тонкую пленку, ковалентно связанную с объектом.

Уровень техники

Нанесение покрытий на диски обычно осуществляется при помощи таких способов, как метод погружения, метод центрифугирования и метод погружения с центрифугированием. При нанесении покрытия методом погружения диск погружается в жидкое покрытие, а затем вынимается для того, чтобы удалить с диска излишки материала. При нанесении покрытия методом центрифугирования диск устанавливается в горизонтальной плоскости на вращающийся шпиндель. Жидкое покрытие наносится на верхнюю поверхность вращающегося диска, а затем распределяется по поверхности диска за счет виртуальных центробежных сил. При нанесении покрытия методом погружения с центрифугированием объект погружается в горизонтальной плоскости в жидкое покрытие, а затем вынимается и центрифугируется в горизонтальной плоскости для удаления излишков жидкости. В модифицированной центрифужно-погружной установке используется шпиндель, который вращает диск в вертикальной плоскости. При подобном подходе кромка диска погружается в покрывающую текучую среду и вращается для нанесения покрытия на крайнюю внешнюю часть с обеих сторон диска. Затем диск вынимается из покрывающей текучей среды и центрифугируется в вертикальной плоскости для удаления излишков покрывающей текучей среды. См. опубликованную патентную заявку США 2004/0202793.

Устройства для нанесения покрытий валиком используются преимущественно для нанесения покрытий на плоские поверхности.

В каждом из вышеуказанных способов тонкая пленка имеет плоскую поверхность, которая расположена копланарно плоской поверхности объекта.

Ни одно из подобных устройств для нанесения покрытий из предшествующего уровня техники не предназначено для равномерного нанесения покрытий на объекты, имеющие более сложную поверхность, чем обычный диск или плоская поверхность. Соответственно, цель настоящего изобретения заключается в том, чтобы предложить системы и способы нанесения покрытий, позволяющие наносить покрытия на объекты со сложной формой поверхности.

Раскрытие изобретения

По одному из предпочтительных вариантов осуществления система для нанесения покрытия на объект содержит четыре компонента: (1) блок предварительной обработки; (2) первый обрабатывающий блок; (3) первый блок последующей обработки и (4) одно или несколько устройств для нанесения покрытия, каждое из которых выполнено с возможностью удерживания объекта и его вращения вокруг или около двух или более осей. Система выполнена таким образом, чтобы устройство для нанесения покрытия можно было перемещать между блоком предварительной обработки и первым обрабатывающим блоком, а также между первым обрабатывающим блоком и первым блоком последующей обработки. Система и/или блоки предпочтительно инкапсулированы таким образом, чтобы температуру и атмосферу внутри системы и блоков можно было регулировать.

Система может включать в себя направляющую конструкцию, расположенную над различными блоками. Направляющая система включает в себя направляющие, соответствующий привод и управляющие механизмы для перемещения устройства для нанесения покрытия, по мере того как она движется по направляющим, и остановки устройства для нанесения покрытия в соответствующих положениях в блоках предварительной и последующей обработки и в обрабатывающем блоке.

Система предпочтительно имеет входное отверстие, которое находится до или выше по ходу от блока предварительной обработки таким образом, чтобы объект, на который будет наноситься покрытие, можно было закрепить в устройстве для нанесения покрытия. Более предпочтительно объект закрепляется в устройстве для нанесения покрытия, которое находится снаружи инкапсулированной части системы. В данном случае система направляющих предпочтительно выходит за пределы инкапсулированной системы и выступает в качестве опоры для устройства для нанесения покрытия. После этого, по мере необходимости, устройство для нанесения покрытия может перемещаться по направляющим через входное отверстие в блок предварительной обработки и другие блоки. После того как на объект нанесено покрытие и объект прошел обработку, система реверсирует движение устройства нанесения покрытия таким образом, чтобы объект можно было извлечь у входного отверстия.

По одному из предпочтительных вариантов осуществления система содержит выходное отверстие, расположенное после блока последующей обработки. Подобная компоновка позволяет использовать систему в непрерывном режиме, когда первое устройство для нанесения покрытия может входить в систему у блока предварительной обработки, перемещаться к обрабатывающему блоку для нанесения покрытия, перемещаться к блоку последующей обработки для облучения и выходить через выходное отверстие. Второе устройство для нанесения покрытия может входить в систему у блока предварительной обработки в момент выхода из нее первого устройства для нанесения покрытия. Это позволяет использовать в системе несколько устройств для нанесения покрытия, повышая тем самым функциональную эффективность системы.

Устройство для нанесения покрытия содержит первый универсальный шарнир, соединенный с первым механизмом для вращения первого универсального шарнира вокруг или около первой оси; второй универсальный шарнир, соединенный с первым универсальным шарниром, обеспечивающий вращение вокруг или около второй оси; второй механизм, соединенный со вторым универсальным шарниром для вращения второго универсального шарнира вокруг или около второй оси; и держатель объекта, соединенный со вторым универсальным шарниром. При подобной компоновке держатель объекта и объект, находящийся в держателе объекта, могут вращаться вокруг или около первой и второй осей.

По другому варианту осуществления устройство нанесения покрытия содержит первый универсальный шарнир, соединенный с первым механизмом для вращения первого универсального шарнира вокруг или около первой оси; второй универсальный шарнир, соединенный с первым универсальным шарниром для обеспечения вращения вокруг или около второй оси; третий универсальный шарнир, соединенный со вторым универсальным шарниром для обеспечения вращения вокруг или около третьей оси; второй механизм, соединенный со вторым универсальным шарниром для вращения второго универсального шарнира вокруг или около второй оси; третий механизм, соединенный с третьим универсальным шарниром для вращения третьего универсального шарнира вокруг или около третьей оси, и держатель объекта, соединенный с третьим универсальным шарниром. Подобная компоновка обеспечивает вращение держателя и объекта вокруг или около первой, второй и третьей осей.

Система также может содержать второй обрабатывающий блок и второй блок последующей обработки. Второй обрабатывающий блок выполнен с возможностью приема устройства для нанесения покрытия из первого блока последующей обработки, а второй блок последующей обработки выполнен с возможностью приема устройства для нанесения покрытия из второго обрабатывающего блока.

По некоторым вариантам осуществления первый обрабатывающий блок выполнен с возможностью приема устройства для нанесения покрытия из второго блока последующей обработки, образуя переходный контур для устройства для нанесения покрытия.

По одному из предпочтительных вариантов осуществления блок предварительной обработки содержит плазменную насадку. Плазменная насадка может создавать, например, атмосферную плазму или кислородную плазму, соприкасающуюся с поверхностью объекта, на который будет наноситься покрытие. Предпочтительно плазменная насадка является шестиосной плазменной насадкой, способной охватывать всю или часть поверхности объекта.

При предварительной обработке поверхности объекта происходит активирование поверхности, что, в свою очередь, увеличивает количество ковалентных связей, образующихся между поверхностью объекта и тонкой пленкой. В результате подобной предварительной обработки тонкая пленка сцепляется с поверхностью более прочно, чем без проведения предварительной плазменной обработки. Плазменную обработку поверхности тонкой пленки также можно использовать для усиления сцепления второй тонкой пленки с первой тонкой пленкой. По данному варианту осуществления установка для нанесения покрытия перемещается к блоку предварительной обработки для проведения плазменной обработки, а затем покрывается той же самой или другой покрывающей текучей средой. Подобный подход с использованием плазменной предварительной обработки поверхности тонкой пленки можно повторять для последующих тонких пленок.

Способ нанесения покрытия на объект включает в себя предварительную обработку одной или нескольких поверхностей объекта, погружение всего или части объекта в покрывающую текучую среду вдоль первой вертикальной оси, необязательно вращение объекта вокруг или около первой вертикальной оси при его погружении в покрывающую текучую среду, необязательно вращение объекта вокруг второй оси при погружении в покрывающую текучую среду, извлечение объекта из покрывающей текучей среды для получения объекта с нанесенным покрытием, вращение объекта с нанесенным покрытием вокруг или около вертикальной оси после извлечения, вращение объекта с нанесенным покрытием вокруг или около указанной второй оси после указанного извлечения и последующую обработку объекта с нанесенным покрытием.

Способ также может включать в себя вращение объекта вокруг или около третьей оси.

Предварительная обработка может включать в себя воздействие плазмы на всю или часть поверхности объекта.

Последующая обработка может включать в себя воздействие на всю или часть поверхности объекта с нанесенным покрытием по меньшей мере одним из следующих видов излучений: ультрафиолетовым, видимым или инфракрасным. Длину волны, интенсивность и продолжительность воздействия можно менять. Последующая обработка также может осуществляться с использованием двух или более из следующих видов излучения: ультрафиолетового, видимого или инфракрасного, а в некоторых случаях с использованием полного электромагнитного спектра, включая микроволны, а также излучение высокой энергии. Последующая обработка также может включать в себя монохроматическое лазерное излучение с единственной частотой.

Композитный материал содержит объект и тонкий слой, ковалентно связанный со всей или с частью одной или нескольких поверхностей объекта. Тонкая пленка имеет коэффициент сцепления свыше 3В по методике испытаний на сцепление с решетчатыми надрезами в соответствии с ASTM D3359. Тонкая пленка может быть вытянутой тонкой пленкой с равномерной толщиной, которая по некоторым вариантам осуществления отличается не более чем на 10% от общей толщины тонкой пленки. По некоторым вариантам осуществления поверхность тонкой пленки является более гладкой, чем поверхность объекта с нанесенным покрытием.

По некоторым вариантам осуществления объект имеет сложную форму поверхности, при этом тонкая пленка покрывает всю или часть поверхности со сложной формой. Поверхность со сложной формой включает в себя (а) непланарную поверхность, (b) две или более планарные поверхности, стыкующиеся под углом кроме 90 градусов, (с) по меньшей мере один трехмерный внутренний или внешний элемент, сопряженный с поверхностью объекта или (d) комбинацию из них.

По некоторым вариантам осуществления трехмерный элемент является микроскопическим. По некоторым вариантам осуществления весь трехмерный микроскопический элемент или его часть покрыты конформной тонкой пленкой.

Композитный материал также может содержать трехмерные наноскопические элементы. По некоторым вариантам осуществления весь трехмерный наноскопический элемент или его часть покрыты конформной тонкой пленкой.

Композитный материал также может содержать многослойную тонкую пленку, где вторая тонкая пленка покрывает всю или часть тонкой пленки, прикрепленной к поверхности объекта. По некоторым вариантам осуществления такая вторая тонкая пленка имеет коэффициент сцепления с первой тонкой пленкой свыше 3В по методике испытаний на сцепление с решетчатыми надрезами в соответствии с ASTM D3359.

Краткое описание чертежей

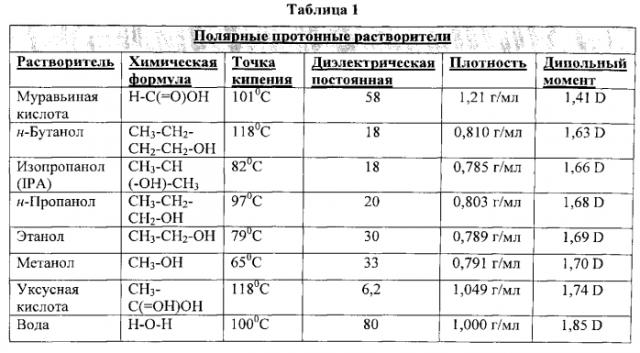

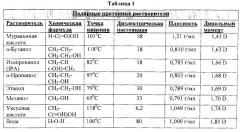

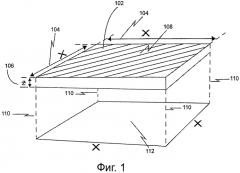

На фиг.1 изображен квадратный, плоский объект с покрытием, нанесенным на плоскую поверхность, и наибольшая двухмерная область объекта.

На фиг.2 показано сечение сферы с покрытием из тонкой пленки, нанесенным на всю поверхность.

На фиг.3 показано сечение сферы с покрытием из тонкой пленки, нанесенным на половину сферы.

На фиг.4 в сечении показана полусфера, у которой полусферическая поверхность 404 и плоская круговая поверхность полностью покрыты тонкой пленкой.

На фиг.5 в сечении показана полусфера, у которой лишь часть полусферы покрыта тонкой пленкой.

На фиг.6 в сечении показан объект, имеющий шероховатую поверхность и тонкая пленка, которая повторяет шероховатую поверхность объекта.

На фиг.7 в сечении показана линза Френеля, у которой имеются периодические выступы высотой примерно 100-500 мкм, разделенные между собой. Тонкая пленка конформно повторяет сложную форму поверхности линзы.

На фиг.8 изображено устройство, которое может поворачивать объект вокруг двух осей.

На фиг.9 изображено устройство, которой может поворачивать объект вокруг трех осей.

На фиг.10 изображен другой вариант осуществления устройства, которое может поворачивать объект вокруг трех осей.

На фиг.11 изображен еще один вариант осуществления устройства, которое может поворачивать объект вокруг трех осей.

На фиг.12 изображено устройство для нанесения покрытия по настоящему изобретению.

На фиг.13 показан укрупненный вид по фиг.12.

На фиг.14A показан вид спереди узла 20 привода шпинделя, ротационного электродвигателя 22, шпинделя 24, держателя 26 детали и объекта 28.

На фиг.14В показан вид в перспективе устройства 26 и объекта 28.

На фиг.15 показан другой вариант осуществления устройства для нанесения покрытия.

На фиг.16 в сечении показана поверхность со сложной формой, позволяющая установить некоторые из параметров, которые могут использоваться для определения шероховатости поверхности.

На фиг.17 изображен вид сверху системы для нанесения покрытия на объекты.

На фиг.18 изображен вид сверху системы по п.17 в комбинации с модулем, оснащенным дополнительными обрабатывающим блоком и блоком последующей обработки.

На фиг.19 изображен вид сверху интегрированной системы для нанесения покрытия с двойным способом.

Осуществление изобретения

Нанесение равномерного покрытия затруднено, если объект имеет поверхность сложной формы, например, когда объект имеет непланарную поверхность или если трехмерный элемент сопряжен с планарной или непланарной поверхностью. Например, если трехмерный элемент выступает за пределы поверхности, то покрывающая текучая среда может скапливаться вокруг него. Если он проходит внутрь, то покрывающая текучая среда может либо скапливаться в элементе, либо не проникать в него, покрывая его поверхность, в зависимости от вязкости покрывающей текучей среды, размеров элемента и ориентации элемента при его погружении в покрывающую текучую среду.

Основополагающий принцип

Подобные недостатки устраняются за счет нанесения покрывающего раствора на одну или несколько поверхностей объекта со сложной формой и воздействия на объект разнонаправленных центробежных сил. Эти разнонаправленные центробежные силы совместно с силой тяжести создают трехмерную тензорную силу, воздействующую на одну или несколько поверхностей объекта со сложной формой. Это приводит к тому, что покрывающий раствор равномерно распределяется по всей или части поверхности со сложной формой, создавая равномерную тонкую пленку.

Центробежная сила, которая является виртуальной или фиктивной силой, на самом деле является отсутствием центростремительных сил и используется в данном контексте в эвристических целях для описания очевидных сил, воздействующих на жидкость при вращении. Подобная эвристическая центробежная сила управляется за счет:

(1) скорости вращения объекта вокруг первой и второй осей;

(2) скорости вращения объекта вокруг первой оси и угла, под которым объект расположен относительно второй оси;

(3) скорости вращения объекта вокруг первой, второй и третьей осей;

(4) скорости вращения объекта вокруг первой и второй осей и угла, под которым объект расположен относительно третьей оси;

(5) скорости вращения объекта вокруг первой оси и угла, под которым объект расположен относительно второй и/или третьей осей;

(6) направления вращения объекта вокруг одной или нескольких осей; и

(7) направления вращения вокруг одной или нескольких осей для изменения угла, под которым объект расположен относительно одной или нескольких осей.

Скорость вращения и/или угол, под которым объект расположен относительно двух или более осей, выбираются для приложения определенной центробежной силы к конкретной точке на поверхности объекта.

При приложении соответствующих центробежных сил покрывающий раствор равномерно распределяется по части объекта, на который наносится покрытие. По некоторым вариантам осуществления часть, на которую наносится покрытие, включает в себя одну или несколько поверхностей объекта со сложной формой. Равномерно распределенный раствор создает равномерную тонкую пленку на объекте, формируя раскрываемый композитный материал.

По одному из предпочтительных вариантов осуществления композитный материал содержит: объект, у которого по меньшей мере вся или часть одной или нескольких поверхностей указанного объекта содержат поверхность со сложной формой; и тонкую пленку, покрывающую всю или часть одной или нескольких поверхностей со сложной формой указанного объекта; при этом тонкая пленка имеет одинаковую толщину на всей или части поверхности со сложной формой.

Сложные объекты

Используемый здесь термин «сложный объект», или «объект со сложной формой поверхности», или его грамматические эквиваленты относятся к любым объектам по меньшей мере с одной поверхностью сложной формы. В контексте настоящего документа макроскопическая «поверхность со сложной формой» является (а) непланарной поверхностью, (b) двумя или более планарными поверхностями, стыкующимися под углом, кроме 90 градусов, (с) по меньшей мере одним трехмерным внутренним или внешним элементом, сопряженным с поверхностью объекта, которая в противном случае является планарной или (d) комбинацией из них. К числу макроскопических объектов со сложной формой не относятся объекты, имеющие шесть ортогональных поверхностей, такие как кубы и т.п.

Примером макроскопической непланарной поверхности является поверхность сферы или полусферы, образующая торцевую поверхность цилиндрического объекта. Поверхность цилиндра также является непланарной поверхностью.

Пирамида является примером объекта со сложной формой, у которого макроскопические планарные поверхности стыкуются под углом кроме 90 градусов. Ромбоэдрическая конструкция является еще одним примером объекта с макроскопическими поверхностями, которые стыкуются под углом кроме 90 градусов.

Примеры трехмерных элементов включают в себя один или несколько выступов, впадин, отверстий, проходов, поверхностных каналов, внутренних каналов, плато, волнистостей, изгибов, выпуклостей, траншей, мезаструктур, пленумных пространств и комбинаций из них, связанных с макроскопической поверхностью. Во многих случаях элементы имеют высокое аспектное отношение (ВАО). ВАО обычно находится в диапазоне 2-1,5-1, 10-1, 100-1 и >100-1.

Параметром, который иногда используется для определения наличия у объекта поверхности со сложной формой, является коэффициент сложности. Используемый здесь термин «коэффициент сложности», «сложностной коэффициент» или его грамматические эквиваленты является коэффициентом между (а) совокупной площадью поверхности, покрытой тонкой пленкой и (b) наибольшей 2-мерной проецируемой областью объекта или наибольшей 2-мерной проецируемой областью части объекта, на который нанесено покрытие. Наибольшая проецируемая область объекта является фактической или математической проекцией объекта, на который нанесено покрытие, на планарную поверхность. В случае наличия поверхности со сложной формой коэффициент сложности будет больше 1. Для проецирования 3-мерных объектов на 2-мерное изображение можно использовать программное обеспечение CAD (компьютерное моделирование). Одним из поставщиков подобного программного обеспечения является фирма Adobe Systems, Inc, г. Сан Хосе, Калифорния.

На фиг.1 показан тонкий квадратный объект 102 (не в масштабе), имеющий боковую длину 104 с величиной x и толщину 106 с величиной z, где z=0.2х. Допустим, что на одну из поверхностей квадрата нанесено покрытие из тонкой пленки 108. См. заштрихованную поверхность объекта 102. Площадь поверхности с нанесенным покрытием равна х2. Линии 110 проецируются на планарную поверхность, образуя наибольшую двухмерную область (112) объекта. Площадь наибольшей проецируемой области объекта также равна х2. Следовательно, коэффициент сложности плоской поверхности на плоской квадратной подложке равен 1. Плоская поверхность, следовательно, не является сложной поверхностью. Данный объект также не является макроскопическим, сложным объектом, поскольку он имеет шесть ортогональных поверхностей.

Однако если покрытие будет нанесено на всю площадь поверхности сферы, то площадь покрытой поверхности будет равна 4πr2. См. фиг.2, где сечение сферы с нанесенным тонким покрытием обозначено позицией 204. Наибольшей 2-мерной проецируемой площадью покрытого объекта является площадь круга 206, делящая сферу пополам, т.е. πr2. Следовательно, коэффициент сложности равен 4.

На фиг.3 показано сечение сферы 302, где покрытие из тонкой пленки 304 нанесено лишь на половину сферы. Наибольшей 2-мерной проецируемой площадью покрытого объекта также является площадь круга, делящая сферу пополам. Следовательно, коэффициент сложности равен 4πr2/2, деленному на πr2, или 2.

На фиг.4 в сечении показана полусфера 402, у которой полусферическая поверхность 404 и плоская круговая поверхность 406 полностью покрыты тонкой пленкой. Общая площадь поверхности с нанесенным покрытием равна 4 πr2/2+πr2. Наибольшей 2-мерной проецируемой площадью покрытого объекта является площадь круга в основании объекта. Следовательно, коэффициент сложности равен 4 πr2/2+πr2, деленному на πr2, или 3.

На фиг.5 показан вид в сечении полусферы 502, на котором лишь часть полусферы 502 покрыта тонкой пленкой 504. В данном случае часть объекта с нанесенным покрытием иногда именуют «покрытым псевдообъектом» или «псевдообъектом». Используемый здесь термин «покрытый псевдообъект» относится к той части объекта, определяемой покрытой поверхностью и наименьшей воображаемой поверхностью внутри объекта, которая соединяет края покрывающей поверхности. В данном случае воображаемая поверхность является кругом 506, площадь которого меньше площади поверхности круга 510, образующего основание полусферы. Подобный воображаемый круг также имеет наибольшую 2-мерную проецируемую область 508 покрытого псевдообъекта. Коэффициент сложности данного псевдообъекта больше 1.

В некоторых случаях коэффициент сложности определяется для всех или части одного или нескольких трехмерных элементов на поверхности объекта. Например, если несколько элементов с высоким аспектным отношением, таких как цилиндры, проецируются от поверхности 108 объекта 102 по фиг.1, а покрытие нанесено лишь на половину каждого из цилиндров, то тогда каждый наполовину покрытый цилиндр будет определять псевдообъект. Коэффициент сложности является частью покрытой площади цилиндра (πr2+(2πr)(1/2h), деленной на наибольшую проецируемую площадь псевдообъекта (2r×1/2h=rh). Если h равно r, то величина коэффициента сложности составляет 2π.

В некоторых случаях коэффициент сложности составляет свыше 2, 3, 4, 5, 6 и более. В некоторых случаях коэффициент сложности равен π или числу, кратному π.

Выше были рассмотрены поверхности со сложной формой на макроскопическом уровне. Однако поверхности со сложной формой также можно рассматривать на микроскопическом (микронном) и наноскопическом (нанометрическом) уровне.

Большинство поверхностей, включая макроскопические поверхности со сложной формой, имеют определенную шероховатость (R), обычно измеряемую на микроскопическом или наноскопическом уровне. Подобная шероховатость может быть произвольной вследствие композиции, использованной для изготовления объекта, и способа его изготовления. Шероховатость также может быть результатом преднамеренного формирования микроскопических или наноскопических элементов на поверхности. Например, у линзы Френеля могут иметься канавки с высотой и шириной 100 мкм. В данном случае канавки будут способствовать увеличению шероховатости поверхности. В каждом отдельном случае шероховатость поверхности определяется элементами поверхности, которые при отдельном рассмотрении являются микроскопическими или наноскопическими сложными объектами со сложной формой поверхности. Они также способствуют увеличению коэффициента сложности поверхности, поскольку они увеличивают рассматриваемую эффективную площадь поверхности.

Тонкие пленки

В микроскопическом масштабе тонкие пленки могут иметь толщину от 1 мкм до 1000 мкм, однако обычно она находится в диапазоне от 1 мкм до примерно 500 мкм, от 1 мкм до 250 мкм, от 1 до 100 мкм или от 1 мкм до 10 мкм. Минимальная толщина в этих диапазонах может составлять 2 мкм, 5 мкм, 10 мкм или 100 мкм.

В наноскопическом масштабе тонкие пленки могут иметь толщину от 1 нм до 1000 нм, от 1 нм до примерно 500 нм, от 1 нм до примерно 250 нм, от 1 нм до 100 нм или от 1 нм до 10 нм. Минимальная толщина в этих диапазонах может составлять 2 нм, 5 нм, 10 нм или 100 нм.

Тонкие пленки могут быть плоскими или конформными. Плоские тонкие пленки - это тонкие пленки по меньшей мере с одной плоской поверхностью. Плоские тонкие пленки обычно ассоциируется с тонкопленочными покрытиями на макроскопических поверхностях.

Конформные тонкие пленки - это тонкие пленки, которые соответствуют по форме элементам, сопряженным с поверхностью. На фиг.6 в сечении показан объект 602, имеющий шероховатую поверхность 604. Тонкая пленка 606 повторяет шероховатую поверхность 604 объекта 602.

На фиг.7 в сечении показана линза 702 Френеля. Линза 702 имеет периодические выступы 704, которые имеют высоту порядка от 100 до 500 мкм и разделены между собой. Тонкая пленка 706 соответствует по форме поверхности таких выступов и остальной части поверхности линзы.

По одному из аспектов конформное покрытие определяется его толщиной с учетом шероховатости поверхности. Специалистам в данной области техники известно множество способов измерения шероховатости. В целом, тонкая пленка является конформной, если толщина Т меньше R/2. Если Т больше 2R, то тонкая пленка является плоской или выравнивающей и считается, что она «выравнивает шероховатость поверхности».

Из числа данных дескрипторов, метод измерения Ra является одним из наиболее эффективных способов измерений, обычно используемых в повседневной инженерной практике. Он позволяет получить хорошее общее описание изменений высоты поверхности. На фиг.16 в сечении показана поверхность 1602 со сложной формой, позволяющая определить некоторые из параметров, которые могут использоваться для определения шероховатости поверхности. Показана биссектриса 1604, которая проходит параллельно общему направлению поверхности и делит поверхность таким образом, что сумма площадей, образованных сверху линии, равна сумме площадей, образованных снизу линии. Теперь шероховатость Ra поверхности выражается суммой абсолютных величин всех площадей, расположенных сверху и снизу биссектрисы, деленной на базовую длину. Следовательно, величина шероховатости поверхности выражается формулой:

Ra=(|площадь abc|+|площадь cde|)/f,

где f - подача.

Стандартное определение шероховатости поверхности можно выразить следующей формулой:

где Ra - среднее арифметическое абсолютных величин полученных экспериментальных точек шероховатости yi для каждой точки составляет (|площадь abc|+|площадь cde|)/f. Средняя шероховатость Ra выражается в единицах высоты.

Между тем, шероховатость поверхности можно измерить другими способами, которые можно подразделить на три основные категории:

(1) Статистические дескрипторы, которые выражают средний характер изменений высоты поверхности. Например, средней шероховатости Ra; среднеквадратической шероховатости Rq; скошенности Sk и коэффициента эксцесса K;

(2) Экстремумы дескрипторов, которые зависят от изолированных событий. Примерами являются максимальная пиковая высота Rp, максимальная высота впадины Rv и соотношение Rmax максимальной пиковой высоты к высоте впадины, и

(3) Дескрипторы текстуры, характеризующие изменения поверхности на основании нескольких событий. Примером данного дескриптора является длина корреляции.

Следует отметить, что также можно определить безразмерную шероховатость поверхности, коэффициент (Csr) шероховатости поверхности, который будет являться: соотношением измеренной шероховатости поверхности к максимальной высоте элемента поверхности, характеризующего поверхность. В этой связи, чем ближе будет значение Csr к единице, тем больше будет варьирование поверхности. В тех случаях, когда Ra может быть меньше, а также, по существу, меньше максимального элемента поверхности, поверхность будет относительно гладкой, a Csr<1. Для топологически гладких поверхностей Csr приближается к нулю, максимальный размер элемента также приближается к нулю, а скорость приближения будет определять коэффициент, к которому будет приближаться Csr.

Тонкие пленки во многих случаях наносятся на всю поверхность объекта, даже если у него имеется одна или несколько поверхностей со сложной формой. Однако, в некоторых случаях покрытие наносится лишь на часть поверхности. В этом случае, как хорошо известно специалистам в данной области техники, задачу можно упростить за счет маскирования части объекта, на который покрытие не наносится. В некоторых случаях покрытие наносится по меньшей мере на 10%, 20%, 30%, 40%, 50% 60% 70%, 80%, 90% или более поверхности объекта. Если объект содержит поверхность со сложной формой, то покрытие наносится по меньшей мере на 10%, 20%, 30%, 40%, 50% 60% 70%, 80%, 90% или более поверхности со сложной формой.

На покрытый объект могут наноситься дополнительные тонкие пленки, в этом случае иногда слои из тонких пленок совместно именуются многослойной тонкой пленкой. По некоторым вариантам осуществления, как это будет рассмотрено ниже, тонкие пленки в многослойной тонкой пленке являются равномерными тонкими пленками и/или ковалентно закрепленными тонкими пленками.

Равномерные тонкие пленки

Используемый здесь термин «равномерная тонкая пленка» или его грамматические эквиваленты относится к тонким пленкам с равномерной толщиной. Тонкая пленка имеет равномерную толщину, если отклонения по толщине не превышают 10 процентов, более предпочтительно не превышают 5 процентов, еще более предпочтительно не превышают 1 процента. Толщина может измеряться как разница между средней высотой поверхности объекта и средней высотой поверхности тонкой пленки.

Высоту поверхности объекта относительно высоты поверхности тонкой пленки можно измерить путем (1) непосредственных механических измерений, (2) оптической интерферометрии, (3) анализа сечения или (4) анализа вихревых токов.

Высоту поверхности объекта относительно высоты поверхности тонкой пленки можно измерять от сечения покрытого объекта с использованием трансмиссионной электронной микроскопии или сканирующей электронной микроскопии. Измерение предпочтительно осуществляют на сечении, длина которого по меньшей мере в три раза больше ширины тонкой пленки, в пять раз больше ширины тонкой пленки, в десять раз больше ширины тонкой пленки, предпочтительно в 100 раз больше ширины тонкой пленки, а наиболее предпочтительно в 1000 раз больше ширины тонкой пленки. В некоторых случаях ширина измеряется на всех или на части, либо на нескольких частях элементов, имеющихся на поверхности сложной формы, таких как толщина тонкопленочных частей 708 у линзы 702 Френеля по фиг.7, или на всех, или на части, или на нескольких частях поверхности сложной формы.

Гладкость поверхности тонкой пленки можно измерять при помощи сканирующей электронной микроскопии или атомно-силовой микроскопии, а также при помощи более простых методов, подобно тем, что применяются в системах типа Surfscan. На гладкой поверхности тонкой пленки, по существу, нет неровностей, шероховатости или выступов. Гладкость можно определить как поверхность, у которой, как это отмечалось выше, Csr<½.

Ковалентно закрепленные тонкие пленки

По некоторым вариантам осуществления тонкая пленка ковалентно связана с поверхностью объекта. У некоторых объектов из предшествующего уровня техники тонкие пленки ковалентно связаны с поверхностью объекта. Между тем, раскрываемые здесь тонкие пленки имеют более сильное сцепление с поверхностью объекта по сравнению с тонкими пленками из предшествующего уровня техники.

Для измерений ковалентного сцепления с поверхностью можно использовать метод испытаний на сцепление с решетчатыми надрезами в соответствии с ASTM D3359, который хорошо известен специалистам в данной области техники. Тонкослойные покрытия из предшествующего уровня техники можно охарактеризовать как имеющие коэффициент сцепления 3В или менее. Раскрываемые здесь тонкие слои имеют коэффициент сцепления свыше 3В, 3,5В, 4,0В, 4,5В или 5.0В. Кроме этого, по некоторым вариантам осуществления при креплении тонкой пленки к поверхности объекта вторая тонкая пленка ковалентно связана с первой тонкой пленкой. В этом случае вторая тонкая пленка может иметь коэффициент сцепления свыше 3В, 3,5В, 4,0В, 4,5В или 5,0В и т.д. для дополнительных тонкопленочных слоев.

Увеличения сцепления тонкой пленки с поверхностью можно добиться за счет обработки поверхности (поверхности тонкопленочного слоя объекта) для увеличения количества химически реакционноспособных групп или атомов на поверхности. Подобные химически реакционноспособные группы или атомы вступают в реакцию с одним или несколькими компонентами покрывающей текучей среды таким образом, что образуемая в результате тонкая пленка крепится к поверхности большим числом ковалентных связей по сравнению с поверхностью без предварительной обработки.

Предпочтительная обработка поверхности предусматривает обработку поверхности плазмой, например плазмой, создаваемой генератором атмосферной плазмы или кислородной плазмы.

При создании многослойной тонкой пленки каждый из слоев может быть обработан плазмой перед нанесением покрывающего раствора, который формирует следующий слой. Таким образом, можно достичь улучшенного сцепления между слоями, а также между многослойной тонкой пленкой и поверхностью объекта. По сути, подобная обработка усиливает показатели покрытия за счет увеличения прочности связей между слоями, а также между слоями и поверхностью объекта.

Раскрываемые ковалентно закрепленные тонкие пленки могут наноситься на любые поверхности объекта, в том числе на планарные поверхности. Однако по предпочтительным вариантам осуществления тонкие пленки ковалентно связываются со всей или с частью поверхности объекта со сложной формой, как это было рассмотрено