Электроактивный полимер и материал на его основе

Иллюстрации

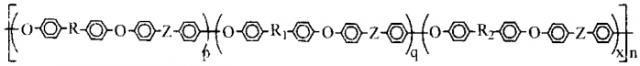

Показать всеИзобретение относится к области электротехники и может найти широкое применение при создании преобразователей внешнего воздействия физических полей в электрический сигнал. Описывается электроактивный полимер для нанесения на металл или полупроводник, содержащий сополимерную структуру неравномерно распределенных фрагментов диарилфлуорена и/или диарилантрона, соединенных между собой через молекулярную цепь сополиариленэфиркетонов или сополиариленэфирсульфонов, формулы:

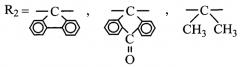

где: Z=СО, SO2; R= или , R1= или или ,

R2= , , или , p/q = от 0,01/0,99 до 0,9/0,1 или (p+x)/q = 0,5/0,5, p/(q+x) = 0,5/0,5, x = 0. Описывается также электроактивный материал, представляющий собой металл или полупроводник с покрытием указанного полимера. Электроактивный материал с покрытием полимера указанной формулы обладает повышенной чувствительностью электропроводности к внешним воздействиям давления в широком интервале толщин пленки полимера на материале. 2 н. и 2 з.п. ф-лы, 1 табл., 24 пр.

Реферат

Изобретение относится к области электротехники и может найти широкое применение при создании преобразователей внешнего физического воздействия в электрический сигнал: тензометрических элементах, датчиках давления, кнопочных переключателях - элементах коммутации электрических сигналов.

Известен состав для пьезорезистивного материала [а.с. СССР №1734124, МПК (5) H01B 1/06, Бюл. №18, 15.05.92], содержащий полимер и мелкодисперсную добавку, в качестве полимера содержит полидифениленфталид, полифлуорениленфталид или изопреновый каучук, в качестве мелкодисперсной добавки - порошок пьезоэлектрика и дополнительно органический растворитель при следующем соотношении компонентов, мас. %:

| полимер 1 | 13-23 |

| порошок пьезоэлектрика | 11-20 |

| органический растворитель | остальное |

К недостаткам данного материала необходимо отнести наличие в его составе мелкодисперсной добавки пьезоэлектрика, которая приводит к возникновению неоднородности суспензии, ее расслоению, выпадению порошка в осадок, потере пленкообразующих свойств.

Известен также пьезорезистивный материал и способ его получения [Патент РФ №2006078, МПК (5) H01B 1/06, Бюл. №1, 15.01.94], содержащий полимер и добавку, в качестве полимера содержит полистирол, или полисульфон, или поли(3,3'-фталидилиден-4,4'-бифенилилен) и в качестве добавки - тетратиофульвален, или нитрофенилоктилоксибензоат, или фенолфталеин при следующем соотношении компонентов, мас. %:

| Указанный полимер | 45-80 |

| Указанная добавка | 20-55 |

Способ получения пьезорезистивного материала, при котором смешивают полимер, добавку и растворитель с последующим формованием материала путем удаления растворителя до затвердевания смеси, в качестве полимера используют полистирол, или полисульфон, или поли(3,3'-фталидилиден-4,4'-бифенилилен) и в качестве добавки - тетратиофульвален, или нитрофенилоктилоксибензоат, или фенолфталеин при массовом соотношении компонентов: 45-80:20-55 соответственно и после удаления растворителя проводят термообработку при 80-100°C в течение 40-60 мин.

К недостаткам данного материала необходимо отнести то, что положительный эффект достигается в узком интервале толщин полимерных пленок менее 1.5 мкм, что сильно ограничивает возможности применения этих материалов. Как показали исследования, при больших толщинах чувствительность материала резко уменьшается до нуля и при толщине 2 мкм электропроводность материала утрачивает чувствительность к внешним воздействиям. В связи с этим, при толщинах 1,5 мкм материал не представляет практического интереса в заявляемой области. Кроме того, многокомпонентная природа исходного состава уменьшает воспроизводимость положительного эффекта, так как может приводить к расслоению раствора, нарушению его однородности, ограничивает срок хранения и может приводить к возникновению неконтролируемых химических реакций, препятствующих достижению положительного эффекта.

Известен полимерный материал [А.Н. Лачинов, А.Ю. Жеребов, В.М. Корнилов, Письма в ЖЭТФ, 1990, 52, №2, с.742-745], состоящий из полимера полидифениленфталида, полученный путем растворения полимера в циклогексаноне и последующего формования пленки на подходящей подложке методом центрифугирования. Электропроводность этого материала обладает чувствительностью к таким внешним воздействиям как одноосное давление [А.Н. Лачинов, А.Ю. Жеребов, В.М. Корнилов. ЖЭТФ, 1992, 102, 1(7), с.187], температура [А.Ф. Пономарев, В.А. Красильников, М. Васильев, А.Н. Лачинов, ЖТФ, 2003, 73, выпуск 11, с.137-140], изменение граничных условий на поверхности раздела металл-полимер [В.М. Корнилов, А.Н. Лачинов, Письма в ЖЭТФ. 1995, 61, №11, с.902-906].

К недостаткам данного материала необходимо отнести малый диапазон толщин полимерных пленок, изготовленных из него, обладающих положительным эффектом. Исследования показали, что этот полимерный материал обладает наивысшей чувствительностью при толщинах пленок в интервале 0,3-1 мкм, а указанные в работах [В.М. Корнилов, А.Н. Лачинов. Письма в ЖЭТФ, 1995, 61, №11, с.902-906; A. Zherebov, A. Lachinov, V. Kornilov, Synthetic Metals 84 (1997) 917-920] пределы толщин до 10 мкм имеют отношение к параметрам использованных в работах образцов, но не к их электрофизическим характеристикам. При толщинах выше 1 мкм чувствительность электропроводности материала к внешним воздействиям резко уменьшается и при толщине 2 мкм практически исчезает. При этом материал становится традиционным диэлектриком с точки зрения его электрофизических свойств, и высокую электропроводность достичь с помощью малых внешних воздействий невозможно. В связи с этим, практическое использование этого материала возможно только при наличии какой-либо несущей поверхности, на которой эта пленка закрепляется в процессе ее формования, что вносит существенное ограничение на использование технологических преимуществ, которыми обладают пленочные материалы.

Наиболее близкий к заявляемому изобретению подход [патент РФ №2256967, МПК (7) H01B 1/06, H01L 41/18, C08K 5/13, C08L 61/10, бюл. №20, 20.07.05], который по существу является прототипом и заключается в следующем. «Электроактивный»1 (1Примечание. Термины: «электроактивность», «электроактивный» полимер и «электроактивный» материал взяты в кавычки, поскольку в рассматриваемых случаях они не совсем точны, но уже в ряде работ использованы при описании аналогичных ситуаций.) полимер, «электроактивность» которого зависит от воздействия внешних физических полей, содержащий молекулярные «электроактивные» фрагменты, обладающие высокой поляризуемостью и/или бистабильной электронной энергетической структурой по отношению к процессу захвата избыточного электрона, при этом молекулярные «электроактивные» фрагменты находятся в основной полимерной цепи или находятся в боковых ответвлениях основной полимерной цепи и связаны между собой через соответствующие промежуточные элементы молекулярной цепи. В качестве молекулярных «электроактивных» фрагментов были использованы прежде всего фталидная группа, и некоторые родственные ей: сульфофталидная, фталимидиновая, а также более отдаленные родственные структуры: производные орто-кетокарбоновых кислот.

Этот подход до настоящего времени остается наиболее удачным и универсальным, он обеспечивает получение материала с высокой чувствительностью электропроводности к воздействию внешних физических полей при толщинах пленок более 2 мкм (до 3-10 мкм для термопластов и до 14 мкм для термореактивных полимеров).

Как показали исследования [А.Ф. Пономарев, А.В. Мошелев, В.Х. Ильясов, А.Н. Лачинов, С.Н. Салазкин, В.В. Шапошникова, Д.С.Шарапов, В.М. Корнилов. Высокомолекулярные соединения, серия С, 2009, 51, №7, с.1300-1305] фталидсодержащих термопластов, на примере полиариленэфиркетонов эти эффекты могут быть увеличены в ряде случаев при использовании вместо гомополимеров сополимеров, в которых регулируется содержание фталидных групп. Упомянутые эффекты удалось получить (в зависимости от содержания фталидных групп) для пленок с толщиной более 10 мкм (до 30-35 мкм). При этом лучшие результаты достигнуты не при максимальном содержании «электроактивных» фрагментов типа фталидных групп, а при оптимальном.

Недостатки таких материалов обусловлены относительно высокой химической лабильностью фталидной и родственных ей «электроактивных» групп. В связи с этим является актуальным получение новых «электроактивных» материалов иного химического строения и использование других принципов обеспечения таких свойств.

Целью заявляемого изобретения является создание полимерного «электроактивного» материала, обладающего повышенной чувствительностью электропроводности к внешним воздействиям, например, давлению и др., в широком интервале толщин пленок полимера полимерного материала, а также высокой воспроизводимостью полезных свойств и их стабильностью при использовании новых принципов и химических структур. Для решения этой задачи предлагается создание «электроактивного» полимерного материала на основе соответствующих «электроактивных» полимеров.

1. «Электроактивный» полимер и полимерный материал на его основе, электроактивность которого зависит от воздействия внешних физических полей, содержащий благодаря сополимерной структуре неравномерно распределенные в полимерной цепи ключевые носители заряда (фрагменты диарилфлуорена и/или диарилантрона), соединенные между собой через соответствующие промежуточные элементы молекулярной цепи термопластичных сополимеров: сополиариленэфиркетонов или сополиариленэфирсульфонов. При этом «электроактивный» материал создается путем поверхностного контакта «электроактивного» полимера с металлом или полупроводником, а строение «электроактивного» полимера соответствует следующей структуре.

Z=CO, SO2

R: или

R1: или

R2: , , ,

2. Электроактивный полимер по п.1, отличающийся тем, что

p/q oт 0,01/0,99 до 0,9/0,1

х=0,0.

3. Электроактивный полимер по п.2, отличающийся тем, что

R: , а R1:

4. Электроактивный полимер по п.2, отличающийся тем, что

R: R2:

R1: или

(p+x)/q=0,5/0,5.

5. Электроактивный полимер по п.2, отличающийся тем, что

R: или

R1:

R2:

p/(q+x)=0,5/0,5.

6. Материал на основе указанных в пп.1-6 полимеров, выполненный в виде, например, пленок, волокон, покрытий, тел вращения и т.п., нанесенных на металл или полупроводник, отличающийся тем, что по крайней мере один из геометрических размеров, задающих его форму, не превышает удвоенную глубину проникновения поверхностного заряда.

Для получения полимерного «электроактивного» материала «электроактивный» полимер переводят в жидкое агрегатное состояние, например, растворяют в подходящем растворителе или нагревают, раствор/жидкость (расплав) отформовывают на поверхности металла или полупроводника и удаляют растворитель/отверждают (охлаждают), подвергая раствор/жидкость (расплав) необходимому физико-химическому воздействию.

Физический механизм реализации заявляемого изобретения заключается в следующем. В широком смысле [Г. Мирдель. Электрофизика, пер. с нем.: М.: Мир, 1972, с.608] это сформулировано в виде условий для получения высокой проводимости в материале, электронная энергетическая структура которого позволяет эффективно переносить заряд в электрическом поле при условии достаточно высокой концентрации носителей заряда.

Эти общие принципы могут реализовываться различными путями и способами. Это создание необходимой энергетической структуры посредством определенного химического строения макромолекулы, создание в нем высокой проводимости путем введения в полимерный материал специальных допантов, увеличивающих концентрацию свободных носителей зарядов [Ж. Симон, Ж. - Ж. Андре. Молекулярные полупроводники, пер с англ. - М.: Мир, 1988. - 344 с.]. Это захват избыточного электрона фрагментом макромолекулы, выполняющим роль так называемой молекулярной ловушки [М. Поуп, Ч. Свенберг. Электронные процессы в органических кристаллах: пер. с англ. - М.: Мир, 1985. - 464 с.]. Известны и другие подходы [T.J. Fabish, Н.М. Saltsburg, M.L. Hair. Charge transfer in metal/atactic polystyrene contacts, Journal of Applied Physics, 1976, 47, №3, P. 930-939], при этом следует учитывать и особенности поведения электронов в неупорядоченных системах [Н. Мотт. Электроны в неупорядоченных системах: пер. с англ., М.: Мир. - 1969. - 240 с.]. Эффективен метод создания избыточного заряда в полимерном материале за счет инжекции зарядов из электродов и за счет различных поверхностных эффектов на границе раздела фаз различной природы (например, металл-полимер, полимер-полимер, жидкость-полимер, полупроводник-полимер и т.д.).

Таким образом, в полимерном материале, имеющем подходящую химическую молекулярную структуру полимера, имеющем изначально широкую запрещенную зону и являющемся поэтому диэлектриком, можно создать условия для обратимого изменения электропроводности с помощью внешних физических полей, не используя известного метода химического допирования.

В предлагаемом изобретении продемонстрировано, что возможна ситуация, при которой структурные элементы макромолекулы, являющиеся предположительно носителями заряда, не обеспечивают обратимое изменение электропроводности в гомополимере-диэлектрике при внешнем воздействии физических полей, но обеспечивают этот эффект в сополимере-диэлектрике. Такой результат, по-видимому, обусловлен тем, что в сополимере формируется более подходящая молекулярная структура. Это обусловлено, по-видимому, нарушением равномерности распределения одинаковых носителей заряда и микронеоднородностью макромолекул и условно микрофазовым разделением, способствующим возникновению поверхностных эффектов на наноуровне и тем самым инжекции электронов. Такая инжекция электронов наряду с инжекцией электронов с поверхности контактирующих металла и полупроводника и наряду с наличием необходимых носителей зарядов, по-видимому, суммарно обеспечивают необходимые условия для обратимой электропроводности при внешнем воздействии физических полей.

Примеры.

Пример 1. Для получения полимерного материала 0,5 г сополиариленэфиркетона (со-ПАЭК) на основе 4,4'-дифторбензофенона и смеси бисфенола А и фенолфталеина (см. №1 в табл.1) растворяли в 5 мл циклогексанона до получения однородного раствора. Полученный раствор наносили на плоскую оптически полированную поверхность подложки так, чтобы она была полностью покрыта раствором. Подложка крепилась на оси ультрацентрифуги, которая приводилась в движение. Скорость вращения оси центрифуги составляла 2500 об/мин. После центрифугирования осуществлялась процедура дополнительной сушки при 150°C в течение 30 мин.

Процедура проведения испытаний полимерных пленок на чувствительность к давлению заключалась в нижеследующем.

Для проведения испытаний на полимерную пленку наносились металлические электроды. Однородность и толщина полимерных пленок до и после электрофизических измерений контролировалась с помощью атомно-силового микроскопа.

Давление на полимерную пленку создавалось двумя способами. В первом случае с помощью штока, соединенного с подвижным сердечником электромагнита. В этом случае давление, создаваемое штоком, определялось по величине тока, протекающего через электромагнит. Во втором случае давление создавалось с помощью мембраны, являвшейся частью стенки барокамеры. Величина давления в этом случае определялась с помощью манометров пневматической системы. В обоих случаях экспериментальные установки перед измерениями проходили процедуру тарирования.

Электрическое напряжение прикладывалось перпендикулярно поверхности пленки вдоль направления приложения давления. Ток, протекающий через пленку, регистрировался по падению напряжения на эталонном сопротивлении, включенном последовательно с образом, и определялся по формуле I=U/Rэт, где U - падение напряжения, Rэт - эталонное сопротивление.

Для определения максимальной толщины, при которой исчезает чувствительность электропроводности к малому одноосному давлению, использовали процедуру последовательного нанесения полимерных пленок друг на друга и проведения измерений по описанной выше схеме. Этот прием повторялся до тех пор, пока после нанесения очередной пленки изменения сопротивления в заданном диапазоне давлений не происходило. Эта толщина и принималась за максимальную, характерную для полимера данного химического строения.

Результаты испытаний

Результаты конкретной реализации электроактивного материала и проведенных испытаний представлены в табл.1.

| Таблица 1. | ||||||||

| Максимальная толщина пленки «электроактивного» полимера, при которой наблюдается обратимая электропроводность «электроактивного» материала при одноосном давлении, для сополимеров различного строения. | ||||||||

| № п/п | Строение | Максимальная толщина «электроактивного» полимера, мкм | ||||||

| R | R1 | R2 | Z | p/q∗ | p+x/q | p/q+x | ||

| 1 | - | -CO- | 0,01/0,99 | - | - | <5 | ||

| 2 | - | -CO- | 0,03/0,97 | - | 14 | |||

| 3 | - | -CO- | 0,05/0,95 | - | - | 12 | ||

| 4 | - | -CO- | 0,10/0,90 | - | - | 18 | ||

| 5 | - | -CO- | 0,15/0,85 | - | - | 10 | ||

| 6 | - | -CO- | 0,20/0,80 | - | - | 18 | ||

| 7 | - | -CO- | 0,50/0,50 | - | - | 35 |

| № п/п | Строение | Максимальная толщина «электроактивного» полимера, мкм | ||||||

| R | R1 | R2 | Z | p/q∗ | p+x/q | p/q+x | ||

| 8 | - | -CO- | 0,90/0,10 | - | - | <5 | ||

| 9 | - | -SO2- | 0,50/0,50 | - | - | 35 | ||

| 10 | - | -CO- | 0,50/0,50 | - | - | >25 | ||

| 11 | - | -CO- | 0,50/0,50 | - | - | >30 | ||

| 12 | - | -SO2- | 0,50/0,50 | - | - | 35 | ||

| 13 | - | -CO- | 0,50/0,50 | - | - | 25 | ||

| 14 | - | -CO- | 0,50/0,50 | - | - | 25 |

| № п/п | Строение | Максимальная толщина «электроактивного» полимера, мкм | ||||||

| R | R1 | R2 | Z | p/q∗ | p+x/q | p/q+x | ||

| 15 | -SO2- | 0,50/0,50 | 30 | |||||

| 16 | - | -SO2- | 1/0,00 | - | - | _∗∗ | ||

| 17 | -SO2- | 1/0,00 | - | - | _∗∗ | |||

| 18 | - | - | -SO2- | 0,00/1 | - | - | _∗∗ | |

| 19 | -CO- | - | 0,5/0,5 | 30 | ||||

| 20 | -CO- | - | 0,5/0,5 | 30 | ||||

| 21 | -CO- | - | - | 0,5/0,5 | 30 |

| № п/п | Строение | Максимальная толщина «электроактивного» полимера, мкм | ||||||

| R | R1 | R2 | Z | p/q∗ | p+x/q | p/q+x | ||

| 22 | -CO- | - | - | 0,5/0,5 | 35 | |||

| 23 | -SO2- | - | 0,5/0,5 | - | 35 | |||

| 24 | -SO2- | - | 0,5/0,5 | - | 35 | |||

| ∗x=0,00 | ||||||||

| ∗∗При толщине пленки 1 мкм электропроводность при одноосном давлении не обнаружена. |

1. Электроактивный полимер для нанесения на металл или полупроводник, содержащий сополимерную структуру неравномерно распределенных фрагментов диарилфлуорена и/или диарилантрона, соединенных между собой через молекулярную цепь сополиариленэфиркетонов или сополиариленэфирсульфонов, формулы: гдеZ=СО, SO2 R= или R1= или или R2= , , или ,p/q = от 0,01/0,99 до 0,9/0,1 или (p+x)/q = 0,5/0,5, p/(q+x) = 0,5/0,5, x = 0.

2. Электроактивный полимер по п. 1, отличающийся тем, чтоR= , R1 =

3. Электроактивный полимер по п. 1, отличающийся тем, чтоR= или ,R1= ,R2= ,p/(q+x) = 0,5/0,5.

4. Электроактивный материал, представляющий собой металл или полупроводник с покрытием полимера по любому из пп. 1-3, выполненный в виде пленки, максимальная толщина которой, определяемая исчезновением чувствительности электропроводности к малому одноосному давлению, равна 35 мкм.