Химически активный фильтрующий элемент и способ его изготовления

Иллюстрации

Показать всеИзобретение относится к области химической технологии. Химически активный фильтрующий элемент, содержащий химически активный материал в виде порошка или гранул, распределенный по каркасу из пористого инертного металлического носителя, размещенного в пористой оболочке. Химически активный материал состоит из вещества, способного изменять объем твердой фазы за время эксплуатации. Пористый инертный металлический носитель выполнен из витой металлической проволоки с демпфирующими свойствами, расстояние между соседними витками проволоки не превышает минимальный размер частиц порошка или гранул активного материала. Активный материал равномерно распределен по площади поперечного сечения каркаса из пористого инертного носителя. Изготавливают химически активный фильтрующий элемент перемешиванием химически активного материала со вспомогательным инертным компонентом до получения однородной смеси. Из полученной смеси формируют твердую заготовку и располагают послойно между слоями пористого инертного металлического носителя внутри инертной пористой оболочки. Внедрение смеси в каркас пористого инертного металлического носителя производят под нагрузкой с последующим удалением инертного компонента. Технический результат: обеспечение стабильности свойств химически активного фильтрующего элемента; увеличение срока службы химически активного фильтрующего элемента; возможность полного извлечения химически активного материала по окончании срока службы. 2 н.п. ф-лы, 2 ил.

Реферат

Изобретение относится к области проведения гетерогенных химических реакций в системе «газ - твердое тело» или «жидкость - твердое тело», включая каталитические реакции на поверхности катализатора, а именно, к конструкциям и способам изготовления насадок химических реакторов, содержащих фильтрующий элемент с химически активным веществом, распределенным в пористом инертном каркасе, и может найти применение в химической технологии, например, в ионообменных процессах.

Известно описание химически активного фильтрующего элемента [С.В.Ласанкин. Способ изготовления пористого материала. Патент RU 2042392, МПК B01D 39/12, опубл. 27.08.1995], в котором фильтрующий элемент содержит химически активные металлические частицы, помещенные между трикотажными сетками из металлического волокна, собранными в пакет, который скреплен методом спекания под действием деформирующей нагрузки.

Способ получения фильтрующего элемента заключается в вязании трикотажных сеток из непрерывных волокон, которые по своим механическим характеристикам могут быть связаны трикотажным способом. Затем на сетку наносят дискретные металлические волокна или порошок в зависимости от требуемых свойств изготавливаемого материала. Нанесение дискретных частиц на трикотажную сетку может осуществляться любым известным способом, например, воздушным, жидкостным, гравитационным и т.п. Равномерность нанесения частиц по площади может изменяться в зависимости от требуемых свойств изготавливаемого материала. После этого сетки с нанесенными на них частицами набирают в пакет, укладывая их друг на друга. При этом дискретные металлические частицы можно наносить на сетку с изменением процентного соотношения дискретных частиц и трикотажных сеток по площади сеток, а формирование пакета сеток производят из сеток с различным процентным соотношением дискретных частиц и трикотажных сеток. Сформированный таким образом пакет подвергают деформации и спекают. Пакет может деформироваться в пресс-форме или в валках. Спекание проводят в неокислительной атмосфере, определяемой химическим составом спекаемого материала. Температура спекания зависит от требуемых свойств изготавливаемого материала и находится в диапазоне 0,9-1,15 температуры плавления дискретных волокон.

К недостаткам способа следует отнести то, что механическая прочность фильтрующего элемента обеспечивается спеканием при температуре плавления химически активных металлических частиц, что приводит к изменению их свойств, в частности, химической активности, за счет взаимодействия с остаточными агрессивными газами атмосферы и с материалом металлического волокна. Вторым существенным недостатком описанного фильтрующего элемента является то, что использование вязаных сеток и упрочняющего спекания под нагрузкой приводят к формированию жесткой конструкции, не позволяющей изменять объем химически активных частиц в процессе эксплуатации без изменения пористости и проницаемости всего элемента. Проведение технологического процесса, требующего стабильно неизменной скорости потока газового или жидкого реагента с использованием фильтров, пористость и проницаемость которых меняется в процессе эксплуатации, оказывается невозможным. Спеченные с металлической сеткой частицы химически активного материала, способного изменять свой объем в процессе эксплуатации, будут растрескиваться и разрушаться, изменяя химическую активность по мере образования ювенильных поверхностей, что повлияет на стабильность работы химического реактора на основе данных фильтрующих элементов.

Кроме того, важным является то обстоятельство, что частицы химически активного материала размещены по площади поперечного сечения фильтрующего элемента без осуществления контроля равномерности, что может приводить к «проскоку» газового или жидкого реагента без контакта с химически активным материалом, участвующим в целевой химической реакции. Важным обстоятельством является и то, что химический активный материал или катализатор могут быть изготовлены из вещества, подлежащего регенерации и/или учетному хранению и использованию по иному назначению, например, в случае использования благородных металлов. Метод спекания, использующийся для надежного сцепления химически активного материала с пористой основой и придания конструкции фильтрующего элемента необходимой прочности, делает крайне затруднительным извлечение химически активного материала.

Наиболее близким техническим решением к предлагаемым является элемент каталитической насадки и способ его приготовления [А.Д.Симонов, Н.А.Языков, В.Н. Пармон, В.А.Яковлев. Элемент каталитической насадки, способ его приготовления (варианты) и способ осуществления каталитических экзотермических реакций. Патент RU 2383389, МКП B01J 32/00. Опубл. 10.03.2010, БИ №7]. В данном случае понятия «элемент каталитической насадки» и «химически активный фильтрующий элемент» являются аналогичными по общей сути процесса в них протекающего. В обоих случаях через элемент проходит газовая или жидкая фаза, а химическое превращение (химическая реакция) протекает на поверхности частиц химически активного вещества или катализатора. В данном решении элемент каталитической насадки содержит пористый металлический носитель и катализатор. Гранулы (частицы) катализатора внедрены в объем пористого носителя, при этом и пористый носитель, и катализатор, распределенный в нем, размещены в оболочке из пористого носителя. Пористость инертного носителя достигает 95%.

Способ приготовления элемента каталитической насадки включает внедрение в поры металлического носителя катализатора в виде суспензии, пасты, раствора или смеси из компонентов катализатора под действием вибрационной нагрузки. Полученную заготовку из пористого носителя и внедренного в него прекурсора катализатора накрывают сверху и снизу пористым инертным металлическим носителем, прессуют и прокаливают элемент каталитической насадки.

Формирование катализатора в объеме пористого металлического носителя проводят путем внедрения прекурсора из него (например, пластифицированного гидроксида алюминия, алюмосиликата, силикагеля или глины в качестве порообразующей компоненты в смеси с катализатором в виде гранул, или его компонентами, суспензии порошка катализатора или непосредственным вибрационным внедрением порошка катализатора /варианты/) под действием вибрационной нагрузки или прессованием с последующим прокаливанием.

В качестве пористого металлического носителя используют пенометаллы, металлический войлок или металлическую вату.

Недостатком прототипа является то, что пористый носитель, взятый в виде пенометалла, обладает низкой демпфирующей способностью из-за высокой жесткости каркаса, которая увеличивается при прессовании заготовки. При этом, если материал химически активного компонента фильтрующего элемента способен изменять свой объем в процессе эксплуатации, то в условиях защемления его частиц в жесткой окружающей матрице может происходить растрескивание и разрушение его частиц с изменением удельной поверхности химически активного элемента (катализатора), приводящей к изменению химической активности и проницаемости фильтрующего элемента. В случае использования металлических войлока или ваты следует также ожидать их низкой демпфирующей способности, и при увеличении объема твердой фазы химически активного компонента (катализатора) его частицы будут уплотнять металлическое волокно войлока или ваты, уменьшая исходную пористость и проницаемость фильтрующего элемента. Уменьшение проницаемости фильтрующего элемента приведет к снижению скорости потока газа через него и к нарушению стабильного технологического режима химического реактора, в котором используются насадки из фильтрующих элементов. Отсутствие контроля за равномерностью проникновения катализатора в объем пористого носителя, в каком бы виде он ни вносился, а также отсутствие контроля однородности распределения частиц катализатора в суспензиях, пастах или механических порошковых смесях компонентов катализатора, может приводить к неравномерности распределения катализатора как по объему пористого носителя, так и по площади поперечного сечения фильтрующего элемента. Неравномерность распределения химически активного вещества в объеме пористого носителя фильтрующего элемента, в особенности по его поперечному сечению, может приводить к «проскоку» газового или жидкого реагента через фильтрующий элемент без контакта с химически активным веществом с отсутствием протекания целевой химической реакции в локальных областях насадок с фильтрующими элементами и всего реактора в целом.

Использование различных вариантов пористого носителя в фильтрующем элементе по патенту [RU 2383389] в виде пенометалла, металлического войлока или ваты в любом случае затрудняет полное извлечение химически активного материала для регенерации и/или последующего применения по иному назначению.

Задача, решаемая предлагаемым изобретением, направлена на повышение стабильности свойств активного фильтрующего элемента при возможности изменения объема твердой фазы химически активного материала в процессе эксплуатации, а также возможность максимально полного извлечения активного материала для последующей регенерации. Техническим результатом изобретения является:

- обеспечение стабильности свойств и химической активности фильтрующего элемента;

- увеличение срока службы химически активного фильтрующего элемента;

- возможность полного извлечения дорогостоящего химически активного материала по окончании срока службы;

- снижение экономических затрат на его эксплуатацию.

Для решения указанной задачи и достижения технического результата заявляется группа изобретений, в которую входят:

- химически активный фильтрующий элемент и

- способ изготовления химически активного фильтрующего элемента.

В заявляемом химически активном фильтрующем элементе, содержащем химически активный материал в виде порошка или гранул, распределенный по каркасу из пористого инертного металлического носителя, размещенного в пористой оболочке, новым является то, что химически активный материал состоит из вещества, способного изменять объем твердой фазы за время эксплуатации, пористый инертный металлический носитель выполнен из витой металлической проволоки с демпфирующими свойствами, при этом расстояние между соседними витками проволоки не превышает минимальный размер частиц порошка или гранул химически активного материала, а химически активный материал равномерно распределен по площади поперечного сечения каркаса из пористого инертного носителя.

В заявляемом способе изготовления химически активного фильтрующего элемента, заключающемся в перемешивании химически активного материала с инертным по отношению к нему компонентом, формировании смеси активного материала и инертного компонента, внедрении смеси под воздействием нагрузки в каркас пористого инертного металлического носителя, помещенного в пористую инертную оболочку, с последующим удалением инертного компонента, новым является то, что перемешивание химически активного материала с инертным компонентом осуществляют до получения однородной смеси и формируют ее в виде твердой заготовки, а полученную заготовку в пористой инертной оболочке располагают между слоями пористого инертного металлического носителя.

Обеспечение стабильности свойств и химической активности фильтрующего элемента достигается тем, что витая металлическая проволока с расстоянием между витками, не превышающими минимальный размер частиц или гранул химически активного материала, обладает пружинящими свойствами и демпфирует изменение размера частиц активного материала при изменении его объема в процессе эксплуатации. При этом сохраняется пористость и проницаемость фильтрующего элемента, а частицы или гранулы химически активного материала сохраняют свою целостность, форму и удельную поверхность, что способствует увеличению срока службы фильтрующего элемента.

Снижение затрат на эксплуатацию фильтрующего элемента обеспечивается возможностью максимально полного извлечения химически активного материала по окончании срока службы для его последующей регенерации. Этот результат обеспечивается тем, что в качестве пористого инертного металлического носителя используется витая металлическая проволока, что позволяет распутать структуру каркаса из пористого металлического носителя и извлечь дорогостоящий химически активный материал.

Равномерное распределение активного материала по площади поперечного сечения фильтрующего элемента за счет создания однородной смеси активного материала и вспомогательного инертного компонента, а также слоистой структуры фильтрующего элемента в направлении, перпендикулярном потоку газового или жидкого реагента, исключает «проскок» реагента без контакта с химически активным материалом, что, в свою очередь, также обеспечивает стабильность химической активности фильтрующего элемента.

Равномерное распределение активного материала по площади поперечного сечения и по объему фильтрующего элемента также обеспечивается соблюдением расстояния между витками металлической проволоки, не превышающего минимальный размер частиц или гранул химически активного материала. Это исключает возможность перемещения частиц активного материала между витками металлической проволоки и положительно сказывается на обеспечении стабильности свойств фильтрующего элемента.

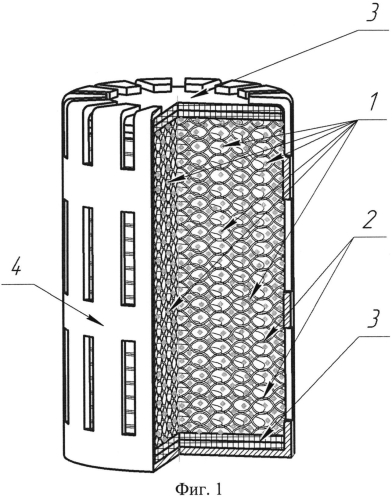

На фиг. 1 представлено схематичное изображение варианта конструкции химически активного фильтрующего элемента.

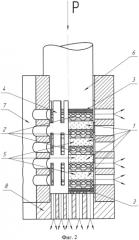

На фиг. 2 приведена схема технологической сборки химически активного фильтрующего элемента.

Предлагаемый химически активный фильтрующий элемент (фиг. 1) состоит из следующих составных частей. Частицы или гранулы химически активного материала 1 распределены в каркасе из пористого инертного металлического носителя 2 в виде уплотненной витой проволоки, заключенного в пористую инертную оболочку в виде металлических сеток 3 (с торцов) и металлической обечайки с отверстиями 4 (по боковой поверхности).

При изготовлении химически активного фильтрующего элемента (фиг. 2) внутри пористой инертной оболочки из сеток 3 и обечайки 4 слоями размещается пористый инертный металлический носитель 2 из витой металлической проволоки, твердая заготовка из однородной смеси частиц химически активного материала 1 и вспомогательного инертного компонента 5. Как вариант, между каждым набором слоев из двух частей пористого носителя 2 и одной заготовки с активным материалом 1, заключенным между ними, может помещаться металлическая сетка, аналогичная позиции 3 (не показана), которая призвана облегчить разделение слоев при разборке фильтрующего элемента и извлечения химически активного материала. Количество слоев выбирается исходя из особенностей проводимого технологического процесса, конструкции и параметров химического аппарата насадочного типа, в котором используется предлагаемый фильтрующий элемент. При изготовлении фильтрующего элемента используется дополнительная оснастка, например, в виде матрицы 7 и поддона 8 с технологическими отверстиями, служащими для выхода инертного вспомогательного компонента при внедрении заготовки в объем пористого носителя и термической обработки под нагрузкой, создаваемой пуансоном (грузом) 6.

Заявляемый химически активный фильтрующий элемент в качестве насадки в составе химического аппарата (например, типа ионообменной колонны) работает следующим образом. Жидкий или газовый реагент подается в аппарат и поступает с одного из торцов пористой оболочки 3, 4 внутрь фильтрующего элемента. При соприкосновении реагента с поверхностью частиц химически активного материала 1 происходит целевая химическая реакция. Далее реагент, обогащенный продуктом реакции, находящемся в том же фазовом состоянии, что и исходный реагент, поступает в следующий аналогичный фильтрующий элемент (при необходимости).

Исходный реагент при контакте с химически активным материалом претерпевает изменение в результате целевой химической реакции и еще больше обогащается продуктом реакции. Процесс повторяется на остальных фильтрующих элементах - насадках. На выходе из аппарата получается конечный целевой продукт, например, смесь исходного реагента, обогащенный продуктом реакции в нужном соотношении или чистый продукт целевой химической реакции.

Заявляемые конструкция химически активного фильтрующего элемента и способ его изготовления были реализованы на следующих примерах.

Пример. 1. Для обеспечения равномерного распределения активного элемента по площади поперечного сечения при малом его содержании (менее 5 об. %) порошок химически активного материала 1, например, циркония электролитического с размером частиц от 100 до 400 мкм, перемешивался с инертным по отношению к нему и легко возгоняющимся веществом 5 хлоридом алюминия квалификации «осч» (особо чистый) до однородного состояния. Об однородности смеси судили по параметрам разброса содержания химических элементов в разных участках пробы смеси, определяемым по данным рентгеновского спектрального микроанализа. Полученная однородная смесь прессовалась в виде таблетки диаметром 31 мм и высотой 5 мм до относительной плотности 0,7-0,8. На дно с отверстием обечайки с прорезями 4, выполненной из нержавеющей стали 12Х18Н10Т, укладывались две металлические сетки 3 из стали ЭИ 708А-ВИ саржевого плетения по ГОСТ 6613-86 с размером ячеек 40 мкм. На сетки 3 укладывались четыре слоя витой проволоки 2 из стали ЭИ 708А-ВИ с расстоянием между витками, не превышающим 100 мкм, которые были предварительно сформированы в виде круглой заготовки. На слой витой проволоки укладывалась спрессованная таблетка из химически активного материала (циркония) 1 и вспомогательного инертного вещества (хлорида алюминия) 5. Затем укладывалась следующая заготовка из уложенной в круг витой проволоки. Всего в сборке было четыре слоя из спрессованных таблеток, размещенных между пятью слоями заготовок из витой проволоки. Сверху на последний слой витой проволоки укладывались две сетки 3. После этого вся технологическая сборка помещалась в матрицу 7, установленную на поддон 8 с отверстиями, и сверху на сетку устанавливался пуансон 6, создающий вертикальную нагрузку Р. Сборка помещалась в герметичный аппарат, проводилось вакуумирование до остаточного давления 10-1-10-2 мм рт. ст., а затем проводился нагрев и выдержка при температуре 180±5°C в течение 2-4 часов с целью возгонки и удаления вспомогательного вещества - хлорида алюминия. Под действием вертикальной нагрузки Р, создаваемой силой тяжести пуансона 6, по мере удаления вспомогательного вещества 5 частицы порошка активного материала 1 равномерно по всей площади поперечного сечения заполняют пустоты в проволочном каркасе 2.

После проведения операции удаления вспомогательного вещества 3 при необходимости производится дополнительное уплотнение сборки до нужной высоты за счет создания нагрузки на пуансон 6. Уплотненная сборка выпрессовывается, концы разрезной втулки 4 обжимаются для придания готовому фильтрующему элементу связности и прочности.

Пример 2. Полностью аналогичен примеру 1 за исключением того, что в качестве химически активного материала 1 использовался мелкий порошок титана по ТУ 1715-036-07623615-2004 марки А с размером частиц менее 40 мкм. Для исключения его просыпания вниз в готовом фильтрующем элементе уменьшено расстояние между витками проволоки из стали ЭИ 708А-ВИ, использующейся в качестве пористого каркаса 2, до 20-40 мкм. Кроме того, уменьшен размер сеток 3 до 20 мкм и увеличено их количество до 4 штук сверху и снизу. Порошок титана, как и порошок циркония активны по отношению к кислороду воздуха и влаге, а при температурах выше 300°C - и по отношению к азоту. В связи с этим химически активный фильтрующий элемент используется в качестве геттера агрессивных газов и паров, например, при дополнительной очистке и осушке инертных газов. При этом чем выше дисперсность химически активного материала, тем выше его реакционная способность (химическая активность).

1. Химически активный фильтрующий элемент, содержащий химически активный материал в виде порошка или гранул, распределенный по каркасу из пористого инертного металлического носителя, размещенного в пористой оболочке, отличающийся тем, что химически активный материал состоит из вещества, способного изменять объем твердой фазы за время эксплуатации, пористый инертный металлический носитель выполнен из витой металлической проволоки с демпфирующими свойствами, при этом расстояние между соседними витками проволоки не превышает минимальный размер частиц порошка или гранул химически активного материала, а химически активный материал равномерно распределен по площади поперечного сечения каркаса из пористого инертного носителя.

2. Способ изготовления химически активного фильтрующего элемента, заключающийся в перемешивании химически активного материала с инертным по отношению к нему компонентом, формировании смеси активного материала и инертного компонента, внедрении смеси под воздействием нагрузки в каркас пористого инертного металлического носителя, помещенного в пористую инертную оболочку, с последующим удалением инертного компонента, отличающийся тем, что перемешивание химически активного материала с инертным компонентом осуществляют до получения однородной смеси и формируют ее в виде твердой заготовки, а полученную заготовку в пористой инертной оболочке располагают между слоями пористого инертного металлического носителя.