Устройство и способ изготовления бесконечных усиленных ремней

Иллюстрации

Показать всеИзобретение относится к системе и способу для изготовления бесконечных ремней. Система содержит бесконечный профильный слой, имеющий периферию, профиль ремня на внутренней стороне и верхнюю сторону. Компонент для подачи материала верхнего слоя, пригодного для ламинирования на верхней стороне профильного слоя. Компонент для подачи непрерывного растяжимого корда, пригодного для спиральной намотки вокруг указанного профильного слоя и внедрения между профильным слоем и верхним слоем. Устройство содержит вращаемую цилиндрическую оправку, имеющую профиль оправки, ответный профилю ремня, и периферию, меньшую периферии профильного слоя так, что в любой момент времени только участок профильного слоя может быть зацеплен с оправкой. Зацепляющий ролик расположен смежно с оправкой для прижатия профильного слоя на оправку, вызывая зацепление при намотке профильного слоя на участке намотки оправки во время вращения оправки. Изобретение обеспечивает повышение качества получаемых изделий. 2 н. и 34 з.п. ф-лы, 11 ил.

Реферат

Уровень техники изобретения

Область техники, к которой относится изобретение

[0001] Настоящее изобретение в общем относится к системе изготовления бесконечных ремней, усиленных слоем скрученного растяжимого корда, конкретнее к системе изготовления зубчатых ремней практически любой длины на одном и том же устройстве и инструменте и в особенности бесконечных ремней без корда, обнаженного на внешних поверхностях ремня.

Описание предшествующего уровня техники

[0002] Бесконечные ремни обычно изготавливаются из эластомеров, имеющих работающие на растяжение элементы, вставленные в периферийном направлении. Эластомер может представлять собой вулканизированную резину, термопластичный эластомер или литьевые эластомеры. Существует несколько способов, обычно используемых для производства бесконечных ремней из термопластичных эластомеров и из резины.

[0003] Первый способ использует цилиндрическую оправку определенного диаметра для производства конкретной длины бесконечного ремня, соответствующей тому диаметру. Такая оправка может включать требуемые рельефы поверхности или профиль на ее поверхности для производства, например, профиля зубчатого ремня. Пример, который относится к термопластичным ремням, раскрыт в патенте Великобритании 886,754, выданном Hutzenlaub. Эти оправки являются дорогостоящими, и этот способ может производить только одну конкретную длину ремня на заданной оправке. Чем длиннее ремень, тем больше и дороже оправка. В связи с этим длина ремня ограничивается для практических целей. Отметим, что “длина” ремня для бесконечного ремня относится к периферии ремня. Этот способ также используют для изготовления бесконечных резиновых ремней, которые раскрыты, например, в патенте США 3078206, выданном Skura. Эта разновидность способа также характерна для ремней из литьевых эластомеров.

[0004] Второй способ, в особенности выполняемый с возможностью изготовления бесконечных ремней из ремней с открытыми концами, заключается в производстве непрерывной длины усиленного материала ремня, которую в дальнейшем разрезают на требуемую длину, и два конца соединяют вместе для изготовления бесконечного ремня. Используются различные способы сращивания или соединения, но сращение всегда имеет меньшую прочность, чем если бы растяжимый корд был непрерывен и спирально намотан. Примеры непрерывного способа изготовления термопластичных ремней с открытыми концами раскрыты в патентах США 3880558 и 4251306, выданных Breher и др., в которых вращаемое формовочное колесо снабжают формовочной лентой (обычно из гибкой стали), обматываемой вокруг около половины периферии формовочного колеса, для образования вращающейся формовочной камеры, в которую подают корды вместе с экструдированным материалом ремня. Подобным образом, непрерывная длина резинового ремня может быть изготовлена путем продвижения элементов ремня между нагретой цилиндрической формой с канавками и прижимной лентой. В дополнительном процессе концы ремня с открытыми концами, имеющего требуемую длину ремня, соединяют вместе. Такое сращивание вызывает размерные неоднородности (или ошибку шага) и обеспечивает слабое место в ремне, обычно уменьшая нагрузочную способность и срок службы ремня на около 50% по сравнению с не сращенным бесконечным ремнем.

[0005] Третий способ использует две цилиндрические оправки, которые могут перемещать относительно друг друга для регулирования требуемой длины ремня. Обычно способ включает этапы, на которых спирально обматывают работающие на растяжение элементы вокруг двух оправок и далее экструдируют или отливают и/или вулканизируют эластомерный материал для обеспечения эластичной матрицы, вставляют работающий на растяжение элемент и образуют профиль ремня. Обычно одна из оправок представляет собой формовочное колесо с прижимной лентой, образующие формовочную камеру, в которую вводят или экструдируют материал ремня, как описано во втором способе выше. Этот способ имеет некоторые недостатки. Оборудование является дорогостоящим и крупногабаритным, в особенности для более больших длин ремня, а рабочая эффективность и скорость выхода меньше желаемого. Длину ремня на нижнем конце ограничивают минимальным расстоянием между двумя оправками. Длину ремня на верхнем конце ограничивают максимальным расстоянием, технически возможным для управления точностью межцентрового расстояния ремня. Изменение межцентрового расстояния также может являться проблемой вследствие постепенного увеличения общего натяжения между двумя оправками, так как корд наматывают при натяжении. Вылеты формы обычно используют для поддержания работающих на растяжение элементов, что приводит к обнажению корда в готовом термопластичном ремне. Согласно этому способу резиновые ремни могут быть вулканизированы в несколько последовательных этапов, на которых материалы ремня постепенно продвигают между плоскими формовочными пластинами.

[0006] В четвертом способе полосу ремня с открытым концом спирально обматывают вокруг двух оправок, разнесенных с возможностью достижения требуемой длины ремня, а стыки краев сплавляют или склеивают вместе для образования бесконечного ремня с требуемой шириной ремня. Этот способ обеспечивает ремни различной длины путем изменения расстояния между двумя оправками. Пример раскрыт в патенте США 4058424, выданном Breher. Этот способ также имеет некоторые недостатки. Оборудование является дорогостоящим и крупногабаритным, а рабочая эффективность и скорость выхода меньше желаемого. В дополнение, в зависимости от ширины полос, больше кордов обрывают и обнажают на краях ремней, уменьшая фактическую прочность ремня, небольшие различия в натяжении полос вызывают изменение шага и набегание ремня сбоку, приводя к уменьшенному сроку службы ремня и шуму. Длину ремня на нижнем конце ограничивают минимальным расстоянием между двумя оправками. Длину ремня на верхнем конце ограничивают максимальным расстоянием, технически возможным для управления точностью межцентрового расстояния ремня. Дальнейшее надежное соединение полос является сложным и представляет потенциальный риск разрушения, заставляющий ремень разрушаться в условиях более высокой нагрузки, в особенности путем обрыва концов полосы на краю ремня относительно фланца шкива и затем расслоения или разрушения ремня.

[0007] Следует одновременно упомянуть находящуюся на рассмотрении заявку на патент США, озаглавленную “Method of Making Open-Ended Thermoplastic Belting,” поданную Заявителем в тот же день, и испрашивающую приоритет по предварительной заявке 61/570815, поданной 14 декабря 2011 г, все содержание которой, таким образом, включено сюда путем ссылки.

[0008] Необходим более эффективный, точный способ изготовления бесконечных усиленных ремней без необходимости сращения, без обнаженного корда и с использованием одного инструмента для изготовления различных длин ремня.

Раскрытие изобретения

[0009] Настоящее изобретение направлено на системы и способы, которые обеспечивают бесконечные усиленные ремни без сращения работающих на растяжение элементов, или обеспечивает способ и устройство для производства бесконечных ремней, изготавливаемых из эластомерной матрицы, в которой работающие на растяжение элементы вставлены в периферийном направлении, в результате чего требуется только одна оправка для производства ремней различной длины и ширины. Такие ремни могут представлять собой зубчатые ремни, плоские ремни, поликлиновые ребристые ремни, конвейерные ремни и подобные изделия. Эластомерная матрица может представлять собой термопластичный полиуретан или любой другой пригодный термопластичный эластомер, или может быть выполнен способ вулканизирования резиновых ремней. Работающие на растяжение элементы обычно состоят из скрученных нитей или волокон из стали, стекла, арамида, углерода, полиэстера, полиамида, базальта или других пригодных материалов или их гибридов.

[0010] Изобретение направлено на систему изготовления ремней, включающую три материала ремня: слой эластомерного профиля, растяжимый корд и эластомерный верхний слой. Система включает устройство для изготовления ремней, имеющее: вращаемую цилиндрическую оправку, имеющую профиль, ответный профилю ремня, и периферию, меньшую периферии профильного слоя так, что в любой момент времени только участок профильного слоя может быть зацеплен с оправкой; один или более зацепляющих роликов, расположенных смежно с оправкой, и/или систему натяжения для поддержания зацепления при намотке участка намотки материала профильного слоя на участке намотки или зацепления оправки во время вращения оправки; устройство для наложения корда для спирального наложения и крепления непрерывного растяжимого корда на профильный слой в зацепленного участка; и ламинатор для наложения верхнего слоя на таким образом усиленный профильного слоя, помещающий или вставляющий корд между двумя слоями.

[0011] Устройство для наложения корда может включать нагреваемую профильную лопатку для выплавления канавки в профильном слое и устройство для укладки корда для вжимания корда в поверхность канавки, таким образом приплавляющее корд к профильному слою, пока слой профиля зацеплен с оправкой. Устройство для наложения корда может быть установлено с возможностью перемещения вокруг участка намотки для поперечного перемещения в аксиальном направлении относительно оси оправки и для позиционирования лопатки на заданном расстоянии от поверхности оправки для управления положением корда относительно поверхности профиля для точного управления расчетной линией.

[0012] Ламинатор может включать прижимной ролик, позиционируемый смежно с участком намотки и образующий зазор между оправкой и прижимным роликом, и систему нагрева для расплавления поверхности верхнего слоя и/или материалов профильного слоя до их сжимания вместе для сплавления материалов вместе так, что одновременно выполняется связывание между термопластичными эластомерными материалами и работающим на растяжение элементом. В других вариантах выполнения ламинатор может экструдировать термопластичную резину или TPE или отливать жидкую, вулканизируемую резину для верхнего слоя.

[0013] В различных вариантах выполнения устройство также может иметь один или более направляющих роликов, представляющих буферную секцию, удаленную от оправки, в которую может направляться ненамотанный участок или ненамотанный участок профильного слоя, каркаса и ремня. Натяжение профильного слоя в буферной секции (т.е. в ненамотанном участке) до внедрения работающего на растяжение элемента может быть установлено с помощью перемещения положения одного из буферных роликов так, что заготовка неусиленного материала профиля идеально сцепляется с профилем оправки, такое натяжение является относительно низким по сравнению с прочностью конечного ремня с усилениями. Это низкое натяжение обеспечивает достаточно простую буферную структуру, так как она не должна выдерживать высокие нагрузки и не имеет или имеет очень ограниченное влияние на шаг конечного ремня.

[0014] Направляющая для укладки корда может быть выполнена с возможностью укладки одного, двух или множества кордов с профильной лопаткой, выполненной с возможностью образовывать соответствующие количества канавок для одновременной укладки множества кордов на профильный слой. Для дополнительного увеличения производительности также могут иметься одна или более дополнительных направляющих для укладки корда и связанные нагреваемые лопатки для одновременной укладки корда на двух или более секциях материала профиля.

[0015] Ремень может представлять собой зубчатый ремень, причем профиль ремня имеет множество зубьев, а оправка имеет канавки, выполненные с возможностью крепко сцепляться с зубьями, управляющие точным шагом материала профиля во время внедрения корда. Устройство также может иметь счетчик зубьев для определения количества зубьев до присоединения не усиленного материала профиля.

[0016] Изобретение также направлено на способ изготовления бесконечного зубчатого ремня со слоем спирально скрученного корда между профильным слоем и верхним слоем термопластичного материала. Способ включает несколько этапов, начинаясь с этапа, на котором обеспечивают бесконечный профильный слой первого эластомерного материала, и который в целях удобства может быть выполнен автономно в отдельном процессе. Бесконечный профильный слой обматывают вокруг участка намотки оправки, используя либо буферную силу натяжения, либо один или два или более зажимных или зацепляющих роликов для поддержания зацепление материала профиля с оправкой во время вращения оправки. Далее оправку вращают так, что материал бесконечного профиля проходит по участку намотки множество раз. Во время вращения во вращающемся материале профиля выплавляют или образуют канавку и укладывают корд в расплавленную поверхность канавки на материале профиля. Этот процесс вращения, образования канавок, плавления и наложения корда продолжают для образования усиленного “каркаса”, имеющего слой скрученного растяжимого корда, прочно закрепленного на нем. Наконец, верхний слой второго эластомерного материала ламинируют или экструдируют на усиленный каркас для образования “заготовки” ремня. Ламинирование включает подведение тепла к эластомерным материалам до или во время их сжатия вместе прижимным роликом, расположенным в намотанном участке, таким образом сплавляя вместе верхний слой и каркас и одновременно связывая работающий на растяжение элемент с эластомерными материалами.

[0017] В различных вариантах выполнения способ может включать этап, на котором направляют ненамотанный участок бесконечного профиля, каркаса и ремня по меньшей мере вокруг одного буферного ролика или вокруг множества буферных роликов, удаленных от оправки. Буферные ролики могут быть регулируемыми с возможностью обеспечения, что общая длина материала профиля, не зацепленная с оправкой, направляется без препятствия во время вращения. В буферной секции не требуется приблизительно никакого натяжения на профильном слое, каркасе или ремне. Эти буферные ролики здесь также называются направляющими роликами или роликами.

[0018] Способ может включать этап, на котором образуют материал профиля в отдельной непрерывной операции; отрезают заданную длину образованного таким образом непрерывного материала профиля и соединяют концы для образования бесконечного профильного слоя. Для профилей зубчатого ремня соединение может представлять собой стыковое соединение, и он может быть предпочтительно расположен в опорной области между двумя зубьями ремня или, наоборот, в зубе. Для зубчатых ремней оправка имеет по меньшей мере на одну канавку меньше, чем количество зубьев в ремне, который изготавливают этим способом. Максимальная длина ремня, который может быть изготовлен, практически ограничена только емкостью буферной секции.

[0019] Согласно вариантам выполнения изобретения может быть изготовлен ремень, не имеющий обнаженного корда с края, практически любой требуемой длины на одной оправке и устройстве. Ремень также не имеет обнаженных участков корда в опорных областях, так как не требуется никаких вылетов формы для поддержания корда на оправке. Из одной заготовки может быть произведено некоторое количество ремней, причем все без обнаженного корда с края, путем удаления кордов до ламинирования верхнего слоя с усиленным каркасом в области, где ремни отрезают от заготовки.

[0020] Надлежащего управления шагом ремня и положением расчетной линии (PLD) достигают путем управления натяжением корда во время укладки корда, положением глубины нагреваемого ножа или резца и условиями плавления канавки для корда. Оправка может иметь регулируемый привод, обеспечивающий управляемый вывод на рабочий режим и производственные скорости для наложения корда и для ламинирования. Для наложения корда вращение оправки с помощью регулируемого механизма, предпочтительно электронного механизма, связывают с подвижной кареткой для укладки корда. Это обеспечивает установку и управление количеством кордов на мм, вставленных в каркас, учитывая периферию оправки в сравнении с периферию материала профиля.

[0021] Процесс может быть автоматизирован, начиная с этапа, на котором подсчитывают зубья требуемого ремня, изготавливают бесконечный профильный слой путем соединения материала профиля из непрерывного материала профиля, укладывают корд описанным образом и ламинируют верхний слой из непрерывного рулона. Также могут быть включены одна или более дополнительных операций, таких как шлифование, отрезание ремня и процессы печатания на том же оборудовании или на отдельной машине для изготовления конечного ремня в одной или множестве машин.

[0022] Ламинатор может включать прижимную ленту, направляемую вокруг нескольких роликов, для обеспечения более сильного сжатия и таким образом более высокой скорости ламинирования. Ламинатор с прижимной лентой также может использоваться с дозирующим устройством, таким как экструдер или шестеренчатый насос, для наложения верхнего слоя из термопластичных или термореактивных вулканизируемых резин. Прижимная лента в сочетании с пригодным нагревателем также может обеспечивать наложение и вулканизацию вулканизируемых резиновых материалов для верхнего слоя и/или профильного слоя.

[0023] Ламинирующий материал может быть экструдирован на корд и спирально наложен во время намотки корда. Наоборот, корд может быть наклеен на профильный слой.

[0024] Признаки и технические преимущества настоящего изобретения были изложены достаточно широко выше для того, чтобы подробное описание изобретения, которое следует далее, могло быть лучше понято. Дополнительные признаки и преимущества изобретения, которые образуют объект формулы изобретения, будут описаны далее. Специалисту в области техники следует понимать, что концепция и раскрытый конкретный вариант выполнения могут быть легко использованы в качестве основы для изменения или выполнения других конструкций для выполнения тех же самых задач настоящего изобретения. Специалисту в области техники также следует понимать, что такие эквивалентные конструкции не отклоняются от объема охраны изобретения, который изложен в приложенной формуле изобретения. Новые признаки, которые считаются отличительными признаками изобретения, как относительно устройства, так и способа функционирования, вместе с дополнительными задачами и преимуществами будут лучше поняты из следующего далее описания при рассмотрении его в связи с сопровождающими фигурами. Однако следует ясно понимать, что каждая из фигур обеспечена исключительно с целью иллюстрации и описания и не предназначена в качестве определения ограничений настоящего изобретения.

Краткое описание чертежей

[0025] Сопровождающие чертежи, которые включены и образуют часть спецификации, в которых одинаковые ссылочные позиции обозначают одинаковые части, иллюстрируют варианты выполнения настоящего изобретения и вместе с описанием служат для объяснения принципов изобретения. На чертежах:

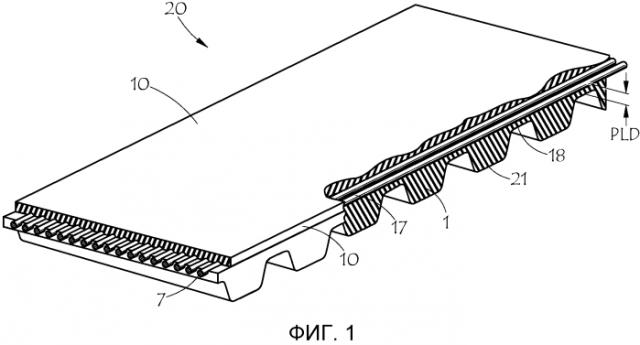

[0026] Фиг. 1 представляет собой вид в перспективе с местным разрезом ремня, изготовленного согласно варианту выполнения изобретения;

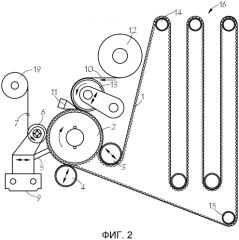

[0027] Фиг. 2 представляет собой схематическое изображение системы согласно варианту выполнения изобретения;

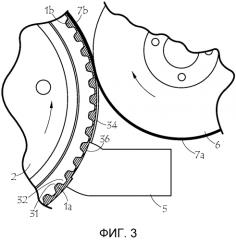

[0028] Фиг. 3 представляет собой увеличенный вид участка системы на Фиг. 2;

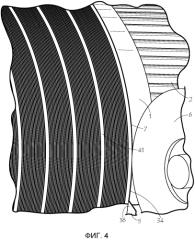

[0029] Фиг. 4 представляет собой вид в перспективе с местным разрезом участка системы на Фиг. 2.

[0030] Фиг. 5 представляет собой схематическое изображение участка системы согласно другому варианту выполнения изобретения;

[0031] Фиг. 6 представляет собой схематическое изображение участка системы согласно другому варианту выполнения изобретения;

[0032] Фиг. 7 представляет собой схематическое изображение участка системы согласно другому варианту выполнения изобретения;

[0033] Фиг. 8 представляет собой схематическое изображение участка системы согласно другому варианту выполнения изобретения;

[0034] Фиг. 9 представляет собой вид в перспективе с местным разрезом ремня, изготовленного согласно известному уровню техники;

[0035] Фиг. 10 представляет собой схематическое изображение участка системы согласно другому варианту выполнения изобретения; и

[0036] Фиг. 11 представляет собой схематическое изображение участка системы согласно другому варианту выполнения изобретения.

Подробное описание

[0037] Изобретение обеспечивает способ и устройство для производства бесконечных ремней, изготавливаемых из эластомерной матрицы, в которой работающие на растяжение элементы вставлены в периферийном направлении, в результате чего для производства ремней различной длины и ширины используется одна оправка или форма. Такие ремни могут представлять собой зубчатые ремни, плоские ремни, поликлиновые ребристые ремни, конвейерные ремни и подобные изделия. Процесс в особенности пригоден для изготовления зубчатых ремней, которые требуют точного управления разнесением зубьев или “шагом”. Эластомерная матрица может представлять собой термопластичный полиуретан (TPU), термопластичный вулканизат (TPV) или любой другой пригодный термопластичный эластомер (в общем TPE). Процесс также может быть приспособлен для термореактивных резин или для вулканизируемой резиновой матрицы. Материалы матрицы могут включать любое количество необходимых ингредиентов, включая, например, антиокислители, противоозоностарители, УФ-стабилизаторы, противомикробные добавки, вспомогательные средства, смягчители, наполнители, фрикционные преобразователи, вспениватели и т.п.

[0038] Работающие на растяжение элементы обычно состоят из кордов, пряжей, нитей или волокон из стали, стекла, арамида, углерода, полиэстера, полиамида, базальта или других пригодных материалов или их гибридов. Пряжа представляет собой пучок нитей или волокон и может быть скрученной или крученой. Корд представляет собой скрученную, сплетенную или крученую пряжу или пучок пряж и может быть обработан в целях прилипания или обработки. Выражения «проволока« и «кабель« часто используются в связи с металлическими кордами или металлическими работающими на растяжение элементами. Здесь “корд” или “растяжимый корд” будет использоваться относительно всех типов работающих на растяжение элементов. В сочетании с пучками пряжи или вместо более обычных кордов также могут быть использованы слои ткани или другие необычные типы растяжимых усилений, такие как шинный корд, сетки с редким плетением, тканые ткани или нетканые ткани или т.п.

[0039] Зубчатый ремень 20 на Фиг. 1, согласно варианту выполнения изобретения, включает три главных компонента: профильный слой 1, работающий на растяжение элемент 7 и верхний слой 10. Одна или обе поверхности могут дополнительно включать тканую или нетканую ткань, пластиковую пленку или другую обработку поверхности. Профильный слой и верхний слой могут представлять собой одинаковый материал или могут представлять собой два различных эластомерных материала.

[0040] Профильный слой 1 может быть изготовлен из непрерывного экструдированного TPE или TPU, имеющего зубья или другой требуемый профиль ремня на одной стороне и плоскую поверхность на противоположной стороне. Профильный слой может быть образован известными способами экструзионного формования или формования, такими как способы, раскрытые в патенте США № 4,251,306, которые используют формовочное колесо и формовочную ленту, смежную с или обматываемую вокруг около половины периферии формовочного колеса для образования вращающейся формовочной камеры для профиля, в которую материал профиля экструдируют для непрерывного прессования. С другой стороны, профильный слой может представлять собой резиновую композицию, которая может быть подобным образом образована и частично вулканизирована. Следует понимать, что такие процессы формования осуществляют без какого-либо вставленного корда в целях настоящего изобретения. Таким образом, настоящий профильный слой может быть образован значительно более быстро и эффективно, чем известными способами, при которых ремень образуют со вставленным в него кордом. Более того, профиль ремня, образуемый на профильном слое, может быть образован без обычных выемок или дефектов, так как для поддержания корда не требуются вылеты или выступы. Если требуется, профильный слой может включать слой текстиля или пленки на поверхности зуба для износостойкости, уменьшения шума или другой цели. Пригодные текстили включают тканые, вязаные и нетканые ткани, например. Конечную толщину профильного слоя выбирают с возможностью обеспечения полной или частичной внедрения работающего на растяжение элемента при заданном положении расчетной линии (“PLD”). PLD представляет собой меру толщины ремня ниже линии корда и определяется как расстояние от поверхности ремня в опорной области до осевой линии корда, которая обозначена на Фиг. 1. Опорная область 18 представляет собой тонкую секцию ремня, расположенную между любыми двумя смежными зубьями 21.

[0041] Работающий на растяжение элемент 7 обычно изготавливают из непрерывных волокон, скрученных в корд, и он обычно может иметь адгезивное покрытие для связывания с материалом эластомерной матрицы. Работающий на растяжение элемент 7 скручивают в ремне. Два или более различных корда могут быть одновременно скручены в ремне вплотную. Например, один или два или более кордов одинаковой или противоположной крутки (т.е. левой крутки S и правой крутки Z) могут быть использованы в качестве работающего на растяжение элемента. Работающий на растяжение элемент может быть обнажен со стороны ремня или, предпочтительно, работающий на растяжение элемент полностью вставлен в эластомерную матрицу без обнажения с одной или обеих сторон. Может использоваться любой пригодный тип корда. Адгезивное покрытие может быть нанесено на корд до укладки корда в отдельной операции или во время укладки корда во встроенной операции покрывания до того, как корд контактирует с материалом эластомерной матрицы.

[0042] Работающий на растяжение элемент 7 накладывают и приплавляют к профильному слою 1 во время непрерывного процесса спиральной намотки, который будет описан более подробно ниже. Получающийся в результате усиленный профильный слой называется здесь “каркас” или “усиленный каркас”. Для изготовления готового ремня 20 требуется добавление верхнего слоя 10. Следует отметить, что наложение корда на профильный слой и ламинирование верхнего слоя на каркас выполняют на открытой оправке без использования формовочной ленты.

[0043] Верхний слой 10 обычно изготавливают из непрерывного экструдированного TPE или TPU или резины из либо такого же материала, как и профильный слой, либо другого материала или другого состава. Например, профильный слой может быть изготовлен из относительно более жесткого материала для выдерживания высокой нагрузки на зуб, тогда как верхний слой может быть изготовлен из относительно более мягкого материала для более высокой гибкости, другого коэффициента трения и/или для уменьшенного шума и/или для уменьшенной стоимости. Толщина верхнего слоя может быть выбрана, чтобы завершать вставку растяжимого элемента и иметь требуемое количество дополнительного материала над кордом в ремне. Верхний слой предпочтительно может иметь приблизительно такую же ширину, как и профильный слой. Обработка верхнего слоя может быть выполнена путем традиционной экструзии посредством пригодного кристалла для гладкого верхнего слоя. Если на задней стороне ремня требуется некоторый вспомогательный профиль или текстура, в этом случае процесс, такой как используемый для материала профиля, вместо этого может быть использован для изготовления верхнего слоя. Что касается материала профиля, на верхний слой может быть нанесено текстильное покрытие во время формования, если такое покрытие требуется для готового ремня, для изменения внешнего вида или уменьшения трения и/или шума. Слой текстиля может быть наложен на каркас для внедрения между каркасом и верхним слоем.

[0044] Процесс ламинирования обычно выполняют с использованием подвода тепла для ламинирования поверхностей со скоростью ламинирования так, что непосредственно перед линией зазором между прижимным роликом и оправкой только контактные поверхности усиленного каркаса и верхнего слоя являются расплавленными и липкими, тогда как корпуса этих материалов по-прежнему остаются твердыми и сохраняют их форму. Управление температурой прижимного ролика и оправки для профиля также является важным в совокупности со скоростью вращения оправки для обеспечения достаточного тепла ко всем трем материалам (ламинирующему материалу, корду и материалу профиля) для хорошего результата связывания и склеивания. При прохождении через зазор материалы прочно сжимают вместе для исключения вовлечения воздуха и обеспечения немедленного связывания всех трех материалов (корда, верхнего слоя и профильного слоя). Подвод тепла к поверхностям материалов, входящих в зазор ламинатора, может быть обеспечен с помощью воздуходува для горячего воздуха, обеспечивающего тепло и поток воздуха, или с помощью инфракрасного излучения, или с помощью горячего ножа или лазера, или с помощью совокупностей средств нагрева. В других вариантах выполнения прижимная лента, которая обматывается вокруг участка оправки, может быть использована для обеспечения более длительного периода времени для ламинирования, чем зазор, описанный выше.

[0045] Согласно вариантам выполнения изобретения процесс производства включает следующие этапы, на которых используют устройство, которое показано на Фиг. 2.

[0046] Материал профиля, имеющий требуемый профиль ремня на одной стороне, обеспечивают по требуемой длине и ширине. Таким образом материал профиля может быть отрезан от непрерывной экструдированной полосы и соединен известными способами для образования слоя 1 материала бесконечного профиля требуемой длины, а в случае зубчатого ремня - с требуемым количеством зубьев. Сплавление концов может быть выполнено, в качестве неограничивающих примеров, путем термического сплавления, путем термообработки или ультразвуковой сварки, непосредственным склеиванием или тонкой пленкой или адгезивной лентой или их совокупностями. Под “профилем ремня” подразумевается конфигурация поверхности ремня, выполненная с возможностью зацепления шкива или звездочки в ее приводной связи в ременной приводной системе. В ременной приводной системе с фрикционным приводом, например, профиль ремня может быть плоским или клиновым или поликлиновым ребристым, тогда как в системе с синхронным или принудительным приводом профиль ремня может представлять собой последовательность равномерно поперечно разнесенных зубьев или наклонных или спиральных зубьев. Настоящее изобретение является в особенности предпочтительным для изготовления зубчатых ремней для систем с принудительным приводом, которые требуют узких допусков по форме зуба и шагу и длине шага ремня для надлежащего сцепления с зубчатыми шкивами. Для материала зубчатого профиля концы предпочтительно соединяют в опорной области для лучшего обеспечения растягивания или сжатия во время зацепления с оправкой для укладки корда, таким образом, избегая ошибки шага в области соединения. Однако соединение может выполняться в области зуба, если необходимо более крепкое соединение, чем то, которое возможно при соединении в опоре. Разумеется, могут быть использованы другие способы соединения, такие как пальцевые соединения, зубчатые соединения или т.п. Таким образом обеспечивают бесконечный профильный слой.

[0047] Бесконечный профильный слой 1 далее устанавливают на производственное устройство, которое показано на Фиг. 2. Таким образом, профильный слой слой 1 обматывают вокруг участка оправки 2, зацепляя профиль ремня профильного слоя с дополнительным профилем формы оправки. Два гладких зацепляющих ролика 3 и 4 удерживают профильный слой в зацеплении с профилем формы во время вращения оправки. Эти ролики являются “позиционируемыми”, что означает, что они могут быть перемещены в требуемое положение с возможностью приспосабливаться к различным толщинам материала, различным требованиям давления и т.п. Они являются “смежными” с оправкой, то есть в непосредственной близости, вблизи или даже касаясь оправки или материалов ремня, зацепляемых на оправке, таким образом, синхронно вращаясь вместе. Стрелки показывают направление вращения оправки 2 и направление других роликов и следующих материалов. Двойные стрелки показывают направление перемещения для зацепления и отцепления различных позиционируемых роликов. Участок оправки, ограниченный двумя зацепляющими роликами 3 и 4, и на который наматывается профильный слой, здесь называется “участок намотки” или “участок зацепления” оправки. Участок профильного слоя, каркаса или ремня, намотанный на оправку, подобен участку намотки или его участку зацепления. На Фиг. 2 показан участок намотки, продолжающийся из положения около семи часов часового циферблата, положения направляющего ролика 4, до положения около четырех часов часового циферблата, положения направляющего ролика 3, на оправке 2. Это положение проиллюстрировано исключительно с целью описания и может быть изменено без выхода за пределы объема охраны этого изобретения. Величина намотки особенно не ограничена, но предпочтительно может находиться в диапазоне от около 45 до около 315° или от около 90° до около 300°, или от около 180° до около 270°, или около 270° по периферии оправки. Чем больше намотка, тем в общем более точно управление шагом и/или тем быстрее можно эксплуатировать устройство. Несмотря на то, что ориентация оси оправки показана как горизонтальная, она может быть вертикальной или какой-либо другой требуемой ориентацией.

[0048] В изобретательской системе оправка по периферии меньше, чем ремень, наматываемый на нее. Таким образом, всегда имеется намотанный участок ремня или профильного слоя и свободный участок, который не зацеплен на или не контактирует с оправкой. Для изготовления зубчатых ремней оправка должна быть по меньшей мере на один шаг зуба меньше по периферии, чем изготавливаемый ремень. Другими словами, оправка имеет по меньшей мере на одну канавку меньше, чем количество зубьев в профиле ремня.

[0049] Ненамотанный или свободный участок профильного слоя (или в конечном счете ремень), т.е. участок, ненамотанный или не зацепленный на оправке 2, может быть направлен вокруг одного или более дополнительных буферных роликов, таких как ролик 14 и/или ролик 15 на Фиг. 2. Для коротких ремней (т.е. не больше, чем оправка периферии) не используется или не требуется никакой такой буферный ролик. До определенной длины ремня может быть использован один регулируемый буферный ролик, позволяющий регулировать каждую длину шага, причем диапазон длины является дополнительно расширяемым с помощью множества буферных роликов для изготовления бесконечных ремней с длиной до 100 метров или более. Обычная конструкция буфера для изготовления очень длинных бесконечных ремней проиллюстрирована на Фиг. 2. Буферная секция 16, имеющая множество буферных роликов, предпочтительно может использоваться для направления ненамотанного участка профильного слоя, усиленного каркаса и ремня во время производства. Верхние буферные ролики в дополнение могут быть подвижными вверх для увеличения диапазона длины ремня без расширения требуемого пространства площадки. Таким образом, буферная секция обеспечивает быструю и удобную загрузку и разгрузку и обеспечивает быстрое вращение оправки без подвисания ненамотанного участка на самом себе или запутывания его на других частях оборудования. Буферные ролики и/или буферная секция также позволяют производить бесконечные ремни практически любого требуемого размера в очень компактной области с использованием одной оправки 2 для намотки независимо от длины или ширины ремня. Как будет обсуждено ниже, ненамотанный участок ремня в буферной секции предпочтительно находится без какого-либо значительного натяжения свыше мини