Высокопрочный холоднокатаный стальной лист, имеющий превосходные пригодность к отбортовке-вытяжке и прецизионную перфорируемость, и способ его изготовления

Иллюстрации

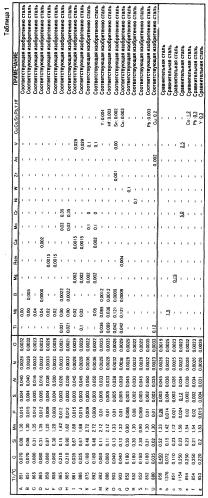

Показать всеИзобретение относится к области металлургии, а именно к высокопрочному холоднокатаному стальному листу. Сталь содержит, в мас.%: С от более 0,01 до 0,4, Si не менее 0,001 и не более 2,5, Mn не менее 0,001 и не более 4,0, Р от 0,001 до 0,15, S от 0,0005 до 0,03, Al не менее 0,001 и не более 2,0, N от 0,0005 до 0,01, при необходимости по меньшей мере один элемент из: Ti, Nb, В, Mg, REM, Са, Мо, Cr, V, Ni, Cu, Zr, W, As, Со, Sn, Pb, Y и Hf, остальное железо и неизбежные примеси. В диапазоне от 5/8 до 3/8 толщины листа от поверхности среднее значение полюсных плотностей группы ориентаций от {100}<011> до {223}<110> составляет 6,5 или менее, и полюсная плотность кристаллографической ориентации {332}<113> составляет 5,0 или менее. Структура, в единицах доли площади, содержит более 5% перлита, сумма бейнита и мартенсита ограничена до величины менее 5%, и остальное количество составлено ферритом. Обеспечиваются высокая пригодность к отбортовке-вытяжке и прецизионная перфорируемость. 2 н. и 12 з.п. ф-лы, 14 ил., 3 табл., 1 пр.

Реферат

Область техники, к которой относится изобретение

[0001] Настоящее изобретение относится к высокопрочному холоднокатаному стальному листу, имеющему превосходную пригодность к отбортовке-вытяжке и прецизионную перфорируемость, и к способу его изготовления.

Настоящая заявка основана и испрашивает приоритет по Японской патентной заявке № 2011-164383, поданной 27 июля 2011 года, полное содержание которой включено в настоящее описание посредством ссылки.

Уровень техники

[0002] Для сокращения выбросов газообразного диоксида углерода из автомобилей стимулировалось снижение веса кузовов автомобильных транспортных средств с использованием высокопрочных стальных листов. Кроме того, чтобы также обеспечить безопасность пассажиров, также в возрастающем масштабе использовался высокопрочный стальной лист для кузова автомобильных транспортных средств, в дополнение к листу из мягкой стали. Чтобы дополнительно содействовать снижению веса кузовов автомобильных транспортных средств, в дальнейшем необходимо повышать уровень эксплуатационной прочности высокопрочного стального листа в большей степени, чем обычно. Однако, когда высокопрочный стальной лист используют для наружной пластинчатой детали, часто применяют резку, вырубку и тому подобные операции, и, кроме того, когда высокопрочный стальной лист используют для детали основания кузова, зачастую привлекают методы обработки, выполняемые приложением срезающего усилия, такого как перфорирование, чем обусловлено то, что потребовался стальной лист, имеющий превосходную прецизионную перфорируемость. Кроме того, такие обработки, как снятие заусенцев, также во все большем масштабе выполнялись после резки, так что пригодность к отбортовке-вытяжке также является важной характеристикой в отношении обработки. Однако, когда прочность стального листа в целом возрастает, снижается точность перфорирования, и также ухудшается пригодность к отбортовке-вытяжке.

[0003] Что касается прецизионной перфорируемости, то, как раскрыто в патентных документах 1 и 2, перфорирование выполняют в мягком состоянии, и доведения до высокой прочности достигают термической обработкой и цементацией, но становится более продолжительным производственный процесс, вызывая тем самым возрастание затрат. С другой стороны, в патентном документе 3 также представлен способ улучшения прецизионной перфорируемости путем сфероидизации цементита в условиях отжига, но совершенно не обсуждается достижение пригодности к отбортовке-вытяжке, важной для обработки кузовов автомобильных транспортных средств и тому подобного, и прецизионной перфорируемости.

[0004] В отношении пригодности к отбортовке-вытяжке для достижения высокой прочности также представлен метод регулирования структуры стального листа для улучшения локального относительно удлинения, и непатентный документ 1 сообщает, что регулирование включений, делающих структуры однородными, и, кроме того, сокращение различий в твердости между структурами являются эффективными для изгибаемости и пригодности к отбортовке-вытяжке. Кроме того, непатентный документ 2 раскрывает способ, в котором регулируют температуру завершения горячей прокатки, степень обжатия и температурный диапазон чистовой прокатки, стимулируют рекристаллизацию аустенита, подавляют развитие текстуры прокатки и разупорядочивают кристаллографические ориентации, чтобы тем самым повысить прочность, пластичность и пригодность к отбортовке-вытяжке.

Из непатентных документов 1 и 2 можно заключить, что структуры и текстура прокатки сделаны равномерными, тем самым обеспечивая возможность улучшения пригодности к отбортовке-вытяжке, но вообще не обсуждается в целом достижение прецизионной перфорируемости и пригодности к отбортовке-вытяжке.

Предшествующие источники информации

Патентный документ

[0005] Патентный документ 1: Публикация патента Японии № Н3-2942.

Патентный документ 2: Публикация патента Японии № Н5-14764.

Патентный документ 3: Публикация патента Японии № Н2-19173.

[Непатентный документ]

[0006] Непатентный документ 1: авторы K. Sugimoto и др., [ISIJ International] (2000), том 40, стр. 920.

Непатентный документ 2: автор Kishida, [Nippon Steel Technical Report] (1999), № 371, стр. 13.

Сущность изобретения

Проблемы, разрешаемые изобретением

[0007] Таким образом, настоящее изобретение разработано с учетом вышеописанных проблем и имеет целью создание холоднокатаного стального листа, имеющего высокую прочность и имеющего превосходные пригодность к отбортовке-вытяжке и прецизионную перфорируемость, и способа изготовления, пригодного для получения стального листа недорогим и стабильным путем.

Средства разрешения проблем

[0008] Авторы настоящего изобретения оптимизировали компоненты и условия получения высокопрочного стального листа и регулировали структуры стального листа, чтобы тем самым добиться успеха в изготовлении стального листа, имеющего превосходные прочность, пригодность к отбортовке-вытяжке и прецизионную перфорируемость. Суть состоит в следующем.

[0009] [1] Высокопрочный холоднокатаный стальной лист, имеющий превосходную пригодность к отбортовке-вытяжке и прецизионную перфорируемость, содержит:

в % по массе,

С: от более 0,01% до 0,4% или менее;

Si: не менее 0,001% и не более 2,5%;

Mn: не менее 0,001% и не более 4%;

Р: от 0,001 до 0,15% или менее;

S: от 0,0005 до 0,03% или менее;

Al: не менее 0,001% и не более 2%;

N: от 0,0005 до 0,01% или менее; и

остальное количество, составленное железом и неизбежными загрязняющими примесями, причем в диапазоне от 5/8 до 3/8 толщины листа от поверхности стального листа среднее значение полюсных плотностей группы ориентаций от {100}<011> до {223}<110>, представленной соответствующими кристаллографическими ориентациями {100}<011>, {116}<110>, {114}<110>, {113}<110>, {112}<110>, {335}<110> и {223}<110>, составляет 6,5 или менее, и полюсная плотность кристаллографической ориентации {332}<113> составляет 5,0 или менее, и

структура, в единицах доли площади, содержит более 5% перлита, сумма бейнита и мартенсита ограничена до величины менее 5%, и остальное количество составлено ферритом.

[2] Высокопрочный холоднокатаный стальной лист, имеющий превосходные пригодность к отбортовке-вытяжке и прецизионную перфорируемость, согласно пункту [1], в котором, кроме того, твердость по Виккерсу перлитной фазы составляет не менее 150 единиц HV и не более 300 единиц HV.

[3] Высокопрочный холоднокатаный стальной лист, имеющий превосходные пригодность к отбортовке-вытяжке и прецизионную перфорируемость, согласно пункту [1], в котором, кроме того, коэффициент r в направлении, перпендикулярном направлению прокатки (rC), составляет 0,70 или более, коэффициент r в направлении под углом 30° к направлению прокатки (r30) составляет 1,10 или менее, коэффициент r по направлению прокатки (rL) составляет 0,70 или более, и коэффициент r в направлении под углом 60° к направлению прокатки (r60) составляет 1,10 или менее.

[4] Высокопрочный холоднокатаный стальной лист, имеющий превосходные пригодность к отбортовке-вытяжке и прецизионную перфорируемость, согласно пункту [1] дополнительно содержит:

элемент одного типа или двух или более типов из

в % по массе,

Ti: не менее 0,001% и не более 0,2%,

Nb: не менее 0,001% и не более 0,2%,

В: не менее 0,0001% и не более 0,005%,

Mg: не менее 0,0001% и не более 0,01%,

Rem (редкоземельные металлы): не менее 0,0001% и не более 0,1%,

Са: не менее 0,0001% и не более 0,01%,

Mo: не менее 0,001% и не более 1%,

Cr: не менее 0,001% и не более 2%,

V: не менее 0,001% и не более 1%,

Ni: не менее 0,001% и не более 2%,

Cu: не менее 0,001% и не более 2%,

Zr: не менее 0,0001% и не более 0,2%,

W: не менее 0,001% и не более 1%,

As: не менее 0,0001% и не более 0,5%,

Со: не менее 0,0001% и не более 1%,

Sn: не менее 0,0001% и не более 0,2%,

Pb: не менее 0,001% и не более 0,1%,

Y: не менее 0,001% и не более 0,1%, и

Hf: не менее 0,001% и не более 0,1%.

[5] Высокопрочный холоднокатаный стальной лист, имеющий превосходные пригодность к отбортовке-вытяжке и прецизионную перфорируемость, согласно пункту [1], в котором, кроме того, когда стальной лист, толщину которого сокращают до 1,2 мм, с центральной частью толщины листа, установленной в качестве центра, подвергают перфорированию с использованием круглого пуансона с диаметром Ø 10 мм и круглой матрицы с 1%-ным зазором, процентная доля поверхности среза на поверхности кромки отверстия становится равной 90% или более.

[6] Высокопрочный холоднокатаный стальной лист, имеющий превосходные пригодность к отбортовке-вытяжке и прецизионную перфорируемость, согласно пункту [1], в котором на поверхности создают полученный погружением в горячую ванну слой гальванического покрытия или легированный слой гальванического покрытия, полученный погружением в горячую ванну.

[7] Способ изготовления высокопрочного холоднокатаного стального листа, имеющего превосходные пригодность к отбортовке-вытяжке и прецизионную перфорируемость, включает стадии, в которых:

на стальной заготовке, содержащей:

в % по массе,

С: от более 0,01 до 0,4% или менее;

Si: не менее 0,001% и не более 2,5%;

Mn: не менее 0,001% и не более 4%;

Р: от 0,001 до 0,15% или менее;

S: от 0,0005 до 0,03% или менее;

Al: не менее 0,001% и не более 2%;

N: от 0,0005 до 0,01% или менее; и

причем остальное количество составлено железом и неизбежными загрязняющими примесями,

выполняют первую горячую прокатку, в которой проводят прокатку со степенью обжатия 40% или более один раз или более в температурном диапазоне не ниже 1000°С и не выше 1200°С;

регулируют диаметр аустенитного зерна на величину 200 мкм или менее первой горячей прокаткой;

выполняют вторую горячую прокатку, в которой проводят прокатку со степенью обжатия 30% или более в одном проходе по меньшей мере один раз в температурном диапазоне не ниже, чем определяемая приведенным ниже Выражением (1) температура Т1+30°С, и не выше, чем Т1+200°С;

регулируют общую степень обжатия при второй горячей прокатке на 50% или более;

выполняют конечное обжатие при степени обжатия 30% или более во второй горячей прокатке и затем начинают охлаждение перед холодной прокаткой таким образом, чтобы время выдержки t секунд удовлетворяло нижеприведенному Выражению (2);

регулируют среднюю скорость охлаждения при охлаждении перед холодной прокаткой на 50°С/секунду или более и регулируют падение температуры так, чтобы оно происходило в пределах диапазона не менее, чем на 40°С, и не более, чем на 140°С;

выполняют холодную прокатку со степенью обжатия не менее 40% и не более 80%;

выполняют нагрев до температуры в диапазоне от 750 до 900°С и проводят выдерживание в течение времени не короче 1 секунды и не дольше 300 секунд;

выполняют первичное охлаждение после холодной прокатки до температуры в диапазоне не ниже 580°С и не выше 750°С, со средней скоростью охлаждения не менее 1°С/сек и не более 10°С/сек;

выполняют выдерживание в течение времени не короче 1 секунды и не дольше 1000 секунд при условии, что скорость снижения температуры становится равной 1°С/сек или менее; и

выполняют вторичное охлаждение после холодной прокатки со средней скоростью охлаждения от 5°С/сек или менее, причем:

T1 (°С)=850+10×(C+N)×Mn+350×Nb+250×Ti+40×B+10×Cr+100×Mo+100×V Выражение (1),

где каждый из С, N, Mn, Nb, Ti, В, Cr, Mo и V представляет содержание элемента (% по массе),

t≤2,5×t1 Выражение (2),

где t1 получается согласно нижеприведенному Выражению (3),

t1=0,001×((Tf-T1)×P1/100)2-0,109×((Tf-T1)×Р1/100)+3,1

Выражение (3),

где в вышеуказанном Выражении (3) Tf представляет температуру стальной заготовки, полученной после конечного обжатия при степени обжатия 30% или более, и Р1 представляет степень обжатия при конечном обжатии на уровне 30% или более.

[8] Способ изготовления высокопрочного холоднокатаного стального листа, имеющего превосходные пригодность к отбортовке-вытяжке и прецизионную перфорируемость, согласно пункту [7], в котором

общая степень обжатия в температурном диапазоне ниже Т1+30°С составляет 30% или менее.

[9] Способ изготовления высокопрочного холоднокатаного стального листа, имеющего превосходные пригодность к отбортовке-вытяжке и прецизионную перфорируемость, согласно пункту [7], в котором

время выдержки t секунд дополнительно удовлетворяет нижеприведенному Выражению (2а),

t<t1 Выражение (2а).

[10] Способ изготовления высокопрочного холоднокатаного стального листа, имеющего превосходные пригодность к отбортовке-вытяжке и прецизионную перфорируемость, согласно пункту [7], в котором

время выдержки t секунд дополнительно удовлетворяет нижеприведенному Выражению (2b),

t1≤t≤t1×2,5 Выражение (2b).

[11] Способ изготовления высокопрочного холоднокатаного стального листа, имеющего превосходные пригодность к отбортовке-вытяжке и прецизионную перфорируемость, согласно пункту [7], в котором

охлаждение перед холодной прокаткой начинают между клетями прокатного стана.

[12] Способ изготовления высокопрочного холоднокатаного стального листа, имеющего превосходные пригодность к отбортовке-вытяжке и прецизионную перфорируемость, согласно пункту [7] дополнительно включает стадию, в которой:

выполняют намотку в рулон при температуре 650°С или ниже, для получения горячекатаного стального листа после выполнения охлаждения перед холодной прокаткой и перед проведением холодной прокатки.

[13] Способ изготовления высокопрочного холоднокатаного стального листа, имеющего превосходные пригодность к отбортовке-вытяжке и прецизионную перфорируемость, согласно пункту [7], в котором,

когда выполняют нагрев до температуры в диапазоне от 750 до 900°С после холодной прокатки, среднюю скорость нагрева от температуры не ниже, чем комнатная температура, и не выше 650°С, регулируют на значение HR1 (°С/секунду), согласно нижеприведенному Выражению (5), и

среднюю скорость нагрева от температуры выше 650°С до температуры от 750 до 900°С регулируют на значение HR2 (°С/секунду), согласно нижеприведенному Выражению (6), где

HR1≥0,3 Выражение (5),

HR2≤0,5×HR1 Выражение (6).

[14] Способ изготовления высокопрочного холоднокатаного стального листа, имеющего превосходные пригодность к отбортовке-вытяжке и прецизионную перфорируемость, согласно пункту [7] дополнительно включает стадию, в которой:

выполняют на поверхности гальванизацию погружением в горячую ванну.

[15] Способ изготовления высокопрочного холоднокатаного стального листа, имеющего превосходные пригодность к отбортовке-вытяжке и прецизионную перфорируемость, согласно пункту [14] дополнительно включает стадию, в которой:

после проведения гальванизации погружением в горячую ванну выполняют легирующую обработку при температуре от 450 до 600°С.

Эффект изобретения

[0010] Согласно настоящему изобретению возможно создание высокопрочного холоднокатаного стального листа, имеющего превосходные пригодность к отбортовке-вытяжке и прецизионную перфорируемость. Когда этот стальной лист применяют, в частности, улучшается полезная продуктивность, когда обрабатывают и используют высокопрочный стальной лист, снижаются затраты, и так далее, приводя к тому, что является существенным вкладом в развитие промышленности.

Краткое описание чертежей

[0011] [Фиг.1] Фиг. 1 представляет вид, показывающий взаимосвязь между средним значением полюсных плотностей группы ориентаций от {100}<011> до {223}<110> и величиной «предел прочности при растяжении × коэффициент раздачи отверстия»;

[Фиг.2] Фиг. 2 представляет вид, показывающий взаимосвязь между полюсной плотностью группы ориентации {332}<113> и величиной «предел прочности при растяжении × коэффициент раздачи отверстия»;

[Фиг.3] Фиг. 3 представляет вид, показывающий взаимосвязь между коэффициентом r в направлении, перпендикулярном направлению прокатки (rC), и величиной «предел прочности при растяжении × коэффициент раздачи отверстия»;

[Фиг.4] Фиг. 4 представляет вид, показывающий взаимосвязь между коэффициентом r в направлении под углом 30° к направлению прокатки (r30) и величиной «предел прочности при растяжении × коэффициент раздачи отверстия»;

[Фиг.5] Фиг. 5 представляет вид, показывающий взаимосвязь между коэффициентом r в направлении прокатки (rL) и величиной «предел прочности при растяжении × коэффициент раздачи отверстия»;

[Фиг.6] Фиг. 6 представляет вид, показывающий взаимосвязь между коэффициентом r в направлении под углом 60° к направлению прокатки (r60) и величиной «предел прочности при растяжении × коэффициент раздачи отверстия»;

[Фиг.7] Фиг. 7 показывает взаимосвязь между долей твердой фазы и процентной долей поверхности среза на поверхности кромки отверстия;

[Фиг.8] Фиг. 8 показывает взаимосвязь между диаметром аустенитного зерна после черновой прокатки и коэффициентом r в направлении, перпендикулярном направлению прокатки (rC);

[Фиг.9] Фиг. 9 показывает взаимосвязь между диаметром аустенитного зерна после черновой прокатки и коэффициентом r в направлении под углом 30° к направлению прокатки (r30);

[Фиг.10] Фиг. 10 показывает взаимосвязь между числом циклов прокатки при степени обжатия 40% или более в черновой прокатке и диаметром аустенитного зерна после черновой прокатки;

[Фиг.11] Фиг. 11 показывает взаимосвязь между степенью обжатия при температурах от Т1+30 до Т1+150°С и средним значением полюсных плотностей группы ориентаций от {100}<011> до {223}<110>;

[Фиг.12] Фиг. 12 представляет пояснительное изображение технологической линии непрерывной горячей прокатки;

[Фиг.13] Фиг. 13 показывает взаимосвязь между степенью обжатия при температурах от Т1+30 до Т1+150°С и полюсной плотностью кристаллографической ориентации {332}<113>; и

[Фиг.14] Фиг. 14 показывает взаимосвязь между процентной долей поверхности среза и величиной «предел прочности при растяжении × коэффициент раздачи отверстия» для сталей согласно настоящему изобретению и сравнительных сталей.

Вариант осуществления изобретения

[0012] Далее будет подробно разъяснено содержание настоящего изобретения.

[0013] (Кристаллографическая ориентация)

В настоящем изобретении особенно важно, чтобы в диапазоне от 5/8 до 3/8 толщины листа от поверхности стального листа среднее значение полюсных плотностей группы ориентаций от {100}<011> до {223}<110> составляло 6,5 или менее, и полюсная плотность кристаллографической ориентации {332}<113> составляла 5,0 или менее. Как показано на фиг.1, до тех пор, пока среднее значение группы ориентаций от {100}<011> до {223}<110>, когда измерение рентгеновской дифракции проводят в диапазоне толщины листа от 5/8 до 3/8 толщины листа от поверхности стального листа для получения полюсных плотностей соответствующих ориентаций, составляет 6,5 или менее (желательно 4,0 или менее), величина «предел прочности при растяжении × коэффициент раздачи отверстия» составляет ≥30000, что требуется для того, чтобы обработка детали основания кузова непосредственно удовлетворяла требуемым условиям. Когда среднее значение составляет свыше 6,5, анизотропия механических характеристик стального листа становится чрезвычайно высокой, и, кроме того, пригодность к раздаче отверстия улучшается только по определенному направлению, но материал в отличном от этого направлении значительно повреждается, приводя к тому, что становится невозможным удовлетворить условие «предел прочности при растяжении × коэффициент раздачи отверстия ≥30000», которое необходимо для обработки детали основания кузова. С другой стороны, когда среднее значение становится меньшим, чем 0,5, которое затруднительно достигнуть в современном общем процессе непрерывной горячей прокатки, возникает проблема ухудшения пригодности к раздаче отверстия.

[0014] В группу ориентаций от {100}<011> до {223}<110> входят ориентации {100}<011>, {116}<110>, {114}<110>, {113}<110>, {112}<110>, {335}<110> и {223}<110>.

[0015] Полюсная плотность синонимична отношению произвольных интенсивностей рентгеновского излучения. Полюсная плотность (отношение интенсивностей рентгеновского излучения по отношению к бестекстурному образцу) представляет собой численное значение, полученное измерением интенсивностей рентгеновского излучения на стандартном образце, не имеющем скопления с конкретной ориентацией, и испытательного образца, в одних и тех же условиях с помощью рентгеновской дифрактометрии или тому подобного, и делением полученной интенсивности рентгеновского излучения от испытательного образца на интенсивность рентгеновского излучения стандартного образца. Эту полюсную плотность измеряют с использованием устройства для рентгеновской дифракции, EBSD (дифракции обратно рассеянных электронов) или тому подобного. Кроме того, она также может быть измерена с помощью метода EBSP (анализ дифракционной картины обратного рассеяния электронов) или метода ECP (анализ картины каналирования электронов). Она может быть получена из трехмерной текстуры, рассчитанной векторным методом на основе полюсной фигуры {110}, или также может быть получена из трехмерной текстуры, рассчитанной методом разложения в ряд с использованием многочисленных (предпочтительно трех или более) полюсных фигур из серии полюсных фигур {110}, {100}, {211} и {310}.

[0016] Например, для полюсной плотности каждой из вышеописанных кристаллографических ориентаций может быть использована как таковая каждая интенсивность из (001)[1-10], (116)[1-10], (114)[1-10], (113)[1-10], (112)[1-10], (335)[1-10] и (223)[1-10] при ϕ2=45° сечения трехмерной текстуры (ODF, функция распределения ориентаций).

[0017] Среднее значение полюсных плотностей группы ориентаций от {100}<011> до {223}<110> представляет собой среднее арифметическое из полюсных плотностей вышеописанных соответствующих ориентаций. Когда невозможно получить интенсивности всех описанных выше ориентаций, в качестве подстановки также может быть использовано среднее арифметическое полюсных плотностей соответственных ориентаций из {100}<011>, {116}<110>, {114}<110>, {112}<110> и {223}<110>.

[0018] Кроме того, по подобным соображениям, пока полюсная плотность кристаллографической ориентации {332}<113> плоскости листа в диапазоне от 5/8 до 3/8 толщины листа от поверхности стального листа составляет 5,0 или менее (желательно 3,0 или менее), как показано на фиг.2, величина «предел прочности при растяжении × коэффициент раздачи отверстия» составляет ≥30000, что требуется для того, чтобы обработка детали основания кузова непосредственно удовлетворяла требуемым условиям. Когда она составляет более 5,0, анизотропия механических характеристик стального листа становится чрезвычайно высокой, и, кроме того, пригодность к раздаче отверстия улучшается только по определенному направлению, но материал в отличном от этого направлении значительно повреждается, приводя к тому, что становится невозможным удовлетворить условие «предел прочности при растяжении × коэффициент раздачи отверстия ≥30000», которое необходимо для обработки детали основания кузова. С другой стороны, когда полюсная плотность становится менее 0,5, чего затруднительно достигнуть в современном общем процессе непрерывной горячей прокатки, возникает проблема ухудшения пригодности к раздаче отверстия.

[0019] Причина того, что полюсные плотности вышеописанных кристаллографических ориентаций являются важными для улучшения пригодности к раздаче отверстия, не обязательно является очевидной, но, будучи выведенной логическим путем, относится к характеристикам скольжения кристалла во время обработки с раздачей отверстия.

[0020] Что касается образца, подвергаемого измерению рентгеновской дифракции, то толщину стального листа сокращают до предварительно заданной толщины листа от поверхности механическим шлифованием или тому подобным способом и затем снимают напряжения химической полировкой, электролитической полировкой или тому подобной, и в то же время образец юстируют в соответствии с вышеописанным методом таким образом, что в диапазоне от 3/8 до 5/8 толщины листа подходящая плоскость становится плоскостью измерения, и проводят измерение.

[0021] Разумеется, ограничение вышеописанных полюсных плоскостей удовлетворяется не только вблизи 1/2 толщины листа, но также во многих положениях по толщине листа, насколько возможно, и тем самым дополнительно улучшается пригодность к раздаче отверстия. Однако измерение проводят в диапазоне от 3/8 до 5/8 от поверхности стального листа, чтобы тем самым сделать возможным представление характеристики материала по всему стальному листу в целом. Таким образом, в качестве диапазона измерения предписывается область от 5/8 до 3/8 толщины листа.

[0022] Между прочим, кристаллографическая ориентация, представленная как {hkl}<uvw>, означает, что направление, перпендикулярное плоскости стального листа, является параллельным <hkl>, и направление прокатки параллельно <uvw>. В отношении кристаллографической ориентации, как правило, ориентация, перпендикулярная плоскости листа, представлена [hkl] или {hkl}, и ориентация, параллельная направлению прокатки, представлена (uvw) или <uvw>. Обозначения {hkl} и <uvw> представляют собой родовые термины для эквивалентных плоскостей, и каждое из обозначений [hkl] и (uvw) соответствует индивидуальной кристаллографической плоскости. То есть в настоящем изобретении целевой является объемно-центрированная кубическая структура, и таким образом, например, плоскости (111), (-111), (1-11), (11-1), (-1-11), (-11-1), (1-1-1) и (-1-1-1) являются эквивалентными до такой степени, что их невозможно различить. В таком случае эти ориентации совокупно обозначают как {111}. В ODF-представлении (функции распределения ориентаций) [hkl](uvw) также используется для выражения ориентаций других низкосимметричных кристаллических структур, и тем самым является общим выражением для каждой ориентации как [hkl](uvw), но в настоящем изобретении [hkl](uvw) и {hkl}<uvw> синонимичны друг другу. Измерение кристаллографической ориентации с помощью рентгеновского излучения выполняют согласно методу, описанному, например, автором Cullity в книге «Elements of X-Ray Diffraction» («Основы рентгеновской дифракции»), новое издание (опубликовано в 1986 году, перевод MATSUMURA, Gentaro, опубликовано фирмой AGNE Inc.), на стр. 274-296.

[0023] (Коэффициент r или коэффициент Лэнкфорда)

В настоящем изобретении является важным коэффициент r в направлении, перпендикулярном направлению прокатки (rC). То есть в результате обстоятельного исследования авторы настоящего изобретения обнаружили, что хорошая пригодность к раздаче отверстия не может быть всегда получена, даже когда только полюсные плотности вышеописанных разнообразных кристаллографических ориентаций являются надлежащими. Как показано на фиг.3, одновременно с описанными выше полюсными плотностями, значение rC должно составлять 0,70 или более. Верхний предел значения rC не является конкретно определенным, но если (rC) составляет 1,10 или менее, может быть получена улучшенная пригодность к раздаче отверстия.

[0024] В настоящем изобретении является важным коэффициент r в направлении под углом 30° к направлению прокатки (r30). То есть в результате обстоятельного исследования авторы настоящего изобретения нашли, что хорошая пригодность к раздаче отверстия не может быть всегда получена, даже когда полюсные плотности вышеописанных разнообразных кристаллографических ориентаций являются надлежащими. Как показано на фиг.4, одновременно с вышеописанными интенсивностями рентгеновской дифракции значение r30 должно составлять 1,10 или менее. Нижний предел значения r30 не является конкретно определенным, но если r30 составляет 0,70 или более, может быть получена улучшенная пригодность к раздаче отверстия.

[0025] В результате обстоятельного исследования авторы настоящего изобретения дополнительно выяснили, что, если в дополнение к величинам отношения произвольных интенсивностей рентгеновского излучения вышеописанных разнообразных кристаллографических ориентаций, значениям rC и r30, как показано на фиг.5 и фиг.6, коэффициент r в направлении прокатки (rL) и коэффициент r в направлении под углом 60° к направлению прокатки (r60) составляют rL≥0,70 и r60≤1,10 соответственно, может быть лучше соблюдено условие «предел прочности при растяжении × коэффициент раздачи отверстия ≥30000».

Верхний предел описанного выше значения rL и нижний предел значения r60 не являются конкретно определенными, но если значение rL составляет 1,00 или менее, и значение r60 составляет 0,90 или более, может быть получена улучшенная пригодность к раздаче отверстия.

[0026] Вышеописанные коэффициенты r могут быть получены с помощью испытания на растяжение с использованием испытательного образца № 5 согласно Японскому промышленному стандарту JIS. Как правило, деформация растяжения должна быть оценена в диапазоне от 5 до 15% в случае высокопрочного стального листа, и в диапазоне равномерного относительного удлинения. Между прочим, было известно, что текстура и коэффициенты r в принципе коррелируют между собой, но в настоящем изобретении уже описанное ограничение в отношении полюсных плотностей кристаллографических ориентаций и ограничение коэффициентов r не синонимичны друг другу, и пока оба ограничения не удовлетворяются одновременно, хорошая пригодность к раздаче отверстия не может быть получена.

[0027] (Структура)

Далее будет разъяснена структура стального листа согласно настоящему изобретению. Структура стального листа согласно настоящему изобретению содержит, в единицах доли площади, свыше 5% перлита, сумма бейнита и мартенсита ограничена величиной менее 5%, и остальное количество составлено ферритом. В высокопрочном стальном листе, чтобы повысить его прочность, часто используется многофазная структура, полученная созданием высокопрочной второй фазы в ферритной фазе. Как правило, структура состоит из феррито-перлита, феррито-бейнита, феррито-мартенсита или тому подобных, и прочность стального листа повышается, пока доля второй фазы является фиксированной, когда имеются фазы более низкотемпературного превращения, каждая из которых имеет твердую вторую фазу, чья твердость является высокой. Однако, чем тверже фаза низкотемпературного превращения, тем более выраженным является отличие в пластичности от феррита, и во время перфорирования возникают концентрации напряжений между ферритом и фазой низкотемпературного превращения, так что на участке перфорирования возникает поверхность разрыва, и тем самым ухудшается точность перфорирования.

[0028] В частности, когда сумма фракций бейнита и мартенсита достигает 5% или более, в единицах доли площади, как показано на фиг.7, процентная доля поверхности среза, будучи стандартом шероховатости для прецизионного перфорирования высокопрочного стального листа, падает ниже 90%. Кроме того, когда доля перлита становится равной 5% или менее, прочность снижается, падая ниже 500 МПа, будучи стандартом для высокопрочного холоднокатаного стального листа. Таким образом, в настоящем изобретении сумму фракций бейнита и мартенсита устанавливают на уровень менее 5%, долю перлита регулируют на величину выше 5%, и остальное количество составляет феррит. Бейнит и мартенсит также могут быть 0%. Таким образом, в качестве структуры стального листа согласно настоящему изобретению представляется форма, выполненная из перлита и феррита, форма, содержащая перлит и феррит, и, кроме того, один из бейнита и мартенсита, и форма, содержащая перлит и феррит, и, кроме того, как бейнит, так и мартенсит.

[0029] Между прочим, когда доля перлита становится более высокой, повышается прочность, но снижается процентная доля поверхности среза. Доля перлита желательно составляет менее 30%. Даже если доля перлита составляет 30%, может быть достигнута процентная доля поверхности среза на уровне 90% или более, но пока доля перлита составляет менее 30%, может быть достигнута процентная доля поверхности среза на уровне 95% или более, и еще больше улучшается прецизионная перфорируемость.

[0030] (Твердость по Виккерсу перлитной фазы)

Твердость перлитной фазы влияет на механические свойства при растяжении и точность перфорирования. Когда твердость по Виккерсу перлитной фазы увеличивается, улучшается прочность, но когда твердость по Виккерсу перлитной фазы превышает 300 единиц HV, ухудшается точность перфорирования. Чтобы получить хороший баланс предела прочности на разрыв и пригодности к раздаче отверстия и точности перфорирования, твердость по Виккерсу перлитной фазы устанавливают на величину не менее 150 единиц HV и не более 300 единиц HV. В этой связи, твердость по Виккерсу измеряют с использованием прибора для измерения микротвердости по Виккерсу.

[0031] Кроме того, в настоящем изобретении прецизионную перфорируемость стального листа оценивают по процентной доле поверхности среза на поверхности кромки отверстия [= длина поверхности среза/(длина поверхности среза + длина поверхности разрыва)]. Стальной лист, толщина листа которого сокращена до 1,2 мм, с центральным участком толщины листа, установленным в качестве центра, перфорируют с использованием круглого пуансона с диаметром ϕ 10 мм и круглой матрицы с 1%-ным зазором и проводят измерения длины поверхности среза и длины поверхности разрыва относительно всего периметра поверхности кромки пробитого отверстия. Затем минимальное значение длины поверхности среза по всему периметру поверхности кромки отверстия используют для определения процентной доли поверхности среза.

Между прочим, центральная часть толщины листа с наибольшей вероятностью подвержена центральной ликвации. Как представляется, если стальной лист имеет предварительно заданную прецизионную перфорируемость в центральной части толщины листа, то предварительно заданная прецизионная перфорируемость может быть достигнута и по всей толщине листа.

[0032] (Химические компоненты стального листа)

Далее будут разъяснены обоснования для ограничения химических компонентов высокопрочного холоднокатаного стального листа согласно настоящему изобретению. В этой связи «%» содержания означает «% по массе».

[0033] С: от более 0,01 до 0,4%

Углерод (С) представляет собой элемент, содействующий повышению прочности базового материала, но также элемент, образующий карбид на основе железа, такой как цементит (Fe3C), создающий исходную точку растрескивания во время раздачи отверстия. Когда содержание С составляет 0,01% или менее, невозможно получить эффект улучшения прочности путем структурного упрочнения с помощью фазы, генерируемой низкотемпературным превращением. Когда содержится более 0,4%, становится значительной центральная ликвация, и усиливается образование карбида на основе железа, такого как цементит (Fe3C), который становится исходной точкой растрескивания вторичной поверхности среза во время перфорирования, приводя к тому, что перфорируемость ухудшается. Поэтому содержание С ограничивают до диапазона от более 0,01% до 0,4% или менее. Кроме того, когда рассматривают баланс с пластичностью наряду с улучшением прочности, содержание С желательно составляет 0,20% или менее.

[0034] Si: от 0,001 до 2,5%

Кремний (Si) представляет собой элемент, содействующий повышению прочности базового материала, и также действует как материал для раскисления расплавленной стали, и тем самым его добавляют по мере надобности. Что касается содержания Si, когда добавляют 0,001% или более, вышеописанный эффект проявляется, но даже когда добавляют свыше 2,5%, эффект стимулирования повышения прочности насыщается. Поэтому содержание Si ограничивают диапазоном не менее 0,001%, но не более 2,5%. Кроме того, когда добавляют более 0,1% Si, то Si по мере увеличения его содержания подавляет выделение фазы карбида на основе железа, такого как цементит, в структуре материала, и содействует повышению прочности и улучшению пригодности к раздаче отверстия. Кроме того, когда содержание Si превышает 1%, насыщается эффект подавления выделения фазы карбида на основе железа. Таким образом, желательный диапазон содержания Si составляет от более 0,1 до 1%.

[0035] Mn: от 0,001 до 4%

Марганец (Mn) представляет собой элемент, содействующий повышению прочности упрочнением твердого раствора и закалочным упрочнением, и его добавляют по мере надобности. Когда содержание Mn составляет менее 0,001%, этот эффект не может быть получен, и даже когда добавляют свыше 4%, этот эффект насыщается. На этом основании содержание Mn ограничивают до диапазона не менее 0,001% и не более 4%. Кроме того, чтобы подавить возникновение обусловленного серой (S) горячего растрескивания, когда иные элементы, нежели Mn, добавлены недостаточно, желательно добавл