Высокопрочный стальной лист, имеющий превосходную ударопрочность, и способ его производства, и высокопрочный гальванизированный стальной лист и способ его производства

Иллюстрации

Показать всеИзобретение относится к области металлургии, а именно к высокопрочному стальному листу, используемому в автомобилестроении. Лист выполнен из стали, содержащей, мас.%: С от 0,075 до 0,3, Si от 0,3 до 2,5, Mn от 1,3 до 3,5, Р от 0,001 до 0,05, S от 0,0001 до 0,005, Al от 0,001 до 0,05, Ti от 0,001 до 0,015, N от 0,0001 до 0,005, О от 0,0001 до 0,003, железо и неизбежные примеси - остальное. Сталь листа имеет структуру, в которой в диапазоне от 1/8 до 3/8 толщины листа через 1/4 толщины листа содержится 1-8% остаточного аустенита в объемных долях, среднее отношение длин сторон зерен остаточного аустенита составляет 2,0 или меньше, количество марганца в твердом растворе в остаточном аустените превышает среднее количество Mn в стали в 1,1 раза или больше, содержатся частицы TiN, имеющие средний диаметр 0,5 мкм или меньше, а плотность частиц AlN с диаметром зерна 1 мкм или больше составляет 1,0 частица/мм2 или меньше. Лист имеет максимальный предел прочности 900 МПа или больше и высокую ударопрочность. 4 н. и 8 з.п. ф-лы, 19 табл., 1 пр.

Реферат

Область техники, к которой относится изобретение

[0001] Настоящее изобретение относится к высокопрочному стальному листу и к способу его производства, к высокопрочному гальванизированному стальному листу и к способу его производства и, более конкретно, к высокопрочному стальному листу, имеющему превосходную ударопрочность, и к способу его производства. Настоящая заявка основана на и испрашивает приоритет японской патентной заявки № 2011-167661, поданной 29 июля 2011, полное содержание которой включено в настоящий документ посредством ссылки.

Уровень техники

[0002] В последние годы существует потребность не только в усовершенствовании прочности стальных листов, используемых в автомобилях, но также и в усовершенствовании их ударопрочности для того, чтобы увеличить безопасность столкновения при одновременном сокращении веса автомобилей.

[0003] В качестве высокопрочного стального листа, имеющего высокую абсорбцию энергии при столкновении, Патентный документ 1 описывает высокопрочный стальной лист, содержащий, в % мас., C: от 0,05% до 0,3%, Si: 2,0% или меньше, Al: от 0,01% до 2,0%, Mn: от 0,5% до 4,0%, Ni: от 0% до 5,0%, P: 0,1% или меньше, S: 0,1% или меньше, и N: 0,01% или меньше, с остатком, состоящим из Fe и неизбежных примесей, и имеющий химический состав, удовлетворяющий условиям 1,5-3,0×C≤Si+Al≤3,5-5,0×C и Mn+(Ni/3)≥1,0 (%), в котором термическое упрочнение стального листа составляет 50 МПа или больше.

[0004] Далее, в качестве высокопрочного стального листа, обладающего превосходной способностью поглощать удар при столкновении, Патентный документ 2 описывает высокопластичный и высокопрочный стальной лист, который имеет структуру стали, включающую в себя: бейнит, имеющий объемную долю VB, определяемую выражением VB≤(TSs/60)-1 (TSs: предел прочности (МПа) в статическом испытании на растяжение); и остаточный аустенит с содержанием углерода 1,2% мас. или меньше, чья объемная доля составляет 5% или больше, с остатком, являющимся ферритом, в котором отношение предела текучести к пределу прочности в статическом испытании на растяжение составляет 0,6 или больше, и статически-динамическое отношение стального листа является высоким, с отношением TSd/TSs между пределом прочности в динамическом испытании на растяжение и пределом прочности в статическом испытании на растяжение, удовлетворяющем соотношению, заданному выражением TSd/TSs≥0,8+(300/TSs) (Tsd: предел прочности (МПа) в динамическом испытании на растяжение при скорости деформации 1000/с).

[0005] Далее, в качестве способа производства высокопрочного холоднокатаного стального листа, обладающего превосходным свойством сопротивления ударным нагрузкам, Патентный документ 3 описывает способ производства, включающий в себя: горячую прокатку сляба, который имеет состав, содержащий C: от 0,08% мас. до 0,18% мас., Si: от 1,00% мас. до 2,0% мас., Mn: от 1,5% мас. до 3,0% мас., P: 0,03% мас. или меньше, S: 0,005% мас. или меньше, и Al общ: от 0,01% мас. до 0,1% мас., и в котором степень сегрегации Mn, определяемая выражением (степень сегрегации Mn=(концентрация Mn в центральной части сляба - концентрация Mn в основании)/концентрация Mn в основании), составляет от 1,05 до 1,10; выполнение после холодной прокатки нагрева в двухфазной области или в однофазной области до температуры от 750°C до 870°C с выдержкой в течение 60 с или дольше на линии непрерывного отжига; затем, после охлаждения в диапазоне температур от 720°C до 600°C со средней скоростью охлаждения 10°C/с или меньше, выполнение охлаждения до диапазона температур от 350°C до 460°C со средней скоростью охлаждения 10°C/с или больше с тем, чтобы выдержать эту температуру в течение от 30 с до 20 мин, и после этого выполнение охлаждения до комнатной температуры для того, чтобы получить пятифазную структуру: полигональный феррит, игольчатый феррит, бейнит, остаточный аустенит и мартенсит.

[0006] В качестве стального листа, используемого в качестве стального листа для автомобилей, Патентный документ 4 описывает легированный гальванизированный стальной лист после горячего цинкования, содержащий, в % мас., C: от 0,05% до 0,25%, Si: 0,5% или меньше, Mn: от 1% до 3%, P: 0,1% или меньше, S: 0,01% или меньше, Al: от 0,1% до 2%, и N: меньше чем 0,005%, с остатком, состоящим из Fe и неизбежных примесей, в котором удовлетворяются условия Si+Al≥0,6%, (0,0006Al)% ≤ N ≤ 0,0058% - (0,0026 × Al)%, и Al ≤ (1,25 × C0,5 - 0,57Si + 0,625 Mn)%.

[0007] В качестве высокопрочного легированного листа оцинкованной стали горячего цинкования, обладающего превосходной способностью к поглощению энергии, Патентный документ 5 описывает гальванизированный стальной лист горячего цинкования, основной материал которого является стальным листом, имеющим: состав компонентов, содержащий C: от 0,05% мас. до 0,20% мас., Si: от 0,3% мас. до 1,5% мас., Mn: от 1,0% мас. до 2,5% мас., и P: 0,1% мас. или меньше, с остатком, состоящим из Fe и неизбежных примесей; и микроструктуру, содержащую один или оба из мартенсита и остаточного аустенита в суммарном количестве от 25% об. до 50% об., с остатком, являющимся ферритом и бейнитом, в котором горячее оцинкование с легированием осуществляется на обеих поверхностях стального листа.

[0008] В качестве высокоподатливого, высокопрочного холоднокатаного стального листа, обладающего превосходными поверхностными свойствами и способностью к поглощению удара, Патентный документ 6 описывает холоднокатаный стальной лист, содержащий, в массовых долях, C: от 0,06% до 0,25%, Si: 2,5% или меньше, Mn: от 0,5% до 3,0%, P: 0,1% или меньше, S: 0,03% или меньше, Al: от 0,1% до 2,5%, Ti: от 0,003% до 0,08%, и N: 0,01% или меньше, с остатком, состоящим из Fe и неизбежных примесей, в котором содержание Ti удовлетворяет условию (48/14)N≤Ti≤(48/14)N+(48/32)S+0,01, и структура после холодной прокатки и рекристаллизационного отжига является структурой, содержащей 5% остаточного аустенита или больше по объему.

[0009] В качестве высокоподатливого, высокопрочного стального листа, обладающего превосходной низкотемпературной ударной вязкостью, Патентный документ 7 описывает стальной лист, имеющий структуру, которая содержит, в % площади, 60% бейнита или больше и от 1% до 20% остаточного γ, с остатком, являющимся по существу ферритом, в котором остаточный γ находится в зерне бейнита.

Документы предшествующего уровня техники

Патентные документы

[0010] Патентный документ 1: Японская выложенная патентная заявка № 2001-11565.

Патентный документ 2: Японская выложенная патентная заявка № 2002-294400.

Патентный документ 3: Японская выложенная патентная заявка № 2004-300452.

Патентный документ 4: Японская выложенная патентная заявка № 2006-307327.

Патентный документ 5: Японская выложенная патентная заявка № 2009-68039.

Патентный документ 6: Японская выложенная патентная заявка № H10-130776.

Патентный документ 7: Японская выложенная патентная заявка № H11-21653.

Раскрытие изобретения

Проблемы, решаемые изобретением

[0011] Однако обычные технологии не в состоянии обеспечить достаточную ударопрочность в высокопрочном листе стали, имеющем максимальный предел прочности 900 МПа или больше, и, таким образом, требуется дальнейшее усовершенствование ударопрочности.

Принимая во внимание вышеописанную ситуацию, настоящее изобретение предлагает высокопрочный стальной лист, имеющий превосходную ударопрочность, и способ его производства, а также высокопрочный гальванизированный стальной лист, в котором слой гальванического покрытия формируется на поверхности высокопрочного стального листа, имеющий превосходную ударопрочность, и способ его производства.

Способы решения проблем

[0012] Авторы настоящего изобретения провели интенсивные исследования для того, чтобы получить высокопрочный стальной лист с максимальным пределом прочности 900 МПа или больше, для которого может быть получена превосходная ударопрочность. В результате авторы настоящего изобретения установили, что необходимо, чтобы стальной лист имел предопределенный химический состав, содержащий Al: от 0,001% до 0,050%, Ti: от 0,0010% до 0,0150%, и N: от 0,0001% до 0,0050%, и чтобы в области от 1/8 до 3/8 толщины листа через 1/4 толщины листа структура стального листа содержала от 1% до 8% остаточного аустенита в объемной доле, соотношение длин сторон остаточного аустенита составляло 2,0 или меньше, количество марганца в твердом растворе в остаточном аустените превышало среднее количество марганца в 1,1 раза или больше, содержались частицы TiN со средним диаметром зерна 0,5 мкм или меньше и плотность частиц AlN с диаметром зерна 1 мкм или больше составляла 1,0-1/мм2 или меньше.

[0013] То есть, вышеописанный высокопрочный стальной лист является листом стали, который содержит алюминий, титан и азот в вышеупомянутых диапазонах, в котором образование зерен AlN со средним диаметром 1 мкм или больше, которые становятся отправными точками разрушения при низких температурах, подавляется образованием мелких частиц TiN с диаметром 0,5 мкм или меньше и поэтому плотность AlN с диаметром 1 мкм или больше является низкой, то есть 1,0-1/мм2 или меньше. Следовательно, в вышеописанном высокопрочном листе стали предотвращается разрушение, начинающееся с AlN.

[0014] Далее, в вышеописанном высокопрочном листе стали объемная доля остаточного аустенита, который становится отправной точкой разрушения, составляет от 1% до 8% и, таким образом, является маленькой, остаточный аустенит имеет устойчивую форму, обладающую превосходной изотропностью, со средним соотношением сторон, равным 2,0 или меньше, и остаточный аустенит является химически устойчивым, с количеством марганца в твердом растворе в остаточном аустените, превышающем среднее количество марганца в 1,1 раза или больше. Следовательно, в вышеописанном высокопрочном листе стали предотвращается разрушение, начинающееся с остаточного аустенита.

[0015] Как описано выше, в вышеописанном высокопрочном листе стали, поскольку разрушение, начинающееся с зерен AlN, и разрушение, начинающееся с остаточного аустенита, предотвращаются, возможно получить превосходную ударопрочность.

Настоящее изобретение было создано на основе таких знаний, и его суть является следующей.

[0016] (1) Высокопрочный стальной лист, имеющий превосходную ударопрочность, содержащий, в % мас., C: от 0,075% до 0,300%, Si: от 0,30% до 2,50%, Mn: от 1,30% до 3,50%, P: от 0,001% до 0,050%, S: от 0,0001% до 0,0050%, Al: от 0,001% до 0,050%, Ti: от 0,0010% до 0,0150%, N: от 0,0001% до 0,0050% и O: от 0,0001% до 0,0030%, с остатком, состоящим из железа и неизбежных примесей, и имеющий структуру стального листа, в которой в диапазоне от 1/8 до 3/8 толщины листа через 1/4 толщины листа содержится 1% остаточного аустенита в объемных долях, среднее отношение сторон остаточного аустенита составляет 2,0 или меньше, количество марганца в твердом растворе в остаточном аустените превышает среднее количество Mn в 1,1 раза или больше, содержатся частицы TiN, имеющие средний диаметр 0,5 мкм или меньше, и плотность частиц AlN с диаметром 1 мкм или больше составляет 1,0-1/мм2 или меньше, причем максимальный предел прочности составляет 900 МПа или больше.

[0017] (2) Высокопрочный стальной лист, имеющий превосходную ударопрочность, в соответствии с п.(1), в котором структура стального листа содержит, в объемных долях, от 10% до 75% феррита, от 10% до 50% в общем количестве любого или обоих из бейнитного феррита и бейнита и от 10% до 50% мартенсита отпуска,

в котором перлит ограничен 5% или меньше в объемной доле, и свежий мартенсит ограничен 15% или меньше в объемной доле.

[0018] (3) Высокопрочный стальной лист, имеющий превосходную ударопрочность, в соответствии с п.(1), дополнительно содержащий, в % мас., один или два или больше из Nb: от 0,0010% до 0,0150%, V: от 0,010% до 0,150% и B: от 0,0001% до 0,0100%.

[0019] (4) Высокопрочный стальной лист, имеющий превосходную ударопрочность, в соответствии с п.(1), дополнительно содержащий, в % мас., один или два или больше из Cr: от 0,01% до 2,00%, Ni: от 0,01% до 2,00%, Cu: от 0,01% до 2,00%, Мо: от 0,01% до 1,00% и W: от 0,01% до 1,00%.

[0020] (5) Высокопрочный стальной лист, имеющий превосходную ударопрочность, в соответствии с п.(1), дополнительно содержащий в сумме от 0,0001% мас. до 0,5000% мас. одного или двух или больше из Ca, Ce, Mg, Zr, Hf и REM (Rare Earth Metal, редкоземельный металл).

[0021] (6) Высокопрочный гальванизированный стальной лист, имеющий превосходную ударопрочность, в соответствии с п.(1), на поверхности которого сформирован слой гальванического покрытия.

[0022] (7) Высокопрочный гальванизированный стальной лист, имеющий превосходную ударопрочность, в соответствии с п.(6), в котором на поверхности слоя гальванического покрытия формируется покрывающая пленка, состоящая из оксида фосфора и/или из сложного оксида, содержащего фосфор.

[0023] (8) Способ производства высокопрочного стального листа, имеющего превосходную ударопрочность, включающий в себя: стадию горячей прокатки, на которой сляб, содержащий, в % мас., C: от 0,075% до 0,300%, Si: от 0,30% до 2,50%, Mn: от 1,30% до 3,50%, P: от 0,001% до 0,050%, S: от 0,0001% до 0,0050%, Al: от 0,001% до 0,050%, Ti: от 0,0010% до 0,0150%, N: от 0,0001% до 0,0050% и O: от 0,0001% до 0,0030%, с остатком, состоящим из железа и неизбежных примесей, нагревается до температуры 1210°C или выше, горячая прокатка выполняется в условиях, удовлетворяющих следующему (Выражению 1) по меньшей мере в диапазоне температур от 1100°C до 1000°C, горячая прокатка заканчивается при температуре завершения горячей прокатки, которая не ниже, чем более высокая температура из 800°C и точки преобразования Ar3, и не выше чем 970°C, намотка листа в рулон выполняется в температурной области 750°C или ниже, и охлаждение выполняется при средней скорости охлаждения 15°C/час или меньше; стадию холодной прокатки, на которой холодная прокатка выполняется со степенью обжатия от 30% до 75% после стадии горячей прокатки; и, после стадии холодной прокатки, стадию непрерывного отжига, на которой выполняется нагревание в диапазоне температур от 550°C до 700°C при средней скорости нагрева 10°C/с или меньше, максимальная температура нагрева устанавливается между (точка преобразования Ac1 + 40) и 1000°C, охлаждение выполняется в диапазоне температур от максимальной температуры нагрева до 700°C со средней скоростью охлаждения от 1,0°C/с до 10,0°C/с, охлаждение выполняется в диапазоне температур от 700°C до 500°C со средней скоростью охлаждения от 5,0°C/с до 200,0°C/с, и процесс выдержки выполняется в диапазоне температур от 350°C до 450°C в течение от 30 до 1000 секунд.

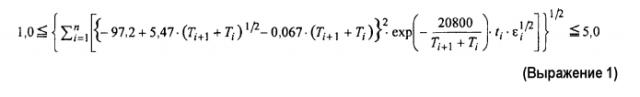

[Числовое выражение 1]

В (Выражении 1) i представляет собой число проходов, Ti представляет собой рабочую температуру i-го прохода, ti представляет собой время, прошедшее от i-го прохода до i+1-го прохода, и εi представляет собой степень обжатия i-го прохода.

[0024] (9) Способ производства высокопрочного гальванизированного стального листа, имеющего превосходную ударопрочность, в котором на стадии непрерывного отжига производственного способа в соответствии с п.(8) после процесса выдержки на поверхности стального листа формируется слой гальванического покрытия посредством применения электролитической гальванизации.

[0025] (10) Способ производства высокопрочного гальванизированного стального листа, имеющего превосходную ударопрочность, в котором на стадии непрерывного отжига производственного способа в соответствии с п.(8) после охлаждения в диапазоне температур от 700°C до 500°C стальной лист погружается в ванну для гальванизации с тем, чтобы перед процессом выдержки в диапазоне температур от 350°C до 450°C или после процесса выдержки сформировать на поверхности стального листа слой гальванического покрытия.

[0026] (11) Способ производства высокопрочного гальванизированного стального листа, имеющего превосходную ударопрочность, в соответствии с п.(10), в котором после погружения в ванну для гальванизации стальной лист повторно нагревается до температуры от 460°C до 600°C и выдерживается в течение двух секунд или дольше для легирования слоя гальванического покрытия.

[0027] (12) Способ производства высокопрочного гальванизированного стального листа, имеющего превосходную ударопрочность, в соответствии с п.(10), в котором после формирования слоя гальванического покрытия на поверхность слоя гальванического покрытия наносится покрывающая пленка, состоящая из оксида фосфора и/или сложного оксида, содержащего фосфор.

[0028] (13) Способ производства высокопрочного гальванизированного стального листа, имеющего превосходную ударопрочность, в соответствии с п.(11), в котором после легирования слоя гальванического покрытия на поверхность легированного слоя гальванического покрытия наносится покрывающая пленка, состоящая из оксида фосфора и/или сложного оксида, содержащего фосфор.

Эффект изобретения

[0029] В высокопрочном листе стали по настоящему изобретению, поскольку предотвращается действие зерен AlN и остаточного аустенита в качестве отправных точек разрушения, становится возможным получить высокопрочный стальной лист, имеющий превосходную ударопрочность и имеющий максимальный предел прочности 900 МПа или больше. Далее, в соответствии со способом производства высокопрочного стального листа по настоящему изобретению возможно обеспечить высокопрочный стальной лист, имеющий превосходную ударопрочность и имеющий максимальный предел прочности 900 МПа или больше. Далее, в соответствии с настоящим изобретением возможно обеспечить высокопрочный гальванизированный стальной лист, в котором слой гальванического покрытия формируется на поверхности высокопрочного стального листа, обладающего превосходной ударопрочностью, и способ его производства.

Наилучший способ реализации изобретения

[0030] (Химические компоненты)

Сначала будут описаны химические компоненты (состав) высокопрочного стального листа по настоящему изобретению. Следует отметить, что [%] в следующем описании представляет собой [% мас.].

Высокопрочный стальной лист по настоящему изобретению содержит C: от 0,075% до 0,300%, Si: от 0,30% до 2,50%, Mn: от 1,30% до 3,50%, P: от 0,001% до 0,050%, S: от 0,0001% до 0,0050%, Al: от 0,001% до 0,050%, Ti: от 0,0010% до 0,0150%, N: от 0,0001% до 0,0050% и O: от 0,0001% до 0,0030%, с остатком, состоящим из железа и неизбежных примесей.

[0031] «C: от 0,075% до 0,300%»

Углерод содержится для того, чтобы увеличить прочность высокопрочного стального листа. Однако, когда содержание углерода составляет более чем 0,300%, свариваемость становится недостаточной. Принимая во внимание свариваемость, содержание углерода предпочтительно составляет 0,250% или меньше и более предпочтительно 0,220% или меньше. С другой стороны, когда содержание углерода составляет меньше чем 0,075%, прочность уменьшается и становится невозможно гарантировать максимальный предел прочности 900 МПа или больше. Для того чтобы увеличить прочность, содержание углерода составляет предпочтительно 0,090% или больше и более предпочтительно 0,100% или больше.

[0032] «Si: от 0,30% до 2,50%»

Кремний является элементом, который подавляет образование карбида на основе железа в стальном листе, и необходим для того, чтобы увеличить прочность и формуемость. Однако, когда содержание кремния превышает 2,50%, стальной лист становится хрупким, и его пластичность ухудшается. Принимая во внимание пластичность, содержание кремния составляет предпочтительно 2,20% или меньше и более предпочтительно 2,00% или меньше. С другой стороны, когда содержание кремния составляет меньше чем 0,30%, большое количество крупнозернистых карбидов на основе железа образуется на стадии отжига, что приводит к ухудшению прочности и формуемости. Принимая это во внимание, значение нижней границы содержания кремния составляет предпочтительно 0,50% или больше и более предпочтительно 0,70% или больше.

[0033] «Mn: от 1,30% до 3,50%»

Марганец добавляется к стальному листу по настоящему изобретению для того, чтобы увеличить прочность стального листа. Однако, когда содержание марганца превышает 3,50%, крупнозернистые части с повышенной концентрацией марганца образуются в центральной части толщины стального листа, повышая его хрупкость, и возникают проблемы, такие как ломка литого сляба. Далее, когда содержание марганца превышает 3,50%, свариваемость также ухудшается. Следовательно, содержание марганца должно составлять 3,50% или меньше. Принимая во внимание свариваемость, содержание марганца предпочтительно составляет 3,20% или меньше и более предпочтительно 3,00% или меньше. С другой стороны, когда содержание марганца составляет меньше чем 1,30%, во время охлаждения после отжига образуется большое количество мягких структур, что не позволяет гарантировать максимальный предел прочности 900 МПа или больше. Таким образом, содержание марганца должно составлять 1,30% или больше. Для того чтобы увеличить прочность, содержание марганца предпочтительно составляет 1,50% или больше и более предпочтительно 1,70% или больше.

[0034] «P: от 0,001% до 0,050%»

Фосфор имеет тенденцию выделяться в центральной части толщины стального листа и делает эту часть хрупкой. Когда содержание фосфора составляет более чем 0,050%, такая часть делается очень хрупкой и поэтому содержание фосфора ограничивается величиной 0,50% или меньше. Эффекты настоящего изобретения демонстрируются без особенной установки нижней границы содержания фосфора, но установка содержания фосфора меньше чем 0,001% сопровождается значительным увеличением производственных затрат и поэтому величина 0,001% устанавливается как значение нижней границы содержания фосфора.

[0035] «S: от 0,0001% до 0,0050%»

Сера оказывает негативное влияние на свариваемость и возможности производства во время литья и горячей прокатки. Далее, сера, соединяясь с титаном, образует сульфид, препятствующий превращению титана в нитрид и косвенно вызывающий образование нитрида алюминия и поэтому, верхнее предельное значение содержания S устанавливается в 0,0050%. С этой точки зрения содержание S предпочтительно составляет 0,035% или меньше и более предпочтительно 0,0025% или меньше. Эффекты настоящего изобретения демонстрируются без особенной установки нижней границы содержания серы, но установка содержания серы меньше чем 0,0001% сопровождается значительным увеличением производственных затрат и поэтому величина 0,0001% устанавливается в качестве значения нижней границы содержания серы.

[0036] «Al: от 0,001% до 0,050%»

Алюминий при добавлении в большом количестве образует крупнозернистый нитрид, что снижает величину вытяжки при низких температурах и ухудшает ударопрочность и поэтому верхний предел содержания алюминия устанавливается в 0,050%. Для того чтобы избежать образования крупнозернистого нитрида, содержание алюминия предпочтительно составляет 0,035% или меньше. Эффекты настоящего изобретения демонстрируются без особенной установки нижнего предела содержания алюминия, но установка содержания алюминия менее 0,001% сопровождается значительным увеличением стоимости производства и поэтому величина 0,001% устанавливается в качестве нижнего предельного значения. Далее, хотя алюминий является эффективным элементом в качестве раскисляющего материала, с этой точки зрения содержание алюминия предпочтительно составляет 0,005% или больше и более предпочтительно 0,010% или больше.

[0037] «N: от 0,0001% до 0,0050%»

Так как азот образует крупнозернистый нитрид, служащий отправной точкой разрушения при низких температурах и ухудшает ударопрочность, его добавляемое количество должно быть уменьшено. Когда содержание азота составляет более чем 0,0050%, это влияние становится существенным и поэтому диапазон содержания азота устанавливается в 0,0050% или меньше. С этой точки зрения содержание азота составляет предпочтительно 0,0040% или меньше и более предпочтительно 0,0030% или меньше. Эффекты настоящего изобретения демонстрируются без особенной установки нижнего предела содержания азота, но установка содержания азота менее 0,0001% вызывает значительное увеличение производственных затрат и поэтому величина 0,0001% устанавливается в качестве нижнего предельного значения.

[0038] «O: от 0,0001% до 0,0030%»

Поскольку кислород образует крупнозернистый оксид и создает отправную точку разрушения при низких температурах, его содержание должно быть уменьшено. Когда содержание кислорода составляет более чем 0,0030%, это влияние становится существенным и поэтому верхний предел содержания кислорода устанавливается в 0,0030% или меньше. С этой точки зрения содержание кислорода составляет предпочтительно 0,0020% или меньше и более предпочтительно 0,0010% или меньше. Эффекты настоящего изобретения демонстрируются без особенной установки нижнего предела содержания кислорода, но установка содержания кислорода менее 0,0001% сопровождается значительным увеличением производственных затрат и поэтому величина 0,0001% устанавливается в качестве нижнего предельного значения.

[0039] «Ti: от 0,0010% до 0,0150%»

Титан является элементом, который формирует мелкозернистый нитрид в результате горячей прокатки при подходящих условиях и подавляет образование крупнозернистого нитрида алюминия, что снижает образование отправных точек разрушения при низких температурах и улучшает ударопрочность. Для того чтобы получить этот эффект, содержание титана должно составлять 0,0010% или больше и поэтому содержание титана предпочтительно составляет 0,0030% или больше и более предпочтительно 0,0050% или больше. С другой стороны, когда содержание титана составляет более чем 0,0150%, формуемость мягкой части стального листа ухудшается из-за выделения мелкозернистого карбонитрида, который вместо этого понижает величину вытяжки при низких температурах. Поэтому содержание титана устанавливается в 0,0150% или меньше. Принимая во внимание формуемость, содержание титана составляет предпочтительно 0,0120% или меньше и более предпочтительно 0,0100% или меньше.

[0040] Высокопрочный стальной лист по настоящему изобретению может дополнительно содержать следующие элементы по мере необходимости.

«Nb: от 0,0010% до 0,0150%»

Ниобий является элементом, который образует мелкозернистый нитрид в результате применения горячей прокатки при подходящих условиях и подавляет образование крупнозернистого нитрида алюминия, что уменьшает образование отправных точек разрушения при низких температурах. Для того чтобы получить этот эффект, содержание ниобия составляет предпочтительно 0,0010% или больше и поэтому содержание ниобия более предпочтительно составляет 0,0030% или больше и еще более предпочтительно 0,0050% или больше. С другой стороны, когда содержание ниобия составляет более чем 0,0150%, формуемость мягкой части стального листа ухудшается из-за выделения мелкозернистого карбонитрида, который вместо этого понижает величину вытяжки при низких температурах и поэтому содержание ниобия предпочтительно составляет 0,0150% или меньше. Принимая во внимание формуемость, содержание ниобия более предпочтительно составляет 0,0120% или меньше и еще более предпочтительно 0,0100% или меньше.

[0041] «V: от 0,010% до 0,150%»

Ванадий является элементом, который образует мелкозернистый нитрид в результате применения горячей прокатки при подходящих условиях и подавляет образование крупнозернистого нитрида алюминия, что уменьшает образование отправных точек разрушения при низких температурах. Для того чтобы получить этот эффект, содержание ванадия должно быть 0,010% или больше и поэтому его содержание предпочтительно составляет 0,030% или больше и более предпочтительно 0,050% или больше. С другой стороны, когда содержание ванадия составляет более чем 0,150%, формуемость мягкой части стального листа ухудшается из-за выделения мелкозернистого карбонитрида, который вместо этого понижает величину вытяжки при низких температурах и поэтому содержание ванадия предпочтительно составляет 0,150% или меньше. Принимая во внимание формуемость, содержание ванадия более предпочтительно составляет 0,120% или меньше и еще более предпочтительно 0,100% или меньше.

[0042] «B: от 0,0001% до 0,0100%»

Бор является элементом, который образует мелкозернистый нитрид в результате применения горячей прокатки при подходящих условиях и подавляет образование крупнозернистого нитрида алюминия, что уменьшает образование отправных точек разрушения при низких температурах. Для того чтобы получить этот эффект, содержание бора предпочтительно составляет 0,0001% или больше и поэтому содержание бора предпочтительно составляет 0,0003% или больше и более предпочтительно 0,0005% или больше. Далее, бор является элементом, который подавляет фазовое превращение при высоких температурах, что эффективно для увеличения прочности, и может быть добавлен в больших количествах, но когда содержание бора составляет более чем 0,0100%, обрабатываемость при горячей обработке ухудшается, приводя к снижению производительности и поэтому содержание бора предпочтительно составляет 0,0100% или меньше. Принимая во внимание производительность, содержание бора более предпочтительно составляет 0,0050% или меньше и еще более предпочтительно 0,0030% или меньше.

[0043] «Cr: от 0,01% до 2,00%»

Хром является элементом, который подавляет фазовое превращение при высоких температурах, что эффективно для увеличения прочности, и может быть добавлен вместо части углерода и/или марганца. Когда содержание хрома составляет более чем 2,00%, обрабатываемость при горячей обработке ухудшается, приводя к снижению производительности и поэтому содержание хрома предпочтительно составляет 2,00% или меньше. Эффекты настоящего изобретения демонстрируются без особенной установки нижней границы содержания хрома, но для того, чтобы получить достаточный эффект увеличения прочности благодаря хрому, содержание хрома предпочтительно составляет 0,01% или больше.

[0044] «Ni: от 0,01% до 2,00%»

Никель является элементом, который подавляет фазовое превращение при высоких температурах, что эффективно для увеличения прочности, и может быть добавлен вместо части углерода и/или марганца. Когда содержание никеля составляет более чем 2,00%, ухудшается свариваемость и поэтому содержание никеля предпочтительно составляет 2,00% или меньше. Эффекты настоящего изобретения демонстрируются без особенной установки нижней границы содержания никеля, но для того, чтобы получить достаточный эффект увеличения прочности благодаря никелю, содержание никеля предпочтительно составляет 0,01% или больше.

[0045] «Cu: от 0,01% до 2,00%»

Медь является элементом, который увеличивает прочность путем измельчения зерен стали, и может быть добавлена вместо части углерода и/или марганца. Когда содержание меди составляет более чем 2,00%, ухудшается свариваемость и поэтому содержание меди предпочтительно составляет 2,00% или меньше. Эффекты настоящего изобретения демонстрируются без особенной установки нижней границы содержания меди, но для того, чтобы получить достаточный эффект увеличения прочности благодаря меди, содержание меди предпочтительно составляет 0,01% или больше.

[0046] «Мо: от 0,01% до 1,00%»

Молибден является элементом, который подавляет фазовое превращение при высоких температурах и эффективен для того, чтобы увеличивать прочность, и может быть добавлен вместо части углерода и/или марганца. Когда содержание молибдена составляет более чем 1,00%, ухудшается обрабатываемость во время горячей обработки, приводя к снижению производительности. Поэтому содержание молибдена предпочтительно составляет 1,00% или меньше. Эффекты настоящего изобретения демонстрируются без особенной установки нижней границы содержания молибдена, но для того, чтобы получить достаточный эффект увеличения прочности благодаря молибдену, содержание молибдена предпочтительно составляет 0,01% или больше.

[0047] «W: от 0,01% до 1,00%»

Вольфрам является элементом, который подавляет фазовое превращение при высоких температурах и эффективен для того, чтобы увеличивать прочность, и может быть добавлен вместо части углерода и/или марганца. Когда содержание вольфрама составляет более чем 1,00%, ухудшается обрабатываемость во время горячей обработки, приводя к снижению производительности и поэтому содержание вольфрама предпочтительно составляет 1,00% или меньше. Эффекты настоящего изобретения демонстрируются без особенной установки нижней границы содержания вольфрама, но для того, чтобы получить достаточный эффект увеличения прочности благодаря вольфраму, содержание вольфрама предпочтительно составляет 0,01% или больше.

[0048] «В сумме от 0,0001% мас. до 0,5000% мас. одного, двух или более из Ca, Ce, Mg, Zr, Hf и REM»

Кальций, церий, магний, цирконий, гафний и редкоземельные металлы являются элементами, эффективными для улучшения формуемости, и один, или два, или более из них могут быть добавлены. Однако, когда полное содержание одного или двух, или более из кальция, церия, магния, циркония, гафния и редкоземельного металла составляет более чем 0,5000%, вместо этого проявляется тенденция к потере пластичности. Поэтому полное содержание этих элементов предпочтительно составляет 0,5000% или меньше. Эффекты настоящего изобретения демонстрируются без особенной установки нижней границы полного содержания одного или двух или более из Ca, Ce, Mg, Zr, Hf и редкоземельного металла, но для того, чтобы получить достаточный эффект улучшения формуемости стального листа, полное содержание этих элементов предпочтительно составляет 0,0001% или больше. Принимая во внимание формуемость, полное содержание одного или двух или более из Ca, Ce, Mg, Zr, Hf и редкоземельного металла более предпочтительно составляет 0,0005% или больше и еще более предпочтительно 0,0010% или больше.

[0049] Следует отметить, что аббревиатура REM обозначает редкоземельный металл и относится к элементу, принадлежащему к лантаноидному ряду. В настоящем изобретении REM и церий часто добавляются в качестве мишметалла, и элементы лантаноидного ряда иногда содержатся в сложной форме в дополнение к лантану и церию. Эффекты настоящего изобретения демонстрируются, даже когда другие элементы лантаноидного ряда, отличающиеся от лантана и церия, содержатся в качестве неизбежных примесей. Кроме того, эффекты настоящего изобретения демонстрируются даже тогда, когда добавляются металлические лантан и церий.

[0050] (Структура стального листа)

Причины, по которым оговаривается структура высокопрочного стального листа по настоящему изобретению, являются следующими.

«частицы TiN»

Структура высокопрочного стального листа по настоящему изобретению содержит частицы нитрида титана TiN, имеющие средний диаметр 0,5 мкм или меньше. Крупные частицы нитрида титана работают отправными точками разрушения, но мелкие частицы нитрида титана, средний диаметр которых составляет 0,5 мкм или меньше, не являются отправными точками разрушения. Средний диаметр частиц нитрида титана составляет предпочтительно 0,3 мкм или меньше и более предпочтительно 0,1 мкм или меньше с тем, чтобы эффективно препятствовать созданию отправных точек разрушения в виде крупных частиц нитрида титана и дополнительно улучшить ударопрочность высокопрочного стального листа.

[0051] Средний диаметр частиц нитрида титана находится, например, следующим способом.

Конкретно, образец для просвечивающего электронного микроскопа (TEM), содержащий частицы нитрида титана, готовится из сечения по толщине стального листа, параллельного направлению прокатки, способом экстракционной реплики, и 10 или больше частиц нитрида титана наблюдаются с использованием просвечивающего электронного микроскопа. Диаметр каждой из частиц нитрида титана определяется как диаметр круга, имеющего площадь, равную спроектированной площади частицы нитрида титана, полученной анализом изображения. Затем диаметры этих 10 или больше частиц нитрида титана измеряются и их среднее значение принимается за средний диаметр частицы нитрида титана.

[0052] «частицы AlN»

Далее, в структуре высокопрочного стального листа по настоящему изобретению плотность частиц нитрида алюминия AlN, имеющих диаметр 1 мкм или больше составляет 1,0-1/мм2 или меньше. Крупные частицы нитрида алюминия, имеющие диаметр 1 мкм или больше, служат отправными точками разрушения. В структуре высокопрочного стального листа по настоящему изобретению, поскольку плотность частиц нитрида алюминия, имеющих диаметр 1 мкм или больше, составляет 1,0-1/мм2 или меньше, разрушение, начинающееся с частиц нитрида алюминия, предотвращается. Для того чтобы более эффективно предотвратить разрушение, начинающееся с частиц нитрида алюминия, плотность частиц нитрида алюминия, имеющих диаметр 1 мкм или больше, предпочтительно составляет 0,5-1/мм2 или меньше и более предпочтительно 0,1-1/мм2 или меньше.

В данном случае средний диаметр частиц нитрида титана и плотность частиц нитрида алюминия, имеющих диаметр 1 мкм или больше, могут быть измерены в любом положении толщины в стальном листе, за исклю