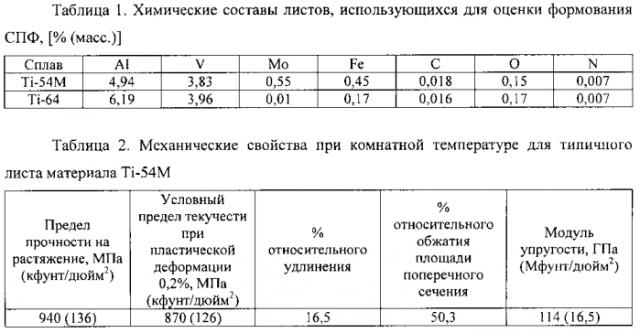

Способ изготовления листовых сплавов альфа-бета-ti-al-v-mo-fe

Иллюстрации

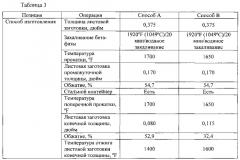

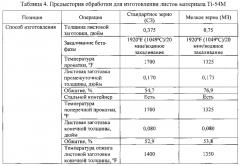

Показать всеИзобретение относится к области металлургии, а именно к изготовлению мелкозернистых листовых титановых сплавов, которые являются подходящими для использования при сверхпластическом формовании. Способ изготовления листов с мелкозернистой структурой из α/β-титанового сплава включает ковку сляба титанового сплава для получения листовой заготовки, которую нагревают до температуры, превышающей температуру превращения в бета-фазу на величину от приблизительно 100°F (37,8°C) до приблизительно 250°F (121°C), с последующим охлаждением. Далее нагревают листовую заготовку до температуры от приблизительно 1400°F (760°C) до приблизительно 1550°F (843°C) с последующей горячей прокаткой для получения листовой заготовки промежуточной толщины. Снова нагревают до температуры в диапазоне от приблизительно 1400°F (760°C) до приблизительно 1550°F (843°C) с последующей горячей прокаткой для получения листовой заготовки конечной толщины. Проводят отжиг, шлифование и травление. Получают заготовки с мелкозернистой структурой, пригодные для использования при низкотемпературной формовке. 2 н. и 19 з.п. ф-лы, 26 ил., 8 табл., 5 пр.

Реферат

Данная заявка заявляет права на приоритет в соответствии с разделом 35 Свода законов США, §119(e) на основании предварительной патентной заявки США №61/498,447, которая была подана 17 июня 2011 года и которая во всей своей полноте посредством ссылки включается в настоящий документ, как если бы она была полностью представлена в данном описании изобретения.

Уровень техники

Большинство α/β-титановых сплавов проявляют наличие сверхпластичности, то есть относительного удлинения, большего чем 500%, при температурах, меньших, чем температура превращения фаз, при деформировании при пониженных скоростях деформации. Температура и скорость деформации, при которых возникает сверхпластичность, варьируются в зависимости от состава и микроструктуры сплава(1). Оптимальная температура для сверхпластического формования (СПФ) находится в диапазоне от 1832°F (1000°C) до всего лишь 1382°F (750°C) у α/β-титановых сплавов(2). Температуры формования СПФ и температуры превращения в бета-фазу обнаруживают наличие довольно хорошей корреляции при идентичности других условий(2).

С производственной точки зрения в результате уменьшения температур формования СПФ возникают значительные преимущества. Например, уменьшение температуры формования СПФ в результате может привести к уменьшению стоимости штампа, увеличению срока службы и появлению потенциала использования менее дорогостоящих стальных штампов(7). В дополнение к этому подавляется образование слоя, обогащенного кислородом (альфа-слоя). Уменьшенное образование окалины и альфа-слоя может улучшить выход продукции и исключить потребность в химическом травлении. В дополнение к этому меньшие температуры могут подавлять рост зерен, таким образом, сохраняя преимущества от наличия более мелких зерен после проведения операций формования СПФ(8, 9).

Для формования СПФ одним из наиболее существенных факторов является размер зерен или размер частиц, поскольку преобладающим механизмом при сверхпластическом деформировании является ползучесть по границам зерен. Материалы, характеризующиеся более мелким размером зерен, понижают напряжение, требуемое для ползучести по границам зерен, а также температуры формования СПФ(2-4). Об эффективности более мелких зерен при уменьшении температур формования СПФ ранее сообщалось для материала Ti-6Al-V и других сплавов(5, 6).

Существуют два подхода к улучшению сверхпластической формуемости титановых сплавов. Первый подход заключается в разработке термомеханической обработки, которая создает мелкие зерна, имеющие размеры в диапазоне всего лишь от 1 до 2 мкм и менее, что улучшает ползучесть по границам зерен. Исследовали деформирование при температуре, меньшей, чем при обычных горячей прокатке или ковке, и разработали способ формования СПФ для материала Ti-64(5, 6).

Второй подход заключается в разработке новой системы сплавов, которая демонстрирует наличие сверхпластичности при меньшей температуре и большей скорости деформации. Существует несколько существенных факторов, которые улучшают сверхпластичность при меньших температурах(1), такие как (a) размер зерен альфа-фазы, (b) объемная доля и морфология двух фаз и (c) более быстрая диффузия, которая ускоряет ползучесть по границам зерен(11, 16). Поэтому сплав, характеризующийся меньшей температурой превращения в бета-фазу, обладает потенциалом по демонстрации низкотемпературной сверхпластичности. Одним хорошим примером сплава является материал SP700 (Ti-4,5Al-3V-2Mo-2Fe), который обнаруживает сверхпластичность при температурах, составляющих всего лишь 1400°F (760°C)(8). Фиг. 1 демонстрирует соотношение между температурой превращения в бета-фазу и сообщаемыми температурами формования СПФ(1, 7, 9, 12, 16-20). В качестве общей тенденции можно сказать то, что сплавы, характеризующиеся низкой температурой превращения в бета-фазу, демонстрируют более низкотемпературную сверхпластичность. Поскольку материал Ti-54M характеризуется более низкой температурой превращения в бета-фазу и содержит Fe в качестве быстрого диффузанта, ожидается, что сплав продемонстрирует более низкотемпературную сверхпластичность при меньшем напряжении пластического течения, чем материал Ti-64. Таким образом, для данного сплава может оказаться возможным достижение удовлетворительных характеристик сверхпластического формования при низкой температуре без обращения к специальным способам обработки, необходимым для достижения очень мелких размеров зерен.

Материал Ti-6Al-4V (Ti-64) представляет собой наиболее часто встречающийся сплав для практических областей применения, поскольку данный сплав имеет хорошие характеристики. Однако материал Ti-64 не считается наилучшим сплавом для формования СПФ, поскольку для доведения формования СПФ до максимума сплав требует использования повышенной температуры, обычно большей чем 1607°F (875°C), при низких скоростях деформации. Формование СПФ при большей температуре и более низкой скорости деформации приводит в результате к более короткому сроку службы штампа, избыточному присутствию альфа-слоя и меньшей производительности.

Материал Ti-54M, разработанный в компании Titanium Metals Corporation, обладает эквивалентными механическими свойствами по отношению к материалу Ti-6Al-4V в большинстве форм продукции. Материал Ti-54M демонстрирует превосходные пригодность к машинной обработке, ковкость, меньшее напряжение пластического течения и большую податливость в сопоставлении с материалом Ti6Al-4V(10). В дополнение к этому, как сообщалось, материал Ti-54M характеризуется превосходной сверхпластичностью в сопоставлении с материалом Ti-6Al-4V, который представляет собой наиболее часто встречающийся сплав в данной области применения(2). Данный результат отчасти обусловлен химическим составом сплава, а также более мелким размером зерен, что представляет собой критический фактор для улучшения сверхпластичности титановых материалов(21).

Обычный способ обработки титановых сплавов продемонстрирован на фиг. 2A. Сначала листовую заготовку подвергают горячей прокатке для получения листовых заготовок промежуточной толщины после нагревания при температуре в диапазоне от приблизительно 1650°F (900°C) до приблизительно 1800°F (982°C). Типичная толщина промежуточных листов находится в диапазоне от приблизительно 0,10″ (0,25 см) до приблизительно 0,60″ (1,5 см). После этого промежуточные листы нагревают до температуры в диапазоне от приблизительно 1650°F (900°C) до приблизительно 1800°F (982°C) с последующей горячей прокаткой для получения конечных листов. Типичные толщины конечных листов находятся в диапазоне от приблизительно 0,01″ (0,25 мм) до приблизительно 0,20″ (5 мм). При конечной горячей поперечной прокатке листы могут быть уложены в стальной контейнер во избежание избыточного охлаждения во время прокатки. После прокатки для получения листовой заготовки конечной толщины листы подвергают отжигу при температуре в диапазоне от приблизительно 1300°F (704°C) до приблизительно 1550°F (843°C) с последующим воздушным охлаждением. Последний этап способа заключается в шлифовании и травлении поверхности для удаления альфа-слоя на поверхности, образовавшегося во время термомеханической обработки.

Способ изготовления тонких листов из высокопрочных титановых сплавов (главным образом, материала Ti6Al-4V) ранее исследовался компанией VSMPO в патенте США №7,708,845 и продемонстрирован на фиг. 2B(22). В патенте США №7,708,845 для получения мелких зерен в целях достижения низкотемпературной сверхпластичности требуют проведения горячей прокатки при очень низких температурах. Способ, описанный в патенте США №7,708,845, может быть реализован при использовании прокатного стана, демонстрирующего очень высокую мощность, которому зачастую не достает гибкости для удовлетворения требований производства малой партии с широким ассортиментом толщин(22). Способ, описанный в патенте США 7,708,845, представлен на фигуре для сопоставления. В патенте США 7,708,845 прокатку проводят при очень низких температурах, что может привести к избыточному давлению металла на валки при прокатке и поэтому ограничивает применимость.

Таким образом, в промышленности существует потребность в создании нового способа изготовления титановых сплавов, который характеризуется большей применимостью в сопоставлении с обычными способами и способами предшествующего уровня техники.

Литературные ссылки

(1) N.Е. Paton and С.H. Hamilton: in Titanium Science and Technology, edited by G. Lutjering et al., published by Deutsche Gesellschaft fur Metallkunde Ε.V., 1984, pp. 649-672.

(2) Y. Kosaka and P. Gudipati, Key Engineering Materials, 2010, 433: pp. 312-317.

(3) G.A. Sargent, A.P. Zane, P.N. Fagin, A.K. Ghosh, and S.L. Semiatin, Met. and Mater. Trans. A, 2008, 39A; pp. 2949-2964.

(4) S.L. Semiatin and G.A. Sargent, Key Engineering Materials, 2010, 433: pp. 235-240.

(5) G.A. Salishchev, O.R. Valiakhmetov, R.M. Galeyev and F.H. Froes, in Ti2003 Science and Technology, edited by C. Lutjering et al, published by DCM, 2003, pp. 569-576.

(6) I.V. Levin, A.N. Kozlov, V.V. Tetyukhin, Α.V. Zaitsev and Α.V. Berestov, ibid, pp. 577-580.

(7) B. Giershon and I. Eldror, in Ti2007 Science and Technology, edited by M. Ninomi et al., JIS publ., 2007, pp. 1287-1289.

(8) H. Fukai, A. Ogawa, K. Minakawa, H. Sata and T. Tsuzuji, in Ti2003 Science and Technology, edited by C. Lutjering et al., published by DCM, 2003, pp. 635-642.

(9) W. Swale and R. Broughton, in Ti2003 Science and Technology, edited by C. Lutjering et al., published by DCM, 2003, pp. 581-588.

(10) Y. Kosaka, J.C. Fanning and S. Fox, in Ti2003 Science and Technology, edited by C. Lutjering et al., published by DCM, 2003, pp. 3027-3034.

(11) B. Poorganji, T. Murakami, T. Narushima, C. Ouchi and T. Furuhara, in Ti2007 Science and Technology, edited by M. Ninomi et al., published by JIM, 2007, pp. 535-538.

(12) M. Tuffs and C. Hammond, Mater. Sci. and Tech., 1999, 15: No. 10, pp. 1154.

(13) H. Inagaki, Z. Metalkd, 1996, 87: pp. 179-186.

(14) L. Hefty, Key Engineering Materials, 2010, 433: pp. 49-55.

(15) N. Ridley, Z.C. Wand and G.W. Lorimer, in Titanium ′95 Science and Technology, pp. 604-611.

(16) M. Tuffs and C. Hammond, Mater. Sci. and Tech., vol. 15 (1999), No. 10, p. 1154.

(17) R.J. Tisler and R.L. Lederich: in Titanium ″95 Science and Technology, p. 598.

(18) Y. Combres and J-J. Blandin, ibid, p. 598.

(19) in Materials Properties Handbook - Titanium Alloys, edited by R. Boyer et al, published by ASM International, 1994, p. 1101.

(20) G.A. Sargent, A.P. Zane, P.N. Fagin, A.K. Ghosh, and S.L. Semiatin: Met. and Mater. Trans. A, vol. 39A, 2008, p. 2949.

(21) «Superplastic Forming Properties of TIMETAL® 54M» Key Engineering Materials, 433 (2010), pp. 311.

(22) Патент США 7,708,845 B2.

(23) A.K. Mukherjee: Mater. Sci. Eng., vol. 8 (1971), p. 83.

(24) H. Inagaki: Z. Metalkd, vol. 87 (1996), p. 179.

Краткое изложение изобретения

Настоящее описание изобретения относится к способу изготовления листовых титановых сплавов, которые могут быть использованы при проведении операций низкотемпературного формования СПФ. Реализации настоящего способа добиваются при использовании комбинации из конкретной химической структуры сплава и способа листопрокатного производства. Способ включает стадии (a) ковки титанового сляба для получения листовой заготовки при промежуточной толщине плит; (b) нагревания листовой заготовки до температуры, большей, чем температура превращения в бета-фазу, с последующим охлаждением; (c) нагревания листовой заготовки с последующей горячей прокаткой для получения листовой заготовки промежуточной толщины; (d) нагревания листовой заготовки промежуточной толщины с последующей горячей прокаткой для получения листовой заготовки конечной толщины; (e) отжига листовой заготовки конечной толщины с последующим охлаждением; и (f) шлифования подвергнутых отжигу листов с последующим травлением.

В одном предпочтительном варианте осуществления (продемонстрированном на фиг. 2C) способ изготовления мелкозернистых листовых титановых сплавов при способе горячей прокатки включает

a. ковку титанового сляба для получения листовой заготовки при промежуточной толщине плит;

b. нагревание листовой заготовки до температуры, большей, чем температура превращения в бета-фазу, на величину в диапазоне от приблизительно 100°F (37,8°C) до приблизительно 250°F (121°C) в течение от 15 до 30 минут с последующим охлаждением;

c. нагревание листовой заготовки до температуры в диапазоне от приблизительно 1400°F (760°C) до приблизительно 1550°F (843°C) с последующей горячей прокаткой для получения листовой заготовки промежуточной толщины;

d. нагревание листовой заготовки промежуточной толщины до температуры в диапазоне от приблизительно 1400°F (760°C) до приблизительно 1550°F (843°C) с последующей горячей прокаткой для получения листовой заготовки конечной толщины;

e. отжиг листовой заготовки конечной толщины до температуры в диапазоне от приблизительно 1300°F (704°C) до приблизительно 1550°F (843°C) в течение от приблизительно 30 мин до приблизительно 1 часа с последующим охлаждением; и

f. шлифование подвергнутых отжигу листов при использовании шлифовальной машины для листов с последующим травлением для удаления оксидов и альфа-слоя, образовавшихся во время термомеханической обработки.

В одном варианте осуществления титановый сплав представляет собой материал Ti-54M, который ранее описывался в патенте США №6,786,985 авторов Kosaka et al., озаглавленном «Alpha-Beta Ti-Al-V-Mo-Fe Alloy», который во всей своей полноте включается в настоящий документ, как если бы он был полностью представлен в данном описании изобретения.

Краткое описание чертежей

Фиг. 1. Схематическая демонстрация соотношения между температурой превращения в бета-фазу и температурой формования СПФ для избранных коммерческих сплавов.

Фиг. 2A. Стадии обработки листа по обычному маршруту.

Фиг. 2B. Стадии обработки листа способа предшествующего уровня техники для изготовления мелкозернистых листов.

Фиг. 2C. Стадия обработки листа описанного способа для изготовления мелкозернистых листов.

Фиг. 3A. Фотография, демонстрирующая микроструктуру титанового сплава до испытаний на формование СПФ при проведении обработки в соответствии со способом А, описанным в настоящем документе.

Фиг. 3B. Фотография, демонстрирующая микроструктуру титанового сплава до испытаний на формование СПФ при проведении обработки в соответствии со способом B, описанным в настоящем документе.

Фиг. 4. График, иллюстрирующий относительное удлинение в зависимости от температуры испытания для листа материала Ti-54M способа A и листа материала Ti-64.

Фиг. 5A. Продольная микроструктура области захвата образца для испытаний на формование СПФ, подвергнутого испытанию при 1450°F (788°C).

Фиг. 5B. Продольная микроструктура суженной секции образца для испытаний на формование СПФ, подвергнутого испытанию при 1450°F (788°C).

Фиг. 6. График, демонстрирующий кривые истинное напряжение - истинная деформация, полученные при скачкообразном характере испытаний на скорость деформации для материала Ti-54M (способ A) при 5×10-4/сек.

Фиг. 7A. Сопоставление напряжения пластического течения, полученного в испытаниях на формование СПФ для трех листов при истинной деформации 0,2 и скорости деформации 5×10-4/сек.

Фиг. 7B. Сопоставление напряжения пластического течения, полученного в испытаниях на формование СПФ для трех листов при истинной деформации 0,8 и скорости деформации 5×10-4/сек.

Фиг. 8A. Среднее m-значение, полученное в испытаниях на формование СПФ для листов материала Ti-54M при использовании способа A при скоростях деформации 5×10-4/сек и 1×10-4/сек.

Фиг. 8B. Среднее m-значение, полученное в испытаниях на формование СПФ для листов материала Ti-54M при использовании способа B при скоростях деформации 5×10-4/сек и 1×10-4/сек.

Фиг. 9A. Микроструктура суженной секции после испытания при скачкообразном характере испытаний на скорость деформации при использовании способа A, для испытания при 1350°F (732°C) и скорости деформации 5×10-4/сек. (Ось нагрузки в горизонтальном направлении.)

Фиг. 9B. Микроструктура суженной секции после испытания при скачкообразном характере испытаний на скорость деформации при использовании способа A, для испытания при 1550°F (843°C) и скорости деформации 5×10-4/сек. (Ось нагрузки в горизонтальном направлении.)

Фиг. 9C. Микроструктура суженной секции после испытания при скачкообразном характере испытаний на скорость деформации при использовании способа B, для испытания при 1550°F (843°C) и скорости деформации 1×10-4/сек. (Ось нагрузки в горизонтальном направлении.)

Фиг. 9D. Микроструктура суженной секции после испытания при скачкообразном характере испытаний на скорость деформации при использовании способа B, для испытания при 1650°F (899°C) и скорости деформации 1×10-4/сек. (Ось нагрузки в горизонтальном направлении.)

Фиг. 10A. Изображение границы зерен первичной альфа-фазы для микроструктуры непосредственно после получения фиг. 3A, проанализированной при использовании системы Fovea Pro. Плотность на границах зерен, способ A (0,25 мкм/мкм2).

Фиг. 10B. Изображение границы зерен первичной альфа-фазы для микроструктуры непосредственно после получения фиг. 2B, проанализированной при использовании системы Fovea Pro. Плотность на границах зерен, способ B (0,53 мкм/мкм2).

Фиг. 11. Соотношение между напряжением пластического течения при истинной деформации 0,8 от обратной температуры 1/T для испытания при 5×10-4/сек и 1×10-4/сек.

Фиг. 12A. Микроструктура стандартнозернистых листов материала Ti-54M.

Фиг. 12B. Микроструктура мелкозернистых листов материала Ti-54M.

Фиг. 13. Сопоставление совокупного относительного удлинения при повышенных температурах между материалами Ti-54M (СЗ) и (МЗ).

Фиг. 14A. Внешний вид образцов для испытаний на растяжение для материала Ti-54M (МЗ), подвергнутого испытанию при 1500°F (815°C).

Фиг. 14B. Внешний вид образцов для испытаний на растяжение для материала Ti-54M (МЗ), подвергнутого испытанию при 1400°F (760°C).

Фиг. 15A. Кривые пластической деформации для стандартнозернистого материала Ti-54M, полученные при скачкообразном характере испытаний на скорость деформации.

Фиг. 15B. Кривые пластической деформации для мелкозернистого материала Ti-54М, полученные при скачкообразном характере испытаний на скорость деформации.

Фиг. 16. Средняя чувствительность к скорости деформации (m-значение), измеренная для материала Ti-54M (МЗ) при различных температурах и скоростях деформации испытания.

Фиг. 17. Воздействие температуры и скорости деформации на напряжение пластического течения при истинной деформации = 0,2 для материала Ti-54M (МЗ).

Фиг. 18A. Микроструктура поперечного сечения суженной секции после испытания образца на формование СПФ, Ti-54M (СЗ) 1350°F (732°C).

Фиг. 18B. Микроструктура поперечного сечения суженной секции после испытания образца на формование СПФ, Ti-54M (СЗ) 1450°F (788°C).

Фиг. 18C. Микроструктура поперечного сечения суженной секции после испытания образца на формование СПФ, Ti-54M (МЗ) 1350°F (732°C).

Фиг. 18D. Микроструктура поперечного сечения суженной секции после испытания образца на формование СПФ, Ti-54M (МЗ) 1450°F (788°C).

Фиг. 19. Сопоставление напряжения пластического течения при истинной деформации = 0,2 между материалами Ti-54M и Ti-64.

Фиг. 20A. Микроструктура мелкозернистых материалов Ti-54M. Средний размер частиц альфа-фазы определили равным 2,0 мкм для листа толщиной 0,180″ (0,46 см).

Фиг. 20B. Микроструктура мелкозернистых материалов Ti-54M. Средний размер частиц альфа-фазы определили равным 2,4 мкм для листа толщиной 0,100″ (0,25 см).

Фиг. 20C. Микроструктура мелкозернистых материалов Ti-54M. Средний размер частиц альфа-фазы определили равным 4,9 мкм для листа толщиной 0,040″ (0,10 см).

Фиг. 21. Кривые пластической деформации, полученные при скачкообразном характере испытаний на скорость деформации и демонстрирующие значительно меньший уровень и установившийся режим напряжения пластического течения материала Ti-54M, подвергнутого обработке в соответствии с одним вариантом осуществления, описанным в настоящем документе, в сопоставлении с тем, что имеет место для материала Ti-64.

Фиг. 22A. Микроструктура, наблюдаемая для листа материала Ti-54M, подвергнутого прокатке при 1450°F (788°C) и отжигу при 1350°F (732°C).

Фиг. 22B. Микроструктура, наблюдаемая для листа материала Ti-54M, подвергнутого прокатке при 1450°F (788°C) и отжигу при 1450°F (788°C).

Фиг. 22C. Микроструктура, наблюдаемая для листа материала Ti-54M, подвергнутого прокатке при 1450°F (788°C) и отжигу при 1550°F (843°C).

Фиг. 23A. Микроструктура, наблюдаемая для листа материала Ti-54M, подвергнутого прокатке при 1550°F (843°C) и отжигу при 1350°F (732°C).

Фиг. 23B. Микроструктура, наблюдаемая для листа материала Ti-54M, подвергнутого прокатке при 1550°F (843°C) и отжигу при 1450°F (788°C).

Фиг. 23C. Микроструктура, наблюдаемая для листа материала Ti-54M, подвергнутого прокатке при 1550°F (843°C) и отжигу при 1550°F (843°C).

Фиг. 24A. Микроструктура, наблюдаемая для листа материала Ti-54M, подвергнутого прокатке при 1650°F (899°C) и отжигу при 1350°F (732°C).

Фиг. 24B. Микроструктура, наблюдаемая для листа материала Ti-54M, подвергнутого прокатке при 1650°F (899°C) и отжигу при 1450°F (788°C).

Фиг. 24C. Микроструктура, наблюдаемая для листа материала Ti-54M, подвергнутого прокатке при 1650°F (899°C) и отжигу при 1550°F (843°C).

Фиг. 25. График, демонстрирующий соотношение между размером частиц альфа-фазы и температурой прокатки.

Фиг. 26. График, демонстрирующий соотношение между удельными давлениями на валки и температурой прокатки для прокатного стана.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Настоящее описание изобретения относится к способу изготовления листовых титановых сплавов, которые могут быть использованы при проведении операций низкотемпературного формования СПФ. Реализации настоящего способа добиваются при использовании комбинации из конкретной химической структуры сплава и способа листопрокатного производства. Способ включает стадии

a. ковки титанового сляба для получения листовой заготовки при промежуточной толщине плит;

b. нагревания листовой заготовки до температуры, большей, чем температура превращения в бета-фазу, с последующим охлаждением;

c. нагревания листовой заготовки с последующей горячей прокаткой для получения листовой заготовки промежуточной толщины;

d. нагревания листовой заготовки промежуточной толщины с последующей горячей прокаткой для получения листовой заготовки конечной толщины;

e. отжига листовой заготовки конечной толщины с последующим охлаждением; и

f. шлифования подвергнутых отжигу листов с последующим травлением.

Стадия A - Листовая заготовка

В одном предпочтительном варианте осуществления листовая заготовка стадии (a) имеет толщину в диапазоне от приблизительно 0,2″ (0,51 см) до приблизительно 1,5″ (3,8 см) в зависимости от конечной толщины листа. В вариациях данного варианта осуществления листовая заготовка стадии (a) может иметь в толщину приблизительно 0,2″ (0,51 см), приблизительно 0,3″ (0,76 см), приблизительно 0,4″ (1,02 см), приблизительно 0,5″ (1,27 см), приблизительно 0,6″ (1,52 см), приблизительно 0,7″ (1,78 см), приблизительно 0,8″ (2,03 см), приблизительно 0,9″ (2,29 см), приблизительно 1,0″ (2,54 см), приблизительно 1,1″ (2,79 см), приблизительно 1,2″ (3,05 см), приблизительно 1,3″ (3,30 см), приблизительно 1,4″ (3,56 см), приблизительно 1,5″ (3,81 см) или любой шаг приращения в промежутке между ними. Толщину листовой заготовки на стадии (a) обычно выбирают исходя из требуемой толщины листовой заготовки конечной толщины.

Стадия B - Закаливание бета-фазы

В одном предпочтительном варианте осуществления нагревание листовой заготовки на стадии (b) проводят при температуре, большей, чем температура превращения в бета-фазу, на величину в диапазоне от приблизительно 100°F (37,8°C) до приблизительно 250°F (121°C). В одной вариации данного варианта осуществления стадию нагревания проводят при температуре, большей, чем температура превращения в бета-фазу, на величину в диапазоне от приблизительно 125°F (51,7°C) до приблизительно 225°F (107°C). В других вариациях стадию нагревания проводят при температуре, большей, чем температура превращения в бета-фазу, на величину в диапазоне от приблизительно 150°F (65,6°C) до приблизительно 200°F (93,3°C). В одном конкретном варианте осуществления стадию нагревания проводят при температуре, большей, чем температура превращения в бета-фазу, на приблизительно 175°F (79,4°C).

В одном предпочтительном варианте осуществления нагревание листовой заготовки на стадии (b) проводят в течение от приблизительно 15 до приблизительно 30 минут. В одной вариации данного варианта осуществления листовую заготовку нагревают в течение приблизительно 20 минут. В еще одной вариации данного варианта осуществления листовую заготовку нагревают в течение приблизительно 25 минут.

Охлаждение на стадии (b) может быть проведено в атмосфере окружающей среды, при увеличении давления аргона или при проведении водяного охлаждения. В одном предпочтительном варианте осуществления охлаждение на стадии (b) проводят при использовании вентиляторного воздушного охлаждения или быстрее. В зависимости от толщины листовой заготовки для толстой листовой заготовки (в общем случае толщиной, большей, чем приблизительно 0,5″ (1,27 см)) может быть использовано водяное закаливание. Для более тонкой листовой заготовки (в общем случае толщиной, меньшей, чем приблизительно 0,5″ (1,27 см)) достаточным может оказаться вентиляторное охлаждение. В случае чрезмерно низкой скорости охлаждения после охлаждения будет формироваться структура с толстыми альфа-облицовками, что будет предотвращать образование мелких зерен в материале во время промежуточной и конечной прокатки.

Стадия C - Промежуточная горячая прокатка

В одном предпочтительном варианте осуществления нагревание листовой заготовки на стадии (c) проводят при температуре в диапазоне от приблизительно 1400°F (760°C) до приблизительно 1550°F (843°C). В одной вариации данного варианта осуществления стадию нагревания проводят при температуре в диапазоне от приблизительно 1450°F (788°C) до приблизительно 1500°F (816°C). В одном конкретном варианте осуществления стадию нагревания проводят при температуре, составляющей приблизительно 1475°F (802°C).

В случае чрезмерно высокой температуры нагревания может происходить укрупнение зерен, что в результате приведет к получению крупнозернистой структуры даже после горячей прокатки. В случае чрезмерно низкой температуры нагревания увеличится напряжение пластического течения материала, что в результате приведет к чрезмерному давлению металла на валки прокатного стана. Горячую прокатку предпочтительно проводят по способу каскадной прокатки без повторного нагревания после каждого прохода. Для данной промежуточной горячей прокатки может, но не обязательно, быть использован стальной контейнер. Однако при необходимости может быть проведено и повторное нагревание.

В одном предпочтительном варианте осуществления листовую заготовку на стадии (c) нагревают в течение от приблизительно 30 минут до приблизительно 1 часа. В вариациях данного варианта осуществления листовую заготовку нагревают в течение от приблизительно 40 минут до приблизительно 50 минут. В еще одной вариации данного варианта осуществления листовую заготовку нагревают в течение приблизительно 45 минут.

В одном предпочтительном варианте осуществления листовая заготовка промежуточной толщины (полученная на стадии c) имеет толщину в диапазоне от приблизительно 0,10″ (0,3 см) до приблизительно 0,60″ (1,5 см). В вариациях данного варианта осуществления листовая заготовка промежуточной толщины имеет толщину, составляющую приблизительно 0,10″ (0,3 см), приблизительно 0,20″ (0,51 см), приблизительно 0,30″ (0,76 см), приблизительно 0,40″ (1,02 см), приблизительно 0,50″ (1,27 см), приблизительно 0,60″ (1,52 см) или любой шаг приращения в промежутке между ними. Толщину листовой заготовки промежуточной толщины обычно выбирают исходя из требуемой толщины листовой заготовки конечной толщины.

Обжатие на стадии (c) определяют в виде (Ho-Hf)/Ho*100, где, Ho представляет собой толщину плиты на входе, a Hf представляет собой толщину листовой заготовки конечной толщины. В одном предпочтительном варианте осуществления горячая прокатка на стадии (c) характеризуется совокупным обжатием, регулируемым в диапазоне от приблизительно 40% до приблизительно 80%. В вариациях данного варианта осуществления стадия (c) горячей прокатки характеризуется совокупным обжатием, регулируемым в диапазоне от приблизительно 60% до приблизительно 70%. В других вариациях данного варианта осуществления стадия (c) горячей прокатки характеризуется совокупным обжатием, составляющем приблизительно 40%, 45%, 50%, приблизительно 55%, приблизительно 60%, приблизительно 65%, приблизительно 70%, приблизительно 75% или приблизительно 80%.

После нагревания и прокатки на стадии (c) листовая заготовка промежуточной толщины может быть отправлена дальше непосредственно на стадию конечной горячей прокатки (стадию d), или она может быть охлаждена несколькими способами до направления на последующую стадию. Например, листовая заготовка промежуточной толщины может быть охлаждена при использовании атмосферы окружающей среды, при увеличении давления аргона или при проведении водяного охлаждения. В одном предпочтительном варианте осуществления охлаждение проводят в атмосфере окружающей среды.

Стадия D - Конечная горячая прокатка

В одном предпочтительном варианте осуществления нагревание листовой заготовки промежуточной толщины на стадии (d) проводят при температуре в диапазоне от приблизительно 1400°F (760°C) до приблизительно 1550°F (843°C). В одной вариации данного варианта осуществления стадию нагревания проводят при температуре в диапазоне от приблизительно 1450°F (788°C) до приблизительно 1500°F (816°C). В одном конкретном варианте осуществления стадию нагревания проводят при температуре, составляющей приблизительно 1475°F (802°C).

В случае чрезмерно высокой температуры нагревания произойдет укрупнение зерен, что в результате приведет к получению крупнозернистой структуры. В случае чрезмерно низкой температуры нагревания увеличится напряжение пластического течения материалов, что в результате приведет к чрезмерному давлению металла на валки прокатного стана. Конечная горячая прокатка должна быть проведена по способу каскадной прокатки без повторного нагревания после каждого прохода. В одном предпочтительном варианте осуществления горячую прокатку стадии (d) проводят при направлении прокатки, перпендикулярном направлению прокатки стадии (c). В одном предпочтительном варианте осуществления для горячей прокатки стадии (d) используют стальной контейнер во избежание избыточных тепловых потерь во время прокатки.

В одном предпочтительном варианте осуществления листовую заготовку промежуточной толщины на стадии (d) нагревают в течение от приблизительно 30 минут до приблизительно 3 часов. В вариациях данного варианта осуществления листовую заготовку нагревают в течение от приблизительно 1 часа до приблизительно 2 часов. В еще одной вариации данного варианта осуществления листовую заготовку нагревают в течение приблизительно 1 часа и 30 минут.

В одном предпочтительном варианте осуществления листовая заготовка конечной толщины (полученная на стадии d) имеет толщину в диапазоне от приблизительно 0,01″ (0,025 см) до приблизительно 0,20″ (0,51 см). В вариациях данного варианта осуществления листовая заготовка конечной толщины имеет толщину в диапазоне от приблизительно 0,025″ (0,064 см) до приблизительно 0,15″ (0,38 см). В других вариациях данного варианта осуществления листовая заготовка конечной толщины имеет толщину в диапазоне от приблизительно 0,05″ (0,13 см) до приблизительно 0,1″ (0,25 см). В других еще вариациях данного варианта осуществления листовая заготовка конечной толщины имеет толщину, составляющую приблизительно 0,010″ (0,025 см), приблизительно 0,020″ (0,051 см), приблизительно 0,030″ (0,076 см), приблизительно 0,040″ (0,10 см), приблизительно 0,050″ (0,13 см), приблизительно 0,060″ (0,15 см), приблизительно 0,070″ (0,18 см), приблизительно 0,080″ (0,20 см), приблизительно 0,090″ (0,23 см), приблизительно 0,100″ (0,25 см), приблизительно 0,110″ (0,28 см), приблизительно 0,120″ (0,30 см), приблизительно 0,130″ (0,33 см), приблизительно 0,140″ (0,36 см), приблизительно 0,150″ (0,38 см), приблизительно 0,160″ (0,41 см), приблизительно 0,170″ (0,43 см), приблизительно 0,180″ (0,46 см), приблизительно 0,190″ (0,48 см), приблизительно 0,200″ (0,51 см) или любой шаг приращения в промежутке между ними. Толщину листовой заготовки требуемой конечной толщины обычно выбирают в соответствии с конечной областью применения сплава.

Обжатие на стадии (d) определяют в виде (Ho-Hf)/Ho*100, где Ho представляет собой толщину плиты на входе, a Hf представляет собой толщину листовой заготовки конечной толщины. В одном предпочтительном варианте осуществления стадия (d) горячей прокатки характеризуется совокупным обжатием, регулируемым в диапазоне от приблизительно 40% до приблизительно 75%. В вариациях данного варианта осуществления стадия (d) горячей прокатки характеризуется совокупным обжатием, регулируемым в диапазоне от приблизительно 50% до приблизительно 60%. В других вариациях данного варианта осуществления стадия (c) горячей прокатки характеризуется совокупным обжатием, регулируемым на уровне, составляющем приблизительно 45%, приблизительно 50%, приблизительно 55%, приблизительно 60%, приблизительно 65%, приблизительно 70% или приблизительно 75%.

После нагревания и прокатки на стадии (d) листовая заготовка конечной толщины может быть отправлена дальше непосредственно на стадию отжига (стадию e), или она может быть охлаждена несколькими способами до направления на последующую стадию. Например, листовая заготовка конечной толщины может быть охлаждена при использовании атмосферы окружающей среды, при увеличении давления аргона или при проведении водяного охлаждения. В одном предпочтительном варианте осуществления охлаждение проводят в атмосфере окружающей среды.

Стадия E - Отжиг

В одном предпочтительном варианте осуществления нагревание листовой заготовки конечной толщины на стадии (e) проводят при температуре в диапазоне от приблизительно 1300°F (704°C) до приблизительно 1550°F (843°C). В одной вариации данного варианта осуществления стадию нагревания проводят при температуре в диапазоне от приблизительно 1350°F (732°C) до приблизительно 1500°F (816°C). В еще одной вариации данного варианта осуществления стадию нагревания проводят при температуре в диапазоне от приблизительно 1400°F (760°C) до приблизительно 1450°F (788°C). В еще одной другой вариации данного варианта осуществления стадию нагревания проводят при температуре в диапазоне от приблизительно 1300°F (704°C) до приблизительно 1400°F (760°C). В одном конкретном варианте осуществления стадию нагревания проводят при температуре, составляющей приблизительно 1425°F (774°C).

В случае чрезмерно низкой температуры отжига напряжение от горячей прокатки не будет релаксировать, и микроструктура после прокатки не будет создана в полной мере.

В одном предпочтительном варианте осуществления нагревание листовой заготовки конечной толщины на стадии (e) проводят в течение от приблизительно 30 минут до приблизительно 1 часа. В одной вариации данного варианта осуществления листовую заготовку нагревают в течение от приблизительно 40 минут до приблизительно 50 минут. В еще одной вариации данного варианта осуществления листовую заготовку нагревают в течение приблизительно 45 минут.

Охлаждение на стадии (e) может быть проведено в атмосфере окружающей среды, при увеличении давления аргона или при проведении водяного охлаждения. В одном предпочтительном варианте осуществления охлаждение на стадии (e) проводят в атмосфере окружающей среды.

Стадия F

Шлифование подвергнутой отжигу листовой заготовки на стадии (f) проводят с применением любой подходящей для использования шлифовальной машины. В одном предпочтительном варианте осуществления шлифование проводят при использовании шлифовальной машины для листов.

В одном предпочтительном варианте осуществления подвергнутую отжигу листовую заготовку на стадии (f) подвергают травлению для удаления оксидов и альфа-слоя, образовавшихся во время термомеханической обработки после стадии шлифования.

В одном предпочтительном варианте осуществления титановый сплав представляет собой материал Ti-54M, который ранее описывался в патенте США №6,786,985 авторов Kosaka et al., озаглавленном «Alpha-Beta Ti-Al-V-Mo-Fe Alloy», который во всей своей полноте включается в настоящий документ, как если бы он был полностью представлен в данном описании изобретения.

Пример 1

Исследовали свойства сверхпластического формования (СПФ) для листа материала Ti-54M (Ti-5Al-4V-0,6Mo-0,4Fe). Совокупное относительное удлинение для материала Ti-54M превышало 500% при температурах в диапазоне от 750°C до 850°C при скорости деформации 10-3/сек. Значения чувствительности к скорости деформации (m-значение), измеренные при скачкообразном характере испытаний на скорость деформации, находились в диапазоне от 0,45 до приблизительно 0,6 в температурном диапазоне от 730°C до 900°