Труба с многослойным покрытием и способ ее производства

Иллюстрации

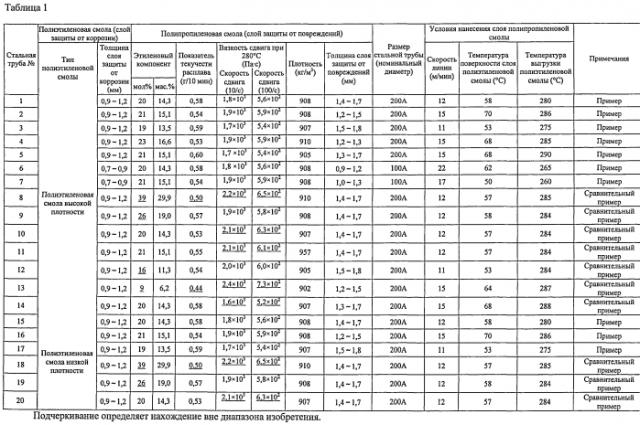

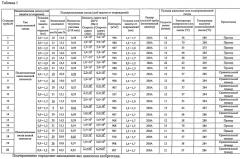

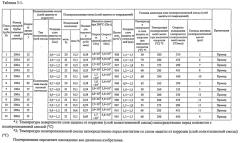

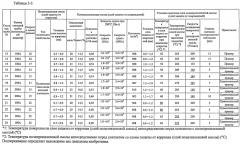

Показать всеГруппа изобретений относится к трубопроводному транспорту. В предложенной трубе с многослойным покрытием и в способе производства трубы с многослойным покрытием труба включает слой защиты от коррозии, образованный из слоя полиэтиленовой смолы на внешней поверхности стальной трубы, которая является основным материалом, и слой защиты от повреждений, образованный из слоя полипропиленовой смолы на слое защиты от коррозии. Полипропиленовая смола, образующая слой защиты от повреждений, является сополимерной смолой, от 19 моль % до 23 моль % которой составлено этиленовым компонентом. Данная полипропиленовая смола имеет показатель текучести расплава в диапазоне от 0,53 до 0,60 г/10 мин, и данная полипропиленовая смола имеет вязкость сдвига в диапазоне от 1,7×103 до 2,0×103 Па·с при 280°С в случае измерений при скорости сдвига 10/с или от 5,3×102 до 6,0×102 Па·с при 280°С в случае измерений при скорости сдвига 100/с. 2 н. и 2 з.п. ф-лы, 4 ил., 6 табл.

Реферат

Область техники, к которой относится изобретение

Изобретение относится к трубе с многослойным покрытием, которая в качестве покровного слоя имеет слой защиты от коррозии и слой защиты от повреждений, которая является подходящей для использования в качестве газовой трубы, защитной трубы для кабелей, водопроводной трубы и для других применений, и, более конкретно, к трубе с многослойным покрытием, которая имеет слой защиты от коррозии и слой защиты от повреждений и обладает надлежащей адгезивной способностью и надлежащими показателями отслаивания, даже когда данная труба с многослойным покрытием производится на непрерывной линии с увеличенной производительностью, и которая обладает высокой обрабатываемостью в полевых условиях, а также к способу производства такой трубы с многослойным покрытием.

Уровень техники

Трубы с покрытием, получаемые нанесением на стальную трубу слоя полиэтиленовой смолы, служащего в качестве защитного слоя от коррозии, обладают высокой противокоррозионной эффективностью, широким диапазоном рабочих температур, хорошими электроизоляционными свойствами и высокой стойкостью к химическим воздействиям. Поэтому такие трубы с покрытием широко используются в качестве газовых труб, водопроводных труб и защитных труб для кабелей. Рассматривая обрабатываемость в полевых условиях, в целях предохранения антикоррозионного слоя (слой полиэтиленовой смолы) от внешних механических воздействий, которым трубы подвергаются при погрузочно-разгрузочных работах, некоторые трубы с покрытием поверх слоя защиты от коррозии (внешняя поверхность) имеют слой полипропиленовой смолы в качестве слоя защиты от повреждений и являются трубами с многослойным покрытием.

Как показано на фиг. 1, такая труба с многослойным покрытием имеет слой 3 защиты от коррозии (слой полиэтиленовой смолы) на внешней поверхности стальной трубы 1, которая представляет собой основной материал, с адгезивным слоем 2, расположенным между ними, и слой 4 защиты от повреждений (слой полипропиленовой смолы), расположенный на поверхности (внешняя поверхность) слоя 3 защиты от коррозии (слой полиэтиленовой смолы). В зависимости от желаемого применения, внутренняя поверхность стальной трубы также может иметь покрытие для дополнительного повышения эффективности антикоррозионной защиты.

Обычно такие трубы с многослойным покрытием изготавливаются на непрерывных производственных линиях, а слой защиты от коррозии и слой защиты от повреждений образуются как экструзионное покрытие на линии для нанесения многослойных покрытий, как показано на фиг. 2. и, подогревается до температуры в диапазоне от приблизительно 40°С до 80°С в устройстве 10 предварительного нагрева стальной трубы и покрывается адгезивным материалом (не показан), нагретым до температуры в диапазоне от 150°С до 200°С, с помощью аппликатора 20 для нанесения покрытия из адгезивного слоя. Стальная труба 1 после этого покрывается смолой 300 для антикоррозионного слоя, находящейся в расплавленном состоянии (приблизительно от 200°С до 260°С), посредством экструзионного нанесения в экструдере 30 для получения антикоррозионного слоя. Смола 300 для слоя защиты от коррозии охлаждается в устройстве 31 охлаждения антикоррозионного слоя для образования слоя 3 защиты от коррозии. Слой 3 защиты от коррозии стальной трубы 1 после этого покрывается смолой 400 для слоя защиты от повреждений, находящейся в расплавленном состоянии (приблизительно от 260°С до 270°С), посредством экструзионного нанесения в экструдере 40 для получения защитного слоя. Смола 400 для слоя защиты от повреждений охлаждается в устройстве 41 охлаждения слоя защиты от повреждений для образования слоя 4 защиты от повреждений.

Трубы с покрытием, используемые в качестве газовых труб или труб для защиты кабелей, во время укладки соединяются встык, например, сваркой. Перед соединением встык посредством сварки труб с многослойным покрытием, имеющих слой защиты от повреждений (слой полипропиленовой смолы) на поверхности (внешняя поверхность) слоя защиты от коррозии (слой полиэтиленовой смолы), для обеспечения свариваемости и ремонтопригодности раскрытой стали после сваривания, как проиллюстрировано на фиг. 3, слой 3 защиты от коррозии и слой 4 защиты от повреждений на концевом участке трубы с многослойным покрытием (приблизительно от 100 до 150 мм от концевого участка стальной трубы) счищаются для раскрытия стали и отделяется слой 4а защиты от повреждений (приблизительно от 100 до 150 мм от конца участка антикоррозионного слоя). Таким образом, слой защиты от повреждений (слой полипропиленовой смолы) должен обладать способностью к отслаиванию, так, чтобы слой защиты от повреждений (слой полипропиленовой смолы) мог перед свариванием счищаться со слоя защиты от коррозии (слой полиэтиленовой смолы).

Однако чрезмерно выраженная способность слоя защиты от повреждений (слой полипропиленовой смолы) к отслаиванию ведет к низкой способности к склеиванию между слоем защиты от повреждений (слой полипропиленовой смолы) и слоем защиты от коррозии (слой полиэтиленовой смолы), вызывая различные проблемы. Например, когда на концевом участке стальной трубы по окружности слоя 4 защиты от повреждений образуется разрез 5 для отслоения слоя 4а защиты от повреждений от слоя 3 защиты от коррозии на концевом участке трубы с многослойным покрытием, слой 4 защиты от повреждений из-за низкой адгезивности может быть частично отделен от слоя 3 защиты от коррозии 3 по разрезу 5. В результате после того, как слой 4а защиты от повреждений отслаивается от слоя 3 защиты от коррозии, концевой участок 4′ слоя 4b защиты от повреждений, остающийся на слое 3 защиты от коррозии, отделяется от слоя 3 защиты от коррозии, тем самым образовывая зазор 6 между слоем 3 защиты от коррозии и слоем 4 защиты от повреждений. Это также приводит к ухудшению внешнего вида. После выполнения сварного соединения встык труб с многослойным покрытием место соединения восстанавливается, например, обертыванием соединения защищающей от коррозии лентой. Однако такая потеря адгезии слоем защиты от повреждений может вызвать сложности при ремонте. Кроме того, низкая способность к склеиванию между слоем защиты от коррозии и слоем защиты от повреждений может привести к попаданию между ними воздуха при ударной нагрузке, приводя к ухудшению внешнего вида.

Как описано выше, способность к склеиванию между слоем защиты от коррозии и слоем защиты от повреждений должна быть такой, чтобы слой защиты от повреждений на участке конца трубы с многослойным покрытием мог быть легко отделен от слоя защиты от коррозии, не вызывая потерю адгезии. Другими словами, чрезмерно высокая или чрезмерно низкая способность к склеиванию между слоем защиты от коррозии и слоем защиты от повреждений является неблагоприятной. Слой защиты от коррозии, образованный некоторой полиэтиленовой смолой, и слой защиты от повреждений, образованный некоторой полипропиленовой смолой, могут иметь недостаточную способность к отслаиванию из-за плавления смол, или же могут страдать от потери адгезивных свойств и не могут применяться на практике.

Были предложены различные методики оптимизации способности к отслаиванию полиэтиленовой смолы из слоя защиты от коррозии и полипропиленовой смолы из слоя защиты от повреждений в трубах с многослойным покрытием.

Например, патентный источник 1 раскрывает методику предотвращения плавления слоя защиты от коррозии и слоя защиты от повреждений и оптимизации способности к отслаиванию слоя защиты от повреждений. Данная методика включает охлаждение слоя защиты от коррозии, образованного на внешней поверхности стальной трубы посредством экструзионного нанесения, до 25°С или ниже и образование слоя защиты от повреждений на слое защиты от коррозии посредством экструзионного нанесения. Указывается, что эта методика способна предотвращать плавление слоя защиты от коррозии и слоя защиты от повреждений без ухудшения пленкообразующих свойств слоя защиты от коррозии и слоя защиты от повреждений.

Однако при раскрываемой в патентном источнике 1 методике охлаждения слоя защиты от коррозии до 25°С или ниже требуется длительное время охлаждения. Такое длительное время охлаждения с точки зрения промышленного производства неблагоприятно, поскольку требует длинной линии охлаждения или низкой скорости передачи по линии при изготовлении трубы с многослойным покрытием. Хотя слой защиты от коррозии и слой защиты от повреждений в целом образуются на одной непрерывной линии, как описано выше, существует усиливающаяся тенденция увеличения скорости линии для повышения производительности. Таким образом, достижение соответствующих свойств плавления с использованием известного способа оказывается непростым.

Патентный источник 2 раскрывает методику предотвращения плавления слоя защиты от коррозии и слоя защиты от повреждений посредством диспергирования между этими слоями неорганического порошкообразного материала, такого как оксид кальция. Заявляется, что в трубе с покрытием, полученной с применением этой методики, участок слоя защиты от повреждений, смежный с соединением, может быть легко отделен перед сваркой, и слой защиты от повреждений в ответ на изменения в окружающей температуре расширяется или сжимается ничтожным образом. Однако методика, раскрываемая в патентном источнике 2, также невыгодна с точки зрения промышленного производства, поскольку требует оборудования для диспергирования порошка и усложненного обращения с порошком в заводских условиях.

Патентный источник 3 раскрывает методику добавления антиоксиданта или зародышеобразующей добавки к слою защиты от коррозии или слою защиты от повреждений. Патентный источник 4 раскрывает методику добавления смазочного средства или неорганического наполнителя к слою защиты от коррозии или слою защиты от повреждений. Патентный источник 5 раскрывает методику добавления антистатического средства к слою защиты от коррозии или слою защиты от повреждений. Заявляется, что применение в этих методиках данных вспомогательных средств может предотвращать расплавление смол и значительно улучшает способность к отслаиванию слоя защиты от коррозии и слоя защиты от повреждений. Однако в методиках, раскрываемых в патентных источниках 3-5, добавление небольших количеств вспомогательных веществ оказывается недостаточным для улучшения свойств плавления смол на непрерывной линии при увеличенной скорости продвижения. С другой стороны, добавление больших количества вспомогательных средств невыгодно с точки зрения увеличения затрат и приводит к проявлению нежелательных физических свойств смол.

Патентный источник 6 раскрывает методику образования одного из слоев защиты от коррозии и защиты от повреждений с использованием одного полиэтилена и другого с сополимером или смешанной смолой, от 20 масс. % до 40 масс. % (от 27,3 моль. % до 50 моль. %) которых составлены полиэтиленом и от 60 масс. % до 80 масс. % (от 50 моль. % до 72,7 моль. % молью) которых составлены полипропиленом. Указывается, что эта методика способна предотвращать расплавление слоя защиты от коррозии и слоя защиты от повреждений без использования препятствующего плавлению средства даже в случаях непрерывного нанесения покрытия в ходе производства трубы с покрытием совместной экструзией.

Список упоминаемых документов

Патентные источники

PTL 1 - публикация нерассмотренной патентной заявки Японии №49-130956.

PTL 2 - публикация нерассмотренной патентной заявки Японии №50-139422.

PTL 3 - публикация нерассмотренной патентной заявки Японии №10-76601.

PTL 4 - публикация нерассмотренной патентной заявки Японии №10-76602.

PTL 5 - публикация нерассмотренной патентной заявки Японии №10-76603.

PTL 6 - публикация нерассмотренной патентной заявки Японии №54-158720.

Краткое описание существа изобретения

Техническая задача

Однако методика, раскрытая в патентном источнике 6, не позволяет получить слой защиты от повреждений, обладающий достаточной твердостью. Слой защиты от повреждений трубы с многослойным покрытием предпочтительно имеет более высокую стойкость к царапанию. Таким образом, смола для слоя защиты от повреждений должна иметь достаточно высокую твердость. Трубы с многослойным покрытием поэтому обычно включают слой защиты от коррозии, образованный из полиэтиленовой смолы, и слой защиты от повреждений, образованный из полипропиленовой смолы. Слой защиты от повреждений, образованный из смолы, от 20 масс. % до 40 масс. % (от 27,3 моль. % до 50 моль. %), которой составлено этиленовым компонентом, имеет низкую стойкость к царапанию, поскольку смола размягчается. Таким образом, слой защиты от повреждений не может выполнять свою функцию. В соответствии с исследованием авторов настоящего изобретения, с учетом ударных нагрузок в ходе транспортировки и в полевых условиях, слой защиты от повреждений предпочтительно должен иметь твердость 70 или более (при измерениях с помощью способа испытаний согласно ASTM (Американское общество по испытанию материалов) D 2240 (тип D)).

Методика, раскрытая в патентном источнике 6, не может предотвращать расплавление слоя защиты от коррозии и слоя защиты от повреждений на непрерывной линии при увеличенной скорости линии в ходе производства трубы с многослойным покрытием. Как описано выше, при производстве трубы с многослойным покрытием все процессы, начиная от предварительного нагрева стальной трубы 1 и до охлаждения слоя 4 защиты от повреждений, обычно выполняются на непрерывной линии, как показано на фиг. 2. Свойства плавления слоя 3 защиты от коррозии и слоя 4 защиты от повреждений зависят от температур этих слоев, при которых внешняя поверхность слоя 3 защиты от коррозии покрывается расплавленным слоем 4 защиты от повреждений. Слой 3 защиты от коррозии и слой 4 защиты от повреждений, имеющие более высокие температуры, с большей вероятностью сплавятся друг с другом. Слой 3 защиты от коррозии и слой 4 защиты от повреждений с более низкими температурами сплавятся с меньшей вероятностью. Скорость линии предпочтительно увеличивается в целях увеличения производительности. При повышенной скорости линии также увеличиваются скорости экструзии смол (смолы 300 для слоя защиты от коррозии и смолы 400 для слоя защиты от повреждений). В результате температура экструдированной смолы в целом возрастает из-за сдвигового нагрева в ходе экструзии.

Например, температура смолы слоя 3 защиты от коррозии при увеличенной скорости линии приблизительно в 10 м/мин или более достигает величин в диапазоне от 230°С до 280°С при экструзионном нанесении покрытия из находящейся в расплавленном состоянии смолы 300 для слоя защиты от коррозии (полиэтилен, температура плавления 120°С или более) с помощью экструдера 30 для слоя защиты от коррозии. Даже когда смола для слоя защиты от коррозии охлаждается с применением водяного охлаждения, которое является промышленно оправданным способом охлаждения, после нанесения слоя 3 защиты от коррозии, при рассмотрении практической эффективности водяного охлаждения на непрерывной линии производства, выясняется, что температура поверхности слоя 3 защиты от коррозии непосредственно перед нанесения слоя 4 защиты от повреждений на трубу большого диаметра или трубу, имеющую согласно JIS (японские промышленные стандарты) G 3452 (2010) номинальный диаметр 100А или более, снижается лишь до величин в диапазоне приблизительно от 40°С до 70°С. При экструзионном нанесении смолы 400 для слоя защиты от повреждений (полипропилен, температура плавления 160°С или более) в расплавленном состоянии с помощью экструдера 40 для защитного слоя, смола 400 для слоя защиты от повреждений, наносимая на слой 3 защиты от коррозии, имеет температуру от 260°С до 290°С.

Таким образом, имеется тенденция того, что при высокой скорости производственной линии слой защиты от коррозии и слой защиты от повреждений имеют высокую температуру и легко сплавляются друг с другом. Однако методика, раскрытая в патентном источнике 6, при высокой скорости линии не проверялась. Таким образом, у раскрытой в патентном источнике 6 методики имеется проблема, связанная с тем, что увеличение скорости линии в целях повышения производительности приводит к недостаточной способности к отслоению из-за сплавления слоя защиты от коррозии и слоя защиты от повреждений.

Кроме того, раскрытая в патентном источнике 6 методика не рассматривает вопрос о производительности экструзии смолы для слоя защиты от повреждений и прочности смолы для слоя защиты от повреждений в случае увеличения скорости производственной линии. Снижение эффективности экструзии приводит к увеличенной нагрузке на экструдер и падению скорости экструзии полипропиленовой смолы. Снижение прочности смолы для слоя защиты от повреждений приводит к царапинам на слое защиты от коррозии, который имеет ключевое значение для антикоррозионной защиты конечной стальной трубы от воздействий через слой защиты от повреждений. Таким образом, методика, раскрытая в патентном источнике 6, не может обеспечить бесперебойное получение высококачественной трубы с многослойным покрытием с высокой эффективностью производства.

Преимуществом настоящего изобретения является то, что оно решает проблемы существующего уровня техники. Цель настоящего изобретения состоит в предоставлении трубы с многослойным покрытием, которая включает слой защиты от коррозии, образованный из слоя полиэтиленовой смолы на внешней поверхности стальной трубы, которая является основным материалом, и слой защиты от повреждений, образованный из слоя полипропиленовой смолы на слое защиты от коррозии. Способность к отслаиванию слоя полиэтиленовой смолы слоя защиты от коррозии и слоя полипропиленовой смолы слоя защиты от повреждений значительно улучшена. Слой защиты от коррозии и слой защиты от повреждений имеют надлежащую способность к склеиванию друг с другом, при этом потери адгезии во время сваривания не происходит. Желательно, чтобы слой защиты от повреждений обладал стойкостью к царапанию. Смола для слоя защиты от повреждений обеспечивает высокую экструзионную производительность и высокую ударную вязкость сварного шва (для целей настоящего изобретения ударная вязкость сварного шва относится к ударной вязкости по Изоду). Еще одной целью настоящего изобретения является обеспечение способа производства трубы с многослойным покрытием.

В частности, целью настоящего изобретения является предоставление трубы с многослойным покрытием, удовлетворяющей описанным выше признакам даже в случаях, когда труба с многослойным покрытием производится на высокоскоростной линии или когда труба является трубой большого диаметра (например, имеющей номинальный диаметр согласно JIS G 3452 (2010) 100А или более), и способа производства такой трубы с многослойным покрытием.

Решение задачи

Для решения описанных выше проблем авторы настоящего изобретения тщательно изучили различные факторы, которые воздействуют на свойства отслаивания и способность к склеиванию слоя защиты от коррозии и слоя защиты от повреждений в трубе с многослойным покрытием, которая включает слой защиты от коррозии, образованный из слоя полиэтиленовой смолы на внешней поверхности стальной трубы, которая является основным материалом, и слой защиты от повреждений, образованный из слоя полипропиленовой смолы на слое защиты от коррозии.

Прежде всего, что касается методики, раскрытой в патентном источнике 6, то есть методики применения в слое защиты от повреждений сополимера полиэтилена и полипропилена, авторы настоящего изобретения исследовали этиленовый компонент, содержащийся в полипропиленовой смоле на трубе с многослойным покрытием, изготовленной на непрерывной производственной линии при увеличенной скорости линии.

В результате авторы настоящего изобретения обнаружили, что количество этиленового компонента в полипропиленовой смоле согласно методике, раскрытой в патентном источнике 6, является настолько большим, что сплавление слоя защиты от коррозии и слоя защиты от повреждений при увеличенной скорости линии оказывается значительным. Авторы настоящего изобретения также обнаружили, что количество этиленового компонента в полипропиленовой смоле может быть снижено для существенного уменьшения сплавления слоя защиты от коррозии и слоя защиты от повреждений и достижения надлежащих свойств отслаивания и способности к склеиванию. Авторы настоящего изобретения также обнаружили, что количество этиленового компонента в полипропиленовой смоле может быть уменьшено для улучшения твердости смолы для слоя защиты от повреждений и образования слоя защиты от повреждений, обладающего желательной стойкостью к царапанию.

Авторы настоящего изобретения обнаружили, что регулирование только этиленового компонента в полипропиленовой смоле не приводит к достаточной экструзионной производительности и ударной вязкости сварного шва смолы для слоя защиты от повреждений. Авторы настоящего изобретения также обнаружили, что регулирование только этиленового компонента может привести к ненадлежащим свойствам отслаивания и способности к склеиванию. В результате дальнейших исследований авторы настоящего изобретения обнаружили, что оптимизация показателя текучести расплава полипропиленовой смолы и вязкости сдвига при 280°С может резко улучшить производительность экструзии и ударную вязкость сварного шва смолы для слоя защиты от повреждений и, кроме того, улучшить свойства отслаивания и способность к склеиванию между слоем защиты от коррозии и слоем защиты от повреждений.

Настоящее изобретение было выполнено на основе этих обнаружений и далее изложена сущность настоящего изобретения.

1. Труба с многослойным покрытием, включающая слой защиты от коррозии, образованный из слоя полиэтиленовой смолы на внешней поверхности стальной трубы, которая является основным материалом; и слой защиты от повреждений, образованный из слоя полипропиленовой смолы на слое защиты от коррозии, при этом полипропиленовая смола, образующая слой защиты от повреждений является сополимерной смолой, от 19 до 23 моль. % которой составлено этиленовым компонентом, данная полипропиленовая смола имеет показатель текучести расплава в диапазоне от 0,53 до 0,60 г/10 мин и данная полипропиленовая смола имеет вязкость сдвига при 280°С в диапазоне от 1,7×103 до 2,0×103 Па·с при измерениях на скорости сдвига 10/с или от 5,3×102 до 6,0×102 Па·с в случае измерений при 280°С на скорости сдвига 100/с.

2. Труба с многослойным покрытием согласно п. 1, в которой прочность на раздир между слоем защиты от коррозии и слоем защиты от повреждений составляет 0,6 Н/10 см ширины или более и 15 Н/10 см ширины или менее.

3. Способ производства трубы с многослойным покрытием, которая включает слой защиты от коррозии, образованный из слоя полиэтиленовой смолы на внешней поверхности стальной трубы, которая является основным материалом, и слой защиты от повреждений, образованный из слоя полипропиленовой смолы на слое защиты от коррозии, при этом данный способ включает:

нанесение полиэтиленовой смолы на внешнюю поверхность стальной трубы и охлаждение полиэтиленовой смолы до температуры поверхности 40°С или более и 70°С или менее для образования слоя защиты от коррозии и

нанесение полипропиленовой смолы, имеющей температуру 260°С или более и 290°С или менее, на поверхность слоя защиты от коррозии таким образом, чтобы полипропиленовая смола имела толщину 0,9 мм или более и 1,8 мм или менее, и охлаждение полипропиленовой смолы до температуры поверхности 170°С или менее при скорости охлаждения 153°С/с или более и 450°С/с или менее для образования слоя защиты от повреждений, при этом полипропиленовая смола является сополимерной смолой, 19 моль. % или более и 23 моль. % или менее которой составлены этиленовым компонентом, имеет показатель текучести расплава 0,53 г/10 мин или более и 0,60 г/10 мин или менее и имеет вязкость сдвига 1,7×103 Па·с или более и 2,0×103 Па·с или менее при измерениях при 280°С в случае скорости сдвига 10/с или 5,3×102 Па·с или более и 6,0×102 Па·с или менее при измерениях при 280°С в случае скорости сдвига 100/с.

4. Способ производства трубы с многослойным покрытием согласно п. 3, в котором полипропиленовую смолу наносят при степени вытяжки 5 или более и 10 или менее.

Полезный эффект изобретения

В соответствии с настоящим изобретением, труба с многослойным покрытием может легко производиться с невысокими затратами даже на производственной линии с увеличенной скоростью. Данная труба с многослойным покрытием характеризуется высокой производительностью экструзии смолы для слоя защиты от повреждений, надлежащей способностью к склеиванию и надлежащими свойствами отслаивания между слоем защиты от коррозии и слоем защиты от повреждений, не приводящими к потере адгезии между слоем защиты от коррозии и слоем защиты от повреждений из-за сваривания. Слой защиты от повреждений обладает высокой стойкостью к царапанию. Так как смола для слоя защиты от повреждений имеет высокую ударную вязкость сварного шва, слой защиты от повреждений данного продукта не разрушается при воздействии на сваренный участок слоя защиты от повреждений (место соединения смол в экструдере для получения защитного слоя), в частности, при низкой температуре. Таким образом, в соответствии с настоящим изобретением, высококачественная труба с многослойным покрытием может производиться непрерывным способом с высокой эффективностью производства. То есть настоящее изобретение является полезным с точки зрения промышленного производства.

Краткое описание чертежей

Фиг. 1 является схематическим представление слоистой структуры трубы с многослойным покрытием.

Фиг. 2 дает схематическое представление части линии непрерывного производства для изготовления трубы с многослойным покрытием (линия многослойного покрытия).

Фиг. 3 дает схематическое представление отслаивания слоя защиты от повреждений на концевом участке трубы с многослойным покрытием перед свариванием трубы.

Фиг. 4 дает схематическое представление отслаивания слоя защиты от повреждений трубы с многослойным покрытием согласно одному примеру.

Описание воплощений

Далее настоящее изобретение будет описано более подробно.

Труба с многослойным покрытием согласно настоящему изобретению включает слой защиты от коррозии, образованный из слоя полиэтиленовой смолы на внешней поверхности стальной трубы, которая является основным материалом, и слой защиты от повреждений, образованный из слоя полипропиленовой смолы на слое защиты от коррозии. Полипропиленовая смола, образующая слой защиты от повреждений, является сополимерной смолой, от 19 моль. % до 23 моль. % которой составлено этиленовым компонентом, имеет показатель текучести расплава в диапазоне от 0,53 до 0,60 г/10 мин и имеет вязкость сдвига в диапазоне от 1,7×103 до 2,0×103 Па·с при 280°С в случае измерений при скорости сдвига 10/с или от 5,3×102 до 6,0×102 Па·с в случае измерений при 280°С на скорости сдвига 100/с.

В соответствии с настоящим изобретением, труба с многослойным покрытием, которая включает слой защиты от коррозии, образованный слоем полиэтиленовой смолы на внешней поверхности стальной трубы, которая является основным материалом, и слой защиты от повреждений, образованный слоем полипропиленовой смолы на слое защиты от коррозии, изготавливается с высокой эффективностью производства на непрерывной производственной линии при высокой скорости линии, в частности, на скорости линии приблизительно 10 м/мин или более.

В производстве трубы с многослойным покрытием согласно одному воплощению настоящего изобретения полипропиленовая смола, образующая слой защиты от повреждений, является сополимерной смолой, 19 моль. % или более и 23 моль. % или менее которой составлено этиленовым компонентом, имеет показатель текучести расплава 0,53 г/10 мин или более и 0,60 г/10 мин или менее и имеет вязкость сдвига 1,7×103 Па·с или более и 2,0×103 Па·с или менее в случае измерений при 280°С на скорости сдвига 10/с, или 5,3×10 Па·с или более и 6,0×10 Па·с или менее в случае измерений при 280°С на скорости сдвига 100/с.

В соответствии с настоящим изобретением, труба с многослойным покрытием изготавливается посредством нанесения полиэтиленовой смолы на внешнюю поверхность стальной трубы, которая является основным материалом, и охлаждением полиэтиленовой смолы до температуры поверхности 40°С или более и 70°С или менее с тем, чтобы образовать слой защиты от коррозии, и нанесением полипропиленовой смолы, имеющей описанные выше признаки и имеющей температуру 260°С или более и 290°С или менее, на поверхность слоя защиты от коррозии таким образом, чтобы полипропиленовая смола имела толщину 0,9 мм или более и 1,8 мм или менее, и охлаждением полипропиленовой смолы до температуры поверхности 170°С или менее при скорости охлаждения 153°С/с или более и 450°С/с или менее с тем, чтобы образовать слой защиты от повреждений.

Стальная труба

В настоящем изобретении тип стальной трубы, которая применяется в качестве основного материала трубы с многослойным покрытием, специальным образом не ограничивается и может быть известным типом стальной трубы, таким как стальная труба, полученная кузнечной сваркой, стальная труба, полученная электросваркой сопротивлением, газовая или водопроводная труба, или же труба для защиты кабелей. Размер стальной трубы специальным образом не ограничивается. В целом, в зависимости от желаемого применения, данная стальная труба является трубой из углеродистой стали для трубопроводов, имеющей номинальный диаметр согласно JIS G 3452 (2010) в диапазоне от 25А до 500А. Настоящее изобретение касается стальной трубы, имеющей номинальный диаметр 100А или более и 200А или менее. Это связано с тем, что трубы с многослойным покрытием, используемые в описанных выше заявках, в целом являются определяемыми в JIS G 3452 (2010) трубами из углеродистой стали для трубопроводов, при этом стальные трубы, имеющие меньший размер, чем указанный выше номинальный диаметр, не имеют значительных проблем относительно сплавления или отслаивания слоя защиты от коррозии и слоя защиты от повреждений даже при нанесении покрытия с высокой скоростью, а стальные трубы, имеющие размер больше, чем описанный выше номинальный диаметр, не могут покрываться при существенно более высоких скоростях из-за определяемых заводским оборудованием ограничений и поэтому описанные здесь проблемы для них не актуальны.

Внешняя поверхность стальной трубы, которая является основным материалом, может быть подвергнута предгрунтовочной обработке, такой как известные обработки травлением или абразивной обдувкой. После грунтующей обработки на стальную трубу может быть нанесен известный и определяемый в JIS G 3469 (2010) грунтовочный слой или адгезив в целях улучшения адгезии между слоем защиты от коррозии и стальной трубой. Внутренняя поверхность стальной трубы может быть необработанной или же может быть подвергнута нанесению покрытия до и после нанесения многослойного покрытия на внешнюю поверхность стальной трубы.

Слой защиты от коррозии

Полиэтиленовая смола, предназначенная для применения в слое защиты от коррозии, является полимером на основе этилена, включающим гомополимер этилена или сополимер этилена и α-олефин, например, пропилен, 1-бутен, 1-пентен, 1-гексен, 4-метилпент-1-пепен, 1-октен или 1-децен. Предпочтительная полиэтиленовая смола в настоящем изобретении имеет плотность в диапазоне от 920 до 950 кг/м3, более предпочтительно от 940 до 950 кг/м3, температуру размягчения по Вика в диапазоне от 110°С до 130°С, предел текучести при растяжении в диапазоне от 30 до 50 Н/мм2 (МПа) и относительное удлинение при разрыве в диапазоне от 500% до 900%. Слой защиты от коррозии предпочтительно имеет толщину в диапазоне от приблизительно от 0,6 до 1,5 мм. Плотность, температура размягчения по Вика, предел текучести при растяжении и относительное удлинение при разрыве измерялись в соответствии с JIS G 3469 (2010).

Слой полиэтиленовой смолы (слой защиты от коррозии) образуется на внешней поверхности стальной трубы экструзией из расплава полиэтиленовой смолы. Слой полиэтиленовой смолы может быть монослоем или композитным слоем, образованным совместной экструзией полиэтиленовой смолы и кислотно-модифицированного полиэтилена (модифицированный кислотой полиэтилен прилегает к стальной трубе).

Слой защиты от повреждений

Предназначаемая для применения в слое защиты от повреждений полипропиленовая смола является составленным из мономеров этилена и пропилена полимером, полученным с помощью известного способа, такого как использующий катализатор Циглера-Натта, то есть хорошо известным в промышленности блок-сополимером полипропилена или смесью полипропилена, полиэтилена и этилен-пропиленового статистического сополимера. В настоящем изобретении этиленовый компонент составляет от 19 до 23 моль. % (от 13,5 до 16,6 масс. %) полипропиленовой смолы.

Процентная доля этиленового компонента может быть определена посредством растворения полипропиленовой смолы в растворителе и выполняя анализа компонентов смолы с помощью метода ядерного магнитного резонанса.

Когда процентная доля этиленового компонента составляет менее 19 моль. % (13,5 масс. %), полипропиленовая смола обладает чрезмерно слабым сродством (способностью к склеиванию) к полиэтиленовой смоле слоя защиты от коррозии, и между слоем защиты от коррозии и слоем защиты от повреждений происходит потеря адгезии, как описано выше. Когда процентная доля этиленового компонента составляет более 23 моль % (16,6 масс. %), полипропиленовая смола проявляет тенденцию к сплавлению с полиэтиленовой смолой слоя защиты от коррозии и имеет недостаточную способность к отслаиванию. Кроме того, когда процентная доля этиленового компонента составляет более 23 моль. % (16,6 масс. %), полипропиленовая смола имеет низкую твердость, а слой защиты от повреждений имеет низкую стойкость к царапанию.

В настоящем изобретении полипропиленовая смола слоя защиты от повреждений имеет показатель текучести расплава в диапазоне от 0,53 до 0,60 г/10 мин. Показатель текучести расплава представляет собой массовую скорость течения расплава (MFR), определенную в JIS К 6921-2 (2010) и измеренную с помощью способа согласно JIS К 7210 (1999). Полипропиленовая смола, имеющая показатель текучести расплава менее 0,53 г/10 мин, имеет недостаточную производительность экструзии, что приводит к увеличенной нагрузке на экструдер и снижению выхода экструзии полипропиленовой смолы. Эта проблема становится особенно актуальной при производстве с высокой скоростью линии, то есть на высокой скорости нанесения смолы.

Показатель текучести расплава менее 0,53 г/10 мин приводит к низкой прочности свариваемого участка полипропиленовой смолы при цилиндрической экструзии полипропиленовой смолы. Показатель текучести расплава более 0,60 г/10 мин приводит к низкой прочности получающегося слоя защиты от повреждений и недостаточной производительности экструзии.

Для трубы с многослойным покрытием согласно настоящему изобретению, изготовленной на непрерывной линии при увеличенной скорости линии, существенно важно, чтобы полипропиленовая смола слоя защиты от повреждений имела показатель текучести расплава в диапазоне от 0,53 до 0,60 г/10 мин.

В настоящем изобретении полипропиленовая смола имеет вязкость сдвига в диапазоне от 1,7×103 до 2,0×103 Па·с в случае измерений при 280°С на скорости сдвига 10/с, и от 5,3×102 до 6,0×102 Па·с в случае измерений при 280°С на скорости сдвига 100/с. Вязкость сдвига измеряется капиллярным вискозиметром (также упоминаемым как вискозиметр капиллярного типа), как указывается в JIS К 7199 (1999). Капилляр имеет L/D=10/1, где D обозначает внутренний диаметр капилляра, L обозначает длину капилляра.

Когда вязкость сдвига составляет менее 1,7×103 Па·с при измерениях на скорости сдвига 10/с, или менее 5,3×102 Па·с при измерениях на скорости сдвига 100/с, это приводит к чрезмерно высокой прочности на раздир (усилие отслаивания) и недостаточным свойствам отслаивания между слоем защиты от коррозии (полиэтиленовая смола) и слоем защиты от повреждений