Пластмассовый шкив для приведения во вращение барабана стиральной машины

Иллюстрации

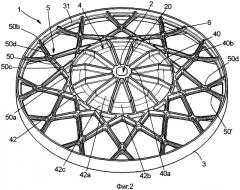

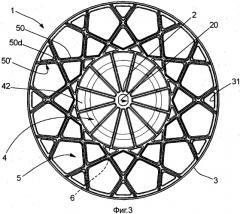

Показать всеОписан шкив, содержащий центральную ступицу (2); периферийный обод (3); первый промежуточный участок (4), содержащий множество радиальных ребер (40), которые продолжаются радиально из ступицы (2), и второй промежуточный участок (5), содержащий множество периферийных ребер (50), которые заканчиваются в упомянутом периферийном ободе (3), и промежуточное круговое ребро (6), концентричное с центром шкива и имеющее радиус, по существу равный половине радиуса шкива, причем упомянутое круговое промежуточное ребро (6) отделяет первый промежуточный участок (4) от второго промежуточного участка, причем упомянутое круговое промежуточное ребро (6) содержит точки (40b) соединения радиальных ребер и точки (50а) соединения периферийных ребер, при этом точки (40b) соединения радиальных ребер расположены на расстоянии от точек (50а) соединения периферийных ребер; причем упомянутые периферийные ребра (50) расположены под соответствующим наклоном друг относительно друга и относительно радиальных ребер (40), таким образом, чтобы пересекаться по меньшей мере в одной точке (50с, 50d) пересечения, чтобы образовать в упомянутом втором промежуточном участке (5) решетчатую структуру. 8 з.п. ф-лы, 4 ил.

Реферат

Данная заявка на патент для промышленного изобретения относится к пластмассовому шкиву для приведения во вращение барабана стиральной машины.

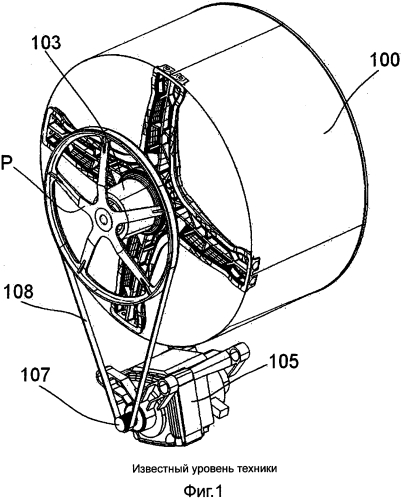

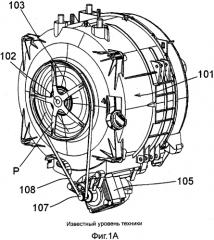

Фиг.1 и 1А соответственно показывают узел барабана, шкива и электродвигателя и корпус стиральной машины в соответствии с известным уровнем техники. Стиральная машина содержит барабан (100) для размещения белья. Барабан (100) установлен с возможностью вращения внутри корпуса (101).

Вал (102), прикрепленный к барабану, выступает аксиально на задней стороне барабана. Вал (102) барабана установлен с возможностью вращения внутри подшипникового узла (103), прикрепленного к задней стенке корпуса (101).

Шкив (Р) закреплен на шлицах на валу (102) барабана. Электродвигатель (105), прикрепленный к корпусу (101), используется для приведения во вращение шкива (Р) и барабана (100). Электродвигатель (105) содержит приводной вал с шестерней (107), которая приводит во вращение ремень (108), надетый на периферию шкива (Р).

Таким образом, шкив (Р) передает крутящий момент электродвигателя (105) валу (102) барабана, чтобы вращать барабан (100) во время циклов стирки.

Необходимо учитывать, что современные модели стиральных машин выполнены с возможностью загрузки нескольких килограммов белья, и поэтому барабан (100) подвергается воздействию большого веса, особенно когда белье замачивают в воде для мытья. Кроме того, скорость вращения барабана должна быть очень высокой, поскольку часто требуются стиральные машины с циклами быстрого вращения более 1400 об/мин. К тому же во время вращения барабана (100) белье принимает беспорядочные положения, таким образом вызывая наклон вала (102).

Очевидно, что во время работы стиральной машины шкив (Р) вала барабана находится в напряженном состоянии. Натяжение ремня (108), ускорения электродвигателя (105), система прикрепления к валу (102) и высокая температура способствуют напряженному состоянию шкива (Р).

Поэтому шкивы вала барабана обычно изготавливают из высокопрочного металлического материала. Однако такие металлические шкивы ухудшают некоторые недостатки, обусловленные высокой стоимостью.

Для того чтобы по меньшей мере частично исправить упомянутый недостаток, разработаны пластмассовые шкивы, такие как шкив, показанный в заявке на патент РСТ WO2007/057234. Упомянутый пластмассовый шкив имеет обычную конфигурацию, содержащую ступицу, периферийный обод и множество радиально продолжающихся спиц, которые соединяют ступицу с периферийным ободом. Очевидно, что такой шкив не способен обеспечить прочностные требования, если он не изготовлен с большой толщиной. Это, очевидно, приводит к увеличенному объему и стоимости.

В заявке на патент ЕР 2 159 314 раскрыт пластмассовый шкив для стиральной машины, содержащий радиальные спицы, начинающиеся из ступицы и разветвляющиеся в вилку, соединенную с внешним ободом. Для того чтобы обеспечить прочность шкива, также в соответствии с решением настоящего изобретения консоли и вилки имеют большую ширину, с соответствующим расходом материала. Кроме того, такой шкив не обладает достаточной устойчивостью под воздействием высокого крутящего момента. Данные проблемы решают посредством дополнительного увеличения толщины и ширины упомянутых консолей и вилок.

Целью настоящего изобретения является устранение недостатков известного уровня техники посредством создания пластмассового шкива для приведения во вращение барабана стиральной машины, причем упомянутый шкив отличается малой толщиной, малым весом, малым объемом и низкой стоимостью, будучи в то же время устойчивым и надежным во время работы.

Упомянутые цели достигаются в соответствии с настоящим изобретением с отличительными признаками, перечисленными в независимом пункте 1 формулы изобретения.

Предпочтительные варианты осуществления очевидны из зависимых пунктов формулы изобретения.

Ссылаясь на фиг.1 и 1А, которые показывают шкив (Р) в соответствии с известным уровнем техники, заявитель учел, что усилиями, под действием которых находится шкив (Р), являются: натяжение ремня (108) и пусковой момент электродвигателя (105).

Натяжение ремня: ремень должен иметь соответствующее натяжение, чтобы предотвратить проскальзывание ремня (108) на канавке шкива (Р) во время вращения. Упомянутое натяжение вызывает постоянное изгибающее усилие на шкив (Р) во время работы.

Пусковой момент: во время циклов стирки электродвигатель (105) периодически изменяет направление вращения, таким образом вызывая пусковой момент, который передается на шкив (Р) в виде крутящего момента.

Упомянутый пластмассовый шкив настоящего изобретения содержит:

- центральную ступицу с отверстием или пазом для закрепления на шлицах вала барабана стиральной машины;

- периферийный обод с углублением для приема приводного ремня, причем упомянутый периферийный обод имеет центр и радиус, совпадающие с центром и радиусом шкива;

- первый промежуточный участок, содержащий множество радиальных ребер, которые радиально продолжаются из ступицы, и

- второй промежуточный участок, содержащий множество периферийных ребер, которые заканчиваются в упомянутом периферийном ободе, причем упомянутые периферийные ребра расположены под углом относительно радиальных ребер,

причем упомянутый пластмассовый шкив отличается тем, что он содержит

круговое промежуточное ребро, концентричное с центром шкива и имеющее радиус, по существу равный половине радиуса шкива, причем упомянутое круговое промежуточное ребро отделяет упомянутый первый промежуточный участок от упомянутого второго промежуточного участка, при этом упомянутое круговое промежуточное ребро содержит точки соединения радиальных ребер и точки соединения периферийных ребер, причем упомянутые точки соединения радиальных ребер расположены на расстоянии от упомянутых точек соединения периферийных ребер;

причем упомянутые периферийные ребра имеют соответствующий наклон как относительно друг друга, так и относительно радиальных ребер таким образом, чтобы пересекаться по меньшей мере в одной точке пересечения, чтобы образовать в упомянутом втором промежуточном участке решетчатую структуру.

Необходимо учитывать, что такой шкив выполнен в соответствии с принципом распределения вышеупомянутых усилий, с геометрией, состоящей из двух концентричных участков, расположенных между ступицей и периферийным ободом шкива, причем каждый концентричный участок оптимизирован для нагрузки, под действием которой он находится.

Упомянутые два концентричных участка разделены упомянутым круговым промежуточным ребром, которое выполняет функцию соединения для всех радиальных и периферийных ребер. Соответствующий наклон периферийных ребер обеспечивает пересечение упомянутых ребер, образующее в упомянутом втором участке шкива решетчатую структуру.

Дополнительные признаки настоящего изобретения станут более очевидными из приведенного ниже подробного описания, которое относится только к пояснительному, не ограничивающему варианту осуществления, который показан в прилагаемых чертежах, из которых:

Фиг.1 и 1А представляют собой перспективные виды, соответственно показывающие узел барабана, шкива и электродвигателя и корпус стиральной машины в соответствии с известным уровнем техники;

Фиг.2 представляет собой перспективный вид передней стороны пластмассового шкива настоящего изобретения;

Фиг.3 представляет собой вид сверху задней стороны шкива, показанного на фиг.2; и

Фиг.4 представляет собой вид сбоку шкива, показанного на фиг.2.

Ссылаясь на фиг.2-4, описан шкив настоящего изобретения, обозначенный в целом ссылочной позицией (1).

Шкив (1) содержит:

- центральную ступицу (2) с отверстием или пазом (20) для закрепления на шлицах вала барабана стиральной машины; и

- периферийный обод (3) с углублением для приема приводного ремня.

Периферийный обод (3) является круговым и определяет центр и радиус шкива (1).

Между ступицей (2) и периферийным ободом (3) образован конус, то есть медианная плоскость ступицы, перпендикулярная оси шкива, расположена на расстоянии от медианной плоскости периферийного обода (3), перпендикулярной оси шкива, как показано на фиг.4.

В соответствии с изобретением шкив (1) содержит два концентричных промежуточных участка (4, 5), расположенные между ступицей (2) и периферийным ободом (3), разделенные круговым промежуточным ребром (6) с радиусом, по существу равным половине радиуса шкива. Таким образом, первый промежуточный участок (4) является внутренним, будучи расположенным между ступицей (2) и круговым промежуточным ребром (6). Второй промежуточный участок (5) является внешним, будучи расположенным между круговым промежуточным ребром (6) и периферийным ободом (3).

Ступица (2) передает движение валу и, следовательно, содержит шлицевое гнездо (20) для соединения с валом. Например, шлицевое гнездо (20) может быть прямоугольным для соединения с прямоугольным участком вала.

Ступица (2) подвергается воздействию циклического и вызывающего ползучесть напряжения. Кроме того, ступица (2) подвергается воздействию сжимающего усилия винта, используемого для затягивания шкива на валу. Поэтому необходима большая толщина пластмассы для равномерного распределения напряжения и уменьшения удельного давления. В качестве иллюстрации ступица (2) выполнена в виде цилиндрического блока толщиной приблизительно 18-14 мм, предпочтительно 16 мм и диаметром приблизительно 30-40 мм.

Первый промежуточный участок (4) шкива преимущественно подвергается воздействию изгибающего напряжения. Поэтому первый промежуточный участок (4) содержит множество радиальных ребер или спиц (40) с малой толщиной. Например, каждое радиальное ребро (40) имеет толщину приблизительно 1,7-2 мм, предпочтительно 1,7 мм. Может быть предусмотрено двенадцать радиальных ребер (40), разнесенных под углом 30º.

Каждое радиальное ребро (40) содержит первый конец, соединенный со ступицей (2) в точке (40а) соединения, и второй конец, соединенный с круговым промежуточным ребром (6) в точке (40b) соединения. Таким образом, круговое промежуточное ребро содержит множество точек (40b) соединения радиальных ребер.

Круговое ребро (6) является концентричным с центром шкива и имеет малую толщину, как и радиальные ребра (40). Круговое промежуточное ребро (6) соединяет концы всех радиальных ребер (40) и отделяет первый промежуточный участок (4) шкива от второго промежуточного участка (5) шкива.

В приведенном ниже описании термин «задний» относится к стороне шкива, обращенной к нижней части корпуса, а термин «передний» относится к стороне шкива, противоположной нижней части корпуса.

Шкив (1) содержит пластмассовую пластину (42), которая расположена целиком на первом промежуточном участке (4), от ступицы (2) до кругового ребра (6) и может быть также частично расположена на втором промежуточном участке (5). Пластина (42) представляет собой по существу круглую пластину с малой толщиной, равной приблизительно 1,3-1,7 мм, предпочтительно 1,5 мм. Радиальные ребра (40) и круговое ребро (6) расположены на передней стороне пластины (фиг.2). Однако упомянутые ребра (40, 6) могут быть расположены на обеих сторонах пластины (42); или могут быть предусмотрены две пластины, содержащие ребра (40, 6) в промежуточном расположении.

Круговое ребро (6) имеет постоянное вертикальное расширение, равное приблизительно 8 мм, относительно передней стороны пластины (42). Радиальные ребра (40) имеют уменьшающееся вертикальное расширение от ступицы (2) к периферии. Радиальные ребра (40) начинаются из ступицы (2) с вертикальным расширением приблизительно 14 мм и заканчиваются с вертикальным расширением приблизительно 8 мм, в соответствии с круговым ребром (6), с которым они соединены в точках (40а) соединения.

Пластина (42) предназначена для повышения устойчивости упомянутой структуры к кручению и обеспечения заполнения продукта при низком давлении формования. В центральной части вокруг ступицы (2) пластина (42) позволяет уменьшить влияние крутящего момента на радиальные ребра (40) с очень малой толщиной, но большим вертикальным расширением. Таким образом, может быть уменьшено сгибание радиальных ребер (40) в исходной части соединения со ступицей (2).

Геометрия первого промежуточного участка (4) представляет собой оптимальную геометрию для уменьшения веса шкива и получения структуры с малой деформацией при специальном угле конусности между внешним ободом (3) и ступицей (2).

Упомянутая пластина содержит по существу плоский центральный участок (42а), конический промежуточный участок (42b) и по существу плоский периферийный участок (42с). Круговое ребро (6) расположено между конусным промежуточным участком (42b) пластины и периферийным участком (42с) пластины. Таким образом, конус расположен между ступицей (2) и круговым ребром (6).

Кроме того, пластина (42) может содержать отверстия (43)(не показанные в чертежах), которые обеспечивают не только уменьшение веса конструкции, но и вентиляцию зоны вокруг ступицы (2). Поэтому расположение и форма упомянутых отверстий соответствующим образом продуманы для того, чтобы обеспечить понижение/повышение давления при вращении и удаление/введение воздуха во время вращения шкива (1). Например, каждое отверстие расположено между двумя радиальными ребрами (40) и выполнено в форме трапеции или сегмента окружности с уменьшением размеров от периферии к центру.

Во втором промежуточном участке (5) шкива предусмотрено множество периферийных ребер (50), начинающихся из кругового ребра (6) и соединенных с периферийным ободом (3).

Каждое периферийное ребро (50) содержит первый конец, соединенный с круговым ребром (6) в точке (50а) соединения, и второй конец, соединенный с периферийным ободом (3) в точке (50b) соединения. Таким образом, круговое промежуточное ребро (6) содержит множество точек (50а) соединения периферийных ребер.

Точки (50а) соединения периферийных ребер на круговом ребре (6) расположены на расстоянии от точек (40b) соединения радиальных ребер на круговом ребре. Предпочтительно каждая точка (50а) соединения периферийных ребер расположена на круговом ребре (6) в промежуточном положении между двумя точками (40b) соединения радиальных ребер.

Таким образом, на круговом ребре (6) образовано множество точек повышения жесткости (точек (40b) соединения радиальных ребер и точек (50а) соединения периферийных ребер), делающих круговое ребро (6) особенно жестким и стойким к сгибающему моменту.

Круговое ребро (6) предназначено для соединения всех радиальных ребер (40) и повышения жесткости шкива в зоне с максимальным крутящим моментом. Кроме того, упомянутое круговое ребро обеспечивает прочное прикрепление ко всем периферийным ребрам (50), которые продолжаются к периферийному ободу (3).

Периферийные ребра (50) расположены под соответствующим наклоном как относительно друг друга, так и относительно радиальных ребер (40), таким образом, что периферийные ребра пересекаются по меньшей мере в одной точке (50с, 50d) пересечения. Таким образом, получается решетчатая структура из взаимно пересекающихся периферийных ребер (50).

С этой целью, на круговом ребре (6) от каждой точки (50а) соединения начинаются два периферийных ребра (50), которые расположены относительно друг друга под углом больше 90º. Таким образом, каждое периферийное ребро (50) пересекается по меньшей мере с другими двумя периферийными ребрами в двух точках (50с, 50d) пересечения.

В примере, показанном на чертежах, второй промежуточный участок (5) шкива содержит 24 периферийных ребра (50), продолжающихся от кругового промежуточного ребра (6) до периферийного обода (3). Соответственно каждое периферийное ребро разделено на три части посредством двух точек (50с и 50d) пересечения.

Для того чтобы сделать структуру шкива легче при сохранении прочности, периферийные ребра (50) содержат участок с Т-образным или трапецеидальным или сужающимся сечением от задней стороны к передней стороне шкива.

В качестве иллюстрации периферийные ребра (50) имеют длину, приблизительно равную длине радиальных ребер (40), равную приблизительно 65-75 мм, предпочтительно 70 мм.

Каждое периферийное ребро (50) содержит конец (50′), продолжающийся от второй точки (50d) пересечения до периферийного обода (3). Упомянутый конец (50′) имеет большее упрочнение и содержит второе Т-образное ребро, также продолжающееся из задней стороны шкива. Пересечения и разделения периферийных ребер (50) позволяют поддерживать геометрическую устойчивость шкива (1), минимизировать деформацию и уменьшить напряжение, вызываемое крутящим моментом, который действует на шкив. Упомянутое Т-образное или сужающееся сечение периферийных ребер (50) обеспечивает «канал» для перемещения пластмассы, таким образом способствуя заполнению формы в пресс-форме при давлении ниже 100 бар. При других сечениях, отличных от Т-образного, заполнение формы в пресс-форме было бы невозможно при низком давлении вследствие малой толщины ребер.

Периферийный обод (3), на котором размещается ремень, выполнен с уменьшенной толщиной, равной приблизительно 2 мм. Обод (3) содержит внутреннее кольцо (31), соединяющееся перпендикулярно с ободом, для того чтобы уменьшить радиальную деформацию и обеспечить жесткое соединение периферийных ребер (50) с ободом.

Как показано на фиг.3, задняя сторона шкива (1) почти совершенно плоская и не содержит выступающих ребер, чтобы обеспечить надлежащую сборку вблизи корпуса, без столкновения с центральным участком (ступицей) нижней части корпуса, содержащей подшипниковый узел.

Материал шкива (1) представляет собой полимер с высоким модулем упругости.

Если шкив является электропроводным, чтобы заземлять электростатические токи или токи другого типа, то может быть использован электропроводный материал (электропроводный полимер, т.е. с добавлением углерода) или может быть встроен электропроводный элемент, посредством формования сверху или других технологий, соединяющий приводной вал с ремнем (который является электропроводным).

Для того чтобы сделать конструкцию легче, образованы «каналы» заполнения от центральной зоны до периферийной зоны шкива, обеспечивая преимущество (перевернутой Т-образной или трапецеидальной или суженной) формы ребер первого промежуточного участка и второго промежуточного участка. Такие каналы позволяют работать при малой толщине и давлении заполнения ниже 100 бар.

Введение пластмассы должно осуществляться от центра наружу, для того чтобы ориентировать любые порции пластмассы вдоль линий с максимальным механическим напряжением.

Предпочтительно использование формуемой пластмассы с минеральными или искусственными наполнителями, такими как стекловолокно, в процентном содержании от 50 до 70%, предпочтительно 65%. Предпочтительно пластмасса представляет собой пластмассу с модулем упругости выше 14000 МПа, такую как полиамид (polyamide - РА), полипропилен (polypropylene - РР), полиэтилен (polyethylene - РЕТ), полифениленсульфид (polyphenylene sulphide - PPS) или полиэфирэфиркетон (polyetheretherketone - РЕЕК).

В данном варианте осуществления могут быть выполнены некоторые изменения, которые известны специалисту в данной области техники, без отхода от объема настоящего изобретения, который определен в прилагаемой формуле изобретения.

1. Пластмассовый шкив (1) для приведения во вращение барабана стиральной машины, содержащий:- центральную ступицу (2) с отверстием или пазом (20) для закрепления на шлицах вала барабана стиральной машины;- периферийный обод (3) с углублением для размещения приводного ремня, причем упомянутый периферийный обод имеет центр и радиус, совпадающие с центром и радиусом шкива;- первый промежуточный участок (4), содержащий множество радиальных ребер (40), проходящих радиально от упомянутой ступицы (2), и- второй промежуточный участок (5), содержащий множество периферийных ребер (50), заканчивающихся в упомянутом периферийном ободе (3), причем упомянутые периферийные ребра (50) расположены под углом относительно упомянутых радиальных ребер (40),причем упомянутый шкив (1) содержиткруговое промежуточное ребро (6), концентричное с центром упомянутого шкива и имеющее радиус, по существу равный половине радиуса шкива, причем упомянутое круговое промежуточное ребро (6) отделяет первый промежуточный участок (4) от второго промежуточного участка, при этом упомянутое круговое промежуточное ребро (6) содержит точки (40b) соединения упомянутых радиальных ребер и точки (50а) соединения упомянутых периферийных ребер, причем упомянутые точки соединения (40b) упомянутых радиальных ребер расположены на расстоянии от упомянутых точек (50а) соединения упомянутых периферийных ребер;причем упомянутые периферийные ребра (50) имеют соответствующий наклон как относительно друг друга, так и относительно упомянутых радиальных ребер (40) таким образом, что упомянутые периферийные ребра (50) пересекаются друг с другом по меньшей мере в одной точке (50с, 50d) пересечения, чтобы образовать в упомянутом втором промежуточном участке (5) решетчатую структуру.

2. Шкив (1) по п.1, в котором каждая точка (50а) соединения упомянутых периферийных ребер расположена на упомянутом круговом промежуточном ребре (6) в промежуточном положении между двумя точками (40b) соединения упомянутых радиальных ребер.

3. Шкив (1) по п.1, в котором из каждой точки (50а) соединения упомянутых периферийных ребер на упомянутом круговом ребре начинаются два периферийных ребра (50) с наклоном друг относительно друга.

4. Шкив (1) по п.3, в котором из каждой точки (50а) соединения упомянутых периферийных ребер на упомянутом круговом ребре начинаются два периферийных ребра (50), расположенные относительно друг друга под углом больше 90°, таким образом, что каждое периферийное ребро (50) пересекает по меньшей мере два периферийных ребра в двух точках (50с, 50d) пересечения.

5. Шкив (1) по п.1, в котором упомянутый шкив содержит по меньшей мере одну пластину (42), представляющую собой по существу круглую пластину, которая закрывает упомянутый первый промежуточный участок (40) упомянутого шкива и продолжается от упомянутой ступицы (20) до упомянутого кругового промежуточного ребра (6).

6. Шкив (1) по п.5, в котором упомянутая пластина (42) содержит по меньшей мере один конический участок (42) для того, чтобы получить конус между упомянутой ступицей (2) и упомянутым круговым промежуточным ребром (6).

7. Шкив (1) по п.5, в котором упомянутая пластина (42) содержит множество отверстий, расположенных между упомянутыми радиальными ребрами (40), для воздушной вентиляции.

8. Шкив (1) по п.1, в котором упомянутые периферийные ребра (50) имеют Т-образное или сужающееся сечение от задней стороны к передней стороне.

9. Шкив (1) по п.1, в котором упомянутый шкив изготовлен из пластмассы с модулем упругости выше 14000 МПа с минеральными или искусственными наполнителями в процентном содержании от 50 до 70%, предпочтительно 65%.