Способ микронизации зерна и устройство для его осуществления

Иллюстрации

Показать всеГруппа изобретений относится к сельскохозяйственному машиностроению, в частности к кормопроизводству. В процессе способа микронизации зерновой материал поступает на обработку при температуре зерна 15≈25°C и влажностью 10≈15% и нагревается до температуры 170≈190°C. Исходное зерно нагревается за счет тепла, передаваемого от микронизированного зерна, и подается на микронизацию с температурой 60≈80°C. Устройство содержит корпус, загрузочный бункер, камеру облучения с ИК-излучателями, выгрузное устройство, бункер для обработанного зерна. В нижней части микронизатора зерна установлен бункер для исходного зерна, выполненный с внутренней стенкой в виде усеченного конуса, в котором установлен шнек для подачи исходного зерна на микронизацию. Стенки внутреннего усеченного конуса выполнены перфорированными. Использование группы изобретений позволит снизить энергозатраты путем подачи исходного материала на микронизацию с температурой 60≈80°C, нагретого от микронизированного зерна. 2 н.п. ф.лы, 3 ил.

Реферат

Изобретение относится к сельскохозяйственному машиностроению, в частности к кормопроизводству.

Известен термический способ обработки зерна с применением сухого нагрева. (Черняев Н.П. Новое в производстве комбикормов за рубежом. - М.: ЦНИИТЭИ Минзага СССР, 1976 - 58 с.).

Известный способ обработки зерна с применением сухого нагрева заключается в том, что зерно влажностью 10-15% поступает в теплообменник, куда нагнетается поток воздуха, нагретого до температуры 300-315°С, зерно подхватывается потоком воздуха и перемешивается. Время пребывания зерна в установке не превышает 1-2 минуты. Зерно подогревается до температуры 160-190°С, увеличивается в объеме и растрескивается. При выходе из теплообменника зерно плющится. Переваримость питательных веществ зерна, обработанного таким способом нагрева, увеличивается примерно на 10% по сравнению с измельченным, но не обработанным зерном.

Известный способ обработки зерна с применением сухого нагрева имеет недостатки. При использовании известного способа нагрева зерна требуется значительное количество энергии и длительное время нагрева.

Также известен способ нагрева зернового материала с применением (ИК) инфракрасного облучения, при котором зерновой материал поступает на обработку при температуре зерна 15-25°C и влажностью 10-15% и нагревается до температуры 170-190°С. (Плотников В.Г. Повышение эффективности использования зерна. // Сельское хозяйство за рубежом. - 1970, №10 - с. 38-41).

Известный способ тепловой обработки зерна значительно повышает содержание декстринов в зерне, способствует его обеззараживанию и разупрочнению. Крахмальные гранулы зерна претерпевают более глубокие изменения при ИК-обработке, чем при других способах обработки. В результате энергетическая ценность зерна возрастает, а среднесуточное потребление корма животными, приготовленного из микронизированного зерна, снижается.

Известный способ нагрева зернового сырья с применением (ИК) инфракрасного облучения имеет недостатки.

При обработке ИК-излучением зерновой материал поступает на обработку при температуре зерна 15-25°С и влажностью 10-15%. При микронизации зернового материала с указанной температурой необходимо нагреть зерно ИК-облучением до температуры 170-190°С. При этом расходуется большая тепловая энергия, а процесс микронизации зерна происходит за время 1.5-2 минуты.

Недостатком этого способа является необходимость охлаждать нагретое микронизированное зерно, на что тратится дополнительно энергия и удлиняется время на его обработку.

Известный способ нагрева зернового сырья осуществляется известным устройством для микронизации зерна, содержащим корпус, загрузочный бункер, камеру облучения с ИК-излучателями, выполненную в виде образующих между собой полость для перемещения зерна двух геометрических фигур, внутренней - в виде цилиндра из кварцевого стекла и наружной, имеющей форму усеченного конуса с нижним диаметром больше верхнего, ИК-излучатели, размещенные в полости закрытого сверху направляющим конусом внутреннего цилиндра, выгрузное устройство, установленное ниже камеры облучения. Бункер для обработанного зерна расположен ниже выгрузного устройства. Выгрузное устройство, выполненное в виде конусного диска-дозатора и рычага, закрепленного шарниром и болтом талрепом, и установленное с возможностью изменения зазора между геометрическими фигурами, образующими камеру облучения, и его конусной частью при помощи болта талрепа. (Патент на полезную модель РФ №132953, МПК A23L 1/025, заявл. 18.03.2013, опубл. 10.10.2013).

Устройство для микронизации зерна работает следующим образом. В приемный бункер засыпают предварительно очищенное от примесей и пыли зерно, имеющее температуру окружающего воздуха. Зерно под собственным весом ссыпается в полость между внутренним и внешним цилиндрами до выгрузного диска, выгрузные отверстия которого закрыты. После заполнения полости включают блок ИК-излучателей и при достижении требуемой экспозиции, в зависимости от вида обрабатываемого зерна, включают электропривод выгрузных дисков, предварительно открыв выгрузные отверстия на величину необходимой производительности. Обработанное зерно через выгрузные отверстия ссыпается в приемный бункер. После опустошения бункера и полости между цилиндрами отключается электропривод и ИК-излучатели.

Недостатками известного устройства для микронизации зерна является то, что микронизированное зерно после микронизации имеет высокую температуру. Для охлаждения микронизированного зерна до температуры окружающего воздуха необходимо дополнительное устройство. Исходное зерно перед микронизацией имеет температуру окружающего воздуха. При этом увеличиваются энергозатраты на нагрев зерна до температуры 170-190°C, при которой происходит микронизация.

Задача способа для микронизации зернового материала и устройства для его осуществления заключается в снижении энегрозатрат на микронизацию зерна при уменьшении времени на его обработку.

Технический результат заключается в том, что исходное зерно перед микронизацией нагревается до температуры 60-80°С за счет тепла, передаваемого от уже микронизированного (нагретого) зерна.

Технический результат достигается тем, что способ нагрева зернового сырья с применением (ИК) инфракрасного облучения, при котором зерновой материал поступает на обработку при температуре зерна 15-25°С и влажностью 10-15%, нагревается до температуры 170-190°С, а исходное зерно нагревается за счет тепла, передаваемого от микронизированного зерна, и подается на микронизацию с температурой 60-80°С.

Техническое решение достигается тем, что устройство для микронизации зерна, содержащее корпус, загрузочный бункер, камеру облучения с ИК-излучателями, выполненную в виде образующих между собой полость для перемещения зерна двух геометрических фигур, внутренней - в виде цилиндра из кварцевого стекла и наружной, имеющей форму усеченного конуса с нижним диаметром больше верхнего, при этом ИК-излучатели размещены в полости закрытого сверху направляющим конусом внутреннего цилиндра, и выгрузное устройство, установленное ниже камеры облучения, бункер для обработанного зерна, расположенный ниже выгрузного устройства, выгрузное устройство выполнено в виде конусного диска-дозатора и рычага, закрепленного шарниром и болтом талрепом, и установлено с возможностью изменения зазора между геометрическими фигурами, образующими камеру облучения, и его конусной частью при помощи болта талрепа, а под выгрузным устройством размещен перфорированный приемный бункер, рядом с которым расположен бункер для исходного зерна, предназначенный для подачи нагретого до 60-80°С сырья в загрузочный бункер микронизатора, причем бункер исходного зерна имеет общую сторону с приемным бункером, сообщен с загрузочным бункером, а в его нижней части установлен шнек.

Сопоставительный анализ с прототипом показывает, что заявленный способ микронизации зерна и устройство для его осуществления соответствует критерию «новизна», так как имеет существенные отличия.

1. Исходное зерно нагревается за счет тепла, передаваемого от микронизированного (нагретого) зерна.

2. Исходное зерно подается на микронизацию с температурой 60-80°С.

3. В нижней части микронизатора установлен бункер для исходного зерна.

4. Бункер для исходного зерна выполнен с внутренней стенкой в виде усеченного конуса.

5. В нижней части бункера для исходного зерна установлен шнек.

6. Бункер для микронизированного зерна изготовлен из геометрических фигур (наружной и внутренней) и выполнен в виде составных усеченных конусов.

7. Бункер для микронизированного зерна установлен внутри бункера для исходного зерна под диском-дозатором.

8. Стенки внутреннего усеченного конуса выполнены перфорированными.

Для уменьшения энергозатрат и уменьшения времени микронизации исходное зерно, подаваемое на микронизацию, нагревается до температуры 60-80°С за счет уже микронизированного зерна, имеющего температуру 170-190°С.

С целью охлаждения микронизированного зерна в нижней части микронизатора установлен бункер для исходного зерна, тепло микронизированного зерна передается исходному зерну.

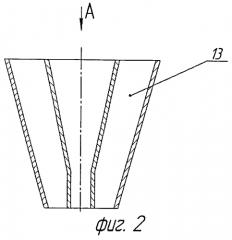

С целью лучшей отдачи тепла от микронизированного зерна к исходному бункер для исходного зерна выполнен с внутренней стенкой в виде усеченного конуса, а наружная стенка бункера для микронизированного зерна также выполнена в виде усеченного конуса из материала с высокой теплопроводностью. При работе микронизатора тепло микронизированного зерна передается через стенки бункера исходному зерну. При этом температура микронизированного зерна уменьшается, а исходного зерна увеличивается.

Для транспортировки нагретого исходного зерна в нижней части бункера устанавливаем шнек. Установленный шнек перемещает исходное зерно в микронизатор. Таким образом, в микронизатор поступает уже нагретое зерно за счет тепла от микронизированного зерна. При этом затрачивается меньше энергии на микронизацию исходного подогретого зерна.

С целью лучшей отдачи тепла от микронизированного зерна к исходному бункер для микронизированного зерна выполнен в виде составных частей наружного и внутреннего усеченных конусов.

Для передачи тепла от микронизированного зерна исходному зерну не только кондуктивным, но и конвективным способом стенки внутреннего усеченного конуса выполнены перфорированными.

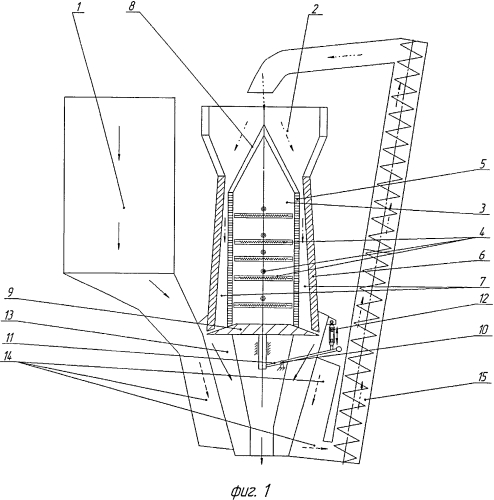

Заявляемое изобретение поясняется чертежным материалом.

На фиг. 1 представлен общий вид устройства для микронизации зерна;

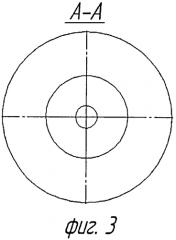

на фиг. 2 - бункер для микронизированного зерна; на фиг. 3 - вид А на фиг. 2.

Устройство для микронизации зерна, состоит из загрузочного бункера 1, загрузочного бункера микронизатора 2, камеры облучения 3 с ИК-излучателями 4. Камера облучения 3 выполнена в виде геометрических фигур, образующих камеру облучения, внутренней 5 - в виде цилиндра из кварцевого стекла и наружной 6, имеющей форму усеченного конуса с нижним диаметром больше верхнего. Внутренний цилиндр 5 и внешний усеченный конус 6 образуют между собой полость 7, по которой перемещается зерно при работе микронизатора. ИК-излучатели 4 размещены в камере облучения 3 внутреннего цилиндра 5, закрытого сверху направляющим конусом 8. ИК-излучатели 4 установлены на расстоянии, увеличивающемся от центра цилиндра 5 и к его торцам. Выгрузное устройство выполнено в виде конусного диска-дозатора 9, рычага 10, закрепленного шарниром 11 и болтом талрепом 12. Диск-дозатор 9 выполнен в виде конусного диска и расположен ниже внутреннего цилиндра 5 и внешнего цилиндра 6. Диск-дозатор 9 установлен с возможностью изменения своего положения, то есть с возможностью изменять зазор между двух геометрических фигур, внутренней 5 - в виде цилиндра из кварцевого стекла и наружной 6, имеющей форму усеченного конуса, выполненного с нижним диаметром больше верхнего. Зазор изменяется болтом - талрепом 12. В нижней части корпуса 1 под выгрузным устройством установлен бункер 13 готовой продукции. Бункер готовой продукции выполнен перфорированно. Рядом располагается бункер 14 для исходного зерна, который также имеет общую сторону с бункером 13. Для подачи исходного зерна в бункер 2 в нижней части устройства для микронизации зерна установлен шнек 15.

Устройство для микронизации зерна работает следующим образом.

В загрузочный бункер 1 засыпают зерно для микронизации имеющее температуру окружающего воздуха, предварительно очищенное от примесей и пыли. Из бункера 1 зерно перемещается в бункер 14, где происходит нагрев зерна до температуры 60-80°С, далее с помощью шнека 15 в загрузочный бункер 2 и под собственным весом ссыпается в полость 7, между двух геометрических фигур, внутренней 5 - в виде цилиндра, выполненного из кварцевого стекла, и наружной 6, имеющей форму усеченного конуса с нижним диаметром больше верхнего, до выгрузного устройств,а выполненного в виде диска-дозатора 9. После заполнения полости 7 включают ИК-излучатели 4 и при достижении требуемой экспозиции, в зависимости от вида обрабатываемого зерна, положение конусного диска-дозатора 9 изменяют болтом талрепом 12. Микронизированное подогретое зерно через зазор между двух геометрических фигур, внутренней 5 - в виде цилиндра из кварцевого стекла и наружной 6, имеющей форму усеченного конуса с нижним диаметром больше верхнего, и конусным диском-дозатором 9 перемещается в приемный бункер 13. Из бункера 13 микронизированное нагретое зерно (170-190°С) перемещается в полость для хранения зерна (емкости для хранения микронизированного зерна не показаны). При этом тепло от микронизированного зерна передается через перфорированные стенки бункера 13 к исходному зерну, которое поступает из бункера 1 в бункер 14. Из бункера 14 нагретое исходное зерно передается шнеком 15 в бункер 2 микронизатора зерна. Таким образом, в микронизатор поступает для микронизации нагретое исходное зерно.

При использовании заявляемого способа микронизации и устройства для его осуществления снижаются энергозатраты путем подачи исходного материала на микронизацию с температурой 60-80°С, нагретого от ранее микронизированного зерна, при этом уменьшается время на микронизацию.

1. Способ микронизации зернового сырья с применением инфракрасного (ИК) облучения, при котором зерновой материал поступает на обработку при температуре зерна 15-25°С и влажностью 10-15% и нагревается до температуры 170-190°С, отличающийся тем, что исходное зерно нагревается за счет тепла, передаваемого от микронизированного зерна, и подается на микронизацию с температурой 60-80° С.

2. Устройство для микронизации зерна, содержащее корпус, загрузочный бункер, камеру облучения с ИК-излучателями, выполненную в виде образующих между собой полость для перемещения зерна двух геометрических фигур, внутренней - в виде цилиндра из кварцевого стекла и наружной, имеющей форму усеченного конуса с нижним диаметром больше верхнего, при этом ИК-излучатели размещены в полости закрытого сверху направляющим конусом внутреннего цилиндра, и выгрузное устройство, выполненное в виде конусного диска-дозатора и рычага, закрепленного шарниром и болтом талрепом, и установленное ниже камеры облучения с возможностью изменения зазора между геометрическими фигурами, образующими камеру облучения, и его конусной частью при помощи болта талрепа, отличающееся тем, что под выгрузным устройством размещен перфорированный приемный бункер для исходного зерна, предназначенный для подачи нагретого до 60-80°С сырья в загрузочный бункер микронизатора, причем бункер исходного зерна имеет общую сторону с приемным бункером, сообщен с загрузочным бункером, а в его нижней части установлен шнек.