Электродная фольга, токоотвод, электрод и элемент для аккумулирования электрической энергии с их применением

Иллюстрации

Показать всеКатодная фольга для твердотельного электролитического конденсатора предназначена для повышения емкости, снижения эквивалентного последовательного сопротивления (ESR) и тока утечки, усиления термостойкости и снижения себестоимости производства, в то же время с повышением удельной мощности, реализацией быстрой зарядки-разрядки и улучшением характеристик ресурса в элементе для аккумулирования электрической энергии, таком как вторичная батарея, конденсатор с двойным электрическим слоем и гибридный конденсатор. Используются катодная фольга или токоотвод, содержащие: металлическую фольгу; и металлический слой, смешанный слой, содержащий углерод и вещество, составляющее металлический слой, в смешанном состоянии, и углеродный слой, состоящий по существу из углерода, каждый из которых сформирован на металлической фольге. Смешанный слой выполнен имеющим состав, изменяющийся от состояния, содержащего по существу только вещество, составляющее металлический слой, до состояния, содержащего по существу только углерод, по направлению от металлического слоя к углеродному слою. 12 н. и 7 з.п. ф-лы,13 ил.,15 табл.

Реферат

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

[0001] Настоящее изобретение относится к твердотельному электролитическому конденсатору со сформированным внутри него слоем твердого электролита (как правило, слоем электропроводящего полимера) и электродной фольге, применимой в конденсаторе такого типа. Кроме того, настоящее изобретение относится к токоотводу, электроду и элементу для аккумулирования электрической энергии, такому как вторичная батарея, конденсатор с двойным электрическим слоем или гибридный конденсатор, с использованием этого электрода.

ПРЕДПОСЫЛКИ ИЗОБРЕТЕНИЯ

(Предпосылки в отношении твердотельного электролитического конденсатора)

[0002] В последние годы рабочие частоты электронных устройств становятся все более и более высокими. Вместе с этой тенденцией, также должен быть создан электролитический конденсатор в качестве одного электронного компонента как изделие, имеющее превосходные характеристики импеданса в диапазоне более высоких рабочих частот, чем ранее. Для удовлетворения этой потребности были разработаны разнообразные твердотельные электролитические конденсаторы с использованием в качестве твердого электролита электропроводящего полимера с высокой электрической проводимостью. Твердотельный электролитический конденсатор этого типа превосходен, в частности, по высокочастотным свойствам, в дополнение к свойствам, касающимся долговечности и температуры, и тем самым широко используется в электрических схемах для персональных компьютеров и прочего.

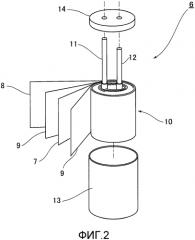

[0003] В одном простейшем примере твердотельный электролитический конденсатор рулонного типа может быть получен способом, содержащим этап (i), на котором: подвергают поверхность анодной алюминиевой фольги химической конверсионной обработке с образованием на ней оксидной пленки; наслаивают полученную анодную алюминиевую фольгу на катодную алюминиевую фольгу через листовой сепаратор; присоединяют вывод к каждой из двух фольг; и наматывают этот слоистый «пирог» для получения конденсаторного элемента, и этап (ii), на котором: помещают полученный конденсаторный элемент в алюминиевый корпус; погружают конденсаторный элемент в раствор электропроводящего полимера для инициирования термической полимеризации электропроводящего полимера при нагревании с образованием между двумя фольгами твердого слоя электропроводящего полимера. Когда в качестве анода используют анодную алюминиевую фольгу, и катодную алюминиевую фольгу и слой электропроводящего полимера, электрически соединенный с катодной алюминиевой фольгой, применяют в качестве катода, анод и катод соединены через электрически изолирующую оксидную пленку, так что становится возможным выполнение зарядки и разрядки между анодом и катодом.

[0004] В вышеуказанном твердотельном электролитическом конденсаторе катодную алюминиевую фольгу не подвергают химической конверсионной обработке, так что искусственно сформированная оксидная пленка на ней не присутствует. Однако фактически на катодной алюминиевой фольге также образуется оксидная пленка вследствие естественного окисления во время производства или применения. В этом случае твердотельный электролитический конденсатор в общем сформирован со слоистой структурой, содержащей (i) анодную алюминиевую фольгу, (ii) оксидную пленку на анодной алюминиевой фольге, (iii) электропроводящий слой, (iv) естественную оксидную пленку на катодной алюминиевой фольге, и (v) катодную алюминиевую фольгу. Это эквивалентно состоянию, в котором два конденсатора соединены друг с другом последовательно, что создает такую проблему, что емкость твердотельного электролитического конденсатора в целом снижается.

[0005] Для разрешения этой проблемы были проведены исследования по предотвращению возникновения емкостной компоненты в катоде, чтобы тем самым обеспечить возможность повышения емкости конденсатора. В этой связи ниже будут описаны некоторые типы катодной фольги, полученные с помощью традиционных исследований, и проблемы, сопряженные с обычными типами катодной фольги.

[0006] Патентные документы 1 и 2 раскрывают катодную фольгу, полученную формированием пленки химического конверсионного покрытия на поверхности катодной алюминиевой фольги и дополнительно формированием нитрида металла, такого как TiN, или карбида металла, такого как TiC, на пленке химического конверсионного покрытия осаждением из паровой фазы. Однако такой металл, как Ti, и его нитрид или карбид имеют недостаточную стойкость к термическому окислению. Таким образом, в отношении катодной фольги возникает такая проблема, что оксидная пленка будет расти в результате термической обработки, предусмотренной в процессе производства конденсатора, приводя к возникновению емкостной компоненты и к повышению ESR (эквивалентного последовательного сопротивления).

[0007] Патентный документ 3 раскрывает катодную фольгу, полученную формированием углеродной пленки на поверхности металла, имеющего вентильную функцию. Однако, когда углеродную пленку формируют непосредственно на металлической фольге, такой как алюминиевая фольга, возникает проблема того, что повышается ESR вследствие плохой адгезии между металлической фольгой и углеродной пленкой.

[0008] Патентный документ 4 раскрывает катодную фольгу, полученную формированием на поверхности алюминиевой фольги углеродсодержащего слоя, причем между поверхностью алюминиевой фольги и углеродсодержащим слоем создают промежуточный слой, состоящий из волокнистого или нитевидного карбида алюминия (Al4C3, нитевидные кристаллы карбида алюминия), чтобы обеспечить повышенную адгезию между ними. Однако в этой катодной фольге углеродсодержащий слой представляет собой слой, состоящий из углерода в виде частиц, так что поверхность алюминиевой фольги и углеродсодержащий слой приходят в точечный контакт друг с другом. Таким образом, существует проблема, что сопротивление на границе раздела повышается вследствие малой площади контакта. Кроме того, углеродсодержащий слой формируют способом, которым наносят углеродсодержащее вещество на поверхность алюминиевой фольги и прочно закрепляют частицы углерода на ней путем обработки термической сушкой, которая обусловливает трудность формирования углеродсодержащего слоя с достаточно малой толщиной, а также приводит к той проблеме, что расстояние электронного переноса между слоем Al и слоем твердого электролита становится длиннее, тем самым вызывая повышение ESR. Более того, эта катодная фольга обладает свойством недостаточной устойчивости к воде (водостойкости), и, в частности, в высокотемпературных средах возникает проблема того, что нитевидный кристалл карбида алюминия как путь переноса электронов разрывается, тем самым вызывая ухудшение электрической проводимости.

[0009] Патентный документ 5 раскрывает катодную фольгу, полученную формированием методом вакуумного осаждения из паровой фазы слоя Ni на сделанной шероховатой поверхности алюминиевой фольги. В описании патентного документа 5 говорится, что образовавшаяся на поверхности слоя Ni пленка оксида Ni является полупроводником, т.е. обладает электрической проводимостью, что делает возможным реализацию более низкого ESR в конденсаторе. Однако ухудшение электрической проводимости вследствие образования оксидной пленки не может быть пренебрежимо малым, и полупроводник непригоден в качестве вещества-компонента пленки. Желательно, чтобы по меньшей мере верхний слой пленки был сформирован с использованием электропроводящего вещества, обладающего свойством превосходного сопротивления окислению (стойкости к окислению).

[0010] В качестве еще одного типа катодной фольги для применения в электролитическом конденсаторе, предназначенном для работы с использованием нагнетаемого электролитического раствора вместо твердого электролита, патентный документ 6 раскрывает катодную фольгу, полученную осаждением из паровой фазы металла, такого как Ti, на сделанную шероховатой поверхность алюминиевой фольги с образованием на ней металлической пленки, а затем нанесением на нее связующего с диспергированными в по нему тонкодисперсными частицами углерода, причем нанесенное связующее подвергают термической обработке для фиксирования тонкодисперсных частиц углерода на металлической пленке. Однако в катодной фольге, описанной в патентном документе 6, поверхность Ti-ой пленки окисляется нагнетаемым электролитическим раствором, так что создается большое сопротивление на границе раздела между слоем, состоящим из Ti-ой пленки, и слоем, состоящим из углерода, обусловливая повышение ESR конденсатора (упомянуто, что для того чтобы подавить влияние окисления Ti, описанную в патентном документе 6 катодную фольгу предпочтительно подвергают обработке поверхности для придания шероховатости, такой как травление). Более того, предполагая ее использование в твердотельном электролитическом конденсаторе, оксидная пленка нарастала бы вследствие термической обработки, предусмотренной в процессе производства конденсатора, вызывая повышение ESR. Кроме того, когда Ti-ая пленка соединена с углеродом с помощью связующего или тому подобного, на участке соединения создается высокое сопротивление на границе раздела, обусловливая повышение ESR конденсатора.

[0011] В основном описывается, что в твердотельном электролитическом конденсаторе, когда поверхность катодной фольги сделана надлежащим образом шероховатой, становится большей площадь контакта с твердым электролитом и тем самым снижается ESR. Однако этот эффект проявляется слабо. Кроме того, когда поверхности алюминиевой подложки придана шероховатость, например, обработкой травлением, между алюминиевой подложкой и пленкой, образовавшейся внутри обусловленных поверхностной шероховатостью пор, образуется промежуток, так что поверхность становится нестабильной вследствие реакции, происходящей в этом промежутке между химическим реагентом и водой, используемой в процессе производства конденсатора, и граница раздела между алюминиевой подложкой и пленкой более склонна окисляться из-за диффузии кислорода, тем самым создавая такие проблемы, как повышение сопротивления на границе раздела и ускорение деградации конденсатора. Кроме того, есть еще одна проблема в том, что обработка поверхности для придания шероховатости ведет к возрастанию себестоимости производства конденсатора.

[0012] Как отмечено выше, в обычной катодной фольге, где металлическую пленку формируют на алюминиевой фольге, существует проблема того, что поверхность пленки окисляется, так что, когда реакция окисления прогрессирует вследствие изменений со временем или тому подобного, катод будет иметь емкостное сопротивление. Кроме того, в обычной катодной фольге, где углеродный слой формируют на алюминиевой фольге непосредственно или через металлическую пленку или тому подобную, если адгезия между слоями является недостаточной, поверхность алюминиевой фольги или поверхность металлического слоя в контакте с углеродом окисляется, так что катод будет иметь емкостное сопротивление. Поэтому емкость твердотельного электролитического конденсатора в целом снижается, как было упомянуто ранее. Более того, каждая из вышеуказанных обычных катодных фольг обладает такими проблемами, как повышение ESR и повышение стоимости.

(Предпосылки в отношении вторичной батареи, конденсатора с двойным электрическим слоем, гибридного конденсатора и т.д.)

[0013] В последние годы, ввиду многофункциональности мобильных электронных устройств, усовершенствования в экономии топлива автомобилями и транспортными средствами и строительной техникой, распространения распределенной возобновляемой энергетики, модернизации и развития резервных источников питания в случае катастроф/аварий, и т.д., с годами становится все большей потребность в устанавливаемом в них элементе для аккумулирования электрической энергии. В элементе для аккумулирования электрической энергии, включая конденсатор с двойным электрическим слоем, гибридный конденсатор и вторичную батарею, существует потребность в дополнительном повышении удельной мощности (Вт/кг, Вт/л) и свойства долговечности.

[0014] Принимая во внимание такие характеристики, как прочность при обращении и обработке и электрическая проводимость, производительность, себестоимость производства и т.д., для формирования электрода, входящего в состав элемента для аккумулирования электрической энергии, во многих случаях используют токоотвод, состоящий из металлической фольги. Электрод формируют путем образования на токоотводе электродного слоя, который включает активное вещество, электропроводящую добавку и связующее. Когда адгезия, электрическая проводимость и/или химическая стабильность между токоотводом и электродным слоем являются недостаточными, не может быть получена удовлетворительная удельная мощность вследствие повышения контактного сопротивления, тем самым вызывая трудность быстрой зарядки/разрядки. Кроме того, например, в ходе цикла заряда/разряда элемента для аккумулирования электрической энергии граница раздела между токоотводом и электродным слоем со временем может преобразовываться вследствие химического изменения, такого как окисление, или же электродный слой склонен отслаиваться от токоотвода, тем самым вызывая повышение внутреннего сопротивления и сокращение продолжительности эксплуатации.

[0015] В этой связи, например, патентный документ 7 описывает батарею, полученную формированием слоя углеродной пленки между токоотводом и слоем активного вещества.

[0016] Однако, когда слой углеродной пленки формируют непосредственно на металлической фольге, адгезия, электрическая проводимость и/или химическая стабильность между металлической фольгой и слоем углеродной пленки являются недостаточными, так что постепенно повышается контактное сопротивление между токоотводом и электродным слоем, что ведет к таким проблемам, как снижение удельной мощности и повышение внутреннего сопротивления, тем самым вызывая трудность быстрой зарядки/разрядки. В дополнение, согласно поиску авторов изобретения, в качестве имеющих отношение документов уровня техники известны патентные документы 8-11. Однако раскрытые в них строения пленки имеют те же проблемы.

СПИСОК ДОКУМЕНТОВ УРОВНЯ ТЕХНИКИ

[ПАТЕНТНЫЕ ДОКУМЕНТЫ]

[0017] Патентный документ 1: JP 2007-036282 А

Патентный документ 2: JP 2007-019542 А

Патентный документ 3: JP 2006-190878 А

Патентный документ 4: JP 2006-100478 А

Патентный документ 5: JP 2009-049376 А

Патентный документ 6: JP 2007-095865 А

Патентный документ 7: JP 11-250900 А

Патентный документ 8: JP 2011-142100 А

Патентный документ 9: JP 2010-218971 А

Патентный документ 10: JP 2009-283275 А

Патентный документ 11: JP 2008-270092 А

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

[ТЕХНИЧЕСКАЯ ПРОБЛЕМА]

[0018] Настоящее изобретение было создано для разрешения вышеуказанных обычных технических проблем. Более конкретно, в катодной фольге для твердотельного электролитического конденсатора, которую получают формированием пленки на алюминиевой фольге, целью настоящего изобретения является предотвращение возникновения емкостного сопротивления в катоде путем повышения устойчивости к окислению каждого слоя, составляющего пленку, и усиления адгезии между соответствующими слоями. В катодной фольге этого типа еще одной целью настоящего изобретения является предотвращение возникновения высокого сопротивления на границе раздела вследствие быстрого изменения состава внутри пленки, тем самым обеспечивая возможность снижения ESR и LC (тока утечки) конденсатора.

[0019] Кроме того, принимая во внимание решение проблем в обычных технологиях, раскрытых в патентных документах 7-11, для минимизации повышения внутреннего сопротивления на протяжении длительного периода времени и поддержания высокой удельной мощности, тем самым обеспечивая возможность быстрой зарядки/разрядки и реализации элемента для аккумулирования электрической энергии со свойством превосходной долговечности, еще одна цель настоящего изобретения состоит в повышении адгезии и электрической проводимости между токоотводом и электродным слоем и в подавлении преобразования границы раздела между токоотводом и электродным слоем вследствие химического изменения.

РЕШЕНИЕ ТЕХНИЧЕСКОЙ ПРОБЛЕМЫ

[0020] Для решения вышеуказанных проблем настоящее изобретение предлагает электродный материал, который характеризуется тем, что он образован формированием на электродной подложке первого электропроводящего слоя, смешанного слоя, содержащего углерод и вещество, составляющее первый электропроводящий слой, в смешанном состоянии, и второго электропроводящего слоя, состоящего по существу из углерода, причем смешанный слой выполнен имеющим состав, который изменяется от состояния, содержащего по существу только вещество, составляющее первый электропроводящий слой, до состояния, содержащего по существу только углерод, по направлению от первого электропроводящего слоя ко второму электропроводящему слою.

[0021] В электродном материале, предложенном настоящим изобретением, между двумя электропроводящими слоями сформирован смешанный слой, содержащий соответствующие компоненты первого и второго электропроводящих слоев в смешанном состоянии, так что становится возможным усиление адгезии между составляющим первый электропроводящий слой веществом и углеродом. Этот признак решает ту обычную техническую проблему, что вследствие недостаточной адгезии между углеродом и веществом, составляющим первый электропроводящий слой, это составляющее первый электропроводящий слой вещество окисляется, тем самым вынуждая электродный материал иметь емкостное сопротивление и дополнительно вызывает повышение ESR. В дополнение, второй электропроводящий слой состоит по существу из углерода, так что он имеет превосходную устойчивость к окислению. Кроме того, в пограничной с первым электропроводящим слоем области смешанный слой содержит по существу только вещество, составляющее первый электропроводящий слой, тогда как в пограничной со вторым электропроводящим слоем области смешанный слой содержит по существу только углерод. Этим устраняется та проблема, что состав электродного материала быстро изменяется в пограничной области, тем самым вызывая появление высокого сопротивления на границе раздела.

[0022] В приведенном выше описании выражение «содержащий по существу только вещество, составляющее первый электропроводящий слой» не обязательно означает, что вообще не содержится какой-либо компонент, иной, нежели вещество, составляющее первый электропроводящий слой. Например, в зависимости от: ограничений в технологиях производства, касающихся контроля чистоты каждого компонента в каждом слое, и примешивания загрязняющих примесей; и уровня емкости как допустимой погрешности электродного материала в каждом изделии, фактический состав в пограничной области между смешанным слоем и каждым из электропроводящих слоев может меняться по-разному. То же самое применимо к выражениям «состоящий по существу из углерода» и «содержащий по существу только углерод».

[0023] Кроме того, в приведенном выше описании выражение «смешанный слой выполнен имеющим состав, который изменяется от состояния, содержащего по существу только вещество, составляющее первый электропроводящий слой, до состояния, содержащего по существу только углерод, по направлению от первого электропроводящего слоя ко второму электропроводящему слою», не обязательно означает, что уровень содержания углерода в смешанном слое монотонно повышается по направлению от первого электропроводящего слоя ко второму электропроводящему слою. Например, в зависимости от вариации концентрации каждого компонента, обусловленной ограничениями производственных технологий, фактический состав в каждом положении внутри смешанного слоя может меняться по-разному. Однако является предпочтительным, что смешанный слой формировался так, чтобы обеспечивалась возможность непрерывного повышения уровня содержания углерода по направлению от первого электропроводящего слоя ко второму электропроводящему слою.

[0024] Первый электропроводящий слой может содержать по меньшей мере один материал, выбранный из группы, состоящей из Ta, Ti, Cr, Al, Nb, V, W, Hf, Cu, нитридов этих металлов и карбидов этих металлов. Вещество, применимое в первом электропроводящем слое, составляющем электродный материал по настоящему изобретению, не ограничивается вышеуказанными веществами. Однако в случае, когда в качестве электродной подложки используют алюминиевую подложку, в плане энергетического выхода и адгезии с алюминиевой подложкой является предпочтительным применение вышеуказанных веществ, и, в частности, применение металла, содержащего Ti и Al (если адгезия с подложкой или электрическая проводимость в первом электропроводящем слое ухудшается, может содержаться множество элементов, такое как сплав). Должно быть понятно, что материал, применимый в качестве электродной подложки, не ограничивается алюминием, но может быть любым пригодным материалом, таким как: Та, Ti или Nb, в качестве металла с вентильной функцией; или алюминиевый сплав, приготовленный добавлением любого из таких металлов к алюминию.

[0025] В электродном материале по настоящему изобретению делать поверхность электродной подложки шероховатой не является существенным требованием. Как описано в упомянутых ниже Примерах на основе данных эксплуатационных испытаний, даже если электродную подложку не подвергают обработке поверхности для придания шероховатости во время получения электродного материала по настоящему изобретению, твердотельный электролитический конденсатор с использованием электродной подложки имеет лучшие характеристики емкости, ESR и тока утечки, чем ранее. В частности, упомянутые ниже Примеры показывают, что электродная подложка по настоящему изобретению, приготовленная без подвергания электродной подложки обработке поверхности для придания шероховатости, имеет превосходные характеристики устойчивости к нагреванию (термостойкости) по сравнению с электродным материалом с электродной подложкой, поверхности которой придана шероховатость.

[0026] Настоящее изобретение также предлагает твердотельный электролитический конденсатор, который включает в себя анодную фольгу, катодную фольгу, сепаратор, обеспеченный между анодной фольгой и катодной фольгой, и слой твердого электролита, сформированный между анодной фольгой и катодной фольгой. Твердотельный электролитический конденсатор характеризуется тем, что вышеупомянутый электродный материал используется в качестве катодной фольги.

[0027] Электродный материал по настоящему изобретению особенно пригоден для применения в качестве катодной фольги в твердотельном электролитическом конденсаторе рулонного типа или пакетного типа. В иных вариантах, нежели этот, он полезен в разнообразных конденсаторах, включая электролитический конденсатор, предназначенный для работы с использованием электролитического раствора, конденсатор с двойным электрическим слоем, литий-ионный конденсатор, литий-ионную батарею, солнечную батарею и прочие.

[0028] Более конкретно, электродный материал по настоящему изобретению может быть модифицирован дополнительным формированием слоя, состоящего из активированного угля, на втором электропроводящем слое, состоящем по существу из углерода. Полученный электродный материал может быть использован в качестве положительного или отрицательного электрода для конденсатора с двойным электрическим слоем (модифицированный электродный материал, имеющий это строение, может быть применен как положительный электрод литий-ионного конденсатора без какого-либо изменения). Кроме того, электродный материал по настоящему изобретению может быть модифицирован дополнительным формированием слоя, состоящего из Li-содержащего активного вещества, на втором электропроводящем слое. Полученный электродный материал может быть использован в качестве положительного электрода в литий-ионной батарее. То есть электродный материал по настоящему изобретению может быть применен в качестве электрода как таковой, или же может быть применен в качестве анода или катода (положительного или отрицательного электрода) в любом аккумулирующем устройстве в дополнительно модифицированном состоянии, если необходимо, таком как состояние, в котором сформирован дополнительный слой, как описано выше.

[0029] Слой твердого электролита может содержать по меньшей мере один материал, выбранный из группы, состоящей из диоксида марганца (MnO2), тетрацианохинодиметана (TCNQ), полиэтилендиокситиофена (PEDOT), полианилина (PANI) и полипиррола. Однако также может быть использован любой пригодный электролит, иной, нежели эти. В качестве одного примера, формирование слоя твердого электролита, состоящего из PEDOT, может быть выполнено нагреванием конденсаторного элемента при его погружении в смешанный раствор 3,4-этилендиокситиофена и соли железа(II) и пара-толуолсульфоновой кислоты для термической полимеризации электролита.

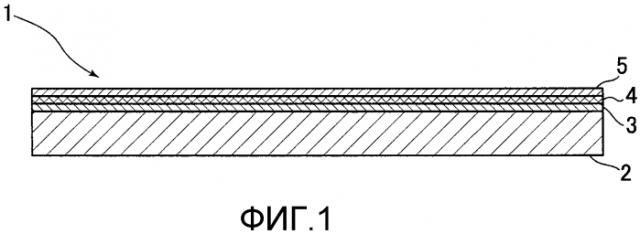

[0030] В качестве одного типичного варианта осуществления электродного материала, настоящее изобретение предлагает катодную фольгу для применения в твердотельном электролитическом конденсаторе, имеющем конденсаторный элемент, который включает в себя анодную фольгу, катодную фольгу, сепаратор, обеспеченный между анодной фольгой и катодной фольгой, и слой твердого электропроводящего полимера, сформированный между анодной фольгой и катодной фольгой. Катодная фольга характеризуется тем, что она включает: алюминиевую фольгу, имеющую нешероховатую поверхность; металлический слой, сформированный на алюминиевой фольге и состоящий по существу из Ti или Al; смешанный слой, сформированный на металлическом слое и содержащий углерод и Ti или Al в смешанном состоянии; и углеродный слой, сформированный на смешанном слое и состоящий по существу из углерода, причем смешанный слой выполнен имеющим состав, который изменяется от состояния, содержащего по существу только Ti или Al, до состояния, содержащего по существу только углерод, по направлению от металлического слоя к углеродному слою.

[0031] Эта катодная фольга соответствует одному типичному варианту осуществления настоящего изобретения, который будет описан в приведенных ниже Примерах на основе данных эксплуатационных испытаний. Однако очевидно, что варианты решения вышеупомянутых обычных технических проблем этим не ограничиваются.

[0032] Например, как очевидно из приведенных ниже эксплуатационных испытаний, даже когда алюминиевая подложка в катодной фольге по настоящему изобретению имеет сделанную шероховатой поверхность, твердотельный электролитический конденсатор с ее использованием имеет лучшие свойства, чем раньше, в плане емкости и т.д., и материал, применимый в качестве электродной подложки, не ограничивается алюминием, как было упомянуто ранее. В отношении материала для применения в металлическом слое, также является предпочтительным использование Ti или Al, принимая по внимание адгезию к алюминию. Однако также может быть применен любой другой материал, имеющий превосходную адгезию к алюминию, такой как Та или Cr. Кроме того, когда используют электродную подложку, изготовленную из иного материала, то металлический слой может быть сформирован с использованием материала, пригодного для подложки. Например, когда в качестве электродного материала применяют медную фольгу, то металлический слой, состоящий из Cr с превосходной адгезией к медной фольге, может быть сформирован, например, ионным осаждением. В этом случае предполагается, что Cr проникает через естественную оксидную пленку на поверхности медной фольги и связывается непосредственно с медной фольгой и что этим обеспечивается высокая электрическая проводимость при подавлении возникновения емкостной компоненты, в результате чего становится возможным получение таких же свойств, как и в случае, когда на алюминиевой фольге формируют металлический слой, состоящий из Ti или Al.

[0033] В катодной фольге по настоящему изобретению смешанный слой, содержащий соответствующие компоненты металлического слоя и углеродного слоя в смешанном состоянии, сформирован между двумя этими слоями. Очевидно, что усиление адгезии металл-углерод, основанное на введении вышеуказанного смешанного слоя, может быть получено таким же образом, как и в случае, когда металлический слой формируют с использованием иного материала, нежели Ti или Al, и предполагается, что усиленная адгезия делает возможным предотвращение образования оксидной пленки на металле и подавляет возникновение емкостного сопротивления в катодной фольге. Кроме того, в пограничной с металлическим слоем области смешанный слой содержит по существу только Ti или Al, тогда как в пограничной с углеродным слоем области смешанный слой содержит по существу только углерод. Таким образом, очевидно, что эффект предотвращения быстрых изменений состава в пограничных областях для снижения сопротивления на границе раздела до низкого уровня может быть достигнут таким же образом, как и в случае, когда металлический слой формируют с использованием иного материала, чем Ti или Al.

[0034] Кроме того, для решения проблем в обычных технологиях, раскрытых в патентных документах 7-11, настоящее изобретение предлагает токоотвод для электрода, который характеризуется тем, что он образован формированием на содержащей металл подложке первого электропроводящего слоя, содержащего металл, смешанного слоя, содержащего углерод и вещество, составляющее первый электропроводящий слой, содержащий металл, в смешанном состоянии, и второго электропроводящего слоя, состоящего по существу из углерода, причем смешанный слой выполнен имеющим состав, который изменяется от состояния, содержащего по существу только вещество, составляющее первый электропроводящий слой, содержащий металл, до состояния, содержащего по существу только углерод, по направлению от первого электропроводящего слоя, содержащего металл, ко второму электропроводящему слою.

[0035] В токоотводе, предложенном настоящим изобретением, первый электропроводящий слой, содержащий металл, и смешанный слой, содержащий соответствующие компоненты первого электропроводящего слоя, содержащего металл, и второго электропроводящего слоя, состоящего по существу из углерода, в смешанном состоянии, сформированы между поверхностью содержащей металл подложки и вторым электропроводящим слоем, так что становится возможным усиление адгезии между подложкой и первым электропроводящим слоем и адгезии между первым электропроводящим слоем и вторым электропроводящим слоем, тем самым повышая электрическую проводимость и химическую стабильность на каждой границе раздела. Этот признак решает обычную техническую проблему того, что вследствие недостаточной адгезии между подложкой и углеродом и недостаточной электрической проводимости на границе раздела и химической стабильности на границе раздела повышается контактное сопротивление между токоотводом и электродным слоем, а при многократном применении возрастает внутреннее сопротивление токоотвода, вызывая снижение удельной мощности электрода. В дополнение, второй электропроводящий слой состоит по существу из углерода, так что он имеет превосходную электрическую проводимость и устойчивость к химическому изменению, такому как окисление. Кроме того, в области, пограничной с каждым из первого и второго электропроводящих слоев, область смешанного слоя на стороне первого электропроводящего слоя содержит только вещество, составляющее первый электропроводящий слой, тогда как область смешанного слоя на стороне второго электропроводящего слоя содержит по существу только углерод. Этим устраняется та проблема, что в пограничной области происходит быстрое изменение состава, вызывая тем самым возникновение высокого сопротивления на границе раздела.

[0036] В вышеприведенном описании выражение «содержащий по существу только вещество, составляющее первый электропроводящий слой, содержащий металл» не обязательно означает, что вообще не содержится какой-либо иной компонент, нежели вещество, составляющее первый электропроводящий слой, содержащий металл. Например, в зависимости от: ограничений производственных технологий, касающихся контроля чистоты каждого компонента в каждом слое, и примешивания загрязняющих примесей; и уровня адгезии или контактного сопротивления как допустимой погрешности токоотвода в каждом изделии, фактический состав в пограничной области между смешанным слоем и каждым из электропроводящих слоев может меняться по-разному. То же самое применимо к выражениям «состоящий по существу из углерода» и «содержащий по существу только углерод».

[0037] Кроме того, в вышеприведенном описании выражение «смешанный слой выполнен имеющим состав, который изменяется от состояния, содержащего по существу только вещество, составляющее первый электропроводящий слой, содержащий металл, до состояния, содержащего по существу только углерод, по направлению от первого электропроводящего слоя, содержащего металл, ко второму электропроводящему слою», не обязательно означает, что уровень содержания углерода в смешанном слое монотонно повышается по направлению от первого электропроводящего слоя ко второму электропроводящему слою. Например, в зависимости от вариации концентрации каждого компонента, обусловленной ограничениями производственных технологий, фактический состав в каждом положении внутри смешанного слоя может меняться по-разному. Однако является предпочтительным, чтобы смешанный слой формировался так, чтобы обеспечивалась возможность непрерывного повышения уровня содержания углерода по направлению от первого электропроводящего слоя ко второму электропроводящему слою.

[0038] Первый электропроводящий слой может содержать по меньшей мере один материал, выбранный из группы, состоящей из Ta, Ti, Cr, Al, Nb, V, W, Hf, Cu, нитридов этих металлов и карбидов этих металлов. Вещество, применимое в первом электропроводящем слое, составляющем токоотвод по настоящему изобретению, не ограничивается вышеуказанными веществами. Однако в случае, когда в качестве содержащей металл подложки используют алюминиевую подложку, в плане энергетического выхода и адгезии с алюминиевой фольгой является предпочтительным применение вышеуказанных веществ, и, в частности, применение металла, содержащего Ti и Al (если адгезия с подложкой или электрическая проводимость в первом электропроводящем слое ухудшается, может содержаться множество элементов, такое как сплав).

[0039] Углерод для применения во втором электропроводящем слое конкретно не ограничен. Однако в плане повышения удельной мощности элемента для аккумулирования электрической энергии является предпочтительным применение графитоподобного углерода, который имеет особенно хорошую электрическую проводимость среди углеродных материалов. Его использование также предпочтительно в плане себестоимости производства. Применяемый здесь термин «графитоподобный углерод» означает углерод, имеющий аморфную структуру, в которой в смешанном состоянии существуют связи двух типов: алмазная связь (углерод-углеродная связь на основе sp3-гибридизированных орбиталей) и графитовая связь (углерод-углеродная связь на основе sp2-гибридизированных орбиталей), причем доля графитовой связи превышает половину. Однако в дополнение к аморфной структуре имеется фаза, имеющая кристаллическую структуру, частично составленную из графитовой структуры (т.е. гексагональной кристаллической структуры, составленной связями на основе sp2-гибридизированных орбиталей).

[0040] Материал, применимый в качестве содержащей металл подложки, не ограничивается алюминием, но может представлять собой металлическую фольгу, выполненную из любого подходящего материала, такого как: Ti, Cu, Ni, Hf или нержавеющая сталь, или алюминиевый сплав, полученный добавлением любого из таких материалов к алюминию. Металлическую фольгу в качестве токоотвода для применения в положительном электроде