Способ переработки сырой нефти

Иллюстрации

Показать всеНастоящее изобретение относится к способу переработки сырой нефти, включающему установку для разделения сырой нефти, состоящую по меньшей мере из одной установки перегонки под атмосферным давлением для разделения на различные фракции, установок для конверсии полученных тяжелых фракций, установок для улучшения качества некоторых фракций, полученных посредством воздействия на химический состав их компонентов, и установок для удаления нежелательных компонентов, при этом наиболее тяжелая фракция, остаток атмосферной перегонки, направляется в установку для конверсии, содержащую по меньшей мере один реактор гидроконверсии в шламовой фазе или типа с кипящим слоем, в который водород или смесь водорода и H2S вводится в присутствии нанодисперсного катализатора гидрирования и при этом указанная установка конверсии заменяет собой секцию перегонки под разрежением. Техническим результатом настоящего изобретения является повышение эффективности процесса переработки сырой нефти. 8 з.п. ф-лы, 4 пр., 14 табл. 3 ил.

Реферат

Настоящее изобретение описывает способ переработки сырой нефти, в котором установка для разделения сырой нефти состоит только из атмосферной ректификационной колонны, причем ректификационная колонна под разрежением заменена стадией гидроконверсии.

Современные нефтеперерабатывающие заводы были задуманы, начиная с требований, которые были выработаны в прошлом веке, включающем Вторую Мировую Войну, и значительно развивались, начиная с 1950-1960 годов, когда значительное повышение требований к мобильности вызвало быстрое повышение требования к бензину. Были поэтому развиты схемы переработки, схема простого цикла отгонки легких фракций под действием водорода и комплексная схема “La raffinazione del petrolio” (Переработка нефти, Carlo Giavarni and Alberto Girelli, Editorial ESA 1991). В обеих схемах первичные операции являются теми же самыми: сырая нефть подвергается предварительной обработке (фильтрация, обессоливание), затем направляется в секцию первичной перегонки. В этой секции сырая нефть сначала подается в ректификационную колонну под атмосферным давлением (отгонка легких фракций), которая отделяет более легкие дистилляты, тогда как остаток атмосферной перегонки перекачивается в ректификационную колонну под разрежением (вакуумную), которая отделяет тяжелые дистилляты от остатка вакуумной перегонки. В схеме простого цикла остаток вакуумной перегонки по существу используется для производства битумов и жидкого топлива. Схема комплексного цикла была задумана для дополнительного конвертирования остатка от разгонки в бочке в дистилляты и для максимизации производства бензина и его октанового содержания. Поэтому были добавлены установки для стимулирования конверсии более тяжелых фракций (различный каталитический крекинг, термический крекинг, легкий крекинг, технологии коксования) вместе с установками для стимулирования производства бензина, имеющего максимальное октановое содержание (флюид-каталитический крекинг, риформинг, изомеризация, алкилирование).

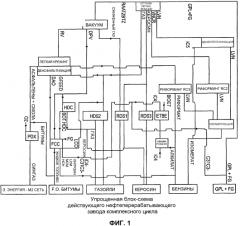

На фиг.1 показана упрощенная блок-схема нефтеперерабатывающего завода комплексного цикла, описание которого предусмотрено в сравнительном примере 1.

Что касается периода, в котором эти схемы были задуманы, здесь имел место громадный разброс в окружающем сценарии. Рост цены сырых нефтей и необходимость защиты окружающей среды выдвинули направление более эффективного использования ископаемых ресурсов. Жидкие топлива, например, были почти полностью заменены природным газом в производстве электрической энергии. Поэтому необходимо понизить или исключить производство более тяжелых фракций (жидкое топливо, битумы, кокс) и повысить конверсию в средние дистилляты, делая предпочтительным производство газойля для дизельных двигателей, потребность в котором, в особенности в Европе, превышает потребность в бензине. Другие важные факторы изменения состоят в постепенном ухудшении качества имеющихся в распоряжении сырых нефтей и в повышении качества топлив для транспортных средств, налагаемого регулярной эволюцией для понижения влияния на окружающую среду. Давление этих требований вызвало дополнительный рост сложности нефтеперерабатывающих заводов с добавлением новых усиленных технологий конверсии: гидрокрекинг под высоким давлением, технологии газификации тяжелых остатков, соединенные с использованием комбинированных циклов для производства электрической энергии, технологии газификации или сжигания кокса, ориентированные на производство электрической энергии.

Повышение сложности привело к повышению эффективности конверсии, но повысило затраты энергии и сделало оперативное и экологическое управление более трудным. Поэтому должны быть найдены новые схемы нефтеперерабатывающих заводов, которые, несмотря на удовлетворение новым требованиям, дают возможность восстановления эффективности и оперативной простоты.

В последние двадцать лет были предприняты важные попытки для развития технологий гидрокрекинга, способных полностью конвертировать сырые нефти и остатки перегонки под разрежением в дистилляты, исключая побочное производство жидкого топлива и кокса. Важный результат этого направления был получен при развитии технологии EST (шламовая технология Eni), описанной в следующих патентных заявках:

При применении этой технологии становится фактически возможным достичь требуемого результата полной конверсии тяжелых фракций в дистилляты. Было обнаружено, что посредством замены секции перегонки под разрежением секцией гидроконверсии, в соответствии с указанной технологией EST, может быть получена новая схема нефтеперерабатывающего завода, которая, несмотря на то, что дает возможность полной конверсии сырой нефти, является гораздо более простой и выгодной с точки зрения оперативности, экологичности и экономичности. Применение заявленного способа дает возможность снижения числа единичных операций, резервуаров для хранения сырья и полуфабрикатов и затрат, в дополнение к повышению прибыли переработки по отношению к современному нефтеперерабатывающему заводу, используемому как ссылка.

Заявленный способ дает возможность получить полную конверсию подаваемой сырой нефти в газ, лигроин и газойль, имеющих умеренное количество смол в качестве побочного продукта.

Способ, задача настоящего изобретения для переработки сырой нефти, включающий установку для разделения сырой нефти, состоящую по меньшей мере из одной установки перегонки под атмосферным давлением для разделения на различные фракции, установок для конверсии полученных тяжелых фракций, установок для улучшения качества некоторых фракций, полученных посредством воздействия на химический состав их компонентов и установок для удаления нежелательных компонентов, отличается тем, что наиболее тяжелая фракция, остаток атмосферной перегонки, направляется в установку для конверсии, содержащую по меньшей мере один реактор гидроконверсии в шламовой фазе или типа с кипящим слоем, в который водород или смесь водорода и H2S вводится в присутствии подходящего нанодисперсного катализатора гидрирования.

Указанная установка для конверсии заменяет секцию перегонки под разрежением.

Секция перегонки под разрежением образует с установкой атмосферной перегонки установку для разделения в современных нефтеперерабатывающих заводах.

Термин нанодисперсный означает дисперсный катализатор, имеющий размеры порядка от единиц до сотен нанометров.

Нанодисперсный катализатор гидрирования может быть основан на сульфиде Мо и/или сульфидах Fe, и/или W, и/или Cr, и/или Ni, и/или Со и их смесях, и может быть образован на месте, начиная от предшествующего продукта. Сокатализатор может также по возможности присутствовать в гидроконверсии, причем указанный сокатализатор имеет частицы нанометрических и микронных размеров, выбирается из катализаторов крекинга и/или денитрации, таких как, например, цеолиты, имеющие кристаллы малых размеров и с низкой степенью агрегации между первичными частицами, оксиды, сульфиды или предшествующие продукты Ni и/или Со, смешанные с Мо и/или W. Дополнительные детали использования указанных сокатализаторов могут быть найдены в вышеуказанной патентной заявке IT-MI2008A001061.

Реактор, используемый в настоящем изобретении, предпочтительно работает при давлении водорода или смеси водорода и сульфида водорода в диапазоне от 100 до 200 атмосфер, в диапазоне температур от 350 до 480°С, предпочтительно в диапазоне от 380 до 450°С. Хотя может быть использован любой способ гидроконверсии, осуществляемой с реакторами гидроконверсии в шламовой фазе, в которых катализатор является нанодисперсным, и в особенности все методы технологии EST, описанные в патентных заявках, цитируемых выше, предпочтительно использовать методы технологии EST, указанные ниже.

Предпочтительными способами гидроконверсии являются такие технологии EST, в которых реакторы с накоплением плотного слоя приняты, как реакторы гидроконверсии. Один из этих предпочтительных способов содержит направление остатка перегонки в реактор гидроконверсии с накоплением плотного слоя (RIAS), предпочтительно в пузырьковую колонну, которая включает одну или более фаз отпарки с соответствующим горячим газом для отпарки для того, чтобы получить продукты конверсии в паровой фазе. Дополнительные подробности этого конкретного способа гидроконверсии могут быть найдены в патентной заявке IT-MI-2007A-001044, указанной выше.

Другой из этих предпочтительных способов содержит направление остатка перегонки в реактор гидроконверсии с накоплением плотного слоя типа пузырьковой колонны в присутствии катализатора на основе молибдена для того, чтобы получить продукты гидроконверсии в паровой фазе прямо в реакторе. Дополнительные подробности этого конкретного способа гидроконверсии могут быть найдены в патентной заявке IT-MI-2007A-001044, указанной выше.

Дополнительный предпочтительный способ гидроконверсии, в котором также имеет место денитрация, содержит направление остатка перегонки в реактор гидроконверсии, где продукты, имеющие точку кипения выше чем 380°С, были получены посредством частичной конденсации газовой фазы, покидающей указанный реактор, перед или после отделения неконвертированного жидкого асфальтена, и возможно полученные посредством экстракции под вакуумом самого жидкого асфальтена перед рециркуляцией в реактор, направляются обратно в указанный реактор гидроконверсии, так чтобы экстрагированные продукты конверсии могли быть дистиллированы по меньшей мере на 60% масс. при 380°С. Этот способ денитрации и гидроконверсии описан в патентной заявке IT-MI2010A001989 того же заявителя, в котором предусмотрено большинство значительных подробностей.

Способ, заявленный в указанной патентной заявке, для денитрации и гидрокрекинга тяжелых дизельных топлив в полностью конвертированные продукты, который содержит направление тяжелого дизельного топлива на стадию гидрокрекинга, осуществляемого в подходящем реакторе с соответствующим катализатором гидрирования и с введением водорода или смеси водорода и H2S, отличается тем, что продукты, имеющие точку кипения выше чем 380°С, полученные посредством частичной конденсации газовой фазы, покидающей реактор перед или после отделения неконвертированного жидкого асфальтена и возможно полученного посредством экстракции под вакуумом самого жидкого асфальтена перед рециркуляцией в реактор, направляют обратно в реактор гидрокрекинга, так чтобы экстрагированные продукты конверсии могли быть дистиллированы по меньшей мере на 60%, предпочтительно по меньшей мере на 80%, более предпочтительно по меньшей мере на 95%, даже более предпочтительно по меньшей мере на 99% масс. при 380°С. Посредством регулирования условий указанной частичной конденсации и возможно условий орошения вакуумной колонны, которая экстрагирует продукты из неконвертированного жидкого асфальтена, определяется количество высококипящих продуктов, которые направляются обратно на стадию гидрокрекинга, и, дополнительно, фракция конвертированного под действием водорода продукта, который наоборот экстрагируются.

Данный способ, который дает возможность удерживать в реакции высокие концентрации азотосодержащих хвостовых фракций, даже когда работа происходит в высокотемпературных условиях, дает возможность экстракции продуктов, имеющих низкое содержание азота и полную степень конверсии (95% перегоняющегося без разложения продукта при 380°С), которые могут быть поданы прямо в установку десульфурации.

Катализатор гидрирования предпочтительно основан на молибдене, более предпочтительно в шламовой фазе, и может быть разлагающимся предшествующим продуктом или брикетированным соединением и может по возможности содержать дополнительно один или более металлов переходной группы. Используемый реактор предпочтительно работает при давлении водорода или смеси водорода и сульфида водорода в диапазоне от 100 до 200 атмосфер в диапазоне температур от 400 до 480°С. Настоящее изобретение может быть применено к любому типу реактора гидрокрекинга, как, например, реактору со смесительным резервуаром или предпочтительно к шламовой пузырьковой колонне. Шламовая пузырьковая колонна, предпочтительно типа с накоплением плотного слоя (описанная в вышеуказанной патентной заявке IT-MI2007A001045), оборудована контуром для орошения, посредством чего продукты гидроконверсии, полученные в паровой фазе, частично конденсируются, и конденсат направляется обратно на стадию гидрокрекинга. Опять, в случае использования шламовой пузырьковой колонны, предпочтительно подавать водород в основание реактора через соответствующим образом спроектированное устройство (распределитель на одном или более уровнях) для получения наилучшего распределения и наиболее подходящего среднего размера пузырьков газа и следовательно режима перемешивания, который является таким, чтобы гарантировать условия однородности и контроля стабильной температуры даже при работе в присутствии высоких концентраций твердых частиц, произведенных и выработанных посредством обработанной загрузки, при работе с накоплением плотного слоя. Если поток асфальтенов, полученных после отделения паровой фазы, подвергается перегонке для экстракции продуктов, условия экстракции должны быть такими, чтобы орошать тяжелые фракции для того, чтобы получить требуемую степень конверсии.

Что касается способов гидроконверсии, использующих реакторы с кипящим слоем в дополнение к нанодисперсному катализатору гидрирования, присутствие подходящего гетерогенного катализатора гидроконверсии на носителе также является необходимым. В этом случае, способ гидроконверсии содержит направление остатка перегонки в один или более реакторов гидроконверсии с кипящим слоем, в которые вводятся водород или H2S, и направление вытекающего потока из указанного реактора(ов) на стадию разделения, на которой отделяется жидкая фракция, и содержащийся нанодисперсный катализатор рециркулирует в указанный реактор(ы) с кипящим слоем. Дополнительные подробности способа, использующего реакторы с кипящим слоем и гетерогенные катализаторы гидроконверсии на носителе, могут быть найдены в приведенной выше патентной заявке IT-MI 2007A001198.

ПРИМЕРЫ

Некоторые примеры, предусмотренные ниже, которые помогут лучше определить изобретение, не ограничивая его объем. Действительный современный нефтеперерабатывающий завод комплексного цикла, оптимизированный в течение многих лет для достижения полной конверсии подаваемого исходного материала, приведен в данном описании посредством ссылки.

Исходный материал, используемый в качестве ссылки в примерах 1, 2, 3, является следующим (килотонн/месяц):

| ATZ ИСХОДНЫЕ МАТЕРИАЛЫ (38° API, 0,16%S) | 248,7 |

| -AMNA (37° API, 0,13%S) | 38,8 |

| -AZERI (36° API, 0,17%S) | 150,4 |

| -CPC СМЕСЬ (44° API, 0,16%S) | 11,0 |

| -ДРУГИЕ | 27,4 |

| ATZ ИСХОДНЫЕ МАТЕРИАЛЫ (33° API, 1,3%S) | 482,3 |

| -IRANIAN LIGHT (33° API, 1,5%S) | 35,5 |

| -URAL (32° API, 1,4%S) | 346,8 |

| -CPC СМЕСЬ (44° API, 0,22%S) | 61,0 |

| -ДРУГИЕ | 39,0 |

| ИТОГО | 731,0 |

Материальные балансы и расходы секции EST, соответствующие упрощенным блок-схемам, предусмотренным в примерах 2, 3 и 4, относятся к конфигурации, использующей реактор(ы) гидроконверсии с рециркуляцией и экстракцией продуктов в паровой фазе (160 бар, 440°С), с использованием нанодисперсных катализаторов на основе молибденита и в соответствии с информацией, предусмотренной в приведенных выше патентных заявках.

| Вход | Выход | ||

| Водород (415,5 тонн/день) | 4% | Топливный газ (571 тонн/день) | 5,5% |

| (193900 Нм3/ч) | GPL (1329 тонн/день) | 12,8% | |

| Остаток атмосферной перегонки | 100% | Лигроин L, (689 тонн/день)) | 13,5% |

| на изомеризацию | |||

| Лигроин H, (1378 тонн/день) | 13,3% | ||

| на риформинг | |||

| Газойли (6700 тонн/день) | 64,5% | ||

| на десульфурацию | |||

| Очистка (135 тонн/день) | 1,3% | ||

| Расходы: 77 кгЕР/тонна (включая Н2), в которых: | |||

| пар МР 7,7, топливный газ НР 79,4, топливный газ LP - 107,3, ЕЕ - 56,8. |

Данные Платта, полученные для месяца июля 2010 года, были использованы для обогащения продуктов, в то время как ссылки на цены Eni были использованы для необработанных продуктов.

| Таблица 1 | |

| Обогащение продуктов | |

| Продукты | FOB €/тонна |

| Синтез-газ(2) | 99,7 |

| Топливный газ(2) | 493,7 |

| СНГ(1) | 489,7 |

| RON 95 бензин(1) | 556,8 |

| Реактивное топливо А1(1) | 538,3 |

| Авто газойль(1) | 557,6 |

| F.O..D. ATZ(1) | 335,3 |

| F.O..D. BTZ(1) | 366,6 |

| Твердая сера (2) | 1,5 |

| Остаток атмосферной перегонки ATZ(2) | 360,7 |

| MTBE(2) | 645,0 |

| Некрекированный лигроин FR(1) | 485,9 |

| Подача катализатора(2) | 445,8 |

| Пек(2) | 71,9 |

| Сценарий июль 2010 (1)Источник Платт: цена Avg FOB Med; GPL: пропан 70%, бутан 30% FOB Algeria (2)Источник Eni - R&M - Обменный курс 1 € = 1,2328 $ |

Пример 1 (сравнительный).

В данном примере предусмотрена упрощенная блок-схема существующего нефтеперерабатывающего завода комплексного цикла, расположенного в северной Италии со средними количествами и материальными балансами на месяц июнь 2010 (фиг.1). Этот нефтеперерабатывающий завод имеет установки с форсированной конверсией, как, например, FCC, легкого крекинга и газификации остатка и ориентирован на полную конверсию сырой нефти.

Цикл переработки нефти кратко описан ниже.

Установка для отгонки легких фракций

Смесь сырых нефтей ATZ и BTZ, обессоленная и предварительно нагретая, направляется в установку для отгонки легких фракций для атмосферной ректификации, получая, в дополнение к топливному газу и СНГ, следующие продукты:

- Легкий некрекированный лигроин (LVN): это деизопентанизированный на установке деизопентанизации и впоследствии обработанный на установке для изомеризации (TIP). Продукт изомеризации течет в резервуар для бензина.

- Некрекированный лигроин, загружаемый в риформер (VNCR): это более тяжелый лигроин, чем предыдущий, обработанный в установке риформинга RC2. Полученная легкая фракция представляет собой LVN, который обработан на установке TIP, впоследствии протекающий в резервуар для бензина, тогда как тяжелая фракция представляет собой риформат, который направляется в резервуар для бензина.

- Керосин: поток направляется в установки десульфурации HDS1 и HDS3, с получением десульфурированного керосина, который направляется в конечные продукты.

- Газойль отгонки легких фракций: поток направляется в установки десульфурации HDS3 и HDS1, с получением десульфурированного газойля, который направляется в конечные продукты.

- Остаток атмосферной перегонки (RA): это перерабатывается на вакуумной установке.

Вакуумная установка

Установка получает остаток атмосферной перегонки (AR) и подвергает его процессу вакуумной перегонки. В дополнение к газообразным продуктам получается вакуумный газойль (LGAS), который проходит десульфурацию в установке HDS1 и затем направляется в конечные продукты вместе с подаваемым катализатором под глубоким вакуумом (DPV), направляемым в установки конверсии гидрокрекинга и FCC. Остаток вакуумной перегонки (RV) затем обрабатывается на установке легкого крекинга.

Установка легкого крекинга

Она конвертирует остаток вакуумной перегонки (VR) в газообразные продукты (топливный газ, пропан, бутан и т.п.) и некрекированный лигроин, который впоследствии перерабатывается в установке риформинга RC3: полученный риформат направляется в резервуар для бензина. Газойль легкого крекинга и подаваемый катализатор перерабатываются посредством установок гидрокрекинга и FCC, тогда как остаток (TAR VB) частично предназначается для производства F.O. (жидкое топливо) и битумов и частично подвергается процессу деасфальтизации.

Установка гидрокрекинга

На нефтеперерабатывающем заводе имеются две установки гидрокрекинга. Первая HDS имеет подачу катализатора под вакуумом (DPV) и подачу катализатора легкого крекинга, газойля легкого крекинга и других полуфабрикатов, как входящие потоки. Получают газообразные продукты (топливный газ, пропан, бутан и т.п.), как легкие, так и тяжелые, некрекированный лигроин, керосин и десульфурированный газойль, которые направляются в конечные продукты.

Некрекированный лигроин подвергается той же переработке, как описано выше, протекая в резервуар для бензина.

Остаток (BOT HDC) образует входящий поток для второй HCD вместе с подачей катализатора под вакуумом (DPV). Продукты являются такими же, как и в первой HDC.

С целью упрощения две установки HDC представлены, как одна HDC, в которую остаток (BOT HDC) направляется для конверсии в FCC.

Установки десульфурации

Нефтеперерабатывающий завод в примере оборудован тремя различными установками десульфурации (HDS), используемыми для удовлетворения требований к сере. Главными потоками в подачи в эти установки являются керосин, газойль, LCO.

Установка деасфальтизации

В нее подается остаток легкого крекинга (TAB VB). Выходящие потоки состоят из деасфальтизированного нефтяного продукта (DAO), впоследствии переработанного в FCC, и асфальтенов, которые подаются на установку газификации (частичное окисление РОХ), чтобы производить синтез-газ. Полученный синтез-газ предназначается для сети подачи электроэнергии для производства энергии, а также для производства водорода.

Установка FCC

В нее подается DAO, поступающий из установки деасфальтизации, подача катализатора для легкого крекинга, остаток HDC (BOT HDC) и остатки атмосферной перегонки (RA).

Продуктами, получаемыми в дополнение к газу, являются пропилен, бутилен и крекированный лигроин (LCN, MCN и HCN), направляемые в резервуар для бензина.

Также получается LCO, который десульфурируется на установке HDS2 и направляется в резервуар для бензина вместе с HCO, используемым, как орошающий агент для битума и FO.

Установка ETBE

Установка загружается поставляемыми биоэтанолом и изобутиленами для того, чтобы получить биоЕТВЕ, чтобы направить в установку алкилирования (ALK), выход из которой, алкилированные продукты, протекают в резервуар для бензина.

Установка деизопентанизации

Задачей этой установки является отделение изопентана от потока LVN и его направление в резервуар для бензина. Деизопентанизированный LVN направляется в установку изомеризации.

Установка риформинга

Задачей двух установок риформинга (RC) является повышение октанового числа тяжелого некрекированного лигроина, производящего риформат, который направляется в резервуар для бензина, и в то же время водород для нефтеперерабатывающего завода. Цикл описанной переработки также предусматривает, в дополнение к сырым нефтям на входе, использование полуфабрикатов, которые могут быть использованы для оптимизации того же самого цикла, поставляемых или хранящихся на нефтеперерабатывающем заводе, состоящих из остатка атмосферной перегонки МТВЕ, чтобы привести резервуар для бензина и подачу катализатора в соответствие с требованиями технических условий.

Следующие таблицы, соответственно, показывают доступную производительность/процент использования (таблица 2) и материальный баланс продуктов (таблица 3).

| Таблица 2 | |

| Производительность/использование | |

| ктонн/месяц; % использования | Основной случайПример 1 |

| CDU | 731,0 (100%) |

| VDU | 327,0 (78%) |

| Газойль HDS 1 | 46,0 (100%) |

| Керосин HDS 1 | 16,8 (100%) |

| HDS 2 | 144,0 (100%) |

| HDS 3 | 72,0 (100%) |

| EST | |

| Риформинг 2 | 57,0 (100%) |

| Риформинг 3 | 75,0 (100%) |

| Изомеризация | 41,1 (100%) |

| Водород | 6,0 |

| Алкилирование | 17,7 (57%) |

| ЕТВЕ | 3,6 (57%) |

| FCC | 159,0 (60%) |

| Установка гидрокрекинга 1 | 115,2 (100%) |

| Установка гидрокрекинга 2 | 115,2 (100%) |

| Установка легкого крекинга | 153,0 (73) |

| BDA | 48,0 (100%) |

| Газификация | 36,0 (100%) |

| Таблица 3 | |

| Материальный баланс | |

| Продукты ктонн/месяц | 742,1 |

| Синтез-газ | 35,7 |

| Топливный газ | |

| СНГ | 17,9 |

| Бензин | 213,6 |

| Некрекированный лигроин FR | 13,6 |

| Керосин | 79,0 |

| Газойли | 344,2 |

| O.C. ATZ/Пек | 24,9 |

| O.C. BTZ | 7,3 |

| Сера | 5,9 |

| Исходный материал ктонн/месяц | 792 |

| Смесь сырых нефтей | 731,0 |

| Остаток атмосферной перегонки | 7,5 |

| МТВЕ | 8,1 |

| Подача катализатора | 45,4 |

| Суммарный C&P | 49,9 |

| Расходы | 44,3 |

| Потери | 5,7 |

Соответствующие экономические прибыли показаны в таблице 4

| Таблица 4 | |

| Экономический результат | |

| М€/месяц | Основной случайПример 1 |

| Выходы продуктов | 383,3 |

| Синтез-газ | 3,6 |

| Топливный газ | |

| СНГ | 8,8 |

| Бензин | 118,9 |

| Некрекированный лигроин FR | 6,6 |

| Керосин | 42,5 |

| Газойли | 191,9 |

| F.O..ATZ/Пек | 8,3 |

| F.O..BTZ | 2,7 |

| Сера | - |

| Стоимость сырых нефтей и S/L | 336,4 |

| Стоимость сырья | 28,1 |

| Остаток атмосферной перегонки (AR) | 2,7 |

| МТВЕ | 5,2 |

| Подача катализатора | 20,2 |

| Суммарные сырые нефти МР | 364,5 |

| Оперативная валовая прибыль | 18,8 |

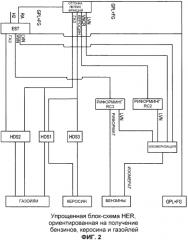

Пример 2 (Высокоэффективный нефтеперерабатывающий завод, HER, ориентированный на производство бензина, керосина и газойлей).

Ссылочная схема для этого случая показана на фиг.2. Что касается нефтеперерабатывающего завода комплексного цикла, секция перегонки под разрежением заменена реактором с технологией EST, описанной в патентной заявке IT-MI2010A001989, приведенной выше, имеющим соответствующие размеры для приема всего исходного материала остатка атмосферной перегонки (AR).

Для потоков, покидающих установку для отгонки легких фракций, может быть применено предыдущее описание нефтеперерабатывающего завода комплексного цикла. Выходящие потоки из секции EST, содержащей одну или несколько установок гидроконверсии и установок разделения и очистки продуктов, состоящие из фракции С4-, для производства топливного газа и СНГ, легкого некрекированного лигроина (LVN), тяжелого некрекированного лигроина (HVN), газойля при умеренном количестве очистки.

Тогда как газойль направляется в установку десульфурации и впоследствии в резервуары для газойля, легкий лигроин обрабатывается на установке изомеризации, из которой получается изомерат, и тяжелый лигроин в риформере, из которого получается риформат. Изомерат и риформат протекают в резервуар для бензина. Производительность установок десульфурации HDS2 и HDS3, установки изомеризации и установки риформинга RC3 была соответствующим образом повышена, чтобы принять потоки, поступающие из установки EST.

Следующие таблицы соответственно указывают доступную производительность/процент использования (таблица 5) и материальный баланс продуктов (таблица 6):

| Таблица 5 | ||

| Производительность/использование | ||

| Ктонн/месяц, % использования | Базовый случай Пример 1 | HERПример 2 |

| CDU | 731,0 (100%) | 731,0 (100%) |

| VDU | 327,0 (78%) | |

| Газойль HDS 1 | 46,0 (100%) | 46,0 (100%) |

| Керосин HDS 1 | 16,8 (100%) | 16,8 (100%) |

| HDS 2 | 144,0 (100%) | 347,0 (100%) |

| HDS 3 | 72,0 (100%) | 76,0 (100%) |

| EST | 324,1 (100%) | |

| Риформинг 2 | 57,0 (100%) | 57,0 (100%) |

| Риформинг 3 | 75,0 (100%) | 84,3 (100%) |

| Изомеризация | 41,1 (100%) | 67,1 (100%) |

| Водород | 6,0 | 12,5 |

| Алкилирование | 17,7 (57%) | |

| ЕТВЕ | 3,6 (57%) | |

| FCC | 159,0 (60%) | |

| Установка гидрокрекинга 1 | 115,2 (100%) | |

| Установка гидрокрекинга 2 | 115,2 (100%) | |

| Установка легкого крекинга | 153,0 (73) | |

| BDA | 48,0 (100%) | |

| Газификация | 36,0 (100%) |

| Таблица 6 | |||

| Материальный баланс | |||

| Базовый случай Пример 1 | HERx2 | Отклонение % | |

| Продукты ктонн/месяц | 742,1 | 702,5 | |

| Синтез-газ | 35,7 | ||

| Топливный газ | 18,1 | ||

| СНГ | 17,9 | 48,6 | 171% |

| Бензин | 213,6 | 167,1 | -22% |

| Некрекированный лигроин FR | 13,6 | ||

| Керосин | 79,0 | 87,4 | +11% |

| Газойли | 344,2 | 371,6 | +8% |

| F.O. ATZ/Пек | 24,9 | 3,1 | |

| F.O. BTZ | 7,3 | ||

| Сера | 5,9 | 6,6 | |

| Исходные материалы, ктонн/месяц | 792 | 731 | |

| Смесь сырых нефтей | 731 | 731 | |

| Остаток атмосферной перегонки | 7,5 | ||

| МТВЕ | 8,1 | ||

| Подача катализатора | 45,4 | ||

| C&P | 49,9 | 28,5 | -43% |

| Расходы | 44,3 | 24,3 | -45% |

| Потери | 5,7 | 4,2 | -25% |

Экономические данные, указанные в таблице 7, получены из этих материальных балансов.

| Таблица 7 | ||

| Экономический результат | ||

| М€/месяц | Базовый случай Пример 1 | HER Пример 2 |

| Выходы продуктов | 383,3 | 380,3 |

| Синтез-газ | 3,6 | |

| Топливный газ | 8,9 | |

| СНГ | 8,8 | 23,8 |

| Бензин | 118,9 | 93,1 |

| Некрекированный лигроин FR | 6,6 | |

| Керосин | 42,5 | 47,1 |

| Газойли | 191,9 | 207,2 |

| F.O. ATZ/Пек | 8,3 | 0,2 |

| F.O. BTZ | 2,7 | |

| Сера | - |

| Стоимость сырой нефти и S/L | 336,4 | 336,4 |

| Стоимость сырья | 28,1 | |

| Остаток атмосферной перегонки | 2,7 | |

| МТВЕ | 5,2 | |

| Подача катализатора | 20,2 | |

| Суммарная стоимость сырых нефтей и МР | 364,5 | 336,4 |

| Оперативная валовая прибыль | 18,8 | 43,8 |

| Δ Прибыль | +25,1 | |

| (€/тонн) | +34,4 |

Пример 3 (Высокоэффективный нефтеперерабатывающий завод, RAE, ориентированный на некрекированный лигроин, керосин и газойли).

В этом случае, схема нефтеперерабатывающего завода является даже более простой и предусмотрена на фиг.3. Она содержит такую же секцию EST, как в примере 2, приведенном выше, из которой выгружаются те же самые потоки, и функционирует в тех же рабочих условиях. Поскольку VN, как легкий, так и тяжелый, используются полностью в нефтехимии, установки изомеризации и риформинга не являются более необходимыми. Это приводит к значительному упрощению установки с последующим уменьшением относящихся к этому инвестиций.

Следующие таблицы соответственно показывают доступную производительность/процент использования (таблица 8) и материальный баланс продуктов (таблица 9):

| Таблица 8 | ||

| Производительность/использование | ||

| Ктонн/месяц, % использования | Базовый случай Пример 1 | HERПример 2 |

| CDU | 731,0 (100%) | 731,0 (100%) |

| VDU | 327,0 (78%) | |

| Газойль HDS 1 | 46,0 (100%) | 46,0 (100%) |

| Керосин HDS 1 | 16,8 (100%) | 16,8 (100%) |

| HDS 2 | 144,0 (100%) | 347,0 (100%) |

| HDS 3 | 72,0 (100%) | 76,0 (100%) |

| EST | 324,1 (100%) | |

| Риформинг 2 | 57,0 (100%) | |

| Риформинг 3 | 75,0 (100%) | |

| Изомеризация | 41,1 (100%) | |

| Водород | 6,0 | 12,5 |

| Алкилирование | 17,7 (57%) | |

| ЕТВЕ | 3,6 (57%) | |

| FCC | 159,0 (60%) | |

| Установка гидрокрекинга 1 | 115,2 (100%) | |

| Установка гидрокрекинга 2 | 115,2 (100%) | |

| Установка легкого крекинга | 153,0 (73) | |

| BDA | 48,0 (100%) | |

| Газификация | 36,0 (100%) |

| Таблица 9 | |||

| Материальный баланс | |||

| Базовый случай Пример 1 | HER Пример 2 | Отклонение % | |

| Продукты ктонн/месяц | 742,1 | 707,8 | |

| Синтез-газ | 35,7 | ||

| Топливный газ | 7,9 | ||

| СНГ | 17,9 | 35,5 | 98% |

| Бензин | 213,6 | ||

| Некрекированный лигроин FR | 13,6 | 195,7 | |

| Керосин | 79,0 | 87,4 | +11% |

| Газойли | 344,2 | 371,6 | +8% |

| F.O. ATZ/Пек | 24,9 | 3,1 | |

| F.O. BTZ | 7,3 | ||

| Сера | 5,9 | 6,6 | |

| Исходные материалы, ктонн/месяц | 792 | 731 | |

| Смесь сырых нефтей | 731 | 731 | |

| Остаток атмосферной перегонки | -7,5 | ||

| МТВЕ | -8,1 | ||

| Подача катализатора | -45,4 | ||

| C&P | 49,9 | 23,2 | -53% |

| Расходы | 44,3 | 19,6 | -56% |

| Потери | 5,7 | 3,6 | -36% |

Экономические данные, показанные в таблице 10, получены из этих материальных балансов.

| Таблица 10 | ||

| Экономический результат | ||

| М€/месяц | Базовый случай Пример 1 | HERПример 3 |

| Выходы продуктов | 383,3 | 370,9 |

| Синтез-газ | 3,6 | |

| Топливный газ | 3,9 | |

| СНГ | 8,8 | 17,3 |

| Бензин | 118,9 | |

| Некрекированный лигроин FR | 6,6 | 95,1 |

| Керосин | 42,5 | 47,1 |

| Газойли | 191,9 | 207,2 |

| F.O. ATZ/Пек | 8,3 | 0,2 |

| F.O. BTZ | 2,7 | |

| Сера | - |

| Стоимость сырой нефти и S/L | 336,4 | 336,4 |

| Стоимость сырья | 28,1 | |

| Остаток атмосферной перегонки | 2,7 | |

| МТВЕ | 5,2 | |

| Подача катализатора | 20,2 | |

| Суммарная стоимость сырых нефтей и МР | 364,5 | 336,4 |

| Оперативная валовая прибыль | 18,8 | 34,4 |

| Δ Прибыль | +15,7 | |

| (€/тонн) | +21,5 |

Данный пример показывает, что также в случае нефтеперерабатывающего завода, ориентированного на получение некрекированного лигроина для химии и газойлей, получается высокий рост прибыли по отношению к базовому случаю, даже, несмотря на сложность, число операций на установках, и соответственно требуемые инвестиции были дополнительно уменьшены также по отношению к примеру 2.

Пример 4.

Наличие EST дает возможность нефтеперерабатывающему заводу принимать более тяжелые исходные материалы, чем те, которые обычно обрабатываются на современных нефтеперерабатывающих заводах комплексного цикла, и эта возможность дополнительно улучшает экономические отдачи. Показанный нефтеперерабатывающий завод содержит такую же секцию EST, как в примере 2, приведенном выше, из которой выходят такие же потоки, и функционирующую в таких же рабочих условиях. Этот пример обеспечивает результаты, полученные на нефтеперерабатывающем заводе высокой эффективности, направленном на производство бензинов и газойлей, имеющем в питании только сырые нефти ATZ, по сравнению с результатами базового случая, указанного в примере 1.

Исходный материал, используемый в данном примере, указан ниже (в ктонн/месяц):

| BTZ ИСХОДНЫЕ МАТЕРИАЛЫ (37°API, 0,13%S) | 11,0 |

| -AMNA (37° API, 0,13%S) | 10,0 |

| -AMNA FCC Cycle (37° API, 0,13 % S) | 1,0 |

| -ATZ ИСХОДНЫЕ МАТЕРИАЛЫ (33°API, 1,3%S) | 720,3 |

| -IRANIAN LIGHT (33° API, 1,5%S) | 35,5 |

| -URAL (32° API, 1,4%S) | 584,8 |

| - СМЕСЬ BLEND (44° API, 0,22%S) | 61,0 |

| - ГАЗОЙЛЬ s/1 (37° API, 2,0%S) |