Способы и системы регулирования размера полимерных частиц

Иллюстрации

Показать всеПредложен способ регулирования размера полимерных частиц, включающий: выбор размера частиц катализатора на основании ожидаемой производительности катализатора и целевого размера полимерных частиц; и введение катализатора с выбранным размером частиц в петлевой суспензионный реактор полимеризации, где указанный катализатор применяют для полимеризации мономера с образованием множества полимерных частиц в петлевом суспензионном реакторе полимеризации. Размер отдельной полимерной частицы для от 70 до 90 процентов по массе полимерных частиц составляет от 100 до 500 мкм. Выбор размера частиц катализатора включает расчет размера указанных частиц с применением формулы (1), где dc представляет собой размер частиц катализатора (мкм), dp представляет собой целевой размер полимерных частиц (мкм), Р представляет собой ожидаемую производительность катализатора (г полимера/г катализатора), ρc представляет собой плотность частиц катализатора (г/см3), и ρp представляет собой плотность полимерных частиц (г/см3). Для получения полимерных частиц с размером, равным или меньшим 400 мкм, либо (i) ожидаемая производительность катализатора составляет по меньшей мере 2000 (г полимера/г катализатора), а выбранный размер частиц катализатора меньше или равен 32 мкм, либо (ii) ожидаемая производительность катализатора составляет по меньшей мере 10000 (г полимера/г катализатора), а выбранный размер частиц катализатора меньше или равен 19 мкм. Размер полимерных частиц и частиц катализатора определяется с помощью лазерной дифракции. Указанный способ может предотвращать или ограничивать засорение реактора, обусловленное крупными полимерными частицами. Предложенный способ также может обеспечивать более высокое массовое процентное содержание твердых веществ в реакторе. Желаемый размер полимерных частиц может быть достигнут путем применения катализатора с размером частиц, определенным на основании ожидаемой производительности катализатора. 4 з.п. ф-лы, 12 ил.

Формула (1)

d c = d p ( P ρ c ρ p ) 1 / 3

Реферат

УРОВЕНЬ ТЕХНИКИ

1. Область техники

Настоящее изобретение, в общем, относится к получению полимеров и, конкретнее, к регулированию размера полимерных частиц путем изменения размера частиц катализатора на основании производительности катализатора.

2. Уровень техники

Данный раздел предназначен для ознакомления читателя с аспектами области техники, которые могут быть связаны с аспектами настоящего изобретения, описанными и/или заявленными ниже. Как полагают, настоящее описание поможет обеспечить читателя сопутствующей информацией, способствующей лучшему пониманию различных аспектов настоящего изобретения. Соответственно, следует понимать, что представленные утверждения должны быть интерпретированы с этой точки зрения и не являются признанием известного уровня техники.

По мере успешного развития химических и нефтехимических технологий продукты таких технологий становятся все более распространенными в обществе. В частности, после появления методов связывания элементарных звеньев простых молекул в более длинные цепи (или полимеры), полимерные продукты, обычно в форме различных пластмасс, все чаще включают в различные бытовые изделия. Например, полиолефиновые полимеры, такие как полиэтилен, полипропилен и их сополимеры, используют для упаковки товаров в розничной торговле и фармацевтических продуктов, упаковки пищевых продуктов и напитков (таких как бутылки с соком и содовой), для производства контейнеров (таких как ведра и коробки), бытовых изделий (таких как различные устройства, мебель, ковровые покрытия и игрушки), автомобильных деталей, труб, трубопроводов и других различных потребительских товаров и промышленных изделий.

Одно из преимуществ полиолефиновой конструкции, как можно заключить из перечня применений, приведенного выше, заключается в том, что такая конструкция, в общем, является инертной по отношению к товарам или продуктам, с которыми она находится в контакте, а также по отношению к окружающей среде. Это свойство позволяет широко использовать полиолефиновые изделия в быту, торговле и промышленности, включая хранение и транспортировку пищевых продуктов и напитков, бытовую электронику, сельское хозяйство, морские и автомобильные конструкции. Большое многообразие при применении полиолефинов в бытовых, торговых и промышленных целях обуславливает значительный спрос на исходный полиолефин, который можно подвергать экструзии, инжекции, выдуванию или формовать иным образом с получением конечного потребляемого изделия или детали.

Как правило, исходный полиолефин производят в большом объеме на нефтехимических предприятиях, на которых имеется свободный доступ к мономерам, таким как этилен, служащим в качестве молекулярных элементарных звеньев для получения полиолефинов. Сама реакция полимеризации является экзотермической, или тепловыделяющей, и ее обычно проводят в закрытых системах, в которых можно регулировать температуру и давление для получения полиолефинов с требуемыми свойствами.

Тем не менее, в некоторых случаях, реактор для получения полиолефинов может засоряться, например, при образовании на стенках реактора полимеризованного продукта или при невозможности поддерживать продукт в виде суспензии. Такое засорение может привести к потерям при теплопереносе, например, вследствие уменьшения циркуляции или пониженной эффективности контактной поверхности теплообменника, что может уменьшить или полностью подавить способность обеспечивать требуемую температуру внутри реактора. Засорение реактора может также привести к уменьшению циркуляции содержимого реактора и/или отклонению от требуемого процентного содержания твердых веществ (измеренного по объему или по массе) в продуктах на выходе из реактора. В тех случаях, когда засорение реактора может привести к отклонениям от требуемых условий реакции, полимерный продукт, полученный во время такого засорения реактора, может не соответствовать необходимым техническим требованиям; то есть, этот продукт может быть "некондиционным". В экстремальных ситуациях или в ситуациях неуправляемого засорения контроль за реакцией может быть полностью потерян и полимер может закупорить реактор, при этом на очистку реактора потребуется от одной до трех недель, в течение которых реактор не может функционировать.

Засорение реактора может происходить под действием ряда различных факторов, зависящих от типа полимеризующей системы и условий полимеризации. В зависимости от типа засорения реактора, внешние признаки, показывающие, что такое засорение имеет место, могут включать отклонения от установленной температуры реакции или повышенное электропотребление в системе охлаждения для поддержания заданного значения температуры. Подобным образом, увеличение разницы между входной температурой охлаждающего агента и температурой реактора может указать на определенные виды засорения реактора, такие как засорения, препятствующие переносу тепла через стенки реактора. Еще одним внешним признаком засорения может быть повышенная нагрузка на двигатель, поскольку насос пытается сохранить внутри реактора скорость, достаточную для удержания полимерных частиц и частиц катализатора во взвешенном состоянии или компенсировать ограничение или закупорку пути движения потока. Подобным образом, в насосе можно наблюдать сильный перепад давления, который может указывать на присутствие засорения.

Например, засорение сополимером может происходить, когда температура реактора становится выше "кривой засорения", описывающей диапазоны температур реактора, подходящие для получения полиолефинов с требуемой плотностью. Такое отклонение может привести к набуханию полимерных частиц и увеличению склонности частиц агломерировать в более крупные частицы, что в обоих случаях может увеличить объем полимера в реакторе. Более высокий объемный процент твердых веществ может привести к образованию не суспензии, а подвижного слоя полимера, что уменьшает скорость циркуляции.

Для компенсации указанных последствий, циркуляционный насос реактора должен работать с большей нагрузкой, чтобы протолкнуть текучую среду и частицы, что приводит к высокой нагрузке двигателя и сильному перепаду давления, т.е. ДР.

Подобным образом, может иметь место состояние, известное как "засорение твердыми веществами", при котором циркуляция реагентов и продукта в реакторе прекращается или ухудшается. Например, когда концентрации твердых веществ и этилена в реакторе слишком высокие, могут образоваться крупные полимерные частицы, которые могут закупорить клапаны непрерывного вывода или другие выпускающие клапаны или трубопроводы. Крупные полимерные частицы могут также осаждаться из суспензии в реакторе, где они могут ограничить поток суспензии. Кроме того, крупные полимерные частицы увеличивают объемный процент твердых веществ в реакторе, что повышает гидравлическое сопротивление суспензии и приводит к соответствующей высокой нагрузке двигателя и высокому ΔР, поскольку циркуляционный насос реактора компенсирует указанное повышенное сопротивление.

Рост количества высокодисперсных частиц полимера, т.е. "мелких фракций", может также проявляться в форме засорения. В частности, повышенное количество мелких фракций увеличивает вязкость суспензии за счет соответствующего увеличения площади поверхности частиц. Для компенсации увеличения вязкости, циркуляционный насос реактора должен работать с большей нагрузкой, что приводит к более высоким нагрузке двигателя и ΔР. В тех случаях, когда насос не способен к компенсации, теплоперенос через стенки реактора может уменьшиться и/или полимерные частицы могут осаждаться из суспензии.

Другой тип засорения, который может иметь место, в зависимости от реакционной среды, представляет собой статическое засорение. Статическое засорение обычно связано с полимерными частицами, мелкими фракциями и/или катализаторами, которые удерживаются на стенке реактора за счет статического электричества. Частицы катализатора и катализатор внутри полимерных частиц и/или мелких фракций способствуют полимеризации вдоль стенки реактора, что приводит к росту пленки или слоя полимера на стенке реактора. Вследствие роста слоя полимера уменьшается перенос теплоты от реактора к охлаждающему агенту реактора. Потеря теплопереноса, возникающая в результате образования полимерного слоя, может привести к понижению температуры охлаждающего агента на входе, необходимой для обеспечения требуемой производительности. В результате, разность температуры, т.е. разброс, между входной температурой охлаждающего агента и температурой реактора, может увеличиться. Кроме того, слой полимера ограничивает поток суспензии вдоль стенки реактора, что вызывает повышение нагрузки двигателя и ΔР в циркуляционном насосе. В экстремальных случаях, полимерные частицы и мелкие фракции могут сплавиться вместе, что может привести к закупорке реактора и потребовать его очистки.

Как и следовало ожидать, некоторые или все из приведенных выше факторов могут указывать на засорение реактора. Например, понижение интенсивности теплопереноса, повышение разницы температур, увеличенная нагрузка двигателя и/или повышенный ΔР могут свидетельствовать о наличии засорения реактора или развитии этого процесса. Как правило, в ответ на указанные показатели необходимы быстрые ответные действия для восстановления контроля за реакцией. В зависимости от засорения, такие ответные действия могут включать регулирование температуры реактора, повышение скорости добавления разбавителя (такого как изобутан), уменьшение скорости добавления мономера, добавление антистатиков и/или понижение скорости добавления катализатора. Если контроль за реакцией восстановить невозможно, для предотвращения закупорки реактора полимером может потребоваться гашение или ослабление реакции.

Ввиду ограниченного времени на ответные действия, которое может быть предоставлено при наличии показателей засорения, желательно предотвращать развитие засорения. В качестве альтернативы, в тех случаях, когда устранить засорение невозможно, может быть предпочтительным обеспечить дополнительное предупреждение возникающего засорения с тем, чтобы можно было применить менее радикальные ответные меры для борьбы с засорением.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Преимущества настоящего изобретения могут стать очевидными после прочтения следующего подробного описания и при рассмотрении чертежей, на которых:

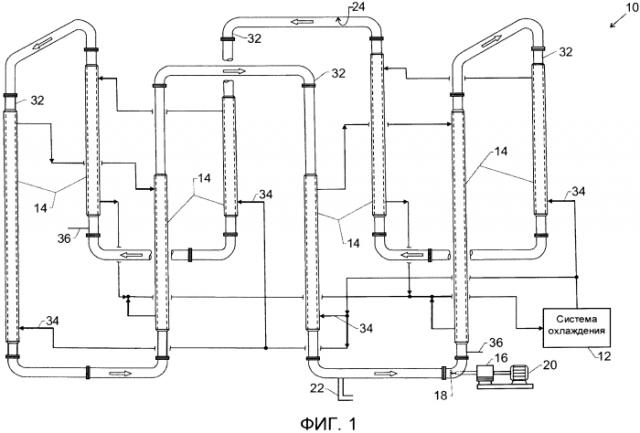

На Фиг.1 изображен петлевой суспензионный реактор согласно настоящему способу;

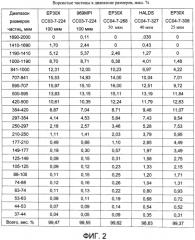

Фиг.2 представляет собой таблицу, в которой приведены диапазоны размеров ворсистых частиц как функции размера частиц катализатора;

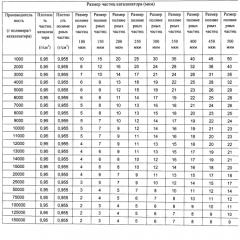

Фиг.3 представляет собой таблицу, в которой приведен размер частиц катализатора как функции производительности катализатора.

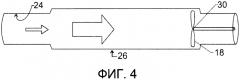

На Фиг.4 изображен вид в разрезе сегмента реактора для получения полиолефинов, в том числе длинная потоковая переходная часть, согласно одному аспекту настоящего способа;

На Фиг.5 изображен вид в разрезе сегмента реактора для получения полиолефинов, в том числе центральное устройство для отклонения потока, согласно одному аспекту настоящего способа;

На Фиг.6 изображен вид в разрезе сегмента реактора для получения полиолефинов, в том числе многоярусные лопастные колеса, согласно одному аспекту настоящего способа;

На Фиг.7 изображен петлевой суспензионный реактор, выполненный с возможностью ручного регулирования температуры на основе температурных измерений, выполненных на участках местного перегрева реактора, согласно одному аспекту настоящего способа;

На Фиг.8 изображен петлевой суспензионный реактор, выполненный с возможностью автоматического регулирования температуры на основе температурных измерений, выполненных на участках местного перегрева реактора, согласно одному аспекту настоящего способа;

Фиг.9 представляет собой чертеж, изображающий периодограмму с двойными кривыми согласно настоящему способу;

На Фиг.10 изображен петлевой суспензионный реактор, выполненный с возможностью ответного действия в ручном режиме на статистически полученный прогностический показатель засорения, согласно одному аспекту настоящего способа;

На Фиг.11 изображен петлевой суспензионный реактор, выполненный с возможностью автоматического ответного действия на статистически полученный прогностический показатель засорения, согласно одному аспекту настоящего способа; и

Фиг.12 представляет собой блок-схему, иллюстрирующую стадии при последующей обработке полиолефинов, полученных в реакторе полимеризации, согласно одному аспекту настоящего способа.

ПОДРОБНОЕ ОПИСАНИЕ КОНКРЕТНЫХ ВАРИАНТОВ РЕАЛИЗАЦИИ ИЗОБРЕТЕНИЯ

Ниже будут описаны один или более конкретных вариантов реализации настоящего изобретения.

С целью обеспечения лаконичного описания указанных вариантов реализации изобретения, в настоящем описании представлены не все особенности фактической реализации изобретения. Понятно, что, как и в любом инженерном или опытно-конструкторском проекте, при разработке какого-либо фактического воплощения необходимо принимать многочисленные конкретные решения о его исполнении для достижения конкретных целей, преследуемых разработчиком, таких как соответствие ограничениям, связанным с системой и деловой деятельностью, которые могут изменяться от одного варианта воплощения к другому. Более того, понятно, что такие проектно-конструкторские работы могут быть сложными и трудоемкими, но, тем не менее, для обычных специалистов, извлекающих пользу из этого описания, будут представлять собой обычную работу по проектированию, изготовлению и производству.

Настоящие способы направлены на выявление и снижение и/или предотвращение засорения реакторов полимеризации для получения полиолефинов. В частности, вначале рассмотрено предотвращение засорения реакторов путем регулирования размера полимерных частиц и/или регулирования реакции полимеризации на основе высоких показаний температуры. Кроме того, обсуждается выявление возникающего засорения реакторов с применением статистических способов, таких как периодограммы. После обнаружения, такие возникающие засорения реактора можно предотвратить с помощью сравнительно небольших корректировок. Для оценки катализаторов с точки зрения предрасположенности к засорению можно также применять статистические способы.

Предложенные в изобретении способы также направлены на регулирование размера полимерных частиц. В частности, настоящие способы можно применять для получения сравнительно мелких полимерных частиц. Например, согласно некоторым вариантам реализации изобретения, размер отдельной полимерной частицы для по меньшей мере от 70 до 90 процентов по массе полимерных частиц может составлять от 100 до 500 мкм. Уровень твердых веществ внутри реактора в случае сравнительно мелких полимерных частиц может достигать более высоких значений. Для получения сравнительно мелких полимерных частиц, можно применять катализатор со сравнительно небольшим размером частиц. Например, согласно некоторым вариантам реализации изобретения, размер отдельных частиц катализатора для по меньшей мере от 81 до 100 процентов по массе частиц катализатора может составлять менее чем 50 мкм. Кроме того, размер частиц катализатора может изменяться от приблизительно 1 до 50 мкм, в зависимости от производительности катализатора. В частности, размер частиц катализатора для получения сравнительно мелких полимерных частиц можно рассчитать, используя производительность катализатора, а также другие переменные, такие как плотность частиц катализатора, плотность полимерных частиц и целевой размер полимерных частиц.

Как описано в настоящей заявке, размер полимерных частиц и размер частиц катализатора относятся к диаметру частиц, который можно определить с применением способов измерения, известных обычным специалистам в данной области техники, таких как, помимо прочего, ситовый анализ или лазерная дифракция. Например, анализ способом лазерной дифракции можно выполнить в соответствие с директивой ISO 13320:2009, озаглавленной "Particle Size Analysis - Laser Diffraction Methods", которая тем самым в полном объеме включена в настоящий документ посредством ссылки. Лазерный дифракционный анализ предполагает сферическую форму частиц; однако, поскольку частицы полимера и катализатора не обладают идеальными формами, распределение частиц по размерам определяют, когда расчетная диаграмма рассеяния суммарного объема сферических частиц соответствует измеренной диаграмме рассеяния. Распределение частиц по размерам показывает количество по объему частиц каждого размера, или диапазона размеров, и может быть использовано для определения процентного отношения по массе частиц определенного размера, или в пределах конкретного диапазона размеров, с применением способов, известных обычным специалистам в данной области техники. Затем средний размер частиц можно определить как усредненный размер частиц в распределении частиц по размерам.

Согласно некоторым вариантам реализации изобретения, можно использовать анализатор размеров частиц на основе детектирования с применением двойной длины волны, с помощью которого проводят измерения в красном свете, применяя гелий-неоновый лазер, и измерения в голубом свете, применяя источник коротковолнового голубого света, в сочетании с детектированием прямого и обратного рассеяния. Согласно некоторым вариантам реализации изобретения, для определения размера частиц можно применять Mastersizer 2000 или другой подобный Mastersizer, коммерчески доступный в компании Malvem Instruments Inc., Вестбороу, Массачусетс. Согласно указанным вариантам реализации изобретения, размер частиц можно определить, анализируя три отдельные пробы, приблизительно 50 миллилитров каждая, с получением полного распределения частиц по размерам. Далее, средний размер частиц можно определить из распределения частиц по размерам в виде усредненного размера частиц.

Предложенные в настоящем изобретении способы можно реализовать в сочетании с различными реакциями полимеризации, которые можно выполнить в различных типах реакторов-полимеризаторов. Типичный реактор для проведения реакций полимеризации представляет собой петлевой суспензионный реактор 10, изображенный на Фиг.1, который можно использовать для полимеризации полиэтилена и других полиолефинов. Для простоты, в настоящей заявке будет описан петлевой суспензионный реактор 10, хотя следует понимать, что настоящие способы могут быть применимы и к другим типам реакторов-полимеризаторов, склонных к засорению, таким как погруженные реакторы с кипящей жидкостью и газофазные реакторы. Действительно, предложенные в настоящем изобретении способы позволяют извлечь выгоду из любого типа реакции полимеризации или реактора полимеризации.

На Фиг.1 изображен типичный петлевой суспензионный реактор 10 и система охлаждения 12. Система охлаждения 12 удаляет тепло из петлевого реактора 10 через рубашки реактора 14. В общем, петлевой реактор 10 состоит из сегментов трубы, соединенных с помощью гладких колен или патрубков. Реактор 10 можно применять для проведения полимеризации полиолефинов в условиях образования суспензии, при которых в текучей среде образуются нерастворимые частицы полиолефина, такого как полиэтилен, и находятся во взвешенном состоянии в виде суспензии до удаления. Текучая среда может включать разбавитель (такой как изобутан), этилен, сомономер (такой как гексен), сокатализаторы, агенты, регулирующие молекулярную массу, и любые другие необходимые сореагенты или добавки, которые вводят во внутреннюю часть реактора перед реакцией полимеризации или во время нее. Подобным образом, частицы катализатора можно добавить в реактор 10 и суспендировать в текучей среде для инициирования или проведения необходимой реакции полимеризации. Катализатор может представлять собой любой катализатор, подходящий для полимеризации присутствующих мономеров. Примером такого катализатора является оксид хрома, содержащий шестивалентный хром (или Сr+6) на подложке из диоксида кремния, который можно применять для полимеризации мономеров этилена.

Движущее устройство, такое как насос 16, циркулирует текучую суспензию в реакторе 10. Например, насос 16 может представлять собой многорядный осевой насос с лопастным колесом 18, расположенный во внутренней части реактора 10 для создания в текучей среде зоны турбулентного перемешивания. Лопастное колесо также может способствовать продвижению текучей среды через замкнутый контур реактора, как показано стрелками, при скорости, достаточной для удерживания твердых частиц, таких как частицы катализатора или полиолефинового продукта, во взвешенном состоянии в текучей среде. Например, в петлевом суспензионном реакторе для получения полиэтилена скорость циркуляции 30-40 футов/сек обычно достаточна для удерживания взвеси полимерного продукта и катализатора в виде суспензии. Лопастное колесо 18 можно привести в движение с помощью мотора 20 или другой движущей силы.

Условия реакции внутри реактора 10 можно выбрать таким образом, чтобы способствовать необходимой степени полимеризации и требуемой скорости реакции, поддерживая температуру ниже температуры, при которой полимерный продукт перейдет в раствор и/или начнет плавиться в присутствии текучей среды. Благодаря экзотермической природе реакции полимеризации, охлаждающие рубашки 14 можно поместить вокруг частей системы с замкнутым контуром. Охлаждающая жидкость может циркулировать внутри охлаждающих рубашек 14, необходимых для удаления вырабатываемого тепла и поддержания температуры в пределах требуемого диапазона, например, от 150° F до 250° F (от 65°С до 121°С) в случае полиэтилена.

Поскольку реакция полимеризации протекает внутри реактора 10, мономер (и сомономер, если имеется) полимеризуется с образованием полимеров, которые по существу нерастворимы в текучей среде при температуре реакции, тем самым в среде образуется суспензия из твердых частиц. Далее твердые частицы полиолефина можно удалить из реактора 10, например, через осадительный стояк или непрерывный отвод 22 и направить на дальнейшую обработку. При дальнейшей обработке, полиолефин, выгруженный из реактора 10, можно экстрагировать из суспензии и в конечном счете формовать с получением деталей или изделий для личного, коммерческого и/или промышленного применения.

В качестве альтернативы, продукт, выгружаемый из реактора 10, можно направить в один или более дополнительных петлевых суспензионных реакторов для дальнейшей полимеризации. Реакторы, при функционировании последовательно с первым реактором 10, могут производить бимодальные или мультимодальные смолы, при этом в каждом реакторе получают смолы с различной средней молекулярной массой и/или плотностью. Например, в первом реакторе 10 можно получить высокомолекулярный линейный полимер с низкой плотностью, тогда как низкомолекулярный полимер с высокой плотностью можно получить в одном или более дополнительных реакторах. В другом примере, в первом реакторе 10 можно получить низкомолекулярный полимер с высокой плотностью, тогда как высокомолекулярный линейный полимер с низкой плотностью можно получить в одном или более дополнительных реакторах. Далее продукт, выгружаемый из одного или более дополнительных реакторов, можно направить на дальнейшую обработку, при которой полимер можно экстрагировать из суспензии.

При поддержании температуры, давления, процентного отношения по массе твердых веществ, процентного отношения по объему твердых веществ и других условий реакции в рамках требуемых диапазонов и путем применения подходящего катализатора полимеризации, полиолефин, полученный в реакторе 10, может иметь требуемые свойства. Однако, как обсуждалось ранее, могут иметь место различные виды засорения реактора, значительно ограничивающие или ухудшающие контроль за условиями в реакторе, такими как температура, скорость циркуляции суспензии и/или процентное отношение твердых веществ в суспензии (по массе или по объему). Если не предотвратить или не устранить указанное засорение реактора, оно может привести к нежелательным экономическим и коммерческим результатам, таким как некондиционный продукт и/или время, потерянное из-за неисправности реактора.

Предотвращение засорения: размер полимерных частиц

Например, засорение твердыми веществами может быть результатом присутствия в суспензионной смеси крупных полимерных частиц. В частности, более крупные полимерные частицы требуют большей скорости суспендирования для сохранения взвешенного состояния. Неспособность обеспечить достаточную скорость суспензирования приводит к осаждению более крупных полимерных частиц из суспензии, что ведет к засорению твердыми веществами. Поэтому, склонность к образованию более крупных частиц ограничивает пропускную способность реактора 10 в отношении твердых веществ, что в свою очередь ограничивает конечную производственную мощность реактора 10. Кроме того, как очевидно обычным специалистам в данной области техники, увеличение пропускной способности реактора 10 в отношении твердых веществ также увеличивает способность реактора 10 функционировать при более высоком пространственно-временном выходе продукта, измеряемом в фунтах полимерного продукта, произведенного за час для, каждого галлона объема реактора или в эквивалентных единицах измерения. Такое увеличение пространственно-временного выхода в сочетании с пониженным количеством случаев засорения реактора может привести к увеличению производства полиолефинов и производительности реактора 10.

Таким образом, для увеличения пропускной способности реактора 10 в отношении твердых веществ, может быть желательным получать полимерные частицы в требуемом диапазоне размеров с тем, чтобы полимерные частицы с большей вероятностью оставались во взвешенном состоянии, что позволяет тем самым добиться более высокого массового процента твердых веществ в реакторе 10. Например, катализатор Englehard Lynx 100, с помощью которого в среднем получают более мелкие полимерные частицы, чем частицы, полученные с применение хромового катализатора Davidson 969 MS, можно использовать для достижения более высокого уровня твердых веществ в реакторе, не вызывая засорения. В этом примере, полимерные частицы, полученные с применением катализатора Lynx 100, могут циркулировать при более высоких уровнях твердых веществ, чем сопоставимые полимерные частицы, полученные с применением катализатора 969 MS.

Диапазон необходимых размеров полимерных частиц может изменяться в зависимости от полимерного продукта и условий реакции. Согласно одному варианту реализации изобретения, для обеспечения подходящих условий образования суспензии в петлевом суспензионном реакторе, функционирующем в условиях реакции, таких как условия, обсуждаемые при рассмотрении Фиг.1, размер менее чем 1% по массе полимерных частиц составляет больше чем 1500 мкм в ширину. Согласно другому варианту реализации изобретения, размер менее чем 5% по массе полимерных частиц составляет больше чем 1000 мкм в ширину. Согласно еще одному варианту реализации изобретения, размер менее чем 0,1% по массе полимерных частиц составляет больше чем 1500 мкм в ширину и/или размер менее чем 0,5% по массе полимерных частиц составляет больше чем 1000 мкм в ширину. В другом крайнем случае, для избежания проблем, связанных с чрезмерными количествами высокодисперсных частиц, согласно одному варианту реализации изобретения, размер менее чем 5% по массе полимерных частиц составляет меньше чем 100 мкм в ширину и, согласно другому варианту реализации изобретения, размер менее чем 0,5% по массе полимерных частиц составляет меньше чем 100 мкм в ширину. Кроме того, согласно еще одному варианту реализации изобретения, размер более чем 70% по массе полимерных частиц составляет от 300 мкм до 500 мкм в ширину и, согласно дополнительному варианту реализации изобретения, размер более чем 80% по массе полимерных частиц составляет от 300 мкм до 500 мкм в ширину. Согласно еще одному варианту реализации изобретения, размер более чем 90% по массе полимерных частиц составляет от 300 мкм до 500 мкм в ширину.

Получение полимерных частиц с распределениями по размерам в соответствие с указанными предпочтениями можно осуществить различными способами. Например, можно применять катализатор, который, благодаря своему размеру катализатора, форме, площади химически активной поверхности или другой характеристике активности катализатора, способствует образованию полимерных частиц в требуемом диапазоне размеров. В частности, размер полимерных частиц, полученных с применением катализатора, в общем, изменяется пропорционально размеру частиц катализатора; то есть более мелкие частицы катализаторов, в целом, позволяют получить более мелкие полимерные частицы.

Пример такого процесса приведен на Фиг.2, где представлена таблица, в которой сравниваются размеры полимерных частиц в случае катализаторов с различными размерами частиц. Как можно видеть в таблице на Фиг.2, массовый процент полимерных частиц с различными размерами изменяется в зависимости от катализатора и, в общем, соответствует размеру частиц катализатора. Например, в приведенном примере, катализатор ЕР30Х с размером частиц 25 мкм не позволяет получить измеряемых количеств полимерных частиц с размером, большим чем 1190 мкм, в отличие от катализаторов с более крупными частицами. Подобным образом, катализаторы с частицами, меньшими чем 100 мкм, позволяют получить менее чем 5% по массе полимерных частиц с размером большим чем 1000 мкм в ширину, тогда как катализаторы с частицами 100 мкм производят более чем 5% по массе полимерных частиц с размером, большим чем 1000 мкм в ширину. Несмотря на то, что размер частиц катализатора может быть фактором, определяющим размер полимерных частиц, другие факторы, такие как морфология, доступность активного участка, активность катализатора, получаемый полимер и т.д., также могут вносить вклад в диапазон размеров полимерных частиц, получаемых с помощью данного катализатора.

Как описано выше, может быть желательным получать полимерные частицы меньше определенного размера, чтобы препятствовать преждевременному осаждению полимерных частиц, которое может вызвать засорение реактора. Например, может быть желательным для обеспечения условий образования суспензии в петлевом суспензионном реакторе получать менее чем приблизительно 1% по массе полимерных частиц с размером большим чем, по меньшей мере приблизительно от 1500 мкм до 700 мкм, включая все поддиапазоны между указанными значениями. В другом примере, может быть желательным для обеспечения условий образования суспензии в петлевом суспензионном реакторе получать менее чем приблизительно 1% по массе полимерных частиц с размером, большим чем по меньшей мере приблизительно 1500 мкм, 1400 мкм, 1300 мкм, 1200 мкм, 1100 мкм, 1,000 мкм, 900 мкм, 800 мкм или 700 мкм. При предотвращении образования слишком крупных полимерных частиц, вероятно, большее количество полимерных частиц, находится в суспензии полимера во взвешенном состоянии, что может увеличить пропускную способность реактора 10 в отношении твердых веществ.

Кроме того, как описано выше, может быть желательным получать полимерные частицы больше определенного размера, чтобы предотвратить образование высокодисперсных частиц или "мелких фракций", которые могут затруднить обработку на выходе из реактора. Как описано в настоящей заявке, "мелкие фракции" можно рассматривать как полимерные частицы с размером, меньшим чем приблизительно 150 мкм, предпочтительно, меньшим чем 100 мкм.

Согласно некоторым вариантам реализации изобретения, может быть желательным для обеспечения условий образования суспензии в петлевом суспензионном реакторе получать менее чем приблизительно от 15% до 0,5% по массе, включая все поддиапазоны между указанными значениями, полимерных частиц с размером, меньшим чем 150 мкм. Более конкретно, может быть желательным для обеспечения условий образования суспензии в петлевом суспензионном реакторе получать менее чем приблизительно 15%, 10%, 5%, 1% или 0,5% по массе полимерных частиц с размером, меньшим чем 150 мкм. В другом примере, может быть желательным для обеспечения условий образования суспензии в петлевом суспензионном реакторе получать менее чем приблизительно от 15% до 0,5% по массе, включая все поддиапазоны между указанными значениями, полимерных частиц с размером менее 100 мкм. Конкретнее, может быть желательным для обеспечения условий образования суспензии в петлевом суспензионном реакторе получать менее чем приблизительно 15%, 10%, 5%, 1% или 0,5% по массе полимерных частиц с размером менее 100 мкм. При предотвращении образования слишком мелких полимерных частиц можно улучшить извлечение образовавшегося полиолефина за счет уменьшения количества или остроты проблем, обусловленных высокодисперсными частицами, в пневматическом конвейерном оборудовании (например, забитые фильтры, низкие скорости потока в загрузочных устройствах вследствие аэрации и мелкие фракции, проходящие через фильтры).

Кроме того, может быть желательным получать полимерные частицы с размером несколько большим, чем размер "мелких фракций". Например, может быть желательным для обеспечения условий образования суспензии в петлевом суспензионном реакторе получать по меньшей мере приблизительно от 70% до 100% по массе, включая все поддиапазоны между указанными значениями, полимерных частиц с размером приблизительно от 100 мкм до 500 мкм, включая все поддиапазоны между указанными значениями. Конкретнее, может быть желательным для обеспечения условий образования суспензии в петлевом суспензионном реакторе получать по меньшей мере приблизительно от 70% до 90% по массе, включая все поддиапазоны между указанными значениями, полимерных частиц с размером приблизительно от 100 мкм до 500 мкм, включая все поддиапазоны между указанными значениями. Еще конкретнее, может быть желательным для обеспечения условий образования суспензии в петлевом суспензионном реакторе получать по меньшей мере приблизительно от 70% до 90% по массе, включая все поддиапазоны между указанными значениями, полимерных частиц с размером приблизительно от 150 мкм до 400 мкм, или еще конкретнее, от 150 мкм до 300 мкм. В другом примере, может быть желательным для обеспечения условий образования суспензии в петлевом суспензионном реакторе получать по меньшей мере приблизительно от 70% до 90% по массе, включая все поддиапазоны между указанными значениями, полимерных частиц с размером приблизительно от 250 мкм до 400 мкм. Согласно некоторым вариантам реализации изобретения, описанным выше, массовые проценты полимерных частиц определенного размера можно определить на основе распределения частиц по размерам, измеренного с помощью ситового анализа, лазерной дифракции или другого подходящего метода, известного обычным специалистам в данной области техники.

В целом, полимерные частицы меньшего размера позволяют добиться в петлевом суспензионном реакторе 10 более высокого уровня твердых веществ. В частности, более мелкие полимерные частицы могут обеспечивать больший массовый или объемный процент полимерных частиц, что может увеличить уровень твердых веществ без необходимости повышения скорости циркуляции. Связь между размером и концентрацией полимерных частиц можно проиллюстрировать с помощью корреляции Дюренда для горизонтальных труб. Корреляцию Дюренда, представленную Wasp (см. Edward J. Wasp et al., Solid-Liquid Flow Slurry Pipeline Transportation 89 (Trans Tech Publications 1977) (1977)), можно выразить как:

( 1 ) V D = F L [ 2 g D ( ρ p − ρ l ρ l ) 1 / 2 ]

где VD представляет собой скорость осаждения твер