Системы и способы изготовления и обработки слитков сплавов

Иллюстрации

Показать всеИзобретение относится к металлургии. Гильзу из сплава помещают в тигель установки вакуумно-дугового переплава. Осуществляют вакуумно-дуговой переплав электрода из сплава внутри гильзы, установленной в тигле. Полученный слиток сплава включает внешний слой, связанный металлургическим соединением с сердцевиной слитка. Обеспечивается снижение частоты появления трещин на поверхности слитка сплава во время горячего формования. 5 н. и 24 з.п. ф-лы, 9 ил., 5 табл., 4 пр.

Реферат

ОБЛАСТЬ ТЕХНИКИ

[0001] Настоящее изобретение относится к системам, оборудованию и способам изготовления слитков сплавов. Настоящее изобретение также относится к системам, оборудованию и способам обработки слитков сплавов. Настоящее изобретение также относится к слиткам сплавов и другим продуктам, изготавливаемым и обрабатываемым в соответствии с настоящим описанием.

УРОВЕНЬ ТЕХНИКИ

[0002] Изделия из металлических сплавов могут быть изготовлены, например, с помощью операций литья в форму. Операции литья в форму включают расплавление исходного сырья для сплава и литье расплавленного материала в форму для изготовления слитка. Неограничивающим примером является способ "тройной плавки", включающий три операции плавки: (1) вакуумно-индукционную плавку (ВИП) для создания требуемой композиции сплава из исходного материала; (2) электрошлаковый переплав (ЭШП), который может снизить уровни, например, кислородосодержащих примесей; и (3) вакуумно-дуговой переплав (ВДП), который может снизить уровни летучих компонентов сплава и композиционного расслоения, которое может иметь место во время затвердевания после ЭШП.

[003] Слитки сплавов, изготовленные в результате выполнения операций литья в форму, могут быть подвергнуты горячему формованию для изготовления других изделий из сплавов. Например, после затвердевания слитка сплава, этот слиток может подвергаться ковке и/или горячей штамповке выдавливанием для изготовления заготовки или другого продукта из сплава.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

[004] Описанные здесь варианты осуществления изобретения относятся к способу изготовления слитка сплава. Способ включает расположение гильзы из сплава в тигле, применяемом в установке вакуумно-дугового переплава. Электрод из сплава переплавляется в установке вакуумно-дугового переплава. Электрод из сплава переплавляется вакуумно-дуговым способом внутрь гильзы из сплава, установленной в тигле. Таким образом, изготавливается слиток сплава, содержащий внешний слой, связанный металлургическим соединением с сердцевиной слитка.

[005] Другие варианты осуществления изобретения относятся к способу обработки слитка сплава. Способ включает приложение силы к слитку сплава для формования слитка сплава. Слиток сплава содержит внешний слой, связанный металлургическим соединением с сердцевиной слитка. Внешний слой содержит сплав, пластичность которого выше, чем у сплава сердцевины слитка. Внешний слой снижает частоту появления трещин на поверхности слитка из сплава во время приложения силы к слитку сплава.

[006] Следует понимать, что описанное здесь изобретение не ограничивается вариантами осуществления, раскрываемыми в разделе «Сущность изобретения».

КРАТКОЕ ОПИСАНИЕ ФИГУР

[007] Различные характеристики неограничивающих вариантов осуществления изобретения, представленных в этом описании, могут быть лучше поняты при рассмотрении сопутствующих фигур, где:

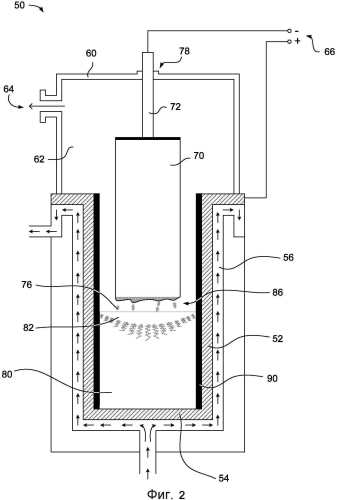

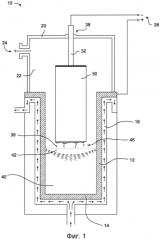

[008] На Фигуре 1 показан схематический чертеж, иллюстрирующий установку вакуумно-дугового переплава (ВДП);

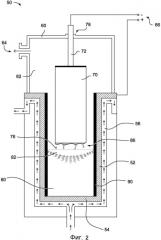

[009] На Фигуре 2 показан схематический чертеж, иллюстрирующий установку ВДП с гильзой из сплава, расположенной в тигле установки;

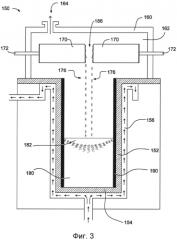

[0010] На Фигуре 3 показан схематический чертеж, иллюстрирующий установку вакуумно-дугового переплава с двойным электродом, содержащую гильзу из сплава, расположенную в тигле устройства;

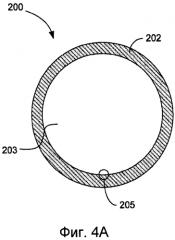

[0011] На Фигурах 4А и 4В показаны схематические чертежи цилиндрического слитка сплава, имеющего внешний слой, связанный металлургическим соединением с сердцевиной слитка; на Фигуре 4А представлен вид слитка с торца; на Фигуре 4В представлен вид слитка в перспективе, на котором внешний слой показан частично снятым для показа поверхности сердцевины слитка;

[0012] На Фигуре 5А показан схематический чертеж, иллюстрирующий операцию ковки протяжкой, выполняемой со слитком сплава; на Фигуре 5В показан схематический чертеж поперечного сечения слитка, показанного на Фигуре 5А, после ковки; на Фигуре 5С показан схематический чертеж, иллюстрирующий операцию ковки протяжкой, выполняемой со слитком сплава, имеющим внешний слой, связанный металлургическим соединением с сердцевиной слитка; на Фигуре 5D показан схематический чертеж поперечного сечения слитка, показанного на Фигуре 5С, после ковки;

[0013] На Фигуре 6А показан схематический чертеж, иллюстрирующий операцию ковки высадкой, выполняемой со слитком сплава; на Фигуре 6В показан схематический чертеж поперечного сечения слитка, показанного на Фигуре 6А, после ковки; на Фигуре 6С показан схематический чертеж, иллюстрирующий операцию ковки высадкой, выполняемой со слитком сплава, имеющим внешний слой, связанный металлургическим соединением с сердцевиной слитка; на Фигуре 6D показан схематический чертеж поперечного сечения слитка, показанного на Фигуре 6С, после ковки;

[0014] На Фигуре 7 показана фотография поперечного сечения слитка, имеющего внешний слой, связанный металлургическим соединением с сердцевиной слитка, выполненная после макротравления и показывающая внутреннюю макроструктуру слитка;

[0015] На Фигуре 8А показана оптическая микрофотография внешнего слоя слитка, показанного на Фигуре 7; на Фигуре 8В показана оптическая микрофотография сердцевины слитка, показанного на Фигуре 7, непосредственно внутри поверхности соединения внешнего слоя и сердцевины слитка; на Фигуре 8С показана оптическая микрофотография сердцевины слитка, показанного на Фигуре 7, в точке на середине радиуса внутри слитка; на Фигуре 8D показана оптическая микрофотография поверхности соединения внешнего слоя и сердцевины слитка, показанного на Фигуре 7; и

[0016] На Фигуре 9 показана микрофотография поверхности соединения внешнего слоя и сердцевины слитка, показанной на Фигурах 7 и 8A-8D.

[0017] Рассмотрение поданного ниже подробного описания различных неограничивающих вариантов настоящего изобретения позволит читателю понять вышеупомянутые и другие особенности изобретения. В процессе воплощения или применения описанных здесь вариантов читатель также сможет увидеть дополнительные детали настоящего изобретения.

ПОДРОБНОЕ ОПИСАНИЕ НЕОГРАНИЧИВАЮЩИХ ВАРИАНТОВ ВОПЛОЩЕНИЯ ИЗОБРЕТЕНИЯ

[0018] Следует понимать, что различные описания вариантов воплощения изобретения были упрощены для иллюстрации только тех признаков, аспектов, характеристик и т.п., которые являются релевантными для ясного понимания раскрываемых вариантов воплощения изобретения, с исключением, с целью ясности, других признаков, аспектов, характеристик и т.п. Специалисты обычного уровня квалификации в этой области при рассмотрении настоящего описания раскрываемых элементов поймут, что другие признаки, аспекты, характеристики и т.п. могут быть предпочтительными при конкретном исполнении или применении раскрываемых вариантов воплощения изобретения. Однако поскольку специалисты обычного уровня квалификации в данной области после прочтения данного описания смогут легко определить и воплотить такие другие особенности, аспекты, характеристики и т.п., то, следовательно, описание таких особенностей, аспектов, характеристик и т.п. не является необходимым и поэтому здесь не представлено. Т.е. должно быть понятно, что рассмотрение вариантов воплощения изобретения, раскрываемых в этом описании, является примерным и иллюстративным и не предназначено для ограничения объема изобретения, определяемого только формулой изобретения.

[0019] В данном описании, если не указано иное, все численные значения, которыми выражены количественные величины или характеристики, следует воспринимать как оценочные и модифицированные во всех случаях термином «приблизительно». Соответственно, если не указано обратное, то любые численные параметры, представленные в поданном ниже описании, могут варьироваться в зависимости от свойств, которые желательно получить в результате воплощения вариантов по настоящему изобретению. Как самое меньшее, и не пытаясь ограничить применение теории эквивалентов к объему формулы изобретения, каждый численный параметр, рассматриваемый в настоящем описании, должен быть составлен из предложенного количества значащих цифр и с применением обычных правил округления.

[0020] Кроме того, подразумевается, что любой численный диапазон, приводимый в этом описании, должен включать все входящие в него поддиапазоны. Например, диапазон "от 1 до 10" должен включать все поддиапазоны между (и включительно) указанным минимальным значением 1 и указанным максимальным значением 10, т.е., содержащие минимальное значение, равное или превышающее 1, и максимальное значение, не превышающее 10. Подразумевается, что любое максимальное численное ограничение, приводимое в этом описании, должно включать все более низкие численные ограничения, относящиеся к нему, и любое минимальное численное ограничение, приводимое в этом описании, должно включать все более высокие численные ограничения, относящиеся к нему. Соответственно, Заявители оставляют за собой право вносить поправки в настоящее раскрытие, включая формулу изобретения, для однозначного определения любого поддиапазона, находящегося в пределах диапазонов, приводимых однозначно в этом описании. Подразумевается, что все такие диапазоны должны быть явно выражены в этом описании таким образом, чтобы любые поправки для явного выражения всех таких поддиапазонов удовлетворяли требованиям § 112 свода законов США (35 U.S.C.§ 112) и § 132(a) свода законов США (35 U.S.C. § 132(a)).

[0021] Подразумевается, что применительно к данному описанию все встречающиеся здесь существительные в единственном числе должны включать «по меньшей мере, один» или «один или несколько», если не указано иное. Следовательно, подразумевается, что упоминаемый в единственном числе термин, относящийся к какому-либо объекту, может относиться к одному этому объекту или к нескольким таким объектам (т.е., по меньшей мере, к одному). К примеру, термин «компонент» означает один или несколько компонентов, а поэтому возможно, что при воплощении описываемых вариантов подразумевается задействовать или использовать более одного такого компонента..

[0022] Любой патент, публикация или другой материал раскрытия, который, как указывается, должен быть включен в это описание посредством ссылки, включается в это описание полностью, если не указывается другое, но только в той мере, в какой включенный материал не противоречит существующим понятиям, формулировкам, или другому материалу раскрытия, однозначно излагаемому в этом раскрытии. По существу, и до необходимой степени, ясно выраженное раскрытие, изложенное в этом описании, заменяет собой любой противоречащий материал, включенный в это описание посредством ссылки. Любой материал, или его часть, который, как указывается, должен быть включен в это описание посредством ссылки, но который противоречит существующим понятиям, формулировкам, или другому материалу раскрытия, изложенному в этом описании, включается только в той мере, в какой не возникает противоречие между этим включенным материалом и материалом данного описания. Заявитель оставляет за собой право вносить поправки в настоящее раскрытие для однозначного определения каких-либо объектов или их частей, включенных в это описание посредством ссылки.

[0023] Настоящее раскрытие включает описания различных вариантов воплощения изобретения, не имеющих ограничительного характера. Должно быть понятно, что все варианты воплощения изобретения представлены в этом описании в качестве примеров, с целью иллюстрации, а не ограничения. Таким образом, изобретение не ограничивается описанием различных неограничивающих иллюстративных примеров его воплощения. Изобретение определяется исключительно пунктами формулы изобретения, в которые могут быть внесены поправки для изложения каких-либо особенностей изобретения, однозначно или по сути описанных в настоящем раскрытии, или иным образом однозначно или по сути поддерживаемых настоящим раскрытием. Поэтому, любые такие поправки должны соответствовать требованиям § 112 свода законов США (35 U.S.C.§ 112) и § 132(a) свода законов США (35 U.S.C. § 132(a)).

[0024] Различные неограничивающие варианты воплощения изобретения, раскрываемые и рассматриваемые в этом описании, могут включать, состоять из, или состоять в основном из признаков, аспектов, характеристик, ограничений и т.п., различным образом представленных в этом описании. Различные неограничивающие варианты воплощения изобретения, представленные в этом описании, могут также включать дополнительные или необязательные признаки, аспекты, характеристики, ограничения и т.п., которые известны в этой области или могут быть иным образом включены в различные неограничивающие варианты практического воплощения настоящего изобретения.

[0025] Различные сплавы могут характеризоваться как склонные к растрескиванию. Склонные к растрескиванию сплавы подвержены образованию трещин во время технологических операций. Слитки из склонных к растрескиванию сплавов, например, могут быть подвержены образованию трещин во время операций горячего формования, используемых для изготовления изделий из сплавов из слитков склонных к растрескиванию сплавов. Например, заготовки из сплавов можно изготовлять из слитков сплавов, используя ковку. Другие изделия из сплавов можно изготовлять из заготовок из сплавов или слитков сплавов, используя горячую штамповку выдавливанием или другие технологические операции. Выход готовых изделий из сплавов (например, заготовок из сплавов), изготовляемых из легко растрескивающихся слитков сплавов с помощью операций горячего формования, может быть низким вследствие частых случаев растрескивания поверхности слитков сплавов во время операций горячего формования (например, во время ковки или горячей штамповки выдавливанием). Выход готовой продукции может снижаться вследствие необходимости сошлифовывать или иным образом удалять трещины с поверхности обработанного слитка.

[0026] Применительно к данному описанию термин "горячее формование" относится к приложению силы к заготовке при температуре, превышающей температуру окружающей среды, когда воздействие прикладываемой силы приводит к пластической деформации заготовки.

[0027] Во время операций горячего формования, таких, например, как ковка или горячая штамповка выдавливанием, естественный градиент температуры возникает вследствие охлаждения поверхности слитка сплава путем отдачи тепла в окружающую атмосферу. Кроме того, температура слитка сплава, подвергающегося технологической операции, может быть выше температуры штампов, используемых для механического приложения силы к поверхностям слитка. Результирующий температурный градиент между поверхностями слитка и внутренними частями слитка может способствовать растрескиванию поверхностей слитка во время горячего формования, особенно это касается слитков из легко растрескивающихся сплавов, таких, например, как сплавы и суперсплавы на основе никеля, железа, никеля-железа и кобальта.

[0028] Один из способов снижения образования трещин на поверхностях слитков сплавов во время горячего формования заключается в помещении слитка сплава в сосуд из сплава перед горячим формованием. Для цилиндрических слитков, например, внутренний диаметр сосуда из сплава может быть немного больше внешнего диаметра слитка сплава, что позволяет поместить слиток в сосуд. Сосуд свободно окружает слиток, обеспечивая удержание тепла благодаря воздушным зазорам и корпусу. Во время технологических операций штампы контактируют с внешним сосудом, который, по меньшей мере, частично охватывает внутренний слиток. Таким образом, сосуд может термически изолировать и механически защищать поверхность, по меньшей мере, частично охваченного им слитка, что может снизить частоту появления трещин на поверхности слитка во время технологической обработки.

[0029] Результатом помещения слитка в сосуд могут быть различные проблемы. Механический контакт между внешней поверхностью сосуда и рабочими штампами может привести к разрушению сосуда. Например, во время ковки слитка, находящегося в сосуде, комбинированной операцией высадки и протяжки сосуд может быть разрушен во время протяжки. В этом случае, может понадобиться повторно заключать слиток в сосуд между каждым циклом высадки и протяжки при выполнении операции, состоящей из многократных циклов вытяжки и протяжки, что повышает сложность процесса и затраты. Кроме того, сосуд не позволяет оператору осуществлять визуальный контроль поверхности слитка, помещенного в сосуд, на наличие трещин и других наведенных технологических дефектов во время технологической операции.

[0030] Представленные здесь варианты воплощения изобретения относятся к способам изготовления слитка из сплава и способам обработки слитка сплава. В различных неограничивающих вариантах воплощения способ изготовления слитка сплава может включать размещение гильзы из сплава в тигле для использования в установке вакуумно-дугового переплава (ВДП). Электрод из сплава может быть переплавлен вакуумно-дуговым способом в установке вакуумно-дугового переплава. Электрод из сплава может быть переплавлен вакуумно-дуговым способом внутрь гильзы из сплава, находящейся в тигле. Таким способом может быть изготовлен слиток сплава, содержащий внешний слой, связанный металлургическим соединением с сердечником слитка. Внешний слой содержит сплав, первоначально образующий гильзу (сплав гильзы). Сердечник слитка содержит сплав, первоначально образующий электрод ВДП (сплав электрода).

[0031] Вакуумно-дуговой переплав является металлургической операцией, выполняемой для повышения чистоты и качества структуры слитков из сплавов. В операции ВДП слиток из сплава, предназначенный для переплава, может именоваться электродом из сплава. Электрод из сплава, предназначенный для переплава при операции ВДП, может быть изготовлен, например, с помощью воздушной плавки (например, в дуговой электропечи (ДЭП)), вакуумной плавки (например, вакуумно-индукционной плавки (ВИП)), электрошлакового переплава (ЭШП)), плавки в подовой печи, распылительной штамповки, и/или других операций литья или изготовления слитка. ВДП может включать непрерывное расплавление расходного электрода из сплава посредством электрической дуги в вакууме. Источник постоянного тока может быть электрически подключен к электроду из сплава и опорной плите тигля в установке ВДП. Под воздействием источника постоянного тока между свободным концом электрода из сплава и опорной плитой тигля возникает электрическая дуга. Теплота, генерируемая при дуговом разряде, расплавляет свободный конец электрода. Общее описание ВДП приводится, например, в работе Donachie и др., Superallovs: A Technical Guide, ASM International, 2002, включенной в данное описание путем ссылки.

[0032] На Фигуре 1 показан схематический чертеж, иллюстрирующий неограничивающий вариант исполнения установки ВДП 10. Установка ВДП 10 включает тигель 12, имеющий опорную плиту 14. Тигель 12 оснащен водяной рубашкой 16 для водяного охлаждения. Водяная рубашка 16 включает водовпускной и водовыпускной каналы, обеспечивающие прохождение воды через внешние поверхности тигля 12. Поток воды, проходящий через тигель 12, отводит тепло от тигля 12, который, в свою очередь, удаляет тепло из объема 42 расплавленного сплава, находящегося в тигле 12, способствуя этим кристаллизации объема 42 расплавленного сплава с образованием слитка 40, в процессе вакуумно-дугового переплава. Слиток 40, подвергающийся вакуумно-дуговому переплаву, формируется внутренними поверхностями тигля 12. Поток воды, проходящий через тигель 12, также отводит тепло от слитка 40. Тигель 12 совмещается с головкой ВДП 20 для образования герметичной печной камеры 22. Головка ВДП 20 включает вакуумный порт 24, который позволяет обеспечивать вакуум в печной камере 22.

[0033] Один конец электрода 30 из сплава связан с пуансоном 32, выдвигающимся в печную камеру 22 установки ВДП 10. Пуансон 32 толкает свободный конец электрода 30 в отрытый объем тигля 12. Пуансон 32 устанавливает вертикально электрод 30 из сплава в тигле 12 во время плавления электрода 30, и расплавленный сплав 36 попадает через дуговой зазор 46 в объем 42 расплавленного сплава на верхней поверхности слитка 40. Таким образом, пуансон 32 может продвигаться к опорной плите 14, продвигая электрод 30 и поддерживая относительно постоянный дуговой зазор 46 в пределах рабочих допусков. Пуансон 32 устанавливается с возможностью перемещения в уплотняемое отверстие 38 в головке ВДП 20 таким образом, чтобы сохранять вакуум в печной камере 22 во время операции ВДП.

[0034] Электрод 30 из сплава плавится благодаря теплоте, генерируемой дуговым электрическим разрядом между свободным концом электрода 30 и опорной плитой 14 тигля. Электрод 30 и опорная плита 14 подключены электрически к источнику питания 26. Электрическая дуга сначала образуется между свободным концом электрода 30 и опорной плитой 14 через дуговой зазор 46 электрода. Действие пуансона 32, обеспечивающее вертикальное положение электрода, поддерживает дуговой зазор 46 и электрическую дугу, образованную между свободным концом электрода 30 и кристаллизующимся слитком 40 после того, как расплавленный сплав покрывает опорную плиту 14 и начинает заполнять свободный объем в тигле 12.

[0035] На Фигуре 2 показан схематический чертеж неограничивающего варианта установки ВДП 50. Установка ВДП 50 включает тигель 52, имеющий опорную плиту 54. Гильза 90 из сплава помещена в тигель 52. На Фигуре 2 показано, что оба противоположных конца гильзы 90 из сплава открыты, однако, в различных альтернативных вариантах воплощения гильза из сплава может быть частично или полностью закрыта на конце, примыкающем к опорной плите установки ВДП. Тигель 52 оснащен водяной рубашкой 56 для водяного охлаждения. Водяная рубашка 56 включает водовпуск и водовыпуск, обеспечивающие прохождение воды через внешние поверхности тигля 52. Поток воды, проходящий через тигель 52, отводит тепло от тигля 52, который, в свою очередь, отводит тепло от гильзы 90 и объема 82 расплавленного сплава, находящегося внутри гильзы 90 из сплава, способствуя этим кристаллизации объема 82 расплавленного сплава в сердцевину 80 слитка из сплава, полученную посредством вакуумно-дугового переплава. Таким способом изготавливается слиток сплава, включающий внешний слой, связанный металлургическим соединением с сердцевиной слитка. Внешний слой содержит материал, первоначально образующий гильзу 90 из сплава, а сердцевина слитка содержит материал, первоначально образующий электрод 70 из сплава. Тигель 52 совмещается с головкой ВДП 60 для образования герметичной печной камеры 62. Головка ВДП 60 включает вакуумный порт 64, который позволяет обеспечивать вакуум в печной камере 62.

[0036] Один конец электрода 70 из сплава связан с пуансоном 72 в установке ВДП 50. Пуансон 72 толкает свободный конец электрода 70 в отрытое пространство внутри гильзы 90 из сплава. Пуансон 72 удерживает вертикально электрод 70 из сплава в гильзе 90 из сплава по мере того, как электрод 70 плавится, и расплавленный сплав 76 попадает через дуговой зазор 86 в объем 82 расплавленного сплава. Таким способом работой пуансона 72 можно управлять для поддержания относительно постоянного дугового зазора 86 в пределах рабочих допусков. Пуансон 72 устанавливается с возможностью перемещения в уплотняемое отверстие 78 в головке ВДП 60 таким образом, чтобы сохранять вакуум в печной камере 62 во время операции ВДП.

[0037] Электрод 70 из сплава плавится благодаря теплоте, генерируемой в процессе дугового электрического разряда между свободным концом электрода 70 и опорной плитой 54 тигля. Электрод 70 и опорная плита 54 подключены электрически к источнику питания 66. Электрическая дуга сначала образуется в дуговом зазоре между свободным концом электрода 70 и опорной плитой 54. Действие пуансона 72, обеспечивающее вертикальное положение электрода, поддерживает дуговой зазор 86 и электрическую дугу, образованную между свободным концом электрода 70 и кристаллизующимся слитком 80 после того, как расплавленный сплав покрывает опорную плиту 54 и начинает заполнять свободный объем в пределах гильзы 90 из сплава. Таким образом, электрод 70 из сплава может быть переплавлен вакуумно-дуговым способом внутрь гильзы 90 из сплава, расположенной в тигле 52 в установке 50 вакуумно-дугового переплава.

[0038] Применительно к данному описанию термин "вакуумно-дуговой переплав" и "ВДП" включает различные виды ВДП, такие, например, как вакуумно-дуговой переплав с двойным электродом (ВДПДЭ). На Фигуре 3 показан схематический чертеж неограничивающего варианта исполнения установки ВДП 150, содержащей установку ВДПДЭ. Установка ВДП 150 включает тигель 152, имеющий опорную плиту 154. Гильза 190 из сплава помещается в тигель 152. На Фигуре 3 показано, что гильза 190 из сплава открыта с обоих противоположных концов, однако, в различных альтернативных вариантах гильза из сплава может быть частично или полностью закрыта на конце, примыкающем к опорной плите установки ВДП. Тигель 152 оснащен водяной рубашкой 156 для водяного охлаждения. Водяная рубашка 156 включает водовпуск и водовыпуск, обеспечивающие поток воды через внешние поверхности тигля 152. Поток воды, проходящий через тигель 152, отводит тепло от тигля 152, который, в свою очередь, отводит тепло из гильзы 190 и объема 182 расплавленного сплава, находящегося внутри гильзы 190 из сплава, способствуя этим кристаллизации объема 182 расплавленного сплава с образованием сердцевины 180 в результате вакуумно-дугового переплава с двойным электродом. Таким способом изготавливается слиток сплава, включающий внешний слой, связанный металлургическим соединением с сердцевиной слитка. Внешний слой содержит материал, первоначально образующий гильзу 190 из сплава, а сердцевина слитка содержит материал, первоначально образующий два электрода 170 из сплава. Тигель 152 совмещается с головкой ВДП 160 для образования герметичной печной камеры 162. Головка ВДП 160 включает вакуумный порт 164, который позволяет обеспечивать вакуум в печной камере 162.

[0039] Один конец каждого электрода 170 из сплава связан с пуансоном 172 в установке ВДП 150. Пуансон 172 направляет свободные концы электродов 170 друг к другу, сохраняя дуговой зазор 186 между электродами. Пуансоны 172 поддерживают электроды 170 из сплава горизонтально по отношению друг к другу по мере плавления электродов 170, и расплавленный сплав 176 попадает в объем 182 расплавленного сплава. Таким способом работой пуансонов 172 можно управлять для сохранения относительно постоянного дугового зазора 186 в пределах рабочих допусков.

[0040] Электроды 170 из сплава плавятся под воздействием теплоты, генерируемой во время дугового электрического разряда между свободными концами каждого электрода 170. Электроды 170 подключены электрически к источнику питания (не показан). Электрическая дуга образуется в дуговом зазоре 186 между свободными концами электродов 170. Действие пуансонов 172, обеспечивающее горизонтальное положение электрода, поддерживает дуговой зазор 186 и электрическую дугу, образованную между свободными концами электродов 170. Таким образом, электроды 170 из сплава могут быть переплавлены вакуумно-дуговым способом внутрь гильзы 190 из сплава, расположенной в тигле 152 в установке 150 вакуумно-дугового переплава.

[0041] В различных неограничивающих вариантах воплощения способ изготовления слитка сплава может включать процесс вакуумно-дугового переплава. Процесс вакуумно-дугового переплава может включать размещение гильзы из сплава в тигель в установке вакуумно-дугового переплава. По меньшей мере, один электрод из сплава может быть переплавлен вакуумно-дуговым способом внутрь гильзы из сплава, расположенной в тигле в установке вакуумно-дугового переплава. По мере того, как расплавленный сплав стекает с электрода из сплава в объем расплава, расположенный в гильзе из сплава, теплота может частично расплавлять цилиндр из сплава в зонах, примыкающих к объему расплава. Когда расплавленный сплав электрода и, по меньшей мере, частично расплавленный сплав гильзы кристаллизуются в тигле, гильза из сплава и затвердевший сплав электрода сплавляются друг с другом, связываясь металлургическим соединением и образуя слиток сплава, содержащий внешний слой, связанный металлургическим соединением с сердцевиной слитка. Внешний слой слитка содержит сплав гильзы. Сердцевина слитка содержит сплав электрода.

[0042] На Фигурах 4А и 4В показаны схематические чертежи слитка 200 сплава, изготовленного в соответствии с различными неограничивающими вариантами воплощениями, рассматриваемыми в этом описании. Слиток 200 сплава включает внешний слой 202, связанный металлургическим соединением с сердцевиной 203 слитка. Граница 205 раздела внешнего слоя 202 и сердцевины 203 слитка включает металлургическое соединение, образуемое между сплавом гильзы, образующим внешний слой 202, и сплавом электрода, образующим сердцевину 203 слитка.

[0043] В различных неограничивающих вариантах воплощения металлургическое соединение может включать интерметаллическое сплавление или коалесценцию сплава гильзы, образующего внешний слой 202, и сплава электрода, образующего сердцевину 203 слитка. Например, когда электрод из сплава переплавляется внутрь цилиндра из сплава, расплавленный сплав электрода может сплавляться с внутренней поверхностью цилиндра из сплава, образуя поверхность металлургического соединения между внешним слоем (содержащим сплав цилиндра) и сердцевиной (содержащей сплав электрода) слитка. Тепловая энергия, переносимая расплавленным сплавом электрода, может, по меньшей мере, частично расплавлять внутреннюю поверхность гильзы из сплава, которая может частично коалесцировать с расплавленным сплавом электрода, образуя поверхность металлургического соединения между внешним слоем и сердцевиной слитка во время затвердевания.

[0044] В различных неограничивающих вариантах воплощения изобретения, металлургическое соединение может включать зону градиента состава сплава, в которой композиция слитка меняется по градиенту от композиции сплава электрода к композиции сплава гильзы. Градиент состава сплава может образоваться вследствие смешивания сплава электрода и сплава гильзы в зоне градиента сплава. Когда электрод из сплава расплавляется внутрь гильзы из сплава, расплавленный сплав электрода может, по меньшей мере, частично смешиваться с, по меньшей мере, частью расплавляемого сплава гильзы, которая может, по меньшей мере, частично плавиться благодаря тепловой энергии расплавленного сплава электрода, попадающего в объем расплава в гильзе из сплава. Таким способом может быть изготовлен слиток, содержащий внешний слой, образуемый из сплава гильзы, и сердцевину слитка, образуемую из сплава электрода, и зону градиента состава сплава, образуемую вследствие смешивания сплава электрода и сплава гильзы, и характеризуемую изменением состава смеси от сплава электрода к сплаву гильзы в пределах зоны градиента состава сплава.

[0045] В различных вариантах воплощения изобретения внешний слой (содержащий сплав гильзы) и сердцевина (содержащая сплав электрода) слитка не связаны между собой металлургическим соединением. Например, если температура плавления сплава гильзы намного выше температуры плавления сплава электрода, то расплавленный сплав электрода будет затвердевать внутри гильзы из сплава без плавления сплава гильзы или соединения другим образом с затвердевшей сердцевиной слитка. Таким образом, гильза из сплава функционирует как оболочка, в которой затвердевает сплав электрода, образуя сердцевину слитка, связанную физически, но не связанную металлургическим соединением с внешним слоем,

[0046] Степень коалесценции или смешивания сплава цилиндра и сплава электрода, и, соответственно, объем зоны контакта между внешним слоем и сердцевиной слитка в вариантах с металлургическим соединением можно контролировать, например, выбором соответствующих сплавов, имеющих заданные температуры плавления. Например, если температура плавления сплава гильзы значительно выше температуры плавления сплава электрода, то расплавленный сплав электрода соединится металлургическим соединением с внутренней поверхностью гильзы из сплава, образуя относительно небольшую зону соединения.

[0047] Однако, если температура плавления сплава гильзы значительно ниже температуры плавления сплава электрода, то гильза из сплава может полностью расплавиться и смешаться с расплавленным сплавом электрода. Это может быть нежелательным, так как может привести к значительным изменениям химического состава сердцевины результирующего слитка, что может привести к тому, что сплав электрода не будет соответствовать техническим условиям. В различных неограничивающих вариантах воплощения изобретения сплав гильзы выбирают для данного сплава электрода таким, чтобы получить в результате прочное металлургическое соединение между внешним слоем и сердцевиной слитка, но этот сплав также не должен плавиться чрезмерно при контакте с расплавленным сплавом электрода. Такой способ дает возможность сплаву сердцевины слитка оставаться в пределах технических условий.

[0048] В различных неограничивающих вариантах воплощения изобретения сплав электрода (который впоследствии образует сердцевину слитка) может содержать легко растрескивающийся сплав. Например, различные сплавы и суперсплавы на основе никеля, железа, никеля-железа и кобальта могут быть легко растрескивающимися, особенно во время операций горячего формования. Электрод из сплава может быть изготовлен из таких легко растрескивающихся сплавов и сверхпрочных сплавов. Электрод из легко растрескивающегося сплава может быть изготовлен из сплава или сверхпрочного сплава, включая, но не ограничиваясь ими, сплав Alloy 718, сплав Alloy 720, сплав Rene 41™, сплав Rene 88™, сплав Waspaloy® и сплав Inconel® 100. Описанные здесь варианты воплощения изобретения в целом применимы к любому сплаву, обладающему относительно низкой пластичностью при температурах горячего формования. Применительно к данному описанию термин "сплав" включает традиционные сплавы и суперсплавы, при этом суперсплавы демонстрируют относительно высокую стабильность поверхности, стойкость к коррозии и окислению, высокую прочность и высокое сопротивление ползучести при высоких температурах.

[0049] Сплав гильзы (который впоследствии образует внешний слой) может представлять собой сплав, обладающей более высокой пластичностью и/или ковкостью по сравнению со сплавом электрода (а впоследствии - сердцевины слитка) при конкретных используемых рабочих температурах. Сплав гильзы может представлять собой сплав, обладающий более высокой ударной вязкостью и/или более низкой твердостью по сравнению со сплавом, образующим электрод из сплава (и сердцевину слитка) при конкретных рабочих температурах, используемых при горячем формовании изготовленного слитка. В различных неограничивающих вариантах воплощения изобретения внешний слой изолирует сердцевину слитка от воздействия окружающей атмосферы и/или контакта с поверхностями штампов при горячем формовании, предотвращая этим охлаждение сердцевины слитка до температуры, при которой сплав электрода, образующий сердцевину слитка, стал бы хрупким и мог бы растрескаться более легко во время горячего формования.

[0050] Сплав гильзы (и внешний слой) может включать сплав, стойкий к окислению. В различных неограничивающих вариантах воплощения изобретения внешний слой не окисляется ощутимо во время горячего формования или других операций. Внешний слой может включать сплав, обладающий относительно высокой жесткостью (например, относительно низким модулем упругости). В различных вариантах воплощения изобретения внешний слой существенно не утончается во время горячего формования (например, там, где приложение силы одним или более штампами привело бы к утончению сплава с относительно низкой жесткостью на внутренней центральной части слитка).

[0051] В различных вариантах воплощения изобретения сплав, образующий гильзу из сплава (и внешний слой), и сплав, образующий электрод из сплава (и сердцевину слитка), могут включать один и тот же основной металл. Например, если электрод из сплава (и сердцевина слитка) содержит сплав или суперсплав на основе никеля (наприм