Резиновая композиция и шина с ее использованием

Иллюстрации

Показать всеИзобретение относится к полимерной промышленности и касается резиновой композиции и производства шины с ее использованием. Резиновая композиция содержит резиновый компонент и композиционное волокно. Композиционное волокно включает: волокно, изготовленное из гидрофильной смолы; покрывающий слой, изготовленный из смолы, имеющей сродство к резиновому компоненту, и предназначенный покрывать по меньшей мере часть волокна; и соединительный слой, присутствующий по меньшей мере в части поверхности раздела между волокном и покрывающим слоем и имеющий сродство как к гидрофильной смоле, так и к смоле, имеющей сродство к резиновому компоненту. Изобретение обеспечивает создание резиновой композиции для использования в протекторе шины, способной поддерживать улучшенные ледовые характеристики шины в течение длительного периода времени. 2 н. и 10 з.п. ф-лы, 4 ил., 4 табл.

Реферат

Область техники, к которой относится изобретение

Данное изобретение относится к резиновой композиции и шинам, использующим резиновую композицию. В частности, данное изобретение относится к резиновой композиции, способной проявлять улучшенные ледовые характеристики шины в течение длительного времени.

Уровень техники

В случае шин, главным образом, для использования зимой, таких как нешипованные шины, ледовые характеристики которых обычно улучшают использованием резиновой композиции, включающей гидрофильную смолу, в протекторе шины, что удовлетворительно гарантирует хорошее сродство поверхности протектора к воде на поверхности дороги, тем самым придавая шине хорошие дренажные свойства для улучшения ледовых характеристик.

Например, выложенная заявка JP 2003-519273 раскрывает использование композиции, включающей гидрофильный полимер, в протекторе шины, а выложенная заявка JP 60-259503 раскрывает использование в протекторе шины композиции, включающей средство абсорбции воды, полученное введением интермолекулярных сшивок в водорастворимые полимеры.

Сущность изобретения

Технические проблемы

Однако такая гидрофильная смола, как описано выше, имеющая недостаточное сродство к гидрофобному резиновому компоненту, имеет проблему с точки зрения равномерной дисперсии ее в резиновом компоненте. Далее, гидрофильная смола легко отрывается от протектора, когда она установлена на поверхности протектора вследствие недостаточного сродства к гидрофобному резиновому компоненту, таким образом, вызывая другую проблему с точки зрения устойчивости хорошего эффекта гидрофильной смолы.

Ввиду этой ситуации целью данного изобретения является решение вышеупомянутых проблем предшествующей технологии и обеспечение резиновой композиции, способной показывать улучшенные ледовые характеристики шины в течение длительного периода времени. Далее, другой целью данного изобретения является обеспечение шины, использующей резиновую композицию в протекторе, показывающей улучшенные ледовые характеристики шины в течение длительного периода времени.

Решение технических проблем

В результате интенсивного изучения, чтобы достигнуть вышеупомянутых целей, изобретатели данного изобретения обнаружили, что можно поддерживать улучшенные ледовые характеристики шины в течение длительного периода времени смешиванием резиновой композиции для использования в протекторе шины с композиционным волокном (короткое волокно), включающим: волокно, изготовленное из гидрофильной смолы; покрывающий слой, изготовленный из смолы, имеющей сродство к резиновому компоненту, и предназначенный покрывать по меньшей мере часть волокна; и соединительный слой, присутствующий по меньшей мере, в части поверхности раздела между волокном и покрывающим слоем и имеющим сродство как к гидрофильной смоле, так и смоле, имеющей сродство к резиновому компоненту, таким образом, завершая данное изобретение.

Определенно, резиновая композиция по данному изобретению имеет резиновый компонент (А) и композиционное волокно (В), в которой композиционное волокно (В) включает: волокно (B1), изготовленное из гидрофильной смолы; покрывающий слой (B2), изготовленный из смолы, имеющей сродство к резиновому компоненту, и предназначенной покрывать по меньшей мере часть волокна (B1); и соединяющий слой (B3) представляет по меньшей мере часть поверхности раздела между волокном (B1) и покрывающим слоем (B2) и имеет сродство как к гидрофильной смоле, так и к смоле, имеющей сродство к резиновому компоненту.

Шина по данному изобретению характеризуется тем, что использует резиновую композицию, описанную выше, в протекторе.

Достигаемый технический результат

Согласно данному изобретению, можно обеспечить резиновую композицию, в частности резиновую композицию для использования в протекторе шины, имеющую композиционное волокно (короткое волокно) и, таким образом, способное поддерживать улучшенные ледовые характеристики шины в течение длительного периода времени, причем композиционное волокно включает: волокно, изготовленное из гидрофильной смолы; покрывающий слой, изготовленный из смолы, имеющей сродство к резиновому компоненту, и предназначенный покрывать по меньшей мере часть волокна; и соединяющий слой, присутствующий по меньшей мере в части поверхности раздела между волокном и покрывающим слоем и имеющий сродство как к гидрофильной смоле, так и к смоле, имеющей сродство к резиновому компоненту. Далее, согласно данному изобретению, можно предложить шину, использующую резиновую композицию в протекторе и, таким образом, показывающую хорошие ледовые характеристики в течение длительного периода времени.

Краткое описание чертежей

Фиг. 1 представляет собой вид поперечного сечения одного примера композиционного волокна (В), подлежащего смешиванию с резиновой композицией по данному изобретению.

Фиг. 2 представляет собой вид поперечного сечения другого примера композиционного волокна (В), подлежащего смешиванию с резиновой композицией по данному изобретению.

Фиг. 3 представляет собой вид поперечного сечения одного примера фильеры.

Фиг. 4 представляет собой вид поперечного сечения другого примера фильеры.

Описание вариантов осуществления

Настоящее изобретение будет описано подробно в отношении чертежей в дальнейшем. Фиг. 1 представляет собой вид поперечного сечения одного примера композиционного волокна (В), подлежащего смешиванию с резиновой композицией по данному изобретению. Композиционное волокно (В) как типично показано на Фиг. 1 включает: волокно (B1), изготовленное из гидрофильной смолы; покрывающий слой (B2), изготовленный из смолы, имеющей сродство к резиновому компоненту и предназначенный покрыть по меньшей мере часть волокна (B1); и соединительный слой (B3), присутствующий по меньшей мере в части поверхности раздела между волокном (B1) и покрывающим слоем (B2) и имеющий сродство как к гидрофильной смоле, так и к смоле, имеющей сродство к резиновому компоненту. Хотя соединительная смола (B3) полностью покрывает волокно (B1), изготовленное из гидрофильной смолы, а покрывающий слой (B3), изготовленный из смолы, имеющей сродство к резиновому компоненту, полностью покрывает соединительный слой (B3) в композиционном волокне (В), типично показанном на Фиг. 1, композиционное волокно (В) по данному изобретению не ограничивается этим. Таким образом, соединительный слой (B3) можно сформировать либо на всей поверхности волокна (B1), изготовленного из гидрофильной смолы, либо только на части поверхности волокна (B1). Определенно, соединительный слой (B3) предпочтительно образуют, чтобы покрыть по меньшей мере 50% всей площади поверхности волокна (B1). Далее, покрывающий слой (B2), изготовленный из смолы, имеющей сродство к резиновому компоненту, может быть образован либо на всей поверхности соединительного слоя (B3), либо только на части поверхности соединительного слоя (B3). Определенно, покрывающий слой (B2) предпочтительно образуют так, чтобы покрыть по меньшей мере 50% всей площади поверхности соединительного слоя (B3). Примеры других конфигураций композиционного волокна (В) включают конфигурацию, как показано на Фиг. 2, в которой волокна (B1), изготовленные из гидрофильной смолы, существуют беспорядочно разбросанными во многих положениях, соединительные слои (B3) покрывают волокна (B1), изготовленные из гидрофильной смолы, соответственно, и покрывающий слой (B2), изготовленный из смолы, имеющей сродство к резиновому компоненту (А), покрывает соединительные слои (B3) в композиционном волокне (В).

Резиновая композиция по данному изобретению характеризуется тем, что соединительный слой (B3) имеет сродство как к гидрофильной смоле, так и к смоле, имеющей сродство к резиновому компоненту. В результате в этом случае покрывающий слой (B2) композиционного волокна (В) естественно показывает высокую адгезию и высокое сродство к резиновому компоненту (А); и часть волокна (B1), изготовленного из гидрофильной смолы, и покрывающий слой (B2) композиционного волокна (В), прочно прилипают друг другу посредством соединительного слоя (B3). Соответственно, в случае, когда резиновая композиция по данному изобретению используется в протекторе шины, композиционное волокно (В) не отрывается, когда композиционное волокно (В) подвергается воздействию на поверхности протектора; и часть волокна (B1), изготовленная из гидрофильной смолы в композиционном волокне (В), не отрывается также, когда часть волокна (B1), изготовленная из гидрофильной смолы, подвергается воздействию на поверхности протектора. Следовательно, можно в шине, использующей резиновую композицию по данному изобретению в протекторе, удовлетворительно поддерживать сродство поверхности протектора к воде на поверхности дороги в течение длительного периода времени, придать шине хорошие дренажные свойства и улучшить ледовые характеристики шины на длительный период времени.

Если резиновая композиция, содержащая композиционные волокна, образована прямым покрытием волокна (B1), изготовленного из гидрофильной смолы, покрывающим слоем (B2), изготовленным из смолы, имеющей сродство к резиновому компоненту, без нанесения соединительных слоев (B3) между волокном (B1) и покрывающим слоем (B2) для использования в протекторе шины, часть волокна (B1), изготовленная из гидрофильной смолы, будет отрываться на ранней стадии износа протектора вследствие недостаточной адгезии между волокном (B1), изготовленным из гидрофильной смолы, и покрывающим слоем (B2), изготовленной из смолы, имеющей сродство к резиновому компоненту. Таким образом, в случае, когда такая резиновая композиция, содержащая композиционные волокна, которые получены без соединительных слоев (B3), как описано выше, должна была использоваться в протекторе шины, сродство поверхности протектора к воде на поверхности дороги, то есть дренажные свойства шины, ухудшались бы на ранней стадии износа протектора, приводя к ухудшению ледовых характеристик шины на ранней стадии износа протектора.

Как описано выше, резиновая композиция по данному изобретению содержит композиционное волокно (В), включающее: волокно (B1), изготовленное из гидрофильной смолы; покрывающий слой (B2), изготовленный из смолы, имеющей сродство к резиновому компоненту, и предназначенной покрывать по меньшей мере часть волокна; и соединительный слой (B3), присутствующий по меньшей мере в части поверхности раздела между волокном (B1) и покрывающим слоем (B2) и имеющий сродство как к гидрофильной смоле, так и к смоле, имеющей сродство к резиновому компоненту. Соответственно, в случае, когда резиновая композиция используется в протекторе шины, часть волокна (B1), изготовленная из гидрофильной смолы, в композиционном волокне (В), достоверно подвергается воздействию на поверхности протектора во время использования шины так, что сродство поверхности протектора к воде может быть удовлетворительно обеспечено, таким образом придавая шине хорошие дренажные свойства и, таким образом, успешно улучшая ледовые характеристики шины. Сродство волокна к воде обычно ухудшает дисперсность волокон в резиновом компоненте. Однако можно значительно улучшить дисперсность композиционного волокна (В) в резиновом компоненте (А) покрытием поверхности волокна (B1) покрывающим слоем (B2) через соединительные слои (B3), как в данном изобретении. Удовлетворительно высокая износостойкость, так же как хорошие дренажные свойства шины, следовательно, могут быть обеспечены в данном изобретении.

Тип резинового компонента (А) резиновой композиции в данном изобретении особенно не ограничивают, и примеры включают натуральный каучук (НК) и синтетический каучук, такой как полиизопреновый каучук (ИК), сополимерный стирол-бутадиеновый каучук (СБК), бутадиеновый каучук (БК), этилен-пропилен-диеновый каучук (ЭПДК), хлоропреновый каучук (ХК), галогенированный бутилкаучук, акрилонитрил-бутадиеновый каучук (АБК) и т.д. Натуральный каучук (НК), сополимерный стирол-бутадиеновый каучук (СБК) и бутадиеновый каучук (БК) являются предпочтительными среди этих примеров. Эти примеры каучукового компонента могут использоваться или как таковые или как комбинация двух или больше компонентов.

Композиционное волокно (В) для использования в резиновой композиции по данному изобретению содержит волокно (B1), изготовленное из гидрофильной смолы. Тип гидрофильной смолы (а) для использования в волокне (B1) особенно не ограничивают, пока гидрофильная смола (а) является смолой, способной показать сродство к воде, то есть смолой, имеющей гидрофильную группу в молекуле. Определенно, гидрофильная смола (а) является предпочтительно смолой, имеющей атомы кислорода, азота или серы, более предпочтительно смолой, имеющей по меньшей мере один тип функциональной группы, выбранной из -OH, -COOH, -OCOR (R означает алкильную группу), -NH2, -NCO, и -SH, и более предпочтительно содержит по меньшей мере один тип функциональной группы, выбранной из -OH, -COOH, -NH2, -NCO.

Более определенно, предпочтительные примеры гидрофильной смолы (а) для использования в волокне (B1) включают сополимер этилен-виниловый спирт, гомополимер винилового спирта, поли(мет)акриловую кислоту или ее сложный эфир, полиэтиленгликоль, карбоксивиниловый сополимер, сополимер стирол-малеиновая кислота, поливинилпирролидон, сополимер винилпирролидон-винилацетат, монотиогликоль и т.д. Сополимер этилен-виниловый спирт (ЭВС), гомополимер винилового спирта, поли(мет)акриловая кислота являются более предпочтительными и сополимер этилен-виниловый спирт (ЭВС) является особенно предпочтительным среди этих примеров.

Гидрофильная смола (а) для использования в волокне (B1) предпочтительно нерастворима в воде. В случае, когда волокна, изготовленные из гидрофильной смолы, нерастворимой в воде, используют для волокна (B1), часть волокна (B1) в композиционном волокне (В) не растворяется в воде на поверхности дороги, когда часть волокна (B1) подвергается воздействию на поверхности протектора, посредством чего можно поддержать гидрофильность поверхности протектора, то есть улучшенные дренажные свойства и ледовые характеристики протектора в течение длительного периода времени.

Средняя длина волокна (B1), изготовленного из гидрофильной смолы, находится, обычно, в интервале от 0,1 мм до 500 мм и предпочтительно в интервале от 0,1 мм до 7 мм. Средний диаметр волокна (B1) находится, обычно, в интервале от 0,001 мм до 2 мм и предпочтительно в интервале от 0,005 мм до 0,5 мм. Аспектное отношение волокна (B1) находится обычно, в интервале 1-4000 и предпочтительно в интервале 5-1000. "Аспектное отношение" представляет отношение длины продольной оси к длине короткой оси волокна (B1) в данном изобретении.

Композиционное волокно (В) для использования в резиновой композиции по данному изобретению содержит покрывающий слой (B1), изготовленный из смолы, имеющей сродство к резиновому компоненту. Например, может использоваться смола, имеющая параметр растворимости (величина ПР), близкий к параметру растворимости резинового компонента (А), и, определенно, смола на основе полиолефина является предпочтительной смолой (b) для использования в покрывающем слое (B2), имеющем сродство к резиновому компоненту (А). Смола на основе полиолефина может быть или разветвленной, или нормальной, или иономерной смолой, полученной сшивкой молекул сополимера этилен-метакриловая кислота металлическими ионами. Примеры смолы на основе полиолефина включают полиэтилен, полипропилен, полибутен, полистирол, сополимер этилена и пропилена, сополимер этилена и метакриловой кислоты, сополимер этилена и этилакрилата, терполимер этилен-пропилен-диена, сополимер этилена и винилацетата, их иономерные смолы и т.д. Эти примеры смолы (b) могут использоваться как таковые или как комбинация двух или больше типов. Смола на основе полиэтилена, смола на основе полипропилена, полиолефиновый иономер и α-полиолефин, модифицированный малеиновым ангидридом, являются особенно предпочтительными среди вышеупомянутых примеров. В случае, когда полиолефиновый иономер или α-полиолефин, модифицированный малеиновым ангидридом, используются для смолы (b), прочность резины может быть далее увеличена, потому что эти смолы соединяются также гидроксильными группами.

Композиционное волокно (В) для использования в резиновой композиции по данному изобретению содержит соединительный слой (B3), имеющий сродство как к гидрофильной смоле (а), так и к смоле (b), имеющей сродство к резиновому компоненту. Смола (с), имеющая сродство как к гидрофильной смоле (а), так и к смоле (b), имеющей сродство к резиновому компоненту, или адгезионное средство могут быть использованы в качестве соединительных слоев (B3). Смола (с), имеющая сродство как к гидрофильной смоле (а), так и к смоле (b), имеющей сродство к резиновому компоненту, является предпочтительно сополимером на основе олефина, более предпочтительно сополимером на основе олефина, имеющим полярную группу, и, далее, более предпочтительно, сополимером этилен-винилацетат (ЭВА), сополимером этилен-малеиновый ангидрид, сополимером этилен-акриловая кислота (ЭАК), сополимером этилен-метилакрилат (ЭМА), сополимером этилен-этилакрилат (ЭЭА), терполимером этилен-метакрилат-глицидилакрилат; или различным типом полиолефинов, каждый привитой одноосновной ненасыщенной алифатической кислотой, такой как акриловая кислота, метакриловая кислота, двухосновной ненасыщенной алифатической кислотой, такой как малеиновая кислота, фумаровая кислота, итаконовая кислота или их ангидридами. Примеры полиолефинов, каждый привитой одно/двухосновной ненасыщенной алифатической кислотой или их ангидридами, включают ЭВА, привитой малеиновой кислотой, сополимер этилен-α-олефин, привитой малеиновой кислотой и т.д. Смолой (с) является наиболее предпочтительно сополимер этилен-метилакрилат, сополимер этилен-этилакрилат, сополимер этилен-винилацетат и сополимер этилен-малеиновый ангидрид. Эти примеры смолы (с) могут использоваться как таковые или как комбинация двух или больше типов.

Композиционное волокно (В) может быть произведено (i) совместной экструзией гидрофильной смолы (а), смолы (b), имеющей сродство к резиновому компоненту, и смолы (с), имеющей сродство как к гидрофильной смоле, так и к смоле, имеющей сродство к резиновому компоненту, в отдельной и обоюдно независимой процедуре. Например, композиционное волокно (В) может быть произведено: подготовкой экструдера, имеющего фильеру 11, как показано на Фиг. 3; одновременной экструзией гидрофильной смолы (а), смолы (с), имеющей сродство как к гидрофильной смоле, так и к смоле, и смолы (b), имеющей сродство к резиновому компоненту, из выхода фильеры 12, выхода фильеры 13, и выхода фильеры 14, соответственно, таким образом, образуя невытянутую нить; и подвергание невытянутой нити горячей вытяжке, чтобы переработать ее в волокно. В этом случае может быть получено композиционное волокно (В), в котором соединительная смола (B3) полностью покрывает волокно (B1), изготовленное из гидрофильной смолы, и покрывающий слой (B1), изготовленный из смолы, имеющей сродство к резиновому компоненту, полностью, покрывает соединительный слой (B3), как показано на Фиг. 1.

Альтернативно, композиционное волокно (В) может быть произведено (ii) совместной экструзией: смеси гидрофильной смолы (а) и смолы (с), имеющей сродство как к гидрофильной смоле, так и к смоле, имеющей сродство к резиновому компоненту; и смолы (b), имеющей сродство к резиновому компоненту, в отдельной и взаимно независимой процедуре. Например, композиционное волокно (В) может быть произведено: подготовкой экструдера, имеющего фильеру 21, как показано на Фиг. 4; одновременной экструзией смеси гидрофильной смолы (а) и смолы (с), имеющей сродство как к гидрофильной смоле, так и к смоле, имеющей сродство к резиновому компоненту, из выхода фильеры 22, и смолы (b), имеющей сродство к резиновому компоненту, из выхода фильеры 23, соответственно, тем самым, образуя невытянутую нить; и подвергание невытянутой нити горячей вытяжке, чтобы переработать ее в волокна. В этом случае, что касается радиальной части внутренней сердцевины, образованной смесью гидрофильной смолы (а) и смолы (с), имеющей сродство как к гидрофильной смоле, так и к смоле, имеющей сродство к резиновому компоненту, композиционного волокна (В), смола (с) присутствует в по меньшей мере части наружной поверхности радиальной части внутренней сердцевины так, что эта часть смолы (с) наружной поверхности радиальной части внутренней сердцевины функционирует как соединительные слои (B3) и способствует адгезии волокна (B1) и покрывающего слоя (B2).

Далее, альтернативно, композиционное волокно (В) может быть произведено (iii) совместной экструзией: гидрофильной смолы (а); и смеси смолы (b), имеющей сродство к резиновому компоненту, и смолы (с), имеющей сродство как к гидрофильной смоле, так и к смоле, имеющей сродство к резиновому компоненту, в отдельной и взаимно независимой процедуре. Например, композиционное волокно (В) может быть произведено: подготовкой экструдера, имеющего фильеру 21, как показано на Фиг. 4; одновременной экструзией гидрофильной смолы (а) из выхода фильеры 22, и смеси смолы (b), имеющей сродство к резиновому компоненту, и смолы (с), имеющей сродство как к гидрофильной смоле, так и к смоле, имеющей сродство к резиновому компоненту, из выхода фильеры 23, соответственно, таким образом, образуя невытянутую нить; и подвергание невытянутой нити горячей вытяжке, чтобы переработать ее в волокна. В этом случае, что касается радиальной внешней части, образованной смесью смолы (b), имеющей сродство к резиновому компоненту, и смолы (с), имеющей сродство как к гидрофильной смоле, так и к смоле, имеющей сродство к резиновому компоненту, композиционного волокна (В), смола (с) присутствует в по меньшей мере части внешней поверхности радиальной части внутренней сердцевины так, что эта часть смолы (с) внешней поверхности радиальной части внутренней сердцевины функционирует как соединительные слои (B3) и способствует адгезии волокна (B1) и покрывающего слоя (B2).

Соотношения соответствующих смол, подлежащих использованию в композиционном волокне (В), могут изменяться в зависимости от длины и диаметра целевого композиционного волокна (В). Количество гидрофильной смолы (а) в композиционном волокне (В) находится, обычно, в интервале от 1 до 90 мас.% и предпочтительно в интервале от 10 до 90 мас.%. Количество смолы (b), имеющей сродство к резиновому компоненту, в композиционном волокне (В) находится, обычно, в интервале от 0,01 до 50 мас.% и предпочтительно, в интервале от 0,1 до 10 мас.%. Количество смолы (с), имеющей сродство как к гидрофильной смоле, так и к смоле, имеющей сродство к резиновому компоненту, в композиционном волокне (В) находится, обычно, в интервале от 0,01 до 50 мас.% и предпочтительно, в интервале от 0,1 до 10 мас.%. Соединительные слои (B3) могут быть достоверно обеспечены между волокном (B1) и покрывающим слоем (B2) так, чтобы адгезия между волокном (B1) и покрывающим слоем (B2) улучшалась при использовании соответствующих смол в интервалах, описанных выше.

Средняя длина композиционного волокна (В) находится, обычно, в интервале от 0,1 мм до 500 мм и, предпочтительно, в интервале от 0,1 мм до 7 мм. Средний диаметр композиционного волокна (В) находится, обычно, в интервале от 0,001 мм до 2 мм и, предпочтительно, в интервале от 0,005 мм до 0.5 мм. Чрезмерное запутывание, более, чем необходимое, самих композиционных волокон (В) непосредственно, которое может ухудшить дисперсность композиционных волокон (В), может быть предотвращено, установлением средней длины и среднего диаметра композиционного волокна (В) в пределах вышеупомянутых интервалов. Аспектное отношение композиционного волокна (В) находится, обычно, в интервале 1-4000 и предпочтительно в интервале 5-1000. "Аспектное отношение" представляет собой отношение длины длинной оси к длине короткой оси композиционного волокна (В) по данному изобретению.

Содержание композиционного волокна (В) находится, обычно, в интервале от 0,1 до 100 мас.ч. и, предпочтительно, в интервале от 0,1 до 50 мас.ч. относительно 100 мас.ч. резинового компонента (А). Можно придать шине хорошие дренажные свойства и улучшить ее ледовые характеристики, устанавливая содержание композиционного волокна (В) в пределах вышеупомянутого интервала.

Резиновая смесь по данному изобретению может, далее, содержать пенообразователь. Можно добавлением пенообразователя к резиновой композиции, диспергировать газ, генерируемый из пенообразователя во время процесса вулканизации способом распыления в резине и/или заставить газ проникать внутрь композиционного волокна (В) в расплавленном состоянии так, чтобы образовывался воздушный пузырь, имеющий конфигурацию, соответствующую конфигурации композиционного волокна (В). Такие воздушные пузырьки в резине могут функционировать как дренажные канавки, по мере того как шина изнашивается, тем самым успешно придавая шине, в дальнейшем, улучшенные дренажные свойства. Формирование воздушных пузырьков, имеющих конфигурации, соответствующие конфигурациям композиционного волокна (В), особенно выгодно, потому что такие воздушные пузыри могут функционировать как дренажные канавки более предпочтительно и улучшать ледовые характеристики шины более значительно, чем иначе.

Примеры пенообразователя включают азодикарбонамид (АДКА), динитрозопентаметилентетрамин (ДПТА), динитрозопентаметиленстиролтетрамин, производные бензолсульфонилгидразида, п,п′-оксибис(бензолсульфонилгидразид) (ОБСГ), бикарбонат аммония, способный генерировать диоксид углерода, бикарбонат натрия и карбонат аммония, нитрозосульфонилазосоединение, способное генерировать азот, N,N′-диметил-N,N′-динитрозофталамид, толуолсульфонилгидразид, п-толуолсульфонилсемикарбазид, п,п′- оксибис(бензолсульфонилсемикарбазид) и т.д. Предпочтительными являются азодикарбонамид (АДКА) и динитрозопентаметилентетрамин (ДПТА), и азодикарбонамид (АДКА) является наиболее предпочтительным с точки зрения способности к переработке. Эти примеры пенообразователя особенно не ограничивают, но предпочтительно могут использоваться в интервале от 0,1 до 10 мас.ч. в расчете на 100 мас.ч. резинового компонента (А). Композиционное волокно (В) может быть пропитано пенообразователем.

Предпочтительно использовать пенообразователь в комбинации с пенящимся вспомогательным средством, таким как мочевина, стеарат цинка, бензолсульфинат цинка, цинковые белила и т.д.

Эти примеры пенящегося вспомогательного средства могут использоваться как таковые или как комбинация двух или больше типов. Можно облегчить реакцию вспенивания, чтобы усилить степень завершения реакции при использовании пенящегося вспомогательного средства с пенообразователем, тем самым успешно подавляя нежелательное ухудшение, которое иначе произошло бы в долгосрочной перспективе.

В дополнение к резиновому компоненту (А), композиционному волокну (В) и, необязательно, пенообразователю и пенящемуся вспомогательному средству, описанным выше, компаундирующее средство, обычно, используемое в резиновой промышленности, такое как наполнитель, подобный саже, мягчитель, стеариновая кислота, антиоксидант, цинковые белила, ускоритель вулканизации, агент вулканизации и т.д., могут быть соответственно выбраны и смешаны с резиновой композицией, если добавки к резиновой композиции не оказывают негативного влияния на цель данного изобретения.

Шина по данному изобретению, характерно использующая резиновую композицию, описанную выше, в протекторе, может демонстрировать превосходные ледовые характеристики в течение длительного периода времени. Шина по данному изобретению может быть получена или литьем под давлением невулканизированной шины, используя композицию невулканизованной резины, и затем вулканизацией невулканизированной шины, таким образом отлитой под давлением или литьем под давлением невулканизированной шины, используя полувулканизированный каучук, подвергнутый предварительной вулканизации и т.д. и затем заканчивая вулканизацию, в зависимости от типов шины, какой из элементов резиновой композиции шины должен быть применен. Примеры газа, которым надувают шину, включают окружающую атмосферу, воздух, в котором парциальное давление кислорода регулируют, и инертный газ, такой как азот, аргон, гелий и т.д.

Примеры

Данное изобретение будет описано далее подробно Примерами в дальнейшем. Следует заметить, что данное изобретение не ограничивается этими Примерами каким-либо образом.

Способ производства 1: Производство композиционного волокна (В), состоящего из волокна (B1), соединительного слоя (B3) и покрывающего слоя (B2).

Композиционное волокно (В), состоящее из волокна (B1), изготовленного из гидрофильной смолы (а), соединительных слоев (B3), изготовленных из смолы (с), имеющей сродство как к гидрофильной смоле, так и к смоле, имеющей сродство к резиновому компоненту, и покрывающего слоя (B2), изготовленного из смолы (b), имеющей сродство к резиновому компоненту, было произведено: подготовкой двухшнекового экструдера, имеющего фильеру 11, как показано на Фиг. 3, и три бункера; загрузку гидрофильной смолы (а), смолы (с), имеющей сродство как к гидрофильной смоле, так и к смоле, имеющей сродство к резиновому компоненту, и смолы (b), имеющей сродство к резиновому компоненту, в соответствующие бункеры, соответственно; одновременной экструзией гидрофильной смолы (а), смолы (с), имеющей сродство как к гидрофильной смоле, так и к смоле, имеющей сродство к резиновому компоненту, и смолы (b), имеющей сродство к резиновому компоненту, из выхода фильеры 12, выхода фильеры 13, и выхода фильеры 14, соответственно; и разрезание нити, таким образом полученной, на волокна, каждое имеющее длину 3 мм, обычным методом. Диаметр каждого волокна был 50 мкм.

Способ производства 2: Производство композиционного волокна (В), состоящего из волокна (B1), соединительного слоя (B3) и покрывающего слоя (B2).

Композиционное волокно (В), состоящее из волокна (B1), изготовленного из гидрофильной смолы (а), соединительных слоев (B3), изготовленных из смолы (с), имеющей сродство как к гидрофильной смоле, так и к смоле, имеющей сродство к резиновому компоненту, и покрывающего слоя (B2), изготовленного из смолы (b), имеющей сродство к резиновому компоненту, было произведено: подготовкой двухшнекового экструдера, имеющего фильеру 21, как показано на Фиг. 4, и два бункера; загрузку смеси гидрофильной смолы (а) и смолы (с), имеющей сродство как к гидрофильной смоле, так и к смоле, имеющей сродство к резиновому компоненту, в один бункер, и смолы (b), имеющей сродство к резиновому компоненту, в другой бункер; одновременной экструзией смеси гидрофильной смолы (а) и смолы (с), имеющей сродство как к гидрофильной смоле, так и к смоле, имеющей сродство к резиновому компоненту, из выхода фильеры 22, и смолы (b), имеющей сродство к резиновому компоненту, из выхода фильеры 23; и разрезание нити, таким образом полученной, на волокна, каждое имеющее длину 3 мм, согласно обычному методу. Диаметр каждого волокна был 50 мкм.

Способ производства 3: Производство композиционного волокна (В), состоящего из волокна (B1), соединительного слоя (B3) и покрывающего слоя (B2).

Композиционное волокно (В), состоящее из волокна (B1), изготовленного из гидрофильной смолы (а), соединительных слоев (B3), изготовленных из смолы (с), имеющей сродство как к гидрофильной смоле, так и к смоле, имеющей сродство к резиновому компоненту, и покрывающего слоя (B2), изготовленного из смолы (b), имеющей сродство к резиновому компоненту, было произведено: подготовкой двухшнекового экструдера, имеющего фильеру 21, как показано на Фиг. 4, и два бункера; загрузкой гидрофильной смолы (а) в один бункер, и смеси смолы (b), имеющей сродство к резиновому компоненту, и смолы (с), имеющей сродство как к гидрофильной смоле, так и к смоле, имеющей сродство к резиновому компоненту, в другой бункер; одновременной экструзией гидрофильной смолы (а) из выхода фильеры 22, и смеси смолы (b), имеющей сродство к резиновому компоненту, и смолы (с), имеющей сродство, как к гидрофильной смоле, так и к смоле, имеющей сродство к резиновому компоненту, из выхода фильеры 23; и разрезание нити, таким образом полученной, на волокна, каждое имеющее длину 3 мм, согласно обычному методу. Диаметр каждого волокна был 50 мкм.

Способ производства 4: Производство композиционного волокна, состоящего из волокна (B1) и покрывающего слоя (B2).

Композиционное волокно, состоящее из волокна (B1), изготовленного из гидрофильной смолы (а) и покрывающего слоя (B2), изготовленного из смолы (b), имеющей сродство к резиновому компоненту, производили: подготовкой двухшнекового экструдера, имеющего фильеру 21, как показано на Фиг. 4, и два бункера; загрузкой гидрофильной смолы (а) в один бункер и смолы (b), имеющей сродство к резиновому компоненту, в другой бункер; одновременной экструзией гидрофильной смолы (а) из выхода фильеры 22, и смолы (b), имеющей сродство к резиновому компоненту, из выхода фильеры 23; и разрезанием нити, таким образом полученной, на волокна, каждое имеющее длину 3 мм, согласно обычному методу. Диаметр каждого волокна был 50 мкм.

Получение резиновых композиций

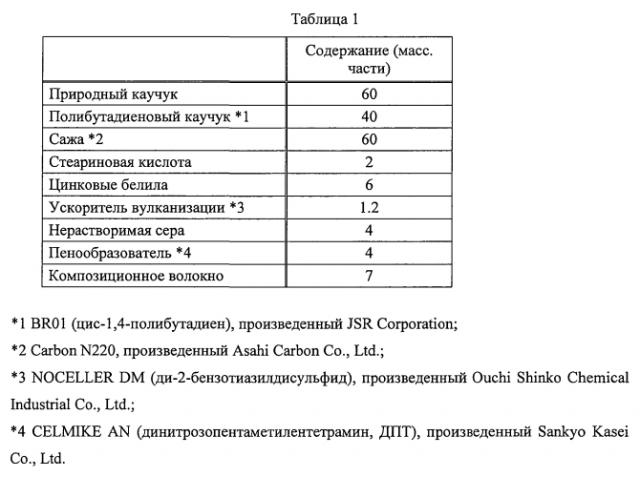

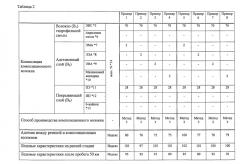

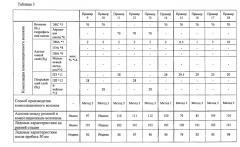

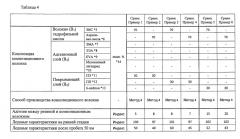

Резиновые композиции получали согласно протоколу смешивания, показанному в Таблице 1 ниже, при использовании композиционных волокон, произведенных вышеупомянутыми методами, в которых детали композиции и соотношения гидрофильной смолы (а), смолы (с), имеющей сродство как к гидрофильной смоле, так и к смоле, имеющей сродство к резиновому компоненту, и смолы (b), имеющей сродство к резиновому компоненту, каждого из композиционных волокон изменяли, как показано в Таблицах 2-4.

Адгезия между резиной и композиционным волокном. Резиновую композицию получали исключением композиционного волокна и пенообразователя из протокола смешивания, показанного в Таблице 1. С другой стороны, композиционные волокна или нити (× 100) до разрезания связывали и скручивали (30 скручиваний/10 см), тем самым получая волоконный корд. Образец получали заделкой волоконного корда в резиновую композицию и вулканизацией резиновой композиции, имеющей заделанный волоконный корд. Растягивающее усилие (кг фут/дюйм) (kgf/inch), требующееся для вытягивания волоконного корда из образца, измеряли при комнатной температуре (25°C), и растягивающее усилие, таким образом измеренное, оценивали как адгезию между резиной и композиционным волокном. Значения адгезии между резиной и композиционным волокном, таким образом измеренные, выражали в качестве величин индекса относительно соответствующего значения "100" в Примере 5.

Получение шины

Экспериментальные шины получали: литьем под давлением невулканизированных шин при использовании в протекторе вышеупомянутой резиновой композиции, полученной согласно протоколу смешивания, показанному в Таблице 1, соответственно;

и вулканизацией невулканизированных шин обычным методом, чтобы получить шины, имеющие размер: 195/65R15. Ледовые характеристики экспериментальных шин, таким образом полученных, были оценены следующим методом. Результаты показаны в Таблицах 2-4.

(1) Ледовые характеристики на ранней стадии

Ледовыми характеристиками на ранней стадии каждой из новых экспериментальных шин анализировали:

установкой шины на транспортном средстве; пробегом транспортного средства на ледовом плоском пути; и нажатием на тормоз на скорости 20 км/ч, чтобы привести шины в зажатое состояние и измерение тормозного пути, пройденного транспортным средством после нажатия на тормоз до полной остановки транспортного средства. Тормозные пути, таким образом измеренные, экспериментальных шин,