Материалы и способы секвестрации диоксида углерода

Иллюстрации

Показать всеИзобретение относится к способу секвестрации диоксида углерода из потоков текучих средств. Способ включает контактирование потока текучей среды с промывочным материалом в присутствии воды, в котором промывочный материал содержит первый компонент, содержащий источник оксида кальция и источник ионов щелочных металлов, и второй компонент, содержащий шлак, в котором имеются один или более химически активных силикатных соединений, причем первый компонент отличается от второго компонента и ионы щелочных металлов первого компонента способствуют повышению pH промывочного материала до около 9 или выше для увеличения скорости взаимодействия диоксида углерода с промывочным материалом. Изобретение обеспечивает эффективное удаление диоксида углерода. 2 н. и 17 з.п. ф-лы, 4 ил., 2 табл.

Реферат

Область техники к которой относится изобретение

Настоящее раскрытие относится к разработке способов ограничения и, в частности, способов, с помощью которых диоксид углерода секвестируется из потоков текучих средств, содержащих диоксид углерода.

Уровень техники

Утверждения в данном разделе просто дают базовую информацию, относящуюся к настоящему раскрытию, и могут не представлять известный уровень техники.

Полагают, что глобальное изменение климата (т.е. глобальное потепление) является причиной антропогенных выделений парниковых газов. Моделирование глобальных эффектов потепления предсказывает глобальное повышение температуры и уровня моря, сдвигов в закономерностях изменения погоды и более экстремальные погодные ситуации, включая наводнения и засухи. К числу парниковых газов относятся диоксид углерода, метан, оксид азота, водяной пар, озон, перфторуглеводороды и перхлоруглеводороды. Согласно произведенной оценке, диоксид углерода ответственен за 84% парниковых газов в Соединенных штатах в 2000 году. Объем выбросов диоксида углерода (CO2) и других вредных загрязнителей воздуха хорошо коррелируется как с экономическим, так и с промышленным ростом и существенно возрос с середины 1800-ых годов. CO2 выделяется, как правило, при сгорании углеводородов, ископаемых топлив и/или в различных промышленных процессах, в которых диоксид углерода образуется в качестве побочного продукта, включая сюда производства цемента, извести, железа и стали. Агентство по охране окружающей среды (ЕРА) Соединенных штатов и Межправительственная комиссия по изменению климата (IPCC) Объединенных наций классифицируют выделения в результате сжигания топлива (в число которых преимущественно входят моторизованные транспортные средства и силовые установки) и другие промышленные источники. 97% антропогенных выделений CO2 в Соединенных штатах обусловлены источниками, сжигающими ископаемые топлива, такими как силовые установки, мусоросжигательные печи и моторизованные транспортные средства. В число других значительных точечных источников диоксида углерода входят производства цемента, извести и железа/стали, все из которых в процессе своей работы обильно выделяют CO2 как в качестве побочного продукта реакции, так и в результате сжигания углеводородных топлив.

Кроме того, что он является нежелательным парниковым газом, CO2 обладает потенциалом создания технологических и экономических проблем, поскольку он является разбавителем без какой-либо значимости как топливо. Он представляет собой кислотный газ и может приводить к проблемам коррозии в присутствии воды, образуя угольную кислоту, которая может быть весьма агрессивной для некоторых сплавов.

В результате международных соглашений, таких как Киотский протокол, многие страны обязались снизить выбросы разных парниковых газов, в том числе CO2. В Соединенных штатах традиционно большое внимание уделяется разработке оборудования для эффективного снижения регулируемых загрязнителей воздуха, таких как твердые частицы, оксиды серы и оксиды азота. Однако разработка ограничительной технологии для нерегулируемых выбросов CO2 оказалась на заднем плане по сравнению с другими регулирующими технологиями. Тем не менее, поскольку в разных странах вводятся законодательства и трейдинговые программы, которые ограничивают генерацию разных парниковых газов, в частности CO2, возникает потребность в более эффективных и недорогих ограничивающих CO2 технологиях.

Существующие способы удаления CO2 из газовых потоков включают химическую абсорбцию/адсорбцию специальными системами растворителей (аминная промывка), мембранное разделение, криогенное фракционирование и/или адсорбцию с использованием молекулярных сит. В случае одноразовых систем активный материал(ы) пропускают один раз через реактор/скруббер и затем выбрасывают. Системы для однократного использования менее желательны из-за дополнительных расходов и работ, связанных с удалением больших количеств отработанного активного материала. Регенерирующие системы предназначены для регенерации активного материала, делая его пригодным для последующих продуктивных пропусканий через реактор. Молекулярные сита типа цеолитов и активированного угля применяют в регенеративных системах адсорбции при переменном давлении (PSA) или адсорбции при переменной температуре, в которых газовые смеси разделяются с помощью селективной адсорбции одного или более газов при высоком давлении и/или низкой температуре с удалением из газового потока нежелательных компонентов. Захваченные примеси после этого десорбируются при снижении давления или повышении температуры системы адсорбента (таким образом, в системе происходит «скачок» от высокого давления к низкому или от низкой температуры к высокой). На стадии десорбции происходит регенерация материала адсорбента для его повторного использования на последующей стадии адсорбции. Системы PSA обычно включают в себя несколько слоев адсорбента, через которые пропускают газовый поток и которые позволяют разделять определенные газы. Каждый из названных выше способов имеет в качестве недостатков высокие капитальные затраты и эксплуатационные расходы, а также относительно низкую пропускную способность и в некоторых случаях низкую эффективность удаления. Такие системы потенциально являются недоступными по цене в различных применениях, в частности для высокопроизводительных производственных мощностей, которые создают большие количества диоксида углерода и других выделений.

Таким образом, существует потребность в способах эффективного и приемлемого по стоимости снижения выбросов CO2 в отходящих газах стационарных источников. Кроме того, предпочтительно, чтобы ограничительное оборудование могло справляться с высокими скоростями потоков, обусловленными промышленными процессами, обеспечивая при этом желаемую эффективность удаления. Предпочтительно также, чтобы ограничительные процессы были регенеративными и в них применялась рециркуляция, воплощая тем самым в жизнь инициативы устойчивого развития.

Раскрытие изобретения

В своих разных аспектах настоящее раскрытие предлагает способы секвестрации диоксида углерода как загрязнителя, присутствующего в отходящих потоках промышленных текучих сред, содержащих диоксид углерода. В одном из своих аспектов способ включает уменьшение количества диоксида углерода в потоке текучей среды путем осуществления контакта потока с промывочным материалом. Промывочный материал включает в себя первый компонент и второй компонент. В некоторых аспектах реакцию проводят в присутствии воды (например, в суспензии или в полусухих формах). Первый компонент отличен от второго компонента. При этом первый компонент содержит источник оксида кальция и источник ионов щелочных металлов, а второй компонент содержит шлак, в котором имеются один или более химически активных силикатных соединений.

В некоторых вариантах осуществления первый компонент содержит материал, выбираемый из группы, состоящей из пыли цементной печи (CKD), пыли известково-обжиговой печи (LKD), известкового побочного продукта сахаросвекольного производства, клинкерной пыли, гашеной извести, негашеной извести и их смеси. В некоторых вариантах осуществления второй компонент содержит материал, выбираемый из группы, состоящей из доменного шлака, стального шлака и их смеси. Примеры подходящего шлакового материала включают охлажденный на воздухе доменный шлак, гранулированный доменный шлак, молотый гранулированный доменный шлак, вспученный и/или таблетированный доменный шлак, стальной шлак из кислородного конвертера, стальной шлак из мартеновской печи, стальной шлак из электродуговой печи и любые их смеси. Второй компонент может в некоторых случаях содержать шлак нержавеющей стали, получаемый из печи, производящей и/или перерабатывающей нержавеющую сталь. В некоторых вариантах осуществления первый компонент содержит пыль цементной печи (CKD), а второй компонент содержит шлак нержавеющей стали. В своих разных аспектах способы дают продукт, содержащий карбонат кальция и отработанный промывочный материал. В некоторых вариантах осуществления производимый карбонат кальция рециркулируется в качестве сырья в каком-либо промышленном процессе. Одним из примеров такой рециркуляции является использование карбоната кальция в качестве сырья для производства цемента или производства извести. Производимый карбонат кальция может в некоторых случаях использоваться в качестве флюса при переработке железа и/или стали.

В различных аспектах для отмывки диоксида углерода из содержащего диоксид углерода потока текучей среды предлагается суспензия секвестрирующего диоксид углерода материала. Суспензия содержит первый компонент, второй компонент и воду. Первый компонент содержит один или более материалов, выбираемых из группы, состоящей из пыли цементной печи, пыли известково-обжиговой печи, известкового побочного продукта сахаросвекольного производства, клинкерной пыли, негашеной извести, гашеной извести и их смеси. Второй компонент содержит шлак, в котором имеются один или более химически активных силикатов. Суспензия содержит частицы со средним максимальным размером меньшим или равным примерно 500 µм и средней площадью поверхности большей или равной примерно 1000 см2/г.

В других вариантах осуществления секвестрирующий диоксид углерода материал предлагается в виде суспензии для отмывки диоксида углерода из содержащего диоксид углерода потока текучей среды. Суспензия содержит первый компонент, содержащий пыль цементной печи (CKD), и второй компонент, содержащий шлак, в котором имеются один или более химически активных силикатных соединений. Суспензия содержит также воду. Суспензия содержит частицы со средним максимальным размером менее чем или равным примерно 500 µм и средней площадью поверхности большей чем или равной примерно 1000 см2/г.

В еще одном своем аспекте раскрытие предлагает ограничивающую выбросы диоксида углерода систему. Система включает в себя реакционную камеру. Реакционная камера имеет вход для текучей среды, вход для суспензии, зону смешения, выход для текучей среды и выход для суспензии. Содержащий диоксид углерода отходящий поток сообщается по текучей среде с реакционной камерой и вводится в реакционную камеру через вход для текучей среды. Далее источник суспензии сообщается по текучей среде с реакционной камерой. Суспензия из источника суспензии вводится в реакционную камеру через вход для суспензии. Кроме того, зона смешения обеспечивает турбулентное смешение суспензии с отходящим потоком. Реакционная камера имеет такой объем, который обеспечивает достаточное время пребывания для обработки отходящего потока, в результате которой количество диоксида углерода снижается не менее чем на 30%. Суспензия содержит первый компонент, содержащий источник оксида кальция и источник ионов щелочных металлов, второй компонент, содержащий шлак, в которой имеется один или более химически активных силикатов, и воду. Отработанную суспензию и/или образовавшийся карбонат кальция выводят из реакционной камеры через выход для суспензии.

В других вариантах осуществления предлагается способ рециркуляции промышленных побочных продуктов. Промывочный материал для диоксида углерода образуют смешением первого произведенного компонента со вторым произведенным компонентом. Первый компонент содержит источник оксида кальция и источник ионов щелочных металлов. Второй компонент содержит шлак, в котором имеются один или более химически активных силикатных соединений. Отходящий поток, производимый в каком-либо промышленном процессе и содержащий диоксид углерода, после этого вводится в контакт с промывочным материалом. Образуется продукт, содержащий карбонат кальция, пригодный для полезного повторного использования, например в каком-либо промышленном процессе. В некоторых вариантах осуществления после осуществления контакта и образования продукта промывочный материал становится отработанным и по крайней мере часть отработанного промывочного материала смешивают со свежим первым произведенным компонентом и свежим вторым произведенным компонентом.

В различных других своих аспектах раскрытие предлагает способы уменьшения выбросов диоксида углерода из отходящих потоков, генерируемых стационарными источниками горения (например, котлами, мусоросжигательными печами), цементными печами, известково-обжиговыми печами, железо- и сталеплавильными печами. Этим путем разные аспекты раскрытия предоставляют эффективное средство для удаления выбросов диоксида углерода, регулируя тем самым выбросы парниковых газов и рециркулируя при этом по крайней мере часть промышленного побочного продукта, и преимущественно несколько побочно образующихся материалов, с образованием какого-либо полезного продукта.

Другие области применения станут очевидными из приведенного в заявке описания. Следует иметь в виду, что описание и конкретные примеры служат лишь цели иллюстрации и не предназначены для ограничения настоящего раскрытия.

Краткое описание чертежей

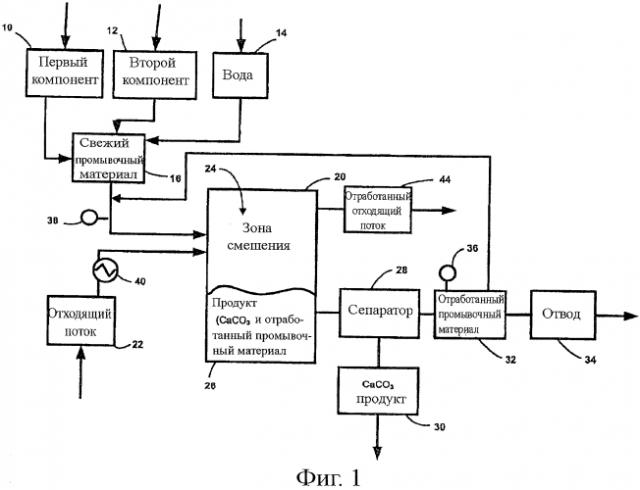

Фиг.1 - типичная технологическая схема системы секвестрации диоксида углерода согласно некоторым вариантам осуществления раскрытия.

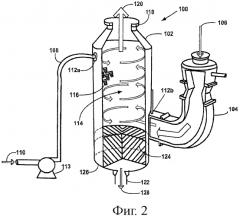

Фиг.2 - установка одного из вариантов осуществления настоящего раскрытия, показывающая систему ограничения выбросов диоксида углерода с промывочным башенным реактором.

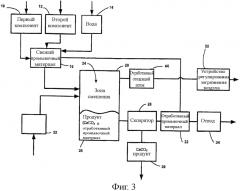

Фиг.3 - технологическая схема некоторых вариантов осуществления раскрытия, показывающая систему удаления диоксида углерода, где обработанный отходящий поток из устройства для удаления диоксида углерода дополнительно обрабатывается с помощью устройства регулирования загрязнения воздуха с целью удаления одного или более дополнительных загрязнителей отличных от диоксида углерода.

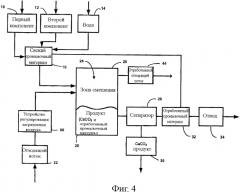

Фиг.4 - технологическая схема некоторых других вариантов осуществления раскрытия, показывающая систему удаления диоксида углерода, где отходящий поток предварительно обрабатывается с помощью устройства регулирования загрязнения воздуха с целью удаления одного или более загрязнителей до поступления этого потока в устройство для удаления диоксида углерода.

Детальное описание

В различных аспектах полученные в раскрытии данные предлагают способ уменьшения количества содержащегося в потоке текучей среды газообразного диоксида углерода путем секвестрации или отмывки диоксида углерода из газовой фазы потока текучей среды. В некоторых вариантах осуществления текучей средой является газ и/или пар, но она может также увлекать твердые вещества и/или жидкости такие как захваченные твердые частицы, капельки жидкости и/или аэрозоли. В различных вариантах осуществления потоком текучей среды является отходящий поток или поток выхлопных газов, создаваемые в каком-либо промышленном процессе. Поток текучей среды с целью удаления из него диоксида углерода вводится в контакт с промывочным или секвестрирующим диоксид углерода материалом. После контакта с промывочным материалом содержащееся в потоке текучей среды количество диоксида углерода снижается. В некоторых вариантах осуществления диоксид углерода взаимодействует с промывочным материалом с образованием какого-либо полезного продукта, что более детально будет описано ниже.

В различных аспектах промывочный материал содержит первый компонент, второй компонент и воду. Первый компонент отличен от второго компонента. В различных аспектах первый компонент содержит источник оксида кальция и источник ионов щелочных металлов. Второй компонент содержит шлак, в котором имеются один или более химически активных силикатных соединений. Промывочный материал взаимодействует с диоксидом углерода с образованием продукта, содержащего карбонат кальция и отработанный промывочный материал.

В различных вариантах осуществления первый компонент промывочного материала содержит оксид кальция (CaO). При этом предпочтительно, чтобы первый компонент содержал также источник ионов щелочных металлов, таких, например, как ионы натрия и/или калия. В некоторых вариантах осуществления первый компонент содержит материал, который образуется или производится в каком-либо промышленном процессе. Как будет более подробно описано ниже, некоторые варианты осуществления включают в себя повторное использование отработанных материалов, которые бы в других случаях выбрасывались, складировались или захоранивались в земле. Однако разные подходящие источники оксида кальция и ионов щелочных металлов могут быть встречающимися в природе материалами, такими как минералы, или же они могут производиться как промышленные продукты. В своих различных аспектах первый компонент содержит материал, выбираемый из группы, состоящей из пыли цементной печи, пыли известково-обжиговой печи, известкового побочного продукта сахаросвекольного производства, клинкерной пыли, гашеной извести, негашеной извести и любых их смесей. В число таких смесей входит любая комбинация двух или более компонентов. В некоторых вариантах осуществления первый компонент содержит материал, выбираемый из группы, состоящей из пыли цементной печи, пыли известково-обжиговой печи, известкового побочного продукта сахаросвекольного производства и их смесей. В других вариантах осуществления первый компонент содержит пыль известково-обжиговой печи. В некоторых вариантах осуществления первый компонент содержит пыль цементной печи. Такие не ограничивающие изобретения материалы являются подходящими источниками оксида кальция и ионов щелочных металлов для использования в промывочных материалах. Первый компонент может содержать и другие источники оксида кальция и ионов щелочных металлов, включая, например, отработанный активный ил водоочистных установок, бумажную массу и бумажный ил, побочные продукты производства карбида кальция и другие хорошо известные опытному специалисту материалы, являющиеся источниками оксида кальция и ионов щелочных металлов.

Как это известно специалистам, многие источники оксида кальция и ионов щелочных металлов могут иметь различающиеся составы в зависимости от конкретного процесса, с помощью которого их получают; конкретных составов исходных материалов и топлив, используемых для производства источника; условий и длительности хранения или накопления; а также от множества других факторов.

В некоторых вариантах осуществления первый компонент преимущественно содержит один или более активных ингредиентов, выбираемых из группы, состоящей из CaO, K2O, Na2O и их смеси. В некоторых вариантах осуществления первый компонент содержит один или более активных ингредиентов, выбираемых из группы, состоящей из CaO, Na2O, K2O и их смесей, где общее количество активных ингредиентов, содержащихся в промывочном материале составляет от примерно 30 до примерно 60 вес. %. В некоторых случаях первый компонент наряду с оксидом кальция и оксидами щелочных металлов содержит дополнительные активные соединения, причем такие активные ингредиенты не ограничиваются теми, которые были упомянуты выше.

В некоторых своих аспектах первый компонент содержит оксид кальция (CaO) в количестве большем или равном примерно 30 вес. %. Как принято в настоящей заявке, все процентные содержания, если не указано противное, приводятся на основе веса. Следует отметить, что химические составы разных описанных здесь материалов выражены в категориях простых оксидов, рассчитанных на основе элементного состава, определяемого, как правило, методами рентгеновской флюоресценции. В то время как различные простые оксиды могут входить (и часто входят) в более сложные соединения в материале, оксидный состав является полезным способом выражения концентрации представляющих интерес соединений в соответствующих составах.

В некоторых вариантах осуществления первый компонент содержит свободную известь (свободный СаО) в количестве большем или равном примерно 3 вес. %. Под «свободной известью» подразумевается свободный оксид кальция (свободный СаО), легко гидратирующийся в материале водой. Негашеная известь, называемая также «быстродействующей» известью, имеет высокую концентрацию дегидратированной (свободной) извести, или свободного оксида кальция (CaO), который способен реагировать с водой, т.е. гаситься. В отличие от этого гашеная, или гидратированная, известь уже прореагировала с водой с образованием Са(OH)2. Содержание свободной извести часто используют как показатель химической активности содержащих оксид кальция материалов. В некоторых вариантах осуществления раскрытия свободная известь может составлять примерно 5% или даже больше.

В некоторых вариантах осуществления первый компонент преимущественно содержит некоторое количество источника ионов щелочных металлов в форме оксида натрия (Na2O) и/или оксида калия (K2O) в количестве большем или равном примерно 1 вес. %. Следует отметить, что некоторые ионов щелочных металлов образуют комплексы с различными сложными анионами типа сульфатов, однако в типичном анализе на содержание щелочи оксиды щелочных металлов и сульфаты приводятся отдельно. В некоторых вариантах осуществления количество источника ионов щелочных металлов в форме оксида натрия (Na2O) и/или оксида калия (K2O) больше или равно примерно 3 вес. % и в некоторых случаях больше или равно примерно 4 вес. %. Содержание щелочи в различных пуццолановых и/или цементных материалах может быть также выражено в виде натриевого эквивалента (Na2Oe), который подразумевает присутствие как Na2O, так и K2O, рассчитываемое с помощью уравнения:

z = x + ( 0 , 6 5 8 ⋅ y ) ( у р . 1 )

где z обозначает натриевый эквивалент Na2Oe, х обозначает весовой процент присутствующего в составе Na2O и у обозначает весовой процент присутствующего в составе K2O. Такие натриевые эквиваленты Na2Oe могут быть в пределах от более 0,01 вес. % до более или равно примерно 1 вес. %, возможно до более или равно примерно 2 вес. %, возможно до более или равно примерно 3 вес. % и, в некоторых вариантах осуществления, до более или равно примерно 5 вес. %.

Как будет более подробно описано ниже, ионы щелочных металлов способствуют условиям желаемой реакции для промывочного материала, создавая, например, pH, который, как полагают, повышает скорость реакции и благоприятствует образованию предпочтительных продуктов при взаимодействии промывочного материала с диоксидом углерода.

В некоторых вариантах осуществления первый компонент имеет состав, представленный в таблице 1 (за исключением примесей и разбавителей).

| Таблица 1 | |

| Оксид | Примерный вес. % |

| Оксид кальция (CaO) | 30-45 |

| Оксид кремния (SiO2) | 10-20 |

| Оксид алюминия (Al2O3) | 2-7 |

| Оксид железа (Fe2O3) | 1-3 |

| Оксид магния (MgO) | 0,5-3 |

| Сульфат (SO4) | 1-15 |

| Оксид натрия (Na2O) | 0,1-1 |

| Оксид калия (K2O) | 0,1-15 |

В некоторых вариантах осуществления первый компонент преимущественно содержит пыль цементной печи (CKD), под которой обычно подразумевают побочный продукт, производимый в печи для обжига цемента или связанном с ней обработочном оборудовании в процессе производства цемента. Хотя влажный и сухой способы между собой различаются, в обоих способах сырье нагревают постадийно. Сырье для производства цемента содержит источники кальция, оксида кремния, железа и оксида алюминия и, как правило, включает известняк, а также множество других материалов, таких, например, как глина, песок и/или глинистый сланец.

Первой стадией производства цемента является стадия Предварительного нагрева, на которой из исходных материалов отгоняют возможно присутствующую в них влагу, удаляют гидратную воду и поднимают температуру сырья до примерно 1500°F (800°C). Второй стадией является стадия прокаливания, которая обычно проходит при температуре от примерно 1500 до примерно 2000°F (1100°C) и на которой известняк (CaCO3) превращают в известь (СаО) путем отгонки CO2 в процессе реакции прокаливания. Исходные материалы после этого нагревают до максимальной температуры от примерно 1400 до 1650°C в зоне сгорания, где исходные материалы в значительной степени плавятся и становятся текучими, в результате чего образуются неорганические соединения такие как трехзамещенный силикат кальция, двухзамещенный силикат кальция, трехзамещенный алюминат кальция и алюмоферрит кальция. Типичный состав продуктов типа портландцемента показывает, что они содержат примерно 65-70% СаО, 20% SiO2, 5% Al2O3 и 4% Fe2O3 с меньшими количествами других соединений таких как оксиды магния, серы, калия, натрия и т.д. Расплавленное сырье охлаждают до отверждения в промежуточный продукт в виде маленьких кусочков, известный как «клинкер», который затем извлекают из печи. После этого клинкер тонко размалывают и смешивают с другими добавками (такими как замедлитель схватывания, гипс), в результате чего образуется портландцемент, который затем смешивают с заполнителями и водой с образованием бетона.

Как правило, CKD включает в себя комбинацию разных частиц, образующихся в разных участках печи, в оборудовании для предварительной обработки и/или в системах обработки материалов, в том числе, например, клинкерную пыль, пыль частично или полностью прокаленного материала и пыль исходного материала (гидратированного или дегидратированного). Как известно специалистам в данной области, состав CKD меняется в зависимости от исходных материалов и используемых топлив, условий производства и обработки и расположения точек сбора CKD в процессе производства цемента. CKD может включать в себя пыль или зернистый материал, собранный из отходящих (выхлопных) потоков из печи, отходящий поток из охладителя клинкера, отходящий поток из устройства для предварительного прокаливания, устройства регулирования загрязнения воздуха и т.п. Пыль из охладителя клинкера означает пыль, собираемую с участков охладителя клинкера в печи, и обычно имеет химический состав, который очень близок к составу портландцемента.

Хотя составы CKD из разных печей различны, благодаря присутствию клинкерной пыли и прокаленных материалов CKD обычно обладает по крайней мере несколькими цементирующими и/или пуццолановыми свойствами. Типичные составы CKD включают кремнийсодержащие соединения такие как силикаты, в том числе трехзамещенный силикат кальция, двухзамещенный силикат кальция; алюминийсодержащие соединения такие как алюминаты, в том числе трехзамещенный алюминат кальция; и железосодержащие соединения такие как ферриты, в том числе алюмоферрит кальция. CKD обычно содержит относительно большие количества оксида кальция (CaO). Типичные составы CKD включают в себя оксид кальция в количестве от примерно 10 до примерно 60 вес. %, в некоторых случаях от примерно 25 до примерно 50 вес. % и, в некоторых случаях, от примерно 30 до примерно 55 вес. %. В некоторых вариантах осуществления CKD имеет концентрацию свободной щелочи от примерно 1 до примерно 10%, в некоторых случаях от примерно 1 до примерно 5% и в некоторых вариантах осуществления от примерно 3 до примерно 5%. Кроме того CKD обычно содержит ионы щелочных металлов натрия и калия, соответственно, от примерно 0,1 до примерно 10 вес. % и, в некоторых случаях, от примерно 0,2 до примерно 5 вес. %. CKD, наряду с прочим, может включать дополнительные ионы щелочных металлов, ионы щелочноземельных металлов и серу. CKD содержит также, как правило, кремнезем (SiO2) от примерно 10 до примерно 20 вес. %, оксид алюминия (Al2O3) от примерно 2 до примерно 7 вес. % и оксид железа (Fe2O3) от примерно 1 до примерно 3 вес. %.

Для типичных CKD-пылей характерны интервалы удельного веса от примерно 2,6 до 2,8, максимальный размер частиц от примерно 0,30 мм (300 µм) и крупность по Блэйну (площадь удельной поверхности) в пределах от примерно 4600 до примерно 14000 см2/г.

В некоторых вариантах осуществления первый компонент промывочного материала раскрытия содержит известь (конкретнее, негашеную известь) или пыль известково-обжиговой печи (LKD). LKD является побочным продуктом производства извести. LKD представляет собой пыль или зернистый материал, собранный в печи обжига известняка или связанного с ней обработочного оборудования. Произведенная известь может быть отнесена к категории высококальциевой извести или доломитной извести, a LKD варьирует в зависимости от процесса, в котором она образована. Известь часто получают с помощью реакции прокаливания, проводимой путем нагрева кальцитного исходного материала, такого как карбонат кальция (CaCO3), с образованием свободной извести CaO и диоксида углерода (CO2). Высококальциевая известь имеет высокую концентрацию оксида кальция и обычно некоторое количество примесей, включая алюминийсодержащие и железосодержащие соединения. Высококальциевую известь получают, как правило, из высокочистого карбоната кальция (с чистотой примерно 95% или выше). Типичное содержание оксида кальция в LKD-продукте, полученном при переработке высококальциевой извести, близко к концентрации оксида кальция в самой извести-продукте и может быть больше или равно примерно 75 вес. %, в некоторых случаях больше или равно примерно 85 вес. % и, в некоторых случаях, больше или равно примерно 90 вес. %. В некоторых производствах извести разлагают при нагревании доломит (CaCO3·MgCO3) и получают первоначально оксид кальция (СаО) и оксид магния (MgO), образуя, таким образом, то, что известно как доломитная известь. В извести или LKD, образующихся при переработке доломитной извести, оксид кальция может содержаться в количестве большем или равном примерно 45 вес. %, в некоторых случаях большем или равном примерно 50 вес. % и в некоторых вариантах осуществления большем или равном примерно 55 вес. %. Хотя как известь, так и LKD варьируют в зависимости от применяемого типа переработки извести, они обычно имеют относительно высокую концентрацию свободной извести. Типичные количества таких продуктов как известь или LKD составляют от примерно 10 до примерно 50% и, в некоторых случаях, от примерно 20 до примерно 40%.

Далее, LKD и известковые продукты содержат, как правило, ионы щелочных металлов натрия и калия в соответствующих количествах от примерно 0,01 до примерно 1 вес. % и, в некоторых случаях, от примерно 0,03 до примерно 0,25 вес. %. Щелочь и/или LKD могут наряду с прочим включать дополнительные ионы щелочных металлов, ионы щелочноземельных металлов (такие как указанный выше MgO) и серу. LKD содержит также кремнезем (SiO2) от примерно 1 до примерно 10 вес. %, оксид алюминия (Al2O3) от примерно 0,1 до примерно 5 вес. % и оксид железа (Fe2O3) от примерно 0,5 до примерно 2 вес. %. Для типичных CKD характерны интервалы удельного веса от примерно 2,6 до 3,0, максимальный размер частиц примерно 2 мм (2000 µм) и крупность по Блэйну (площадь удельной поверхности) в пределах от примерно 1300 до примерно 10000 см /г.

Другим типичным материалом, используемым в качестве первого компонента промывочного материала настоящего раскрытия является известковый побочный продукт рафинации сахара. Известь применяют в производстве сахара из сахарного тростника, сахарной свеклы, кленового сока и сорго. Например, сахарный тростник и сахарную свеклу собирают и обрабатывают водой с образованием сырого сока, который имеет низкий pH и содержит растворенные примеси. Более конкретно, сахарный сироп содержит сахарозу, целлюлозу, различные несахаристые вещества, например органические и неорганические соли, аминокислоты, красители и высокомолекулярные вещества, такие как белок и пектин. К соку добавляют гидратированную известь для повышения рН и взаимодействия с примесями, в результате чего образуются нерастворимые кальцийсодержащие органические соединения, которые могут быть удалены. При традиционном способе очистки сахара добавляют известь (СаО) и диоксид углерода (CO2), в результате чего образуется осадок (ил), содержащий карбонат кальция и часть указанных выше несахаристых компонентов. Обезвоженный ил содержит оксид кальция (CaO), обычно в гидратированной форме (Са(OH)2). Рафинация сахарного сока может быть аналогичным образом продолжена. Для сахарной свеклы обычно требуется наибольший объем рафинации с помощью извести и илистый побочный продукт в этом случае обычно называют «известковым побочным продуктом сахаросвекольного производства». Однако использование термина «известковый побочный продукт сахаросвекольного производства» применимо лишь к классу тех известковых побочных продуктов переработки сахара, которые пригодны для использования в промывочных материалах раскрытия.

В известковом побочном продукте сахаросвекольного производства оксид кальция может содержаться в количестве большем или равном примерно 25 вес. %, в некоторых случаях большем или равном примерно 30 вес. % и, в некоторых вариантах осуществления, большем или равном примерно 40 вес. %. Известковый побочный продукт сахаросвекольного производства обычно содержит также ионы щелочных металлов таких как натрия и калия, содержащиеся соответственно в количестве примерно 0,01 вес. % или более, в некоторых случаях в количестве большем или равном примерно 0,05 вес. %, в некоторых случаях большем или равном примерно 0,1 вес. % и, в некоторых вариантах осуществления, в количестве большем или равном примерно 1% от веса композиции.

Таким образом, первый компонент промывочного материала может содержать какой-либо подходящий источник оксида кальция и ионов щелочных металлов. В некоторых случаях первый компонент может содержать единственный подходящий материал или смеси подходящих материалов, которые обеспечивают оксид кальция и ионы щелочных металлов в желаемых концентрациях.

Шлаковые материалы представляют собой промышленные побочные продукты производства металлов. В разных вариантах осуществления второй компонент промывочного материал содержит такой шлаковый материал, который служит источником химически активного силиката. Как правило, силикаты находятся в тетраэдрической форме, которая может быть объединена в цепи, двойные цепи, листы, трехмерные каркасы и другие полимерные («геополимерные») формы. Силикат включает в себя атомы кремния и кислорода с одним или более металлами и/или водородом. Обычно кремний и кислород находятся в форме SixOy, где х обычно равен 1 или 2, а у может быть в пределах от 2 до 7 (SiO2, SiO3, SiO4 и Si2O7). Хотя многие силикаты не растворимы или устойчивы в воде, полагают, что щелочные условия и повышенные температуры способствуют более высокой растворимости и/или реакционной способности некоторых силикатных соединений в присутствии воды. Растворимость в воде или реакционная способность силикатного соединения в присутствии воды зависят от множества факторов, в том числе от катионов, с которым анион силиката образует комплекс (например, элементы ионов щелочных металлов группы IA и NH4 + обладают тенденцией образовывать водорастворимые силикаты).

Некоторые представители силикатов более химически активны с ионными частицами и могут обладать более высокой растворимостью в воде, где такие силикаты, как считается, ионизуются до формы ионов SiO-. Например, силикаты могут образовывать различные кристаллические структуры, начиная от кристаллических и высокоупорядоченных фаз (например, кварца) до криптокристаллических фаз (например, предельно мелких кристаллических структур типа халцедона) и аморфных фаз или стеклоподобн