Неионные гидрофобно замещенные простые эфиры целлюлозы

Иллюстрации

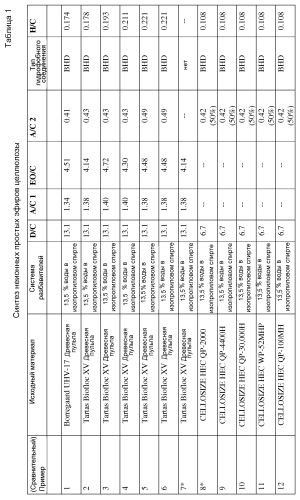

Показать всеИзобретение относится к химической промышленности. Неионный простой эфир целлюлозы имеет гидроксиэтильные группы и одно из свойств a), b) или c): a) остаточную динамическую вязкость, %η80/25 - 30%, где %η80/25=[динамическая вязкость раствора при 80°C/динамическая вязкость раствора при 25°C]×100, динамическую вязкость раствора при 25°C и 80°C измеряют для 1% водного раствора; b) динамический модуль упругости 15 Па при 25°C и остаточный динамический модуль упругости, %G'80/25 - 12%, где %G'80/25=[динамический модуль упругости при 80°C/динамический модуль упругости при 25°C]×100, динамический модуль упругости при 25°C и 80°C измеряют для 1% водного раствора; c) критическую концентрацию ассоциации меньше чем 15 м.д., измеренную с помощью рассеяния света. Изобретение позволяет понизить уровень термического разжижения и повысить эффективность загустителя при повышенных температурах. 4 н. и 12 з.п. ф-лы, 6 ил., 4 табл., 41 пр.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение относится к новым неионным простым эфирам целлюлозы, к способу их получения и к их использованию.

Уровень техники

Неионные простые эфиры целлюлозы, в целом, известны в данной области. Их используют, среди прочего, в разнообразных областях промышленности в качестве загустителей, в качестве вспомогательных средств для удерживания воды и в качестве суспендированных вспомогательных веществ в определенных процессах полимеризации.

Патент США № 4784693 описывает использование гидрофобно модифицированной гидроксиэтилцеллюлозы (HmHEC), имеющей 0,2-4% масс. гидрофобного замещения, 1,5-4 замещения MS (гидроксиэтилом) и вязкость 300-500 сП, измеренную для водного раствора 1% масс., для использования в качестве добавки для предотвращения потерь текучих сред при цементировании нефтяных скважин.

Патент США 4529523 описывает использование гидрофобно модифицированных простых эфиров целлюлозы, таких как гидрофобно модифицированная гидроксиэтилцеллюлоза, имеющая примерно 1% масс. гидрофобного замещения, 2,5 замещения MS (гидроксиэтоксилом) и молекулярную массу 50000-1000000, предпочтительно примерно 150000-800000, в качестве среды для заводнения, для извлечения нефти.

Патент США № 4228277 описывает неионные простые метиловый, гидроксиэтиловый или гидроксипропиловый эфиры целлюлозы, замещенные длинноцепочечными алкильными радикалами, имеющими 10-24 атомов углерода, в количестве в пределах примерно между 0,2% масс. и тем количеством, которое делает растворимость простого эфира целлюлозы в воде, меньшей, чем на 1% масс. Продукты демонстрируют улучшенные свойства модификации вязкости по сравнению с аналогичными им немодифицированными простыми эфирами целлюлозы.

Неожиданно многие из известных водорастворимых или набухающих в воде простых эфиров целлюлозы, используемых в качестве модификаторов реологии или загущающих агентов, демонстрируют обратимую потерю вязкости при повышенных температурах, упоминаемую как термическое разжижение. Однако во многих конечных применениях, таких как добыча воды, нефти и природного газа (например, при цементировании скважин, при гидравлическом разрыве пласта и при стимулировании добычи нефти), геотермические скважины (гидроразрыв и цементирование), строительство (например, прокачка и заливка бетона, саморазравнивающийся цемент, панели из литого бетона), полное восстановление дорожного полотна, керамика (например, добавка для повышения прочности формовочных материалов в сыром состоянии), текучие среды для металлообработки и резания металлов, термическое разжижение является в высшей степени нежелательным. Соответственно, было бы желательным найти новые простые эфиры целлюлозы, которые демонстрируют пониженный уровень термического разжижения и которые, таким образом, были бы более эффективными загустителями при повышенных температурах.

Сущность изобретения

Неожиданно обнаружены новые неионные простые эфиры целлюлозы с пониженным уровнем термического разжижения и способы их получения.

Один из аспектов настоящего изобретения представляет собой неионные простые эфиры целлюлозы, имеющие гидроксиэтильные группы и являющиеся, кроме того, замещенными одним или несколькими гидрофобными заместителями, где простой эфир целлюлозы имеет, по меньшей мере, одно из свойств a), b) или c):

a) остаточная динамическая вязкость, η80/25, по меньшей мере, 30%, где %η80/25=[динамическая вязкость раствора при 80°C/динамическая вязкость раствора при 25°C]×100, динамическая вязкость раствора при 25°C и 80°C измеряется для 1% водного раствора;

b) динамический модуль упругости, по меньшей мере, 15 Паскалей при 25°C и остаточный динамический модуль упругости, %G'80/25, по меньшей мере, 12%, где %G'80/25=[динамический модуль упругости при 80°C/динамический модуль упругости при 25°C]×100, динамический модуль упругости при 25°C и 80°C измеряется для 1% водного раствора;

c) критическая концентрация ассоциации, меньшая чем 15 м.д., как измерено с помощью рассеяния света.

Другой аспект настоящего изобретения представляет собой композицию, содержащую этот неионный простой эфир целлюлозы.

Другой аспект настоящего изобретения представляет собой способ получения рассмотренного выше неионного простого эфира целлюлозы, который включает стадию взаимодействия сначала гидроксиэтилцеллюлозы с гидроксидом щелочного металла при молярном отношении гидроксида щелочного металла к целлюлозе от 0,2 до 1,5, а затем с реагентом, содержащим гидрофобное соединение.

Еще один аспект настоящего изобретения представляет собой способ получения рассмотренного выше неионного простого эфира целлюлозы, который включает стадии

a) взаимодействия целлюлозы с гидроксидом щелочного металла при молярном отношении гидроксида щелочного металла к целлюлозе от 0,2 до 2,0 с получением щелочной целлюлозы; и

b) алкилирования указанной щелочной целлюлозы с помощью этиленоксида, и

c) взаимодействия с реагентом, содержащим гидрофобное соединение, после установления молярного отношения гидроксида щелочного металла к целлюлозе от 0,1 до 1,0.

Еще один аспект настоящего изобретения представляет собой способ, который включает:

получение текучей среды, содержащей рассмотренный выше неионный простой эфир целлюлозы, и использование текучей среды в применении, выбранном из группы, состоящей из:

геотермической скважины для добычи воды или природного газа, которая не использует бурового раствора, жидкости для ремонта скважин или раствора для заканчивания скважин,

цементирующего препарата,

применения в керамике,

применения в текучих средах для металлообработки и резания металла, или

применения в скважинах на нефтяных полях, которые не используют бурового раствора, жидкости для ремонта скважин или раствора для заканчивания скважин.

Еще один аспект настоящего изобретения представляет собой использование рассмотренного выше неионного простого эфира целлюлозы для модификации вязкости текучих сред для использования

в геотермических скважинах для добычи воды или природного газа, которая не использует промывочные жидкости, жидкости для ремонта скважин или раствор для заканчивания скважин,

в цементирующих препаратах,

в применениях в керамике,

в применениях в текучих средах для металлообработки и резания металла или

в применениях в скважинах на нефтяных полях, которые не используют промывочные жидкости, жидкости для ремонта скважин или раствор для заканчивания скважин.

Сокращение HmHEC используют в настоящем документе для неионных простых эфиров целлюлозы, имеющих гидроксиэтильные группы и являющиеся, кроме того, замещенными одним или несколькими гидрофобными заместителями.

Краткое описание чертежей

Фиг.1 иллюстрирует процент остаточной динамической вязкости при 80°C для HmHEC как функцию молекулярной массы полимера HEC, используемого в качестве исходного материала для дериватизации.

Фиг.2 иллюстрирует процент остаточной динамической вязкости при 80°C для HmHEC как функцию вязкости по Брукфилду для 1% раствора полимера HmHEC.

Фиг.3 иллюстрирует процент остаточной динамической вязкости при 80°C для HmHEC как функцию гидрофобного замещения (гидрофобная DS).

Фиг.4 иллюстрирует процент остаточной динамической вязкости при 80°C для HmHEC как функцию критической концентрации ассоциации.

Фиг.5 иллюстрирует динамическую вязкость Портланд-цемента, содержащего HmHEC, как функцию температуры.

Фиг.6 иллюстрирует, как определяется критическая концентрация ассоциации для HmHEC.

Подробное описание изобретения

Неионные простые эфиры целлюлозы имеют гидроксиэтильные группы и являются, кроме того, замещенными одним или несколькими гидрофобными заместителями.

Гидроксиэтильное молярное замещение EO MS (молярное замещение этиленоксидом) полимеров, полученных из гидроксиэтилцеллюлозы, определяют либо по простому увеличению массы, либо используя модификацию Моргана метода Цайзеля: P. W. Morgan, Ind. Eng. Chem., Anal. Ed., 18, 500-504 (1946). Процедура также описывается в ASTM метод D-2364 (2007). EO MS неионного простого эфира целлюлозы по настоящему изобретению, как правило, составляет от 1 до 5, предпочтительно от 1,5 до 3,5, более предпочтительно от 1,6 до 2,5, наиболее предпочтительно от 1,9 до 2,5.

Неионные простые эфиры целлюлозы по настоящему изобретению являются, кроме того, замещенными одним или несколькими гидрофобными заместителями, предпочтительно ациклическими или циклическими, насыщенными или ненасыщенными, разветвленными или линейными углеводородными группами, такими как алкильная, алкиларильная или арилалкильная группа, имеющими, по меньшей мере, 8 атомов углерода, как правило, от 8 до 32 атомов углерода, предпочтительно от 10 до 30 атомов углерода, более предпочтительно от 12 до 24 атомов углерода, а наиболее предпочтительно от 12 до 18 атомов углерода. Как используется в настоящем документе, термины "арилалкильная группа" и "алкиларильная группа" означают группы, имеющие как ароматические, так и алифатические структуры. Наиболее предпочтительный алифатический гидрофобный заместитель представляет собой гексадецильную группу, которая, наиболее предпочтительно, имеет прямую цепь. Гидрофобный заместитель является неионным.

Среднее количество молей гидрофобного заместителя (заместителей) на моль единицы ангидроглюкозы обозначается как гидрофобная DS (степень замещения гидрофобным соединением). DS измеряют с использованием модификации Моргана метода Цайзеля, как описано выше, но с использованием газового хроматографа для измерения концентрации расщепленных алкильных групп. Один из примеров газохроматографического метода, который можно использовать для этой цели, описан в ASTM метод D-4794 (2009). В случае алкиларильных гидрофобных соединений, таких как простой додецилфенилглицидиловый эфир, для определения гидрофобной DS можно использовать спектрофотометрический метод, описанный в патенте США 6372901, полученном 16 апреля 2002 года. Гидрофобная DS предпочтительно составляет, по меньшей мере, 0,0003, более предпочтительно, по меньшей мере, 0,001, наиболее предпочтительно, по меньшей мере, 0,003, и в частности, по меньшей мере, от 0,005 моль до 0,012 моль гидрофобного заместителя (заместителей) на моль единицы ангидроглюкозы. Средний уровень замещения гидрофобным заместителем (заместителей), как правило, составляет до 0,012, обычно, до 0,010. Верхний предел гидрофобного замещения определяется по водорастворимости получаемого неионного простого эфира целлюлозы. При увеличении гидрофобного замещения достигается точка, при которой получаемый полимер является водонерастворимым. Как отмечено в примерах 49 и 50, для гексадецильной группы, неионный простой эфир целлюлозы делается водонерастворимым при гидрофобном замещении примерно 0,015. Этот верхний предел несколько изменяется в зависимости от конкретного используемого гидрофобного соединения и способа, с помощью которого его добавляют. На простом эфире целлюлозы могут замещаться несколько типов гидрофобных заместителей, но общий уровень замещения предпочтительно находится в пределах, приведенных выше. Неионные простые эфиры целлюлозы по настоящему изобретению предпочтительно имеют средневзвешенную молекулярную массу, по меньшей мере, 1000000, более предпочтительно, по меньшей мере, 1300000. Их средневзвешенная молекулярная масса предпочтительно составляет до 2500000, более предпочтительно до 2000000. Средневзвешенную молекулярную массу измеряют с помощью эксклюзионной хроматографии (SEC), используя процедуры, описанные ниже.

Неионные простые эфиры целлюлозы по настоящему изобретению предпочтительно имеют вязкость по Брукфилду, по меньшей мере, 5000 мПа×с, более предпочтительно, по меньшей мере, 6000 мПа×с, а еще более предпочтительно, по меньшей мере, 9000 мПа×с. Неионные простые эфиры целлюлозы по настоящему изобретению предпочтительно имеют вязкость по Брукфилду до 20000 мПа×с, более предпочтительно до 18000 мПа×с, а наиболее предпочтительно до 16000 мПа×с. Вязкость по Брукфилду измеряют для 1% водного раствора при 30 об/мин, со шпинделем № 4 при 25,0°C на вискозиметре Брукфилда. Вязкость по Брукфилду зависит от гидрофобного замещения, но также является показателем молекулярной массы неионного простого эфира целлюлозы.

Неионный простой эфир целлюлозы по настоящему изобретению имеет, по меньшей мере, одно из свойств, дополнительно описанных ниже: a) остаточная динамическая вязкость, %η80/25, по меньшей мере, 30%; b) динамический модуль упругости, по меньшей мере, 15 Паскалей при 25°C и остаточный динамический модуль упругости, %G'80/25, по меньшей мере, 12%; c) критическая концентрация ассоциации, меньшая, чем 15 м.д., как измерено с помощью рассеяния света.

Предпочтительно неионный простой эфир целлюлозы по настоящему изобретению имеет два свойства из a), b) и c) в сочетании. Более предпочтительно неионный простой эфир целлюлозы по настоящему изобретению имеет все три свойства a), b) и c) в сочетании.

Большинство водорастворимых полимеров, включая неионные простые эфиры целлюлозы по настоящему изобретению, обычно описываются как вязкоупругие, это означает, что свойства потока растворов полимера демонстрируют компоненты поведения как вязкого, так и упругого потоков. Вязкий компонент часто характеризуется модулем потерь, который относится к потерям энергии в растворе под сдвиговым напряжением, в то время как упругий компонент часто характеризуется с использованием динамического модуля упругости, который относится к энергии, накапливаемой в растворе под сдвиговым напряжением. В колебательном эксперименте остаточная динамическая вязкость определяется посредством деления модуля потерь на частоту осцилляций (в радианах в секунду).

Остаточная динамическая вязкость %η80/25 предпочтительно составляет, по меньшей мере, 35%, а более предпочтительно, по меньшей мере, 40%, где %η80/25=[динамическая вязкость раствора при 80°C/динамическая вязкость раствора при 25°C]×100, динамическую вязкость раствора при 25°C и 80°C измеряют для 1% водного раствора. Динамическую вязкость измеряют при 25°C и при 80°C, соответственно, с использованием колебательного реометра TA Instruments AR-2000 с геометрией Куэтта, частотой 0,5 Гц, прикладываемым напряжением 0,1809 Па и с постоянной скоростью повышения температуры 2°C/минут. Обнаружено, что в соответствии с настоящим изобретением, как правило, может быть достигнута остаточная динамическая вязкость %η80/25 примерно до 60%. Динамическая вязкость представляет собой показатель сопротивления текучей среды потоку в то время, когда на нее воздействует деформация, вызываемая колебательным сдвиговым напряжением. Во многих применениях водорастворимые полимеры используют для загущения водных систем, чтобы сделать возможным суспендирование разнообразных материалов в виде частиц. Согласно уравнению Стокса (см., например, Principles of Colloid and Surface Science, by P.C. Hiemenz, Marcel Dekker, New York, 1977, ISBN 0-8247-6573-7), скорость оседания любого материала в виде частиц, суспендированного в текучей среде, обратно пропорциональна вязкости текучей среды. Соответственно, более высокие вязкости текучей среды означают более низкие скорости оседания и, соответственно, более высокие суспендирующие способности. Во многих применениях водорастворимых полимеров, в которых высокая суспендирующая способность является ключевым атрибутом рабочих характеристик, предпочтительными являются более высокие вязкости.

Примеры таких применений включают добычу воды, нефти и природного газа (например, цементирование скважин и гидравлический разрыв пласта), строительство (например, прокачка и заливка бетона, саморазравнивающийся цемент, цементирование геотермических скважин, панели из литого бетона), полное восстановление дорожного полотна, керамика (например, как добавка для повышения прочности формовочных материалов в сыром состоянии), текучие среды для металлообработки и резания металлов. Однако, как отмечено ранее, множество водорастворимых полимеров демонстрирует термическое разжижение, которое представляет собой значительное понижение вязкости при повышенной температуре. Потеря вязкости при повышенной температуре приводила бы к потере суспендирующей способности при повышенной температуре, что, в свою очередь, приводит к деградации рабочих характеристик при любом применении, в котором водорастворимый полимер используют для загущения водной сплошной фазы, в особенности, когда суспендирование материала в виде частиц является важным атрибутом рабочих характеристик. Следовательно, высокая остаточная динамическая вязкость %η80/25 является показателем поддерживания суспендирующей способности раствора водорастворимого полимера при повышенной температуре.

Молекулярный механизм этого неожиданного поведения не является полностью понятным, но высокая молекулярная масса и гидрофобное замещение, видимо, вносят вклад в высокие рабочие характеристики остаточной динамической вязкости раствора при повышенной температуре. На фиг.1 проценты остаточной динамической вязкости при 80°C для полимеров из примеров 8 (не соответствует настоящему изобретению), 9 (в соответствии с настоящим изобретением), 10 (в соответствии с настоящим изобретением) и 13 (в соответствии с настоящим изобретением) изображены на графике как функция средневзвешенной молекулярной массы исходных полимеров гидроксиэтилцеллюлозы, используемых для получения этих полимеров. Эти примеры выбирают для этого анализа, поскольку они перекрывают некоторый диапазон молекулярных масс, но все они имеют сравнимые значения DS. Данные дают линейное соотношение, показывающее существенное увеличение остаточной динамической вязкости при увеличении молекулярной массы полимера, показывая, таким образом, зависимость остаточной динамической вязкости от молекулярной массы полимера. На фиг.2 процент остаточной динамической вязкости при 80°C для полимеров из примеров 8, 9, 10 и 13 изображен на графике как функция вязкости по Брукфилду для этих полимеров. Эти примеры выбирают для этого анализа, поскольку они перекрывают некоторый диапазон вязкости по Брукфилду, но все они имеют сравнимые значения DS. Эти данные подгоняются к логарифмической регрессии, показывая существенное увеличение остаточной динамической вязкости при увеличении вязкости по Брукфилду. Подобным же образом, на фиг.3 процент остаточной динамической вязкости раствора при 80°C для полимеров из примеров 1-6 (в соответствии с настоящим изобретением) и примера 7 (не соответствует настоящему изобретению) изображены на графике как функция гидрофобной DS. Эти примеры выбирают для этого анализа, поскольку они перекрывают некоторый диапазон значений DS, но все они приготовлены из одинаковой древесной пульпы и все они имеют сравнимые молекулярные массы. Данные дают линейное соотношение, показывая существенное увеличение остаточной динамической вязкости при увеличении гидрофобной DS. Эти результаты показывают, что предпочтительное сочетание высокой гидрофобной DS и высокой молекулярной массы должно давать наилучшую остаточную динамическую вязкость получаемого неионного простого эфира целлюлозы по настоящему изобретению. Однако известно, что если гидрофобная DS является избыточно высокой, полученный гидрофобно модифицированный полимер гидроксиэтилцеллюлозы делается водонерастворимым, а растворимость полимера является необходимой для повышения вязкости раствора. Соответственно, как правило, имеется верхний предел гидрофобной DS, выше которой гидрофобно модифицированная гидроксиэтилцеллюлоза делается водонерастворимой. Этот верхний предел изменяется в зависимости от молекулярной массы полимера, типа гидрофобного соединения и других условий реакции.

Динамический модуль упругости предпочтительно составляет, по меньшей мере, 21 Па, более предпочтительно, по меньшей мере, 24 Па, при 25°C. Остаточный динамический модуль упругости при 80°C (%G'80/25) предпочтительно составляет, по меньшей мере, 15%, более предпочтительно, по меньшей мере, 20%, где %G'80/25=[динамический модуль упругости при 80°C/динамический модуль упругости при 25°C]×100, динамический модуль упругости при 25°C и 80°C измеряют для 1% водного раствора. Динамический модуль упругости измеряют при 25°C и при 80°C, соответственно, с использованием колебательного реометра TA Instruments AR-2000 с геометрией Куэтта, частотой 0,5 Гц, прикладываемым напряжением 0,1809 Па, и при постоянной скорости повышения температуры 2°C/минута. Обнаружено, что в соответствии с настоящим изобретением, как правило, может быть получен динамический модуль упругости до 50 Па. Как правило, может также быть получен остаточный динамический модуль упругости %G'80/25 до 30%.

Динамический модуль упругости представляет собой показатель упругих свойств вязкоупругой текучей среды и используется для описания свойств гелей или гелеобразования полимерных растворов. Высокий динамический модуль упругости при 25°C и высокий остаточный динамический модуль упругости (%G'80/25) являются особенно важными при гидравлическом разрыве пласта. Гидравлический разрыв пласта представляет собой процедуру, используемую при операциях на нефтяных полях для создания трещин, простирающихся от ствола скважины в удаленные скальные формации, для увеличения скорости, при которой нефть или газ протекают из формации в ствол скважины, таким образом, увеличивая добычу нефти или природного газа из данной скважины. При гидравлическом разрыве пласта, очень вязкий полимерный раствор закачивают в скважину под высоким давлением, и это высокое давление вызывает растрескивание и образование щелей в скальной формации. Для предотвращения схлопывания трещин, когда внешнее давление убирают, твердые частицы, известные как расклинивающие агенты, смешивают с вязким полимерным раствором и вводят глубоко в трещины и щели, эффективно расклинивая открытые трещины. Когда внешнее давление убирают, трещины остаются открытыми, и желаемые нефть или газ могут протекать из формации в скважину.

Температуры в нижней части скважины часто превышают 100°C, и используемый раствор полимера должен иметь достаточно высокую вязкость при повышенной температуре, чтобы поддерживать суспензию расклинивающего агента. Однако, в дополнение к высокой вязкости, необходимой для поддержания суспендирования расклинивающего агента, часто используют слегка поперечно сшитые эластичные полимерные гели. Такие очень эластичные гелеобразные системы являются предпочтительными для доведения до максимума передачи энергии растрескивания (прикладываемого извне давления) через гель и в скальную формацию.

Критическая концентрация ассоциации предпочтительно меньше чем 14 м.д. В наиболее предпочтительных вариантах осуществления критическая концентрация ассоциации неионных простых эфиров целлюлозы по настоящему изобретению может опускаться даже до 10 м.д. Максимальную критическую концентрацию ассоциации измеряют с помощью рассеяния света, как описано более подробно в примерах.

Хотя и не желая ограничиваться конкретной молекулярной теорией, предполагается, что рабочие характеристики при повышенных температурах для этих высокомолекулярных неионных простых эфиров целлюлозы по настоящему изобретению связаны с межмолекулярной агрегацией гидрофобного соединения и с межмолекулярным переплетением полимерных цепей. Наряду с агрегацией боковых гидрофобных групп в неионных простых эфирах целлюлозы по настоящему изобретению, дающих поперечную сшивку в растворе посредством гидрофобного связывания, межмолекулярное переплетение полимерных цепей может также вносить вклад в реологическую реакцию при повышенной температуре посредством формирования физических поперечных сшивок. В любом достаточно высокомолекулярном полимерном растворе, при достаточно высокой концентрации, будет иметься широкое межмолекулярное переплетение полимерных цепей с получением сетки или взаимопроникающей структуры. В отсутствие либо ковалентной, либо другой поперечной сшивки, такой как агрегация гидрофобных соединений, любое переплетение полимерных цепей в растворе может устраняться при самом умеренном сдвиге, и не оно вносило бы вклад в образование необходимой трехмерной поперечно сшитой сетки, требуемой для высокой вязкости. Однако присутствие поперечных сшивок агрегатов гидрофобного соединения между этими точками переплетения полимерных цепей и среди них, в водных растворах этих неионных простых эфиров целлюлозы по настоящему изобретению, служило бы в качестве дополнительных рабочих точек поперечной сшивки, с воздействием увеличения эффективной плотности поперечной сшивки. Такие переплетения существуют настолько долго, насколько агрегаты гидрофобных соединений остаются интактными, поскольку эти агрегаты гидрофобных соединений предотвращают разделение полимерных цепей. Поперечные сшивки агрегатов гидрофобного соединения становятся термодинамически благоприятными при повышенной температуре, и широкое межмолекулярное переплетение цепей с остаточной агрегацией гидрофобных соединений имеет тенденцию к противостоянию термическому образованию клубков (сокращению) этих неионных простых эфиров целлюлозы по настоящему изобретению при повышенной температуре, приводя, таким образом, к наблюдаемому поддержанию вязкости раствора и динамического модуля упругости как функции температуры.

По этой причине независимый показатель межмолекулярного взаимодействия полимерных цепей неионных простых эфиров целлюлозы по настоящему изобретению должен связываться с рабочими характеристиками при повышенных температурах (процент остаточной динамической вязкости) для полимера. Один из таких показателей межмолекулярного взаимодействия полимера представляет собой критическую концентрацию ассоциации. Аналогично критической концентрации мицеллообразования, используемой для поверхностно-активных веществ, критическая концентрация ассоциации представляет собой концентрацию полимера, когда индивидуальные сольватированные полимерные цепи начинают взаимодействовать с другими индивидуальными полимерными цепями (Z. Tuzar and P. Kratochvil, "Micelles of Block and Graft Copolymers", Chapter 1 in Surface and Colloid Science, pages 1-83, Plenum Press, New York, 1993, ISBN 0-306-44150-0). Фиг.4 показывает график процента остаточной динамической вязкости как функцию критической концентрации ассоциации из примеров 2 (в соответствии с настоящим изобретением), 17 (в соответствии с настоящим изобретением), 31 (в соответствии с настоящим изобретением), 41-44 (в соответствии с настоящим изобретением), 45 (не соответствует настоящему изобретению) и J (сравнительного) (см. таблицу 4). Эти примеры выбирают для этого анализа, поскольку они перекрывают некоторый диапазон рабочих характеристик, как измеряют с помощью %G'80/25. Данные подгоняют к регрессии по степенному закону, и уменьшение критической концентрации ассоциации дает увеличение процента остаточной динамической вязкости. HmHEC с более низкой критической концентрацией ассоциации (например, те полимеры, которые демонстрируют межмолекулярные взаимодействия при более низких концентрациях) представляют собой также соединения с превосходной реологией при повышенной температуре. На графике наложены также соответствующие точки данных для сравнительных примеров F, G, H, I и K, которые представляют собой известные HmHEC, которые также попадают на эту регрессионную кривую, но поскольку эти сравнительные образцы имеют критические концентрации ассоциации больше чем 15 м.д., они не могут демонстрировать желаемые рабочие характеристики при повышенной температуре.

Неионный простой эфир целлюлозы по настоящему изобретению может быть получен двумя путями:

В соответствии с первым способом гидроксиэтилцеллюлоза сначала взаимодействует с гидроксидом щелочного металла при молярном отношении гидроксида щелочного металла к целлюлозе от 0,20 до 1,5, а затем с реагентом, содержащим гидрофобное соединение. В соответствии со вторым способом целлюлоза взаимодействует с гидроксидом щелочного металла при молярном отношении гидроксида щелочного металла к целлюлозе от 0,2 до 2,0 с получением щелочной целлюлозы, и полученная щелочная целлюлоза взаимодействует с этиленоксидом и с реагентом, содержащим гидрофобное соединение, после установления молярного отношения гидроксида щелочного металла к целлюлозе от 0,1 до 1,0.

Многие реагенты, содержащие гидрофобное соединение, пригодные для использования в качестве гидрофобных заместителей, являются коммерчески доступными, например, 1-бромдодекан, 1-бромтетрадекан, 1-бромгексадекан, 1-бромоктадекан, 1-бромэйкозан и 1-бромдокозан. В дополнение к этому, способы получения таких реагентов, содержащих гидрофобное соединение, а также способы дериватизации простых эфиров целлюлозы для включения таких гидрофобных заместителей, известны специалистам в данной области (например, патент США 4228277, выданный 14 октября 1980 года, патент США 4663159, выданный 5 мая 1987 года, патент США 4845175, выданный 4 июля 1989 года, и патент США 5426182, выданный 20 июня 1995 года).

Предпочтительные гидрофобные заместители включают соединения, полученные из реагентов, содержащих гидрофобное соединение, содержащих ациклические или циклические, насыщенные или ненасыщенные, разветвленные или линейные углеводородные группы, имеющие, по меньшей мере, 8 атомов углерода, предпочтительно группы, дополнительно описанные выше. Реагент, содержащий гидрофобное соединение, может присоединяться с гидроксиэтилцеллюлозе через эфирную, 2-гидроксипропоксильную, сложноэфирную или уретановую связь. Предпочтительной является эфирная связь.

В предпочтительных реагентах, содержащих гидрофобное соединение, источники гидрофобных соединений представляют собой простые глицидиловые эфиры, такие как простой нонилфенилглицидиловый эфир, простой додецилфенилглицидиловый эфир, простой 3-н-пентадеценилфенилглицидиловый эфир, простой гексадецилглицидиловый эфир, простой октадецилглицидиловый эфир или простой докозилглицидиловый эфир; или альфа-олефинэпоксиды, такие как 1,2-эпоксигексадекан, 1,2-эпоксиоктадекан, и их соответствующие хлоргидрины; или алкилгалогениды, такие как октилбромид, децилбромид, додецилбромид, тетрадецилбромид, гексадецилбромид, октадецилбромид, эйкозилбромид; и их смеси.

В соответствии с первым способом гидроксиэтилцеллюлоза сначала взаимодействует с гидроксидом щелочного металла, а затем с реагентом, содержащим гидрофобное соединение. Предпочтительно приготавливают суспензию гидроксиэтилцеллюлозы в разбавителе, предпочтительно в органическом растворителе, таком как метанол, этанол, н-пропиловый спирт, изопропиловый спирт, втор-бутиловый спирт, изобутиловый спирт, тетрагидрофуран, 1,4-диоксан, простой диметиловый эфир, толуол, циклогексан, циклогексанон или метилэтилкетон. Разбавитель необязательно содержит воду. Содержание воды в разбавителе, как правило, составляет от 0 до 25% масс. Предпочтительно используют гидроксиэтилцеллюлозу, которая имеет EO MS от 1 до 5, более предпочтительно от 1,5 до 3,5, наиболее предпочтительно от 1,6 до 2,5, измеренную, как дополнительно описано выше, и вязкость по Брукфилду от 1000 мПа×с до 20000 мПа×с, предпочтительно от 2000 мПа×с до 10000 мПа×с, более предпочтительно от 4000 мПа×с до 8000 мПа×с, измеренную для 1% водного раствора при 30 об/мин, с помощью шпинделя № 3 или № 4 (в зависимости от вязкости раствора) на вискозиметре Брукфилда при 25°C. Массовое отношение разбавителя к гидроксиэтилцеллюлозе предпочтительно составляет от 3 до 20, более предпочтительно от 5 до 10. Суспензию гидроксиэтилцеллюлозы приводят в контакт с гидроксидом щелочного металла, таким как гидроксид натрия или гидроксид калия, предпочтительно с гидроксидом щелочного металла в водном растворе, предпочтительно с 15-50% масс. раствором гидроксида натрия, особенно предпочтительно с 20-50% масс. раствором гидроксида натрия. Используют от 0,2 до 1,5, предпочтительно от 0,4 до 1,0 моль гидроксида щелочного металла на моль единицы ангидроглюкозы гидроксиэтилцеллюлозы. Как правило, подщелачивание осуществляют при температуре от 10 до 40°C, предпочтительно от 20 до 30°C, и в течение 15-60 минут, предпочтительно от 25 до 45 минут. Затем подщелоченная гидроксиэтилцеллюлоза взаимодействует с реагентом, содержащим гидрофобное соединение, дополнительно описанным выше.

Предпочтительно используют от 0,04 до 0,60, более предпочтительно от 0,08 до 0,16 моль реагента, содержащего гидрофобное соединение, на моль единицы ангидроглюкозы гидроксиэтилцеллюлозы. Как правило, реакцию с реагентом, содержащим гидрофобное соединение, осуществляют при температуре от 50 до 120°C, предпочтительно от 70 до 85°C, и в течение 120-600 минут, предпочтительно от 180 до 300 минут.

В соответствии со вторым способом a) целлюлоза взаимодействует с гидроксидом щелочного металла с получением щелочной целлюлозы, и b) промежуточный продукт щелочной целлюлозы взаимодействует с этиленоксидом и с реагентом, содержащим гидрофобное соединение. Целлюлоза (хлопковый пух или древесная пульпа) предпочтительно имеет средневзвешенную молекулярную массу от 800000 до 3000000, более предпочтительно от 1000000 до 2000000 Дальтон. Предпочтительно суспензию получают из целлюлозы в разбавителе, предпочтительно в органическом растворителе, таком как метанол, этанол, н-пропиловый спирт, изопропиловый спирт, втор-бутиловый спирт, изобутиловый спирт, тетрагидрофуран, 1,4-диоксан, простой диметиловый эфир, толуол, циклогексан, циклогексанон или метилэтилкетон. Разбавитель необязательно содержит воду. Содержание воды в разбавителе, как правило, составляет от 0 до 25% масс. Массовое отношение разбавителя к целлюлозе предпочтительно составляет от 3 до 30, более предпочтительно от 10 до 20. Суспензия целлюлозы приводится в контакт с гидроксидом щелочного металла, таким как гидроксид натрия или гидроксид калия, предпочтительно с гидроксидом щелочного металла, в водном растворе, предпочтительно с 15 до 50% масс. раствором гидроксида натрия, особенно предпочтительно с 20 до 50% масс. раствором гидроксида натрия. Используют от 0,2 до 2,0, предпочтительно от 1,0 до 1,5 моль гидроксида щелочного металла на моль единицы ангидроглюкозы целлюлозы. Как правило, подщелачивание осуществляют при температуре от 10 до 40°C, предпочтительно от 20 до 30°C, и в течение 15-60 минут, предпочтительно от 25 до 45 минут. Затем подщелоченная целлюлоза взаимодействует с этиленоксидом. Предпочтительно используют от 2 до 8, более предпочтительно от 4 до 6 моль этиленоксида на моль единицы ангидроглюкозы целлюлозы. Как правило, реакцию с этиленоксидом осуществляют при температуре от 40 до 120°C, предпочтительно от 70 до 85°C, и в течение от 30 до 180 минут, предпочтительно от 60 до 120 минут. Хотя все количество этиленоксида может быть добавлено к щелочной целлюлозе на одной стадии, этиленоксид может добавляться в две стадии, с промежуточным установлением концентрации щелочи, по желанию. Наиболее предпочтительно, осуществляют частичную нейтрализацию суспензии с помощью кислоты, такой как уксусная кислота, муравьиная кислота, азотная кислота, фосфорная кислота или молочная кислота, перед добавлением реагента, содержащего гидрофобное соединение. Добавляют количество кислоты, достаточное для доведения концентрации щелочи в суспензии до 0,10-1,00 моль, более предпочтительно до 0,32-0,50 моль гидроксида щелочного металла на моль единицы ангидроглюкозы целлюлозы. Реагент, содержащий гидрофобное соединение, взаимодействует со щелочной целлюлозой гораздо медленнее, чем этиленоксид. Реагент, содержащий гидрофобное соединение, может добавляться к щелочной целлюлозе одновременно с этиленоксидом, но предпочтительно реагент, содержащий гидрофобное соединение, добавляют только после завершения реакции с этиленоксидом. Предпочтительно используют от 0,05 до 0,6, более предпочтительно от 0,10 до 0,24 моль реагента, содержащего гидрофобное соединение, на моль единицы ангидроглюкозы целлюлозы. Как правило, реакцию с реагентом, содержащим гидрофобное соединение, осуществляют при температуре от 50 до 120°C, предпочтительно от 75 до 85°C, и в течение 120-600 минут, предпочтительно от 180 до 300 минут.

После завершения реакции в соответствии с первым или вторым способом, реакционную смесь можно обрабатывать известным способом, таким как нейтрализация остаточной щелочи с