Способ изготовления изделий из керамоматричного композиционного материала

Иллюстрации

Показать всеИзобретение относится к области получения композиционных материалов на основе углерода и карбида кремния и изделий из них, теплозащитного, конструкционного назначений, предназначенных для эксплуатации в условиях комплексных статических и динамических нагрузок при температурах до 2000°C в окислительной и абразивосодержащих средах (авиакосмическая техника и металлургия). Способ изготовления изделий из керамоматричного композиционного материала включает формирование каркаса из жаростойких волокон, таких как углеродное и карбидокремниевое, частичное уплотнение его углеродным матричным материалом, пропитку керамообразующим полимером, термообработку заготовки при конечной температуре 1300-1600°C, формирование в порах материала заготовки активного к кремнию углерода пористой структуры, путем пропитки коксообразующим полимером с последующей его карбонизацией или путем зауглероживания пор каталитическим углеродом, силицирование полученной заготовки паро-жидкофазным методом путем нагрева, выдержки при температуре карбидизации кремния (1600-1800°C) и охлаждения в парах кремния. Перед формированием в порах материала заготовки углерода осуществляют повторную пропитку заготовки керамообразующим полимером, являющимся прекурсором нитрида и/или карбида кремния, с последующим его отверждением и термообработкой при 1300-1600°C. Перед охлаждением заготовки проводят выдержку при температуре 1600-1700°C в течение 1-3-х часов. Технический результат - повышение работоспособности изделий из керамоматричного композиционного материала при тепловом и механическом нагружении в окислительной среде. 4 з.п. ф-лы., 14 пр., 1 табл.

Реферат

Изобретение относится к области получения композиционных материалов на основе углерода и карбида кремния и изделий из них, теплозащитного, конструкционного назначений, предназначенных для эксплуатации в условиях комплексных статических и динамических нагрузок при температурах до 2000°C в окислительной и абразивосодержащих средах (авиакосмическая техника и металлургия).

Известен способ изготовления изделий из керамоматричного композиционного материала, включающий формирование каркаса из жаростойких волокон таких как углеродное, карбидокремниевое, и уплотнение его керамической матрицей путем многократной пропитки каркаса, а затем - пористой заготовки, керамообразующим полимером, являющимся прекурсором карбида и/или нитрида кремния, чередующейся с его отверждением и термообработкой [A.M. Цирлин. Непрерывные неорганические волокна для композиционных материалов. М., 1992 г.].

Недостатком способа является большая длительность и затраты на изготовление изделий.

Наиболее близким по технической сущности и достигаемому эффекту является способ изготовления изделий из керамоматричного композиционного материала, включающий формирование каркаса из жаростойких волокон, таких как углеродное, карбидокремниевое, частичное уплотнение его углеродным матричным материалом, пропитку керамообразующим полимером, термообработку заготовки и ее силицирование [пат. RU №2351572, 2009 г.].

В соответствии с указанным способом в качестве керамообразующего полимера используют поликарбосилан, термообработку заготовки проводят при 800-1300°C, а силицирование осуществляют жидкофазным методом путем капиллярной пропитки расплавом кремния с последующей его карбидизацией при температуре 1900-2000°С. При этом операции термообработки и силицирования проводят в едином технологическом процессе.

Способ позволяет уменьшить длительность и снизить затраты на изготовление изделий.

Недостатком способа является недостаточная работоспособность изделий в условиях нагрева до высоких температур (до 1900°С), механического нагружения в окислительной среде, что обусловлено недостаточно высоким содержанием в материале матрицы из SiC и/или Si3N4 и сравнительно большим содержанием свободного кремния.

Задачей изобретения является повышение работоспособности изделий в условиях нагрева до высоких температур (1900°С), механического нагружения в окислительной среде.

Указанная задача решается за счет того, что в способе изготовления изделий из керамоматричного композиционного материала, включающем формирование каркаса из жаростойких волокон, таких как углеродное, карбидокремниевое, частичное уплотнение его углеродным матричным материалом, пропитку керамообразующим полимером, термообработку заготовки и ее силицирование, в соответствии с заявляемым техническим решением термообработку заготовки проводят при конечной температуре 1300-1600°С, перед силицированием в порах материала заготовки формируют активный к кремнию углерод пористой структуры, например, путем пропитки коксообразующим полимером с последующей его карбонизацией или путем зауглероживания пор каталитическим углеродом, а силицирование полученной заготовки осуществляют паро-жидкофазным методом путем нагрева, выдержки при температуре 1600-1800°С и охлаждения в парах кремния.

В предпочтительном варианте выполнения способа перед введением в поры материала углерода осуществляют повторную пропитку керамообразующим полимером, являющимся прекурсором нитрида и/или карбида кремния, с последующим его отверждением и термообработкой при 1300-1600°C.

Еще в одном предпочтительном варианте выполнения способа в качестве керамообразующего полимера используют полисилазаны.

Еще в одном предпочтительном варианте выполнения способа по крайней мере на начальном этапе процесса силицирования введение кремния в поры материала осуществляют путем капиллярной конденсации паров кремния.

Еще в одном предпочтительном варианте выполнения способа выдержку перед охлаждением заготовки проводят при температуре 1600-1700°C в течение 1-3-х часов.

Проведение термообработки пропитанной керамообразующим полимером заготовки при конечной температуре 1300-1600°C создает условия, необходимые для формирования в порах материала заготовки пористого углерода в как можно большем количестве.

При температуре ниже 1300°C не завершается процесс разложения предкерамических полимеров с удалением из них летучих продуктов, что ограничивает количество вводимого в поры материала пористого углерода.

Нагрев до температуры выше 1600°C нецелесообразен, т.к. приводит к увеличению цикла и затрат на изготовление изделий.

Формирование перед силицированием в порах материала заготовки активного к кремнию углерода пористой структуры, например, путем пропитки коксообразующим полимером с последующей его карбонизацией или путем зауглероживания пор каталитическим углеродом (имеющим, кстати, наноразмеры), создает предпосылки для наиболее полной карбидизации кремния на стадии силицирования заготовки даже при сравнительно низких температурах (1600-1700°C).

Осуществление (в предпочтительном варианте выполнения способа) перед введением в поры материала заготовки повторной пропитки керамообразующим полимером, являющимся прекурсором нитрида и/или карбида кремния, с последующим его отверждением и термообработкой при 1300-1600°C позволяет увеличить содержание в КМ матрицы из карбида и/или нитрида кремния и уменьшить содержание в нем свободного кремния.

Использование при этом (в предпочтительном варианте выполнения способа) в качестве керамообразующего полимера полисилазанов позволяет уменьшить содержание в КМ свободного углерода за счет частичного (наряду с тем, что протекает при силицировании заготовки) перевода в SiC и/или SiCN в результате химического взаимодействия между углеродом (активной к кремнию, а также к его нитриду) и нитридом кремния.

Осуществление силицирования заготовки паро-жидкофазным методом путем нагрева, выдержки при 1600-1800°C и охлаждения в парах кремния позволяет, как установлено нами экспериментально, произвести объемную пропитку жидким кремнием (в конкретном случае - конденсатом паров кремния), несмотря на наличие в материале перед его силицированием мелких пор, к тому же устланных или заполненных чрезвычайно активным к кремнию углеродом (коксом или наноуглеродом). В конечном итоге, осуществление силицирования заготовки паро-жидкофазным методом путем нагрева, выдержки при 1600-1800°C и охлаждения в парах кремния в совокупности с тем, что в порах заготовки перед ее силицированием сформирован чрезвычайно активный к кремнию углерод пористой структуры, позволяет наиболее полно произвести карбидизацию углерода и кремния. Обусловлено это, видимо, порционной доставкой кремния в поры материала.

Проведение выдержки заготовки при 1600-1800°C в течение 0,5-3 часов позволяет завершить карбидизацию углерода и кремния, введенных до нее в поры материала.

При температуре ниже 1600°C и времени выдержки менее 3-х часов не завершается процесс карбидизации кремния и углерода.

Проведение выдержки при 1800°C в течение более 0,5 часов нецелесообразно, т.к. приводит к необоснованному удлинению процесса силицирования (экспериментальные исследования силицирования углеродсодержащих материалов, поры которых устланы или заполнены чрезвычайно активным к кремнию углеродом, свидетельствуют о гарантированно полном завершении карбидизации кремния и углерода после 0,5 часовой выдержки при 1800°C и часовой выдержки при 1700°C).

В еще большей степени возможность еще более полной карбидизации кремния и углерода реализуется при осуществлении (в предпочтительном варианте выполнения способа) процедуры введения кремния в поры материала заготовки - по крайней мере на начальном этапе процесса силицирования - путем капиллярной конденсации паров кремния, т.к. в таком случае кремний входит в сколь угодно мелкие поры.

Проведение (в предпочтительном варианте выполнения способа) выдержки перед охлаждением заготовки при температуре 1600-1700°C в течение 1-3-х часов позволяет ограничить отрицательное влияние кремния на армирующие волокна, чему способствуют также операция пропитки пористой углеродной заготовки керамообразующим полимером, в результате термолиза которого в порах материала образуется защитный слой карбида и/или нитрида кремния, а также происходит дополнительное уменьшение пор в материале заготовки (перед ее силицированием) и заполнение их активным к кремнию углеродом.

В новой совокупности существенных признаков у объекта изобретения появляется новое свойство: способность получить композиционный материал с высоким содержанием керамической матрицы, представляющей собой карбид кремния или смесь карбида и нитрида кремния при малом количестве и малом объеме свободного кремния в виде вкраплений в нитрид и/или карбид кремния и очень низкой степени деградации свойств армирующего наполнителя, что обеспечивает повышение уровня таких его свойств, как прочность, термо- и жаростойкость.

Новое свойство позволяет повысить работоспособность изделий из керамоматричного композиционного материала при тепловом и механическом нагружении в окислительной среде.

Способ осуществляют следующим образом.

Одним из известных способов формируют каркас из жаростойких волокон таких как углеродное и карбидокремниевое. Затем каркас частично уплотняют углеродным матричным материалом. После этого полученную заготовку пропитывают керамообразующим полимером. Затем заготовку термообрабатывают при температуре 1300-1600°C. После этого в порах материала заготовки формируют активный к кремнию углерод пористой структуры, например, путем пропитки коксообразующим полимером с последующей его карбонизацией или путем зауглероживания пор каталитическим углеродом.

В предпочтительном варианте выполнения способа перед формированием в порах материала заготовки углерода осуществляют повторную пропитку заготовки керамообразующим полимером, являющимся прекурсором нитрида и/или карбида кремния, с последующим его отверждением и термообработкой при 1300-1600°C.

При этом в предпочтительном варианте выполнения способа в качестве керамообразующего полимера используют полисилазаны.

После формирования в порах материала заготовки активного к кремнию углерода пористой структуры проводят силицирование. Силицирование осуществляют паро-жидкофазным методом путем нагрева, выдержки при температуре 1600-1800°C в течение 0,5-3 часов и охлаждения в парах кремния.

В предпочтительном варианте выполнения способа по крайней мере на начальном этапе процесса силицирования введение кремния в поры материала заготовки осуществляют путем капиллярной конденсации его паров.

Ниже приведены примеры конкретного выполнения способа. Во всех примерах изготавливали из КМ изделие в форме пластины размерами 120×150×4 мм.

Пример 1

Из углеродной ткани марки УТ-900 сформировали каркас ткане-прошивной структуры. Затем произвели частичное уплотнение его углеродным матричным материалом, в конкретном случае путем пропитки каркаса коксообразующим связующим (в качестве которого использовали фенолформальдегидное связующее марки БЖ-3), формирования углепластиковой заготовки и ее карбонизации при конечной температуре 850°C.

После этого заготовку из карбонизованного углепластика пропитали керамообразующим полимером, в качестве которого использовали полиметилкарбосилан, а точнее: его раствор в толуоле вязкостью 30 сек.

Отверждение полимера произвели при температуре 300°C. Затем заготовку термообработали при конечной температуре 1300°C в среде аргона при атмосферном давлении.

После этого (перед проведением операции силицирования) в порах материала заготовки сформировали активный к кремнию углерод пористой структуры, в конкретном случае путем пропитки коксообразующим полимером, а точнее: смесью фурфурола с резорцином, при поликонденсации которых в порах материала образуется резорцинфурфурольная смола, с последующими операциями отверждения и карбонизации полимера. После этого осуществили силицирование полученной заготовки паро-жидкофазным методом путем нагрева, выдержки при 1750-1800°C в течение 0,5 часов и охлаждения в парах кремния.

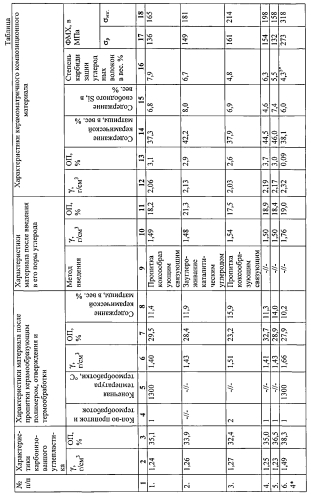

Основные свойства керамоматричного композиционного материала, в том числе на переделах его изготовления, приведены в табл. 1.

Пример 2

Изделие изготавливали аналогично примеру 1 с тем существенным отличием, что формирование в порах материала заготовки (перед ее силицированием) активного к кремнию углерода пористой структуры осуществили путем зауглероживания пор каталитическим углеродом. Для этого заготовку пропитали водным раствором катализатора (в качестве которого использовали Ni(NO3)2), после чего произвели нагрев и выдержку в среде метана при 800°C в течение 12 часов.

Пример 3

Изделие изготавливали аналогично примеру 1 с тем существенным отличием, что перед формированием в порах материала заготовки углерода (проводимом перед силицированием заготовки) осуществили повторную пропитку заготовки керамообразующим полимером, в конкретном случае полиметилсилазаном, а точнее: раствором его в толуоле вязкостью 20 сек, после чего провели его отверждение при 300°C и термообработку при конечной температуре 1300°C.

Пример 4

Изделие изготавливали аналогично примеру 1 с тем существенным отличием, что в качестве керамообразующего полимера при пропитке им частично уплотненного углеродным матричным материалом каркаса использовали полисилазан, в конкретном случае - раствор полиметилсилазана в толуоле вязкостью 80 сек.

Пример 5

Изделие изготавливали аналогично примеру 1 с тем существенным отличием, что на начальном этапе процесса силицирования введение кремния в поры материала осуществляли путем капиллярной конденсации паров кремния. Для этого в интервале температур 1300-1600°C (на заготовке) придавали парам кремния большую (на 10-70°C) температуру. Это обеспечивало возможность заполнения кремнием ультратонких пор. По окончании выдержки при 1600°C произвели нагрев и выдержку при 1750-1800°C в отсутствии указанного перепада температур.

Пример 6

Изделие изготавливали аналогично примеру 1 с тем существенным отличием, что в качестве жаростойких волокон использовали карбидокремниевые волокна марки "Никалон", а точнее: ткань из указанных волокон.

В процессе частичного уплотнения каркаса углеродным матричным материалом на переделах изготовления керамоматричного КМ были вначале получены: пластиковая заготовка, затем заготовка из карбонизованного пластика на основе карбидокремниевых волокон.

Основные свойства керамоматричного КМ на основе карбидокремниевых волокон, в том числе на переделах его изготовления, приведены в таблице.

Остальные примеры конкретного выполнения способа, а также вышерассмотренные, но в более кратком изложении, приведены в таблице, где примеры 1-11 соответствуют заявляемым пределам; при этом примеры 3-5, 9, 10 соответствуют параметрам предпочтительных вариантов способа, а пример 10 - с отклонениями от них.

Здесь же приведены примеры 12, 13 с отклонением, от заявляемых пределов по конечной температуре термообработки заготовки, а также пример 14 изготовления изделия в соответствии со способом-прототипом.

Как видно из таблицы, изготовление изделий из КМ предлагаемым способом (примеры 1-11) позволяет в сравнении с прототипом (пример 14) получить КМ с существенно меньшим содержанием в нем свободного кремния и большей прочности, в частности, благодаря меньшей деградации армирующих волокон, а именно: меньшей степени карбидизации углеродных волокон и меньшей степени растворения в жидком кремнии карбидокремниевых волокон.

При этом изготовление изделий в соответствии с предпочтительными вариантами выполнения способа позволяет улучшить то или иное свойство КМ в сравнении с базовым вариантом (базовым вариантом является вариант изготовления в соответствии с п. 1 формулы изобретения).

Так, осуществление повторной пропитки заготовки керамообразующим полимером (пример 3) позволяет повысить прочностные характеристики КМ благодаря уменьшению степени карбидизации углеродных волокон (сравни пример 3 с примером 1).

Так, использование в качестве керамообразующего полимера полиметилсилазана (пример 4) позволяет повысить содержание керамической матрицы, снизить содержание свободного кремния, а также повысить прочностные характеристики (сравни пример 4 с примерами 1 и 2).

Так, осуществление процедуры введения кремния в поры материала на начальном этапе процесса силицирования путем капиллярной конденсации паров кремния (пример 5) позволяет увеличить содержание в КМ керамической матрицы, практически не повышая содержания свободного кремния (сравни пример 5 с примерами 1 и 2).

Так, проведение выдержки перед окончательным охлаждением заготовки при температуре 1600°C в течение 3-х часов или 1700°C в течение 1 часа (примеры 9, 10) позволяет повысить прочностные характеристики КМ (сравни примеры 9, 10 с примерами 1, 2), что обусловлено дисперсным упрочнением SiC-матрицы частицами SiC, образующимися из поликарбосилана, рост размера которых тормозится при снижении температуры и времени выдержки.

Однако проведение выдержки в процессе силицирования при 1500°C (пример 11), хотя и приводит к увеличению прочностных характеристик, не всегда желательно, т.к. приводит к существенному увеличению содержания свободного кремния (сравни пример 11 с примерами 1 и 2).

К еще более нежелательным последствиям приводит отклонение от заявляемых пределов.

Так, проведение высокотемпературной обработки пластиковой заготовки на основе керамообразующего полимера при температуре ниже 1300°C (примеры 12, 13) приводит к увеличению содержания свободного кремния и снижению уровня прочностных характеристик КМ (сравни примеры 12, 13 с примерами 1 и 2).

1. Способ изготовления изделий из керамоматричного композиционного материала, включающий формирование каркаса из жаростойких волокон, таких как углеродное и карбидокремниевое, частичное уплотнение его углеродным матричным материалом, пропитку керамообразующим полимером, термообработку заготовки и ее силицирование, отличающийся тем, что термообработку заготовки проводят при конечной температуре 1300-1600°С, перед силицированием в порах материала заготовки формируют активный к кремнию углерод пористой структуры путем пропитки коксообразующим полимером с последующей его карбонизацией или путем зауглероживания пор каталитическим углеродом, а силицирование полученной заготовки осуществляют паро-жидкофазным методом путем нагрева, выдержки при температуре 1600-1800°С и охлаждения в парах кремния.

2. Способ по п. 1, отличающийся тем, что перед формированием в порах материала заготовки углерода осуществляют повторную пропитку заготовки керамообразующим полимером, являющимся прекурсором нитрида и/или карбида кремния, с последующим его отверждением и термообработкой при 1300-1600°С.

3. Способ по п. 2, отличающийся тем, что в качестве керамообразующего полимера используют полисилазаны.

4. Способ по любому из пп. 1-3, отличающийся тем, что по крайней мере на начальном этапе процесса силицирования введение кремния в поры материала заготовки осуществляют путем капиллярной конденсации его паров.

5. Способ по любому из пп. 1-4, отличающийся тем, что выдержку перед охлаждением заготовки проводят при температуре 1600-1700°С в течение 1-3-х часов.