Наполнители для продуктов из жестких полимерных пен

Иллюстрации

Показать всеИзобретение относится к полимерной композиции для получения продуктов из жестких полимерных пен, которая включает a) по меньшей мере, одну полимерную смолу, b) поверхностно обработанный карбонат кальция, имеющий средневзвешенный диаметр частиц d50 между 0,5 мкм и 0,9 мкм, измеренный седиментационным методом, в количестве, по меньшей мере, 10 частей на сто частей, по меньшей мере, одной полимерной смолы (мас.ч.) и c) вспенивающий агент в количестве менее 1 мас.ч. Также изобретение относится к продукту из жесткой полимерной пены, полученному из указанной композиции, к способу получения продукта из жесткой полимерной пены и к применению карбоната кальция для снижения плотности продукта из жесткой полимерной пены. 4 н. и 20 з.п. ф-лы, 2 ил., 4 табл.

Реферат

Описание изобретения

Изобретение относится к полимерной композиции для получения продуктов из жестких полимерных пен, к продуктам из жестких полимерных пен из указанной композиции, к способу получения продукта из жестких полимерных пен, а также к применению карбоната кальция для снижения плотности продукта из жесткой полимерной пены.

Продукты из жестких полимерных пен используются во многих отраслях промышленности, таких как изоляция электрических проводов, трубы в различных муниципальных и промышленных областях, для корпусов портативных электронных устройств, для знаков или плиток, оконных профилей и роль-ставней, заменителей древесины и листовых материалов и т.п. В частности, растет потребность в жестких пенопластах, таких как жесткие пенопласты на основе ПВХ-μ, как пенопласты пониженной плотности по сравнению с другими материалами на основе ПВХ, которые также обеспечивают более низкую массу изделия. Однако чтобы снизить стоимость таких составов пеноматериалов, используют порошки минеральных наполнителей как составную часть жестких полимерных пен.

В данной области техники был предпринят ряд попыток ввести минеральные наполнители в состав жестких полимерных пен. Например, WO 2010/049530 A2 относится к профилям, изготовленным из вспененного поливинилхлорида, включающего, по меньшей мере, 60 массовых процентов минерального наполнителя природного происхождения на каждые 100 массовых частей ПВХ, где к минеральному наполнителю природного происхождения относится волластонит, вермикулит, тальк, слюда и/или их комбинация. Патент США 4402893 раскрывает способ получения ячеистого пеноизделия из смолы на основе винилхлорида, имеющего очень мелкоячеистую и равномерную структуру, с высокой производительностью непрерывным способом, где смола на основе винилхлорида предварительно смешана с агентом зародышеобразования. В качестве материалов, подходящих в качестве агентов зародышеобразования, указаны карбонат кальция, тальк, сульфат бария, дымящий диоксид кремния, диоксид титана, глина, оксид алюминия, бентонит, диатомовая земля. WO 00/00553 Al относится к способу переработки минеральных наполнителей с определенным распределением частиц по размерам при использовании таких обрабатывающих агентов, как органический фосфат, включающий стадию дезагрегации, необязательно стадию выбора, так чтобы улучшить методы производства пенополиуретанов либо вспениванием без вспомогательного раздутия, либо с вспомогательным раздутием, таким как CO2, и композитного полиуретана снижением времени смешения названных обработанных полиолом и другими реагентами наполнителей. EP 0726298 Al относится к способу обработки минеральных наполнителей с использованием органических фосфатных обрабатывающих агентов, к обработанным минеральным наполнителям, полученным названным способом, и к суспензии данных обработанных полиолами минеральных наполнителей, а также к применению данных суспензий в производстве гибких, полужестких или жестких пенополиуретанов, используемых для производства формовых или неформовых изделий.

К сожалению, повышенное количество такого минерального порошкообразного наполнителя, введенного в состав жесткой полимерной пены, вызывает повышение плотности и частичной массы продукта из жесткой полимерной пены.

Следующий подход рассматривает оптимизацию вспенивающего агента, использованного для промотирования пенообразования, чтобы улучшить выделение газа в ходе переработки. Данный подход предлагает в качестве преимущества снижение количества вспенивающего агента при одновременном увеличении количества минерального наполнителя, так чтобы сохранить общую желательную плотность и частичную массу. В этой связи, было предпринято несколько попыток оптимизировать свойства вспенивающих агентов.

Например, CA 2737471 Al описывает, что плотность жестких пеноизделий, полученных при термическом разложении вспенивающего агента в поливинилхлориде, снижается при использовании активаторов вспенивания на основе соединений олова. Патент США 2006/0264523 Al относится к пенам на основе поливинилхлоридных нанокомпозитов, включающих поливинилхлорид, слоистые силикаты и вспенивающие агенты. Дополнительно указано, что слоистые силикаты, диспергированные в поливинилхлоридных смолах, улучшают эффективность вспенивания вспенивающего агента. WO 2005/090456 Al описывает способ получения галогенсодержащих органических пенопластов, где смесь вспенивающего агента, включающую химические вспенивающие агенты, полиолы и соли перхлорной кислоты, в виде физической смеси добавляют к содержащей пластик предварительной смеси перед экструзией и после гомогенного распределения полученную смесь соответствующим образом перерабатывают. Патент США 5821274 относится к применению стабилизаторов для вспененных ПВХ смол как активаторов вспенивающих агентов, использованных при получении пен из поливинилхлоридных смол.

Однако чтобы обеспечить требование сохранения плотности и частичной массы на как можно более низком уровне и одновременного повышения количество вводимого минерального наполнителя в жесткие полимерные пены, все же необходимо улучшить свойства минерального наполнителя и/или вспенивающего агента.

Поэтому, сохраняется постоянная потребность в альтернативных материалах, используемых в составах пен, которые обеспечивают более низкую плотность, чем существующие порошки минеральных наполнителей и вспенивающие агенты, и эффективно снижают плотность и массу изделий из жестких полимерных пен.

Эта и другие задачи решены с помощью предмета настоящего изобретения. Согласно первому аспекту настоящего изобретения, предложена полимерная композиция для получения изделий из жестких полимерных пен, включающая

a) по меньшей мере, одну полимерную смолу,

b) поверхностно обработанный карбонат кальция, имеющий средневзвешенный диаметр частиц d50 между 0,1 мкм и 1 мкм, измеренный методом седиментации, в количестве, по меньшей мере, 10 частей на сто частей, по меньшей мере, одной полимерной смолы (масс. ч.), и

c) вспенивающий агент в количестве меньше 1 масс. ч.

Авторы изобретения неожиданно установили, что вышеупомянутая полимерная композиция по настоящему изобретению дает продукт из жесткой полимерной пены, развивающий плотность и частичную массу ниже, чем плотность и частичная масса соответствующего продукта из жесткой полимерной пены, полученного из той же композиции, но без обеспечения карбоната кальция, имеющего средневзвешенный диаметр частиц d50 между 0,1 мкм и 1 мкм, в количестве по меньшей мере, 10 масс. ч. и вспенивающий агент в количестве меньше 1 масс. ч. В частности, авторы изобретения установили, что плотность и частичная масса продукта из жесткой полимерной пены может быть эффективно снижена при получении полимерной пены их полимерной композиции, содержащей комбинацию определенного карбоната кальция и вспенивающего агента.

Следует понимать, что в целях настоящего изобретения следующие термины имеют следующие значения.

Термин «полимерная пена» в значении настоящего изобретения относится к пене, имеющей плотность ниже плотности невспененного полимера, предпочтительно меньше 1,33 г/см3, более предпочтительно между 0,5 г/см3 и 1,33 г/см3, даже более предпочтительно между 0,5 г/см3 и 1 г/см3 и наиболее предпочтительно между 0,5 г/см3 и 0,8 г/см3.

Термин «жесткий» полимерный продукт в значении настоящего изобретения относится к полимерному продукту, который получен без применения пластификаторов.

Термин «полимерная смола» в значении настоящего изобретения относится к полимерному материалу, твердому или жидкому, перед переработкой его в продукт из полимерного пластика.

Термин «поверхностно обработанный» карбонат кальция в значении настоящего изобретения относится к материалу, включающему карбонат кальция, покрытый покрытием, состоящим из агента, использованного для обработки поверхности, и продукта его взаимодействия.

Термин «вспенивающий агент» в значении настоящего изобретения относится к агентам, которые способны образовывать ячеистую структуру в полимерном продукте в ходе процесса пенообразования.

Как использовано в настоящем документе, и как обычно определяют в данной отрасли, величину средневзвешенного диаметра частицы, "d50", определяют как размер, при котором % (средняя точка) объема частицы или масса принимается в расчет для частиц, имеющих диаметр, равный определенной величине. Средневзвешенный диаметр частиц измеряли седиментационным методом. Седиментационный метод представляет метод анализа седиментационного поведения в гравиметрическом поле. Измерения проводили на приборе Sedigraph™ 5100 от фирмы Micromeritics Instrument Corporation.

Термин «масс. ч.» в значении настоящего изобретения обозначает «частей на 100 массовых частиц полимера». В частности, если используется 100 частей полимерной смолы, количество других ингредиентов выражается относительно данных 100 частей полимерной смолы.

Другой аспект настоящего изобретения относится к способу получения продукта из жесткой полимерной пены, включающий стадии получения полимерной композиции для получения продуктов из жестких полимерных пен и воздействия на полимерную композицию условий, при которых названная композиция превращается в продукт из жесткой полимерной пены. Предпочтительно, чтобы полученный продукт из жесткой полимерной пены имел плотность ниже 1,33 г/см3, предпочтительно ниже 1 г/см3, более предпочтительно ниже 0,8 г/см3, даже более предпочтительно ниже 0,75 г/см3 и наиболее предпочтительно ниже 0,73 г/см3. Также предпочтительно, чтобы полученный продукт из жесткой полимерной пены имел ударную прочность по Шарпи при 23°C между 1,65 кДж/м2 и 2 кДж/м2, более предпочтительно между 1,70 кДж/м2 и 1,95 кДж/м2 и наиболее предпочтительно между 1,75 кДж/м2 и 1,80 кДж/м2, измеренную в соответствии со стандартом ISO 179/leA на экструдированных образцах.

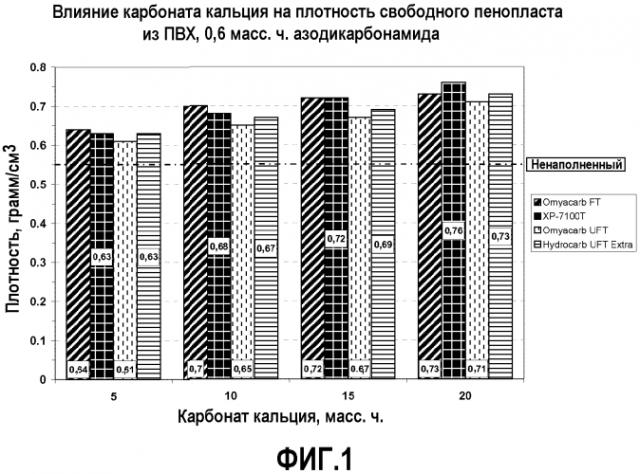

Другой аспект настоящего изобретения относится к применению поверхностно обработанного карбоната кальция, имеющего средневзвешенный диаметр частиц, d50, между 0,1 и 1 мкм, измеренный седиментационным методом, для снижения плотности продукта из полимерной жесткой пены. Предпочтительно, чтобы карбонат кальция имел средневзвешенный диаметр частиц d50 между 0,4 мкм и 1 мкм, предпочтительно от 0,5 мкм до 0,9 мкм, более предпочтительно от 0,6 мм до 0,8 мкм и наиболее предпочтительно 0,7 мкм, измеренный седиментационным методом. Кроме того, предпочтительно, чтобы карбонат кальция имел верхнюю фракцию ниже 8 мкм, предпочтительно ниже 6 мкм и более предпочтительно 4 мкм. Также предпочтительно, чтобы карбонат кальция имел удельную поверхность от 1 м2/г до 25 м2/г, предпочтительно от 5 м2/г до 15 м2/г и более предпочтительно от 8 м2/г до 13 м2/г, измеренную при использовании метода адсорбции азота и метода БЭТ. Также предпочтительно, чтобы карбонат кальция представлял молотый карбонат кальция (GCC) и/или осажденный карбонат кальция (PCC), предпочтительно молотый карбонат кальция. Предпочтительно, чтобы, по меньшей мере, 1% доступной для алифатической карбоновой кислоты площади поверхности карбоната кальция был покрыт покрытием, включающим, по меньшей мере, одну карбоновую кислоту, содержащую число атомов углерода между 4 и 24, и/или продукты ее взаимодействия, предпочтительно покрытием, включающим стеариновую кислоту и/или продукты ее взаимодействия. Кроме того, предпочтительно, чтобы карбонат кальция содержался в количестве, по меньшей мере, 5 масс. ч., предпочтительно, по меньшей мере, 10 масс. ч., более предпочтительно, по меньшей мере, 15 масс. ч. и наиболее предпочтительно 20 масс. ч. Также предпочтительно, чтобы продукт из жесткой полимерной пены имел плотность ниже 1,33 г/см3, предпочтительно ниже 1 г/см3, более предпочтительно ниже 0,8 г/см3, даже более предпочтительно ниже 0,75 г/см3 и наиболее предпочтительно ниже 0,73 г/см3, например, 0,71 г/см3. Предпочтительно также, чтобы продукт из жесткой полимерной пены имел ударную прочность по Шарпи при 23°C между 1,65 кДж/м2 и 2 кДж/м2, более предпочтительно между 1,70 кДж/м2 и 1,95 кДж/м2 и наиболее предпочтительно между 1,75 кДж/м2 и 1,80 кДж/м2, измеренную в соответствии со стандартом ISO 179/leA на экструдированных образцах.

Еще один дополнительный аспект настоящего изобретения относится к продукту из жесткой полимерной пены, полученный из композиции для получения продуктов из жесткой полимерной пены.

Согласно одному предпочтительному варианту осуществления полимерной композиции по настоящему изобретению, карбонат кальция имеет средневзвешенный диаметр частиц d50 между 0,4 мкм и 1 мкм, предпочтительно от 0,5 мкм до 0,9 мкм, более предпочтительно от 0,6 мкм до 0,8 мкм и наиболее предпочтительно 0,7 мкм, измеренный седиментационным методом.

Согласно другому предпочтительному варианту осуществления настоящего изобретения в части полимерной смолы, карбонат кальция имеет верхнюю фракцию ниже 8 мкм, предпочтительно ниже 6 мкм и более предпочтительно 4 мкм.

Согласно еще одному предпочтительному варианту осуществления полимерной композиции по настоящему изобретению, карбонат кальция имеет удельную поверхность от 1 м2/г до 25 м2/г, предпочтительно от 5 м2/г до 15 м2/г и более предпочтительно от 8 м2/г до 13 м2/г, измеренную по адсорбции азота и методом БЭТ.

Согласно одному предпочтительному варианту осуществления настоящего изобретения в части полимерной композиции, карбонат кальция представляет молотый карбонат кальция (GCC) и/или осажденный карбонат кальция (PCC), предпочтительно молотый карбонат кальция.

Согласно другому предпочтительному варианту осуществления настоящего изобретения в части полимерной композиции, по меньшей мере 1% доступной для алифатической карбоновой кислоты площади поверхности карбоната кальция покрыто покрытием, включающим, по меньшей мере, одну алифатическую карбоновую кислоту, содержащую число атомов углерода между 4 и 24, и/или продукты ее взаимодействия, предпочтительно покрытием, включающим стеариновую кислоту и/или продукты ее взаимодействия.

Согласно еще одному предпочтительному варианту осуществления настоящего изобретения в части полимерной композиции, карбонат кальция содержится в количестве, по меньшей мере, 15 масс. ч. и более предпочтительно 20 масс. ч.

Согласно одному предпочтительному варианту осуществления настоящего изобретения в части полимерной композиции, вспенивающий агент содержится в количестве между 0,3 масс. ч. и 0,8 масс. ч. и наиболее предпочтительно в количестве между 0,5 масс. ч. и 0,7 масс. ч. и/или вспенивающий агент представляет азодикарбонамид.

Согласно другому предпочтительному варианту осуществления настоящего изобретения в части полимерной смолы, композиция дополнительно включает, по меньшей мере, один компонент, выбранный из группы, включающей агенты зародышеобразования, стабилизаторы, модификаторы ударной вязкости, мягчители, технологические добавки и их смеси.

Согласно еще одному предпочтительному варианту осуществления полимерной композиции по настоящем изобретению, по меньшей мере, одна полимерная смола выбрана из группы, включающей галогенсодержащие полимерные смолы, стирольные смолы, акриловые смолы, полиолефины, поликарбонатные смолы, ненасыщенные полиэфирные смолы, полиуретановые смолы, полиамидные смолы и их смеси, предпочтительно полимерной смолой является ПВХ. Предпочтительно, чтобы ПВХ смола имела величину К между 50 и 68.

Как указано выше, полимерная смола по изобретению для получения продуктов из жестких полимерных пен включает компоненты a), b) и c). Когда в следующем более подробном описании изобретения дается ссылка на компоненты полимерной смолы по изобретению, следует понимать, что предпочтительные варианты осуществления изобретения и детали, касающиеся, например, по меньшей мере, одной полимерной смолы, поверхностно обработанного карбоната кальция и вспенивающего агента, также применимы к способу получения продуктов из жестких полимерных пен, поверхностно обработанному карбонату кальция, имеющему средневзвешенный диаметр частиц d50 между 0,1 мкм и 1 мкм, для снижения плотности продукта из жестких полимерных пен и продукта из жесткой полимерной пены, полученного из полимерной композиции, которые предлагаются согласно настоящему изобретению.

Полимерная композиция по настоящему изобретению для получения продуктов из жестких полимерных пен включает, по меньшей мере, одну полимерную смолу. Полимерная смола представляет основной компонент композиции и обеспечивает прочность, гибкость, жесткость и долговечность конечного продукта из жесткой полимерной пены.

В одном предпочтительном варианте осуществления изобретения, по меньшей мере, одна полимерная смола выбрана из группы, включающей галогенсодержащие полимерные смолы, стирольные смолы, акриловые смолы, полиолефины, поликарбонатные смолы, ненасыщенные полиэфирные смолы, полиуретановые смолы, полиамидные смолы и их смеси.

Если полимерная смола представляет смолу на основе галогенсодержащего полимера, полимерную смолу предпочтительно выбирают из группы, включающей ПВХ, постхлорированный поливинилхлорид (PVCC), поливинилиденфторид (PVDF) и их смесь.

Если полимерная смола представляет стирольную смолу, то полимерную смолу предпочтительно выбирают из группы, включающей сополимеры стирол-бутадиен с высоким содержанием стирола (HIPS), блок-сополимер типа Kraton™, полимеры типа стирол-акрилонитрил, полимеры акрилат-бутадиен-стирол, сополимеры метилметакрилат-стирол и их смеси.

Если полимерная смола представляет акриловый полимер, то полимерной смолой предпочтительно является полиметилметакрилат.

Если полимерная смола представляет полиолефин, то полимерную смолу предпочтительно выбирают из группы, включающей гомополимеры или сополимеры на основе полиэтилена и/или полипропилена и их смеси.

Если полимерная смола представляет полимеры на основе ненасыщенных сложных полиэфиров, то полимерную смолу предпочтительно выбирают из группы, включающей полиэтилентерефталат и/или полибутилентерефталат.

Предпочтительно, чтобы полимерная смола была выбрана из галогенсодержащих смол, таких как ПВХ, постхлорированный поливинилхлорид (PVCC), поливинилиденфторид (PVDF), или выбрана из акриловых смол, таких как полиметилметакрилат, или выбрана из поликарбонатных смол, или выбрана из смол на основе ненасыщенных сложных полиэфиров, таких как полиэтилентерефталат и/или полибутилентерефталат.

В одном особенно предпочтительном варианте осуществления изобретения полимерной смолой является ПВХ.

Например, по меньшей мере, одной полимерной смолой, использованной в настоящем изобретении, является смола на основе поливинилхлорида, которая может быть переработана в жесткую пену из ПВХ. Предпочтительно поливинилхлоридная смола включает гомополимер на основ поливинилхлорида или сополимер винилхлорида с сополимеризуемым мономером с ненасыщенностью этиленового типа. В случае применения гомополимера на основе поливинилхлорида поливинилхлоридная смола содержит мономеры, состоящие только из одного винилхлорида.

Если использован сополимер н основе поливинилхлорида, то поливинилхлоридная смола содержит смесь мономеров, включающих преобладающее количество мономеров, включающих винилхлорид. В одном предпочтительном варианте осуществления изобретения поливинилхлоридная смола содержит смесь мономеров, включающих количество мономеров, состоящее, по меньшей мере, из 60 масс.% винилхлорида, более предпочтительно, по меньшей мере, 70 масс.% и наиболее предпочтительно, по меньшей мере, из 80 масс.%, в расчете на общую массу смеси мономеров. Сополимеры винилхлорида предпочтительно состоят из винилхлорида и от 1 до 40 масс.% сополимеризуемого мономера с ненасыщенностью этиленового типа, предпочтительно не более 30 масс.% и наиболее предпочтительно не более 20 масс.% сополимеризуемого мономера с ненасыщенностью этиленового типа, в расчете на общую массу смеси мономеров.

Предпочтительно сополимеризуемый мономер с ненасыщенностью этиленового типа выбран из группы, включающей винилиденхлорид, винилацетат, винилбутират, винилбензоат, винилиденхлорид, диэтилфумарат, диэтилмалеат, винилпропионат, метилакрилат, бутилакрилат, метилметакрилат, этилметакрилат, бутилметакрилат, стирол, простые виниловые эфиры, такие как простой винилэтиловый эфир, простой винилхлорэтиловый эфир и простой винилфениловый эфир, винилкетоны, такие как винилметилкетон и винилфенилкетон, акрилонитрил, хлоракрилонитрил и их смеси. Также предпочтительно, чтобы сополимеры на основе поливинилхлорида по настоящему изобретению включали мономеры винилхлорид и винилацетат, винилхлорид и винилацетат и малеиновый ангидрид или винилхлорид и винилиденхлорид.

В одном предпочтительном варианте осуществления изобретения поливинилхлоридная смола включает гомополимер поливинилхлорида.

В альтернативном случае, по меньшей мере, одна поливинилхлоридная смола включает смесь гомополимера поливинилхлорида, сополимер на основе поливинилхлорида, включающий в качестве мономеров винилхлорид и винилацетат, винилхлорид и винилацетат и малеиновый ангидрид или винилхлорид и винилиденхлорид.

Если, по меньшей мере, одна поливинилхлоридная смола по настоящему изобретению включает смесь гомополимера поливинилхлорида и сополимера на основе поливинилхлорида, молярное отношение гомополимера к сополимеру составляет от 99:1 до 1:99, более предпочтительно от 50:1 до 1:50, даже более предпочтительно от 25:1 до 1:25 и наиболее предпочтительно от 10:1 до 1:10. В одном особенно предпочтительном варианте осуществления изобретения молярное отношение гомополимера к сополимеру составляет от 90:1 до 1:1, более предпочтительно от 90:1 до 10:1 и наиболее предпочтительно от 90:1 до 50:1. В другом предпочтительном варианте осуществления изобретения молярное отношение гомополимера к сополимеру составляет приблизительно 1:1.

Хотя может быть использован гомополимер или сополимер поливинилхлорида, даже более предпочтительно, чтобы полимер на основе поливинилхлорида имел К-величину между 50 и 68, что соответствует среднемассовой молекулярной массе от 40000 до 100000 г/моль. "K-величина" полимера используется для обозначения степени полимеризации или молекулярной массы и рассчитывается по характеристической вязкости. Предпочтительно поливинилхлоридная смола выбрана таким образом, что полимер дает К-величину между 54 и 64 (например, среднемассовую молекулярную массу от 50000 до 78000 г/моль) и более предпочтительно между 58 и 62 (например, среднемассовую молекулярную массу от 59000 до 74000 г/моль). Например, поливинилхлоридный полимер имеет K-величину приблизительно 60 (имеет среднемассовую молекулярную массу 66000 г/моль). В одном особенно предпочтительном варианте осуществления изобретения поливинилхлордный полимер включает гомополимер, имеющий К-величину 60 (имеет среднемассовую молекулярную массу 66000 г/моль).

Поливинилхлоридные смолы, подходящие для применения в композиции по изобретению, доступны из широкого ряда промышленных источников. Пригодные для применения поливинилхлоридные смолы включают смолы, доступные от INEOS Chlor Americas Inc., Wilmington, USA как Evipol SH6030 PVC.

В одном предпочтительном варианте осуществления изобретения полимерная композиция по настоящему изобретению включает, по меньшей мере, одну полимерную смолу в количестве, по меньшей мере, 50 масс.%, более предпочтительно от 60 масс.% до 90 масс.% и наиболее предпочтительно от 70 масс.% до 90 масс.%, в расчете на общую массу полимерной композиции. В одном предпочтительно варианте осуществления изобретения полимерная композиция по настоящему изобретению включает, по меньшей мере, одну полимерную смолу в количестве, по меньшей мере, 70 масс.% и 80 масс.%, в расчете на общую массу полимерной композиции. Например, полимерная композиция по настоящему изобретению включает, по меньшей мере, одну поливинилхлоридную смолу в количестве 76 масс.%, в расчете на общую массу полимерной композиции.

По меньшей мере, одна полимерная смола может быть в форме хлопьев, гранул, таблеток и/или порошков.

Полимерная композиция по настоящему изобретению дополнительно включает поверхностно обработанный карбонат кальция, имеющий величину средневзвешенного диаметра частиц d50 между 0,1 мкм и 1 мкм, измеренную седиментационным методом. Полимерная композиция включает поверхностно обработанный карбонат кальция в количестве, по меньшей мере, 10 масс. ч.

Карбонат кальция (CaCO3) может быть двух типов: молотый или природный карбонат кальция, названный GCC, который считается встречающейся в природе формой карбоната кальция, добываемого из осадочных пород, таких как известняк или мел, или из метаморфных пород мрамора, и синтетический или осажденный карбонат кальция, называемый PCC, обычно получаемый осаждением продукта следующей реакции диоксида кальция и извести в водной среде или осаждением источников ионов кальция и карбоната в воде. PCC может быть ромбоэдрическим и/или скаленоэдрическим и/или арагонитным. В отличие от этого, GCC является почти исключительно кальцитным полиморфом, который считается триганольно-ромбоэдрическим и представляет наиболее стабильную форму полиморфов карбоната кальция. GCC включает мрамор, известняк, мел или их смесь.

Карбонат кальция по настоящему изобретению предпочтительно выбирают из группы, включающей молотый карбонат кальция (GCC), осажденный карбонат кальция (PCC) и их смеси.

В одном предпочтительном варианте осуществления изобретения карбонат кальция представляет молотый карбонат кальция.

Предпочтительно молотый карбонат кальция выбирают из группы, включающей мрамор, известняк, мел или их смесь. В одном предпочтительном варианте осуществления изобретения молотый карбонат кальция представляет мрамор.

В одном предпочтительном варианте осуществления изобретения карбонат кальция имеет величину средневзвешеннного диаметра частиц d50 между 0,4 мкм и 1 мкм, предпочтительно от 0,5 мкм до 0,9 мкм и более предпочтительно от 0,6 мкм до 0,8 мкм, измеренную седиментационным методом. Например, карбонат кальция имеет величину средневзвешенного диаметра частиц d50 0,7 мкм.

В альтернативном случае или дополнительно, карбонат кальция имеет верхнюю фракцию, например, ниже 10 мкм. Термин "верхняя фракция" (верхний размер), как использовано в настоящем документе, означает величину размера частиц, по меньшей мере, 98 масс.% части материала являются размером меньше, чем данный размер. Предпочтительно карбонат кальция имеет верхнюю фракцию ниже 8 мкм и более предпочтительно ниже 6 мкм. В одном особенно предпочтительном варианте осуществления изобретения карбонат кальция имеет верхнюю фракцию 4 мкм.

В одном предпочтительном варианте осуществления изобретения, по меньшей мере, 70 масс.% частиц карбоната кальция меньше чем 2 мкм и, по меньшей мере, 50 масс.% частиц карбоната кальция меньше чем 1 мкм, предпочтительно, по меньшей мере, 80 масс.% частиц карбоната кальция меньше чем 2 мкм и, по меньшей мере, 55 масс.% частиц карбоната кальция меньше чем 1 мкм и более предпочтительно, по меньшей мере, 85 масс.% частиц карбоната кальция меньше чем 2 мкм и, по меньшей мере, 60 масс.% частиц карбоната кальция меньше чем 1 мкм.

В одном особенно предпочтительном варианте осуществления изобретения 90 масс.% частиц карбоната кальция меньше чем 2 мкм и 65 масс.% частиц карбоната кальция меньше чем 1 мкм.

Карбонат кальция предпочтительно имеет удельную поверхность от 1 м2/г до 25 м2/г, предпочтительно от 5 м2/г до 15 м2/г и более предпочтительно от 8 м2/г до 13 м2/г, измеренную по адсорбции азота и методом БЭТ. Например, карбонат кальция имеет удельную поверхность от 9 м2/г до 10 м2/г.

В одном предпочтительном варианте осуществления изобретения карбонат кальция имеет удельную поверхность в интервале от 1 м2/г до 25 м2/г и величину средневзвешенного диаметра частиц d50 в интервале от 0,4 мкм до 1 мкм. Более предпочтительно удельная поверхность находится в интервале от 5 м2/г до 15 м2/г и величину средневзвешенного диаметра частиц d50 в интервале от 0,5 мкм до 0,9 мкм. Даже более предпочтительно удельная поверхность находится в интервале от 8 м2/г до 13 м2/г и величина средневзвешенного диаметра частиц в интервале от 0,6 мкм до 0,8 мкм. Например, карбонат кальция имеет удельную поверхность в интервале от 9 м2/г до 10 м2/г и величину средневзвешенного диаметра частиц d50 приблизительно 0,7 мкм.

Следует заметить, что указанные выше величины для средневзвешенного диаметра частиц d50, верхняя фракция и удельная поверхность карбоната кальция применимы к не обработанному по поверхности карбонату кальция, т.е. величинам, измеренным до поверхностной модификации частиц карбоната кальция.

В одном предпочтительном варианте осуществления изобретения используется карбонат кальция в форме порошка.

Термин «порошок», использованный в настоящем изобретении, охватывает твердые минеральные порошки с содержанием неорганического минерального вещества, по меньшей мере, 90 масс.%, в расчете на общую массу порошка, где частицы порошка имеют величину средневзвешенного диаметра частиц d50 1 мкм или меньше, предпочтительно меньше 0,9 мкм, более предпочтительно меньше 0,8 мкм, и наиболее предпочтительно между 0,6 мкм и 0,8 мкм, например, приблизительно 0,7 мкм, измеренный седиментационным методом.

Чтобы получить частицы карбоната кальция соответствующих размеров, карбонат кальция может быть подвергнут процессу помола, такому как сухой помол ли влажный помол, которые могут быть осуществлены на любом традиционном дробильном устройстве, таком как мельница, известном специалистам в данной области.

В одном предпочтительном варианте осуществления изобретения карбонат кальция измельчают методом влажного помола. Влажный помол карбоната кальция, когда его используют, может быть осуществлен, например, на шаровой мельнице, которая хорошо известна в данной области. Карбонат кальция влажного помола может быть также промыт и обезвожен известным образом, например, флокуляцией, фильтрованием или принудительным выпариванием, перед сушкой. Если флокуляция используется для обезвоживания карбоната кальция, в качестве флокулирующего агента может быть добавлен небольшими порциями полиэлектролит. Количество данного полиэлектролита составляет, например, не больше 0,05 масс.%, в расчете на сухую массу карбоната кальция. Могут быть использованы традиционные полиэлектролиты, известные специалистам в данной области. Такая стадия дробления может потребовать сушки карбоната кальция с получением в результате карбоната кальция в форме порошка.

Термин «высушенный» следует понимать, как относящийся к частицам карбоната кальция, имеющим общее содержание влаги на поверхности меньше 0,5 масс.%, предпочтительно меньше 0,4 масс.%, более предпочтительно меньше 0,3 масс.% и наиболее предпочтительно меньше 0,25 масс.%, в расчете на общую массу карбоната кальция. В одном особенно предпочтительном варианте осуществления изобретения частицы карбоната кальция имеют общее содержание влаги на поверхности меньше 1,5 масс.%, предпочтительно меньше 1 масс.%, более предпочтительно меньше 0,09 масс.% и наиболее предпочтительно меньше 0,08 масс.%, в расчете на общую массу карбоната кальция. Например, частицы карбоната кальция имеют общее содержание влаги на поверхности 0,07 масс.%, в расчете на общую массу карбоната кальция. В целях настоящего изобретения термин «общее содержание влаги на поверхности” относится к количеству воды, поглощенной на поверхности карбоната кальция и в порах внутри карбоната кальция. Масс.% воды настоящего изобретения определяют по потере влаги при 110°C.

Предпочтительно карбонат кальция, использованный в полимерной композиции по изобретению, является поверхностно обработанным. Например, по меньшей мере, 1% доступной для алифатической карбоновой кислоты площади поверхности карбоната кальция покрыто покрытием, включающим, по меньшей мере, одну алифатическую карбоновую кислоту, содержащую число атомов углерода между 4 и 24, и/или продукты ее взаимодействия.

Термин «алифатическая карбоновая кислота» в значении настоящего изобретения относится к линейным, разветвленным, насыщенным, ненасыщенным или алициклическим органическим соединениям, состоящим из углерода и водорода. Данные органические соединения дополнительно содержат карбоксильную группу, размещенную на конце углеродного скелета.

Термин «доступная для алифатической карбоновой кислоты площадь поверхности» в значении настоящего изобретения относится к поверхности частицы карбоната кальция, которая доступна или на которую воздействует алифатическая карбоновая кислота, нанесенная методами нанесения покрытий, известными специалистам, такими как распылительное нанесение покрытия в псевдоожиженном слое, горячее влажное нанесение покрытия, нанесение покрытия с использованием растворителя или самоорганизующееся покрытие и т.п., с образованием таким образом монослоя из алифатической карбоновой кислоты на поверхности частицы карбоновой кислоты. В этом отношении следует отметить, что количество алифатической карбоновой кислоты, требуемой для полного насыщения доступной площади поверхности, определяется как концентрация монослоя. Таким образом, может быть выбрана более высокая концентрация, а также возможность формирования двухслойных или многослойных структур на поверхности частицы карбоната кальция. Такая концентрация монослоя может быть легко рассчитана специалистами на основе публикации Papirer, Schultz и Turchi (Eur. Polym. J., Vol.20, № 12, pp. 1155-1158, 1984).

Термин «продукт взаимодействия» в значении настоящего изобретения относится к продуктам, обычно образующимся при контакте молотого карбоната кальция и/или осажденного карбоната кальция с алифатической карбоновой кислотой, содержащей число атомов углерода между 5 и 24. Названные продукты взаимодействия предпочтительно образуются между нанесенной алифатической карбоновой кислотой и молекулами, расположенными на поверхности молотого карбоната кальция и/или осажденного карбоната кальция.

По меньшей мере, одна алифатическая карбоновая кислота в значении настоящего изобретения может быть выбрана из одной или нескольких линейных, разветвленных, насыщенных, ненасыщенных и/или алициклических карбоновых кислот. Предпочтительно, по меньшей мере, одна алифатическая карбоновая кислота представляет одноосновную карбоновую кислоту, т.е. алифатическая карбоновая кислота характеризуется тем, что в ней содержится одна карбоксильная группа. Названная карбоксильная группа размещается на конце углеродного скелета.

В одном предпочтительном варианте осуществления изобретения доступная для алифатической карбоновой кислоты площадь поверхности карбоната кальция, использованного в полимерной композиции по изобретению, покрыта покрытием, включающим, по меньшей мере, одну алифатическую карбоновую кислоту, содержащую число атомов углерода между 4 и 24, которая выбрана из насыщенных неразветвленных карбоновых кислот и/или продуктов их взаимодействия, то есть алифатическая карбоновая кислота предпочтительно выбрана из группы, состоящей из бутановой кислоты, пентановой кислоты, гексановой кислоты, гептановой кислоты, октановой кислоты, нонановой кислоты, декановой кислоты, ундекановой кислоты, лауриновой кислоты, тридекановой кислоты, миристиновой кислоты, пентадекановой кислоты, пальмитиновой кислоты, гептадекановой кислоты, стеариновой кислоты, нонадекановой кислоты, арахидиновой кислоты, генэйкозиловой кислоты, бегеновой кислоты, трикозиловой кислоты, лигноцериновой кислоты и их смесей.

В еще одном предпочтительном варианте осуществления изобретения, по меньшей мере, одну алифатическую карбоновую кислоту выбирают из группы, состоящей из октановой кислоты, декановой кислоты, лауриновой кислоты, миристиновой кислоты, пальмитиновой кислоты, стериновой к