Покрытие для металлических материалов элементов ячейки электролитической ячейки

Иллюстрации

Показать всеИзобретение относится к катодной полуоболочке электролитической ячейки, содержащей металлические компоненты элемента ячейки, включающей: металлическую опорную структуру, приваренную к задней стенке катодной полуоболочки, и по меньшей мере один металлический эластичный элемент, расположенный плоскопараллельно на ней, деполяризованный кислородом катод, который расположен напротив по меньшей мере одного металлического эластичного элемента, при этом указанный деполяризованный кислородом катод содержит перфорированную металлическую сетку и ленту из катализатора, изготовленную из PTFE и оксида серебра, механически впрессованную в нее, причем оксид серебра восстанавливают до серебра во время работы электролитической установки и таким образом образует однородное соединение/связь между компонентами деполяризованного кислородом катода и по меньшей мере одним эластичным элементом, при этом указанное соединение/связь отличается высокой проводимостью, где по меньшей мере один из металлических компонентов снабжен электропроводящим покрытием, содержащим по меньшей мере два слоя, где первый слой, наносимый непосредственно на материалы элемента ячейки, выбран из группы, которая содержит Au, B-легированный никель, сульфиды Ni и их смеси, при этом первый слой имеет толщину слоя от 0,005 до 0,2 мкм; и второй слой, наносимый на первый слой, изготовлен из серебра, при этом второй слой имеет толщину слоя от 0,1 до 30 мкм. Также изобретение относится к применению электролитической ячейки для хлорщелочного электролиза. Предлагаемое покрытие имеет увеличенную адгезионную прочность покрытия на поверхностях компонентов элементов ячейки, так чтобы могли формироваться непроводящие оксидные слои. 2 н. и 2 з.п. ф-лы, 11 ил.

Реферат

[0001] Настоящее изобретение относится к катодной полуоболочке, отличающейся тем, что металлические компоненты обладают специальным электропроводящим покрытием, как определяется в ограничительной части пункта 1 формулы изобретения.

[0002] В электрохимических процессах химические реакции управляются внешним электрическим током. В электрохимических ячейках, чтобы передавать электроны, требуется проводящий, стабильный, недорогой проводник. В этом случае никель показал себя идеальным материалом для электродов. Однако недостатком является образование плохо проводящих или непроводящих никелевых поверхностей, когда электроды работают в диапазонах напряжений, в которых образуются ионы оксида никеля или гидроксида никеля. Из-за этих низкоуровневых напряжений образование оксида или гидроксида происходит во многих процессах.

[0003] Омические потери на поверхности из никеля ухудшают эффективность всей системы, как, например, воздушно-цинковых и никель-металлических гидридных батарей, кислородных катодов в хлорщелочном электролизе или кислородных электродов в щелочных топливных элементах.

[0004] Эти плохо проводящие или непроводящие слои оксида или гидроксида являются помехой, например, когда в качестве выделяющего кислород электрода в электролизе используется чистый никель. Но даже в системах, в которых никель, в виде проводящей сетки, растянутого металла или листа, входит в контакт с каталитически активным материалом, таким как углерод, платинированный углерод, и т.п., изолирующий слой оказывает отрицательное влияние. Например, слои оксида или гидроксида препятствуют оптимальному электрическому току даже с деполяризованными кислородом электродами, и поэтому требуются этапы для улучшения или поддержания проводимости в промышленном электролизе.

[0005] В литературе множество диаграмм, относящихся к электрохимической стабильности, представлено в «Атласе электрохимического равновесия в водных растворах» Марселя Пурбе (1974). Результаты Пурбе говорят о том, что в условиях pH 13-15 и катодных напряжений выше примерно 0,4-0,6 В, измеренных относительно NHE, которые существуют во время хлорщелочного электролиза с деполяризованными кислородом катодами под электрической нагрузкой, подобное образование оксида никеля происходит в форме пассивации.

[0006] Дополнительный недостаток является следствием запуска и выключения хлорщелочных электролизных ячеек, в силу которых растворимые гидроксиды могут образовываться, когда пропускаются напряжения среднего диапазона около 0,6 В, измеренные относительно NHE. Поскольку диаграмма Пурбе не позволяет делать утверждения о кинетике, невозможно предсказать фактическое образование этих гидроксидов вследствие реакций декомпозиции, т.е. коррозии. Следовательно, для подтверждения поведения никеля в окисляющих условиях, например в случае хлорщелочного электролиза с деполяризованными кислородом катодами, требуются практические электролизные эксперименты.

[0007] Различные патентные описания, например ЕР 1033419 В1 или ЕР 1092789 А1, описывают электролитические ячейки для хлорщелочного электролиза с деполяризованными кислородом катодами, в которых в качестве материала для металлических компонентов на катодной стороне используется никель. Однако о коррозионной стойкости никеля в отношении образования непроводящих оксидных или гидроксидных соединений ничего не говорится.

[0008] В документе ЕР 1041176 А1 описывается способ для электролитической ячейки с газодиффузионным электродом для минимизации омических потерь при подаче тока на деполяризованные кислородом катоды (здесь называемые газодиффузионными электродами) посредством металлических компонентов для распределения тока. Он уже включает описание покрытия с превосходной проводимостью, которое является по своей природе металлическим. Никаких дополнительных подробностей, особенно относительно его коррозионной устойчивости, не предоставляется.

[0009] В документе DE 102004034886 А1 описывается процесс производства электропроводящих поверхностей из оксида никеля. Здесь плохая проводимость поверхностей из оксида никеля существенно улучшается посредством последующего химического легирования оксидами щелочных металлов при низкой температуре в присутствии перекиси водорода. Эта заявка, таким образом, является особенно подходящей для рабочих условий в топливных элементах, аккумуляторных батареях и хлорщелочном электролизе.

[0010] Процесс, описанный в документе DE 102004034886 А1, впервые был успешно использован для работы лабораторных хлорщелочных электролитических ячеек с кислородной деполяризацией. Для этого использовались деполяризованные кислородом катоды, производство которых описано, например, в ЕР 1402587 В1 или DE 3710168 А1. Эти электроды состоят из электропроводящей сетки, как правило, сетки из никелевой проволоки, на которую была намотана лента из катализатора, сделанная из смеси серебра и PTFE или оксида серебра и PTFE. Сетка газодиффузионного электрода находится в электрическом контакте с никелевым токопроводом, проводимость которого была улучшена согласно процессу, описанному в документе DE 102004034886 А1. Во время работы этих лабораторных ячеек не было обнаружено никакого увеличения напряжения или признаков коррозии в форме декомпозиции никеля, несмотря на то, что ячейки часто выключались, и поэтому можно допустить, что документ DE 102004034886 А1 описывает эффективный процесс для защиты никеля от коррозии.

[0011] Документ ЕР 1601817 А1 описывает электролитическую ячейку, которая коммерчески применяется и используется для обычного хлорщелочного электролиза. Документ US 7670472 B2 описывает электролитическую ячейку, которая представляет конструктивную конфигурацию в катодном пространстве, которая позволяет электролитической ячейке для хлорщелочного электролиза работать с деполяризованными кислородом катодами.

[0012] Конструкция электролитической ячейки, описанная в документе ЕР 1601817 А1, была изменена на основании технических признаков документа US 7670472 B2, чтобы позволить получающейся в результате электролитической ячейке для хлорщелочного электролиза работать с кислородной деполяризацией. Для этого в качестве деполяризованного кислородом катода был использован электрод, состоящий из никелевой сетки, на которую была намотана лента из катализатора, выполненная из оксида серебра и PTFE, согласно принципу, описанному в документе DE 3710168 А1. Источник тока для деполяризованного кислородом катода, расположенного в катодном пространстве, был реализован таким образом, что была вставлена опорная структура типа пластинки, расположенная параллельно задней стенке катода, при этом указанная структура является электрически соединенной с задней стенкой через вертикально расположенные решетки посредством сварных соединений. Эластичный элемент прикреплен к этой опорной структуре так, что, когда катодная полуоболочка и анодная полуоболочка ячейки свинчены вместе, создана тугая посадка с проволочной сеткой деполяризованного кислородом катода, которая обеспечивает электрический контакт и равномерное распределение тока. Такие эластичные элементы уже описаны в различных патентных описаниях, например в документе ЕР 1446515 А2 и особенно в документе ЕР 1451389 А2, и состоят из различных сжимаемых слоев, выполненных из металлических проволок, которые, когда сжаты вместе наподобие сэндвич-структуры, обеспечивают эластичность.

[0013] Способ обработки поверхностей из оксида никеля, описанный в документе DE 102004034886 А1, был использован на никелевых компонентах, чтобы обеспечить проводимость поверхностей из оксида никеля, получаемых в результате пассивации во время работы.

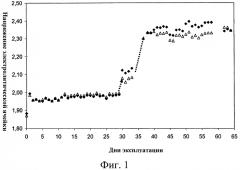

[0014] В серии испытаний 1 две такие переконструированные электролитические ячейки, содержащие активную электролитическую поверхность 2,7 м2 с мембранами Flemion F8020, работали при плотности тока 4 кА/м2, рабочей температуре 88°C, концентрации анолита NaCl 210 г/л, концентрации разрядов католита NaOH 32% вес./вес. и с насыщенным влажным кислородом в стехиометрическом избытке 20%. Фиг.1 представляет собой изображение кривой напряжения двух электролитических ячеек в течение первых 65 дней работы. Для каждой из электролитических ячеек используются разные символы (затемненные ромбы и незатемненные треугольники).

[0015] В первые 30 дней работы электролитические ячейки показывали стабильное напряжение ячейки. На 30 день работы ток к двум электролитическим ячейкам был отключен. После того как он был снова включен и была достигнута плотность тока 4 кА/м2, обе ячейки показали увеличенное омическое сопротивление в виде увеличения напряжения вплоть до 100 мВ. После других 4 дней работы электролитические ячейки были выключены снова. После того как они были включены обратно и была достигнута плотность тока 4 кА/м2, омическое сопротивление возросло еще больше, приводя к дополнительному увеличению напряжения примерно еще на 200 мВ. После примерно еще 30 дней работы две электролитические ячейки были выключены, а компоненты проверены. Это показало, что проводимость компонентов, изготовленных из никеля (опорной структуры и эластичного элемента), существенно упала. Использованные деполяризованные кислородом катоды были проверены в лабораторных ячейках и сравнены с эталонными образцами. Во время работы в лаборатории этот компонент также демонстрировал увеличенное напряжение по сравнению с эталонными образцами, что, по меньшей мере, частично можно объяснить уменьшенной проводимостью сетки из никелевой проволоки вследствие окисления. Защитный эффект способа, описанного в документе DE 102004034886 А1, таким образом, был неэффективным при определенном напряжении и рабочих условиях, которые явно возникают при выключении электролитических ячеек.

[0016] На основании реакций термодинамического равновесия для благородных металлов, таких как серебро и золото, описанных в «Атласе электрохимического равновесия в водных растворах» (1974), диаграммы электрохимической устойчивости для рабочих условий хлорщелочного электролиза при 85°C были пересчитаны, чтобы получить подробное описание электрохимических условий.

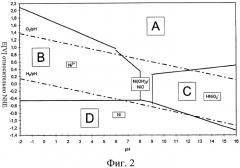

[0017] Для никеля результат для 10-6 моль/кг при 85°C относительно NHE (нормальный водородный электрод) в упрощенной форме представляет собой диаграмму устойчивости, показанную на фиг.2. Здесь среда A характеризуется пассивацией, среды B и C - коррозией, а среда D - невосприимчивостью. В соответствии с этим при 85°C коррозионная среда для образования гидроксида всегда является проходимой в среде запуска (увеличение нагрузки и напряжения) и в среде выключения (уменьшение нагрузки и напряжения) и они, следовательно, представляют собой критические рабочие условия.

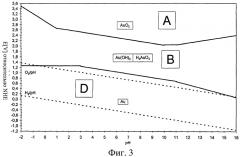

[0018] Для золота результат для 10-6 моль/кг при 85°C относительно NHE (нормальный водородный электрод) в упрощенной форме представляет собой диаграмму устойчивости, показанную на фиг.3. Здесь среда A характеризуется пассивацией, среда B - коррозией, а среда D - невосприимчивостью.

[0019] Подобно никелю на фиг.2 диаграмма показывает возможную коррозионную среду при средних напряжениях, когда могут формироваться гидроксидные соединения. Однако эксперименты, в которых применяют золото в сильнощелочном растворе каустической соды, почти не показывают каких-либо признаков декомпозиции. Таким образом, можно прийти к выводу, что присутствует кинетическое препятствие, и золото можно считать стабильным металлом для хлорщелочного электролиза в окислительных условиях.

[0020] Для серебра результат для 10-6 моль/кг при 85°C относительно NHE (нормальный водородный электрод) в упрощенной форме представляет собой диаграмму устойчивости, показанную на фиг.4. Здесь среда A характеризуется пассивацией, среда B - коррозией, а среда D - невосприимчивостью.

[0021] Из фиг.4 понятно, что серебро также имеет узкую коррозионную среду, хотя и в диапазоне кислого pH. В щелочи и, в частности, при окислительных условиях серебро склонно к пассивации через образование окислительных ионов. Таким образом, была бы обеспечена коррозионная стойкость, вопрос проводимости при условиях хлорщелочного электролиза с деполяризованными кислородом катодами нужно было бы исследовать.

[0022] Документ WO 01/57290 А1 "Electrolysis cell provided with gas diffusion electrodes" описывает электролитическую ячейку с газодиффузионными электродами, где внимание акцентировано на защитной функции серебряных покрытий в окисляющих условиях. В частности, описывается металлический проводник тока с отверстиями, указанный проводник изготовлен из серебра, нержавеющей стали или никеля, хотя никель предпочтительно должен быть покрыт серебром.

[0023] Поскольку литература и опыт различных специалистов подтверждают стабильность серебра на никеле, никелевые компоненты электролитических ячеек были гальванизированы серебром. Для этого на никель было нанесено покрытие толщиной примерно 10 мкм.

[0024] В серии испытаний 2 две электролитические ячейки были испытаны в непрерывной работе способом, подобным серии экспериментов 1. Обе ячейки содержат активную электролитическую поверхность 2,7 м2 и оснащены мембранами Flemion F8020. Плотность постоянного тока составляла 4 кА/м2, рабочая температура составляла 88°C, концентрация анолита NaCl составляла 210 г/л, концентрация разрядов католита NaOH 32% вес./вес. и стехиометрический избыток насыщенного влажного кислорода снова составлял 20%. Фиг.5 представляет собой изображение кривой напряжения в течение 80 дней работы. Для каждой из электролитических ячеек используются разные символы (затемненные ромбы и незатемненные треугольники).

[0025] Результаты серии испытаний 2 в соответствии с фиг.5 снова демонстрируют увеличение напряжения. На этот раз оно было непрерывным. Процедуры запуска и выключения, которые регулярно возникали в период работы, не оказали ощутимого воздействия на напряжение ячейки, в отличие от наблюдений, произведенных для серии испытаний 1 на основании фиг.1.

[0026] Элементы ячейки были проверены после 80 дней работы и проанализировано состояние металлической опорной структуры и металлического эластичного элемента. В качестве примера поперечные микроснимки посеребренных никелевых моноволокон эластичного элемента представлены на фиг.6 в масштабе 100:1. Микроснимок четко показывает скалывание серебра в образце волокна снизу, тогда как образец сверху демонстрирует разрушенное серебряное покрытие и уменьшение толщины покрытия примерно на 50%.

[0027] Сравнения материалов между образцами с верхней и нижней частей элементов ячейки также показывают перемещение отслоенного серебра, которое растворяется сверху вследствие коррозии и снова откладывается в нижней части ячейки (данные не представлены). Таким образом, можно увидеть, что простого гальванопокрытия никеля слоем серебра в условиях окислительного электролиза ни при каких условиях недостаточно для образования электрохимически стабильного соединения.

[0028] Эти испытания показывают, что имеется дополнительная потребность в предоставлении покрытий, которые приводят к электрохимически стабильным соединениям в форме стабильных проводимостей металлических компонентов катодной полуоболочки без возникновения вышеуказанных недостатков.

[0029] Цель настоящего изобретения, таким образом, состоит в том, чтобы:

- предоставить альтернативное антикоррозионное покрытие для металлических компонентов элементов ячейки катодной полуоблочки электролитической ячейки;

- гарантировать увеличенную адгезионную прочность покрытия на поверхностях компонентов элементов ячейки, так чтобы могли формироваться непроводящие оксидные слои;

- обеспечить стабильную работу электролитической ячейки, что касается того, чтобы напряжение ячейки было максимально постоянным в течение более длительного периода времени при данной токовой нагрузке, несмотря на произвольное число запусков и выключений, и таким образом более длительный срок эксплуатации;

- минимизировать омические потери, а значит и потери проводимости, во время проведения тока от металлических компонентов к металлической сетке деполяризованного кислородом катода.

[0030] Цель достигается катодной полуоболочкой электролитической ячейки, содержащей металлические компоненты элемента ячейки, содержащей:

- металлическую опорную структуру, приваренную к задней стенке катодной полуоболочки, и по меньшей мере один металлический эластичный элемент, расположенный плоскопараллельно на ней,

- деполяризованный кислородом катод, который расположен напротив по меньшей мере одного эластичного металлического элемента, при этом указанный деполяризованный кислородом катод содержит перфорированную металлическую сетку и ленту из катализатора, изготовленную из PTFE и оксида серебра, механически впрессованную в нее, причем оксид серебра восстановлен до серебра во время работы электролитической установки и таким образом создает однородное соединение/связь между компонентами деполяризованного кислородом катода и по меньшей мере одним эластичным элементом, при этом указанное соединение/связь отличается высокой проводимостью,

причем по меньшей мере один из металлических компонентов снабжен электропроводящим покрытием, содержащим по меньшей мере два слоя, где:

- первый слой, наносимый непосредственно на материалы элемента ячейки, выбран из группы, которая содержит Au, B-легированный никель, сульфиды Ni и их смеси, при этом этот первый слой имеет толщину слоя от 0,005 до 0,2 мкм; и

- второй слой, наносимый на первый слой, изготовлен из серебра, при этом этот второй слой имеет толщину слоя от 0,1 до 30 мкм.

[0031] В настоящем изобретении также заявлено, что все компоненты элемента ячейки, которые содержатся в катодной полуоболочке и проводят электрический ток, содержат покрытие. Здесь предпочтительно те компоненты элементов ячейки катодной полуоболочки электролитической ячейки, которые находятся в контакте с раствором каустической соды, содержат покрытие согласно изобретению.

[0032] Также заявлено применение катодной полуоболочки электролитической ячейки согласно изобретению в хлорщелочном электролизе.

[0033] Следующие графические материалы используются для более подробного описания изобретения.

Фиг.1 представляет напряжение электролитической ячейки для серии испытаний 1: показана кривая напряжения за первые 65 дней работы электролитической ячейки, использующей электрод, описанный в документе DE 102004034886 А1.

Фиг.2 представляет собой упрощенную диаграмму устойчивости для Ni-H2O при 85°C относительно NHE.

Фиг.3 представляет собой упрощенную диаграмму устойчивости для Au-H2O при 85°C относительно NHE.

Фиг.4 представляет собой упрощенную диаграмму устойчивости для Ag-H2O при 85°C относительно NHE.

Фиг.5 представляет напряжение электролитической ячейки для серии испытаний 2: показана кривая напряжения за 80 дней работы электролитической ячейки, использующей металлические компоненты элемента ячейки, которые содержат слой серебра толщиной 10 мкм.

Фиг.6 представляет собой поперечный микроснимок посеребренной никелевой проволоки из серии испытаний 2 в масштабе 100:1.

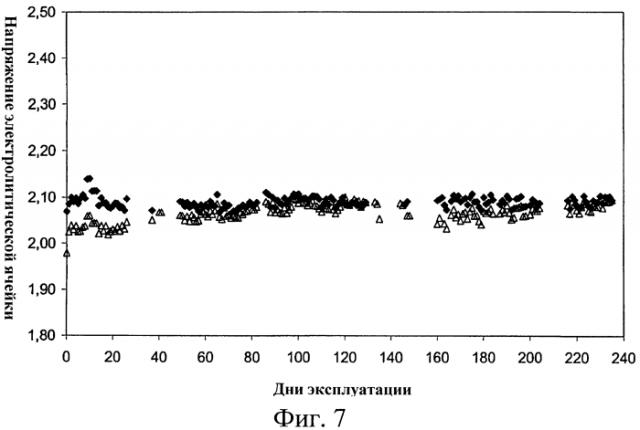

Фиг.7 представляет напряжение электролитической ячейки для серии испытаний 3: показана кривая напряжения за 240 дней работы электролитической ячейки, использующей металлические компоненты элемента ячейки, которые покрыты слоем золота толщиной 0,15 мкм и слоем серебра толщиной 25 мкм.

Фиг.8 представляет собой поперечный микроснимок посеребренной никелевой проволоки с промежуточным слоем золота из серии испытаний 3 в масштабе 25:1.

Фиг.9 представляет собой поперечный микроснимок посеребренной никелевой проволоки с промежуточным слоем золота из серии испытаний 3 в масштабе 500:1.

Фиг.10 представляет собой РЭМ-изображение слоя связующего вещества Ni-Ag с тонким слоем золота.

Фиг.11 представляет собой изображение простейшей конфигурации металлических компонентов элемента ячейки в катодной полуоболочке, которые снабжены покрытием согласно изобретению.

[0034] Из материаловедения известно, что никель и серебро не вступают в связь. Даже выше точки плавления эти металлы не смешиваются, они просто образуют монотектическую систему. Поскольку это поведение не присуще смесям никель/золото и золото/серебро, были инициированы испытания покрытий 3-слойных систем. В результате никелевые компоненты были сначала покрыты тонким 0,15 мкм слоем золота, после чего 25 мкм слоем серебра. Никелевые компоненты, подготовленные таким образом, были установлены в недавно изготовленные ячейки хлорщелочного электролиза с деполяризованными кислородом катодами и подвержены непрерывному испытанию под нагрузкой в серии испытаний 3.

[0035] В серии испытаний 3 две электролитических ячейки были испытаны в непрерывной работе способом, подобным серии испытаний 2. Обе ячейки содержат активную электролитическую поверхность 2,7 м2 и оснащены мембранами Flemion F8020. Плотность постоянного тока составляла 4 кА/м2, рабочая температура 88°C, концентрация анолита NaCl 210 г/л, концентрация разрядов католита NaOH 32% вес./вес. и стехиометрический избыток насыщенного влажного кислорода снова составлял 20%. Фиг.7 представляет собой изображение кривой напряжения для серии испытаний 3 за 240 дней работы. Для каждой из электролитических ячеек используются разные символы (затемненные ромбы и незатемненные треугольники).

[0036] Результаты серии испытаний 3 в соответствии с фиг.7 показывают небольшое увеличение напряжения в начале, которое можно объяснить характеристиками используемого деполяризованного кислородом катода. После этого следует стабильная фаза в течение более чем 200 дней работы. Ряд запусков и выключений не оказывает существенного влияния на напряжение ячейки.

[0037] После завершения испытания 3 металлических компонента - опорная структура, эластичный элемент и деполяризованный кислородом катод, включая проволочную сетку, - были проверены, и состояние подтверждено микроснимками. Это показано на фиг.8 и 9. Существенное ослабление слоев или откалывание не наблюдалось. Никелевая опорная структура равномерно гальванизирована серебром, поверхности немного огрубелые.

[0038] Неожиданно во время проверки также была обнаружена физически однородная связь между деполяризованным кислородом катодом и эластичным элементом, расположенным плоскопараллельно под ним. Оксид серебра, смотанный в ленту из катализатора деполяризованного кислородом катода, восстанавливается до серебра во время первого запуска электролитической ячейки. В процессе физически чрезвычайно однородная связь возникает благодаря образуемой ленте серебра, металлической сетке деполяризованного кислородом катода и по меньшей мере одному эластичному элементу, который содержит покрытие согласно изобретению, при этом указанную связь очень трудно разорвать во время разборки, поскольку слои серебра компонентов обладают по меньшей мере частично образованной химической связью. Этот тип связи приводит к низким омическим потерям во время передачи тока через электролитическую ячейку, и таким образом достигается низкое и стабильное напряжение ячейки при долговременной работе, на которое не влияют запуски и выключения.

[0039] Фиг.10 представляет собой изображение состояния промежуточного слоя золота, который образует связывающий слой между никелем и серебром. Здесь также нет заметной коррозии.

[0040] Наконец, фиг.11 представляет собой изображение простейшей конфигурации металлических компонентов элементов ячейки, снабженных покрытием согласно изобретению. Основанием является катодная полуоболочка (1). Металлические сетки (2), которые приварены и к задней стенке, и к компоненту токопровода (3), установлены параллельно узкой боковой стенке. Компонент эластичного элемента (4) впрессован между токопроводом (3) и деполяризованным кислородом катодом. Деполяризованный кислородом катод, расположенный плоскопараллельно к нему, состоит из перфорированной металлической сетки или скорее проволочной сетки (5), на которую намотана лента (6) из катализатора, которая во время работы электролитической ячейки с необходимой целью образует соединение/связь с металлической сеткой (5) и эластичным элементом (4), при этом указанное соединение/связь отличается высокой проводимостью, а значит низким омическим сопротивлением.

1. Катодная полуоболочка электролитической ячейки, содержащей металлические компоненты элемента ячейки, содержащая:- металлическую опорную структуру, приваренную к задней стенке катодной полуоболочки, и по меньшей мере один металлический эластичный элемент, расположенный плоскопараллельно на ней,- деполяризованный кислородом катод, который расположен напротив по меньшей мере одного металлического эластичного элемента, при этом указанный деполяризованный кислородом катод содержит перфорированную металлическую сетку и ленту из катализатора, изготовленную из PTFE и оксида серебра, механически впрессованную в нее, причем оксид серебра восстанавливают до серебра во время работы электролитической установки и таким образом образует однородное соединение/связь между компонентами деполяризованного кислородом катода и по меньшей мере одним эластичным элементом, при этом указанное соединение/связь отличается высокой проводимостью,где по меньшей мере один из металлических компонентов снабжен электропроводящим покрытием, содержащим по меньшей мере два слоя, где:- первый слой, наносимый непосредственно на материалы элемента ячейки, выбран из группы, которая содержит Au, B-легированный никель, сульфиды Ni и их смеси, при этом первый слой имеет толщину слоя от 0,005 до 0,2 мкм; и- второй слой, наносимый на первый слой, изготовлен из серебра, при этом второй слой имеет толщину слоя от 0,1 до 30 мкм.

2. Катодная полуоболочка электролитической ячейки по п.1, отличающаяся тем, что все компоненты элемента ячейки электрической ячейки, которые проводят электрический ток, содержат покрытие.

3. Катодная полуоболочка электролитической ячейки по п.1 или 2, отличающаяся тем, что все компоненты элемента ячейки электролитической ячейки, которые находятся в контакте с каустической содой, содержат покрытие.

4. Применение катодной полуоболочки электролитической ячейки по любому из предыдущих пунктов, отличающееся тем, что электролитическую ячейку применяют для хлорщелочного электролиза.