Пластификатор поливинилхлорида

Иллюстрации

Показать всеИзобретение относится к химии полимерных соединений, а именно к получению пластификаторов поливинилхлорида на основе эфиров фталевой кислоты, которые могут быть использованы в пластических массах на основе поливинилхлорида. Сущность изобретения состоит в создании пластификатора поливинилхлорида, содержащего в качестве основного компонента эфиры фталевой кислоты - бензилоксипропилбензилфталаты формулы, приведенной ниже. Техническим результатом является повышение физико-химических показателей ПВХ-пленок.

2 пр., 4 табл.

Реферат

Изобретение относится к химической технологии, а именно к получению пластификаторов поливинилхлорида, которые могут быть использованы в производстве ПВХ-пленок.

Известно применение бутилфеноксиэтилфталатов, которые используются в качестве пластификаторов поливинилхлорида (АС SU №938533 А1, кл. С07С 69/80; С08K 5/10; 26.01.81).

Однако поливинилхлоридные пластикаты с использованием указанных пластификаторов не обладают достаточно высокими физико-механическими показателями.

Известны также фталаты оксиэтилированного бутанола, применяемые для пластификации поливинилхлорида (АС СССР по заявке №2801656/23-05, кл. C08L 27/06, 1979).

Недостатками указанных пластификаторов являются недостаточно высокие физико-механические показатели ПВХ-пленок, а именно, летучесть в блоке, экстагируемость бензином и т.д.

Близкими по структуре (прототипами) являются бутоксипропилфеноксипропилфталаты (Наука и Мир, 2013. - 2 - (2). - С.40).

Недостатками являются незначительные физико-механические показатели применяемых пластификаторов поливинилхлорида, в частности, экстрагируемость бензином, маслами и водой, а также водопоглощение.

Изобретение решает задачу улучшения физико-механических свойств пластификатора поливинилхлорида: снижение водопоглощения и уменьшение экстрагируемости маслами и водой.

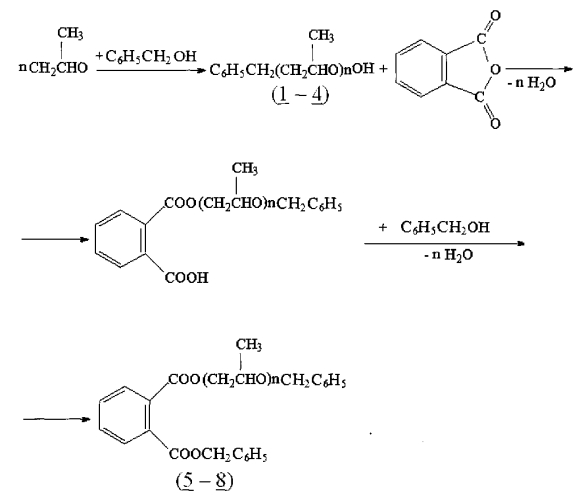

Поставленная задача решается тем, что в качестве пластификатора поливинилхлорида применяются бензилоксипропилбензилфталаты общей формулы.

Пример 1. Получение оксипропилированных фенилкарбинолов (1-4).

Оксипропилирование фенилкарбинолов проводили следующим образом. В реактор емкостью 1000 мл, снабженную механической мешалкой, термометром, холодильником и капельной воронкой, охлаждаемой водой, загружали 1 моль бензилового спирта и катализатор паратолуолсульфокислота (ПТСК) в количестве 1% масс. Включали перемешивание и обогрев колбы.

По достижении заданной температуры (130-180°C) из капельной воронки добавляли расчетное количество окиси пропилена. После прекращения подачи окиси пропилена реакционную смесь при температуре реакции перемешивали 1-1,5 часа и охлаждали.

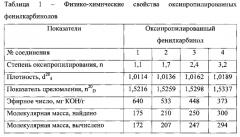

Для освобождения катализатора оксипропилированные фенилкарбинолы промывали раствором хлористого натрия до нейтральной реакции и после сушки сульфатом натрия перегоняли в вакууме. Физико-химические свойства оксипропилированных фенилкарбинолов приведены в таблице 1.

Пример 2. Получение бензилоксипропилбензилфталатов (5-8).

При синтезе использовали двухстадийную этерификацию фталевого ангидрида в одном реакционном объеме.

В четырехгорлую колбу, снабженную механической мешалкой, ловушкой Дина-Старка с обратным холодильником и термометром, загружали фталевый ангидрид и оксипропилированные фенилкарбинолы (1-4) при эквимолярном соотношении исходных реагентов 1:1, катализатор - ПТСК в количестве 1% мас. обшей загрузки.

С целью предотвращения осмоления реакционной массы в колбу добавляли активированный уголь в количестве 1% от массы загруженных компонентов.

Так как ангидридная группа реагирует со спиртами быстрее и легче, чем карбоксильная группа, при взаимодействии фталевого ангидрида с оксипропилированными фенилкарбинолами в результате реакции образуются почти исключительные моноэфиры.

Моноэфир получали при температуре 110-140°C, в качестве катализатора использовали ПТСК. Глубину этерификации контролировали по количеству выделившейся воды и кислотному числу этерификата.

Затем, не выделяя моноэфир, проводили доэтерификацию 50% избытком фенилкарбинола при температуре кипения реакционной массы. В качестве катализатора использовали ПТСК в количестве 2% мас. Для облегчения удаления воды использовали растворитель ксилол и реакционную массу барботировали инертным газом.

Этерификат после охлаждения отфильтровывали от угля, промывали последовательно 5%-ным раствором щелочи (от катализатора) и водой до нейтральной реакции. Эфиры сушили над свежепрокаленным сульфатом натрия и отфильтровывали. После отгонки растворителя при атмосферном давлении, остаток - целевой продукт вакуумировали и анализировали. Выход 91%.

Бензилоксипропилбензилфталаты представляют собой прозрачные, слегка гигроскопичные маслянистые жидкости желтоватого цвета, хорошо растворимые в органических растворителях, но не растворимые в воде.

Физико-химические свойства бензилоксипропилбензилфталатов (5-8) приведены в таблице 2.

Как показали проведенные исследования, полученные бензилоксипропилбензилфталаты являются менее летучими соединениями, чем промышленный пластификатор дибутилфталат (ДБФ).

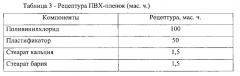

В дальнейшем синтезированные соединения были испытаны в качестве пластификаторов в рецептурах ПВХ-пленок. Опытные образцы пластификаторов вводили в ПВХ-рецептуры взамен серийно выпускаемого аналога - ДБФ. Рецептуры ПВХ-пленок приведены в таблице 3.

Результаты испытаний разработанных пластификаторов в промышленных рецептурах ПВХ-пленок приведены в таблице 4.

Как показывают результаты испытаний, ПВХ-пленки, полученные с введением в рецептуру разработанных нами пластификаторов, по всем показателям удовлетворяют требованиям действующих стандартов, а по таким показателям, как напряжение при удлинении, разрушающее напряжение, летучесть в блоке, экстрагируемость водой, водопоглощение, бензостойкость, маслостойкость, показатель текучести расплава, термо- и цветостабильность, превосходят стандартные образцы.

Полученные результаты свидетельствуют о перспективности использования бензилоксипропилбензилфталатов в качестве пластификаторов поливинилхлорида.

Пластификатор поливинилхлорида, представляющий собой бензилоксипропилбензилфталаты.