Устройство для крепления агрегатов жидкостного ракетного двигателя

Иллюстрации

Показать всеИзобретение относится к ракетно-космической технике и может быть использовано в жидкостных ракетных двигателях (ЖРД). Устройство для крепления агрегатов ЖРД содержит тягу, изготовленную из трубы, со сферическими опорами для крепления к раме или корпусам агрегатов, основные опоры с осевыми отверстиями, промежуточные опоры с резьбовыми частями и осевыми отверстиями, накидные гайки, шайбы со сферической внутренней поверхностью, наконечники с левой и правой резьбами, контргайки. На раме или агрегате содержатся бобышки из одинакового с основными опорами материала. На одной из основных опор нанесена отличительная кольцевая риска. Изобретение позволяет повысить вибропрочность и надёжность устройства. 4 з.п. ф-лы, 12 ил.

Реферат

Изобретение относится к ракетно-космической технике и может быть использовано в жидкостных ракетных двигателях для крепления агрегатов, подвергаемых монтажу и демонтажу после огневых доводочных или контрольно-технологических испытаний на стенде.

Заявителю известно крепление входа окислителя («О») (фиг. 1) 1 турбонасосного агрегата (ТНА) 2 к раме 3 двигателя 4 при помощи регулируемых растяжек 5, позволяющих при установке ТНА регулировать его положение по оси и в плоскости, перпендикулярной оси двигателя. Крепление состоит из 4-х одинаковых растяжек 5, установленных диаметрально противоположно через 90°, каждая из которых содержит тягу 6 с приваренной на одном конце ее вилкой 7, болтом 8 и гайкой 9 и приваренным на другом конце тяги резьбовым наконечником 10, в который ввинчен регулировочный винт 11 с навернутой на него вилкой 12, также снабженной болтом 13 и гайкой 14. После монтажа крепления на двигателе резьбовое соединение винта 11 с наконечником 10 стопорится контровочной гайкой 15 (фиг. 2).

Двигатель проходит переборки после контрольных испытаний. Недостатками известного технического решения являются недостаточная жесткость крепления агрегатов ввиду возможности проворачивания вилок растяжки вокруг болтов, а также отсутствие возможности компенсации растяжкой угловых отклонений взаимного расположения закрепляемых агрегатов в перпендикулярной плоскости.

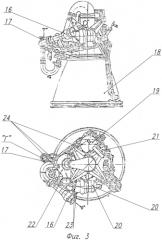

Заявителю известно крепление входов 16, 17 компонентов топлива «О» и «Г» в жидкостный ракетный двигатель 18, а также его агрегатов 19, 20 к раме 21 или другим агрегатам 22 при помощи регулируемых по длине растяжек 23, 24 (фиг. 3), представляющих собой телескопическую конструкцию, содержащую тягу 25, изготовленную из тонкостенного трубопровода, по концам которого своими цилиндрическими участками 26 установлены сферические опоры 27, при этом после установки растяжек на двигателе производится обварка мест соединений сварными швами (фиг. 4, прототип). Двигатель одноразового применения, перезарядок и переборок не проходит.

Описанное устройство крепления устраняет недостатки аналога, создавая жесткое соединение агрегатов, а также обеспечивая компенсацию линейных и угловых отклонений во взаимном расположении закрепляемых агрегатов. Однако оно является неразъемным соединением, поэтому в случае необходимости демонтажа и замены агрегата (например, мембранного клапана пуска по входу компонента топлива в двигатель после его срабатывания при огневом доводочным или контрольно-технологическом испытании на стенде) требуется срезка крепления. Кроме того, данное сварное крепление является ненадежным при воздействии вибрационных нагрузкок и быстрее разрушается, нежели, например, тендерное резьбовое крепление. При закреплении такими растяжками агрегатов или магистралей, подвергаемых нагреву и температурным деформациям, нередко происходит разрушение растяжек по сварным швам или целому металлу в зоне перехода к сварному шву.

Задачей предложенного технического решения является обеспечение замены агрегатов после огневых испытаний, повышение вибропрочности и надежности устройства, повышение надежности соединения сферической части промежуточной опоры с конической поверхностью основной опоры, обеспечение изменения длины растяжки, необходимой для ее монтажа и демонтажа на двигателе, прочности сварных швов, уменьшение массы и отвод газов от сварки из полости бобышки на раме и агрегате.

Поставленная задача достигается тем, что в устройстве для крепления агрегатов ЖРД, содержащем тягу, изготовленную преимущественно из трубы, установленные по ее концам сферические опоры для крепления к раме или корпусу других агрегатов, позволяющем компенсировать угловые и линейные отклонения их взаимного расположения на двигателе, в котором, согласно изобретению, между основными опорами и тягой установлены промежуточные опоры, контактирующие своими резьбовыми концами с наконечниками, закрепленными на тяге, а сферической частью взаимодействующие с коническими поверхностями основных опор. При этом промежуточные опоры крепятся к основным опорам при помощи накидных гаек. Между накидными гайками и промежуточными опорами установлены шайбы со сферической внутренней поверхностью, по его концам расположены наконечники, закрепленные на тяге, а также контактирующие с ними резьбовые участки промежуточных опор, снабженные с одной стороны растяжки левой резьбой, а с другой стороны - правой резьбой. При этом зазоры между торцами контргаек и накидных гаек выполнены большими в сравнении с глубиной захода сферических частей промежуточных опор в конические углубления основных опор. Материал основных опор подобран одинаковым с материалом бобышек на раме или агрегате, а для исключения ошибок монтажа основных опор при креплении к раме,на одной из них нанесена отличительная кольцевая риска, в промежуточной и основной опорах выполнены осевые отверстия.

Предлагаемое изобретение поясняется эскизами.

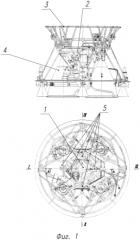

На фиг. 1 представлено разъемное крепление входа «О» двигателя 11Д55 (аналога), где:

1 - вход окислителя в двигатель;

2 - турбонасосный агрегат (ТНА);

3 - рама;

4 - двигатель;

5 - регулируемые растяжки.

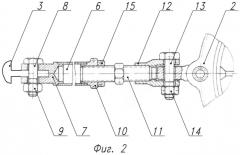

На фиг. 2 приведена конструкция растяжки двигателя-аналога, где:

6 - тяга;

7 - вилка;

8 - болт;

9 - гайка;

10 - резьбовой наконечник;

11 - регулировочный винт;

12 - вилка;

13 - болт;

14 - гайка;

15 - контровочная гайка

На фиг. 3 изображен двигатель 8Д49 с неразъемными креплениями агрегатов, где:

16 - вход окислителя «О» в двигатель;

17 - вход горючего «Г» в двигатель;

18 - ракетный двигатель;

19, 20 - агрегаты;

21 - рама;

22 - агрегаты, к которым производится крепление;

23, 24 - растяжки.

На фиг. 4 изображено неразъемное крепление агрегатов двигателя 8Д49 (прототипа), где:

25 - тяга;

26 - цилиндрические участки;

27 - сферические опоры;

- сварной шов.

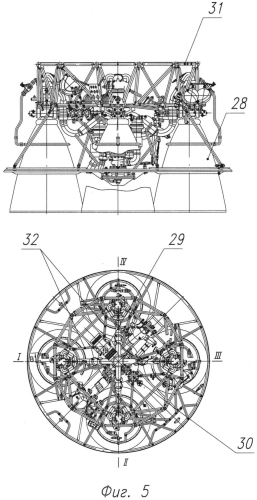

На фиг. 5 представлены главный вид и вид сверху на двигатель с установленными на нем предлагаемыми устройствами крепления агрегатов, где:

28 - жидкостный ракетный двигатель;

29 - вход «О» в двигатель;

30 - вход «Г» в двигатель;

31 - рама двигателя;

32 - устройства для крепления агрегатов.

На фиг. 6 изображено предлагаемое устройство для крепления агрегатов жидкостного ракетного двигателя, где:

33 - тяга;

34, 35 - наконечники резьбовые;

36, 37 - резьбовые концы промежуточных опор;

38, 39 - промежуточные опоры;

40, 41 - основные опоры;

42, 43 - бобышки на раме и агрегате;

44, 45 - сферические части опор 38, 39;

46 - гайка накидная;

47 - шайбы со сферической внутренней поверхностью;

48 - отличительная кольцевая риска;

49, 50 - отверстия;

50а - контровочная проволока;

50б - пломба;

- сварной шов;

М - медное покрытие резьб.

На фиг. 7 приведен эскиз шайбы со сферической внутренней поверхностью 47, где:

D - диаметр сферической поверхности шайбы 47.

На фиг. 8 изображено крепление фланца 53 входа «О» в двигатель, где:

51 - клапан пуска «О» (ПКО);

52 - бустерный турбонасосный агрегат (БТНАО);

53 - фланец;

54 - компенсатор;

L - длина агрегата (клапана пуска);

- изменение длины растяжки.

На фиг. 9 изображены выносные элементы Г с разъемными соединениями клапана пуска «О» 51 с компенсатором 54 и БТНАО 52 по фиг. 8, где:

55, 56 - фланцы накидные; 57 - кольцо уплотнительное.

Устройство для крепления агрегатов ЖРД (фиг. 6) содержит тягу 33, изготовленную из трубы, с приваренными по ее концам резьбовыми наконечниками 34, 35, в которые своими резьбовыми концами 36, 37 установлены промежуточные опоры 38, 39, а также смонтированы основные опоры 40, 41, привариваемые к бобышкам 42, 43 на раме 31 или агрегатах 29, 30. Промежуточные опоры 38, 39 своими сферическими частями взаимодействуют с коническими поверхностями основных опор 40, 41, при этом промежуточные опоры 38, 39 крепятся к основным опорам 40, 41 при помощи гаек накидных 46. Между накидными гайками 46 и промежуточными опорами 38, 39 установлены шайбы 47 со сферической внутренней поверхностью (см. фиг. 7). Наконечники резьбовые 34, 35, приваренные к тяге 33, а также резьбовые концы 36, 37 промежуточных опор выполнены с одной стороны растяжки 32 с левой резьбой, а с другой стороны выполнены с правой резьбой.

Основные привариваемые опоры 40, 41 изготавливаются из материала, одинакового с материалом бобышек 42, 43 соответственно. На раме, например, из стали 12ХНВФ2А (ЭИ712), а на агрегате 29 по входу «О» в двигатель - из стали 07X16Н6. Для исключения ошибок при монтаже основных опор 40, 41, изготовленных из разных материалов, на опоре 41, привариваемой к раме 31, выполнена отличительная кольцевая риска 48.

При приварке основных опор 40, 41 к бобышкам 42, 43 в замкнутой внутренней полости бобышек образуются газы, которые создают избыточное давление и стремятся выйти из полости бобышки через сварной шов, образуя поры, свищи и другие дефекты. Поэтому для отвода газов от сварки из бобышек 42, 43 в промежуточных опорах 38, 39 и основных опорах 40, 41 выполнены осевые отверстия 49, 50.

Устройство для крепления агрегатов ЖРД работает следующим образом.

Во входной магистрали окислителя (фиг. 8) установлен одноразовый мембранный клапан пуска 51 окислителя. Клапан пуска 51 окислителя состыкован с БТНАО 52 и компенсатором 54 при помощи разъемных накидных фланцев 55, 56. Герметичность стыков обеспечена установкой колец уплотнительных 57 (фиг. 9).

При отработке двигатель проходит на стенде несколько огневых испытаний, после каждого из которых требуется замена клапана пуска 51. Однако его замену без демонтажа креплений произвести не представляется возможным. Демонтаж растяжек 32 с двигателя производится следующим образом (см. фиг. 6). Вращением тяги 33 по часовой стрелке с одновременным отвинчиванием накидных гаек 46 добиваются уменьшения длины тяги за счет ввинчивания резьбовых концов 36, 37 промежуточных опор 38, 39 внутрь тяги 33 и наконечников резьбовых 34, 35. Это происходит благодаря наличию в последних левой и правой резьб. Таким образом добиваются выведения сферических частей 44, 45 промежуточных опор 38, 39 из углубления конических поверхностей 46, 47 основных опор 40, 41. Далее, после снятия фланцев накидных 55, 56 (см. фиг. 9) происходит демонтаж сваренных между собой фланца 53 и компенсатора 54, а также клапана пуска 51 и извлечение уплотнительных колец 57. После монтажа фланца 53 с приваренным компенсатором 54, новых колец уплотнительных 57, нового клапана пуска 51, фланцев накидных 55, 56 в обратной последовательности происходит установка устройства крепления (растяжки 32) входа «О» на двигателе. Заменяемые клапаны пуска 51 отличаются друг от друга тем, что они имеют различную длину (в пределах допуска + 1,0 − 1,5 мм), поэтому резьбовые концы приваренных основных опор 40, 41 к фланцу 53 и раме 31 после замены клапанов пуска 51 оказываются смещенными относительно друг друга, и в случае выполнения растяжки 32 без промежуточных опор 38, 39 монтаж накидных гаек 46 на резьбовые части уже приваренных на фланцах 53 основных опор 40, 41 был бы невозможен в силу несовпадения (сдвижки) резьб основных опор и накидных гаек и жесткости растяжки 32. Однако в предложенном техническом решении благодаря наличию промежуточных опор 38, 39 и шайб 47, возможности их одновременного проворачивания относительно основных опор 40, 41 происходит компенсация возникших отклонений взаимного расположения бобышек 42, 43 на фланце 53 и раме 31. Максимальное угловое проворачивание оси накидных гаек 46 относительно оси промежуточной опоры 38, 39 составляет 15-20°. Для исключения случаев «закусывания» на резьбы сферических промежуточных и привариваемых опор нанесено медное покрытие «М». Контровка контргаек 50в и гаек накидных 46 от отвинчивания осуществлена при помощи контровочной проволоки 50а и пломб 50б (см. фиг. 6).

Таким образом, предложенное техническое решение позволит обеспечить замену агрегатов после нескольких огневых стендовых испытаний двигателя, повысить вибропрочность и надежность их крепления, повысить надежность соединения сферической части промежуточной опоры с конической поверхностью основный опоры, обеспечить монтаж и демонтаж растяжек на двигателе, снизить массу деталей за счет сверлений отверстий в опорах и отвести газы от сварки из полости бобышек на раме и агрегате, тем самым повысив прочность и качество сварных швов.

Кроме технических эффектов, устройство крепления агрегатов ЖРД позволит значительно снизить трудоемкость пусконаладочных работ при перезарядке двигателя между огневыми испытаниями, а также компенсировать погрешности производства, допущенные при изготовлении заменяемых агрегатов.

1. Устройство для крепления агрегатов жидкостного ракетного двигателя (ЖРД), содержащее тягу, изготовленную преимущественно из трубы, установленные по ее концам сферические опоры для крепления к раме или корпусам других агрегатов, позволяющее компенсировать угловые и линейные отклонения их взаимного расположения на двигателе, отличающееся тем, что в нем между основными опорами и тягой установлены промежуточные опоры, контактирующие своими резьбовыми частями с наконечниками, закрепленными на тяге, а сферической частью взаимодействующие с коническими поверхностями основных опор, при этом промежуточные опоры крепятся к основным опорам при помощи накидных гаек.

2. Устройство для крепления агрегатов ЖРД по п. 1, отличающееся тем, что между накидными гайками и промежуточными опорами установлены шайбы со сферической внутренней поверхностью.

3. Устройство для крепления агрегатов ЖРД по п. 1, отличающееся тем, что по его концам расположены наконечники, закрепленные на тяге, а также контактирующие с ними резьбовые части промежуточных опор, снабженные с одной стороны растяжки левой резьбой, а с другой стороны - правой резьбой, при этом зазоры между торцами контргаек и накидных гаек выполнены большими в сравнении с глубиной захода сферических частей промежуточных опор в конические углубления основных опор.

4. Устройство для крепления агрегатов ЖРД по п. 1, отличающееся тем, что материал основных опор подобран одинаковым с материалом бобышек на раме или агрегате, а для исключения ошибок при монтаже основных опор, при креплении к раме, на одной из них нанесена отличительная кольцевая риска.

5. Устройство по п. 1, отличающееся тем, что в промежуточных и основных опорах выполнены осевые отверстия.