Способ изготовления матричного фотоприемника

Иллюстрации

Показать всеИзобретение относится к технологии изготовления полупроводниковых фотоприемников и может использоваться для создания многоэлементных фотоприемников различного назначения. Изобретение обеспечивает утоньшение базовой области фоточувствительного элемента с получением требуемого качества и воспроизводимости границ и толщины. В способе изготовления матричного фотоприемника на лицевой стороне фоточувствительного элемента до гибридизации протравливают канавку определенной глубины. В процессе утоньшения, когда полировка доходит до дна канавки, вследствие заданной ширины углубления происходит резкое изменение габаритов базовой области, которое можно зафиксировать визуально. В этот момент утоньшение прекращают - полученный кристалл имеет ровные края и фиксированный размер, заданный фотошаблонами под углубление. При этом для изготовления углубления после травления индиевых микроконтактов, не снимая нижний защитный и верхний фоторезисты, напыляют тонкую пленку SiO. Далее делают фотолитографию по SiO с помощью прямоугольного фотошаблона, открывающего место под углубление. Затем следует плазмохимическое травление SiO в месте углубления и жидкостное химическое травление непосредственно углубления на требуемую величину. Удаляют фоторезист, плазмохимически стравливают оставшуюся пленку SiO и удаляют остатки фоторезиста. 3 з.п. ф-лы, 12 ил.

Реферат

Изобретение относится к технологии изготовления полупроводниковых фотоприемников и может использоваться для создания многоэлементных фотоприемников различного назначения.

Изготовление матричного фотоприемника (МФП) из объемного материала требует утоньшения базовой области (фоточувствительного слоя) матричного фоточувствительного элемента (МФЧЭ) (типично до толщины 8÷12 мкм). Известен способ изготовления МФП [патент на изобретение РФ №2460174], принятый за аналог, заключающийся в том, что утоньшение базовой области фоточувствительного элемента проводят после гибридизации отдельно вырезанных матричного фоточувствительного элемента и БИС считывания. Процесс утоньшения включает безабразивную химико-механическую полировку (БХМП) с использованием сферического полировального диска для получения заданной вогнутости поверхности до толщины базовой области фоточувствительного элемента (типично 80÷100 мкм) и химико-динамическую полировку (ХДП) до конечной толщины, при которой происходит компенсация вогнутости полученной на стадии БХМП с формированием неплоскостности поверхности при размере МФП порядка 10 мм не хуже ±2 мкм.

Однако, в известном способе изготовления МФП не описано, каким образом можно добиться качественных границ фоточувствительного элемента и хорошей воспроизводимости его размеров после утоньшения.

Прототипом предложенного изобретения принят метод утоньшения кристалла для получения улучшенного выхода годных приборов и повышения надежности [US Patent 6465344]. В этом изобретении представлены методы для формирования кристалла, которые приводят к минимальному краевому и поверхностному повреждению. Кристалл, сформированный этими методами, менее чувствителен к растрескиванию и разламыванию. Неровные края фоточувствительного элемента могут привести к образованию сколов, из которых в дальнейшем могут образовываться трещины. Это особенно критично в случае полупроводниковых материалов, работающих при температурах жидкого азота (InSb, KPT), которые постоянно подвергаются деформации вследствие термоциклов. Также немаловажно получение воспроизводимых размеров фоточувствительного слоя. Таким образом, существенно улучшается выход годных и характеристики устройств, изготовленных с помощью кристалла, сформированного этими методами. Для того чтобы создать кристалл, в подложке вокруг периферийного края кристалла формируются углубления процессами, которые вызывают только минимальное повреждение краев кристалла. Подложка разрезается через углубления в секциях, содержащих кристалл без соприкосновения с краем кристалла. Секции затем монтируются на держатель и утоньшаются для производства кристалла.

Далее изложение сопровождается ссылками на чертеж:

фиг. 1 - изображение матричного кристалла из антимонида индия с шагом 30 мкм и индиевыми микроконтактами, сформированными на Ni площадках с окнами в защитном диэлектрике после операции нанесения фоторезиста марки SP-16 толщиной 3 мкм на матричный кристалл с изготовленными индиевыми микроконтактами;

фиг. 2 - изображение матричного кристалла из антимонида индия с шагом 30 мкм и индиевыми микроконтактами, сформированными на Ni площадках с окнами в защитном диэлектрике после операции контактной фотолитографии для вскрытия области углубления и ее жидкостного химического травления;

фиг. 3 - изображение матричного кристалла из антимонида индия с шагом 30 мкм и индиевыми микроконтактами, сформированными на Ni площадках с окнами в защитном диэлектрике после отмывки от фоторезиста;

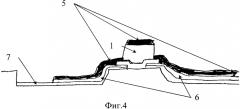

фиг. 4 - этап формирования канавки - изображение матричного кристалла из антимонида индия после травления индиевых микроконтактов, не снимая нижний защитный и верхний фоторезисты, нанесенные на защитные диэлектрики (для полупроводникового материала из InSb обычно используются SiO и анодный окисел);

фиг. 5 - этап формирования канавки - изображение матричного кристалла из антимонида индия после напыления тонкой пленки SiO (типично 1000Å);

фиг. 6 - этап формирования канавки - изображение матричного кристалла из антимонида индия после фотолитографии по SiO с помощью прямоугольного фотошаблона, открывающего место под углубление;

фиг. 7 - этап формирования канавки - изображение матричного кристалла из антимонида индия после плазмохимического травления SiO в месте углубления и жидкостного химического травления непосредственно углубления на требуемую величину (типично 8÷12 мкм);

фиг. 8 - этап формирования канавки - изображение изготовленного фоточувствительного элемента с канавкой после удаления фоторезиста, плазмохимического стравливания оставшейся пленки SiO и удаления остатков фоторезиста;

фиг. 9 - изображение матричного кристалла с шагом 20 мкм и изготовленными индиевыми микроконтактами после операции нанесения фоторезиста марки SP-16 толщиной 3 мкм и пленки SiO толщиной 1000Å;

фиг. 10 - изображение матричного кристалла с шагом 20 мкм и изготовленными индиевыми микроконтактами после операции фотолитографии для вскрытия области углубления, ее жидкостного химического травления и отмывки от фоторезиста;

фиг. 11 - фото матричного фотоприемника без использования канавки в качестве сравнения границ МФЧЭ без использования канавки;

фиг. 12 - фото окончательного результата изготовления матричного фотоприемника с использованием канавки.

На чертежах обозначены:

1 - изготовленные индиевые микроконтакты на кристалле.

2 - Ni площадки на кристалле.

3 - окна в защитном диэлектрике.

4 - результаты травления через поры в нанесенной пленке фоторезиста.

5 - нижний защитный и верхний фоторезисты.

6 - защитный диэлектрик (для полупроводникового материала из InSb обычно используется SiO).

7 - защитный диэлектрик (для полупроводникового материала из InSb обычно используется анодный окисел).

8 - тонкая пленка SiO (типично 1000Å).

9 - место углубления.

10 - непосредственно углубление.

11 - схематичное изображение изготовленного фоточувствительного элемента с канавкой.

Однако в способе изготовления МФП, взятом за прототип, не описано, каким образом формируются углубления наиболее бездефектным жидкостным химическим травлением с уже изготовленными индиевыми микроконтактами 1 на кристалле (фиг. 1). Дело в том, что стандартная форма защиты с помощью фоторезиста неэффективна из-за большой высоты индиевых микроконтактов (обычно более 5 мкм) по сравнению с толщиной применяемых фоторезистов (обычно 1-3 мкм). В результате, нанесенная пленка фоторезиста (например, с помощью центрифуги) содержит значительное количество пор 4 (фиг. 1-3), особенно на краевых выступах на вершинах индиевых микроконтактов, через которые проникает жидкостной химический травитель, используемый при формировании углублений в секциях, и стравливает индиевые микроконтакты. В качестве примера на фиг. 1-3 приведены изображения матричного кристалла из антимонида индия с шагом 30 мкм и индиевыми микроконтактами 1, сформированными на Ni площадках 2 с окнами 3 в защитном диэлектрике. Приведены изображения: после операции нанесения фоторезиста марки SP-16 толщиной 3 мкм на матричный кристалл с изготовленными индиевыми микроконтактами (фиг. 1); после операции контактной фотолитографии для вскрытия области углубления и ее жидкостного химического травления (фиг. 2), после отмывки от фоторезиста (фиг. 3). Хорошо видны стравленные части индиевых микроконтактов 4. Видно, что изотропное жидкостное химическое травление индия чаще всего начинается в углах на вершинах индиевых микроконтактов, приводя к сферическим травленным поверхностям. Особенно эта проблема усугубляется в случае формирования индиевых микроконтактов с малым шагом (20 мкм и менее).

Предложенное изобретение решает задачу утоньшения базовой области фоточувствительного элемента с получением требуемого качества и воспроизводимости границ и толщины.

Технический результат в изобретении достигается тем, что на лицевой стороне фоточувствительного элемента до гибридизации протравливают канавку определенной глубины. В процессе утоньшения, когда ХДП доходит до дна канавки, вследствие заданной ширины углубления происходит резкое изменение габаритов базовой области, которое можно зафиксировать визуально. В этот момент утоньшение прекращают - полученный кристалл имеет ровные края и фиксированный размер, заданный фотошаблонами под углубление. При этом для изготовления углубления после травления индиевых микроконтактов 1, не снимая нижний защитный и верхний фоторезисты 5 (фиг. 4) нанесенные на защитные диэлектрики 6 и 7 (для полупроводникового материала из InSb обычно используются SiO и анодный окисел), напыляют тонкую пленку 8 SiO (типично 1000Å) (фиг. 5). Далее делают фотолитографию по SiO с помощью прямоугольного фотошаблона, открывающего место под углубление (фиг.6). Затем следует плазмохимическое травление SiO в месте углубления 9 и жидкостное химическое травление непосредственно углубления 10 на требуемую величину (типично 8÷12 мкм) (фиг. 7). Удаляют фоторезист, плазмохимически стравливают оставшуюся пленку SiO и удаляют остатки фоторезиста. Изобретение поясняется чертежом, где на фиг. 8 приведено схематичное изображение изготовленного фоточувствительного элемента с канавкой 11.

Предлагаемый способ был опробован на предприятии-заявителе при создании экспериментальных и опытных образцов матричных фотоприемников на основе антимонида индия (InSb). Однако предлагаемый способ применим и к другим полупроводниковым материалам. Результаты приведены на изображениях после операции нанесения фоторезиста марки SP-16 толщиной 3 мкм и пленки SiO толщиной 1000Å на матричный кристалл с шагом 20 мкм и изготовленными индиевыми микроконтактами (фиг. 9); после операции фотолитографии для вскрытия области углубления, ее жидкостного химического травления, после отмывки от фоторезиста (фиг. 10). Окончательный результат изготовления матричного фотоприемника с использованием канавки приведен на фото (фиг. 12) и в качестве сравнения границ МФЧЭ без использования канавки - на фото (фиг. 11).

1. Способ изготовления матричного фотоприемника, заключающийся в том, что при утоньшении базовой области на лицевой стороне фоточувствительного элемента протравливают канавку определенной глубины, фоточувствительный элемент гибридизируют с БИС считывания и утоньшают базовую область фоточувствительного элемента до уровня протравленной канавки, отличающийся тем, что для получения канавки заданной глубины после травления индиевых микроконтактов, не снимая нижний защитный и верхний фоторезисты, напыляют тонкую пленку SiO, делают фотолитографию по SiO с фотошаблоном, открывающим место под углубление, затем производят плазмохимическое травление SiO в месте углубления и жидкостное химическое травление непосредственно углубления на требуемую величину, удаляют фоторезист, плазмохимически стравливают оставшуюся пленку SiO и удаляют остатки фоторезиста.

2. Способ по п.1, отличающийся тем, что для изготовления матричного фотоприемника используется полупроводниковый материал из антимонида индия.

3. Способ по п.1, отличающийся тем, что для получения канавки заданной глубины после травления индиевых микроконтактов, не снимая нижний защитный и верхний фоторезисты, напыляют пленку SiO толщиной 1000Å.

4. Способ по п.1, отличающийся тем, что на лицевой стороне фоточувствительного элемента протравливают канавку глубиной 8÷12 мкм.