Цилиндр двойного действия

Иллюстрации

Показать всеИзобретение относится к области компрессоростроения и предназначено для использования в цилиндропоршневых узлах поршневых компрессоров. Цилиндр двойного действия содержит корпус 1, в котором выполнены сообщенные между собой полость сальника, рабочая полость 12 и клапанные отверстия 13, 14. На боковой поверхности корпуса 1 выполнены чередующиеся вдоль корпуса 1 оребренные участки 8 и гладкие участки 9. Гладкие участки 9 имеют плоские поверхности. Отверстие 16 под уплотнительные камеры расположено в оребренном участке корпуса 8. Клапанные отверстия 13, 14 выполнены на гладких участках 9. Достигается равномерное охлаждение цилиндра, а также упрощение конструкции и снижение массы цилиндра. 3 з.п. ф-лы, 5 ил.

Реферат

Область техники.

Заявляемое техническое решение относится к области компрессоростроения и предназначено для использования в цилиндропоршневых узлах поршневых компрессоров.

Предшествующий уровень техники.

Среди цилиндров поршневых компрессоров, известны, например, цилиндры первой и второй ступеней двухступенчатого оппозитного компрессора фирмы «Neumann & Esser» (Поспелов Г.А. и др. Объемные компрессоры. Атлас конструкций. М.: Машиностроение, 1994 г., С.39, лист 28, [2]). Как и в заявляемом техническом решении, каждый из указанных цилиндров выполнен двойного действия и содержит корпус, в котором выполнены сообщенные между собой полость сальника, рабочая полость и клапанные отверстия.

Также каждый из указанных цилиндров содержит полости охлаждения, в которых протекает охлаждающая цилиндр вода. Первая полость охлаждения расположена между стенками клапанных отверстий и предназначена для охлаждения рабочей полости. Вторая полость охлаждения имеет с полостью сальника общие стенки, через которые происходит теплообмен между полостями.

Корпус каждого цилиндра выполнен в виде литой детали цилиндрической формы. На боковой поверхности корпуса под каждую пару клапанных отверстий выполнен общий прилив.

Недостатком указанного аналога является то, что цилиндр выполнен с водяным охлаждением. Во-первых это усложняет конструкцию цилиндра и приводит к необходимости выполнения его литьем, так как конструкция цилиндра многостенная и в промежутках между стенками цилиндра необходимо выполнять полости охлаждения. При этом наличие полостей охлаждения приводит к увеличению размеров детали и ее материалоемкости. Во-вторых при водяном охлаждении цилиндра необходимо использовать механизмы принудительной циркуляции жидкости, например насосы.

Раскрытие заявляемого технического решения.

Технической задачей, на решение которой направлено заявляемое техническое решение, является обеспечение эффективного охлаждения цилиндра двойного действия, а также повышение технологичности, и снижение массы цилиндра.

Техническим результатом, обеспечиваемым заявляемым техническим решением является равномерное охлаждение цилиндра, а также упрощение конструкции и уменьшение массы цилиндра.

Сущность заявленного технического решения состоит в том, что цилиндр двойного действия содержит корпус, в котором выполнены сообщенные между собой полость сальника, рабочая полость и клапанные отверстия. Отличается тем, что:

- на боковой поверхности корпуса выполнены чередующиеся вдоль корпуса оребренные участки и гладкие участки, при этом гладкие участки имеют плоские поверхности;

- отверстие под уплотнительные камеры расположено в оребренном участке корпуса;

- клапанные отверстия выполнены на гладких участках.

Вышеуказанная сущность является совокупностью существенных признаков заявленного технического решения, обеспечивающих достижение заявленного технического результата «равномерное охлаждение цилиндра, а также упрощение конструкции и уменьшение массы цилиндра».

В частных случаях допустимо выполнять техническое решение следующим образом.

Оребренные участки предпочтительно имеют цилиндрическую форму.

Клапанные отверстия для всасывающих клапанов преимущественно расположены на одной стороне боковой поверхности корпуса, а клапанные отверстия для нагнетательных клапанов расположены на противоположной стороне.

Целесообразно располагать ребра радиально.

Автором заявленного технического решения изготовлен опытный образец этого решения, испытания которого подтвердили достижение технического результата.

Краткое описание чертежей.

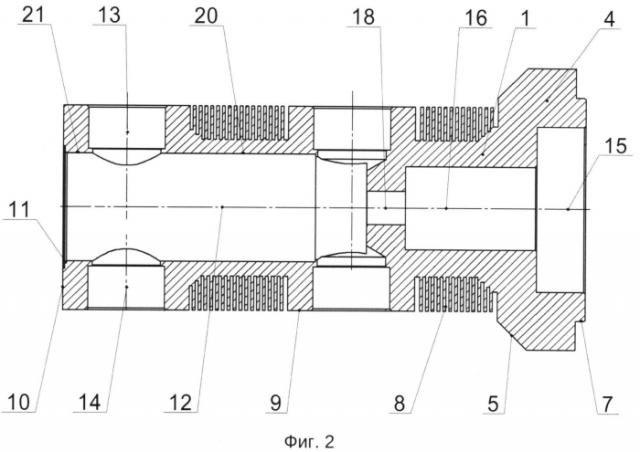

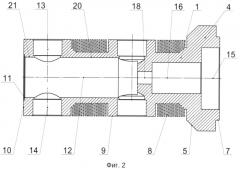

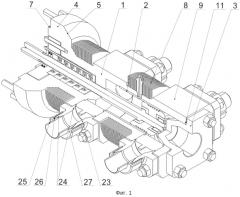

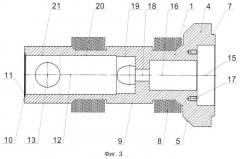

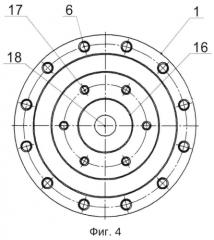

На фигуре 1 показано аксонометрическое изображение цилиндра двойного действия в сборе; на фиг.2 - продольный разрез цилиндра двойного действия плоскостью, проходящей через оси клапанных отверстий; на фиг.3 - продольный разрез цилиндра двойного действия плоскостью, перпендикулярной осям клапанных отверстий; на фиг.4 - вид на первый торец цилиндра двойного действия; на фиг.5 - вид на второй торец цилиндра двойного действия.

Осуществление технического решения.

Цилиндр двойного действия (фиг.1) предназначен для использования в компрессорах со смазкой и содержит корпус (1), гильзу (2) и крышку (3).

Корпус (1) (фиг.2, 3) представляет собой цельную точеную деталь, выполненную преимущественно из качественной высокопрочной стали марки Сталь 45 ГОСТ 1050-88. Корпус (1) может быть выполнен из стали 40Х, или стали 50, или стали 50Г2.

Со стороны первого торца корпуса (1) выполнен фланец (4), предназначенный для сопряжения заявляемого цилиндра со станиной или дистанционным фонарем. Площадь поперечного сечения фланца (4) больше площади поперечного сечения других конструктивных элементов цилиндра, что позволяет повысить прочность соединения цилиндра со станиной или дистанционным фонарем, и не использовать опору. Фланец (4) снабжен фаской (5) со стороны, противоположной первому торцу цилиндра. Наличие фаски (5) облегчает массу цилиндра и не влияет на прочностные характеристики фланца (4).

На первом торце корпуса (1) выполнен бурт (7) и глухие резьбовые отверстия (6) (фиг.4). Глухие резьбовые отверстия (6) равноудалены от оси корпуса (1) и предназначены для установки в них шпилек, которыми цилиндр закрепляют на станине или дистанционном фонаре. Бурт (7) предназначен для центрирования цилиндра относительно сопрягаемой поверхности.

На боковой поверхности корпуса (1) выполнены чередующиеся вдоль корпуса (1) оребренные участки (8) и гладкие участки (9), что обеспечивает равномерное охлаждение цилиндра.

Оребренные участки (8) имеют цилиндрическую форму. Ребра на этих участках увеличивают эффект охлаждения, и их выполняют нарезанием канавок на равном расстоянии друг от друга. При этом ребра располагают радиально.

Гладкие участки (9) имеют плоские поверхности. Выполнение участков (9) с гладкими и плоскими поверхностями упрощает конструкцию цилиндра и уменьшает его массу. Плоские поверхности участков (9) выполняют фрезерованием боковой поверхности корпуса (1) в вертикальной и горизонтальной плоскостях, до получения в продольном сечении, например, прямоугольника необходимых размеров.

На втором торце корпуса (1) выполнена посадочная поверхность (10) под крышку (3) (фиг.5). На посадочной поверхности (10) под крышку (3) выполнено углубление (11) и глухие резьбовые отверстия. Углубление (11) предназначено для размещения в нем прокладки между крышкой (3) и торцом корпуса (1), с целью обеспечения герметичности соединения корпуса (1) с крышкой (3). Глухие резьбовые отверстия предназначены для установки в них шпилек и равноудалены от оси корпуса (1).

Внутри корпуса (1) выполнены сообщенные между собой полость сальника, рабочая полость (12) и клапанные отверстия (13, 14).

Полость сальника содержит смежные и сообщенные между собой осевое отверстие (15) под фланец сальника и отверстие (16) под уплотнительные камеры.

Отверстие (15) под фланец сальника выполнено у первого торца корпуса (1) и предназначено для закрепления в нем фланца сальника, что уменьшает длину цилиндра. На торцевой поверхности отверстия (15) под фланец сальника выполнены глухие резьбовые отверстия (17), которые предназначены для установки в них шпилек, с помощью которых закрепляют фланец сальника. Диаметр отверстия (15) под фланец сальника больше диаметра отверстия (16) под уплотнительные камеры, так как фланец сальника закрепляет уплотнительные камеры в цилиндре и его диаметр больше диаметра набора уплотнительных камер.

Отверстие (16) под уплотнительные камеры выполнено в оребренном участке (8) корпуса (1), с целью более интенсивного отвода теплоты от камер сальника

Рабочая полость (12) представляет собой осевое ступенчатое цилиндрическое отверстие и сообщена с полостью сальника отверстием (18) для прохода штока. На поверхности рабочей полости (12) выполнены первый участок (19) для выхода части поршня за гильзу, посадочная поверхность (20) под гильзу и второй участок (21) для выхода части поршня за гильзу. При этом посадочная поверхность (20) под гильзу расположена между участков (19, 21) для выхода части поршня за гильзу. Первый участок (19) для выхода части поршня за гильзу выполнен со стороны полости сальника и имеет диаметр меньше диаметра участка (20) под гильзу. На первом участке (19) для выхода части поршня за гильзу выполнены клапанные отверстия (13, 14) под всасывающие и нагнетательные клапаны. Диаметр второго участка (21) для выхода части поршня за гильзу равен диаметру участка (20) под гильзу. Диаметр второго участка (21) для выхода части поршня за гильзу может больше диаметра участка (20) под гильзу. Этим достигается упрощение установки гильзы, так как во время установки не деформируется ее поверхность. На втором участке (21) для выхода части поршня за гильзу также выполнены клапанные отверстия (13, 14) под всасывающие и нагнетательные клапаны. Выполнение на стенках рабочей полости (12) участков (19, 21) для выхода части поршня за гильзу позволяет упростить конструкцию и повысить надежность гильзы, так как нет необходимости выполнять на гильзе клапанные отверстия. Кроме того, за счет изменения диаметров и длин вышеуказанных участков (19, 21) можно регулировать объем мертвого пространства в цилиндре.

Гильза (2) установлена в рабочей полости (12) и упирается в ступень изменения диаметра между посадочной поверхностью (20) под гильзу и первым участком (19) для выхода части поршня за гильзу. В корпусе (1) и гильзе (2) выполнены совпадающие отверстия под штуцер подвода смазки. Отверстия расположены на середине рабочей поверхности гильзы (2) и их оси пересекаются с осью корпуса (1). При этом отверстие под штуцер подвода смазки корпуса (1) снабжено резьбой.

Клапанные отверстия (13, 14) выполнены на гладких участках (9) корпуса (1). Так как заявляемый цилиндр выполнен двойного действия, т.е. с двумя рабочими полостями, то клапанные отверстия (13) для всасывающих клапанов расположены на одной стороне боковой поверхности корпуса (1), а клапанные отверстия (14) для нагнетательных клапанов расположены на другой стороне, предпочтительно противоположной.

В каждом клапанном отверстии (13, 14) разъемно закреплен штуцер (23) с резьбой на конце.

На боковой поверхности штуцера (23) выполнен фланец, предназначенный для присоединения штуцера к корпусу. При этом на корпусе (1) вокруг каждого клапанного отверстия (13, 14) выполнены крепежные отверстия для закрепления вышеупомянутого фланца. Резьба на конце штуцера (23) выполнена наружной. Выполнение резьбы на конце штуцера (23) упрощает монтаж газопроводов на цилиндре. Противоположный конец штуцера (23) предназначен для центрирования штуцера в клапанном отверстии (13, 14) и прижимает клапан необходимым усилием.

На внутренней поверхности штуцера (23) у его концов выполнены конические поверхности (24).

В отверстии штуцера (23) установлен ниппель (25). На боковой боковой поверхности ниппеля (25) выполнен бурт (26), а конец ниппеля (25) выполнен коническим. При этом конический конец ниппеля (25) упирается в коническую поверхность (24) конца штуцера (23). На резьбу штуцера (23) навернута накидная гайка (27) с отбортовкой, которая скрепляет между собой штуцер (23) с ниппелем (25). При этом отбортовка гайки (27) упирается в бурт (26) ниппеля (25). Описанное выше соединение штуцера (23), ниппеля (25) и гайки (27) является герметичным и предотвращает утечки газа.

Крышка (3) закреплена на втором торце корпуса (1) и имеет выпуклую часть, которая размещена в рабочей полости (12).

Порядок использования.

В рабочей полости (12) со стороны второго торца корпуса (1) устанавливают гильзу (2). При этом гильза (2) упирается в ступень изменения диаметра между посадочной поверхностью (20) под гильзу и первым участком (19) для выхода части поршня за гильзу. В отверстие (16) под уплотнительные камеры устанавливают камеры сальника, а в отверстии (15) под фланец сальника шпильками закрепляют фланец сальника. При этом между фланцем сальника и торцевой поверхностью посадочного отверстия (15) под фланец размещают прокладку.

В клапанные отверстия (13, 14) устанавливают клапаны. Затем в каждом клапанном отверстии закрепляют штуцер (23), который прижимает клапан. В отверстие штуцера (23) устанавливают ниппель (25), а затем скрепляют штуцер (23) с ниппелем (25) гайкой (27).

Полученную сборочную единицу крепят фланцем (4) к фонарю станины или дистанционному фонарю. При этом в резьбовые отверстия (6) первого торца корпуса (1) вкручивают шпильки, а затем цилиндр шпильками устанавливают в ответные отверстия на сопрягаемой поверхности. При этом корпус (1) центрируется по бурту (7).

Затем внутрь рабочей полости (12) с гильзой (2) устанавливают узел шатунно-поршневой группы.

После этого на посадочной поверхности (10) под крышку закрепляют крышку (3).

Шатунно-поршневую группу приводят в движение через цепь передач от приводного двигателя. Сжатие газа осуществляется обеими сторонами поршня, соответственно в двух рабочих полостях цилиндра. Сжатый в цилиндре газ поступает в коммуникации компрессора.

Промышленная применимость.

Заявляемое техническое решение реализовано с использованием промышленно выпускаемых устройств и материалов, может быть изготовлено на любом машиностроительном предприятии и найдет широкое применение в области компрессоростроения.

1. Цилиндр двойного действия, содержащий корпус, в котором выполнены сообщенные между собой полость сальника, рабочая полость и клапанные отверстия, отличающийся тем, что- на боковой поверхности корпуса выполнены чередующиеся вдоль корпуса оребренные участки и гладкие участки, при этом гладкие участки имеют плоские поверхности;- отверстие под уплотнительные камеры расположено в оребренном участке корпуса;- клапанные отверстия выполнены на гладких участках.

2. Цилиндр по п.1, отличающийся тем, что оребренные участки имеют цилиндрическую форму.

3. Цилиндр по п.1, отличающийся тем, что клапанные отверстия для всасывающих клапанов расположены на одной стороне боковой поверхности корпуса, а клапанные отверстия для нагнетательных клапанов расположены на противоположной стороне.

4. Цилиндр по п.1, отличающийся тем, что ребра расположены радиально.